ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к износостойкому сплаву на основе железа (Fe) и/или никеля (Ni). Сплав легирован бором для того, чтобы образовывались частицы твердой фазы.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Получаемые методом порошковой металлургии (ПМ) легированные азотом и ванадием инструментальные стали вызывают значительный интерес из-за их уникального сочетания высокой твердости, высокого сопротивления износу и превосходной стойкости к наволакиванию. Эти стали имеют широкий спектр применений, при которых преобладающими механизмами отказа являются адгезивный износ или наволакивание. Типичные области применения включают штамповку и формование, чистовую штамповку, холодную экструзию, глубокую вытяжку и порошковое прессование. Основную композицию стали распыляют, подвергают азотированию, а после этого порошок засыпают в капсулу и подвергают горячему изостатическому прессованию (ГИП) для того, чтобы произвести изотропную сталь. Полученная таким образом высокопроизводительная сталь описывается в WO 00/79015 A1.

Хотя известная сталь имеет очень привлекательный профиль свойств, прикладываются непрерывные усилия по усовершенствованию инструментального материала для того, чтобы дополнительно улучшить качество поверхности произведенных изделий, а также продлить срок службы инструмента, в особенности в тяжелых условиях работы, требующих одновременно хорошей устойчивости к наволакиванию и к абразивному износу. Во многих применениях желательно, чтобы материал был также стойким к коррозии.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в том, чтобы предложить полученный методом порошковой металлургии (ПМ) сплав, имеющий улучшенный профиль свойств для перспективных приложений формования.

Другая задача настоящего изобретения состоит в том, чтобы предложить полученный методом порошковой металлургии (ПМ) сплав, имеющий состав и микроструктуру, приводящие к улучшению качества поверхности изделий, производимых при использовании этого сплава в инструментах и литейных формах.

Решение вышеуказанных задач, а также дополнительные преимущества достигаются в значительной степени путем обеспечения сплава, имеющего состав и микроструктуру, изложенные в формуле изобретения.

Изобретение охарактеризовано в формуле изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к сплаву, содержащему твердую фазу, состоящую главным образом из множественных боридов, содержащих Fe и/или Ni, в матрице на основе Fe и/или Ni. Предпочтительно, матрица является упрочняемой. Двойной борид относится к типу M2M'B2, где M и M' обозначают металлы этого множественного борида. Упомянутые образующие борид элементы обычно выбираются из Cr, Mo, W, Ti, V, Nb, Ta, Hf и Co. В данном случае M представляет собой Mo, а M' представляет собой Fe и/или Ni. Однако борид может содержать существенные количества одного или более других образующих борид элементов. Однако в последующем двойной борид будет упоминаться как Mo2FeB2 для сплавов на основе Fe, хотя борид может также содержать Ni и один или более из вышеупомянутых образующих борид элементов. Аналогичным образом, в сплавах на основе Ni двойной борид будет упоминаться как Mo2NiB2. Размер частиц твердой фазы может быть определен путем анализа микроскопического изображения. Полученный таким образом размер представляет собой диаметр, соответствующий диаметру окружности с той же самой проецируемой площадью, что и у частицы, т.е. диаметр эквивалентной окружности (ECD).

Значение отдельных элементов и их взаимодействия друг с другом, а также ограничения химических ингредиентов предлагаемого сплава кратко объясняются в нижеследующем описании. Все проценты в химическом составе стали приведены в массовых процентах (мас.%) во всем описании. Верхние и нижние пределы для отдельных элементов могут свободно комбинироваться в пределах, указанных в пункте 1 формулы изобретения.

Углерод (0-2,5 %)

Углерод не должен обязательно присутствовать в сплавах на основе Ni. Однако во многих сплавах на основе Fe углерод должен присутствовать. В различных типах нержавеющих сталей используются низкие содержания углерода, такие как ≤ 0,15 %, ≤ 0,05 %, ≤ 0,03 или даже ≤ 0,01 %. Нижний предел поэтому может быть установлен равным 0,005 %, 0,01 %, 0,02 % или 0,03 %. Углерод может быть включен в состав в количестве 0,02-0,9 %, 0,05-0,5 %, 0,05-0,2 % или 0,05-0,25 %, в частности для того, чтобы образовывались мелкодисперсные выделения NbC в образующих оксид алюминия аустенитных (AFA) нержавеющих сталях. С другой стороны, минимум содержания углерода во многих инструментальных сталях может быть установлен равным 0,1 % или 0,2 %, 0,3 % или 0,35 %. Верхний предел для углерода составляет 2,5 %. Углерод является важным для образования карбидов, а также для упрочнения в инструментальных сталях. Предпочтительно, содержание углерода регулируется так, чтобы получить 0,4-0,6 % C, растворенного в матрице при температуре аустенизации, что позволяет получить высокопрочную матрицу после закалки. Температура аустенизации предпочтительно составляет 1080-1120°C. В любом случае, количество углерода должно контролироваться таким, чтобы количество карбидов типа M23C6, M7C3, M6C, M2C и MC в стали было ограниченным. Поэтому верхний предел может быть установлен равным 2,1 %, 1,5 %, 1,3 %, 1,0 %, 0,8 %, 0,6 %, 0,5 % или 0,45 %.

Хром (0-25 %)

Хром обычно присутствует в сплавах на основе Ni и Fe. Нижний предел составляет 0 %. Однако в сплавах на основе Fe хром во многих приложениях присутствует в содержаниях по меньшей мере 0,5 %, 1 %, 1,5 %, 2 %, 3 % или 3,5 % для того, чтобы обеспечить достаточную прокаливаемость. Предпочтительно, Cr содержится в более высоких концентрациях для того, чтобы обеспечить хорошую прокаливаемость в больших сечениях во время термической обработки. Если содержание хрома будет слишком высоким, это может привести к образованию нежелательных карбидов, таких как M7C3. Кроме того, это может также увеличить предрасположенность к наличию остаточного аустенита в микроструктуре. Для достижения хорошей прокаливаемости желательно иметь по меньшей мере 2 % Cr, предпочтительно 2,5 %, %, 3 %, 3,5 % или 4 %, растворенного в матрице. Для нержавеющего применения предпочтительно, чтобы сплав содержал по меньшей мере 11 %, 12 % или 13 % Cr в матрице. Нижний предел может быть установлен равным 3,1 %, 3,2 %, 3,4 %, 3,6 %, 3,8 %, 4,0 % или 4,2 %. Верхний предел может быть установлен равным 7,0 %, 6,5 %, 6,0 %, 5,4 % или 4,6 %. С другой стороны, для нержавеющих применений используются содержания хрома более 10 %, предпочтительно более 12 %. Верхний предел для нержавеющих сплавов составляет 25 % и может быть установлен равным 20 %, 19 %, 18 %, 17 %, 16 %, 15 %, 14 % или 13 %.

Молибден (4-35 %)

Молибден представляет собой главный элемент, образующий твердый борид. В настоящем изобретении используется большое количество молибдена для того, чтобы получить желаемое выделение борида Mo2FeB2 в количестве 3-35 об.%. Молибден должен присутствовать в количестве по меньшей мере 4 %. Нижний предел может составлять 5 %, 6 %, 7 %, 8 %, 9 %, 10 %, 11 %, 12 %, 13 %, 14 %, 15 %, 16 %, 17 %, 18 % 19 % или 20 %. Верхний предел составляет 35 % для того, чтобы избежать проблем с хрупкостью. Верхний предел может быть установлен равным 34 %, 33 %, 32 %, 31 %, 30 %, 29 %, 28 %, 27 %, 26 %, 25 %, 24 %, 23 % или 22 %. Предпочтительные диапазоны включают 8-32 %, 12-30 % и 15-25%. Также известно, что Mo оказывает очень благоприятное влияние на прокаливаемость и является существенным для достижения хорошего вторичного упрочнения. По этой причине предпочтительно, чтобы количество Mo, остающегося в матрице после закалки от 1100°C, составляло 1,5-2,5 %. Однако слишком много молибдена, растворенного в матрице после упрочнения, может привести к слишком высокому количеству остаточного аустенита и уменьшенной твердости. По этой причине желательно сбалансировать содержание Mo с количеством содержащих Mo твердых фаз борида таким образом, чтобы матрица не содержала более 4 % или 3,5 % растворенного Mo, предпочтительно не больше, чем 3,2 % Mo. Предпочтительный диапазон растворенного Mo может быть установлен на 2,1-3,1 %. По этой причине отношение Mo/B предпочтительно может находиться в диапазоне 7-18, более предпочтительно 9-12. Другая причина балансировки отношения Mo/B заключается в том, чтобы избежать слишком большого избытка молибдена, который может привести к образованию гексагональной фазы M2C, где M представляет собой главным образом Mo и/или V. Количество фазы M2C может быть ограничено величиной ≤ 1,5 об.%, предпочтительно ≤ 1 об.% или даже ≤ 0,5 об.%.

Бор (0,2-2,8 %)

Бор, который является главным образующим твердую фазу элементом, должен содержаться в количестве по меньшей мере 0,2 % с тем, чтобы обеспечить минимальное количество твердой фазы Mo2FeB2 в 3 %. Количество B ограничено значением 2,8 % для того, чтобы не сделать сплав хрупким. Нижний предел может быть установлен равным 0,3 %, 0,4 %, 0,5 %, 0,6 %, 0,7 %, 0,8 %, 0,9 %, 1,0 %, 1,1 %, 1,2 %, 1,3 %, 1,4 %, 1,5 %, 1,6 %, 1,7 %, 1,8 %, 1,9 % или 2,0 %. Верхний предел может быть установлен равным 2,7 %, 2,6 %, 2,5 %, 2,4 %, 2,3 % или 2,2 %.

Вольфрам (≤ 22 %)

Вольфрам может присутствовать в количестве вплоть до 22 %, потому что высокие содержания W часто используются в сплавах на основе Ni, быстрорежущих сталях (HSS) и в инструментальных сталях T-типа. Влияние вольфрама подобно молибдену. Однако для того, чтобы достичь того же самого эффекта, необходимо добавлять вдвое больше W, чем Mo, в расчете на массовый %. Вольфрам является дорогим, а также он усложняет обработку металлолома. Следовательно, в сплавах на основе Fe его максимальное количество может быть ограничено до 3 %, 2,5 %, 2 %, 1,9 %, 1,8 %, 1,7 %, 1,6 %, 1,5 %, 1 %, 0,5 % или 0,3 %.

Ванадий (≤ 15 %)

Ванадий образует равномерно распределенные первичные и вторичные выделения карбидов типа MC. В стали по изобретению M представляет собой главным образом ванадий, однако Cr и Mo также могут присутствовать в некоторой степени. Максимальное добавление V ограничивается величиной 15 %, а предпочтительное максимальное количество составляет 5 %. Однако в данном случае V добавляется главным образом для получения желаемого состава стальной матрицы перед упрочнением. Поэтому его добавление может быть ограничено до 2,0 %, 1,5 %, 1,0 %, 0,9 %, 0,8 %, 0,7 %, 0,6 % или 0,5 %. Нижний предел может быть установлен равным 0,05 %, 0,1 %, 0,12 %, 0,14 %, 0,16 %, 0,15 % или 0,2 %. Предпочтительный диапазон составляет 0,1-0,5 % V.

Ниобий (≤ 15 %)

Ниобий подобен ванадию в том, что он образует MC. Однако для того, чтобы достичь того же самого эффекта, необходимо добавлять вдвое больше Nb, чем V, в расчете на массовый %. Nb также приводит к более угловатой форме MC. Следовательно, максимальное добавление Nb ограничивается величиной 15 %, а предпочтительное максимальное количество составляет 5 %. Верхний предел может быть установлен равным 4 %, 3 %, 2 %, 1 %, 0,5 %, 0,3 %, 0,1 % или 0,05 %. Ниобий может включаться для того, чтобы образовывать мелкодисперсные выделения NbC в образующих оксид алюминия аустенитных (AFA) нержавеющих сталях. В этом случае его предпочтительное содержание составляет 0,1-1,5 %.

Кремний (≤ 2,5 %)

Кремний может использоваться для раскисления. Si также увеличивает активность углерода и выгоден для обрабатываемости. Для хорошего раскисления предпочтительно доводить содержание Si до по меньшей мере 0,1 %. Следовательно, Si предпочтительно присутствует в количестве 0,1-2,5 %. Нижний предел может быть установлен равным 0,15 %, 0,2 %, 0,25 %, 0,3 %, 0,35 % или 0,4 %. Однако Si является сильным ферритообразователем и поэтому должно быть ограничен величиной 2,5 %. Верхний его предел может быть установлен равным 1,5 %, 1 %, 0,8 %, 0,7 % или 0,6 %. Предпочтительный диапазон составляет 0,2-0,8 %. Si не является желательным в большом количестве в некоторых сплавах, таких как некоторые типы легированных алюминием нержавеющих сталей. Поэтому его верхний предел также может быть установлен равным 0,6 %, 0,5 %, 0,4 %, 0,3 %, 0,2 %, 0,1 % или 0,05 %.

Марганец (0-15 %)

Mn является аустенитообразователем и увеличивает растворимость азота в сплаве. Поэтому Mn может присутствовать в количестве вплоть до 15 %. Марганец способствует улучшению прокаливаемости стали, и вместе с серой марганец способствует улучшению обрабатываемости, образуя сульфиды марганца. Поэтому марганец может присутствовать в минимальном количестве 0,1 %, предпочтительно по меньшей мере 0,2 %. При более высоких содержаниях серы марганец предотвращает красноломкость стали. Верхний его предел может быть установлен равным 10 %, 5 %, 2,5 %, 1,5 %, 1,2 %, 1,0 %, 0,8 % или 0,6 %. Однако предпочтительными диапазонами в сплавах на основе Fe являются 0,2-0,8 % и 0,2-0,6 %.

Никель

Никель может использоваться в качестве остатка при получении изделий на основе никеля, имеющих Mo2NiB2 в качестве преобладающей твердой фазы. Однако в сплавах на основе железа Ni является необязательным и предпочтительно может присутствовать в количестве не более чем 25 %, 20 % или 15 %. Он придает стали хорошую прокаливаемость и вязкость разрушения. Никель может применяться для образования интерметаллической фазы вместе с Al и поэтому используется для дисперсионного твердения в мартенситностареющих сталях. В дополнение, Ni является обязательным в AFA-сплавах, и в этих случаях он часто присутствует в количествах в диапазоне 10-30 %. Поскольку он дорогостоящ, содержание никеля во многих сталях ограничено. Соответственно, верхний его предел в сплавах на основе Fe может быть установлен равным 5 %, 2 %, 1,0 % или 0,3 %.

Железо

Железо может использоваться в качестве остатка при получении изделий на основе железа, имеющих Mo2FeB2 в качестве преобладающей твердой фазы. Однако в сплавах на основе никеля Fe является необязательным и может присутствовать в количестве не более чем 15 %. Его верхний предел может составлять 8 %, 7 %, 6 %, 5 %, 4 % или 3 %.

Медь (≤ 5,0 %)

Медь является необязательным элементом, который может способствовать увеличению твердости и коррозионной стойкости стали. Верхний ее предел может составлять 4 %, 3 %, 2 %, 1 %, 0,9 %, 0,7 %, 0,5 %, 0,3 % или 0,1 %. Однако извлечь медь из стали после того, как она добавлена, невозможно. Это в значительной степени затрудняет переработку металлолома. По этой причине обычно медь не добавляется преднамеренно.

Кобальт (≤ 20 %)

Кобальт является необязательным элементом, который может присутствовать в количестве не более чем 20 %. Кобальт растворяется в железе (феррите и аустените) и упрочняет его, в то же самое время придавая ему высокотемпературную прочность. Кобальт увеличивает температуру Ms. Кобальт может замещать главным образом Fe в бориде Mo2FeB2. Кобальт часто используется в быстрорежущих сталях. Однако Co является дорогим. Следовательно, его верхний предел может быть установлен равным 8 %, 7 %, 6 %, 5 %, 4 % или 3 %. Предпочтительное максимальное содержание составляет 2 %. Однако переработка металлолома будет более трудной. По этой причине кобальт не должен добавляться преднамеренно.

Ti, Ta, Zr, Hf, Y и РЗМ

Эти элементы могут образовывать бориды, нитриды, оксиды и/или карбиды, и могут присутствовать в сплаве в заявленных диапазонах для одной или более целей, таких как изменение состава твердых фаз, улучшение стойкости к окислению. Аббревиатура РЗМ означает редкоземельные металлы и включает элементы с атомным номером 21 или 57-71. Однако для многих применений ни один из этих элементов преднамеренно не добавляется.

Фосфор

P является примесным элементом, а также упрочняющим твердый раствор элементом. Однако P склонен к сегрегации на границах зерна, уменьшает когезию и тем самым вязкость разрушения. Поэтому содержание P обычно ограничено до ≤ 0,05 %.

Сера (≤ 0,5 %)

Сера способствует улучшению обрабатываемости стали. При более высоких содержаниях серы появляется риск образования красноломкости. Кроме того, высокое содержание серы может оказывать отрицательное влияние на усталостные свойства стали. Поэтому сталь должна содержать ее ≤ 0,5 %, предпочтительно ≤ 0,03 %.

Азот (≤ 0,5 %)

Азот является необязательным компонентом. N может присутствовать в твердом растворе, но может также быть найден в частицах твердой фазы вместе с B и C. Верхний его предел может составлять 0,4 %, 0,3 %, 0,2 %, 0,15 %, 0,1 %, 0,05 % и 0,03 %.

Алюминий (≤ 7 %)

Алюминий является необязательным компонентом. Al может быть добавлен для того, чтобы раскислить сплав, для образования интерметаллических соединений или для обеспечения стойкости к окислению. В частности, алюминий может использоваться в ферритных сплавах типа FeCrAl или FeCrAlY, а также в образующих оксид алюминия аустенитных (AFA) нержавеющих сталях. В последнем типе сплавов его минимальное содержание может быть установлено равным 0,8 %, 1,0 %, 1,2 %, 1,4 %, 1,6 % или 2 %. Нижний предел для раскисления может быть установлен равным 0,005 %, 0,01 % или 0,03 %. Если Al используется для формирования защитного поверхностного слоя оксида алюминия, то его нижний предел может быть установлен равным 1 %, 1,5 %, 2 %, 2,5 % или 3 %. Верхний его предел составляет 7 %, но может быть установлен равным 6 %, 5 %, 4,5 %, 4 % или 3,5 %.

Сталь может использоваться в виде порошка для аддитивного производства (АП), в частности, с использованием промышленных установок для лазерного плавления или плавления электронным лучом. Таким образом она может использоваться для обеспечения износостойкого покрытия (наплавки) на подложке. Порошок может также использоваться для пламенного напыления или т.п.

Сплав, полученный методом порошковой металлургии, предпочтительно путем газового распыления, и имеющий неаморфную матрицу, состоит из в массовых % (мас.%):

остальное – Fe и/или Ni кроме примесей, причем сплав содержит 3-35 об.% частиц твердой фазы по меньшей мере одного из боридов, нитридов, карбидов и/или их сочетаний, предпочтительно, по меньшей мере 60 % частиц твердой фазы состоят из Mo2FeB2 или Mo2NiB2. По меньшей мере 90% частиц твердой фазы имеют размер меньше чем 5 мкм и по меньшей мере 50% частиц твердой фазы имеют размер в диапазоне 0,3-3 мкм. Предпочтительно, чтобы отношение Mo/B находилось в диапазоне 7-18 и чтобы матрица сплава не содержала более чем 4 % Mo. Состав стали и термическая обработка могут быть выбраны так, чтобы придать стали ферритную, мартенситную, аустенитную или двойную (дуплексную) аустенитно-ферритную матрицу. Количество остаточного аустенита в мартенситной матрице может быть ограничено величиной 15 об.%, 10 об.%, 5 об.% или 2 об.%.

ПРИМЕР 1

Расплавили 10 кг сплава, имеющего приведенный ниже состав (в мас.%), в лабораторной печи и подвергли распылению газообразным аргоном (Ar).

Порошок просеяли до размера < 500 мкм и засыпали в стальные капсулы, имеющие диаметр 63 мм и высоту 150 мм. Горячее изостатическое прессование (ГИП) выполняли при температуре 1150°C, продолжительность выдержки составляла 2 часа, а давление – 110 МПа. Скорость охлаждения составляла < 1°C/с. Полученный таким образом материал ковали при 1130°C до размера 20×30 мм. Смягчающий отжиг выполняли при 900°C со скоростью охлаждения 10°C/ч до 750°C, а после этого – свободное охлаждение на воздухе. Упрочнение выполняли путем аустенизации при 1100°C в течение 30 мин с последующей закалкой в воде и отпуском. Результаты испытаний твердости после отпуска приведены в Таблице 1.

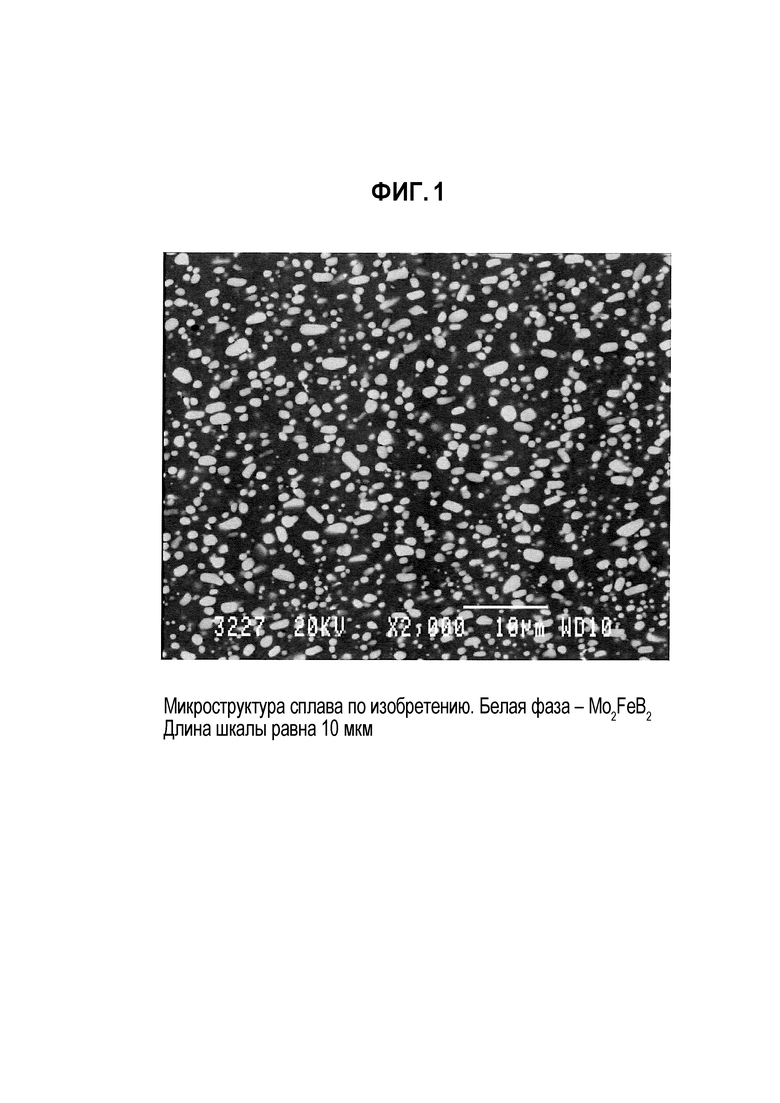

Количество твердой фазы оказалось равным 24 об.%, а бориды оказались имеющими небольшой размер. Доля площади боридов в различных классах размера показана в нижеприведенной Таблице 2.

Таблица 1. Твердость как функция температуры отпуска после упрочнения от 1100°C.

Таблица 2. Распределение размера боридов.

Микроструктура показана на Фиг. 1. Высокая доля площади и равномерное распределение боридов Mo2FeB2 приводят к материалу, имеющему превосходные свойства стойкости к наволакиванию, что позволило бы обходиться без обработок поверхности, таких как PVD, CVD и TD.

ПРИМЕР 2

Сплав, имеющий нижеприведенный состав, получали так, как описано в Примере 1.

Количество твердой фазы Mo2FeB2 оказалось равным 25,1 об.%, а бориды оказались мелкодисперсными и равномерно распределенными в матрице. Состав матрицы после упрочнения вычислили с помощью программного обеспечения Termo-Calc, использующего базу данных по сталям. Матрица оказалась содержащей 12,3 % Cr и 2,8 % Mo, что указывает на хорошую коррозионную стойкость.

ПРИМЕР 3

Сплав, имеющий нижеприведенный состав, получали так, как описано в Примере 1, но для распыления использовали газообразный азот.

Количество твердой фазы Mo2FeB2 оказалось равным 12,6 об.%, а бориды оказались мелкодисперсными и равномерно распределенными в матрице. В дополнение к этому, количество MC оказалось равным 0,6 %, где M – главным образом Nb. Расчетный состав матрицы оказался содержащим 0,02 % C, 12,0 % Cr, 3 % Mo, 17,4 % Ni, 2,3 % Al и 0,2 % Nb. Сплав этого примера таким образом может быть классифицирован как армированная боридом, образующая оксид алюминия аустенитная (AFA) нержавеющая сталь.

ПРИМЕР 4

Армированная боридом нержавеющая сталь дисперсионного твердения была получена газовым распылением. Эта легированная сталь имела следующий состав (в мас.%):

Количество твердой фазы Mo2FeB2 оказалось равным 13,9 об.%, а бориды оказались мелкодисперсными и равномерно распределенными в матрице. Расчетный состав матрицы оказался содержащим 0,035 % C, 12,05 % Cr, 2,2 % Mo, 8,6 % Ni и 1,6 % Al. Эта сталь представляет собой мартенситностареющую сталь, которая может быть упрочнена до желаемой твердости матрицы в диапазоне 40-52 HRC путем старения при температурах от 525°C до 600°C. В результате высоколегированной матрицы эта сталь оказалась имеющей исключительную коррозионную стойкость, а значит, является весьма подходящим материалом литейной формы для литья под давлением пластмассы и резины, содержащих коррозионноактивные добавки.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Сплав по настоящему изобретению полезен для широкого спектра применений. В частности, эта сталь является полезной в применениях, требующих очень высокой стойкости к наволакиванию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ, ПОДХОДЯЩАЯ ДЛЯ ИНСТРУМЕНТОВ ФОРМОВАНИЯ ПЛАСТМАСС | 2017 |

|

RU2744788C2 |

| ПОРОШОК НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ ПОЛУЧЕНИЯ ДУПЛЕКСНОЙ СПЕЧЕННОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2017 |

|

RU2753717C2 |

| БОРИДНЫЕ КЕРМЕТЫ С ПОВЫШЕННОЙ ЭРОЗИОННОЙ И КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2004 |

|

RU2360019C2 |

| ЦЕНТРОБЕЖНОЛИТОЙ СОСТАВНОЙ ВАЛОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2610645C2 |

| Инструментальная сталь для холодной обработки | 2015 |

|

RU2695692C2 |

| МЕТАЛЛИЧЕСКИЙ ПОРОШОК ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2020 |

|

RU2788793C1 |

| СТАЛЬ ДЛЯ ИНСТРУМЕНТОДЕРЖАТЕЛЯ | 2017 |

|

RU2738219C2 |

| Способ получения компонента турбомашины, компонент, полученный этим способом, и турбомашина, содержащая этот компонент | 2017 |

|

RU2730916C2 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2010 |

|

RU2586366C2 |

| ЖАРОСТОЙКИЙ ЖЕЛЕЗО-ХРОМ-АЛЮМИНИЕВЫЙ СПЛАВ С НИЗКОЙ СКОРОСТЬЮ ИСПАРЕНИЯ ХРОМА И ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ | 2012 |

|

RU2567144C2 |

Изобретение относится к сплаву, полученному методом порошковой металлургии и имеющему неаморфную матрицу, который содержит, мас.%: C 0-2,5, Si 0-2,5, Mn 0-15, Mo 4-35, B 0,2-2,8, Cr 3-25, V≤15, Nb≤15, Ti≤5, Ta≤5, Zr≤5, Hf≤5, Y≤3, Co≤20, Cu≤5, W≤22, S≤0,5, N≤0,5, Al≤7, РЗМ≤0,5, остальное – Fe и/или Ni. Сплав содержит 3-35 об.% частиц твердой фазы, содержащей по меньшей мере один из боридов, нитридов, карбидов. По меньшей мере 90% частиц твердой фазы имеют размер меньше чем 5 мкм, и по меньшей мере 50% частиц твердой фазы имеют размер в диапазоне 0,3-3 мкм. Обеспечивается высокая коррозионная стойкость, твердость, стойкость к абразивному износу и наволакиванию. 4 н. и 17 з.п. ф-лы, 2 табл., 1 ил., 4 пр.

1. Сплав, полученный методом порошковой металлургии, характеризующийся тем, что он имеет неаморфную матрицу и содержит, мас.%:

при этом сплав содержит 3-35 об.% частиц твердой фазы, которые содержат по меньшей мере один из боридов, нитридов, карбидов и/или их сочетаний, причем по меньшей мере 90% частиц твердой фазы имеют размер меньше чем 5 мкм и по меньшей мере 50% частиц твердой фазы имеют размер в диапазоне 0,3-3 мкм.

2. Сплав по п. 1, отличающийся тем, что он удовлетворяет по меньшей мере одному из следующих условий:

сплав содержит 5-30 об.% частиц твердой фазы,

по меньшей мере 90% частиц твердой фазы имеют размер ≤ 3 мкм,

по меньшей мере 80% частиц твердой фазы имеют размер в диапазоне 0,3-3 мкм,

по меньшей мере 60% частиц твердой фазы состоят из Mo2FeB2,

сплав имеет плотность ≥ 98% от теоретической плотности,

матрица сплава содержит не более чем 4% Mo,

сплав содержит не более чем 5% остаточного аустенита.

3. Сплав по п. 1 или 2, отличающийся тем, что он удовлетворяет по меньшей мере одному из следующих условий, мас.%:

причем по меньшей мере 80% частиц твердой фазы состоят из Mo2FeB2 и/или матрица сплава содержит не более чем 3,8% Mo.

4. Сплав по любому из пп. 1-3, отличающийся тем, что он содержит Ni ≤ 5 мас.% и удовлетворяет по меньшей мере одному из следующих условий, мас.%:

по меньшей мере 90% частиц твердой фазы состоят из Mo2FeB2,

матрица сплава содержит не более чем 3,5% Mo,

сплав содержит не более чем 2% остаточного аустенита.

5. Сплав по любому из пп. 1-3, отличающийся тем, что он удовлетворяет по меньшей мере одному из следующих условий, мас.%:

6. Сплав по п. 5, отличающийся тем, что он содержит 1-4 мас.% Al и имеет аустенитную матрицу, причем по меньшей мере 60% неметаллических частиц твердой фазы состоят из Mo2FeB2, а поверхность сплава содержит слой Al2O3.

7. Сплав по любому из пп. 1-4, отличающийся тем, что металлическая матрица является упрочненной и содержит, мас.%:

8. Сплав по любому из пп. 1-4, отличающийся тем, что он удовлетворяет по меньшей мере одному из следующих условий:

9. Сплав по любому из пп. 1-8, отличающийся тем, что он удовлетворяет по меньшей мере одному из следующих условий, мас.%:

10. Сплав по любому из пп. 1-9, отличающийся тем, что он содержит 15-25 об.% частиц твердой фазы, при этом размер частиц твердой фазы составляет ≤ 4 мкм.

11. Сплав по п. 1, отличающийся тем, что он выполнен в виде предварительно легированного порошка, получаемого путем распыления расплава, содержащего, мас.%:

12. Сплав по любому из пп. 1-9, отличающийся тем, что он получен путем распыления и горячего изостатического прессования, обеспечивающего изотропность сплава.

13. Сплав, полученный методом порошковой металлургии, характеризующийся тем, что имеет неаморфную матрицу и содержит, мас.%:

при этом отношение Mo/B составляет 7-18, сплав содержит 3-35 об.% частиц твердой фазы, которые содержат по меньшей мере один из боридов, нитридов, карбидов и/или их сочетаний, причем по меньшей мере 90% частиц твердой фазы имеют размер меньше чем 5 мкм и по меньшей мере 50% частиц твердой фазы имеют размер в диапазоне 0,3-3 мкм.

14. Сплав по п. 13, отличающийся тем, что он удовлетворяет по меньшей мере одному из следующих условий:

сплав содержит 5-30 об.% частиц твердой фазы,

по меньшей мере 90% частиц твердой фазы имеют размер ≤ 3 мкм,

по меньшей мере 80% частиц твердой фазы имеют размер в диапазоне 0,3-3 мкм,

по меньшей мере 60% частиц твердой фазы состоят из Mo2NiB2,

сплав имеет плотность ≥ 98% от теоретической плотности,

матрица сплава не содержит более чем 4% Mo,

сплав содержит не более чем 5% остаточного аустенита.

15. Сплав по п. 13 или 14, отличающийся тем, что он удовлетворяет по меньшей мере одному из следующих условий, мас.%:

16. Сплав по любому из пп. 13-15, отличающийся тем, что он удовлетворяет по меньшей мере одному из следующих условий, мас.%:

17. Сплав по любому из пп. 13-16, отличающийся тем, что он содержит 15-25 об.% частиц твердой фазы, при этом размер частиц твердой фазы составляет ≤ 4 мкм.

18. Сплав по п. 13, отличающийся тем, что он выполнен в виде предварительно легированного порошка, получаемого путем распыления расплава, содержащего, мас.%:

19. Сплав по любому из пп. 13-16, отличающийся тем, что он получен путем распыления и горячего изостатического прессования, обеспечивающего изотропность сплава.

20. Применение сплава по любому из пп. 1-19 для изготовления твердых объектов путем горячего изостатического прессования, или порошкового экструдирования, или аддитивного производства.

21. Применение сплава по любому из пп. 1-9, 11, 13-16 и 18 для изготовления инструмента для вырубки, формования, штамповки, чистовой штамповки, экструдирования, глубокой вытяжки, порошкового прессования или для изготовления детали или литейной формы, используемой для литья под давлением или отливки пластмасс.

| US 5591391 A1, 07.01.1997 | |||

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2360992C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 4961781 A1, 09.10.1990. | |||

Авторы

Даты

2019-10-08—Публикация

2015-12-15—Подача