Изобретение относится к железо-хромо-алюминиевому сплаву с превосходной коррозионной стойкостью, низкой скоростью испарения хрома и высокой жаропрочностью, получаемому пирометаллургическим способом.

В US 2005/0211348 A1 раскрыты жаростойкая ферритная нержавеющая сталь и способ ее получения. Сталь имеет следующий химический состав (в % по массе): С≤0,02%, Si≤2%, Mn≤2%, Cr 12-40%, Mo 1-5%, W>2-<5%, Nb5×(С+N) - 1,0%, N≤0,02%, Fe - остальное.

В DE 10025108 A1 описан тугоплавкий материал, содержащий железный сплав, образующий оксид хрома, с содержанием до 2% по массе по меньшей мере одного имеющего сродство к кислороду элемента из группы: Y, Се, Zr, Hf и Al, до 2% по массе элемента М из группы: Mn, Ni и Co, образующего вместе с оксидом хрома при повышенных температурах шпинелевую фазу типа MCr2O4, до 2% по массе другого элемента из группы Ti, Hf, Sr, Ca и Zr, повышающего электропроводность оксидов на основе хрома. Содержание хрома должно находиться в диапазоне от 12 до 28%. Сферами применения такого жаростойкого сплава являются биполярные пластины для твердооксидного топливного элемента (высокотемпературный топливный элемент или SOFC).

В EP 1298228 A1 раскрыта сталь для твердооксидного топливного элемента, имеющая следующий состав: не более 0,2% C, не более 1% Si, не более 1% Mn, не более 2% Ni, 15-30% Cr, не более 1% Al, не более 0,5% Y, не более 0,2% SE и не более 1% Zr, остальное - железо и неизбежные примеси.

Этим обоим сплавам присуща низкая жаропрочность, а также недостаточный предел ползучести при температурах свыше 700°C. Однако именно в диапазоне от 700 до около 900°C эти оба сплава проявляют превосходную стойкость к окислению и коррозии и в результате образования хромомарганцевой шпинели за счет содержания марганца характеризуются пониженным испарением хрома.

Из DE 102006007598 A1 известна устойчивая против ползучести ферритная сталь, содержащая выделения интерметаллической фазы типа Fe2(M, Si) или Fe7(M, Si)6 с содержанием по меньшей мере одного легирующего элемента М, которым могут служить элементы: ниобий, молибден, вольфрам или тантал. Сталь предназначена предпочтительно для применения в биполярной пластине в сборке твердооксидных топливных элементов.

Из EP 1536031 A1 известен металлический материал для твердооксидных топливных элементов, содержащий: ≤0,2% C, 0,02-1% Si, ≤2% Mn, 10-40% Cr, 0,03-5% Mo, 0,1-3% Nb, по меньшей мере один из элементов группы: Sc, Y, La, Ce, Pr, Nd, Pm, Sn, Zr и Hf в количестве ≤1%, остальное - железо и неизбежные примеси, причем состав должен отвечать следующему соотношению: 0,1≤Mo/Nb≤30.

В EP 1882756 A1 описана ферритная хромистая сталь, применяемая, в частности, в твердооксидных топливных элементах. Эта сталь имеет следующий состав: С: не более 0,1%, Si: 0,1-1%, Mn: не более 0,6%, Cr: 15-25%, Ni: не более 2%, Mo: 0,5-2%, Nb: 0,2-1,5%, Ti: не более 0,5%, Zr: не более 0,5%, SE: не более 0,3%, Al: не более 0,1%, N: не более 0,07%, остальное - железо и обусловленные плавкой примеси, при этом содержание Zr+Ti составляет не менее 0,2%.

Известные ранее сплавы обладают по сравнению со сплавами из DE 10025108 A1 и EP 1298228 A2 улучшенной жаропрочностью и повышенным пределом текучести при температурах свыше 700°C, в частности, благодаря образованию выделений, препятствующих движению дислокаций и, следовательно, пластической деформации материала. Такие выделения состоят, например, в случае с DE 102006007598 A1, из фазы Лавеса, интерметаллического соединения состава: Fe2(M, Si) или Fe7(M, Si)6, при этом М может означать ниобий, молибден, вольфрам или тантал. В этом случае объемная доля должна достигать от 1 до 8%, предпочтительно от 2,5 до 5%. Однако выделения могут быть и другими, например железо- и/или хром- и/или кремнийсодержащими частицами, как это описано, например в EP 1536031 A1, иди карбиды с содержанием Nb, W, Mo. Общим для всех этих частиц является то, что они затрудняют деформацию материала.

Из описанного выше уровня техники известно, что незначительные добавки Y, Zr, Ti, Hf, Ce, La и подобных реакционно-способных элементов могут оказывать сильное положительное влияние на стойкость к окислению железохромовых сталей.

Приведенные в DE 102006007598 A1, EP 1536031 A1 и EP 1882756 A1 сплавы оптимизированы с целью их применения в виде соединительной пластины в твердооксидном топливном элементе. Благодаря применению ферритного сплава с содержанием от 10 до 40% хрома они обладают коэффициентом расширения, наиболее соответствующим керамическим конструктивным элементам, таким как анод и электролит.

Другими требованиями, предъявляемыми к стали для соединительной пластины твердооксидного топливного элемента, являются наряду с упоминавшимся выше пределом ползучести также очень высокая коррозионная стойкость, хорошая проводящая способность оксидного слоя и низкая скорость испарения хрома.

Требования к агрегату для конвертирования и к теплообменнику твердооксидного топливного элемента аналогичны требованиям к соединительным пластинам - это по возможности хороший передел ползучести, очень высокая коррозионная стойкость и низкая скорость испарения хрома. Оксид, предназначенный для таких конструктивных элементов, не должен быть проводящим, так как не требуется протекания тока.

Согласно DE 102006007598 A1, например, коррозионная стойкость достигается за счет образования покровного слоя из оксида хрома. В результате того что дополнительно на покровном слое из оксида хрома образуется шпинель с содержанием Mn, Ni, Co или Cu, образуется меньше летучих оксидов хрома или гидроксидов-оксидов хрома, отравляющих катод. Вследствие того что кремний в фазе Лавеса Fe2(M, Si) или Fe7(M, Si)6 прочно связан, также не образуется непроводящий подслой из оксида кремния под покровным слоем из оксида хрома. Коррозионная стойкость может дополнительно повысится за счет того, что поддерживается низкое содержание алюминия и таким образом предупреждается усиление коррозии вследствие внутреннего окисления алюминия. Незначительная добавка титана дополнительно способствует упрочнению поверхности и исключает таким образом коробление оксидного слоя и включение металлических участков в оксидный слой, что повысило бы окисление. Дополнительно коррозионная стойкость повышается при добавке имеющих сродство к кислороду элементов, таких как La, Ce, Y, Zr и им подобных.

Как в раскрытом выше уровне техники, указанные стали образуют оксидный слой из оксида хрома под слоем из оксида хрома и марганца, обладающего в целом проводящей способностью. Такой проводящий оксидный слой необходимо применять в связи с тем, что сталь должна встраиваться в твердооксидный топливный элемент в качестве соединительной пластины. В случае применения в качестве агрегата конвертирования или теплообменника для твердооксидного топливного элемента требуется очень низкая степень испарения хрома, поскольку газы, поступающие через эти конструктивные элементы, направляются в числе прочего и в твердооксидный топливный элемент и испаряющийся хром может отравить твердооксидный топливный элемент. Правда оксидный слой не должен обладать проводящей способностью, вследствие чего в данном случае могут также применяться, например, слои из оксида кремния или алюминия (см., например, Quadakkers W.J., Piron-Abellan J., Shemet V., Sinheise L. Metallic Interconnects for Solid Oxide Fuel Cells (Металлические внутренние соединения для твердооксидных топливных элементов), a Review, Materials et High Temperatures 20(2) (2003) 115-127).

Добавка кремния в железо-хромовый сплав способствует образованию охрупчивающей сигма-фазы, что для конструктивного элемента не допустимо. В сплавах, образующих слои из оксида кремния, последние проявляют склонность к отслоению, что является недостатком (см. F.H. Stott, G.J. Gabriel, F.I. Wei, G.C. Wood, The development of silicon-containing oxides during the oxidation of iron-chromium-base alloy (Образование кремнийсодержащих оксидов в процессе окисления сплава на основе железа и хрома), Werkstoffe und Korrosion 38, (1987), стр. 521-531).

Образование слоя из оксида алюминия может быть достигнуто добавкой достаточного количества алюминия в железо-хромовый сплав.

Ферритные железо-хромо-алюминиевые сплавы, образующие при использовании в условиях высоких температур слой из оксида алюминия, известны, например, из следующих источников информации.

DE 10310865 B3, приводится описание железо-хромо-алюминиевого сплава с хорошей стойкостью к окислению, содержащего (в % по массе): 2,5-5,0% алюминия, 10-25% хрома и 0,05-0,8% кремния, а также добавки иттрия в количестве более 0,01-0,1%, и/или гафния в количестве более 0,01-0,1%, и/или циркония в количестве более 0,01-0,2%, и/или церий-мишметалла (Ce, La, Nd) в количестве более 0,01-0,2%, а также обусловленные технологией примеси, используемого в компонентах дизельных автомобилей и автомобилей с двухтактным двигателем, в частности дизельных и двухтактных двигателей.

DE 10157749 A1, приводится описание железо-хромо-алюминиевого сплава длительного срока службы, содержащего (в % по массе): более 2-3,6% алюминия, более 10-20% хрома, а также добавки кремния в количестве 0,1-1%, марганца в количестве не более 0,5%, иттрия в количестве 0,01-0,2%, и/или гафния в количестве 0,01-0,2%, и/или циркония в количестве 0,01-0,3%, не более 0,01% магния, не более 0,01% кальция, не более 0,08% углерода, не более 0,04% азота, не более 0,04% фосфора, не более 0,01% серы, не более 0,05% меди и соответственно не более 0,1% молибдена и/или вольфрама, а также обычные обусловленные технологией примеси, остальное - железо. Этот сплав предусмотрен для применения в качестве электронагревательного провода для нагревательного элемента в электробытовых приборах и печах, а также для применения в качестве фольги для носителя катализаторов и тормозного и пускового сопротивлений.

JP 6116686 A, приводится описание железо-хромо-алюминиевого сплава с превосходной стойкостью к окислению, содержащему (в % по массе): не более 0,05% углерода, не более 0,02% азота, не более 1,0% кремния, не более 1,5% марганца, не более 0,01% серы, суммарно не более 0,05% титана и ниобия, не более 0,01% церия, 10-28% хрома, 1-6% алюминия, 0,0003-0,010% кальция, а также 0,01-0,20% лантана, 0,01-1% циркония, при этом соблюдается неравенство: 0,1<Zr/La<20, остальное - железо и неизбежные примеси. Сплав применяется в виде фольги.

JP 62278248 A, приводится описание железо-хромо-алюминиевого сплава, в котором хорошая деформируемость в горячем состоянии сочетается с превосходной адгезией оксидного слоя. Сплав состоит (в % по массе) из: 10-26% хрома, 1-6% алюминия, 0,006-0,08% иттрия, 0,0005-0,03% магния, остальное - железо и неизбежные примеси. В случае необходимости, суммарно может содержаться ≤0,80% одного или нескольких элементов, взятых из 0,03-0,40% титана, 0,10-0,80% циркония и 0,10-0,80% ниобия, при необходимости, могут содержаться суммарно 0,006-0,08% гафния и/или редкоземельных металлов (за исключением иттрия). При добавке иттрия и магния улучшаются деформируемость в горячем состоянии и адгезия оксидного слоя. Этот сплав применяется для электронагревательного провода.

US 5,228,932 A, приводится описание железо-хромо-алюминиевого сплава с хорошей стойкостью к окислению и высоким сопротивлением к высокотемпературному охрупчиванию. Сплав содержит (в % по массе): 10-28% хрома, 1-10% алюминия, 0,0003-0,010% бора, 0,01-0,20% лантана, 0,01-1% циркония, причем соблюдается неравенство: 0,1<Zr/La<20. Кроме того, в сплаве содержатся ≤0,05% углерода, ≤0,02% азота, ≤0,50% кремния, ≤1,0% марганца, ≤0,05% титана, остальное - железо и неизбежные примеси. Оптимальны добавки ниобия, ванадия и тантала в количестве не более 1%. Сталь пригодна в качестве материала для носителя катализаторов для системы отработавших газов.

Для железо-хромо-алюминиевых сплавов, описанных в источниках DE 10310865 B3, DE 10157749 A1, JP 6116686 A, JP 62278248 A и EP 0516097 A1, общим является то, что они обладают очень низкой жаропрочностью.

EP 0290719 A1, приводится описание ферритной жаростойкой стали, содержащей (в % по массе): не более 0,10% углерода, не более 0,80% кремния, 0,10-0,50% марганца, не более 0,035% фосфора, не более 0,020% серы, 12-30% хрома, 0,10-1,0% молибдена, не более 1% никеля, 3,5-8% алюминия, 0,01-1% циркония, 0,003-0,8% редкоземельных металлов, 0,003-0,30% титана, 0,003-0,050% азота, остальное - железо и неизбежные примеси. Свойства стали во время применения при высоких температурах могут быть улучшены комбинированной добавкой элементов, обладающих сродством к кислороду. Наряду со стабилизацией электрического сопротивления изготовленных из этой стали нагревательных элементов, достигаемой добавками циркония, титана и редкоземельных металлов, также существенно снижается удлинение при ползучести стали под собственной нагрузкой при температурах свыше 900°C и, следовательно, повышается допустимая тепловая нагрузка. Образующийся оксидный слой повышает защитную функцию по сохранению сечения металла при непрерывной и/или цикличной термообработке. Сталь предназначена преимущественно для изготовления электронагревательных проводов и нагревательных элементов любого типа, а также конструктивных элементов для подвода и очистки отработавших газов при процессах сжигания (катализаторы для отработавших газов).

EP 0516267 A1, приводится описание ферритной жаростойкой стали, содержащей (в % по массе): менее 0,03% углерода, менее 1% кремния, менее 1% марганца, менее 0,04% фосфора, менее 0,03% серы, 15-25% хрома, менее 0,03% азота, 3-6% алюминия, 0,1-4% молибдена, 0,01-0,15% иттрия и/или редкоземельных металлов, остальное - железо. Факультативно могут быть добавлены 0,05-1% одного или нескольких элементов: ниобия, ванадия и титана. Эта сталь обладает превосходной стойкостью к окислению при высоких температурах. Она пригодна для применения в качестве материала для носителя катализаторов в системах отработавших газов, а также и для нагревательных элементов.

Общим для железо-хромо-алюминиевых сплавов, описанных в EP 0290719 A1 и EP 0516267 A1, является то, что в них может вводиться молибден в количестве до 4%, и в результате становится возможным достижение определенной жаропрочности, благодаря механизму твердорастворного упрочнения.

WO 2009/124530 A1, приводится описание железо-хромо-алюминиевого сплава, обладающего длительным сроком службы и незначительным изменением сопротивления в горячем состоянии и содержащим (в % по массе): 4,5-6,5% алюминия, 16-24% хрома, 1,0-4,0% вольфрама, 0,05-0,7% кремния, 0,001-0,5% марганца, 0,02-0,1% иттрия, 0,02-0,1% циркония, 0,02-0,1% гафния, 0,003-0,030% углерода, 0,002-0,03% азота, не более 0,01% серы, не более 0,5% меди, остальное - железо и обычные, обусловленные плавкой примеси.

В описанном в WO 2009/124530 A1 железо-хромо-алюминиево-вольфрамовом сплаве добавки вольфрама обеспечивают определенную жаропрочность, благодаря механизму твердорастворного упрочнения. Данный сплав оптимизирован для применения для изготовления электронагревательных проводов. Поэтому нижний предел содержания алюминия, равный 4,5%, является очень высоким, из-за чего обрабатываемость является скорее умеренной.

DE 19928842 A1, приводится описание ферритного, стойкого к окислению железо-хромо-алюминиево-иттриево-гафниевого сплава для производства фольги и проволоки с увеличенным сроком службы, пониженной скоростью окисления при высоких температурах и высоким удельным электрическим сопротивлением. Сплав содержит (в % по массе): 16-22% хрома, 6-10% алюминия, 0,02-1,0% кремния, не более 0,5% марганца, 0,02-0,1% гафния, 0,02-0,1% иттрия, не более 0,01% магния, не более 0,02% титана, не более 0,09% циркония, не более 0,02% редкоземельных металлов, не более 0,1% стронция, не более 0,1% кальция, не более 0,5% меди, не более 0,1% ванадия, не более 0,1% тантала, не более 0,1% ниобия, не более 0,03% углерода, не более 0,01% азота, не более 0,01% бора, остальное - железо и обычные, обусловленные плавкой примеси.

В описанном в DE 19928842 A1 железо-хромо-алюминиевом сплаве за счет добавок молибдена или вольфрама в количестве до 2% может достигаться определенная жаропрочность. Этот сплав оптимизирован в расчете на его использование для фольги носителя катализаторов для отработавших газов при очень малой толщине фольги. Поэтому нижний предел содержания алюминия, равный 6%, является очень высоким, из-за чего затрудняется обработка при получении полуфабриката.

Описанные здесь, образующие оксид алюминия железо-хромо-алюминиевые сплавы характеризуются слишком низкой жаропрочностью, так как посредством твердорастворного упрочнения, если оно предусмотрено, достигается только повышение жаропрочности. Кроме того, некоторые из них дополнительно являются трудно деформируемыми или обрабатываемыми.

Упомянутые выше теплообменники для твердооксидных топливных элементов предъявляют требования к продуктам, предусматривающие повышенную жаропрочность или повышенный предел ползучести при одновременно хорошей пластичности в горячем состоянии для предупреждения охрупчивания, очень низкую скорость испарения хрома, значительно ниже той скорости, которая достигается в оксидах хрома-марганца, а также очень хорошую стойкость к окислению или коррозии, в частности, при сохранении приемлемой деформируемости и обрабатываемости при комнатной температуре. Благодаря этому должны обеспечиваться рабочие температуры сплава до 900°C без необходимости в дополнительных защитных слоях.

Такие требования к скорости испарения хрома могут быть соблюдены только с помощью сплавов, образующих стойкий плотный слой из α-оксида алюминия, в котором содержится незначительное количество примесей хрома и в котором, следовательно, практически отсутствует испарение хрома. Слои из α-оксида алюминия придают заметно лучшую стойкость к окислению и коррозии, чем слои из оксида хрома. Правда, в этом случае необходимо следить, чтобы не происходило чрезмерного образования неплотных метастабильных оксидов алюминия.

Поэтому задачей изобретения является создание средства для образования ферритного α-оксида алюминия, сочетающего в себе повышенную жаропрочность (измеренную в виде высокотемпературного предела текучести и высокотемпературного предела прочности при растяжении во время высокотемпературного испытания на растяжение) или повышенный предел ползучести при одновременно хорошей пластичности в горячем состоянии с относительным удлинением не менее 30% при температуре применения, очень хорошую стойкость к окислению или коррозии слоя из α-оксида алюминия, а именно при сохранении приемлемой деформируемости, измеренной в виде пластичной деформации при испытании на растяжение, с относительным удлинением свыше 18% при комнатной температуре.

Указанная задача решается с помощью железо-хромо-алюминиевого сплава с улучшенной жаропрочностью, низкой скоростью испарения хрома и хорошей обрабатываемостью, содержащего (в % по массе): 2,0-4,5% алюминия, 12-25% хрома, 1,0-4% вольфрама, 0,25-2,0% ниобия, 0,05-1,2% кремния, 0,001-0,70% марганца, 0,001-0,030% углерода, 0,0001-0,05% магния, 0,0001-0,03% кальция, 0,001-0,30% фосфора, не более 0,03% азота, не более 0,01% серы, а также дополнительно: 0,01-0,10%, в частности, 0,03-0,09%, иттрия, 0,01-0,10%, в частности, 0,02-0,08%, гафния, 0,01-0,10%, в частности, 0,02-0,08%, циркония, при этом вольфрам может заменяться полностью или частично молибденом, при необходимости также не более 1,0% никеля, не более 1,0% кобальта, не более 0,5% меди, не более 0,1% ванадия, 0,001-0,10% кислорода и/или 0,0001-0,008% бора, остальное - железо и обычные, обусловленные плавкой примеси, причем сплав соответствует следующим формулам:

36%<Cr+3*(Al+Si)+4,6*Мо+5,2*W+10*Nb, при этом Cr, Al, Si, Mo, W, Nb представляет собой легирующие элементы, содержащиеся в сплаве в % по массе (формула 1а),

0,2*Nb≤Si≤0,7*Nb, при этом Si и Nb представляет собой легирующие элементы, содержащиеся в сплаве, в % по массе (формула 2),

19%<Cr+4*Nb+21,6*Min(Si; 0,5 Nb), при этом Cr, Si и Nb представляет собой легирующие элементы, содержащиеся в сплаве, в % по массе, Min(Si; 0,5*Nb) означает меньший показатель Si и 0,5*Nb (формула 3a).

Этот сплав обладает повышенной жаропрочностью или повышенным пределом ползучести, обусловленным механизмом твердорастворного упрочнения благодаря содержанию вольфрама, а также вследствие образования выделений интерметаллической фазы типа Fe2(M, Si) или Fe7(M, Si)6 в присутствии по меньшей мере одного металлического легирующего элемента М, представляющего собой ниобий и вольфрам.

Оптимальные варианты развития предмета изобретения приведены в соответствующих зависимых пунктах формулы изобретения.

Дополнительное преимущество достигается также в том случае, когда соблюдается следующая формула:

36%<Cr+3*(Al+Si)+4,6*Мо+5,2*W+10*Nb (формула 1a),

где: Cr, Al, Si, Mo, W, Nb - легирующие элементы, содержащиеся в сплаве в % по массе.

Предпочтительно формулу 1а можно ограничить следующим образом:

40%<Cr+3*(Al+Si)+4,6*Мо+5,2*W+10*Nb (формула 1b).

Особо предпочтительно, чтобы сплав соответствовал также следующей формуле:

0,2*Nb≤Si≤0,7*Nb (формула 2),

где: Si и Nb - легирующие элементы, содержащиеся в сплаве в % по массе.

Другое преимущество обеспечивается при соблюдении следующей формулы:

19%<Cr+4*Nb+21,6*Min(Si; 0,5*Nb) (формула 3a),

где: Cr, Si, Nb - легирующие элементы, содержащиеся в сплаве в % по массе, Min(Si; 0,5*Nb) - меньший показатель Si и 0,5*Nb.

Также предпочтительно изменить формулу 3a следующим образом:

21%<Cr+4*Nb+21,6*Min(Si; 0,5*Nb) (формула 3b).

Интервал содержания хрома составляет от 12 до 25%, причем в зависимости от назначения содержание хрома в сплаве может быть следующим:

- 14-23%,

- 16-23%.

Содержание алюминия составляет от 2,0 до 4,5%, причем здесь также в зависимости от назначения сплава содержание алюминия может составлять:

- 2,5-4,5%,

- 3,0-4,5%,

- 3,0-4,0%.

Содержание вольфрама в сплаве составляет от 1,0 до 4,0%. Предпочтительно оно может также находиться в диапазоне от 1,5 до 3,0%.

Вольфрам может также заменяться полностью или частично молибденом и/или танталом.

В сплаве может содержаться ниобий в количестве от 0,25 до 2,0%. Предпочтительно его содержание в сплаве может находиться в диапазоне:

0,30-1,2%.

Содержание кремния составляет от 0,05 до 1,20%. Предпочтительно его содержание в сплаве может находиться в диапазоне:

0,05-1,0%,

0,09-1,0%.

Это относится и к марганцу, который в сплаве может содержаться в количестве от 0,001 до 0,70%). В качестве альтернативы возможен также следующий диапазон:

0,05-0,40%.

Сплав содержит 0,001-0,030% углерода. Предпочтительно содержание углерода в сплаве может находиться в следующем диапазоне:

0,002-0,020%,

0,002-0,015%.

Содержание магния составляет от 0,0001 до 0,05%. Предпочтительно задать содержание этого элемента в сплаве следующим диапазоном:

0,0001-0,03%,

0,0001-0,02%.

Кроме того в сплаве содержится кальций в количестве от 0,0001 до 0,03%. Предпочтительно содержание этого элемента в сплаве составляет:

0,0001-0,02%,

0,0001-0,01%.

Также сплав содержит фосфор в количестве от 0,001 до 0,030%. Предпочтительно содержание фосфора в нем составляет от 0,010 до 0,025%).

Азот содержится в сплаве в количестве не более 0,03%. Его предпочтительное содержание составляет:

не более 0,020%,

не более 0,012%.

Содержание серы в сплаве составляет не более 0,01%. Предпочтительно ее содержание составляет:

не более 0,005%.

Свойства сплава могут быть при необходимости улучшены за счет добавки иттрия в количестве от 0,01 до 0,10%. Предпочтительно его содержание в сплаве может быть задано в следующем диапазоне:

0,03-0,09%.

При необходимости может применяться также гафний в количестве от 0,01 до 0,10%. Предпочтительно он может применяться в сплаве в следующем диапазоне:

0,02-0,08%.

При необходимости может быть предусмотрен цирконий в количестве от 0,01 до 0,10%. Предпочтительно его содержание в сплаве находится в следующем диапазоне:

0,02-0,08%.

Иттрий может быть заменен полностью или частично лантаном в количестве 0,01-0,10%, и/или церием в количестве 0,01-0,10%, и/или скандием в количестве 0,01-0,10%.

В случае необходимости гафний или цирконий могут быть заменены полностью или частично титаном.

Также в сплаве может содержаться никель в количестве не более 1,0%, которое может быть сокращено до величины не более 0,5%.

Также в сплаве может содержаться кобальт в количестве не более 1,0%, которое может быть сокращено до величины не более 0,5%.

В сплаве может содержаться медь в количестве не более 0,50%.

Также в сплаве может содержаться ванадий в количестве не более 0,1%.

Бор и кислород могут содержаться в сплаве при необходимости в количестве:

Наконец, из примесей могут содержаться свинец, цинк и олово в следующих количествах:

Сплав согласно изобретению легко изготавливается и применяется в виде изделий: лента, лист, пруток и проволока.

В виде ленты сплав согласно изобретению применяется при толщине от 0,02 до 3 мм.

В виде проволоки сплав согласно изобретению применяется предпочтительно при диаметре от 0,01 до 12 мм.

Сплав согласно изобретению применяется, например, в твердооксидном топливном элементе, в частности, в виде непроводящей детали соединительных пластин и в виде конструктивного элемента в дополнительных агрегатах твердооксидного топливного элемента, например в теплообменнике. Также он применяется в качестве конструктивного элемента устройств для горячих газов, содержащих кислород с низким парциальным давлением и/или углерод, азот и/или водяной пар. Также возможно применение в качестве фольги носителя и/или проволочной сетки в металлических катализаторах для отработавших газов или в качестве нагревательного элемента.

Сплав согласно изобретению может применяться при температурах до 1100°C. Особо оптимально применение сплава при температурах до 1000°C.

Примеры

В качестве стандартных сплавов уровня техники в распоряжении имелись Crofer 22 Н, Aluchrom W, Aluchrom 418 YHf. Эти сплавы получили промышленной плавкой в дуговой печи емкостью 30 т в атмосфере воздуха, обработали в вакуумной установке окисления и обезуглероживания и разлили в слитки. Последние прокатали в горячем состоянии и получили лист или горячекатаную ленту. Лист или горячекатаную ленту отожгли в области твердого раствора. Лист или горячекатаную ленту шлифовали, прокатывали в холодном состоянии с промежуточными отжигами до конечной толщины и подвергали отжигу в области твердого раствора в проходной печи окончательного отжига.

Опытные плавки расплавов по изобретению проводили в вакуумной индукционной печи. Отлитые слитки прокатывали в горячем состоянии до толщин 12 мм и 4 мм. Горячекатаные листы подвергли отжигу в области твердого раствора. Лист толщиной 4 мм шлифовали и прокатывали в холодном состоянии до конечной толщины (около 1,5 мм), при необходимости, с применением промежуточных отжигов и подвергали отжигу в области твердого раствора в проходной печи окончательного отжига.

В таблицах 1 и 2 представлены полученные промышленной плавкой сплавы (Т) уровня техники и опытные плавки (LB перед номером плавки). Сплавы согласно изобретению отмечены буквой Е, опытные плавки, не соответствующие изобретению, - буквой V.

Crofer 22 Н представляет собой сплав, содержащий: около 22% хрома, около 0,45% марганца, около 0,25% кремния, около 0,51% ниобия, около 2% вольфрама, около 0,06% титана, остальное - железо. Он образует описанное выше двухслойное оксидное покрытие из хромо-марганцовой шпинели, располагающееся поверх слоя из оксида хрома. Кроме того, благодаря содержанию вольфрама (твердорастворное упрочнение) и образованию фаз Лавеса он содержит интерметаллические фазы типа Fe2(M, Si) или Fe7(M, Si)6, содержащие ниобий и вольфрам, и обладает очень хорошей жаропрочностью. Фаза Лавеса дополнительно стабилизирована наличием кремния.

Aluchrom W и Aluchrom 418 YHf представляют собой два стандартных железо-хромо-алюминиевых сплава с добавками обладающих сродством к кислороду элементов, таких как Y, Zr, Hf, повышающих стойкость к окислению. Aluchrom W состоит из: около 14,5% хрома, около 4,5% алюминия, около 0,2% циркония, остальное - железо. Aluchrom 418 YHf состоит из около 18% хрома, около 4% алюминия, 0,2% циркония, остальное - железо.

Опытные расплавы содержали около 19,5% хрома и около 3,5% алюминия, а также разные количества кремния (0,1-0,31%), вольфрама (0,01-2,04%), молибдена (0,001-2,0%) и кобальта (0,01-3,04%). Исследовали их механические свойства при комнатной температуре для определения обрабатываемости, влияние разных элементов на жаропрочность или предел ползучести, причем выбирали как добавки для повышения доли твердорастворного упрочнения, так и добавки для упрочнения в результате выделений интерметаллической фазы типа Fe2(M, Si) или Fe7(M, Si)6. Затем проверяли, насколько эти добавки оказывают отрицательное воздействие на способность железо-хромо-алюминиевого сплава к образованию α-оксида алюминия.

Механические свойства сплава при комнатной температуре

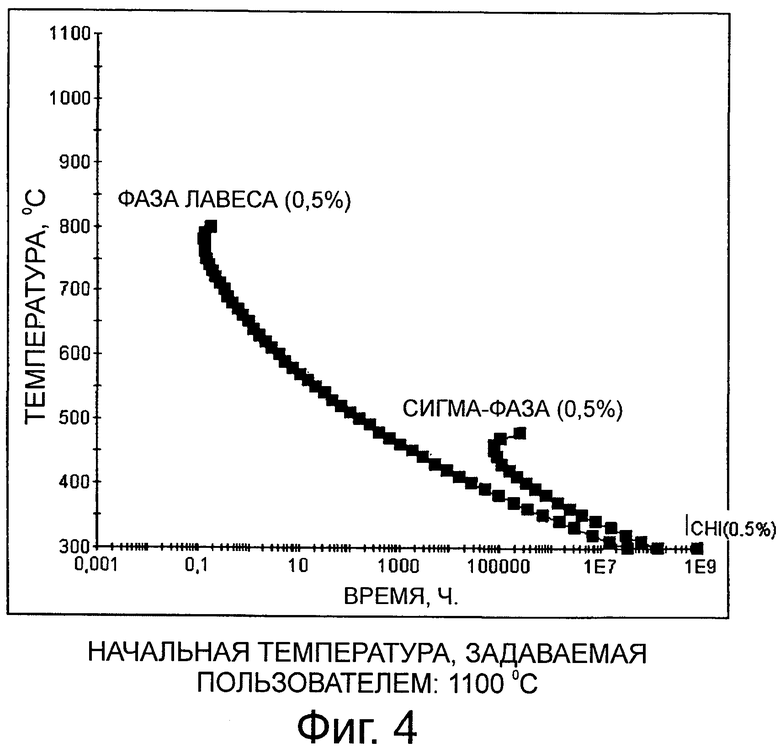

Деформируемость сплава определяли испытанием на растяжение при комнатной температуре в соответствии со стандартом DIN 50125. При этом определяли предел текучести Rp0,2, предел прочности на растяжение Rm и относительное удлинение A при разрыве. Относительное удлинение A определяли на разрушенном образце на основе удлинения первоначально измеренного участка L0:

А=(LU-L0)/L0 100%=ΔL/L0 100%,

где: LU - измеряемая длина после разрыва.

В зависимости от измеряемой длины относительное удлинение при разрыве обозначено следующими индексами:

A измеряемая длина L0=5·d0 или

А измеряемая длина L0=10·d0 или

например, AL=50 для свободно выбранной измеряемой длины L=50 мм (d0 - начальный диаметр, S0 - начальное поперечное сечение плоского образца). Величина относительного удлинения A во время испытания на растяжение при комнатной температуре может быть принята за показатель деформируемости.

Результаты испытаний представлены в таблице 3. Испытания проводили на плоских образцах толщиной от 0,23 до 1,50 мм. Все испытанные сплавы, а именно промышленные сплавы Aluchrom W, Aluchrom 418 YHf, Crofer 22 H, и опытные сплавы характеризовались относительным удлинением А50 свыше 18% и удовлетворяют тем самым требованиям к деформируемости. Добавка ниобия, вольфрама, молибдена и кобальта, а также сочетаний из молибдена и вольфрама с кремнием или без содержания кремния в сплаве, содержащем 19% хрома, 3,5% алюминия, остальное - железо, не ухудшила деформируемость и, следовательно, обрабатываемость.

Испытания на высокотемпературное растяжение при 900°C

Для испытаний на высокотемпературное растяжение были изготовлены плоские образцы из листов толщиной 1,5 мм, в одном случае из листа толщиной 0,31 мм. Их начальная длина составляла 10 мм. Испытания на высокотемпературное растяжение проводили при температуре 900°C. Испытания проходили с применением двух скоростей деформации: одна скорость составляла 10-3 1/с (диапазон для испытаний на растяжение) и вторая скорость - 10-5 1/c (для модулирования предела ползучести). Для выравнивания температуры перед началом испытаний образцы нагревали в течение 1,5 часов до температуры испытания.

Результаты испытаний представлены в таблице 4. Все испытанные сплавы, а именно промышленные сплавы Aluchrom W, Aluchrom 418 YHf, Crofer 22 H, а также опытные сплавы, имели при температуре 900°C относительное удлинение А50 свыше 30% как при скорости деформации 10-3 1/с, так и при скорости деформации 10-5 1/с, и таким образом соответствовали требованию относительно хорошей высокотемпературной пластичности.

Добавка сочетаний из ниобия, вольфрама, молибдена и сочетаний из молибдена и вольфрама в сплав с содержанием около 19% хрома, около 3,5% алюминия, остальное - железо повышает предел прочности Rm на растяжение по сравнению со сплавами Aluchrom W и Aluchrom 418 YHf как при скорости деформации 10-3 1/с, так и при скорости деформации 10-5 1/с. При скорости деформации 10-3 1/с жаропрочность сплава согласно изобретению превышает жаропрочность сплава Crofer 22 Н. При скорости деформации 10-5 1/с железо-хромо-алюминиевый сплав согласно изобретению имеет аналогично хорошую прочность, что и сплав Crofer 22 Н.

Такая хорошая жаропрочность сохраняется при изменении разных компонентов сплава в том случае, когда соблюдается условие: 36%<Cr+3*(Al+Si)+4,6*Mo+5,2*W+10*Nb (формула 1a или F1 в таблицах 1-4), причем в этой формуле учтены доли твердорастворного упрочнения. Приведенной формуле удовлетворяет сплав согласно изобретению.

Кроме того, повышенная прочность сохраняется при 900°C, в частности, при очень низкой скорости деформации, такой как 10-5 1/с, при изменении разных компонентов сплава в том случае, когда соблюдается формула: 19%<Cr+4*Nb+21,6*Min(Si; 0,5/Nb) (формула 3a или F3 в таблицах 1-4), причем в этой формуле учтены, в частности, доли упрочнения, вызванного выделениями интерметаллической фазы типа Fe2(M, Si) или Fe7(M, Si)6. Этой формуле удовлетворяет сплав согласно изобретению.

Доля кремния, необходимая для содействия образованию фазы Лавеса и для ее стабилизации, может варьироваться в определенном диапазоне в зависимости от содержания ниобия. Этот диапазон определяется формулой 0,2*Nb≤Si≤0,7*Nb (формула 2). Сплав согласно изобретению находится в этом диапазоне.

Опыты по окислению на воздухе

Для проведения опыта по окислению из ленты были вырезаны образцы размером: 25 мм × 15 мм × толщина материала. Кромки были отшлифованы, основные поверхности оставлены в том виде, в каком они находились после прокатки. Все сплавы исследовали в виде ленты толщиной 1,5 мм. Дополнительно исследовали ленты, полученные из сплавов согласно уровню техники и имевшие толщину 0,23 мм (Aluchrom 418 YHf) и 0,4 мм (Aluchrom W).

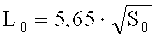

Тест на окисление проводили при 900°C на воздухе. Образцы охлаждали через каждые 96 часов до комнатной температуры для измерения изменения массы. В целом проведено 11 циклов. Перед испытанием образцы были взвешены и помещены в тигли из оксида алюминия с известной начальной массой с тем, чтобы при необходимости можно было выявить отслоения. При каждом перерыве в проведении испытания определяли изменение массы образцов по отношению к начальной массе и изменение массы тигля с отслоениями по отношению к начальной массе до испытания. Изменения массы показаны на фиг. 1 и соотнесены с исходной поверхностью образцов (изменение удельной массы). Тестировали по меньшей мере 3 образца каждого материала и затем выводили усредненную величину.

Ни один из образцов не имел отслоений. Изменение удельной массы образцов (изменение массы нетто) в зависимости от времени тестирования показано на фин. 1. Сплав Crofer 22 Н имел кривую, форма которой типична для параболического роста оксида. Он характеризовался максимальным изменением удельной массы. Все тестированные железо-хромо-алюминиевые сплавы (опытные плавки и плавки согласно уровню техники) имели заметно меньшее изменение удельной массы. После значительного увеличения массы в первые 96 часов достигнутое изменение массы затем сохранялось почти неизменным. При этом типично, что в начале окисления образовалось некоторое количество метастабильного оксида алюминия, что привело к значительному увеличению массы в первые 96 часов, затем произошел переход на полное образование α-оксида алюминия, при этом произошло не поддающееся измерению увеличение массы в оставшееся время тестирования, составившее 960 часов (см., например, The oxidation behavior of NIAL 1. phase-transformations in the alumina scale during oxidation of NIAL and NIAL-CR alloys; Brumm M.W, Grabke H.J.; Corrosion Science 33 Issue: 11 (1992), стр. 1677 и последующие; Pragnell W.M., Evans H.E., Naumenko D., Quadakkers W.J. Aluminium depletion in FeCrAlY Steel During Transitional Alumina Formation, Microscopy of Oxidation, Materials at High Temperatures 22 (2005), 399-404). Сплавы уровня техники показали наименьшее изменение массы, вызванное метастабильными оксидами алюминия; добавки элементов, таких как ниобий, вольфрам, молибден, легко повышают склонность к образованию метастабильных оксидов на начальной фазе. Однако во всех сплавах надежно происходит переход к образованию α-оксида алюминия.

Испытания на горячую осадку при 900°C

Исследования на горячую осадку проводились с помощью дилатометра для закалки и деформации DIL 805 фирмы Bähr-Thermoanalyse. При этом стал возможным точный температурный режим в вакууме при одновременной деформации. Применявшиеся образцы имели цилиндрическую форму, длину 10 мм и диаметр 5 мм.

Для исследования воздействия выделений на предел горячей осадки в зависимости от времени образцы для дилатометра подвергли отжигу в области твердого раствора в муфельной печи и выдерживали в течение 1 ч, 24 ч, 192 ч, 720 ч и 1440 ч при 900°C. Деформацию проводили при 900°C путем однонаправленного прессования без обязательного применения формы при деформации 5 мм и постоянной скорости удлинения 10-3 1/с. В заключение проводили охлаждение до комнатной температуры в потоке азота.

Результаты опыта с выдержкой в течение 1 часа представлены в таблице 5 и графически приведены на фиг. 2.

Лабораторные плавки сплава согласно изобретению (LB 250023, LB 250030 и LB 250031) показали при 900°C более высокую жаропрочность сплава, чем сплав Crofer 22 Н согласно уровню техники и сплав опытной плавки LB 250031. Повышенная жаропрочность сплавов согласно изобретению (LB 250030, LB 250031) сохранялась даже после продолжительной выдержки (до 1440 часов). Незначительное снижение жаропрочности в процессе выдержки объясняется устойчивостью выделения фаз Лавеса. Благодаря сочетанию из ниобия и кремния выделение фазы Лавеса остается очень стойким как в лабораторных сплавах согласно изобретению, так и в сплаве Crofer 22 Н. Оно служит препятствием для укрупнения зерен и способствует стабилизации жаропрочности с течением времени. Сплавы LB 250030 и LB 250031 содержат повышенное количество ниобия по сравнению со сплавом Crofer 22 Н. Это означает, что доля фазы Лавеса в этих лабораторных сплавах больше, чем в сплаве Crofer 22 Н, и поэтому они являются более устойчивыми на протяжении более длительного времени выдержки (фиг. 2). Дополнительно содержание вольфрама (LB 250023) или молибдена (LB 250030) или присутствие сочетания из вольфрама и молибдена (LB 250031), а также содержание алюминия придают сплавам согласно изобретению твердорастворное упрочнение. В частности, благодаря содержанию алюминия предел осадки сплавов LB 250023, LB 250030, LB 250031 заметно выше, чем у сплавов Crofer 22 Н, не содержащих алюминий. Присутствие кобальта в сплаве LB 250035 не вызывает заметного твердорастворного упрочнения, в связи с чем этот сплав имеет заметно меньший предел осадки, чем сплавы LB 250030, LB 250031.

Образование сигма-фаз

В железо-хромовой системе образуется σ-фаза, которая известна своим охрупчивающим действием и которая поэтому должна исключаться. На фиг. 3 показана диаграмма состояния железо-хромовой системы, σ-фаза образуется при температуре свыше 600°C при содержании хрома от 22%. Даже если температура в процессе применения превышает этот диапазон, все равно каждый раз при нагреве и охлаждении конструктивный элемент проходит через этот критический диапазон. Поэтому предпочтительно, чтобы диапазон, в котором образуется σ-фаза в сплаве, характеризовался по возможности низкими температурами и по возможности продолжительным временем. Если в железо-хромовый сплав вводятся в заметных количествах дополнительные элементы, такие как молибден или вольфрам, которые способствуют образованию σ-фаз (см. Ralf Bügel, Handbuch der Hochtemperaturwerkstofftechnik, 3. Auflage, Vieweg Verlag, Wiesbaden, 2006, (Справочник по технологии термостойких материалов, 3-е издание, из-во Vieweg, г. Висбаден, стр. 349-350, таблица 6.5), то следует более тщательно учитывать влияние элементов на образование σ-фаз.

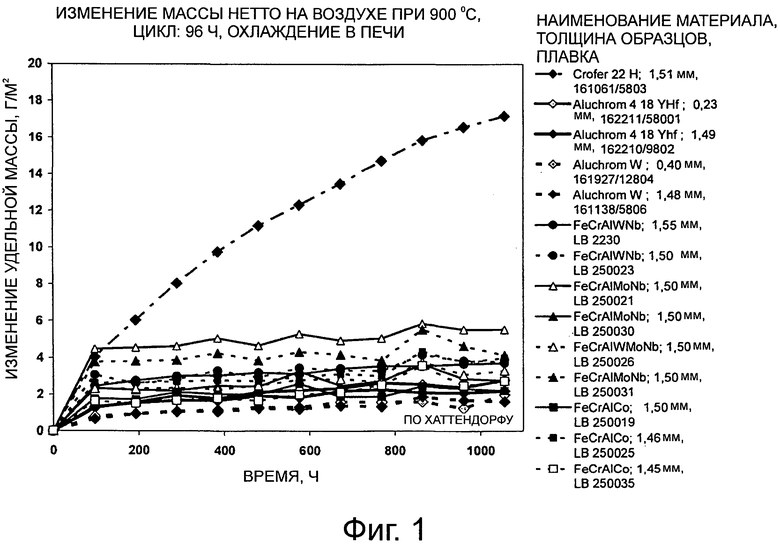

С помощью программы JmatPro Thermotech можно рассчитывать не только диаграммы состояния, но также и диаграммы «Температура-время-выделения». Эта часть программы может быть использована для оценки возможностей образования σ-фазы. В качестве базы данных для расчетов применялся банк данных Fe-Data Thermotech.

На фиг. 4 показаны рассчитанные с помощью JmatPro диаграммы «Температура-время-выделения» для фаз при молярной доле более 0,5% после отжига при 1100°C сплава с содержанием: 18,5% железа, 3,3% хрома, 0,7% алюминия, 0,3% ниобия, 0,15% кремния, 0,002% марганца, 0,007% углерода, N. Было установлено, что σ-фаза образуется лишь по истечении более 100000 часов при 450°C. χ-фаза образуется по истечении еще большего времени.

На фиг. 5 показаны рассчитанные с помощью JmatPro диаграммы «Температура-время-выделения» для фаз с долей больше 0,5% после отжига при 1100°C сплава с содержанием: 18,5% железа, 3,3% хрома, 2% алюминия, 0,7% молибдена, 0,3% ниобия, 0,15% кремния, 0,002% марганца, 0,007% углерода, N (фиг. слева) и 18,5% железа, 3,3% хрома, 2% алюминия, 0,7% вольфрама, 0,3% ниобия, 0,15% кремния, 0,002% марганца, 0,007% углерода, N (фиг. справа) При добавке обоих элементов сокращается время до появления σ-фазы или χ-фазы. Обнаружили, что σ-фаза или χ-фаза образуется при добавке молибдена при повышенных температурах и более коротком времени, чем при добавке вольфрама в том же количестве (изображение в виде выступа σ-фазы при содержании 2% вольфрама при 560°C через 838 часов, при содержании 2% молибдена при 580°C уже через 273 часа; изображение в виде выступа χ-фазы при 2% вольфрама при 640°C через 20,5 часа, при 2% молибдена при 685°C уже через 1,27 часа). Таким образом, для предупреждения образования хрупких фаз, таких как σ-фаза и χ-фаза, из добавок вольфрама и молибдена следует предпочесть добавку вольфрама.

Обоснование пределов

Содержание хрома в диапазоне от 12 до 25% по массе не оказывает в железо-хромо-алюминиевых сплавах решающего влияния на стойкость к окислению, как об этом можно прочесть у J. Klöwer, Materials and Corrosion 51 (2000), стр. 373-385. Правда, определенное содержание хрома необходимо, поскольку он способствует образованию особо устойчивого защитного слоя из α-Al2O3. Поэтому нижний предел составляет 12%. При содержании хрома свыше 25% затрудняется обработка сплава.

Содержание алюминия в количестве 2,0%, по меньшей мере, необходимо (см. DE 10157749 A1) для того, чтобы железо-хромо-алюминиевый сплав мог образовывать сплошной слой из оксида алюминия. При содержании алюминия свыше 4,5% заметно затрудняется обработка.

Добавка ниобия вызывает образование фазы Лавеса типа Fe2(M, Si) или Fe7(M, Si)6. В результате и без того хорошая жаропрочность повышается, в частности, при низких скоростях деформации. Для заметного повышения жаропрочности минимальное содержание должно составлять 0,25%. При слишком высоком содержании ниобия снижается обрабатываемость сплава. Поэтому верхний предел составляет 2% (см. J. Froitzheim, G.H. Meier, L. Niewolak, P.J. Ennis, H. Hattendorf, L. Singheiser, W.J. Quadakkers, "Development of high strength ferritic steel for interconnect application in SOFCs", Journal of Power Sourses 178 (2008) 163-173; K. Yamamoto, Y. Kimura, F.-G. Wei, Y. Mishima, Design of Laves phase strengthened ferritic heat resisting steels in the Fe-Cr-Nb(-Ni) system, Materials Science & Engineering A 329-331, Structural materials (2002, стр. 249-254; N. Fujita, K. Ohmura, M. Kikuchi, T. Suzuki, S. Funaki, I. Hiroshige, Effect of Nb on high-temperature proporties for ferritic stainless steel. Scripta Materialia, т. 35, №. 6, 1996, стр. 705-710).

Вольфрам повышает жаропрочность сплава, в частности, при 900°C, во-первых, в результате твердорастворного упрочнения и, во-вторых, в результате измельчения зерна и дополнительной стабилизации благодаря способности ниобия к образованию фаз Лавеса (см. J. Froitzheim, G.H. Meier, L. Niewolak, P.J. Ennis, H. Hattendorf, L. Singheiser, W.J. Quadakkers, "Development of high strength ferritic steel for interconnect application in SOFCs", Journal of Power Sourses 178 (2008) 163-173). Для заметного улучшения жаропрочности минимальное содержание должно составлять 1%. При слишком высоком содержании обрабатываемость сплава ухудшается. Поэтому верхний предел составляет 4%.

Молибден, как и вольфрам, также повышает жаропрочность сплава, в частности, при 900°C, во-первых, в результате твердорастворного упрочнения и, во-вторых, в результате способности ниобия к образованию фаз Лавеса. Для заметного повышения жаропрочности минимальное содержание должно составлять 1%. При слишком высоком содержании обрабатываемость сплава ухудшается. Поэтому верхний предел составляет 4%. Добавка молибдена в железо-хромо-алюминиевый сплав способствует образованию σ-фаз заметно в большей степени, чем добавка вольфрама.

Добавка кремния стабилизирует и способствует образованию фаз Лавеса (см. J. Froitzheim, G.H. Meier, L. Niewolak, P.J. Ennis, H. Hattendorf, L. Singheiser, W.J. Quadakkers, "Development of high strength ferritic steel for interconnect application in SOFCs", Journal of Power Sourses 178 (2008) 163-173 и Y. Hosoi, N. Wade, S. Kunimitsu, T. Urita, Effect of Si and Mn on the precipitation behavior of Laves phase and toughness of 9Cr-2Mo steel. Transaction of the Iron and steel institute of Japan 26 1986). Кроме того, согласно J. Klöwer, Materials and Corrosion 51 (2000), стр. 373-385, добавка кремния повышает долговечность вследствие улучшения адгезии покровного слоя. Поэтому содержание кремния должно составлять, по меньшей мере, 0,05% по массе. Его слишком высокое содержание затрудняет обработку сплава. Поэтому верхний предел составляет 1,2%.

Для стабилизации фазы Лавеса особо эффективно, чтобы содержание кремния находилось в определенном диапазоне в зависимости от содержания ниобия. Этот диапазон описывается следующей формулой:

0,2*Nb≤Si≤0,7*Nb (формула 2),

где: Si и Nb - легирующие элементы, содержащиеся в сплаве в % по массе.

Увеличение жаропрочности происходит, в частности, в определенном диапазоне и зависит от разных добавок, способствующих росту жаропрочности. Этот оптимальный диапазон описывается двумя формулами:

36<Cr+3*(Al+Si)+4,6*Мо+5,2*W+10*Nb (формула 1a),

19<Cr+4*Nb+21,6*Min(Si; 0,5*Nb) (формула 3a),

где: Cr, Al, Mo, W, Nb - легирующие элементы, содержащиеся в сплаве в % по массе, Min(Si; 0,5*Nb) - меньший показатель содержания кремния и 0,5*Nb.

В формуле 1 учтены, в частности, доли твердорастворного упрочнения для придания жаропрочности, в формуле 3 учтены, в частности, доли для придания повышенной прочности при высоких температурах, например, 900°C, предпочтительно при очень малых скоростях деформации, например, 10-5 1/с, которые обусловлены выделениями интерметаллической фазы типа Fe2(M, Si) или Fe7(M, Si)6.

Для улучшения обрабатываемости минимальное содержание марганца должно составлять 0,01%. Его содержание ограничено величиной 0,7%, так как этот элемент снижает стойкость к окислению.

Для хорошей обрабатываемости минимальное содержание углерода должно составлять 0,001%. Содержание углерода ограничено величиной 0,03%, так как этот элемент снижает содержание образующих фазы Лавеса элементов, в частности ниобия из-за образования карбидов.

Уже очень незначительное содержание магния повышает обрабатываемость в результате связывания серы, вследствие чего исключается образование легкоплавких эвтектических смесей NiS. Поэтому минимальное содержание магния должно составлять 0,0001%. При слишком больших содержаниях могут образовываться интерметаллические фазы из Ni-Mg, заметно ухудшающие обрабатываемость. Поэтому содержание магния ограничено величиной 0,05%.

Аналогично магнию, уже очень незначительное содержание кальция повышает обрабатываемость вследствие связывания серы, благодаря чему исключается образование легкоплавких эвтектических смесей из NiS. Поэтому минимальное содержание Ca должно составлять 0,0001%. При слишком высоком содержании могут появляться интерметаллические фазы Ni-Ca, заметно снижающие обрабатываемость. Поэтому содержание кальция ограничено величиной 0,03%.

Содержание фосфора должно составлять менее 0,030%, так как этот поверхностно-активный элемент снижает стойкость к окислению. Слишком низкое содержание фосфора повышает затраты. Поэтому его содержание составляет ≥0,001%.

Азот снижает стойкость к окислению. Его содержание не должно превышать 0,03% для того, чтобы можно было исключить образование ухудшающих обрабатываемость нитридов и снижение стойкости к окислению.

Содержание серы должно задаваться по возможности низким, так как этот поверхностно-активный элемент снижает стойкость к окислению. Поэтому его содержание задается в количестве не более 0,010%.

Добавки элементов, имеющих сродство к кислороду, повышают стойкость к окислению. Это достигается за счет того, что они одновременно встраиваются в оксидный слой и блокируют в нем пути диффузии кислорода по границам зерен.

Целесообразно, чтобы минимальное содержание иттрия составляло 0,01%, при котором он увеличивает стойкость к окислению. Верхний предел установлен по причине стоимости равным 0,10%.

Целесообразно, чтобы минимальное содержание гафния составляло 0,01%, которое необходимо для его положительного воздействия на высокотемпературную прочность и стойкость к окислению. Верхний предел установлен по причине стоимости равным 0,10%.

Целесообразно, чтобы минимальное содержание циркония составляло 0,01%, которое необходимо для его положительного воздействия на высокотемпературную прочность и стойкость к окислению. Верхний предел установлен по причине стоимости равным 0,10%.

Целесообразно, чтобы минимальное содержание церия составляло 0,01%, которое необходимо для его положительного воздействия на стойкость к окислению. Верхний предел установлен по причине стоимости равным 0,10%.

Возможно минимальное содержание лантана в количестве 0,01% с тем, чтобы сохранялось его положительное воздействие на стойкость к окислению. Верхний предел установлен по причине стоимости равным 0,10%.

Допустимо минимальное содержание титана в количестве 0,01% для сохранения его положительного воздействия на высокотемпературную прочность и стойкость к окислению. Его верхний предел установлен по причине стоимости равным 0,10%.

Содержание никеля ограничено величиной не более 1,0%, так как данный элемент увеличивает затраты. Это относится и к кобальту.

Содержание меди ограничено величиной не более 0,5%, так как этот элемент снижает стойкость к окислению.

Бор повышает предел ползучести. Поэтому его содержание должно составлять не менее 0,0005%. Одновременно с этим данный поверхностно-активный элемент снижает стойкость к окислению. Поэтому содержание бора задается не свыше 0,008%.

Содержание кислорода должно составлять менее 0,010% с тем, чтобы обеспечивалась технологичность сплава. Слишком низкое содержание кислорода вызывает повышение затрат. Поэтому его содержание должно составлять более 0,001%, но менее 0,01%.

Содержание свинца ограничено величиной не более 0,002%, поскольку этот элемент снижает стойкость к окислению. Это относится также к цинку и олову.

На фигурах изображено:

фиг. 1 - изменение массы нетто сплавов, приведенных в таблицах 1 и 2, при окислении на воздухе в лаборатории при 900°C при цикле 96 часов. Каждая точка замера - это усредненная величина по трем образцам;

фиг. 2 - испытания на горячую осадку при 900°C в зависимости от времени выдержки сплавов, приведенных в таблицах 1 и 2;

фиг. 3 - диаграмма фаз Fe-Cr по Т.В. Массальскому "Binare Alloys Phase Diagramms", т. 1, ASM, (1987), стр. 228;

фиг. 4 - диаграммы «Температура-время-выделения» для фаз с долей свыше 0,5% после отжига при 1100°C сплава: Fe - 18,5%, Cr - 3,3%, Al - 0,7%, Nb - 0,3%, Si - 0,15, Mn - 0,002%, C - 0,007%, N (левый рисунок);

фиг. 5 - диаграммы «Температура-время-выделения» для фаз с долей свыше 0,5% после отжига при 1100°C сплава: Fe - 18,5%, Cr - 3,3%, Al - 2%, Mo - 0,7%, Nb - 0,3%, Si - 0,15%, Mn - 0,002%, C - 0,007%, N (левая фигура),

Fe - 18,5%, Cr - 3,3%, Al - 2%, W - 0,7%, Nb - 0,3%, Si - 0,15%, Mn - 0,002%, C - 0,007%, N (правая фигура).

| название | год | авторы | номер документа |

|---|---|---|---|

| ХРОМОНИКЕЛЕВОАЛЮМИНИЕВЫЙ СПЛАВ С ХОРОШИМИ ПОКАЗАТЕЛЯМИ ОБРАБАТЫВАЕМОСТИ, ПРЕДЕЛА ПОЛЗУЧЕСТИ И КОРРОЗИОННОЙ СТОЙКОСТИ | 2013 |

|

RU2599324C2 |

| ХРОМОНИКЕЛЕВЫЙ СПЛАВ С ХОРОШИМИ ПОКАЗАТЕЛЯМИ ОБРАБАТЫВАЕМОСТИ, ПРЕДЕЛА ПОЛЗУЧЕСТИ И КОРРОЗИОННОЙ СТОЙКОСТИ | 2013 |

|

RU2605022C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЗАГОТОВКИ ИЗ НИКЕЛЬ-ХРОМ-АЛЮМИНИЕВОГО СПЛАВА | 2023 |

|

RU2840518C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2458179C1 |

| НИКЕЛЬ-ХРОМ-ЖЕЛЕЗО-АЛЮМИНИЕВЫЙ СПЛАВ С ХОРОШЕЙ ОБРАБАТЫВАЕМОСТЬЮ | 2012 |

|

RU2568547C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2009 |

|

RU2426814C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2014 |

|

RU2585591C1 |

| Жаропрочная сталь мартенситного класса | 2017 |

|

RU2655496C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2448192C1 |

| ЖАРОПРОЧНЫЙ ЖЕЛЕЗО-ХРОМ-НИКЕЛЕВЫЙ СПЛАВ | 2009 |

|

RU2439191C2 |

Изобретение относится к области металлургии, а именно к железо-хром-алюминиевому сплаву с высокой коррозионной стойкостью, низкой скоростью испарения хрома и высокой жаропрочностью, получаемому пирометаллургическим способом. Сплав содержит, мас.%: Al 2,0-4,5, Cr 12-25, W 1,0-4,0, Nb 0,25-2,0, Si 0,05-1,2, Mn 0,001-0,70, С 0,001-0,030, Mg 0,0001-0,05, Сa 0,0001-0,03, P 0,001-0,030, N не более 0,03, S не более 0,01, Y 0,01-0,10, Hf 0,01-0,10, Zr 0,01-0,10, Mo при условии, что Mo+W составляет 1,0-4,0, Ni не более 1,0, Co не более 1,0, Cu не более 0,5, V не более 0,1, O 0,001-0,010 и/или B 0,0001-0,008, Fe и примеси - остальное. Из сплава получают ленту толщиной 0,02-3 мм и проволоку диаметром 0,01-12 мм. Сплав характеризуется высокими характеристиками жаропрочности, ползучести и коррозионной стойкости. 7 н. и 8 з.п. ф-лы, 5 ил., 5 табл.

1. Жаропрочный коррозионно-стойкий железо-хром-алюминиевый сплав, содержащий, мас.%:

причем соотношение компонентов в сплаве соответствует выражениям, мас.%:

при этом Cr, Al, Si, Mo, W и Nb - содержание указанных легирующих элементов в сплаве, мас. %,

где Min(Si; 0,5·Nb) - наименьшее значение содержания Si или 0,5·Nb, мас.%.

2. Сплав по п. 1, отличающийся тем, что содержание алюминия составляет 2,5-4,5 мас.%.

3. Сплав по п. 1 или 2, отличающийся тем, что содержание алюминия составляет 3,0-4,5 мас. %, в частности 3,0-4,0 мас.%.

4. Сплав по п. 1 или 2, отличающийся тем, что содержание хрома составляет 14-23 мас.%, в частности 16-23 мас.%.

5. Сплав по п. 1 или 2, отличающийся тем, что содержание кремния составляет 0,05-1,0 мас.%.

6. Сплав по п. 1 или 2, отличающийся тем, что содержание углерода составляет 0,002-0,020 мас. %, в частности 0,002-0,015 мас.%.

7. Сплав по п. 1 или 2, отличающийся тем, что содержание вольфрама составляет 1,5-3 мас.%.

8. Сплав по п. 1 или 2, отличающийся тем, что содержание магния составляет 0,0001-0,03 мас.%, содержание кальция - 0,0001-0,02 мас.%.

9. Сплав по п. 1 или 2, отличающийся тем, что содержание фосфора составляет 0,010-0,025 мас.%.

10. Лента из жаропрочного коррозионно-стойкого железо-хром-алюминиевого сплава, характеризующаяся тем, что она изготовлена из сплава по любому из пп. 1-9 и имеет толщину 0,02-3 мм.

11. Проволока из жаропрочного коррозионно-стойкого железо-хром-алюминиевого сплава, характеризующаяся тем, что она изготовлена из сплава по любому из пп. 1-9 и имеет диаметр 0,01-12 мм.

12. Применение жаропрочного коррозионно-стойкого железо-хром-алюминиевого сплава по любому из пп. 1-9 в твердооксидном топливном элементе в качестве материала не проводящей ток детали соединительной пластины.

13. Применение жаропрочного коррозионно-стойкого железо-хром-алюминиевого сплава по любому из пп. 1-9 в качестве материала конструктивного элемента теплообменника.

14. Применение жаропрочного коррозионно-стойкого железо-хром-алюминиевого сплава по любому из пп. 1-9 в металлических катализаторах для отработавших газов в качестве материала носителя в виде фольги и/или проволочной сетки.

15. Применение жаропрочного коррозионно-стойкого железо-хром-алюминиевого сплава по любому из пп. 1-9 в качестве материала для изготовления нагревательного элемента.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2015-11-10—Публикация

2012-06-06—Подача