ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к стали. В частности, изобретение относится к дисперсионно твердеющей стали, подходящей для производства инструментов формования пластмасс.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Дисперсионно твердеющие нержавеющие стали включают в себя стали 17-7PH, 17-4 PH, 15-5 PH, PH 15-7Mo, PH 14-8Mo и PH 13-8Mo. Последняя сталь также обозначается как 1.4534, X3CrNiMoAl13-8-2 и S13800. Химический состав стали PH 13-8Mo таков (в мас. %): C: ≤ 0,05, Si: ≤ 0,1, Mn: ≤ 0,1, P: ≤ 0,01, S: ≤ 0,008, Cr: 12,25-13,25, Ni: 7,5-8,5, Mo: 2,0-2,5, N: ≤ 0,01, Ti: ≤ 0,1, Al: 0,8-1,35, остальное – Fe. Сталь этого типа известна как Böhler N709.

В EP 459547 раскрывается дисперсионно твердеющая нержавеющая сталь, предназначенная для пресс-форм формования пластмасс, в которой содержание азота ограничено в максимально возможной степени для того, чтобы избежать образования твердых нитридов, которые ухудшают полируемость.

Стали этого типа обычно используются для деталей, требующих высокой прочности и хорошей вязкости разрушения. Типичными применениями этих сталей являются детали летательных аппаратов, пружины и пресс-формы для пластмасс.

Эти стали часто поставляются в обработанном на твердый раствор состоянии и упрочняются путем старения до твердости в диапазоне 34-52 HRC. Важными свойствами являются высокая прочность и коррозионная стойкость, а также хорошая полируемость. В дополнение к этому, стали пресс-форм для пластмасс должны также иметь хорошую обрабатываемость резанием и хорошие сварочные свойства, чтобы эти стали могли свариваться без предварительного нагрева и последующего нагрева.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на состав, альтернативный сплаву типа PH 13-8Mo.

Задача настоящего изобретения состоит в том, чтобы предложить сталь, имеющую улучшенный профиль свойств и являющуюся подходящей для формования пластмасс. В частности, настоящее изобретение нацелено на обеспечение дисперсионно твердеющей стали для пресс-форм, имеющей высокую прочность и вязкость разрушения, а также высокую чистоту, хорошую полируемость и однородные свойства, в т.ч. при больших размерах. В дополнение к этому, изобретение нацелено на обеспечение стали в виде порошка, в частности, но не ограничиваясь этим, стального порошка, подходящего для аддитивного производства (AM).

Дополнительная задача состоит в том, чтобы предложить сталь, которая могла бы использоваться для получения изделий, имеющих длительный срок службы.

Решение вышеуказанных задач, а также дополнительные преимущества достигаются в значительной степени путем обеспечения стали, охарактеризованной в пунктах формулы изобретения на сталь. Высокая и однородная твердость в сочетании с высокой вязкостью приводит к стали с хорошей стойкостью к вдавливаниям и к минимальному риску неожиданного отказа, приводя к более безопасным пресс-формам с более длительным сроком службы. Авторы настоящего изобретения нашли, что возможно получить хорошую полируемость стали при условии, что максимальный размер твердых нитридов алюминия контролируется на уровне не более чем 4 мкм.

Настоящее изобретение охарактеризовано в формуле изобретения.

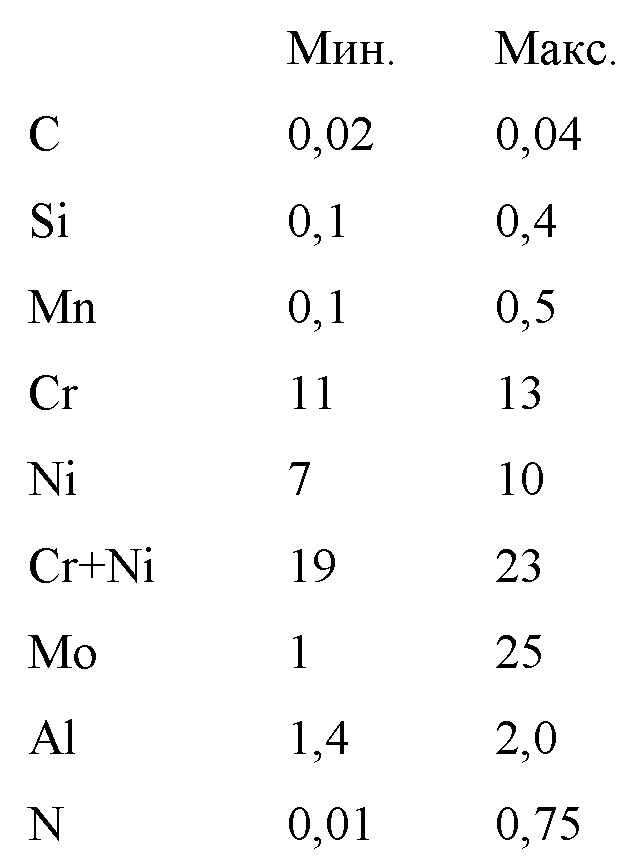

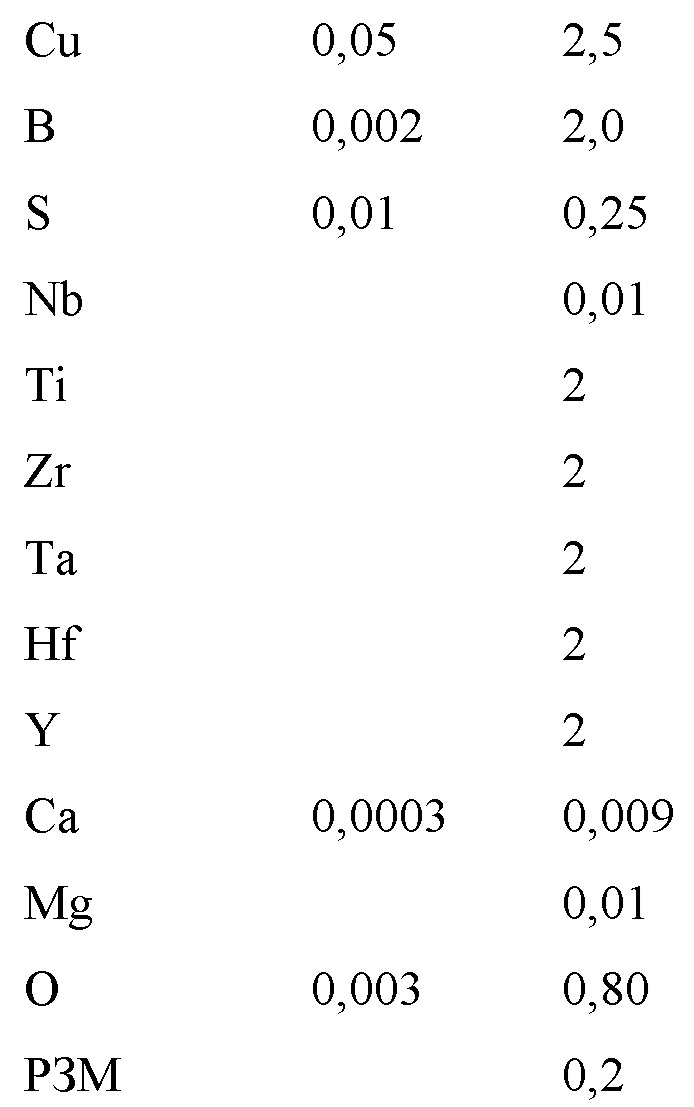

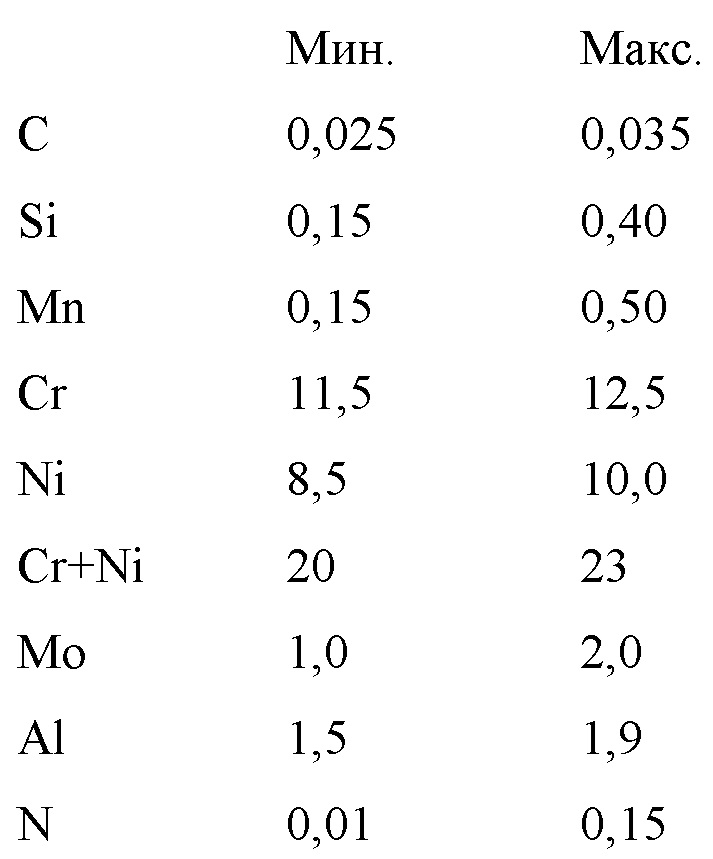

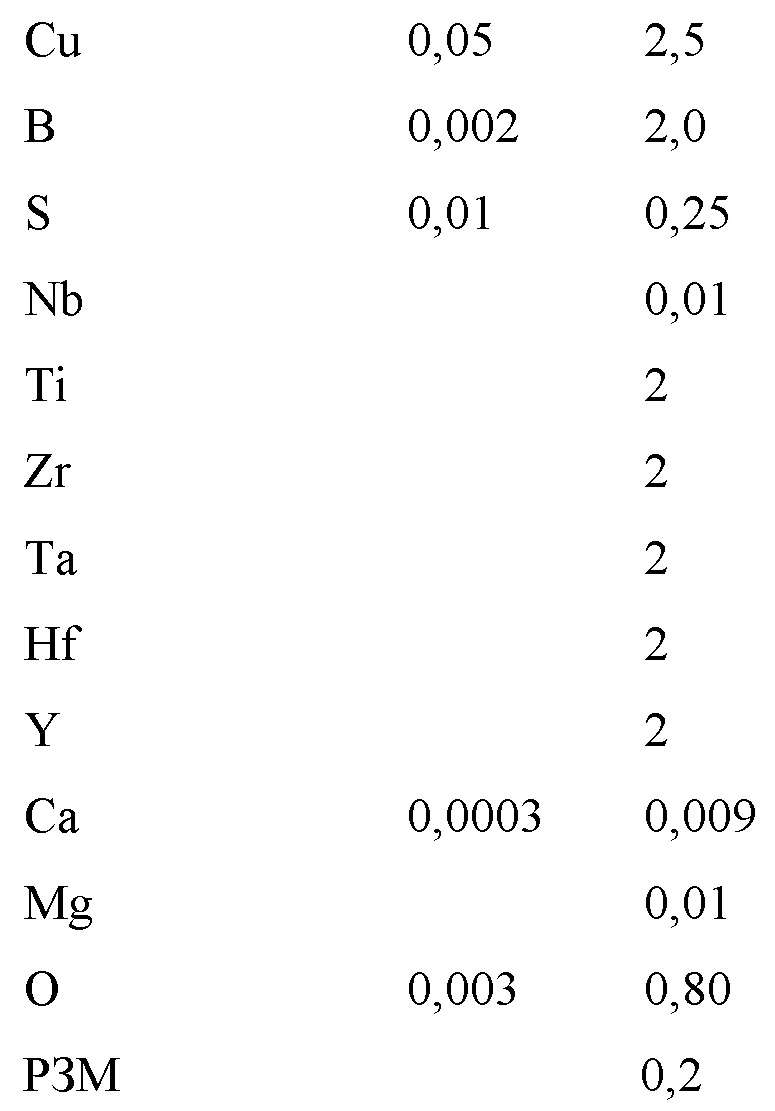

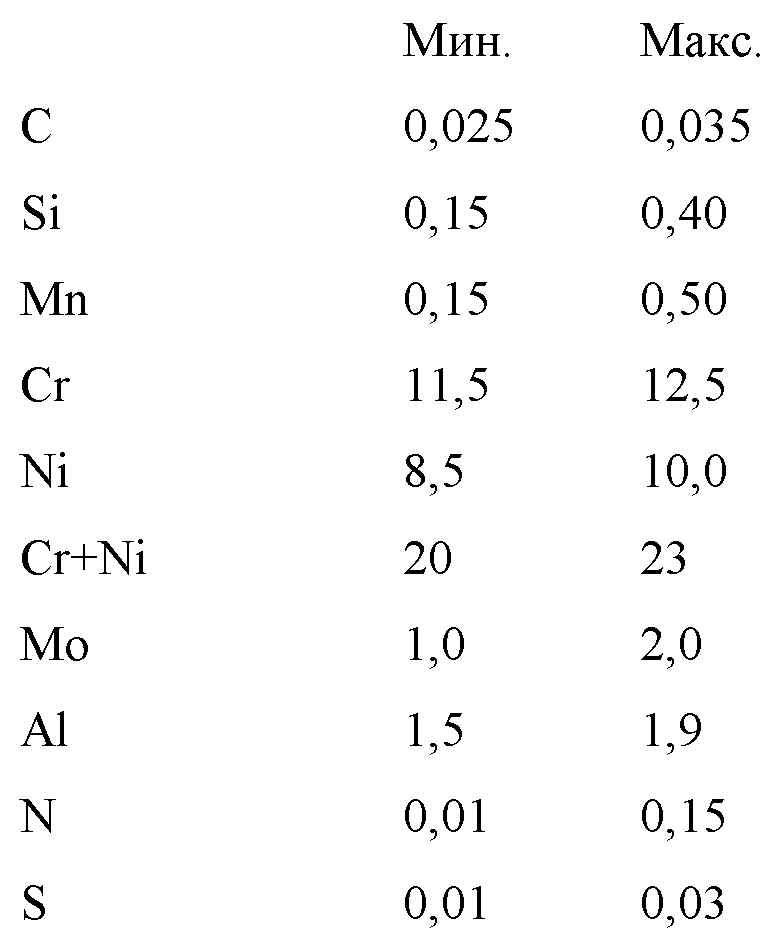

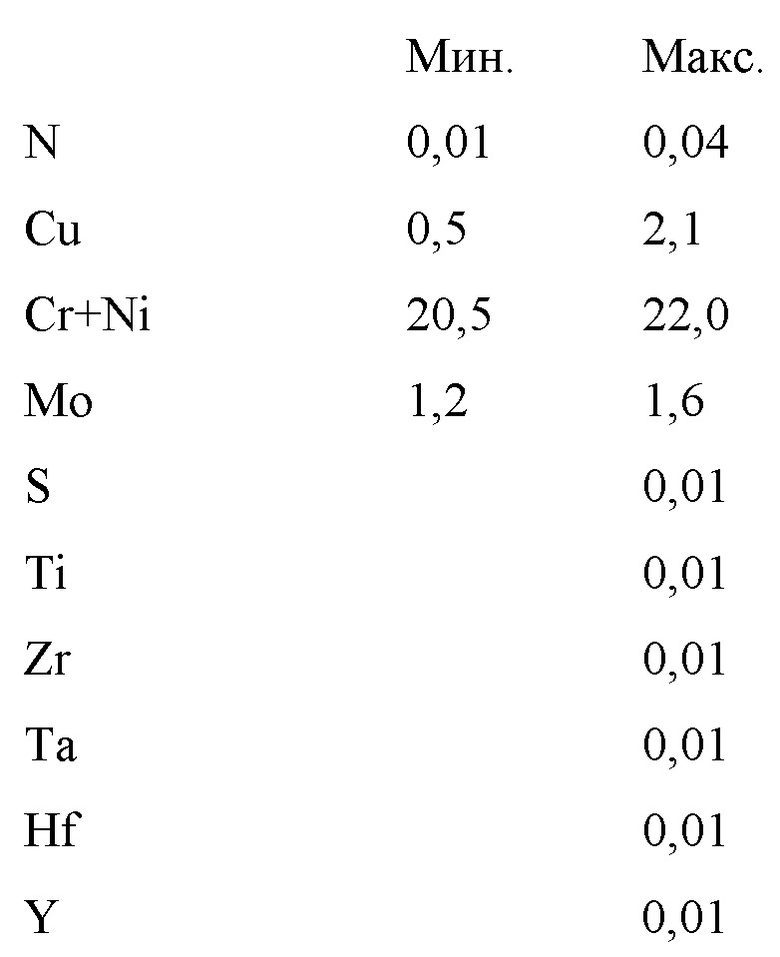

Главная задача решается путем обеспечения стали, состоящей из, в массовых % (мас. %):

необязательно

Fe и примеси – остальное.

Предпочтительно, эта сталь удовлетворяет по меньшей мере одному из следующих требований:

и/или эта сталь имеет среднюю твердость в диапазоне 320-510 HBW10/3000, причем сталь имеет толщину по меньшей мере 100 мм и максимальное отклонение от среднего значения твердости по Бринелю в направлении по толщине, измеренное в соответствии со стандартом ASTM E10-01, составляет менее 10%, предпочтительно менее 7%, менее 5%, менее 3% или даже менее 1%, и причем минимальное расстояние центра отпечатка индентора от края образца или от края другого отпечатка индентора должно быть в по меньшей мере два с половиной раза больше диаметра отпечатка индентора, а максимальное расстояние должно не более чем в 4 раза превышать диаметр отпечатка индентора,

и/или

эта сталь имеет чистоту, удовлетворяющую следующим максимальным требованиям относительно микрошлака в соответствии со стандартом ASTM E45-97, Способ A:

Предпочтительно, эта сталь имеет чистоту, удовлетворяющую следующим максимальным требованиям:

Эта сталь может быть легирована серой (S) для того, чтобы улучшить обрабатываемость резанием. Однако она не нуждается в легировании серой, в частности, при получении методом порошковой металлургии (PM). Тогда состав стали может удовлетворять по меньшей мере одному из следующих требований:

причем микроструктура может удовлетворять по меньшей мере одному из следующих требований:

матрица содержит ≥ 75 об. % мартенсита,

матрица содержит ≤ 7 об. % дельта-феррита,

матрица содержит 2-20 об. % аустенита,

твердость матрицы составляет 40-56 HRC,

размер всех частиц AlN составляет ≤ 4 мкм,

ударная вязкость без надреза составляет ≥ 200 Дж,

предел текучести при сжатии Rc0,2 на 10-30% выше, чем предел текучести при растяжении Rp0,2.

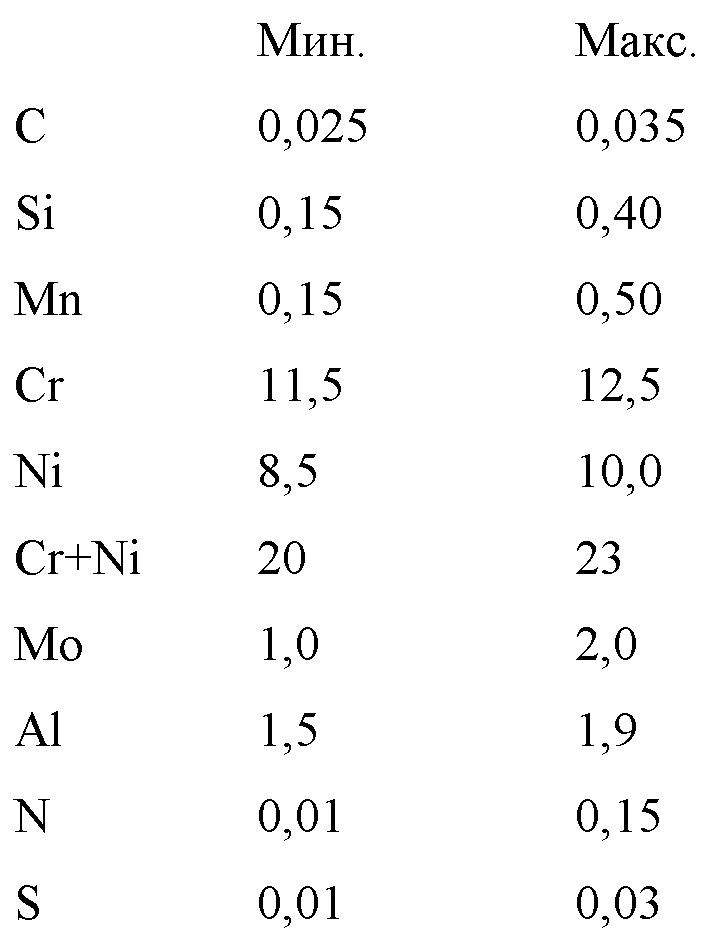

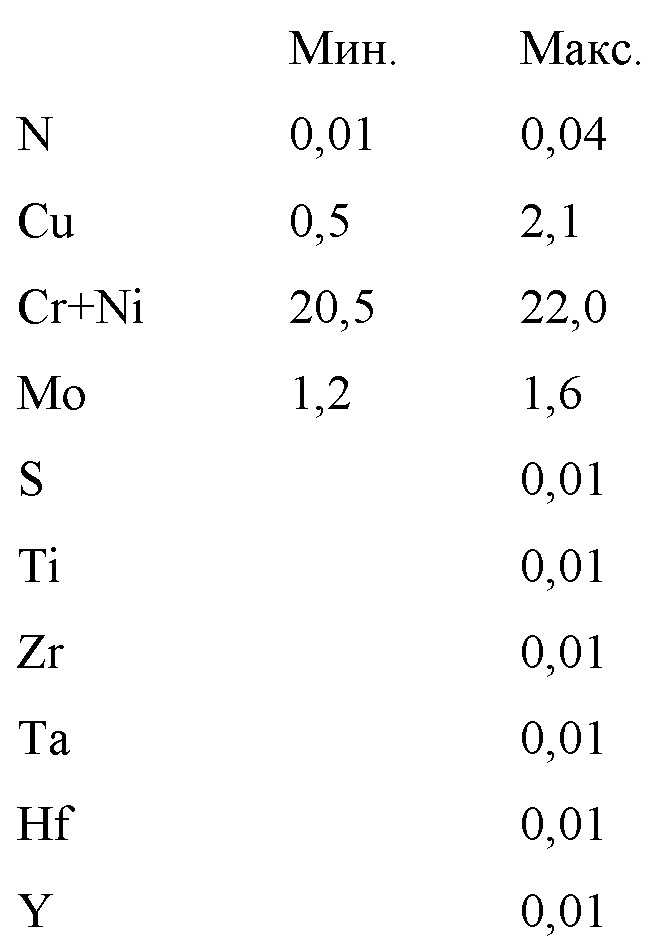

В одном конкретном варианте осуществления сталь удовлетворяет следующим требованиям:

причем микроструктура удовлетворяет по меньшей мере одному из следующих требований:

матрица содержит ≥ 80 об. % мартенсита,

матрица содержит 4-20 об. % аустенита.

Эта легированная сталь может быть обеспечена в виде предварительно легированного порошка, имеющего приведенный выше состав.

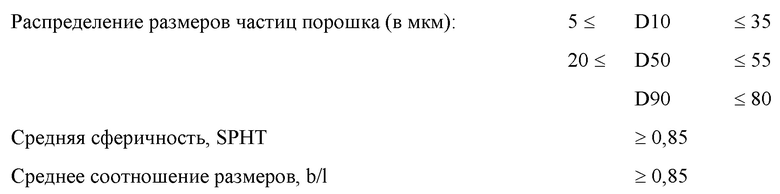

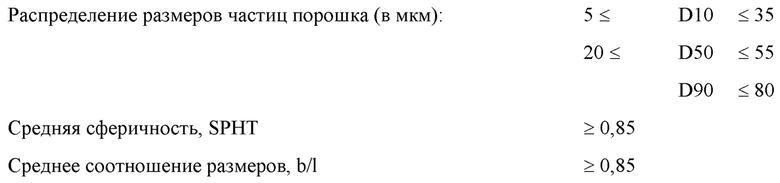

Этот предварительно легированный порошок может быть получен распылением газом. Предпочтительно, чтобы по меньшей мере 80% частиц порошка имели размер в диапазоне 5-150 мкм, так что порошок удовлетворяет по меньшей мере одному из следующих требований:

причем SPHT=4πA/P2, где A - измеренная площадь, покрываемая проекцией частицы, а P – измеренный периметр/окружность проекции частицы, и сферичность (SPHT) измерена прибором Camsizer в соответствии со стандартом ISO 9276-6, и при этом b – самая короткая ширина проекции частицы, а l – ее самый длинный диаметр.

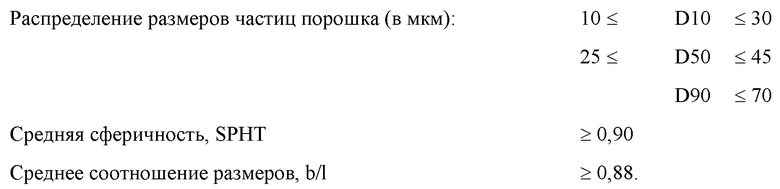

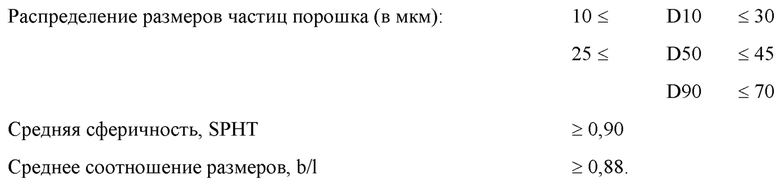

Возможно даже, чтобы по меньшей мере 90% частиц порошка имели размер в диапазоне 10-100 мкм, и чтобы порошок удовлетворял по меньшей мере одному из следующих требований:

Предварительно легированный порошок, описанный выше, может использоваться для формирования изделия путем использования способа аддитивного производства. Изделие может удовлетворять по меньшей мере одному из следующих требований:

матрица содержит ≥ 80 об. % мартенсита,

матрица содержит ≤ 5 об. % дельта-феррита,

матрица содержит 2-20 об. % аустенита,

твердость матрицы составляет 34-56 HRC,

размер всех частиц AlN составляет ≤ 4 мкм,

значение ударной вязкости по Шарпи образца с V-образным надрезом в направлении, перпендикулярном направлению построения, составляет ≥ 5 Дж,

предел прочности при растяжении Rm в направлении, перпендикулярном направлению построения, составляет ≥ 1600 МПа,

предел текучести Rc0,2 в направлении, перпендикулярном направлению построения, составляет ≥ 1500 МПа,

предел текучести при сжатии Rc0,2 в направлении, перпендикулярном направлению построения, является на по меньшей мере 10% более высоким, чем предел текучести при растяжении Rp0,2.

Предпочтительно, изделие является по меньшей мере частью пресс-формы для формования пластмасс, и упомянутое изделие может необязательно удовлетворять по меньшей мере одному из следующих требований:

матрица содержит ≥ 85 об. % мартенсита,

матрица содержит ≤ 2 об. % дельта-феррита,

матрица содержит 4-15 об. % аустенита,

твердость матрицы составляет 40-50 HRC,

значение ударной вязкости по Шарпи образца с V-образным надрезом в направлении, перпендикулярном направлению построения, составляет ≥ 10 Дж,

Изобретение также направлено на применение предварительно легированного порошка по изобретению для изготовления твердого объекта путем использования любого из методов горячего изостатического прессования, порошкового прессования и аддитивного производства, или для обеспечения поверхностного слоя на подложке путем термонапыления, лазерного плакирования, холодного напыления или наплавки.

ПОДРОБНОЕ ОПИСАНИЕ

Важность отдельных элементов и их взаимодействие друг с другом, а также ограничения для химических ингредиентов заявляемого сплава кратко объясняются в следующем описании. Все проценты в химическом составе стали даны в массовых процентах (мас. %) по всему описанию. Количество твердых фаз дано в объемных процентах (об. %). Верхние и нижние пределы для отдельных элементов могут свободно комбинироваться в пределах, указанных в формуле изобретения.

Углерод (0,02-0,04%)

Углерод является эффективным для улучшения прочности и твердости стали. Однако, если его содержание является слишком высоким, сталь может стать труднообрабатываемой резанием после охлаждения от горячей обработки давлением. C должен присутствовать в минимальном количестве 0,02%, предпочтительно по меньшей мере 0,025%. Верхний предел для углерода составляет 0,04%, предпочтительно 0,035%. Номинальное содержание составляет 0,030%.

Кремний (0,1-0,4%)

Кремний используется для раскисления. Si также является сильным ферритообразователем. Поэтому содержание Si ограничено до 0,45%. Верхний предел может составлять 0,40, 0,35, 0,34, 0,33, 0,32, 0,31, 0,30, 0,29 или 0,28%. Нижний предел может составлять 0,12, 0,14, 0,16, 0,18 или 0,20%. Предпочтительными диапазонами являются 0,15-0,40% и 0,20-0,35%.

Марганец (0,1-0,5%)

Марганец способствует улучшению прокаливаемости стали. Если содержание Mn является слишком низким, то прокаливаемость может стать слишком низкой. При более высоких содержаниях серы марганец предотвращает красноломкость стали. Следовательно, марганец должен присутствовать в минимальном количестве 0,10%, предпочтительно по меньшей мере 0,15, 0,20, 0,25 или 0,30%. Сталь должна содержать максимум 0,5% Mn, предпочтительно максимум 0,45, 0,40 или 0,35%. Предпочтительный диапазон составляет от 0,20 мас.% до 0,40 мас.%.

Хром (11-13%)

Хром должен присутствовать с содержанием по меньшей мере 11% для того, чтобы сделать сталь нержавеющей и обеспечить хорошую прокаливаемость в больших поперечных сечениях во время термической обработки. Однако большое количество Cr может привести к образованию высокотемпературного феррита, который уменьшает горячую обрабатываемость давлением. Нижний предел содержания может составлять 11,2, 11,4, 11,6 или 11,8%. Верхний предел содержания Cr составляет 13%, и количество Cr может быть ограничено до 12,8, 12,6, 12,4 или 12,2%. Предпочтительный диапазон составляет 11,5-12,5%.

Никель (7-10%)

Никель является стабилизатором аустенита, который подавляет образование дельта-феррита. Никель придает стали хорошую прокаливаемость и вязкость разрушения. Никель также выгоден для обрабатываемости резанием и полируемости стали. Никель является существенным для дисперсионного твердения, поскольку он вместе с Al образует мелкие интерметаллические частицы NiAl во время старения. Однако избыточные добавки Ni могут привести к слишком высокому количеству остаточного аустенита. Нижний предел поэтому может составлять 7,2, 7,4, 7,6, 7,8, 8,0, 8,2, 8,4, 8,6, 8,8, 9,0 или 9,1%. Верхний предел может составлять 10,0, 9,8, 9,6 или 9,4%. Предпочтительный диапазон составляет 8,5-10 или 9,0-9,5%.

Хром + Никель (19-23%)

Для того, чтобы получить оптимизированные прочность и вязкость, желательно, чтобы суммарное содержание Cr и Ni составляло 19-23%. Нижний предел может составлять 19,5, 20,0, 20,5, 20,6, 20,7, 20,8 или 20,9%. Верхний предел может составлять 22,8, 22,7, 22,6, 22,5, 22,4, 22,3, 22,2, 22,1, 22,0, 21,9, 21,8, 21,7, 21,6, 21,5, 21,4 или 21,3%. Предпочтительный диапазон составляет 20,5-22,0%, предпочтительно 20,5-22,0, более предпочтительно 20,8-21,7%.

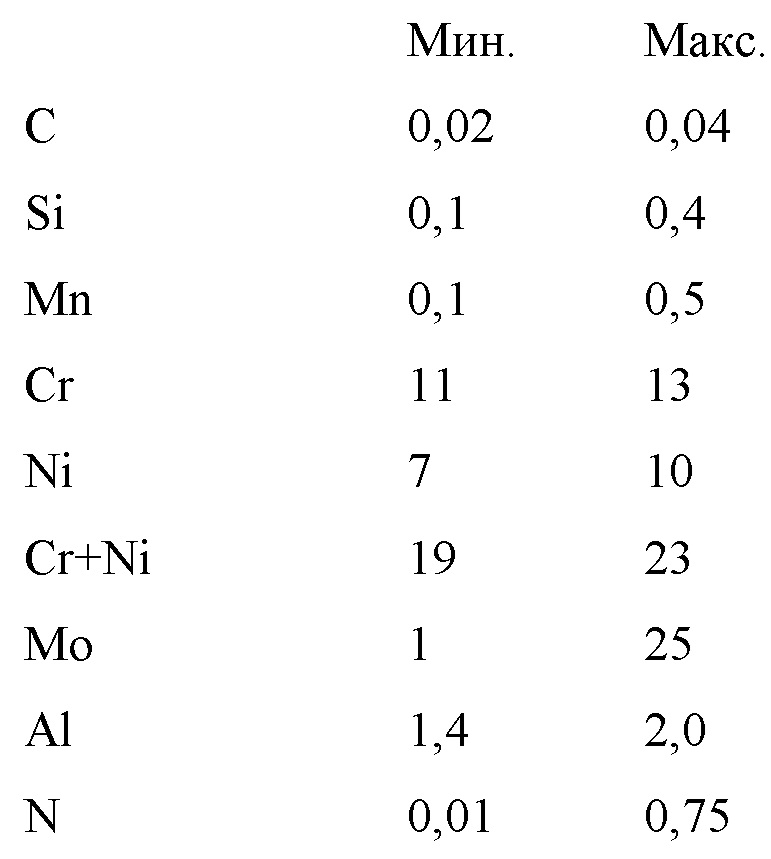

Молибден (1-25%)

Mo в твердом растворе, как известно, оказывает очень благоприятное влияние на прокаливаемость. Молибден является сильным карбидообразующим элементом, а также сильным ферритообразователем. Контролируемое количество Mo в матрице противодействует формированию повторно образующегося аустенита во время старения. По этой причине количество Mo должно составлять 1-2%. Нижний предел может составлять 1,1, 1,2, 1,3 или 1,4%. Верхний предел может составлять 1,9, 1,8, 1,7, 1,6 или 1,5%.

Молибден может также использоваться в более высоких количествах в комбинации с бором для того, чтобы получить желаемое количество твердых боридов типа M2M´B2, где M и M´ обозначают металлы. В данном случае M является Mo, а M´ - Fe. Однако борид может содержать незначительные количества других элементов, таких как Cr и Ni. Однако, в дальнейшем борид будет упоминаться просто как Mo2FeB2.

Максимальное содержание молибдена поэтому составляет 25%. Однако при использовании высоких содержаний Mo для формирования боридов содержания Mo и B должны быть сбалансированы таким образом, чтобы содержание Mo в твердом растворе в матрице оставалось в диапазоне 1-2%.

Алюминий (1,4-2,0%)

Алюминий используется для дисперсионного твердения в сочетании с Ni. Верхний предел ограничен величиной 2,0% для того, чтобы избежать образования слишком большого количества дельта-феррита. Верхний предел может составлять 1,95, 1,90, 1,85, 1,80 или 1,75%. Нижний предел может составлять 1,45, 1,50, 1,55, 1,60 или 1,65%.

Азот (0,01-0,75%)

Азот является сильным аустенитообразователем, а также сильным нитридообразователем. N может использоваться в количестве вплоть до 0,75% в дисперсионно-упрочненных нитридом (NDS) сплавах. NDS-сплавы могут быть в принципе получены теми же самыми методами, что и ODS-сплавы.

Однако, для не-NDS применений содержание азота может быть ограничено до 0,15%.

Авторы настоящего изобретения неожиданно обнаружили, что азот может быть намеренно введен в состав стали без ухудшения полируемости при условии, что размер по меньшей мере 80 об. % присутствующих в матрице частиц AlN ограничен до не более чем 4 мкм. Предпочтительно, упомянутый размер может быть ограничен до 3 мкм, 2 мкм или даже 1 мкм. Малый размер нитридов также приводит к эффекту измельчения зерна. Нижний предел содержания N может тогда составлять 0,011, 0,012, 0,013, 0,014, 0,015, 0,016, 0,017, 0,018, 0,019 или 0,02%. Верхний предел может составлять 0,14, 0,12, 1,10, 0,08, 0,06, 0,05, 0,04 или 0,03%. Однако, если материал находится в виде порошка и предназначен для производства пресс-форм или штампов путем использования аддитивного производства (AM), то следует учитывать, что слишком высокое содержание азота может привести к слишком высокому количеству остаточного аустенита. Соответственно, для тех применений, где количество аустенита в структуре должно быть ограничено, верхний предел содержания азота может быть установлен равным 0,040, 0,035, 0,030, 0,025 или 0,020%.

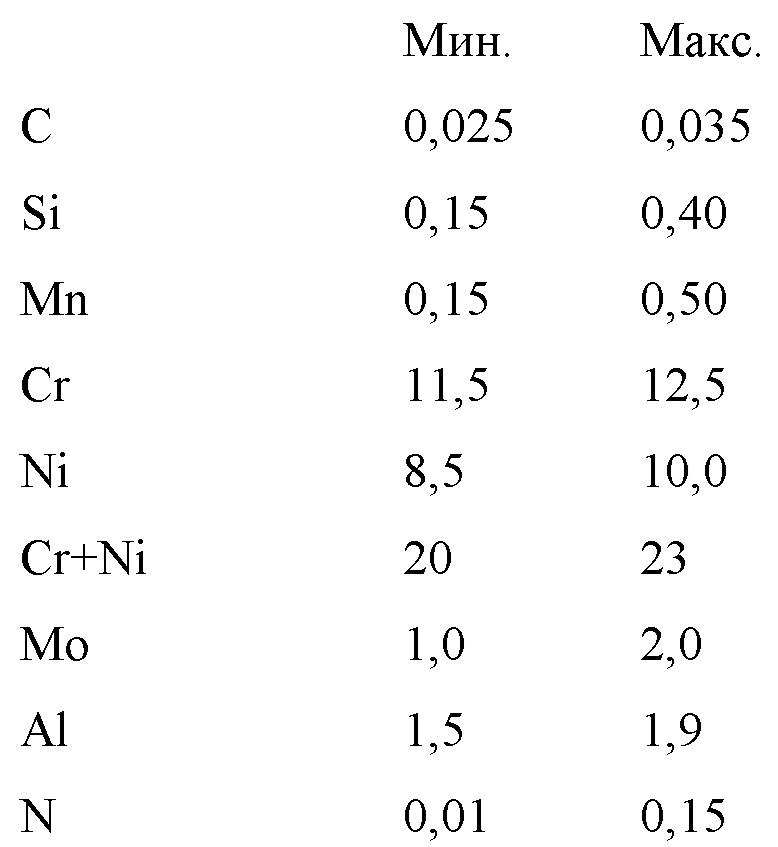

Медь (0,05-2,5%)

Медь представляет собой необязательный элемент, который может способствовать увеличению твердости и коррозионной стойкости стали. Образовавшаяся во время старения фаза ε-Cu не только упрочняет сталь за счет дисперсионного твердения, но и влияет на кинетику выделения интерметаллических фаз. В дополнение к этому, представляется, что добавки Cu приводят к более медленному росту интерметаллической фазы (NiAl) при более высоких рабочих температурах. Верхний предел содержания Cu может составлять 2,3, 2,1, 1,9, 1,7, 1,5, 1,3, 1,1, 0,9, 0,7, 0,5, 0,3 или даже 0,2%. Нижний предел содержания Cu может составлять 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8 или 0,9%.

Однако извлечь медь из стали после того, как она была добавлена, невозможно. Это в значительной степени затрудняет переработку металлолома. По этой причине медь является необязательным элементом и не должна добавляться. Максимальное допустимое содержание примеси может составлять 0,2, 0,15 или 0,10%.

Бор (0,002-2,0%)

Бор является необязательным элементом, который может использоваться в небольших количествах для того, чтобы увеличить прокаливаемость и улучшить горячую обрабатываемость давлением нержавеющей стали. Верхний предел его содержания может быть установлен равным 0,007, 0,006, 0,005 или 0,004%.

Бор может также использоваться в более высоких количествах в качестве образующего твердую фазу элемента. Тогда В должен содержаться в количестве по меньшей мере 0,2% для того, чтобы обеспечить минимальное количество в 3% твердой фазы Mo2FeB2. Количество B ограничено до 2,0% для предотвращения хрупкости сплава. Нижний предел может быть установлен равным 0,3, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9, 1,0, 1,1, 1,2, 1,3, 1,4 или 1,5%. Верхний предел может быть установлен равным 1,4, 1,5, 1,6, 1,7, 1,8 или 1,9%.

Сера (0,01-0,25%)

Сера (S) может быть необязательно добавлена для улучшения обрабатываемости стали резанием. Если S используется с этой целью, то она намеренно добавляется к стали в количестве 0,01-0,25%. При более высоких содержаниях серы появляется риск красноломкости. Кроме того, высокие содержания серы могут оказывать отрицательное влияние на усталостные свойства и на полируемость стали. Верхний предел поэтому должен составлять 0,25%, предпочтительно 0,1%, наиболее предпочтительно 0,03%. Предпочтительный диапазон составляет 0,015-0,030%. Однако, если сера не добавляется преднамеренно, то количество S ограничено указанным выше содержанием примеси.

Ниобий (≤ 0,01%)

Nb является сильным карбидо- и нитридообразователем. Поэтому содержание этого элемента должно быть ограничено для того, чтобы избежать образования нежелательных карбидов и нитридов. Следовательно, максимальное количество Nb составляет 0,01%. Содержание Nb предпочтительно ограничено до 0,005%.

Ti, Zr, Ta, Hf и Y (≤ 2%)

Эти элементы могут образовывать соединения с C, B, N и/или O. Они могут использоваться для производства дисперсионно-упрочненного оксидом (ODS) или дисперсионно-упрочненного нитридом (NDS) сплава. Тогда верхний предел для каждого из этих элементов составляет 2%. Верхний предел может составлять 1,5, 1,0, 0,5 или 0,3%. Однако, если эти элементы не добавляются намеренно для производства ODS-сплава, то верхний предел может составлять 0,1, 0,05, 0,01 или 0,005%.

Ca, Mg, O и РЗМ (редкоземельные металлы)

Эти элементы могут быть необязательно добавлены к стали в заявленных количествах по различным причинам. Эти элементы обычно используются для того, чтобы модифицировать неметаллические включения и/или чтобы дополнительно улучшить обрабатываемость резанием, горячую обрабатываемость давлением и/или свариваемость стали. Тогда содержание кислорода предпочтительно ограничено до 0,03%. Однако, если кислород используется для того, чтобы получить ODS-сплав, то верхний предел может быть столь высоким, как 0,80%. Оксид может примешиваться к порошку, образуясь на месте (in-situ), например при распылении газом, в частности с использованием реакции синтеза при распылении газом (GARS), или в ходе способа аддитивного производства (AM), в частности посредством атмосферной реакции при осаждении жидкого металла (LMD).

Примесные элементы

P, S и O являются главными примесями, которые могут оказывать отрицательное влияние на механические свойства стали. Содержание P может быть поэтому ограничено до 0,05, 0,04, 0,03, 0,02 или 0,01%.

Если сера не добавляется намеренно, то содержание примеси S может быть ограничено до 0,05, 0,04, 0,003, 0,001, 0,0008, 0,0005 или даже 0,0001%.

Сплавы по настоящему изобретению могут быть получены любым подходящим способом. Неограничивающие примеры подходящих способов включают в себя:

a) обычную расплавную металлургию с последующими разливкой и горячей обработкой давлением;

b) порошковую металлургию (PM).

Порошки PM могут быть получены с помощью обычного распыления газом или водой предварительно легированной стали. Эти порошки могут использоваться для термонапыления, наплавки, аддитивного производства (AM) или литья металлов под давлением (MIM).

Однако, если порошок должен использоваться для AM, то распыление газом является предпочтительным способом распыления, потому что важно использовать такой метод, который дает частицы порошка, имеющие высокую степень круглости и низкое количество сателлитных брызг. В частности, с этой целью может использоваться способ распыления газом с близко стоящими соплами.

Полученные методом PM порошки могут быть уплотнены с помощью горячего изостатического прессования (HIP) и/или прессования выдавливанием (экструдирования). Эти материалы могут использоваться в уплотненном состоянии или после последующей горячей обработки давлением.

Максимальный размер частиц порошка обычно должен ограничиваться величиной 500 мкм, и, в зависимости от назначения, могут использоваться конкретные порошковые фракции. Для AM максимальный диапазон размеров составляет 5-150 мкм, и предпочтительным диапазоном размеров является 10-100 мкм со средним размером примерно 25-45 мкм. Для MIM предпочтительным максимальным размером является 50 мкм, для термонапыления предпочтительными диапазонами являются 32-125 мкм и 20-90 мкм, и для наплавки предпочтительным диапазоном является 45-250 мкм.

Представляющими особый интерес способами AM являются осаждение жидкого металла (LMD), селективное лазерное плавление (SLM) и плавление электронным лучом (EB). Характеристики порошка также важны для AM. Распределение размеров частиц порошка, измеренное прибором Camsizer в соответствии со стандартом ISO 4497, должно удовлетворять следующим требованиям (в мкм):

5 ≤ D10 ≤ 35

20 ≤ D50 ≤ 55

D90 ≤ 80.

Предпочтительно, порошок должен удовлетворять следующим требованиям по размерам (в мкм):

10 ≤ D10 ≤ 30

25 ≤ D50 ≤ 45

D90 ≤ 70.

Еще более предпочтительно, чтобы крупная фракция D90 была ограничена размером ≤ 60 мкм или даже ≤ 55 мкм.

Сферичность порошка должна быть высокой. Сферичность (SPHT) может быть измерена прибором Camsizer и определена в стандарте ISO 9276-6. SPHT=4πA/P2, где A - измеренная площадь, покрываемая проекцией частицы, а P является измеренным периметром/окружностью проекции частицы. Среднее значение SPHT должно составлять по меньшей мере 0,80 и может предпочтительно составлять по меньшей мере 0,85, 0,90, 0,91, 0,92, 0,93, 0,94 или даже 0,95. В дополнение, не более чем 5% частиц должны иметь значение SPHT ≤ 0,70. Предпочтительно, упомянутое значение должно быть меньше, чем 0,70, 0,65, 0,55 или даже 0,50. В дополнение к SPHT, для классификации частиц порошков может использоваться соотношение размеров. Соотношение размеров определяется как b/l, где b - самая короткая ширина проекции частицы, а l - ее самый длинный диаметр. Среднее соотношение размеров предпочтительно должно составлять по меньшей мере 0,85 или, более предпочтительно, 0,86, 0,87, 0,88, 0,89 или 0,90.

Сплав по изобретению представляет собой дисперсионно твердеющую сталь, имеющую мартенситную матрицу, которая может содержать другие микроструктурные компоненты, такие как дельта-феррит и аустенит. Аустенит может включать остаточный и/или повторно образующийся аустенит.

Сплав по изобретению может быть упрочнен путем старения в диапазоне температур 425-600°C до желаемой твердости в диапазоне примерно 34-56 HRC.

Количество дельта-феррита предпочтительно должно быть ограничено величиной ≤ 7 об. %, предпочтительно ≤ 5 об. %, более предпочтительно ≤ 3 об. % для того, чтобы не ухудшать горячую обрабатываемость давлением.

Аустенит состоит из остаточного и/или повторно образующегося аустенита, и в дальнейшем упоминается просто как аустенит. Предварительно легированный порошок, полученный распылением, может содержать значительные количества аустенита, но количество аустенита в готовых деталях может быть уменьшено до более низкого уровня термообработкой на раствор и/или старением, если есть опасение, что содержание аустенита настолько высоко, что оно может привести к проблемам, например, со стабильностью размеров. Поэтому количество аустенита в микроструктуре может быть ограничено до 22, 20, 18, 16, 14, 12, 10, 8, 6, 4 или 2 об. %. Однако, аустенит оказывает положительное влияние на механические свойства материала, в частности на вязкость разрушения, и поэтому является желаемым микроструктурным компонентом во многих приложениях.

Сплав по изобретению может быть упрочнен путем старения в диапазоне температур 425-600°C до желаемой твердости в диапазоне примерно 34-56 HRC.

ПРИМЕР 1

Обычная обработка.

Сплав получали традиционным образом путем индукционной плавки, литья и ковки. Этот сплав имел состав (в мас. %): C: 0,03, Si: 0,3, Mn: 0,2, Cr: 12,0, Ni: 9,3, Mo: 1,4, Al: 1,7, N: 0,017, остальное – Fe и примеси. Сплав по изобретению сравнивали с коммерчески доступной сталью типа PH 13-8Mo (Böhler N709). Этот сравнительный сплав имел следующий номинальный состав (в мас. %): C: 0,03, Si: ≤ 0,08, Mn: ≤ 0,08, Cr: 12,7, Ni: 8,1, Mo: 2,2, Al: 1,1, остальное – Fe.

Сплав по изобретению отличается от сравнительной стали главным образом более высокими количествами Mn, Si, Al и N и более низким количеством Mo, растворенным в матрице.

Сталь по изобретению и сравнительную сталь обе упрочняли до 50 HRC и подвергали испытанию на ударную вязкость без надреза с использованием стандартного образца размерами 10 мм x 10 мм x 55 мм. Было найдено, что сплав по изобретению имеет ударную вязкость без надреза 255 Дж, тогда как ударная вязкость известной стали составляет всего лишь 120 Дж.

Причина этой разности в настоящее время не совсем понятна. Однако представляется, что небольшие различия в составе матрицы приводят к различиям в кинетике выделения, так что тип и распределение выделений становятся различными. Более низкое содержание Mo может также привести к уменьшенному риску повторного образования аустенита во время термической обработки и, тем самым, также к уменьшенному риску выделения богатых Mo и Cr карбидов. Добавление Al может привести к измельчению зерна, что является выгодным для ударной вязкости. Следовательно, кажется вероятным, что один или более из этих факторов в сочетании приводит к улучшенной ударной вязкости стали по изобретению.

ПРИМЕР 2

Производство порошка.

Основной сплав с составом, аналогичным сплаву Примера 1, получали традиционным образом с помощью индукционной плавки, литья и ковки. Пруток переплавленного электрошлаковой плавкой (ЭШП) сплава подвергали вакуумно-индукционной плавке и обработке распылением газом с близко стоящими соплами, чтобы получить порошок, подходящий для аддитивного производства (AM). Массовое соотношение газа и металла во время распыления составляло 3:1. Для того, чтобы избежать загрязнения кислородом, при распылении использовали высокочистый (6N) газообразный азот. Полученные частицы исследовали на предмет их размера и формы путем динамической обработки изображений в соответствии со стандартом ISO 13322-2. Порошок просеивали для удаления частиц с размером крупнее 50 мкм и мельче 20 мкм. Просеянный порошок оказался имеющим следующее распределение размеров частиц: D10: 23 мкм, D50: 34 мкм и D90: 49 мкм. Средняя сферичность была 0,95, а среднее соотношение размеров было равно 0,93. Порошок имел содержание кислорода 0,021% и содержание азота 0,013%. Морфология этого порошка была исследована с помощью сканирующей электронной микроскопии (SEM) и было установлено, что порошок является почти полностью сферическим с очень низким количеством брызг-сателлитов.

Кажущаяся плотность (AD) составила 4,3 г/см3, а насыпной вес утряски (TD) составил 5,2 г/см3.

Соответственно, ожидается, что произведенный порошок является подходящим для аддитивного производства (AM).

ПРИМЕР 3

Аддитивное производство.

Пригодность этого порошка для AM была проверена путем построения детали методом SLM в системе EOS M290 с использованием следующих параметров обработки: толщина слоя 30 мкм, мощность лазера 170 Вт, скорость сканирования 1250 мм/с, шаг сканирования 0,10 мм. Режим сканирования – полосами.

Полученные таким образом образцы в построенном состоянии имели плотность 99,4% от теоретической плотности (TD) и твердость 35 HRC при комнатной температуре. Количество аустенита в образце составляло примерно 23%. Изучение в SEM с использованием EBSD показало, что фаза аустенита была чрезвычайно мелкой по размеру и диспергированной на границах блоков мартенсита.

Было исследовано влияние термической обработки построенного образца. После старения при 525°C в течение 4 ч количество аустенита уменьшилось до 16 об. %. Однако промежуточная обработка на твердый раствор при 850°C в течение 30 минут уменьшила количество аустенита до 4 об. %. Твердость отожженного на твердый раствор и состаренного образца составила 50 HRC.

Следовательно, отожженный на твердый раствор и состаренный образец имеет ту же самую твердость, что и традиционно полученный образец из Примера 1. Причина этого может заключаться в том, что традиционно полученный образец также имеет содержание аустенита примерно 4 об. %. Поэтому было решено сравнить механические свойства обработанного на твердый раствор и состаренного образца AM со свойствами традиционно полученной стали из Примера 1.

Значения прочности и относительного удлинения были измерены путем проведения испытания на одноосное растяжение, а ударная вязкость была измерена с помощью испытания по Шарпи с V-образным надрезом. Результаты приведены в Таблице 1. Можно заметить, что полученный с помощью AM материал имеет значительно более высокую ударную вязкость, чем традиционно полученный материал и что прочие механические свойства являются сопоставимыми.

(МПа)

(МПа)

(%)

(Дж)

6 (L-T)

Перпендикулярно опорной плите

Параллельно опорной плите

Таблица 1. Результаты механических испытаний.

Испытания на коррозию и износ показали, что эти два материала одинаково хороши. Также была изучена полируемость и было найдено, что материал AM проявляет превосходную полируемость. Удалось достичь сравнительно хорошей блестящей поверхности высокого качества у обоих материалов, хотя содержание кислорода в материале AM было примерно в 10 раз выше. Однако неожиданно оказалось, что материал AM было намного легче полировать в том смысле, что материал АМ мог быть отполирован до того же самого блеска с меньшим числом стадий за более короткое время.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Сталь по настоящему изобретению является полезной в больших пресс-формах или штампах, требующих хорошей коррозионной стойкости и равномерной твердости. Сталь по настоящему изобретению предназначена, в частности, для изготовления изделий методом AM.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ СПЛАВ | 2015 |

|

RU2702517C2 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ | 2016 |

|

RU2728149C2 |

| ВЫСОКОПРОЧНАЯ НИЗКОЛЕГИРОВАННАЯ СПЕЧЕННАЯ СТАЛЬ | 2010 |

|

RU2533988C2 |

| МЕТАЛЛИЧЕСКИЙ ПОРОШОК ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2019 |

|

RU2806109C1 |

| МЕТАЛЛИЧЕСКИЙ ПОРОШОК ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2020 |

|

RU2788793C1 |

| ПОРОШОК НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ ПОЛУЧЕНИЯ ДУПЛЕКСНОЙ СПЕЧЕННОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2017 |

|

RU2753717C2 |

| АЗОТИРОВАННЫЕ СПЕЧЕННЫЕ СТАЛИ | 2011 |

|

RU2559603C2 |

| Инструментальная сталь для холодной обработки | 2015 |

|

RU2695692C2 |

| СТАЛЬ ДЛЯ ИНСТРУМЕНТОДЕРЖАТЕЛЯ | 2017 |

|

RU2738219C2 |

| МАТЕРИАЛ С ВЫСОКОЙ СТОЙКОСТЬЮ К ИЗНОСУ | 2013 |

|

RU2542885C2 |

Изобретение относится к области металлургии, а именно к стали, используемой для производства инструментов формования пластмасс, в частности для изготовления пресс-форм. Сталь состоит из, мас.%: C: 0,02-0,04, Si: 0,1-0,4, Mn: 0,1-0,5, Cr: 11-13, Ni: 7-10, Cr+Ni: 19-23, Mo: 1-25, Al: 1,4-2,0, N: 0,01-0,75, при необходимости по меньшей мере один из: Cu: 0,05-2,5, B: 0,002-2,0, S: 0,01-0,25, Nb: ≤0,01, Ti: ≤2, Zr: ≤2, Ta: ≤2, Hf: ≤2, Y: ≤2, Ca: 0,0003-0,009, Mg: ≤0,01, O: 0,003-0,80 и РЗМ: ≤0,2, остальное - Fe и примеси. Микроструктура стали удовлетворяет по меньшей мере одному из следующих требований: матрица содержит ≥ 75 об. % мартенсита, размер всех частиц AlN составляет ≤ 4 мкм. Сталь имеет высокую прочность и вязкость разрушения, а также высокую чистоту, хорошую полируемость и однородные свойства, в том числе при больших размерах. 4 н. и 6 з.п. ф-лы, 1 табл., 3 пр.

1. Сталь для изготовления пресс-формы для формования пластмасс, причем сталь состоит из, мас.%:

необязательно

Fe и примеси – остальное,

причем микроструктура удовлетворяет по меньшей мере одному из следующих требований:

матрица содержит ≥ 75 об.% мартенсита,

размер всех частиц AlN составляет ≤ 4 мкм.

2. Сталь по п. 1, которая удовлетворяет по меньшей мере одному из следующих требований:

,

,

и/или

сталь имеет среднюю твердость в диапазоне 320-510 HBW10/3000, причем сталь имеет толщину по меньшей мере 100 мм и максимальное отклонение от среднего значения твердости по Бринеллю в направлении по толщине, измеренное в соответствии со стандартом ASTM E10-01, составляет менее 10%, предпочтительно менее 5%, и при этом минимальное расстояние центра отпечатка индентора от края образца или от края другого отпечатка индентора должно быть в по меньшей мере два с половиной раза больше диаметра отпечатка индентора, а максимальное расстояние должно не более чем в 4 раза превышать диаметр отпечатка индентора,

и/или

сталь имеет чистоту, удовлетворяющую следующим максимальным требованиям относительно микрошлака в соответствии со стандартом ASTM E45-97, Способ A:

3. Сталь по п. 1 или 2, которая не легирована S и удовлетворяет по меньшей мере одному из следующих требований:

,

,

причем микроструктура удовлетворяет по меньшей мере одному из следующих требований:

матрица содержит ≤ 7 об.% дельта-феррита,

матрица содержит 2-20 об.% аустенита,

твердость матрицы составляет 40-56 HRC,

ударная вязкость без надреза составляет ≥ 200 Дж,

предел текучести при сжатии Rc0,2 составляет на 10-30% выше, чем предел текучести при растяжении Rp0,2.

4. Сталь по п. 1, которая удовлетворяет следующим требованиям:

,

,

причем микроструктура удовлетворяет по меньшей мере одному из следующих требований:

матрица содержит ≥ 80 об.% мартенсита,

матрица содержит 4-20 об.% аустенита.

5. Предварительно легированный порошок, имеющий состав по любому из пп. 1-4.

6. Предварительно легированный порошок по п. 5, причем порошок получен распылением газом, по меньшей мере 80% частиц порошка имеют размер в диапазоне от 5 до 150 мкм, и при этом порошок удовлетворяет по меньшей мере одному из следующих требований:

,

,

причем SPHT=4πA/P2, где A – измеренная площадь, покрываемая проекцией частицы, а P – измеренный периметр/окружность проекции частицы, и сферичность (SPHT) измерена прибором Camsizer в соответствии со стандартом ISO 9276-6, и при этом b – самая короткая ширина проекции частицы, а l – ее самый длинный диаметр.

7. Предварительно легированный порошок по п. 6, причем по меньшей мере 90% частиц порошка имеют размер в диапазоне от 10 до 100 мкм, и при этом порошок удовлетворяет по меньшей мере одному из следующих требований:

8. Изделие, сформированное способом аддитивного производства с использованием предварительно легированного порошка по любому из пп. 5-7, причем изделие удовлетворяет по меньшей мере одному из следующих требований:

матрица содержит ≥ 80 об.% мартенсита,

матрица содержит ≤ 5 об.% дельта-феррита,

матрица содержит 2-20 об.% аустенита,

твердость матрицы составляет 34-56 HRC,

размер всех частиц AlN составляет ≤ 4 мкм,

значение ударной вязкости по Шарпи образца с V-образным надрезом в направлении, перпендикулярном направлению построения, составляет ≥ 5 Дж,

предел прочности при растяжении Rm в направлении, перпендикулярном направлению построения, составляет ≥ 1600 МПа,

предел текучести Rc0,2 в направлении, перпендикулярном направлению построения, составляет ≥ 1500 МПа,

предел текучести при сжатии Rc0,2 в направлении, перпендикулярном направлению построения, на по меньшей мере 10% выше предела текучести при растяжении Rp0,2.

9. Изделие по п. 8, причем изделие является по меньшей мере частью пресс-формы для формования пластмассы, и при этом изделие необязательно удовлетворяет по меньшей мере одному из следующих требований:

матрица содержит ≥ 85 об.% мартенсита,

матрица содержит ≤ 2 об.% дельта-феррита,

матрица содержит 4-15 об.% аустенита,

твердость матрицы составляет 40-50 HRC,

значение ударной вязкости по Шарпи образца с V-образным надрезом в направлении, перпендикулярном направлению построения, составляет ≥ 10 Дж,

и/или

изделие имеет чистоту, удовлетворяющую следующим максимальным требованиям относительно микрошлака в соответствии со стандартом ASTM E45-97, Способ A:

10. Применение предварительно легированного порошка по любому из пп. 5-7 для изготовления твердого объекта путем использования любого из способов горячего изостатического прессования, порошкового прессования и аддитивного производства или для обеспечения поверхностного слоя на подложке путем термонапыления, лазерного плакирования, холодного напыления или наплавки.

| WO 2015110668 A2, 30.07.2015 | |||

| ЛЕГИРОВАННЫЕ СТАЛИ И ИНСТРУМЕНТЫ ИЛИ ДЕТАЛИ, ИЗГОТОВЛЕННЫЕ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2420602C2 |

| НЕРЖАВЕЮЩАЯ АУСТЕНИТНАЯ ЛИТАЯ СТАЛЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2007 |

|

RU2451763C2 |

| 0 |

|

SU210035A1 | |

Авторы

Даты

2021-03-15—Публикация

2017-06-07—Подача