Изобретение относится к способам электрохимической обработки воды дезинфектантами с целью обеззараживания питьевых, сточных и технических вод, воды плавательных бассейнов, для производства моющих и дезинфицирующих растворов.

Изобретение также относится к устройству для электрохимической обработки воды дезинфектантами, которое состоит из напорного корпуса с патрубками для подачи и отвода обрабатываемой воды, электродного блока, состоящего минимум из двух и более электродов изготовленных из титановой основы с нанесенным покрытием из оксидов металлов платиновой группы, блока питания подающего ток на электродный блок с изменением полярности и средства подвода тока к электродам.

Известен способ обработки воды гипохлоритом натрия, реализованный в RU 2100483 от 19.02.1996, в котором дезинфектант производится на месте потребления путем прямого электролиза подземной минерализованной воды с содержанием хлорида натрия от 1,5 до 15 г/л. Недостатком этого технического решения является невозможность использования в качестве сырья воды с содержанием хлорида натрия менее 1,5 г/л, а также низкий срок службы электродов.

Также из BG 66016 В1 от 29.10.2009 известен способ проведения электролиза и устройство для его проведения, который предусматривает использование групп электродов ЕК1-EKn, электрически соединенных с источником питания, каждая из которых содержит, по меньшей мере, одну пару разноименно заряженных электродов, при этом, в процессе электролиза осуществляют коммутацию электрической цепи через блок коммутации, обеспечивающую поочередное подключение к источнику питания и отключение от него групп электродов. Согласно примеру осуществления известного способа частоту и продолжительность подключения источника питания к группам электродов определяет блок управления, который отслеживает мощность постоянного тока, подаваемого на группы электродов. Таким образом, в BG 66016 В1 используют принцип отключения электропитания и последующего включения для поддержания необходимой силы постоянного тока на группах электродов без изменения полярности.

Недостатком данного способа является узкая область безреагентного обеззараживания воды, низкая производительность электролизера, обусловленная образованием отложений солей на электродах.

Известен ряд технических решений, направленных на увеличение надежности функционирования электролизных устройств, путем применения различных способов удаления отложений солей жесткости на катодах этих устройств.

Так, например, известен электродиализатор, в котором удаление осадка с катода при получении гипохлорита в электродных камерах производят реверсом тока. (ISSN 0203-7815. Химическая промышленность. Серия "Производство и переработка пластических масс". Обзорная информация. Основные научно-технические направления развития проблемы электролиза (процессы и аппараты) в СССР и за рубежом. НИИТЭХИМ. М., 1986, с. 46). Недостатком данного устройства является применение в качестве электродов платинированного титана, что значительно увеличивает стоимость данного устройства.

Известно устройство для электрохимической обработки жидкости RU 2493108 от 13.02.2012, в которых используют титановые аноды и катоды с каталитически активной поверхностью, полученные путем обработки поверхности электродов в водном растворе с содержащем 300-350 г/л солянокислого гидроксиламина и 40-50 г/л кислого фтористого аммония, в течение 1-2 мин при температуре 80-90°С, после чего титановые электроды промывают в горячей воде и обрабатывают в водном растворе фтористого аммония 20-25 г/л и 1,0-1,5 г/л уротропина в течение 0,5-1,0 мин при температуре 18-25°С.

Недостатком указанного устройства является существенное усложнение технологии производства электродов при несущественном увеличении производительности (5%). Применяемые растворы для активации поверхности электрода в щелочной среде прикатодного пространства, например уротропин и фтористый аммоний, достаточно быстро выделяют в обрабатываемую воду аммиак, а гидроксиламин и его производные являются токсичными соединениями.

Наиболее близким техническим решением, является патент RU 2500625 от 03.04.2012, в котором предложена обработка воды дезинфектантами, получаемыми путем прямого электролиза в проточном режиме из воды, содержащей 0,1÷20 мг/л хлорида натрия. При этом конструкция устройства отличается изменением полярности титановых электродов, которое происходит с паузой от нескольких секунд до нескольких часов, причем межэлектродное расстояние составляет менее 1 мм.

Недостатком изобретения является применение в качестве электролита воды, содержащей 0,1÷20 мг/л хлорида натрия (NaCl), что существенно ограничивает область применения способа лишь электролизом искусственно приготовленных растворов NaCl, поскольку в состав природной воды входят и иные хлоридсодержащие соединения, такие как NaCl, KCl, LiCl, MgCl2, CaCl2, НС1 и другие в различном их сочетании. Недостатком конструкции устройства является использование титановых электродов, которые при анодной поляризации «запираются» оксидной пленкой и не работают в качестве анода. Межэлектродный зазор менее 1 мм существенно снижает надежность работы электролизного аппарата из-за высокой вероятности замыкания катодов и анодов при наводораживании электродов, работающих в режиме катодной поляризации. Использование паузы при переполюсовке от нескольких секунд до нескольких часов снижает производительность электролизера, поскольку во время паузы, особенно в несколько часов, ток не подается на электролизер.

Техническим результатом изобретения является расширение области безреагентного обеззараживания воды прямым электролизом хлорид содержащих растворов, увеличение срока службы электродов, повышение производительности электролизера при одновременном уменьшении образования отложений солей жесткости.

Сущность предлагаемого изобретения заключается в том, что при электролизе хлоридсодержащей воды, в состав которой входят NaCl, KCl, LiCl, MgCl2, CaCl2, НО и другие соединения в различном их сочетании, из которых образуется ряд окислителей-дезинфектантов: гидроксильный радикал (ОН), атомарный кислород (О), кислород (O2), озон (О3), перекись водорода (Н2О2), хлорсодержащие продукты (хлорноватистая кислота HClO и гипохлорит-ион ClO-), которые обеззараживают проходящую через электролизер воду. При этом межэлектродное расстояние составляет от 1 до 3 мм, что упрощает конструкцию аппарата и повышает надежность его работы.

Применение межэлектродного расстояния менее 1 мм создает опасность межэлектродного замыкания пластин. Так, при электролизе происходит нагревание раствора и наводораживание поверхности катодно-поляризуемого электрода, что влечет за собой потерю прочности и деформацию электродов. Применение межэлектродного зазора менее 1 мм снижает надежность работы электролизера и ведет к замыканию электродов.

В предлагаемом изобретении между моментом отключения электропитания и моментом включения с противоположной полярностью (переполюсовкой) отсутствует пауза, причем подача тока может продолжаться от нескольких секунд до нескольких часов и изменение полярности происходит постепенно. Переполюсовка применяется для удаления отложений солей жесткости на поверхности электродов. Отсутствие паузы между периодами действия питания устройства позволяет увеличить производительность электролизера в 1,5-2 раза, а применение плавного перехода от одной полярности к другой увеличивает срок службы электродов из-за отсутствия резкого скачкообразного изменения полярности тока. Прямой электролиз подразумевает обеззараживание воды во время ее прохождения через работающий электролизер, на который подается токовая нагрузка. При наличии паузы от нескольких секунд до нескольких часов электролизер отключается из работы и вода, проходящая через него к потребителю, не обеззараживается.

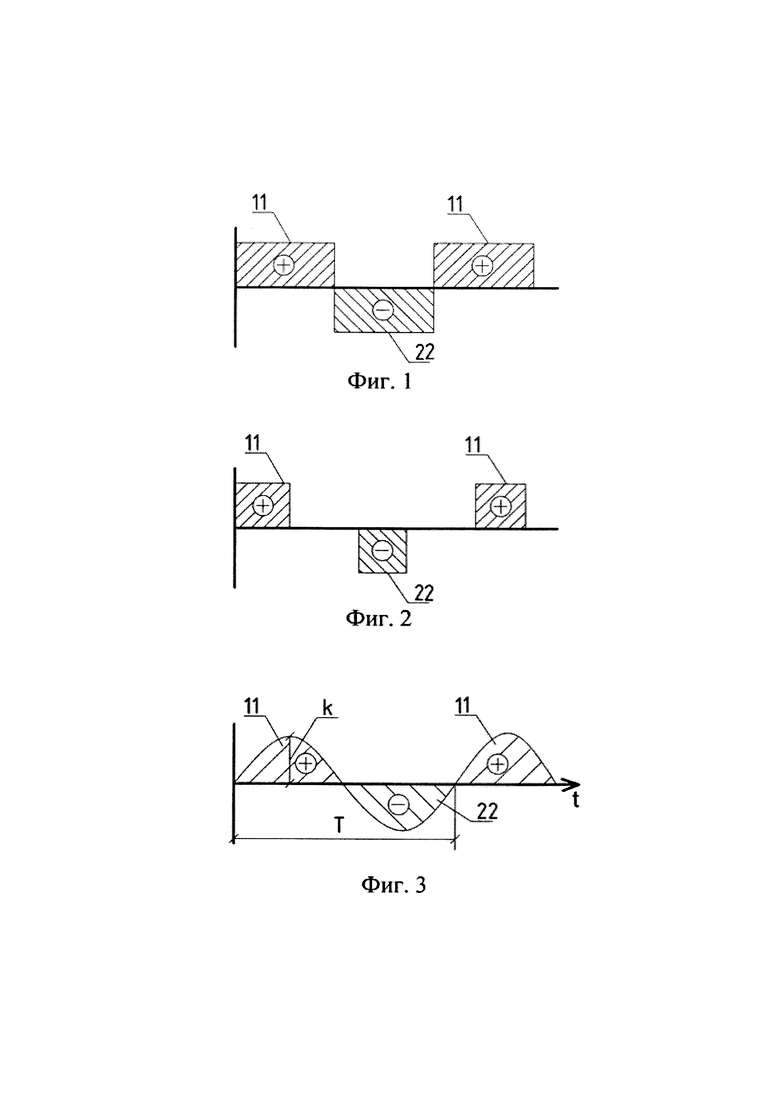

Рассматриваемые процессы представлены на фиг. 1-3, где цифрой 11 обозначена положительная полярность, 22 - отрицательная. На фиг. 1 показан принцип изменения полярности электродов без пауз, путем резкого выключения и последующего включения тока с противоположным знаком. При таком режиме работы происходит повышенный износ покрытия, существенно уменьшающий срок службы электродов. На фиг. 2 представлен принцип изменения полярности электродов с паузой в соответствии с RU 2500625, недостатки которого описаны выше. На фиг. 3 показан принцип изменения полярности без пауз с плавным переходом от одной полярности к другой, где Т - период (частота) переполюсовки; t -время; k - амплитуда.

Предлагаемое устройство поясняется чертежами, где на фиг. 4 представлена функциональная схема устройства.

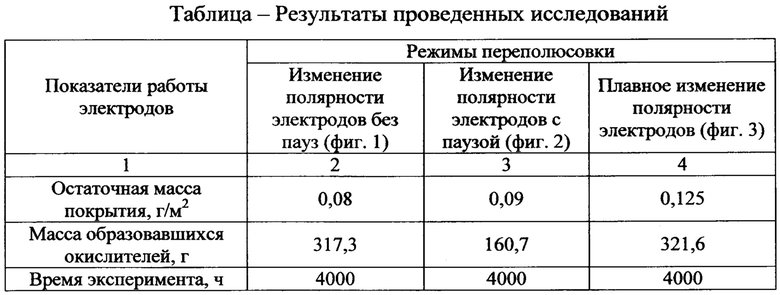

Нами были проведены лабораторные исследования с целью определения влияния режимов переполюсовки (фиг. 1-3) на производительность электролизера (массу образующихся окислителей) и срок службы электродов.

Эксперименты проводили в равных условиях. Исследуемые образцы электродов - ОИРТА (оксидно иридий-рутений-титановый анод). Электроды установлены в проточные электролизные ячейки. Электролиз вели с плотностью тока не более 100 А/м2. На электролизер подавали донскую воду с концентрацией хлоридов 100-120 мг/л. Количество электричества, подаваемого на электроды, во всех исследуемых режимах при катодной и анодной поляризации было одинаковым. Период (частота) переполюсовки (фиг. 3) был равен двум часам во всех экспериментах (час положительная полярность, час - отрицательная). В эксперименте с изменением полярности электродов с паузой (фиг. 2), длительность паузы - 15 минут. После 4 тыс.часов работы на донской воде, исследовали остаточное покрытие электродов по ГОСТ 9.908-85 «Единая система защиты от коррозии и старения. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости» весовым методом. Результаты проведенных исследований представлены в таблице. Для определения «остаточной жизни» покрытия рассматривали электроды с одинаковым фактическим временем работы.

В результате проведенных испытаний установлено, что при работе электродов с изменением полярности с паузой 15 мин (фиг. 2), производительность электролизера снижается как минимум в два раза. При одинаковом времени эксперимента (см. таблицу) фактическое время работы электролизера с паузой на 25% меньше, чем без пауз. При дальнейшем увеличении длительности паузы производительность такого электролизера уменьшается в разы.

Также было установлено, что наибольшая остаточная масса покрытия была на электродах, работающих в режиме плавного изменения полярности, что говорит об их большем сроке службы и меньшем износе.

Для реализации предлагаемого способа используется электролизер, который содержит корпус 1 из токонепроводящего коррозионностойкого материала, в котором размещены электроды 2, выполненные, например, в виде пластин прямоугольной формы и расположенные вертикально. Корпус 1 содержит токоподводы 3 и патрубки 4 и 5 соответственно для подвода и отвода воды. Устройство также включает блок питания 6 с системой переполюсовки, микроконтроллер 7 и датчик контроля окислительно-восстановительного потенциала (ОВП) 8.

Предлагаемое устройство для осуществления способа электрохимической обработки воды работает следующим образом: вода, которую необходимо дезинфицировать поступает через патрубок 4 в корпус 1 электролизера, где расположены электроды 2, на которые подается постоянный ток от блока питания 6. Обеззараженная вода выходит через патрубок 5 на котором установлен датчик 8, измеряющий окислительно-восстановительный потенциал, сигнал от которого обрабатывает микроконтроллер 7, управляющий токовой нагрузкой от блока питания 6. В результате электрохимических реакций протекающих в процессе электролиза, из хлоридсодержащей воды, содержащей соединения NaCl, KCl, LiCl, MgCl2, СаС12, HCl и другие характерные вещества в различном их сочетании, при прохождении через электролизер образуются окислители-дезинфектанты. Образовавшиеся соединения обеззараживают воду, проходящую через электролизер, окисляют другие присутствующие в ней компоненты, например, железо, марганец или сероводород.

Для предотвращения образования отложений на электродах 2 от блока питания 6 на электроды 2 подается ток с положительным или отрицательным знаком, например, вначале на электрод подан отрицательный ток и он является катодом, а затем положительный, тогда электрод становится анодом, а другой электрод - катодом и наоборот.Переполюсовка осуществляется без пауз с плавным изменением полярности, а ток подается от нескольких секунд до нескольких часов в зависимости от состава исходной воды.

Кроме того, электроды имеют титановую основу с покрытием из оксидов металлов платиновой группы, что позволяет эффективно осуществлять электрохимический процесс получения указанных выше окислителей. Электрод представляет собой систему, состоящую из прочной титановой основы и покрытия, нанесенного на эту основу. Результаты многочисленных исследований электросинтеза окислителей на электродах из графита, платины, оксидов марганца, свинца, кобальта, алюмината кобальта и оксида рутения привели к выводу о том, что наиболее эффективны покрытия из оксидов металлов платиновой группы, поскольку именно они позволяют получать максимальную концентрацию окислителей (до 10 г/л по эквиваленту активного хлора) и имеют наибольшую коррозионную стойкость, что увеличивает срок службы электродов до 8 раз. При этом межэлектродное расстояние составляет от 1 до 3 мм, что упрощает конструкцию аппарата и повышает надежность его работы.

Автоматическое управление производительностью электролизера осуществляется по величине ОВП. Сигнал от датчика 8 обрабатывает микроконтроллер 7. При снижении ОВП до определенного уровня управляющий сигнал от микроконтроллера 7 увеличивает токовую нагрузку на блоке питания 6, увеличивая тем самым интенсивность образования окислителей, и, наоборот, при увеличении ОВП микроконтроллер снижает нагрузку на блоке питания 6, уменьшая интенсивность образования дезинфектантов. Кроме того микроконтроллер 7 может уменьшить или увеличить как период (частоту) переполюсовки Т за время t, так и амплитуду к. Такая схема контроля ОВП позволяет поддерживать концентрацию окислителей на заданном постоянном уровне при меняющихся внешних условиях, например, при изменении состава воды, ее расхода, температуры и т.д. без участия человека полностью в автоматическом режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВОДЫ И УСТРОЙСТВО | 2012 |

|

RU2500625C1 |

| СПОСОБ ЭЛЕКТРОЛИЗА С УПРАВЛЕНИЕМ ПРОЦЕССОМ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВОДНЫХ РАСТВОРОВ | 2012 |

|

RU2500838C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРА И ХЛОРСОДЕРЖАЩИХ ОКИСЛИТЕЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315132C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФЕКТАНТА НА ОСНОВЕ ГИПОХЛОРИТА НАТРИЯ | 2023 |

|

RU2828663C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТОВ АНОДНОГО ОКСИЛЕНИЯ РАСТВОРА ХЛОРИДОВ ЩЕЛОЧНЫХ ИЛИ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1996 |

|

RU2088693C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВОДЫ | 1992 |

|

RU2038322C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОЮЩИХ И ДЕЗИНФИЦИРУЮЩИХ РАСТВОРОВ | 1995 |

|

RU2088539C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗЗАРАЖИВАНИЯ И ОЧИСТКИ ВОДЫ | 1992 |

|

RU2040477C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ | 2000 |

|

RU2203227C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 1992 |

|

RU2038323C1 |

Изобретение относится к способу электрохимической обработки воды дезинфектантами в виде гидроксильного радикала (ОН), атомарного кислорода (О), кислорода (O2), озона (O3), перекиси водорода (H2O2), хлорноватистой кислоты HClO и гипохлорит-иона ClO-, включающему введение в обрабатываемую воду дезинфектантов, получаемых путем прямого электролиза в проточном режиме обрабатываемой воды, содержащей 0,1÷20 мг/л хлорида натрия. Способ характеризуется тем, что образование дезинфектантов происходит за счет прямого электролиза хлоридсодержащих растворов, причем электроды имеют титановую основу с нанесенным на нее покрытием из оксидов металлов платиновой группы, межэлектродное расстояние составляет от 1 до 3 мм, а переполюсовку осуществляют без промежуточных пауз с плавным изменением полярности. Также изобретение относится к устройству. Техническим результатом изобретения является расширение области применения безреагентного обеззараживания воды прямым электролизом, увеличение срока службы электродов, повышение производительности электролизера при уменьшении образования отложений солей жесткости. 2 н. и 2 з.п. ф-лы, 4 ил., 1 табл.

1. Способ электрохимической обработки воды дезинфектантами в виде гидроксильного радикала (ОН), атомарного кислорода (О), кислорода (O2), озона (O3), перекиси водорода (H2O2), хлорноватистой кислоты HClO и гипохлорит-иона ClO-, включающий введение в обрабатываемую воду дезинфектантов, получаемых путем прямого электролиза в проточном режиме обрабатываемой воды, содержащей 0,1÷20 мг/л хлорида натрия, отличающийся тем, что образование дезинфектантов происходит за счет прямого электролиза хлоридсодержащих растворов, причем электроды имеют титановую основу с нанесенным на нее покрытием из оксидов металлов платиновой группы, межэлектродное расстояние составляет от 1 до 3 мм, а переполюсовку осуществляют без промежуточных пауз с плавным изменением полярности.

2. Способ электрохимической обработки воды дезинфектантами по п. 1, отличающийся тем, что в состав хлоридсодержащих растворов помимо NaCl входят KCl, MgCl2, LiCl, CaCl2, HCl и любые другие соединения, характерные для конкретных растворов в различном их сочетании.

3. Устройство для электрохимической обработки воды дезинфектантами по способу п. 1, содержащее корпус с входными и выходными патрубками, изменяющие полярность титановые электроды, средство подвода тока к электродам, отличающееся тем, что электроды имеют титановую основу с нанесенным на нее покрытием из оксидов металлов платиновой группы, межэлектродное расстояние составляет от 1 до 3 мм, а переполюсовку осуществляют без промежуточных пауз с плавным изменением полярности.

4. Устройство для электрохимической обработки воды дезинфектантами по п. 3, отличающееся тем, что подача тока на электроды продолжается от нескольких секунд до нескольких часов, управление электрохимическим процессом автоматизировано путем пропорционального преобразования значения окислительно-восстановительного потенциала (ОВП) в унифицированный выходной сигнал, обрабатываемый микроконтроллером, выдающим управляющее воздействие на исполнительное устройство, регулирующее величину силы тока.

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВОДЫ И УСТРОЙСТВО | 2012 |

|

RU2500625C1 |

| RU 69075 U1, 10.12.2007 | |||

| WO 1997037938 A1, 16.10.1997. | |||

Авторы

Даты

2019-10-09—Публикация

2018-05-04—Подача