Изобретение предназначено для задания давления в гидравлических системах, в широком диапазоне и с высокой точностью при разных величинах расхода, путем применения в нагнетающей и/или сбрасывающей линиях пары управляемых клапанов, между которых расположена рабочая камера изменяемого объема.

Известны конструкции для задания высокого давления (до 100 МПа) в гидравлической системе, использующие цилиндр, поршень, толкающий винт, опорную гайку, мотор -редуктор. Такие конструкции весьма громоздки и тяжелы ввиду больших нагрузок на пару винт - гайка.

Известен патент СССР №1550232, в котором в котором с помощью поворота приводного вала открывается вход жидкости в рабочую камеру, при дальнейшем повороте оси этот вход закрывается и рабочая камера соединяется со сливом. При этом давление, сообщенное рабочей камере от входа, вносит вклад в давление на сливе, и чем больше соотношение объема рабочей камеры и того, что находится далее слива, тем больше вклад величины давления на входе. Недостаток конструкции состоит в наличии подвижных частей и резиновых уплотнений, что ведет к быстрому износу, а также нет возможности варьировать объемом рабочей камеры.

Известна конструкция (патент РФ №2044291), в которой для целей задания давления используются управляемые обратные клапана, эталонный манометр. Конструкция отличается сложностью, обусловленной элементами пневматики.

Целью изобретения является создание конструкции с меньшим объемом и весом, а также лучшими показателями по точности задания давления.

Для решения применяется конструкция, в которой в одной из линий или в обеих (нагнетающей, сбрасывающей) установлены два управляемых клапана, между которыми расположена рабочая камера. При этом рабочая камера выполнена с возможностью принудительно изменять собственный объем.

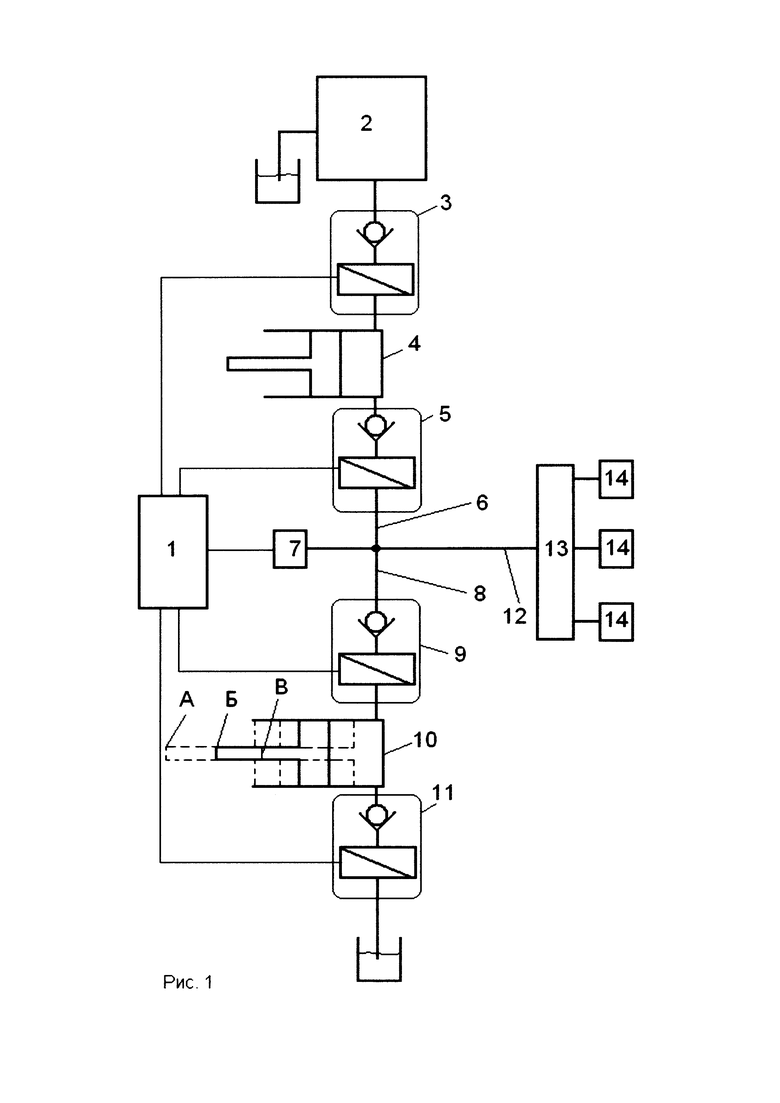

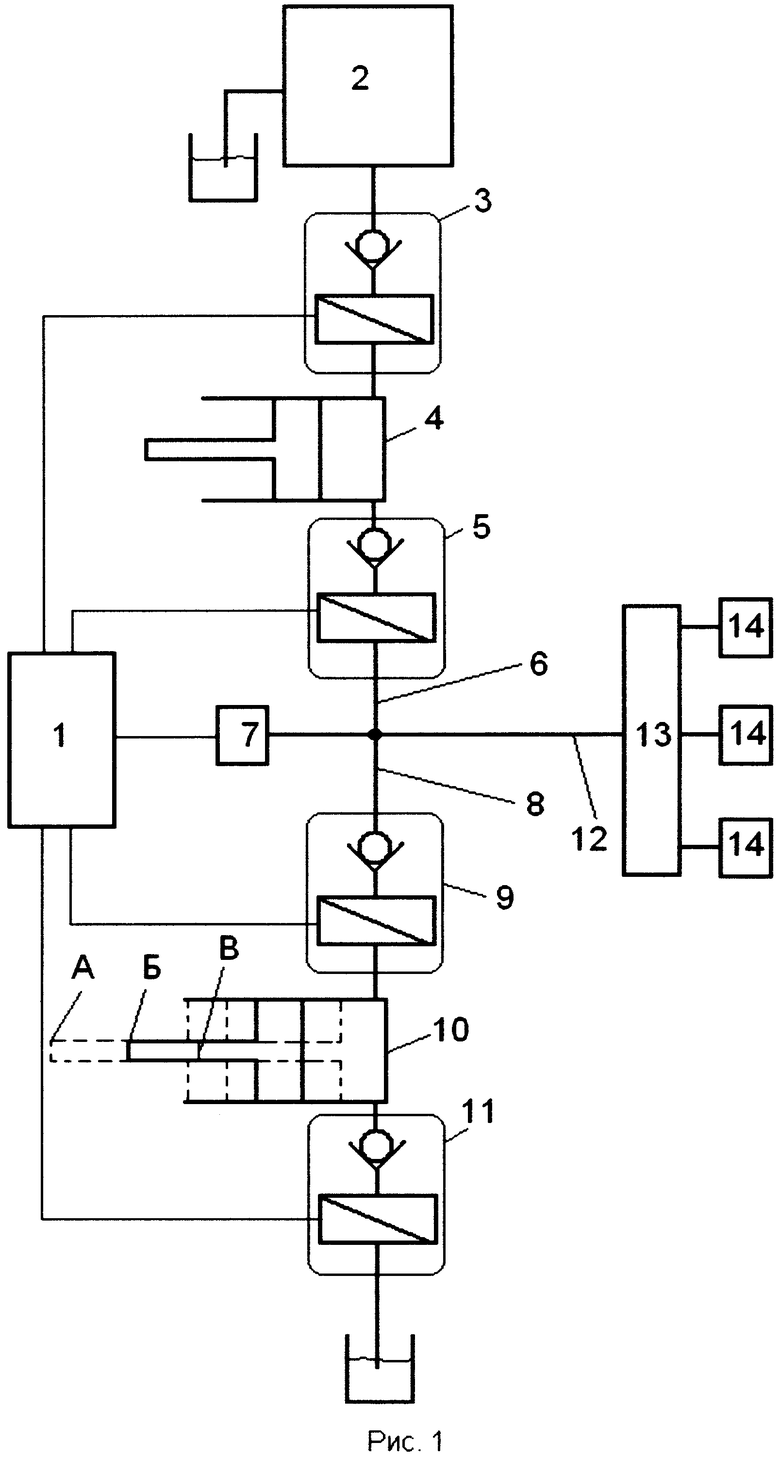

На рис 1. представлена структурная схема задатчика давления: 1 - устройство управления, 2 - насос, 3 - управляемый обратный клапан, 4 - рабочая камера, 5 - управляемый обратный клапан, 6 - нагнетающая линия, 7 - эталонный манометр, 8 - сбрасывающая линия, 9 - управляемый обратный клапан, 10 - рабочая камера, 11 - управляемый обратный клапан, 12 - линия выход, 13 - коллектор, 14 - разъемы высокого давления, а также положения рабочей камеры на примере рабочей камеры 10: А - максимальный объем рабочей камеры, Б - средний объем рабочей камеры, В - минимальный объем рабочей камеры.

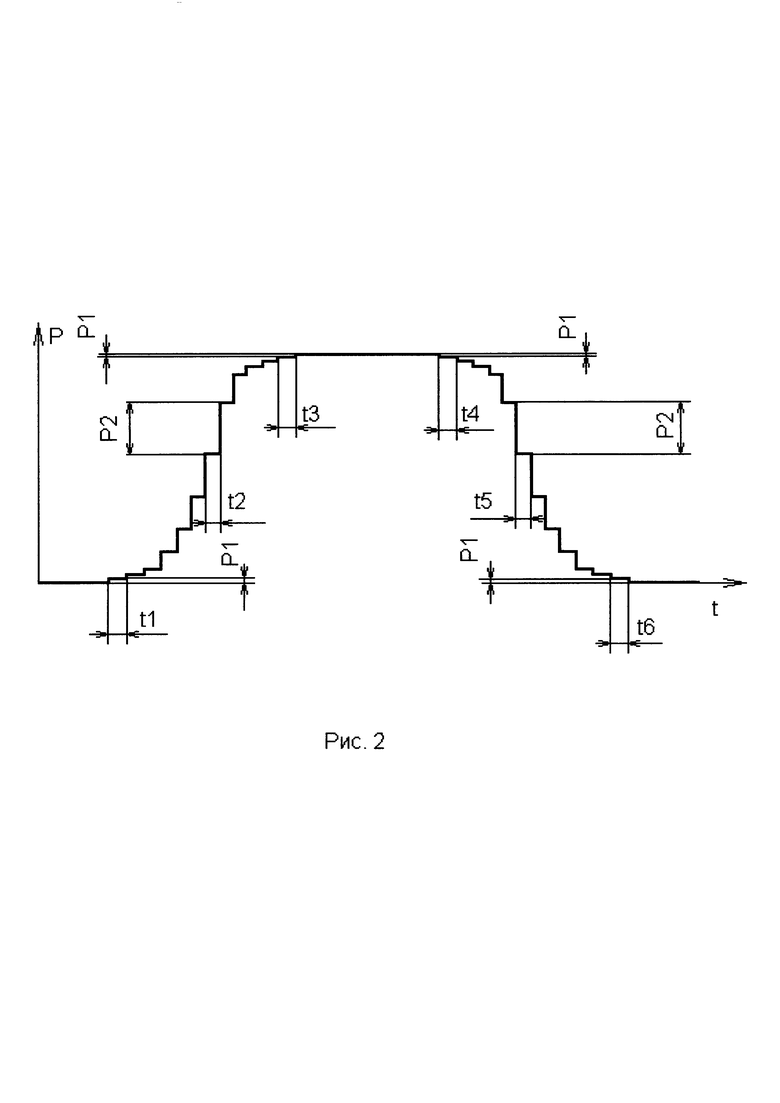

Рис 2. иллюстрирует работу задатчика давления на примере калибровки манометра (так называемый прямой и обратный ход).

Насос 2 выдает давление жидкости величиной ориентировочно на 20-30% больше, чем планируется на выходе задатчика давления. Управляемые обратные клапаны 3 и 5, рабочая камера 4 установлены на нагнетающей линии 6, а управляемые обратные клапаны 9 и 11, рабочая камера 10 установлены на сбрасывающей линии 8. Перед началом момента времени t1 на выходе давление близко к нулю. Рабочая камера 4 и рабочая камера 10 приведены в состояние минимального объема. В начале интервала времени t1 под контролем устройства управления 1 открывается управляемый обратный клапан 3, давление в рабочей камере 4 становится равным давлению насоса 2, затем управляемый обратный клапан 3 закрывается. В конце интервала времени t1 обратный клапан 5 открывается и давление рабочей камеры выравнивается с давлением линия выхода 12, затем управляемый обратный клапан 5 закрывается. Ввиду того, что объем рабочей камеры 4 минимальный (положение В) и существенно меньше объема линии выхода 12, включая коллектор 13 и разъемы высокого давления 14, прирост давления составляет величину Р1 равной приблизительно 0,05МПа. Далее процессы интервала времени t1 повторяются при этом объем рабочей камеры принудительно увеличивают до максимального (положение А) и прирост давления на интервале времени t2 составляет величину Р2 около 1МПа. Увеличение прироста давления необходимо для ускорения процесса задания давления. Затем для плавного приближения, согласно показаниям эталонного манометра 7, к требуемому значению давления (в эксперименте около 30 МПа) в линии выхода 12, объем рабочей камеры снова уменьшается до минимального (положение В) объема к интервалу времени t3. При этом манипуляции с объемом рабочей камеры 4 производились при закрытых обратных клапанах 3 и 5.

Интервалы времени t4, t5, t6 повторяют действия интервалов времени t1, t2, t3 только в качестве рабочей камеры выступает рабочая камера 10, а в качестве управляемых обратных клапанов 3 и 5 выступают управляемые обратные клапаны 9 и 11.

Массу и габариты задатчика давления удалось уменьшить почти в 2 раза по сравнению с поршневыми конструкциями, использующими пару винт - гайка при величинах давлений до 100 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для динамических испытаний рукавов | 1990 |

|

SU1828959A1 |

| Стенд для испытания изделий внутренним давлением | 1990 |

|

SU1777036A1 |

| УСТРОЙСТВО ОТБОРА ГЛУБИННЫХ ПРОБ ИЗ СКВАЖИНЫ | 2011 |

|

RU2470152C1 |

| ЗАДАТЧИК ДАВЛЕНИЯ | 1992 |

|

RU2044291C1 |

| СПОСОБ СНИЖЕНИЯ ДАВЛЕНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА В ЗАТРУБНОМ ПРОСТРАНСТВЕ ДОБЫВАЮЩИХ НЕФТЯНЫХ СКВАЖИН | 2019 |

|

RU2705654C1 |

| Устройство управления клапаном и способ регулирования потока в скважине | 2022 |

|

RU2780189C1 |

| Стенд для динамических испытаний рукавов высокого давления | 2022 |

|

RU2783583C1 |

| Система автоматического управления процессом осушки газа | 1981 |

|

SU982760A1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ СБРОСНОЙ КЛАПАН С КОНТРОЛЕМ СРАБАТЫВАНИЯ В ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СИСТЕМАХ | 2023 |

|

RU2823599C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ СТРОИТЕЛЬНЫХ ЭЛЕМЕНТОВ | 1969 |

|

SU233278A1 |

Изобретение предназначено для задания давления в гидравлических системах, в широком диапазоне и с высокой точностью при разных величинах расхода. Задатчик давления содержит насос, эталонный манометр, линию выхода, нагнетающую линию и сбрасывающую линию. При этом каждая из нагнетающей и сбрасывающей линий содержит по два управляемых клапана и по рабочей камере изменяемого объема между клапанами, при этом эталонный манометр и линия выхода установлены между нагнетающей и сбрасывающей линиями. Технический результат заключается в уменьшении габаритов и массы. 2 ил.

Задатчик давления, содержащий насос, эталонный манометр, линию выхода, нагнетающую линию и сбрасывающую линию, отличающийся тем, что каждая из нагнетающей и сбрасывающей линий содержит по два управляемых клапана и по рабочей камере изменяемого объема между клапанами, при этом эталонный манометр и линия выхода установлены между нагнетающей и сбрасывающей линиями.

| ЗАДАТЧИК ДАВЛЕНИЯ | 1992 |

|

RU2044291C1 |

| Способ задания давления в контролируемом объеме и установка для его осуществления | 2017 |

|

RU2650721C1 |

| СПОСОБ ЗАДАНИЯ ДАВЛЕНИЯ В КОНТРОЛИРУЕМОМ ОБЪЕМЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319126C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ (ВАРИАНТЫ) И ТОПЛИВНАЯ СИСТЕМА | 2015 |

|

RU2676905C2 |

| Электромагнитный насос | 1980 |

|

SU918506A1 |

| СПОСОБ ТОРМОЖЕНИЯ КАТАПУЛЬТНОГО КРЕСЛА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2500583C2 |

| KR 1020060117577 A, 17.11.2006. | |||

Авторы

Даты

2019-10-09—Публикация

2019-01-22—Подача