Область техники, к которой относится изобретение

Изобретение относится к устройствам для очистки рабочих и диэлектрических жидкостей (масел и топлив) от механических примесей.

Уровень техники

Из уровня техники известен электрический очиститель диэлектрических жидкостей, состоящий из корпуса, ограничительных пластин, набора соединительных электродов, поплавкового запорного клапана, продольных электрических перегородок, патрубков подвода и отвода очищенной жидкости, изоляционных прокладок, крышек, шпилек крепления, проводки электропитания и деталей крепления (SU691199, опубл. 15.10.1979).

Недостатком данного устройства является нестабильное электромагнитное поле из-за нерегулируемого высоковольтного блока питания электрофильтра, изменение электромагнитного поля по мере накопления загрязнений

Наиболее близким аналогом является фильтр очистки диэлектрических жидкостей, характеризующийся тем, что он включает в себя корпус, состоящий из двух частей, соединенных между собой фланцевыми соединениями, и фиксирование корпуса под углом 20°±5°, причем верхняя часть содержит блок питания осадительных электродов, а нижняя включает в себя пакет пластин осадительных электродов, которые имеют прорези, охватывающие всю площадь электрода, имеющие ширину 1 мм, а диэлектрические пластины имеют прорези шириной 5 мм (RU158784, опубл. 20.01.2016).

Недостатком данного устройства является низкая эффективность очистки диэлектрических жидкостей, нестабильное электромагнитное поле из-за нерегулируемого высоковольтного блока питания электрофильтра, изменение электромагнитного поля по мере накопления загрязнений, низкая надежность и неудобство эксплуатации, высокая материалоемкость.

Раскрытие изобретения

Техническая задача заключается в создании устройства, способного эффективно выполнять очистку диэлектрических жидкостей.

Технический результат заключается в повышении эффективности очистки диэлектрических жидкостей, стабилизации электромагнитного поля электрофильтра, увеличении площади поверхности электрофильтра путем создания развитой поверхности токонесущих элементов фильтра, не изменяя его массогабаритных размеров, повышении надежности и удобства эксплуатации, снижении материалоемкости.

Технический результат достигается за счет того, что электрофильтр для очистки рабочих и диэлектрических жидкостей содержит корпус с входным и выходным патрубками, высоковольтный блок питания, расположенный в корпусе наборный блок из четного количества токонесущих пластин и нечетного количества диэлектрических проставок с отверстиями для токонесущих и силовых крепежных элементов, переднюю и заднюю пробки, токонесущие и силовые крепежные элементы, при этом поверхность токонесущих пластин выполнена с пористым керамическим диэлектрическим напылением.

Отверстие токонесущих пластин для токонесущей шпильки выполнено с внутренними зубцами.

Высоковольтный блок питания выполнен управляемым по току и напряжению на внешней части корпуса электрофильтра с возможностью работы в режиме короткого замыкания.

Высоковольтный блок питания выполнен с возможностью работы при напряжении 1250 вольт – 4750 вольт.

На лицевой поверхности пробок выполнены сквозные отверстия, диаметром, достаточным для прохождения пальцев рук пользователя.

По окружности каждой пробки выполнено уплотнение.

Краткое описание чертежей

Фиг. 1 – Электрофильтр в сборе, без корпуса;

Фиг. 2 – Токонесущая пластина;

Фиг. 3 – Диэлектрическая проставка;

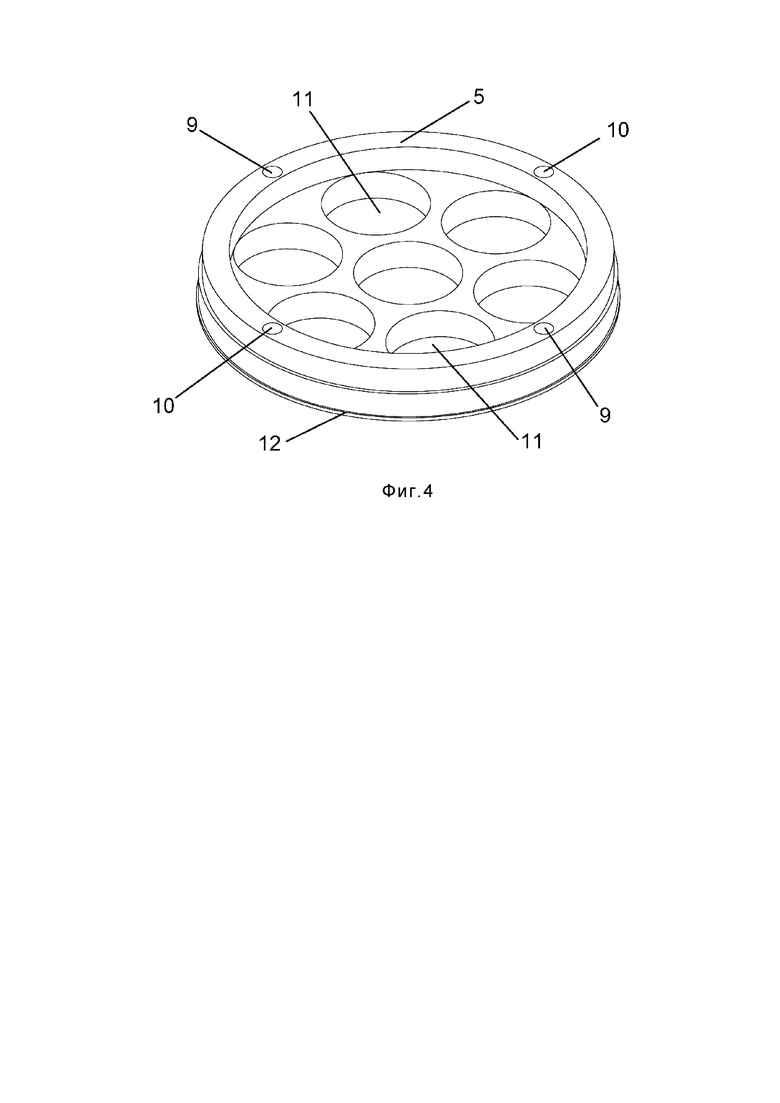

Фиг. 4 – Пробка.

Осуществление изобретения

Электрофильтр предназначен для очистки рабочих и диэлектрических жидкостей (масел, топлив), состоит из механической части, а именно из цилиндрического корпуса с входным и выходным патрубками, расположенного в корпусе наборного блока из четного количества токонесущих пластин 1 и нечетного количества диэлектрических проставок 2 с отверстиями для токонесущих 3 и силовых 4 крепежных элементов, передней 5 и задней 6 пробок, токонесущих 7 и силовых 8 крепежных элементов (шпилек), и электрической части, а именно из высоковольтного управляемого по току и напряжению блока питания, закрепленного на внешней части корпуса электрофильтра, с возможностью работы в режиме короткого замыкания, электрической обвязки и контура заземления.

Токонесущие пластины 1 и диэлектрические проставки 2 имеют прорези. Ширина прорезей токонесущих пластин меньше чем ширина прорезей диэлектрических проставок. Прорези токонесущих пластин охватывают всю площадь и вместе с прорезями диэлектрических проставок образуют ячейки-накопители загрязнений.

На поверхность токонесущих пластин 1 нанесено пористое керамическое диэлектрическое напыление, например, оксидированием. Кроме того, в токонесущих пластинах 1, отверстие 3 для токонесущей шпильки 7 сделано с внутренними зубцами.

Передняя 5 и задняя 6 пробки расположены соответственно в передней и задней частях корпуса электрофильтра, выполнены круглыми, в размер внутреннего диаметра цилиндрического корпуса, со сквозными отверстиями 9, 10 по краям для токонесущих и силовых крепежных элементов и предназначены для удержания набора пластин и проставок в собранном виде и фиксации в необходимом положении в корпусе. При этом на лицевой поверхности пробок выполнены дополнительные сквозные отверстия 11, повышающие жесткость пробок, снижающие их материалоемкость, а также повышающие удобство монтажа и демонтажа пробок, поскольку данные отверстия 11 имеют диаметр, достаточный для прохождения пальцев рук пользователя, захвата пробки пальцами и ее снятия/установки. Кроме того, по окружности каждой пробки выполнено уплотнение 12 для лучшей герметизации и фиксации пробок с набором пластин и проставок в цилиндрическом корпусе.

В отличии от наиболее близкого аналога, в заявленном решении высоковольтный блок питания закреплен на внешней части корпуса электрофильтра. Такое расположение высоковольтного блока питания позволяет обеспечить максимально эффективную работу электрофильтра, не создавая различных помех работе элементам, расположенным внутри корпуса, обеспечивая безопасность при выходе блока из строя, повышая удобство его ремонта, монтажа/демонтажа, снижая материалоемкость устройства в целом.

Высоковольтный блок питания, плавно управляемый по силе тока и напряжению, обеспечивает стабилизацию электрического поля, с расширением режимов его работы до работы в режиме короткого замыкания как нормального состояния. Управление электромагнитным (электростатическим) полем позволяет настраивать работу электрофильтра под различные типы загрязнений или их комбинации. Наилучшие результаты по очистке диэлектрических жидкостей достигаются при напряжении между 1250 вольт – 4750 вольт.

За счет нанесения пористого керамического диэлектрического напыления на токонесущие пластины обеспечивается увеличение площади фокусирующих элементов. Указанное напыление в комплекте с управляемым высоковольтным блоком питания позволяет наиболее эффективно извлекать механические загрязнения из диэлектрических жидкостей (масел, топлива).

Дополнительно при использовании указанного покрытия при прохождении загрязненных диэлектрических жидкостей (масел, топлив) возникает вторичное статическое поле. Вторичное электростатическое поле возникает вследствие прохождения разнозаряженных частиц загрязнений через решетку электромеханической части фильтра.

Устройство работает следующим образом.

Через входной патрубок загрязненная диэлектрическая жидкость (масло, топливо) поступает в корпус. Загрязненная диэлектрическая жидкость проходит через прорези, токонесущих пластин 1, подвергается воздействию электростатических полей, возникающих при подаче электричества на шпильки 7 с помощью высоковольтного блока питания. Токонесущие пластины 1 чередуются между собой через одну пластину и на четные и нечетные токонесущие пластины 1 подается разнонаправленное напряжение. Между всеми токонесущими пластинами находятся диэлектрические проставки 2. Одна из шпилек соединяется с положительным потенциалом, другая с отрицательным. Между пластинами создается разность потенциалов. При подаче напряжения 1250 вольт – 4750 вольт (в зависимости от типов загрязнений или их комбинации), нейтральные частицы загрязнений приобретают положительные и отрицательные заряды, притягиваются к друг другу, укрупняются и извлекаются из потока жидкого диэлектрика, оседают и удерживаются в ячейках-накопителях загрязнений, образованных токонесущими пластинами и диэлектрическими проставками. Очищенная диэлектрическая жидкость отводится из корпуса через соответствующий выходной патрубок.

Для лучшего контакта токонесущей шпильки с токонесущими пластинами и лучшей стабилизации электромагнитного поля, отверстие токонесущих пластин для токонесущей шпильки выполнено с внутренними зубцами. Для увеличения полезной площади токонесущих пластин на них нанесено пористое диэлектрическое напыление.

Высоковольтный блок питания создает и удерживает магнитное поле на постоянном уровне путем изменения силы тока и напряжения. Наилучшие результаты по очистке диэлектрических жидкостей достигались при напряжении между 1250 вольт – 4750 вольт. При выборе напряжения меньше 1250 вольт не возникало необходимого электрического поля, намагничивание примесей было слабым, а при выборе напряжения больше 4750 вольт, происходило дополнительное намагничивание примесей и срыв примесей с элетрофильтра.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ КАЧЕСТВА РАБОЧИХ И ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 2018 |

|

RU2694667C1 |

| КОМБИНИРОВАННЫЙ ЭЛЕКТРООЧИСТИТЕЛЬ | 2006 |

|

RU2314875C1 |

| ЭЛЕКТРИЧЕСКИЙ ОЧИСТИТЕЛЬ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ И ГАЗОВ | 2004 |

|

RU2262387C1 |

| СПОСОБ ЭЛЕКТРООЧИСТКИ ЖИДКИХ ДИЭЛЕКТРИЧЕСКИХ СРЕД | 1997 |

|

RU2121883C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ СТЕРИЛЬНОЙ СРЕДЫ | 2009 |

|

RU2407548C2 |

| УНИВЕРСАЛЬНЫЙ ТОПЛИВНЫЙ ЭЛЕКТРООЧИСТИТЕЛЬ | 1993 |

|

RU2040971C1 |

| ЭЛЕКТРИЧЕСКИЙ ОЧИСТИТЕЛЬ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ С ЭЛЕКТРИЧЕСКОЙ РЕГЕНЕРАЦИЕЙ ЭЛЕКТРОДОВ | 2010 |

|

RU2429916C1 |

| Электрический очиститель диэлектрических жидкостей | 1983 |

|

SU1242237A1 |

| Топливный электрофильтр | 1983 |

|

SU1113154A1 |

| СПОСОБ ЭЛЕКТРООЧИСТКИ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2420356C1 |

Изобретение относится к устройствам для очистки рабочих и диэлектрических жидкостей (масел и топлив) от механических примесей. Устройство содержит корпус с входным и выходным патрубками, высоковольтный блок питания, расположенный в корпусе наборный блок из четного количества токонесущих пластин и нечетного количества диэлектрических проставок с отверстиями для токонесущих и силовых крепежных элементов, переднюю и заднюю пробки, токонесущие и силовые крепежные элементы. Поверхность токонесущих пластин выполнена с пористым керамическим диэлектрическим напылением. Отверстия токонесущих пластин для токонесущих шпилек выполнены с внутренними зубцами. Повышается эффективность очистки диэлектрических жидкостей, стабилизируется электромагнитное поле, увеличивается площадь поверхности путем создания развитой поверхности токонесущих элементов фильтра, не изменяя его массогабаритных размеров, повышается надежность и удобство эксплуатации, снижается материалоемкость. 4 з.п. ф-лы, 4 ил.

1. Электрофильтр для очистки рабочих и диэлектрических жидкостей, характеризующийся тем, что содержит корпус с входным и выходным патрубками, высоковольтный блок питания, расположенный в корпусе наборный блок из четного количества токонесущих пластин и нечетного количества диэлектрических проставок с отверстиями для токонесущих и силовых крепежных элементов, переднюю и заднюю пробки, токонесущие и силовые крепежные элементы, при этом поверхность токонесущих пластин выполнена с пористым керамическим диэлектрическим напылением, при этом токонесущие элементы выполнены в виде шпилек, а отверстия токонесущих пластин для токонесущих шпилек выполнены с внутренними зубцами.

2. Электрофильтр по п.1, характеризующийся тем, что высоковольтный блок питания выполнен управляемым по току и напряжению на внешней части корпуса электрофильтра с возможностью работы в режиме короткого замыкания.

3. Электрофильтр по п.1, характеризующийся тем, что высоковольтный блок питания выполнен с возможностью работы при напряжении 1250 вольт – 4750 вольт.

4. Электрофильтр по п.1, характеризующийся тем, что на лицевой поверхности пробок выполнены сквозные отверстия диаметром, достаточным для прохождения пальцев рук пользователя.

5. Электрофильтр по п.1, характеризующийся тем, что по окружности каждой пробки выполнено уплотнение.

| 0 |

|

SU158784A1 | |

| Электрогидрофильтр | 1958 |

|

SU130293A1 |

| RU 2058828 C1, 27.04.1996 | |||

| US 3980541 A, 14.09.1976 | |||

| US 4961845 A, 09.10.1990 | |||

| US 2001037941 A1, 08.11.2001. | |||

Авторы

Даты

2019-10-15—Публикация

2018-10-02—Подача