Изобретение относится к области очистки от воды и механических загрязнений жидких диэлектрических сред, в том числе гидравлических жидкостей и углеводородных топлив и масел, с помощью сильных электрических полей.

В известном техническом решении по авт. свид. 1016889 напряжение на рабочих электродах электросепаратора выбирается близким к пробивному, но на источнике питания ограничивают ток разряда до величины, обеспечивающей самозатухание процесса.

Недостатком указанного способа является необходимость использования усложненной конструкции высоковольтного источника питания и работа электросепаратора на повышенных напряжениях (близких к пробивному), что для масел и высококачественных гидравлических жидкостей неприемлемо из-за резкого повышения требований к изоляционным элементам (вводам, диэлектрическим прокладкам и т.д.).

Из зарубежных аналогов известно техническое решение по патенту США N 4248686 от 3.02.81 г. , где делается попытка совместить механический (цилиндрический пористый фильтр из угля или нержавеющей стали) и электрический фильтр в виде цилиндрического конденсатора, где на центральный электрод подается рабочее напряжение. Указанный способ требует обязательного добавления разбавительной жидкости с более низкой диэлектрической постоянной и имеет очень ограниченную грязеемкость, что резко снижает его ресурс до регенерации.

Наиболее близким к предлагаемому техническому решению является техническое решение по авт. свид. N 1127895 от 10.06.83 г. "Способ автоматического регулирования электрообезвоживания", согласно которому высокое напряжение U на рабочих электродах электросепаратора изменяется в зависимости от произведения (U•C), где C - обводненность водонефтяной эмульсии. Помимо спорности самого принципа регулирования (гиперболическая зависимость) в известном выше способе по существу отсутствует непосредственная связь между обводненностью и действующей в электросепараторе напряженностью электрического поля.

Задачей предлагаемого технического решения является разработка и создание способа электроочистки жидких диэлектрических сред, например, углеводородных топлив и масел, свободного от перечисленных недостатков.

Для этого в известном способе электроочистки, включающем обезвоживание очищаемой жидкой диэлектрической среды путем пропускания ее через блоки с периодической системой пассивных и активных электродов, на которые подают высокое напряжение, предусмотрено предварительное пропускание очищенной жидкости через систему механических и магнитных фильтров для удаления крупных металлических примесей с последующим обезвоживанием путем пропуска очищаемой жидкости через блочную систему электросепараторов со вспомогательными наведенными электрическими полями и повышением от блока к блоку подаваемого на рабочие электроды высокого напряжения по мере обезвоживания, а величину напряжения устанавливают в зависимости от величины наведенного на пассивных электродах электросепаратора потенциала, после чего производят электрофильтрацию обезвоженной смеси с помощью электрофильтров, осуществляя автоматическую регенерацию накопительного фильтра по мере заполнения его грязевых ячеек. При этом вспомогательное наведенное электрическое поле между последовательно соединенными блоками электросепаратора создают с помощью электрически изолированных от корпуса и высоковольтного источника питания металлических сеток, размещаемых на входе и выходе каждого блока. Причем создаваемое между рабочими электродами в электрофильтрах электроочистителя электрическое поле формируют с помощью диэлектрической прокладки, которая повторяет форму рабочих электродов.

Предусматриваемую в способе очистки регенерацию накопительного фильтра электроочистителя осуществляют подачей на рабочие электроды переменного напряжения с малой частотой и амплитудой, равной не менее половинного значения рабочего напряжения.

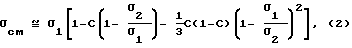

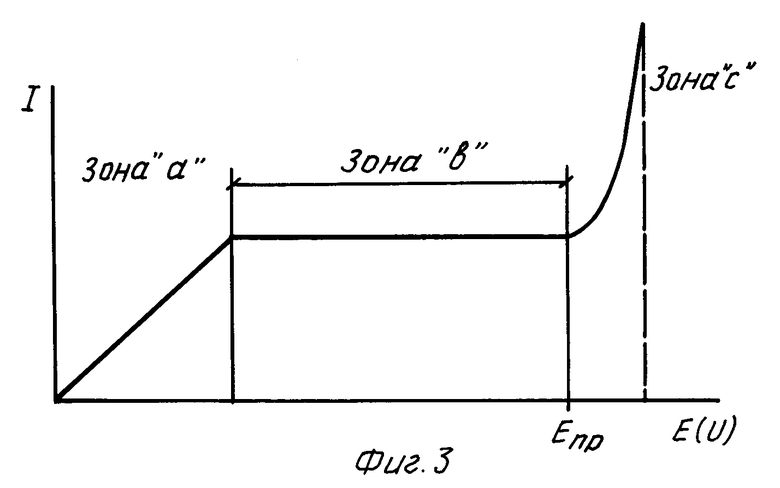

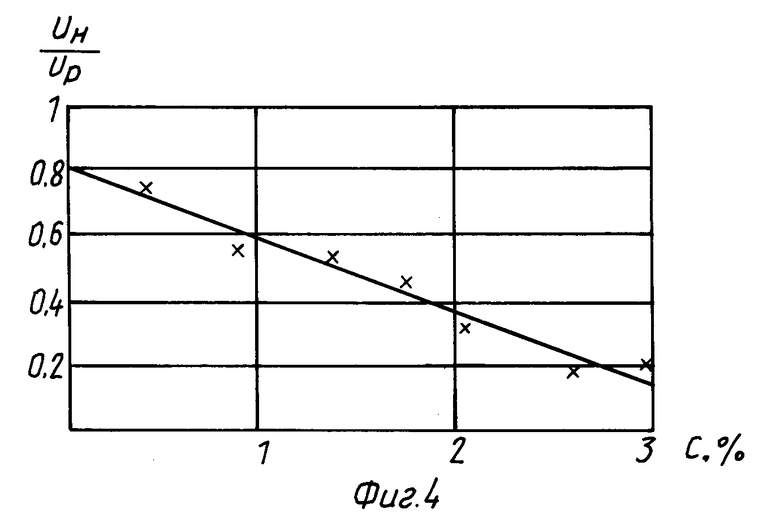

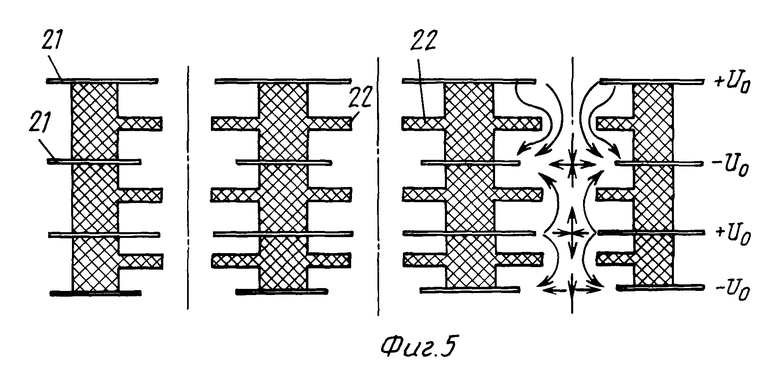

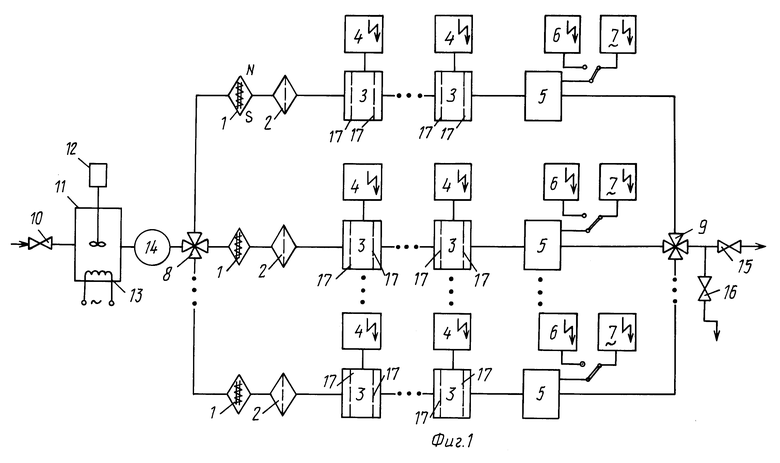

Сущность предлагаемого изобретения поясняется чертежами, где на фиг. 1 представлена схема системы полной технологической цепи для электроочистки диэлектрических жидкостей; на фиг. 2 - иллюстрация принципиальной конструкции одного блока электросепаратора и механизм создания вспомогательного поля; на фиг. 3 - вольтамперная характеристика обрабатываемой водоэмульсионной смеси; на фиг. 4 - пример зависимости наведенного на пассивных электродах потенциала от обводненности для одной из конструкций; на фиг. 5 - разрез ряда ячеек электросепаратора, иллюстрирующих место расположения диэлектрической прокладки между рабочими электродами электрофильтра.

Производительность всей технологической цепи обеспечивается параллельным соединением частных технологических цепей с фиксированной производительностью (например, 0,5 или 1,0 м3/ч), каждая из которых содержит магнитный фильтр 1, механический фильтр 2, несколько блоков (ступеней) электросепаратора 3 с индивидуальными высоковольтными источниками питания 4. Последний блок электросепаратора соединен с электрофильтром 5, снабженным двумя источниками питания на постоянном 6 и переменном токе 7. Цепь снабжена разделительным вентилем 8 и суммирующим вентилем 9.

Кроме того, на общем входе технологической цепи имеется входной вентиль 10, бак 11 для обрабатываемой жидкости с перемешивающим устройством 12 и нагревателем 13 (при очистке масел с вязкостью выше 10 сСт), а также насосом 14 для перекачки обрабатываемой жидкости. На общем выходе установлены два вентиля: 15 - для спуска загрязнений при регенерации электрофильтра и 16 - для пропуска очищенной жидкости.

В электросепараторе 3 (см. фиг. 1 и 2) имеются механические сетки 17, размещаемые на входе и выходе каждого блока, для создания вспомогательного наведенного электрического поля. Указанные сетки 17 электрически изолированы с помощью изоляторов 18 от корпуса и высоковольтного источника питания. Внутри электросепаратора 3 по его длине расположены рабочие 19 и пассивные 20 электроды.

Между рабочими электродами 21 электрофильтра (см. фиг. 5) размещены диэлектрические прокладки 22 для формирования электрического поля между упомянутыми рабочими электродами.

В процессе очистки диэлектрическая жидкость (топливо, масло), подлежащая очистке, поступает через приемный патрубок и вентиль 10 в приемный бак 11, где перемещается специальным устройством 12 и с помощью насоса 14 через распределительный вентиль 8 подается на систему параллельных фильтров и электроочистителей. Если вязкость очищаемой среды более 10 сСт (10 мм2/с), то очищаемая жидкость предварительно нагревается до t = 70oC для понижения вязкости (это особенно важно для некоторых сортов масел).

Разделение технологической цепи на блочно-модульные параллельные линии обусловлено соображениями стандартизации разрабатываемых блоков и универсальностью предлагаемой технологии. При таком построении достаточно отработать технологию электроочистки лишь в одной параллельной цепи, а требуемая производительность обеспечивается выбором мощности насоса и числом собираемых параллельных цепей.

В каждой из параллельных цепей очищаемая жидкость проходит через магнитный фильтр 1, где задерживаются крупные ферромагнитные частицы размером до 10-15 мкм, а диэлектрические загрязнения тех же размеров задерживаются обычным механическим фильтром 2.

Вода и загрязнения меньших размеров вместе с очищаемой жидкостью поступают далее на отдельные блоки электросепаратора 3. После оконечного блока электросепаратора 3 очищаемая жидкость попадает в электрофильтр 5, где производится задерживание мельчайших частиц загрязнений.

Регенерация электрофильтра (после заполнения его ячеек загрязнениями) осуществляется подачей переменного напряжения малой частоты (f<10 Гц) с амплитудой, равной не менее половинного значения рабочего напряжения. При этом выходной вентиль 16 закрывается, а спуск загрязнений осуществляется через вентиль 15.

В электросепараторе существенно геометрическое расположение вспомогательных электродов: пассивные электроды 20 располагаются по эквипотенциальным поверхностям создаваемого рабочими электродами электрического поля, а сетки на входе и выходе - по силовым линиям этого же поля.

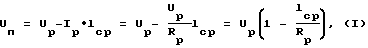

В первом случае - для пассивных электродов их потенциал определяется падением напряжения от рабочего тока электродов на некотором среднем расстоянии lср между пассивными и рабочими электродами, т.е.

где

Rр - сопротивление растекания между рабочими электродами и корпусом электросепаратора.

В свою очередь сопротивление растекания Rр является функцией проводимости смеси воды и диэлектрической жидкости σсм

где

A1 постоянный коэффициент, зависящий от геометрических размеров рабочих электродов.

Согласно [4]

где

σ1 - удельная проводимость чистой диэлектрической жидкости;

σ2 - удельная проводимость воды.

Так как σ2 ≫ σ1, то справедливо следующее приближение σсм ≅ σ2C , т.е. удельная проводимость смеси пропорциональна обводненности очищаемой жидкости.

Отсюда следует, что потенциал пассивных электродов будет приближенно равен

где

Таким образом, с увеличением обводненности жидкости потенциал пассивных электродов падает, а с уменьшением обводненности - возрастает. Это свойство пассивных электродов и учтено при выборе закона регулирования напряжения на рабочих электрода. По мере обезвоживания потенциал пассивных электродов возрастает и в той же мере можно повысить потенциал рабочих электродов, не достигая пробивного напряжения, что иллюстрируется вольтамперной характеристикой (см. фиг. 3). Этот график содержит три зоны a, b, c. В первой зоне "a" ток от приложенного напряжения зависит линейно. В этой зоне ток переносится ионами, причем процесс их регенерации преобладает над процессом рекомбинации, что и обеспечивает в этой зоне справедливость закона Ома. Во второй зоне "b" суммарный ток не зависит от приложенного напряжения U, т.е. имеет место ток насыщения. В этой области процессы рекомбинации ионов преобладают над процессами генерации. Поскольку число носителей электрического заряда (ионов) в этом случае ограничено, то и сам закон Ома несправедлив. И, наконец, третья зона "с" характеризуется лавинообразным возрастанием тока при незначительном увеличении поля. В этой области происходит электрический пробой и ударная ионизация воздуха, и отсюда как следствие резкое возрастание тока из-за увеличения числа носителей зарядов. Значение напряженности электрического поля, при котором возникает лавинообразное возрастание тока, характеризует электрическую прочность смеси Eпр[кВ/см]. По мере обезвоживания электрическая прочность смеси возрастает от (5-6) кВ/см (при обводнении (3-10)%) до (20-40) кВ/см - для чистого топлива.

Эта закономерность и используется при выборе закона регулирования рабочего напряжения, а слежение за степенью обводненности смеси осуществляют путем измерения потенциала пассивных электродов.

Экспериментальная зависимость наведенного потенциала на пассивных электродах (Uп) от обводненности среды (C, %) для одного из видов топлива (типа Л-0,5-62) и конструкции электросепаратора, подобного представленному фиг. 2, изображена на фиг. 4. Из приведенного графика следует практически линейный закон изменения потенциала от обводненности.

Следует отметить, что представленная зависимость может меняться (смещаться вверх и вниз для различных конструкций электросепаратора и типов топлива и масла), но закон изменения от обводненности по-прежнему остается близким к линейному. Иной принцип работы металлических сеток, установленных на входе и выходе блока электросепаратора. В силу того, что они установлены по силовым линиям, наведенный потенциал на них будет на 20-30% меньше потенциала на рабочих электродах, иметь тот же знак и по крайней мере Uср Uр/2, т.е. больше половины рабочего потенциала. По мере возрастания рабочего напряжения будет также возрастать и потенциал наведенных сеток. Наличие двух (хотя и неравных) одноименнo заряженных электродов обусловит возникновение между ними сильно неоднородного электрического поля и появление вблизи сеток зоны с нулевой напряженностью электрического поля (E ≃ 0), т.е. появление так называемых "силовых" ям. Глобулы воды, оставшиеся в среде после прохода рабочих электродов, приобретают одноименный заряд и, двигаясь к выходной сетке, отталкиваются от нее и собираются в области нулевой напряженности электрического поля. Здесь они сталкиваются и коагулируются в более крупные частицы, которые под действием силы тяжести оседают на корпус электросепаратора.

Uр/2, т.е. больше половины рабочего потенциала. По мере возрастания рабочего напряжения будет также возрастать и потенциал наведенных сеток. Наличие двух (хотя и неравных) одноименнo заряженных электродов обусловит возникновение между ними сильно неоднородного электрического поля и появление вблизи сеток зоны с нулевой напряженностью электрического поля (E ≃ 0), т.е. появление так называемых "силовых" ям. Глобулы воды, оставшиеся в среде после прохода рабочих электродов, приобретают одноименный заряд и, двигаясь к выходной сетке, отталкиваются от нее и собираются в области нулевой напряженности электрического поля. Здесь они сталкиваются и коагулируются в более крупные частицы, которые под действием силы тяжести оседают на корпус электросепаратора.

Эффективность электрофильтрации повышается тем, что между рабочими электродами электрофильтра размещается диэлектрическая прокладка специальной конструкции 22 (фиг. 5), формирующая дополнительные области задержки загрязнений и повышающая величину пробивного напряжения в среде за счет увеличения длины силовых линий между рабочими электродами. Отличительной особенностью этой прокладки является повторение формы рабочих электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ТОПЛИВНЫЙ ЭЛЕКТРООЧИСТИТЕЛЬ | 1993 |

|

RU2040971C1 |

| СПОСОБ ЭЛЕКТРООЧИСТКИ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2420356C1 |

| ТОПЛИВНЫЙ ЭЛЕКТРОСЕПАРАТОР | 1992 |

|

RU2064847C1 |

| Электрический сепаратор диэлектрических жидкостей | 1982 |

|

SU1011265A1 |

| Способ регенерации электроочистителя жидкости | 1990 |

|

SU1722593A1 |

| Установка для очистки диэлектрических жидкостей от механических примесей | 1986 |

|

SU1353507A1 |

| Электроочиститель масла | 1983 |

|

SU1110475A1 |

| ЭЛЕКТРИЧЕСКИЙ ОЧИСТИТЕЛЬ МИНЕРАЛЬНЫХ МАСЕЛ | 1991 |

|

RU2021855C1 |

| Топливный электрофильтр | 1983 |

|

SU1113154A1 |

| Осадительный электрод электроочистителя диэлектрических жидкостей | 1989 |

|

SU1736614A1 |

Использование: очистка от воды и механических загрязнений жидких диэлектрических сред, углеводородных топлив и масел с помощью сильных электрических полей. При электроочистке жидких диэлектрических сред, например углеводородных топлив и масел, включающей обезвоживание очищаемой среды путем пропускания ее через блоки электросепаратора с периодической системой пассивных и активных электродов, на которые подают высокое напряжение, перед обезвоживанием смеси производят предварительную фильтрацию крупных металлических загрязнений, пропуская очищаемую среду через систему магнитных и механических фильтров, а процесс обезвоживания осуществляют, создавая между отдельными последовательно соединенными блоками электросепаратора с электродными системами вспомогательное наведенное электрическое поле, при этом рабочее напряжение блоков линейно повышают от входного блока к выходному, причем величину рабочего напряжения на выходном блоке устанавливают пропорционально величине потенциала наведенного электрического поля на пассивных электродах этого же блока, после чего производят электрофильтрацию смеси, пропуская ее через систему электрофильтров, осуществляя автоматическую регенерацию накопительного фильтра по мере заполнения его грязевых ячеек. Изобретение позволяет увеличить эффективность очистки жидких диэлектрических сред. 3 з.п.ф-лы, 5 ил.

| SU 1016889 A1, 07.01.83 | |||

| US 4248686 A1, 03.02.81 | |||

| Способ автоматического регулирования процесса электрообезвоживания эмульсий | 1983 |

|

SU1127895A1 |

| Способ обезвоживания и обессоливания нефти | 1982 |

|

SU1158212A1 |

| Устройство для очистки жидкости в электрическом поле | 1976 |

|

SU617045A1 |

Авторы

Даты

1998-11-20—Публикация

1997-06-26—Подача