Изобретение относится к очистке топлива от воды и механических загрязнений с помощью сильных электрических полей.

Наиболее близким прототипом является устройство, в котором одновременная очистка топлива от воды и загрязнений осуществляется комбинацией электрических систем гофрированных сетчатых электродов и механических пространство между электродами заполнено эластичным органическим волокном. Основным недостатком этого устройства является необходимость периодической замены этого волокна при его загрязнении, хотя частичная чистка его и может производиться электрическим методом подачей переменного напряжения частотой 2-5 Гц.

Цель изобретения одновременная очистка топлива от загрязнений и воды, снижение эксплуатационных расходов, удобство обслуживания.

Это достигается использованием специальных конструкций электросепаратора и электрофильтра, объединенных своими рабочими камерами. В электросепараторе емкость для сбора отсепарированной воды отделена от рабочей камеры с электродами, с одной стороны, а с другой рабочая камера электросепаратора соединена коротким трубопроводом с рабочей камерой электрофильтра. Внутри трубопровода размещена водоотталкивающая металлическая сетка. В свою очередь, по новому построена электродная система в рабочей камере электрофильтра осадительные электроды выполнены в виде набора металлических и диэлектрических цилиндров с отверстиями по радиальным направлениям этих цилиндров. Именно по ним проходит топливо от периферии к центральной выводной трубе.

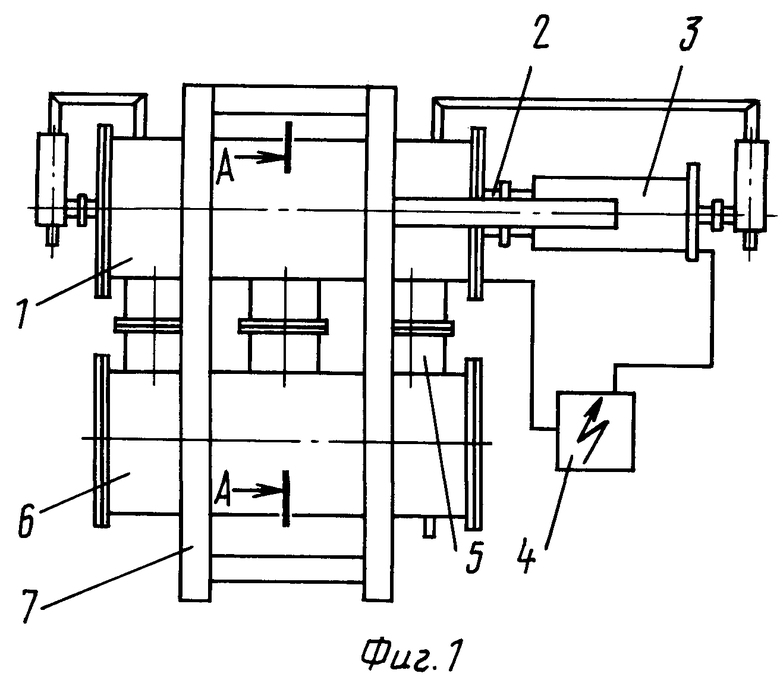

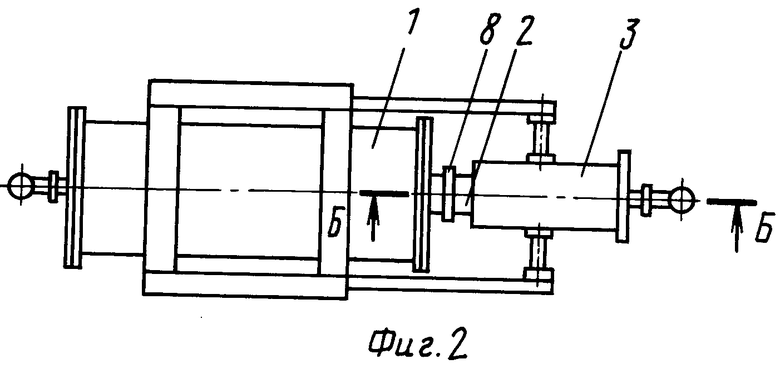

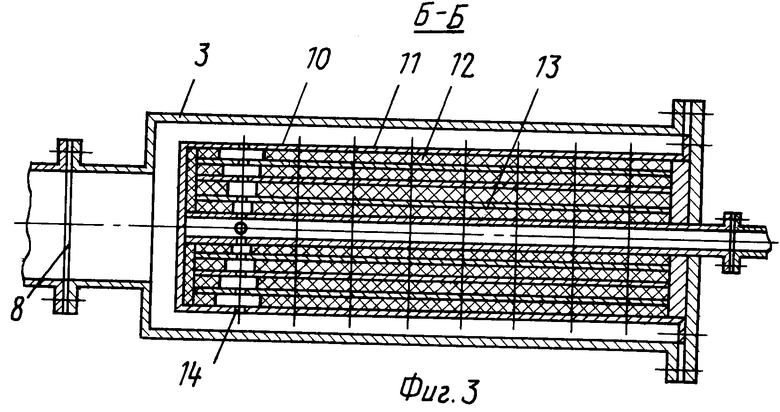

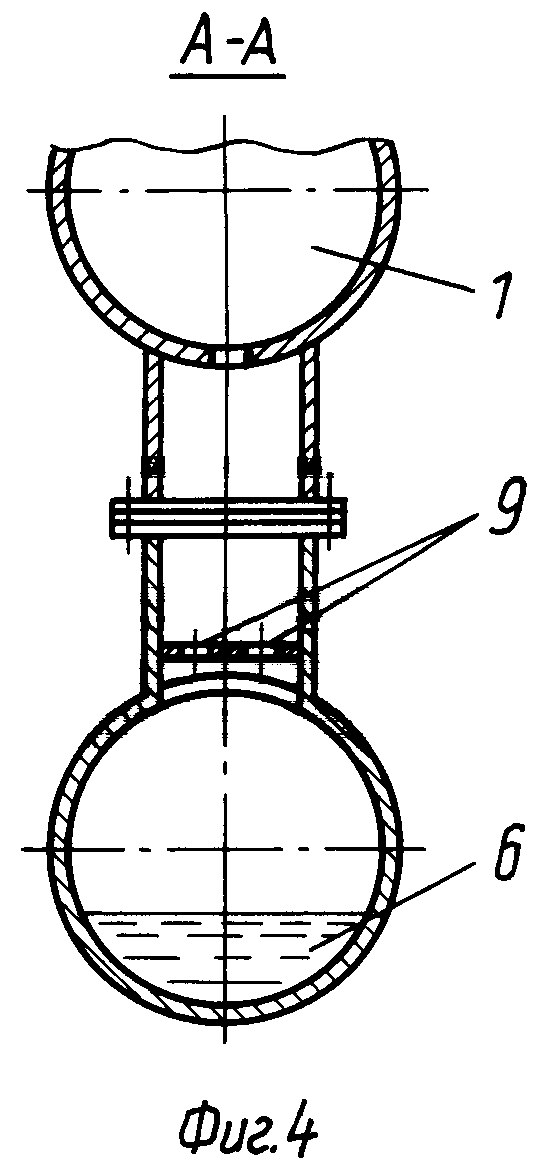

На фиг.1 представлен электроочиститель, общий вид; на фиг.2 вид в плане; на фиг.3 сечение Б-Б на фиг.2; на фиг.4 сечение А-А на фиг.1.

Универсальный топливный электроочиститель (фиг. 1) состоит из рабочей камеры 1 с электродной системой, на которую подается напряжение от высоковольтного источника питания 4, соединительного патрубка 2 с металлической водоотталкивающей сеткой 8 (фиг.3), рабочей камеры электрофильтра 3 с электродной системой 10-13 (фиг.3), соединительных патрубков 5, цистерны 6 для приема отсепарированной воды и металлической рамы 7, скрепляющей рабочие камеры электроочистителя и водяную цистерну. Смесь между водяной цистерной 6 и рабочей камерой 1 электросепаратора осуществляется 3 патрубками (фиг.4) с перфорированной перегородкой 9. Длина патрубков и размер отверстий в перегородках выбраны из расчете недопущения смешивания воды и топлива при углах наклона ± 10о. Даже при полном заполнении водяной цистерны (что контролируется датчиком обводненности) зеркало от сепарированной воды не может подняться выше, чем половина соединительного патрубка.

Очистка топлива от загрязнений осуществляется оригинальной конструкцией электрофильтра 3, представляющего собой цилиндрическую заземленную трубу 10 (фиг. 3), внутри которой соосно размещены металлические и диэлектрические цилиндры с отверстиями 14. Радиус отверстий в металлических цилиндрах принят постоянным, а в диэлектрических цилиндрах уменьшается от периферии к центру. Металлические цилиндры поочередно подключены к разнополярным клеммам высоковольтного источника питания.

Топливо, подлежащее очистке, поступает через приемный патрубок в рабочую камеру электросепаратора, где с помощью электродной системы (любой конструкции) и приложенного напряжения происходит отделение воды от топлива. Отсепарированная вода через отверстия в нижней части рабочей камеры по патрубкам поступает в водяную цистерну, где и накапливается.

Топливо, очищенное от воды, далее поступает в соединительный патрубок 2 и проходит сквозь металлическую сетку. Собственно металлическая сетка электрически изолирована от патрубка и находится под наведенным потенциалом от электродных систем электросепаратора и электрофильтра, что наряду с диэлектрическим покрытием этой сетки придает ей водоотталкивающие свойства. Дополнительно обезвоженное топливо далее обрабатывается в рабочей камере электрофильтра, где загрязнения проходя через отверстия в цилиндрических и диэлектрических электродах от периферии к центру, испытывают силовое воздействие. В районе металлических и диэлектрических отверстий образуется неоднородное электрическое поле, которое, воздействуя на загрязнения в топливе, заставляет их двигаться к электродам и оседать в соответствующих ячейках, Диэлектрические цилиндры (прокладки) между электродами образуют ячейки накопители загрязнений, причем по мере очистки топлива, диаметр отверстий в диэлектрических цилиндрах уменьшается. Подобная конструкция позволяет увеличить грязеемкость электрофильтра и предусмотреть равномерное заполнение всех ячеек накопителей.

Оседание загрязнений обуславливается взаимодействием напряженности электрического поля, формируемого электродной системой, с движущейся заряженной (или нейтральной) частицей загрязнения:

m qEy

qEy

где m масса частицы;

где m масса частицы;

q заряд частицы;

v скорость движения,

ε1 и ε2 диэлектрические проницаемости топлива и загрязнений, соответственно.

Первый член правой части уравнения характеризует взаимодействие с заряженной (металлической) частицей, второй с диэлектрической частицей.

Отсюда следует, что для эффективного осаждения загрязнений на электродах необходимо не только иметь большую напряженность поля Еу, но желательно, чтобы была велика и производная действующей напряженности электрического поля.

Вблизи одного рабочего электрода действующая напряженность электрического поля представляется выражением

E

При х 0, т.е. по линии электродов и отстоянии от острого края отверстия на толщину пластины d

Ey

При y ≠ 0 Еу составляющая поля, отклоняющая частицу, будет меняться. Независимо от знака заряда частицы и его материала последняя всегда будет подвергаться силовому воздействию со стороны электродной системы и оседать (в зависимости от знака заряда) на той или иной стороне рабочих электродов.

Таким образом, по выводной центральной трубе электрофильтра к потребителю будет поступать уже чистое топливо.

Отдельные элементы заявляемого электроочистителя прошли стендовые испытания. Испытания электросепаратора с водоотталкивающей сеткой позволили снизить обводненность топлива с 3 до 0,03% при потреблении электроэнергии не более 10 кВт.ч тонна. Испытания макетного образца электрофильтра аналогичной конструкции показали, что при эффективности очистки 98% потребление электроэнергии не превосходит 0,25 кВт.ч./т.

По сравнению с традиционными средствами очистки топлива, например с помощью центробежных сепараторов, потребление электроэнергии для предлагаемой конструкции электроочистителя снижается в 6-10 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРООЧИСТКИ ЖИДКИХ ДИЭЛЕКТРИЧЕСКИХ СРЕД | 1997 |

|

RU2121883C1 |

| ТОПЛИВНЫЙ ЭЛЕКТРОСЕПАРАТОР | 1992 |

|

RU2064847C1 |

| СПОСОБ ЭЛЕКТРООЧИСТКИ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2420356C1 |

| ЭЛЕКТРОДНЫЙ НАГРЕВАТЕЛЬ | 1994 |

|

RU2062961C1 |

| Топливный электрофильтр | 1983 |

|

SU1113154A1 |

| Электрический сепаратор диэлектрических жидкостей | 1982 |

|

SU1011265A1 |

| СИСТЕМА ОХЛАЖДЕНИЯ СУДОВОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1993 |

|

RU2082648C1 |

| ЭЛЕКТРИЧЕСКИЙ ОЧИСТИТЕЛЬ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 1995 |

|

RU2081707C1 |

| НАДВОДНОЕ СУДНО ДЛЯ ОЧИСТКИ ОТ ГРЯЗНОЙ ЖИДКОСТИ | 1991 |

|

RU2035349C1 |

| ПОДВОДНЫЙ ТАНКЕР | 1993 |

|

RU2062731C1 |

Использование: в технике подготовки топлива перед его использованием в различных устройствах: дизелях, турбинах, двигателях и т.д. Сущность изобретения: универсальный топливный электроочиститель состоит из электросепаратора и электрофильтра. Их рабочие камеры соединены коротким патрубком с водооталкивающей электродной сеткой. Сама электродная сетка электрически изолирована от корпуса патрубка и находится под наведенным потенциалом от рабочих электродов сепаратора и электрофильта. Емкость для отсепарированной воды в виде цилиндрической цистерны отделена от рабочей камеры электросепаратора тремя патрубками с отверстиями, причем их длина и число отверстий выбраны из расчета недопущения перемешивания топлива и воды при качке ± 10% . Для более глубокой очистки топлива от загрязнений электродная система электрофильтра выполнена в виде набора диэлектрических и проводящих цилиндров с радиальными отверстиями, размеры которых в диэлектрических цилиндрах равномерно уменьшаются от периферии к центру. 2 з.п. ф-лы, 4 ил.

| Устройство для очистки жидкости в электрическом поле | 1976 |

|

SU617045A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-08-09—Публикация

1993-07-09—Подача