(54) ОКОРОЧНЫЙ БАРАБАН

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкий рабочий орган для окорки бревен | 1983 |

|

SU1122509A1 |

| Нож для надрезания коры | 1980 |

|

SU870140A2 |

| Коросниматель окорочного станка роторного типа | 1982 |

|

SU1043002A1 |

| Окорочный барабан | 1977 |

|

SU663582A1 |

| Коросниматель роторного окорочного станка | 1988 |

|

SU1537535A1 |

| Устройство для обработки сучьев и ветвей | 1974 |

|

SU496991A1 |

| Окорочный барабан | 1989 |

|

SU1728009A1 |

| Станок для окорки и раскалывания лесоматериалов,ножевая головка для раскалывания лесоматериалов,нажимная плита механизма надвигания,окорочная фреза,механизм поворота лесоматериалов и загрузочное приспособление окорочного станка | 1981 |

|

SU1009765A1 |

| Окорочный станок | 1938 |

|

SU58897A1 |

| Устройство групповой окорки лесоматериалов | 1989 |

|

SU1712151A1 |

Изобретение относится к устройствам для групповой окорки древесины и может быть использовано в яесной и целлюлозно-бумаишой промышленносга.

Известен окорочныйбарабан, содержащий корпус, на внутренней поверхности которого установлены ножи в виде дисков тарельчатой формы разного диаметра i).

Известен также окорочный барабан, содержащий корпус, на внутренней поверхности которого установлены ножи для надрезания коры

Недостатками известных окорочных барабанов являются большие потери древесины при окорке и сложность при заточ-,5 ке ножей.

Цель изобретения - снижение потерь древесины при окорке и трудоемкости aai. точки ножей.

Поставленная цель достигается тем, .что рабочие грани ножей вьпголнедсы в вццё чередующихся полос из материалов разной твердости, причем полосы располоч

жены не параллельно режущим кромкам ножей, а чередующиеся полосы из материалов разной твердости образованы наплавкой на рабочие грани ножей полос из материала повышенной твердости.

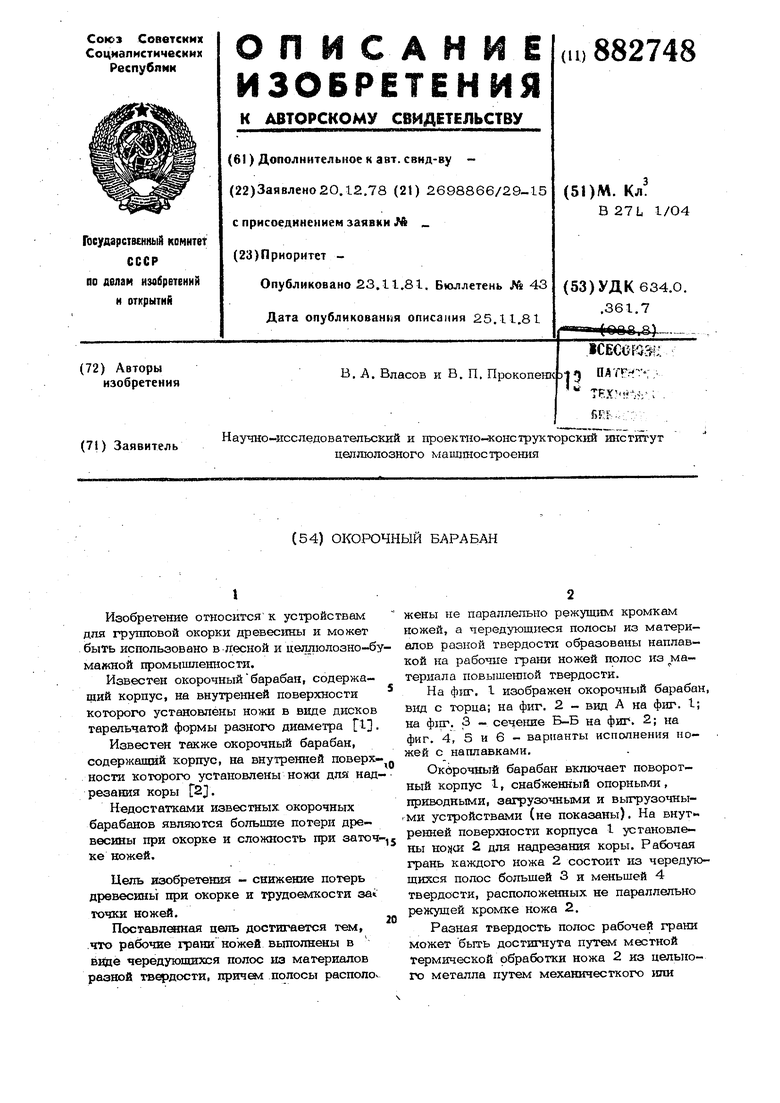

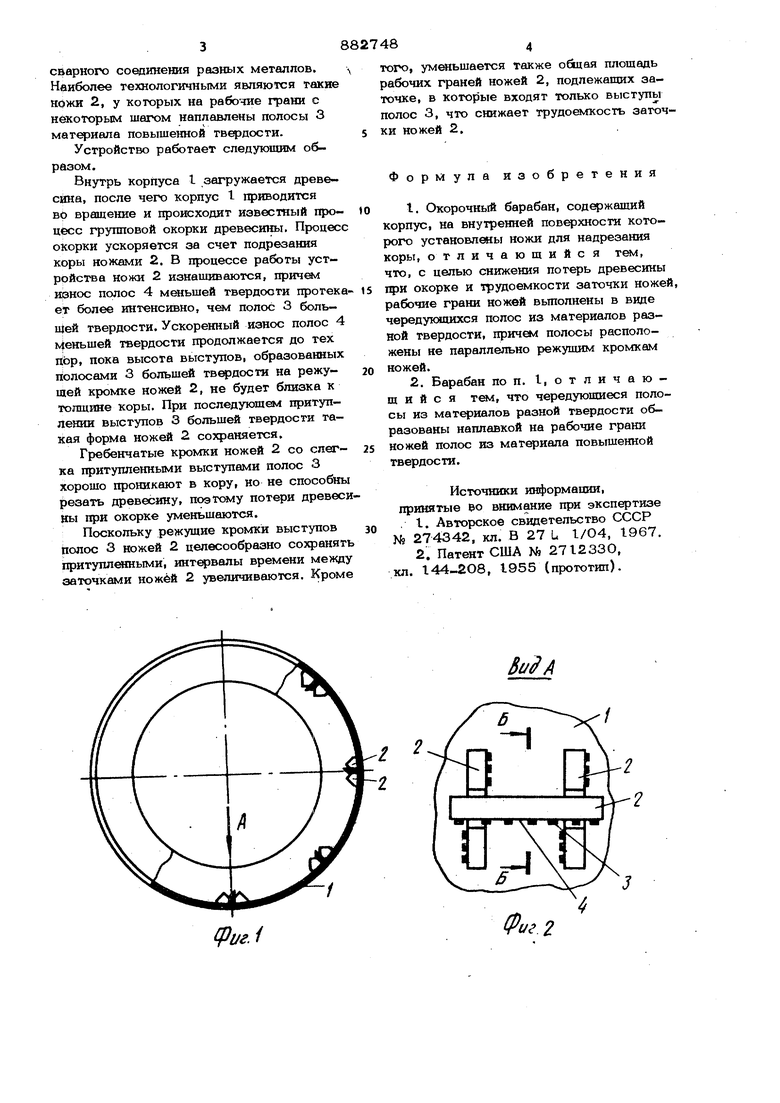

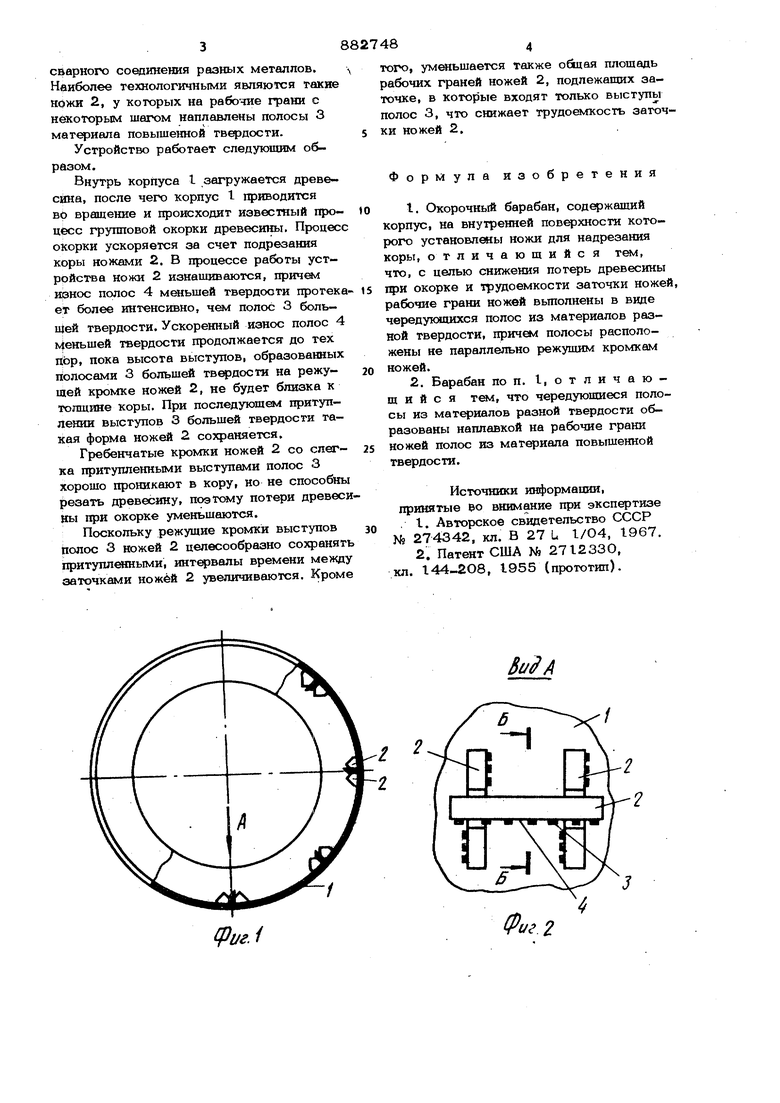

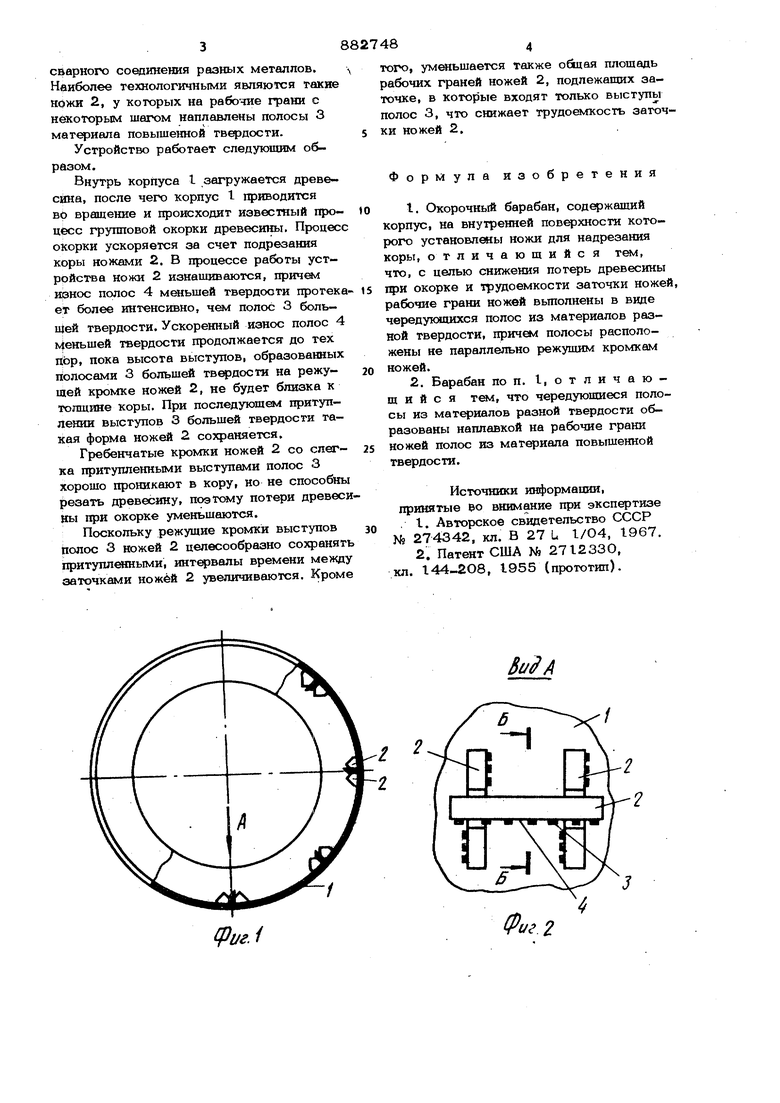

На фиг. I изображен окорочный барабан, вид с торца; на фиг. 2 - вид А на фиг. 1; на ф11Г. 3 - сечение В-Б на фнГ. 2; на фиг. 4, 5 и 6 - варианты исполнения ножей с наплавками.

Окдрочный барабан включает поворотный корпус I, снабженный опорными , приводными, загрузочными и выгрузочны,ми устройствами (не показаны). На внут. ренней поверхности корпуса I установлены нояш 2. для надрезания коры. Рабочая грань каждого ножа 2 состоит из чередующихся полос большей 3 и меньшей 4 тв дости, расположенных не параллельно режущей кромке ножа 2.

Разная твердость полос рабочей граня может быть достигнута путем местной т мической обработки ножа 2 из цельного металла путем механичесткого шш сварного соединения разных мегаплов. Наиболее технологичными являются такие ножи 2, у которых на рабочие грани с некоторым шагом наплавлены полосы 3 материала повышенной твердости. Устройство работает следукяцям образом. Внутрь корпуса I загружается древесина, после чего корпус I приводится во вращение и происходит известный процесс групповой окорки древесины. Процесс окорки ускоряется за счет подрезания коры ножами 2. В процессе работы устройства ножи 2 изнашиваются, причем ройства ножи ii изнашиваются, причем износ полос 4 меньшей твердости протека . о J. ет более интенсивно, ч&л полос 3 большей твердости. Ускоренный износ полос 4 меньшей твердости продолжается до тех пор, пока высота выступов, образованных полосами 3 большей тв дости на режущей кромке ножей 2, не будет близка к толщине коры. При последующи притуплении выступов 3 большей твердости такая форма ножей 2 сохраняется. Гребенчатые кромки ножей 2 со слегка притупленными выступами полос 3 хорошо проникают в кору, но не спосойш резать древесину, поэтсялу потери древес ны при окорке уменьшаются. Поскольку режущие кромки выступов полос 3 ножей 2 целесообразно сохранят притупленными, времени межд заточками ножей 2 увеличиваются. Кром ого, уменьшается также общая площадь абочих граней ножей 2, подлежащих заочке, в которые входят только выступы олос 3, что снижает трудоемкость заточи ножей 2. Формула изобретения I. Окорочный барабан, сод жаший корпус, на внутренней поверхности которого установлены ножи для надрезания коры, отличающийся тем, что, с целью снижения потерь древесины ИО«РЙ при окорке и 1рудоемкости заточки ножей, рабочие грани ножей вьшолнены в виде ,,л,а«о ипжвй вьтолнены в виде чередующихся полос из материалов разной твердости, причем полосы расположены не параллельно режущим кромкам ножей. 2, Барабан по п, I, о т л и ч а ю щ и и с я тем, что чередукяииеся полосы из материалов разной твердости образованы наплавкой на рабочие грани ножей полос из материала повышенной 1ъердости. Источники информашш, принятые во внимание при экспертизе I Авторское свидетельство СССР № 274342, кл. В 27 L 1/04, 1967, 2. Патент США № 271233О, кл. 144-2О8, 1955 (прототип).

fpue.i

М/

noSe/i y . 3

fi/e.3

Уиг.

Авторы

Даты

1981-11-23—Публикация

1978-12-20—Подача