Изобретение относится к автоматизированным информационным системам в области нефтедобычи и может использоваться для подбора оптимального технологического режима процесса добычи и транспортировки нефти и газа в системе «скважина - промысловая система сбора и транспорта продукции скважин», а также для проведения технической оценки состояния нефтепромысловых объектов.

Уровень техники

Известна система и способ контроля и регулирования дебита скважин (патент РФ 248424, кл. МПК E21B 43/12, дата публ. 10.06.2013), приводящая к увеличению дебита скважин. Система содержит процессор, который обрабатывает содержащиеся в компьютерной программе команды, включающие команды, контролирующие на протяжении определенного периода времени фактический дебит флюида из каждой продуктивной зоны скважины в соответствии с первой настройкой устройств для регулирования дебита. Для контроля и регулирования дебита скважин применяют анализ цепи методом узловых потенциалов к множеству входных данных, выбранных из данных скважинных датчиков, данных наземных датчиков, одного или нескольких текущих положений устройств, с целью задания одной или нескольких новых настроек, при которых будет обеспечено увеличение дебита скважины.

Известен способ добычи нефти и газа с применением компьютерного моделирования нефтяного и газового месторождения и эксплуатационного оборудования (патент РФ 2594405, кл. МПК G06G 7/48, G06G 7/06, G06F 17/12, дата публ. 20.08.2016), определяющий множества значений в промысловом объекте, реализуемый с использованием компьютера, включающий этапы, на которых осуществляют получение компьютерной системой модели данных, представляющей коллектор и каждый скважинный ствол, причем модель содержит один или более узлов на указанном промысловом объекте, а узлы включают один или более наборов узлов, при этом каждый набор содержит единичный узел или множество соединенных друг с другом узлов, причем по меньшей мере один узел в каждом наборе находится в скважинном стволе. С использованием компьютерной системы получают систему линейных алгебраических уравнений, устанавливающих взаимосвязь между указанными значениями, представленными в уравнениях в качестве переменных, причем указанные значения включают давление для каждого узла в каждом наборе и включают значения расхода потока, определенные расходами потока в узлы или из узлов, в каждом наборе, и для каждого узла уравнения содержат набор из одного или более уравнений со значениями в узле, при этом для по меньшей мере одного узла в каждом наборе узлов набор из одного или более уравнений содержит по меньшей мере одно уравнение с давлением в узле и с одним или более значениями расхода потока в узле. С ипользованием компьютерной системы выполняют линейные преобразования системы уравнений, причем линейное преобразование включает линейное преобразование уравнений каждого набора уравнений для исключения, по меньшей мере, одного значения расхода потока из, по меньшей мере, одного уравнения в каждом наборе уравнений и при этом линейное преобразование обеспечивает преобразованную систему уравнений. С использованием компьютерной системы осуществляют решение преобразованной системы уравнений для указанных значений.

Известна система и способы для оптимизации извлечения и закачки, ограниченных обрабатывающим комплексом, в интегрированном пласте-коллекторе и собирающей сети (патент РФ 2600254, кл. МПК G05B 13/04, G05D 7/06, дата публ. 20.08.2016). Способ содержит множество скважин и обрабатывающий комплекс, содержащий этапы, на которых идентифицируют, по меньшей мере, одну решающую скважину и одну или более нерешающих скважин из множества скважин, определяют, по меньшей мере, одно уравнение целевого параметра, которое является функцией, по меньшей мере, одного ограничения обрабатывающего комплекса и одного или более параметров нерешающей скважины; включают, по меньшей мере, одно уравнение целевого параметра в полносвязную систему уравнений, представляющую добывающую систему, моделируют добывающую систему с использованием полносвязной системы уравнений для получения одной или более рабочих настроек, которые удовлетворяют, по меньшей мере, одному ограничению обрабатывающего комплекса; и представляют пользователю одну или более рабочих настроек. Недостатком приведенных выше аналогов является невозможность применить их к системе промыслового сбора и транспортиования скважинной продукции после ее поднятия из скважины.

Наиболее близким аналогом (прототипом) заявляемого инженерного симулятора является аппаратно-программный комплекс для управления инновационным развитием предприятия в сфере добычи и переработки нефти (патент РФ №2573264, кл. МПК G06F 17/00, G06Q 10/06, дата публ. 20.01.2016), характеризующийся наличием сервера, снабженного входом/выходом, подключенным к цифровой линии передачи данных, с установленным на нем программным модулем модели оценки эффективности и мониторинга реализации инновационных проектов для управления инновационным развитием предприяти с использованием имитационных алгоритмов, периферийных АРМ управления, АРМ Экспертизы и АРМ ввода фактических данных в процессе мониторинга, подпрограммного модуля хранилища данных, подпрограммного расчетного модуля, подпрограммного модуля формирования карт знаний и визуализации, подпрограммного модуля сбора данных о параметрах внешней среды, подпрограммного модуля аналитики событий, и подпрограммного модуля оперативной корректировки параметров модели инновационного развития предприятия. В качестве цифрового канала передачи данных применена сеть Интернет.

Недостатком данного комплекса является применимость его только к процессу инновационного развития без привязки к фактическому процессу добычи, сбора и транспортировки продукции скважин.

Раскрытие изобретения

Задачей данного изобретения является повышение стабильности технологического процесса и работы оборудования добычи, сбора и промысловой транспортировки продукции скважин, приводящая к увеличению объема добычи.

Техническим результатом предлагаемого изобретения является увеличение межремонтного периода (МРП) работы наземного оборудования, межочистного периода (МОП) работы скважин и увеличение наработки на отказ глубинного насосного оборудования (ГНО), а также

повышение эффективности работы промысловой системы сбора и транспорта продукции скважин от скважины до установки промысловой подготовки нефти (УППН).

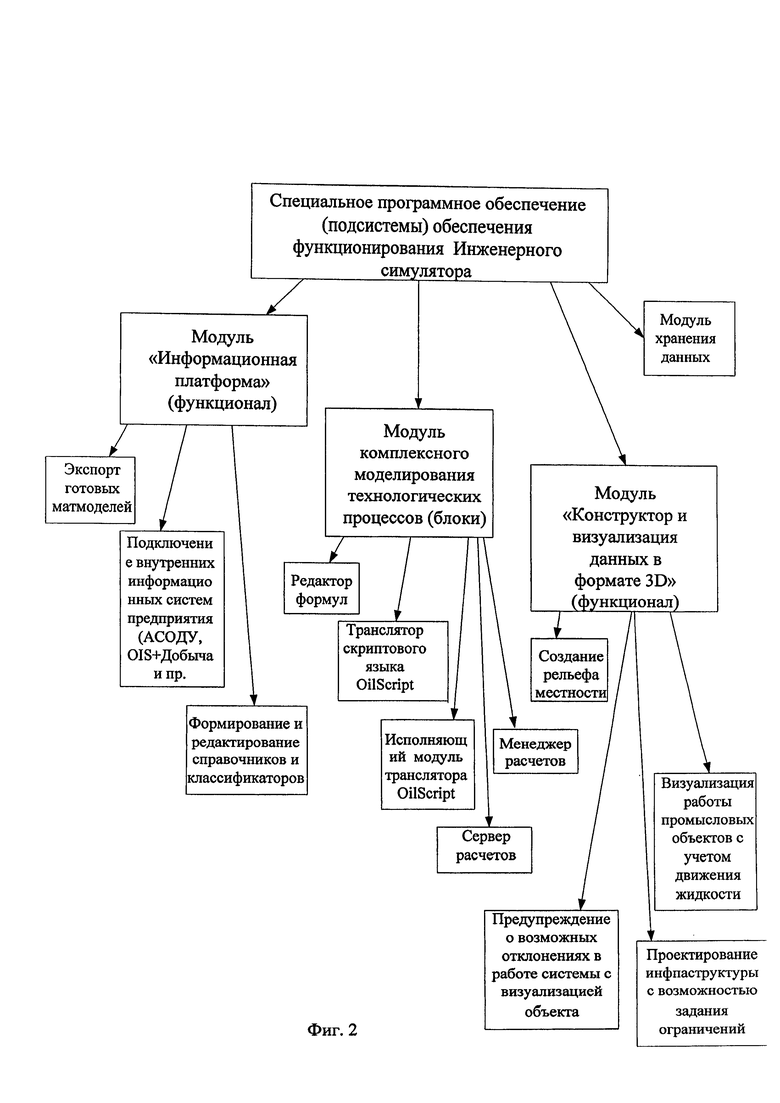

Технический результат, заключающийся в увеличении межремонтного периода (МРП) работы наземного оборудования, межочистного периода (МОП) работы скважин и увеличении наработки на отказ глубинного насосного оборудования (ГНО) достигается благодаря тому, что инженерный симулятор представляет собой автоматизированную информационную систему, включающую комплекс технических средств, общее программное обеспечение, специальное программное обеспечение, информационную модель, при этом общее программное обеспечение включает сервер информационной платформы, сервер инженерного симулятора, сервер БД, сервер расчетов, ПК пользователя, ПК администратора, а в качестве цифрового канала передачи данных используют Интернет, при этом, специальное программное обеспечение включает подсистемы в виде модуля «Информационная платформа», модуля «Комплексное моделирование технологических процессов», модуля «Конструктор и визуализация данных в формате 3D», модуля хранения данных, при этом модуль «Комплексное моделирование технологических процессов» состоит из блоков: «Редактор формул», «Транслятор скриптового языка OilScript», «Исполняющий модуль транслятора OilScript», «Менеджер расчетов», «Сервер расчетов», при этом информационная модель инженерного симулятора включает внутримашинную и внемашинную информационные базы данных, при этом инженерный симулятор позволяет осуществлять

- сбор, обработку и хранение характеристик и данных работы ГНО и наземного оборудования скважины

-визуализацию информации,

-проведение статических и динамических расчетов работы элементов системы, включающих расчет качественного и количественного образования осложнений (АСПО, гидратов, водогазонефтяных пробок, солей) с выявлением мест образования осложнений

-динамическое моделирование мероприятий по предупреждению отказов работы глубинно-насосного (ГНО) и поверхностного оборудования

-диагностирование работы ГНО и поверхностного оборудования скважины по сравнению с полученной моделью

-выдачу рекомендаций по корректировке рабочих параметров ГНО для достижения оптимальных показателей его работы с учетом осложнений и периодичности работы скважины или по замене оборудования

- построение 3D модели объектов системы «скважина-система сбора и транспорта продукции скважин»

- проводить оперативную корректировку работы системы или замены оборудования в соответствии с рекомендациями.

- производить динамическое моделирование процесса сбора и транспорта продукции скважин от скважины до точки входа на установку подготовки нефти,

- проводить гидравлические расчеты системы «скважина-промысловая система сбора и транспорта продукции скважин».

- проводить экспертизу глубины прокладки трубопроводов по участкам с учетом рельефа и охранных зон

- моделировать в динамике движение трехфазного потока продукции скважин (газ, вода, нефть) в системе «скважина - промысловая система сбора и транспорта» для отслеживания компонентного состава и оценки процессов теплообмена

- на основании полученных моделей выдавать рекомендации по корректировке фактической работы системы и узлов оборудования в случае их несанкционированных отклонения от полученной модели

- производить необходимую корректировку работы системы или замену оборудования в соответствии с рекомендациями.

Технический результат, заключающийся в повышения эффективности работы промысловой системы сбора и транспорта продукции скважин, обеспечивается благодаря тому, что инженерный симулятор позволяет

- производить динамическое моделирование процесса сбора и транспорта продукции скважин от скважины до точки входа на установку подготовки нефти, при этом позволяет

- проводить гидравлические расчеты системы «скважина-промысловая система сбора и транспорта продукции скважин».

- проводить экспертизу глубины прокладки трубопроводов по участкам с учетом рельефа и охранных зон

-моделировать в динамике движение трехфазного потока продукции скважин (газ, вода, нефть) в системе «скважина - промысловая система сбора и транспорта» для отслеживания компонентного состава и оценки процессов теплообмена

- на основании полученных моделей выдавать рекомендации по корректировке фактической работы системы и узлов оборудования в случае их несанкционированных отклонения от полученной модели

- производить необходмую корректировку работы системы или замену оборудования в соответствии с рекомендациями.

Указанные технические результаты достигаются также тем, что элементами технологического процесса добычи и транспортирования продукции скважин, информацию о состоянии и функционировании которых использует инженерный симулятор, являются добывающие скважины, колонна НКТ, размещенная в добывающей скважине, глубинное насосное оборудование (ГНО), система трубопроводов сбора и транспортировки продукции скважин, групповые замерные установки (ГЗУ), дожимные насосные станции (ДНС), нефтегазосборные пункты (НГСП), установки промысловой подготовки нефти (УППН), установки предварительного сброса воды (УПСВ).

Краткое описание чертежей

На Фиг. -1 представлена структурная схема комплекса технических средств инженерного симулятора.

На Фиг. 2 представлены функциональные модули реализации инженерного симулятора.

На Фиг. 3 представлен алгоритм рабочего процесса «Выявление потенциалов в снижении линейных давлений системы сбора продукции скважин для общего увеличения отбора жидкости».

На Фиг. 4 представлен алгоритм рабочего процесса «Прогнозирование выпадения АСПО, гидратов при эксплуатации добывающих скважин и системы нефтесбора; прогнозирование солеотложений и выноса механических примесей».

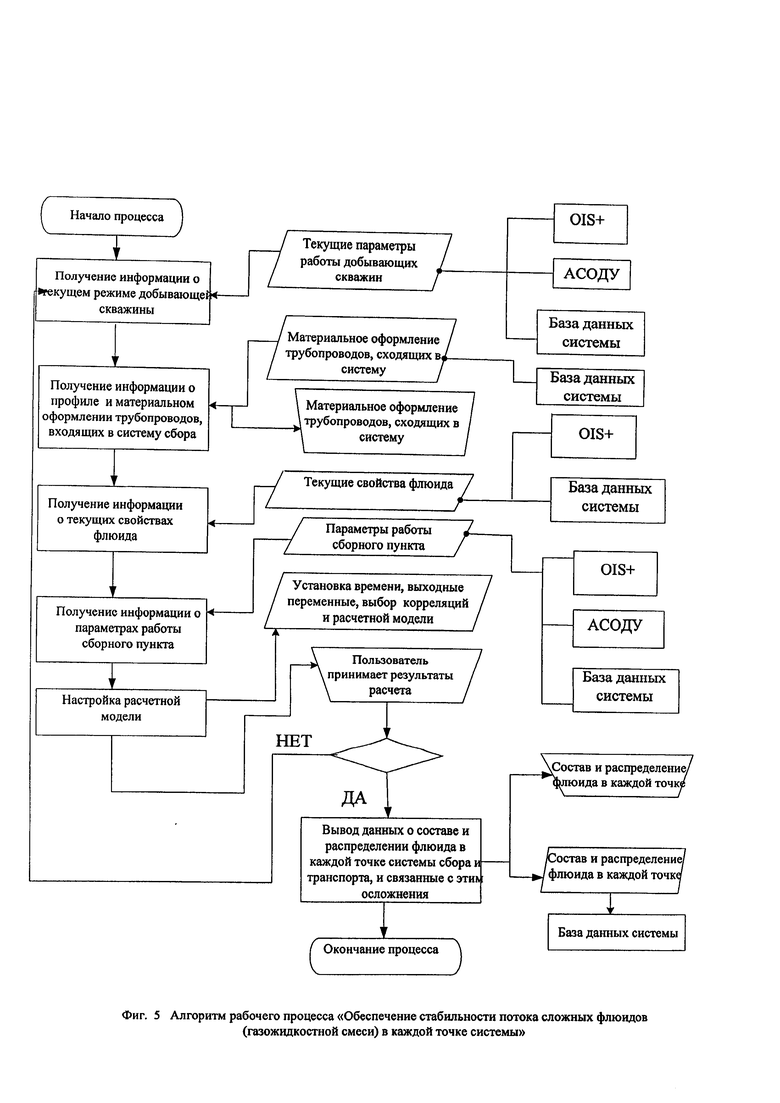

На Фиг. 5 представлен алгоритм рабочего процесса «Обеспечение стабильности потока, определение состава и свойств продукции скважин (газожидкостной смеси) в каждой точке системы (Р,Т) на основе уравнения состояния, распределение фаз в потоке и связанные с этим осложнения (пробки воды, газа, образование конденсата, гидратов; определение требований к качеству подготовки, изоляции и температуре продукции».

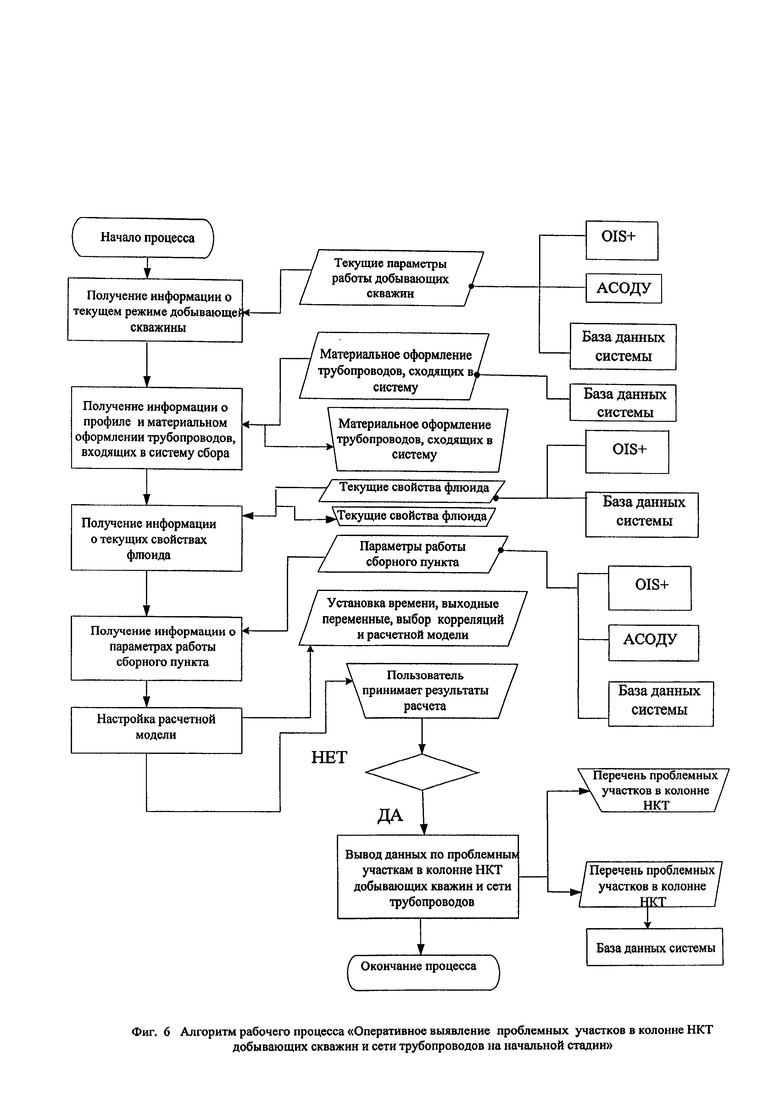

На Фиг. 6 представлен алгоритм рабочего процесса «Оперативное выявление проблемных участков в колонне НКТ добывающих скважин и сети трубопроводов на начальной стадии».

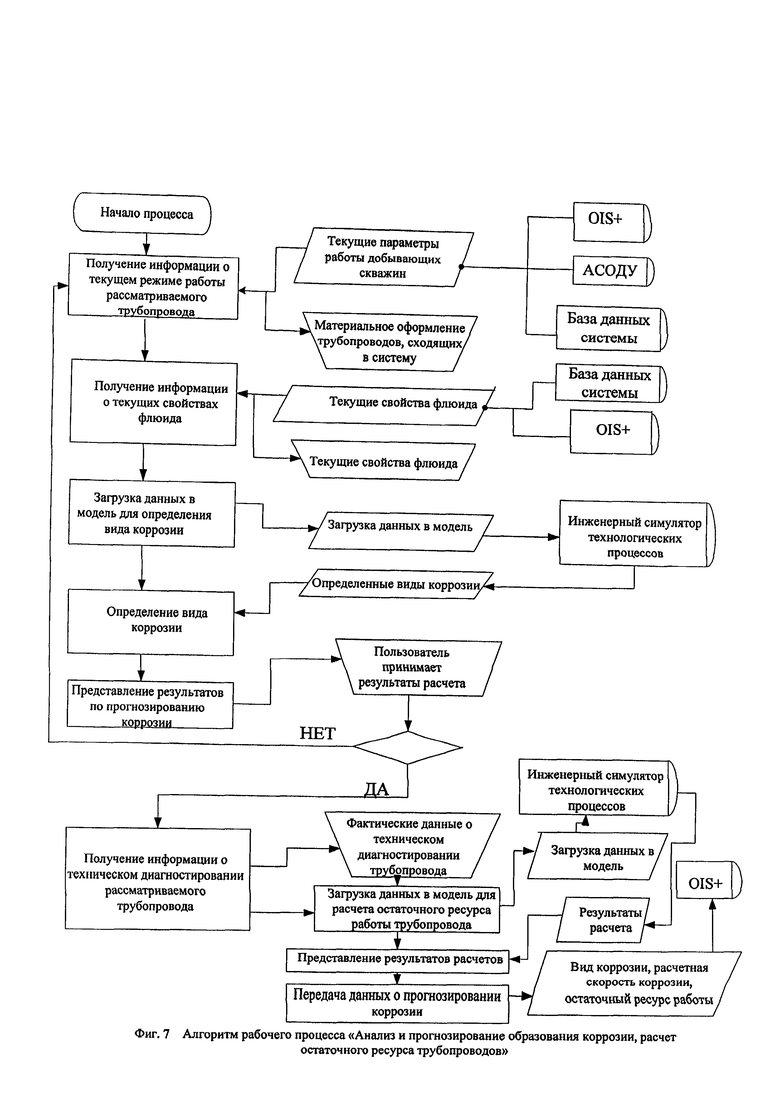

На Фиг. 7 представлен алгоритм рабочего процесса «Анализ и прогнозирование образования коррозии, расчет остаточного ресурса трубопроводов». На Фиг. 8 представлен алгоритм рабочего процесса «Определение потенциально опасных участков трубопроводов с повышенным коррозионным воздействием».

На Фиг. 9 представлен алгоритм рабочего процесса «Отслеживание рельефных и гидродинамических водогазонефтяных пробок».

На Фиг. 10 представлен алгоритм рабочего процесса «Прогнозирование риска возникновения аварийных ситуаций при проведении планируемых мероприятий и выполнении текущих работ».

На Фиг. 11 представлен алгоритм рабочего процесса «Отимизация периодичности проведения технических осмотров, текущего ремента наземного оборудования».

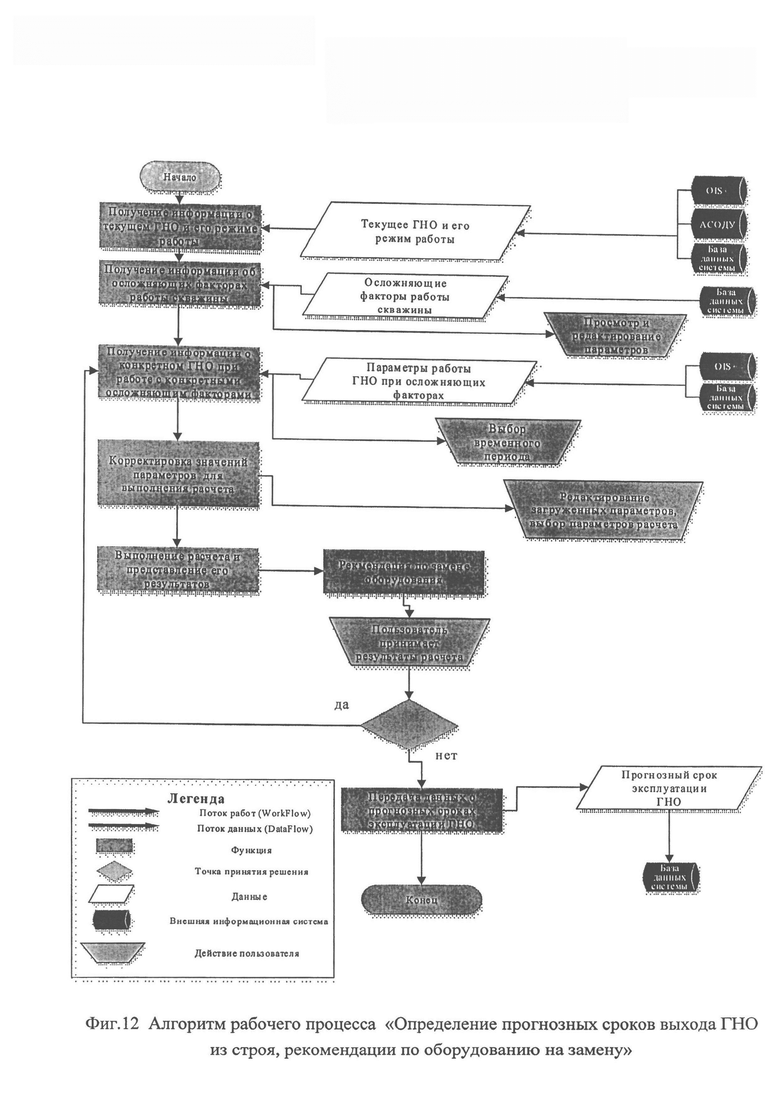

На Фиг. 12 представлен алгоритм рабочего процесса «Определение прогнозных сроков выхода ГНО из строя, рекомендации по оборудованию на замену».

На Фиг. 13 представлен алгоритм рабочего процесса «Подбор оптимального глубинно-насосного оборудования и режима работы осложненных и периодических скважин».

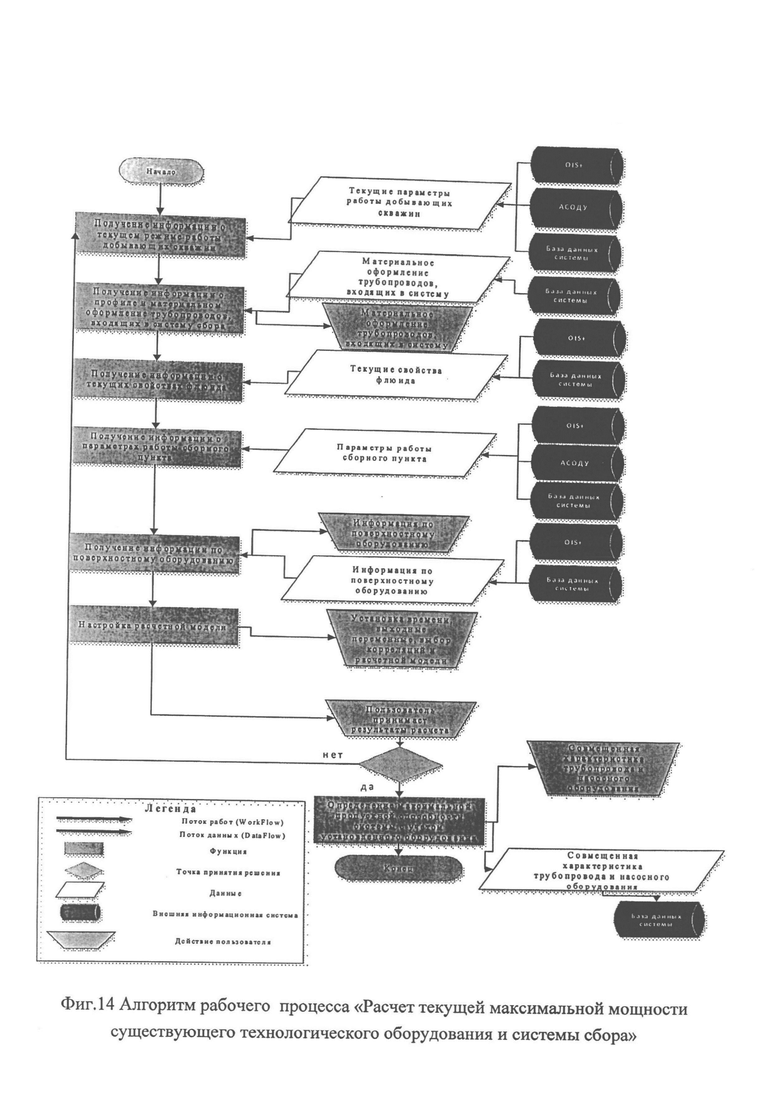

На Фиг. 14 представлен алгоритм рабочего процесса « Расчет текущей максимальной мощности существующего технологического оборудования и системы сбора продукции скважин».

На Фиг. 15 представлен алгоритм рабочего процесса «Формирование оптимального графика откачек с зависимых объектов в динамике изменения состава жидкости».

На Фиг. 16 представлен алгоритм рабочего процесса «Оценка текущего состояния технологического процесса добычи и моделирование оптимального режима работы в осложненных условиях».

На Фиг. 17 представлен алгоритм рабочего процесса «Оценка текущего состояния технологического процесса добычи и моделирование оптимального режима работы в осложненных условиях» (продолжение).

Осуществление изобретения

Инженерный симулятор (далее ИС) применяют к технологическому процессу добычи и транспортирования продукции скважин системы «скважина-промысловая система сбора и транспорта продукции скважин», элементами которого являются добывающие скважины, колонна НКТ, размещенные в добывающей скважине, глубинное насосное оборудование (ГНО), наземная система трубопроводов сбора и транспортировки продукции скважин, групповые замерные установки (ГЗУ), дожимные насосные станции (ДНС), нефтегазосборные пункты (НГСП), установки промысловой подготовки нефти (УППН), установки предварительного сброса воды (УПСВ) и т.п.

Инженерный симулятор представляет собой автоматизированную информационную систему, включающую

- общее программное обеспечение

- специальное программное обеспечение

- информационную модель ИС

- комплекс технических средств

Общее программное обеспечение информационной системы «Инженерный симулятор технологического процесса добычи и транспортировки продукции скважин» включает (Фиг. 1) сервер информационной платформы, сервер Инженерного Симулятора (ИС), сервер базы данных (БД), сервер расчетов, межсетевой экран, персональный компьютер (ПК) пользователя, персональный компьютер (ПК) администратора.

Программное обеспечение сервера информационной платформы включает оперативную систему (ОС) Microsoft®Windows Server 2012 R2/2014R2; .NET Framework 4.5. Сервер информационной платформы использует процессор 4-ядерный 64-разрядный с тактовой частотой 3,0 ГГц, объем оперативной памяти 8 ГБ, свободный объем жесткого диска не менее 5 ГБ, сетевой интерфейс 100 Mbps Ethernet.

Сервер ИС, на котором расположен модуль «Информационная платформа», осуществляющий хранение и исполнение основных алгоритмов работы с данными, а также выступающий в качестве веб-сервера для предоставления функциональности фасада приложения и веб-интерфейса пользователей и администраторов, включает программное обеспечение ОС Microsoft®Windows Server 2012 R2/2014R2; .NET Framework 4.5. Сервер Инженерного Симулятора использует процессор 4-ядерный 64-разрядный с тактовой частотой 3,0 ГГц, объем оперативной памяти 8 ГБ, свободный объем жесткого диска не менее 5 ГБ, сетевой интерфейс 100 Mbps Ethernet.

Сервер базы данных (БД) Инженерного симулятора, на котором расположен модуль хранения данных, с помощью которого осуществляют хранение данных средствами СУБД, поддержку их целостности и сохранности, резервное копирование данных, включает программное обеспечение ОС Microsoft®Windows Server 2012 R2/2014R2, СУБД Microsoft SQL Server 2014 Stndart/Business Intelligence/Enterprise. Сервер базы данных использует процессор 64-разрядный с тактовой частотой 2,4 ГГц, объем оперативной памяти 4096 МБ, внешний дисковый массив с объемом свободного пространства не менее 1 ТБ, сетевой интерфейс Mbps Ethernet.

Сервер расчетов, осуществляющий вычисление параметров моделей технологических процессов, прогнозирование параметров, влияющих на процесс добычи и транспортировки скважинной продукции, включет программное обеспечение ОС Microsoft®Windows Server 2012 R2/2014R2; .NET Framework 4.5., использует процессор 8-ядерный 64-разрядный с тактовой частотой 3,0 ГГц, объем оперативной памяти 16 ГБ, свободный объем жесткого диска не менее 1 ТБ, сетевой интерфейс Mbps Ethernet.

Персональный компьютер (ПК) администратора, обеспечивающий представление интерфейса администрирования модулей Инженерного симулятора, включает программное обеспечение ОС Microsoft®Windows 7 и выше, .NET Framework 4.5. Компоненты, входящие в состав ПК администратора, включают 2-ядерный 64-разрядный процессор с тактовой частотой 2,0 ГГц, объем оперативной памяти 4 ГБ, свободный объем жесткого диска не менее 500 МБ, сетевой интерфейс 100 Mbps Ethernet, объем видеопамяти не менее 1024 МБ. Администратор ИС определяет и устанавливает каждому пользователю необходимые и достаточные условия для работы с учетом безопасности всей информационной системы.

Персональный компьютер (ПК) пользователя использует 2-ядерный 64-разрядный процессор с тактовой частотой 2,0 ГГц, оперативная память объемом 4 ГБ, свободный объем жесткого диска не менее 500 МБ, сетевой интерфейс 100 Mbps Ethernet, видеокарта-аппаратная поддержка DirectX 11, объем видеопамяти не менее 1024 МБ. Интерфейс пользовательской системы представлен в виде кроссплатформенного веб-клиента (HTML 5), клиентского приложения, работающего в ОС Microsoft Windows с графическим (оконным) пользовательским интерфейсом для создания и настройки модели системы сбора и 3D визуализации. В качестве основного языка интерфейса используют русский язык. Взаимодействие пользователей с Инженерным Симулятором осуществляют посредством визуального графического интерфейса. Выбор режимов работы ИС и выполняемых процедур осуществляют с помощью системы меню, сопровождаемый информационными, предупреждающими или подтверждающими сообщениями системы о действиях пользователя. Для коммуникации между техническими средствами внутри Инженерного Симулятора используют очередь сообщений MSMQ и протокол http.Передачу информации между сервером информационной платформы, сервером базы данных, сервером Инженерного симулятора, сервером расчетов, сетевым экраном, ПК администратотора, ПК пользователя осуществляют по защищенным каналам сети Интернет со скоростью 100 Mbps.

Специальное программное обеспечение информационной системы «Инженерный симулятор» включает подсистемы, выполненные в виде модуля «Информационная платформа», «Модуль комплексного моделирования технологических процессов» и Модуль «Конструктор и визуализация данных в формате 3D», Модуля хранения данных.

Подсистема «Модуль «Информационная платформа», обеспечивающая связь Инженерного Симулятора с внешней средой с предоствлением входных данных,

- позволяет использовать нормативно-справочную информацию (НСИ), в том числе стандарты и нормативы, служебные справочники и классификаторы корпоративной системы словарей и справочников (КССС) по нефтепромысловым объектам инфраструктуры, с привязкой к месторождениям и скважинам

- подключать имеющиеся на предприятиии информационные системы (АСОДУ, OIS+ Добыча, Shlumberger OLGA, Petroleum Experts (GAP, PROSPER), консолидирующие данные о состоянии и работе автоматизированных элементов технологического процесса для получения фактических исходных данных состояния и работы элементов технологического процесса. В Таблице 1 представлена информация, поступающая из информационных систем, консолидирующих данные о состоянии и работе элементов технологического процесса «добывающая скважина-система сбора и транспортирования продукции нефти и газа».

Способ и периодичность интеграции нормативно-справочной информации и текущей информации о фактических данных состояния и работы элементов технологического процесса, поступающих из производственных источников, с готовыми моделями модуля «Информационная платформа» представлены в Таблице 2.

С использованием подсистемы «Модуль «Комплексное моделирование технологических процессов»

- моделируют оптимальный режим работы элементов технологического процесса добычи нефти и газа, элементами которого являются добывающие скважины, колонны НКТ, размещенные в добывающей скважине, глубинное насосное оборудование (ГНО), система трубопроводов сбора и транспортировки продукции скважин, групповые замерные установки (ГЗУ), дожимные насосные станции (ДНС), нефтегазосборные пункты (НГСП), установки промысловой подготовки нефти (УППН), установки предварительного сброса воды (УПСВ) и т.п..

- производят оценку текущего состояния и расчет оптимальных параметров работы элементов технологического процесса добычи нефти и газа

- выявляют отклонения работы элементов технологического процесса (нештатная или аварийная ситуации)

- прогнозируют развитие ситуации в случае выявления отклонений работы элементов технологического процесса (нештатная или аварийная ситуации)

- производят расчет сценариев работы элементов технологического процесса.

Модуль «Комплексное моделирование технологических процессов» состоит из следующих блоков: «Редактор формул», «Транслятор скриптового языка OilScript», «Исполняющий модуль транслятора OilScript», «Менеджер расчетов», «Сервер расчетов».

Процесс работы с модулем «Комплексное моделирование технологических процессов» организуют следующим образом:

С ПК пользователя в редакторе модели месторождения выделяют рассчитываемый элемент, в специальном окне блока «Редактор формул» вводят расчетные формулы.

С ПК пользователя в редакторе модели месторождения выделяют рассчитываемый элемент, в специальном окне блока «Редактор формул» вводят расчетные формулы.

После того как для каждого рассчитываемого элемента заданы формулы, отправляют модель месторождения на расчет в блок «Менеджер расчетов», который поставит полученную модель расчетов в очередь расчетов. «Сервер расчетов» последовательно обсчитывает модели, полученные из очереди расчетов.

После того как для каждого рассчитываемого элемента заданы формулы, отправляют модель месторождения на расчет в блок «Менеджер расчетов», который поставит полученную модель расчетов в очередь расчетов. «Сервер расчетов» последовательно обсчитывает модели, полученные из очереди расчетов.

После того, как текущая модель обсчитана, блок «Сервер расчетов» возвращает результат расчетов в блок «Менеджер расчетов». Сервер расчета, при получении результатов расчета, удаляет модель из очереди и возвращает рассчитанные данные в редактор.

После того, как текущая модель обсчитана, блок «Сервер расчетов» возвращает результат расчетов в блок «Менеджер расчетов». Сервер расчета, при получении результатов расчета, удаляет модель из очереди и возвращает рассчитанные данные в редактор.

В процессе расчетов существует возможность отмены расчета, при этом процесс расчета прекращают и модель удаляют из очереди.

В процессе расчетов существует возможность отмены расчета, при этом процесс расчета прекращают и модель удаляют из очереди.

Функции расчета реализуют в виде объектов расчета в библиотеке dll. Все функции расчета возвращают результат с заранее заданной точностью.

Функции расчета реализуют в виде объектов расчета в библиотеке dll. Все функции расчета возвращают результат с заранее заданной точностью.

Скриптовый язык OilScript в Модуле «Комплексное моделирование технологических процессов» используют для проведения исследовательских работ моделирования процессов, не прибегая к перекомпиляции всего проекта. Транслятор языка OilScript состоит из следующих блоков: таблицы символов языка, морфемного анализатора, лексического анализатора, семантического анализатора, генератора промежуточного кода. После передачи исходного кода программы транслятору, фаза анализа компилятора разбивает исходную программу на составные части и производит ее внутреннее представление, называющееся промежуточным кодом. Фаза синтеза транслирует промежуточный код в целевую программу. Анализ организован вокруг "синтаксиса" компилируемого языка. Синтаксис языка программирования описывает корректный вид его программ, в то время как семантика языка определяет смысл написанной на нем программы, т.е. что именно делает каждая программа при выполнении.

Блок «Менеджер расчетов» модуля «Комплексное моделирование технологических процессов» представляет собой Windows-службу с функцией управления и обмена данными с «Шиной данных» посредством Windows Communication Foundation (WCF) - программного фреймворка, используемого для обмена данными между приложениями, входящий в состав.NET Framework. «Менеджер расчетов» автоматически запускают с операционной системой и работают с ним в фоновом режиме. Посредством «Шины данных» загружают модель месторождения на сервер и ставят ее на обсчет в менеджере расчетов. После обработки задания на обсчет, «Менеджер расчетов» возвращает результат обратно в «Шину данных», где рассчитанная модель либо обратно возвращается пользователю, либо сохраняется в базе данных для дальнейшего извлечения пользователем. В блоке «Менеджер расчетов» предусмотрена функция определения состояния расчета для длительных расчетов.

Блок «Сервер расчетот» модуля «Комплексное моделирование технологических процессов» представляет собой исполняемый модуль и занимается задачами, поставленными в обработку «Менеджером расчетов». При получении очередной задачи, сервер расчета вызывает функцию расчета модели. После получения результата расчета, сервер возвращает его «Менеджеру расчетов».

Математические модели для динамического моделирования технологического процесса добычи скважинной продукции основываются на научных методиках: метод Hagedorn and Brown, метод Gray, метод Duns and Ros, метод Orkiszewski, метод Beggs and Brill, Медведев В.Ф., Одишарии Г.Э., Muller Steinhagen and Heck, Mukherjee & Brill и т.д. Для моделирования процессов в динамике используют систему дифференциальных уравнений Навье-Стокса.

С использованием подсистемы «Модуль «Конструктор и визуализация данных в формате 3D», в качестве инструмента для разработки графического представления в котором используют Unity 3D,

- создают рельеф местности с возможностью подгрузки и редактирования топографических карт

- визуализируют работу нефтепромысловых объектов с учетом движения продукции скважин

- предупреждают о возможных отклонениях в работе системы с визуализацией объекта

- проектируют инфраструктуры элементов технологического процесса с возможностью задания ограничений (охранная зона, особенности рельефа местности.

Функционально модуль «Конструктор и визуализация данных в формате 3D» разделен на следующие части: средства визуализации данных в формате 3D для настольного приложения, средства визуализации данных для web-интерфейса, инструмент визуального редактирования рельефа местности, инструменты для загрузки топографических данных из внешних источников.

Модуль «Конструктор и визуализация данных в формате 3D» имеет возможность загрузки из внешних источников данных о пластах (загрузка из файлов формата MS Office Excel), данных о расположении нефтепромысловых объектов (загрузка из файлов в формате Arc View или ручной ввод), текстуры топографической карты (загрузка из файлов в формате png), карты высот (загрузка из файлов в формате png), данных инклинометрии (загрузки из файлов формата MS Office Excel).

Координаты нефтепромысловых объектов в Инженером Симуляторе могут иметь следующие способы представления: данные хранятся в виде структур, содержащих географические координаты: широту, долготу, высоту рельефа над уровнем моря, заглублением относительно рельефа местности; данные хранятся в виде точек в прямоугольной системе координат в пространстве. Средства визуализации данных модуля «Конструктор и визуализация данных в формате 3D» содержат следующие слои отображения: трубопроводы и объекты наземной инфраструктуры; рельеф местности, охранные зоны и объекты рельефа местности; скважины, насосы, зоны перфорации; пласты.

С использованием подсистемы «Модуль хранения данных», позволяющего устанавливать промежуток времени хранения для разных типов данных, осуществляют:

- Долговременное хранение данных Инженерного Симулятора

- Выполнение операций предоставления данных

- Выполнение операций создания и модификации данных

- Ведение журналов событий СУБД

- Оперативное извещение администратора СУБД о всех нештатных ситуациях

- Полное копирование данных

- Дифференцированнное резервное копирование

- Архивирование данных.

В Таблице 3 представлен регламент хранения различных типов данных.

Модуль хранения данных функционирует под управлением СУБД MS SQL Server 2014 и выполнен в виде набора взамиосвзанных реляционных таблиц, связей между ними и вспомогательных объектов.

С использованием выходных данных подсистем Инженерного Симулятора, представленных в виде отчетных форм следующего типа

- таблиц или специально разработанных экранных форм

- результатов расчетов и прогнозов в формате карт, отчетов, таблиц, графиков, 3D формах

- текстового списка последовательности действий и графических схем

- пространственной информации в формате картографических слоев

- таблиц, отчетов в форматах Microsoft Office,

формируют отчетные формы по следующим разделам:

расчет трехфазого потока, расчет парафиноотложения, подбор насоса, подбор УСШН, оценка надежности ГНО, моделирование гидратообразования, результаты расчета условий гидратообразования.

Подсистема «Информационная модель Инженерного симулятора, технологического процесса добычи нефти и газа, включает

- внутримашинную информационную базу

- внемашинную информационную базу.

Внутримашинная база данных OL. EngineeringSimulator Инжереного Симулятора, предназначенная для хранения непосредственно данных, формируемых при предварительной подготовке информационных материалов для отображения, а также в ходе работы, функционирует под управлением СУБД MS SQL Server 2014 Enterprise и состоит из логических блоков: организационаая структура, мониторинг, насосное оборудование, мероприятия, трубопроводы.

Внемашинная информационная база Информационной модели Инженерного Симулятора, используемая для организации работы пользователей, содержит входные и выходные документы Инженерного Симулятора.

Ключевыми показателем эффективности работы автоматизированной информационной системы «Инженерный Симулятор технологического процесса добычи и транспортировки продукции скважин» является выполнение функций, заложенных в подсистемах (модулях) «Информационная платформа», «Комплексное моделирование технологических процессов» и «Конструктор и визуализация данных в формате 3D» (Таблица 4).

Алгоритм рабочих процессов схемы «добывающие скважины-промысловая система сбора и транспорта продукции скважин», которые моделируют с использованием автоматизированных подсистем (модулей) Инженерного симулятора, приведен в Таблице 6.

Пример: Рабочий процесс «Выявление потенциалов в снижении линейных давлений системы сбора продукции скважин для общего увеличения отбора жидкости» (Фиг. 3) осуществляют с использованием Инженерного симулятора следующим образом:

Шаг 1. Из внешних систем (модуль «Информационная платформа») получают информацию о текущем режиме работы добывающих скважин

Шаг 2. Получают информацию о профиле и материальном оформлении трубопроводов, входящих в систему сбора продукции скважин

Шаг 3. Получают информацию о текущих свойствах флюида

Шаг 4. Получают информации о параметрах работы сборного пункта продукции скважин (система)

Шаг 5. Настраивают расчетную модель

Шаг 6. Сравнивают результаты расчета с фактическими данными

Шаг 7. Определяют возможные причины отклонения расчетных значений от фактических

Описание действий каждого шага

Шаг 1. Система:

- Создают новый экземпляр рабочего процесса «Выявление потенциалов в снижении линейных давлений системы сбора продукции скважин для общего увеличения отбора жидкости»

- Проверяют заполнение обязательных полей

- Присваивают уникальный идентификатор экземпляра рабочего процесса

- Выполняют обращение к базе данных по текущим параметрам работы добывающих скважин

- Выполняют обращение к OIS+ Добыча, выполняют загрузку требуемых данных по текущим параметрам работы добывающих скважин

- Выполняют обращение к АСОДУ, выполняют загрузку фактических данных работы добывающих скважин за требуемый период

- Выполняют загрузку необходимых параметров из базы данных

Шаг 2. На этапе получения информации о профиле и материальном оформлении трубопроводов, входящих в систему сбора скважинной продукции

- С помощью системы проверяют заполнение обязательных полей

- Выполняют обращение к базе данных ИС, выполняют загрузку требуемых данных о профиле и материальном оформлении трубопроводов, входящих в систему сбора

Шаг 3. На этапе получения информации о текущих свойствах скважинной газожидкостной смеси

- выполняют загрузку требуемых свойств газожидкостной смеси из базы данных OIS+ Добыча или осуществляют ручной ввод информации

С использованием системы

- проверяют заполнение обязательных полей

- выполняют обращение к базе данных ИС, загружают требуемые данные свойств флюида

- выполняют обращение к OIS+ Добыча, выполняют загрузку данных по текущим свойствам флюида (обводненность, вязкость, газовый фактор, плотность)

- получают подтверждение успешности получения данных из базы данных и OIS+ Добыча

Шаг 4. На этапе получения информации о параметрах работы сборного пункта продукции скважин (система)

- проверяют заполнение обязательных полей

- выполняют обращение к базе данных, выполняют загрузку требуемых данных по текущим параметрам работы сборного пункта

- выполняют обращение к OIS+ Добыча, выполняют загрузку требуемых данных по текущим параметрам работы сборного пункта

- выполняют обращение к АСОДУ, выполняют загрузку фактических данных работы сборного пункта за требуемый период

- получают подтверждение успешности получения данных из базы данных по текущим парамтрем работы добывающих скважин из базы данных системы OIS+ Добыча и АСОДУ

Шаг 5. Настройка расчетной модели

- устанавливают время расчета

- выбирают выходные переменные

- производят выбор корреляций и расчетной модели

- запускают расчетную модель

Система:

- Проверяют расчетную модель на корректность введенных значений

- Получают подтверждение успешности выполнения расчетов

Шаг 6. Сравнение результатов расчета с фактическими данными

- По результатам 1-5 шагов, получают заполненное табличное и графическое представление результатов расчета в сравнении фактическими значениями.

Система:

- определяют отклонения фактических данных от результатов расчета

- Приводят результаты к требуемой форме представления -выполняют запрос о необходимости повторного расчета

- в случае необходимости повторного расчета, повторяют шаги 1-5 для

корректировки исходных значений и настройки расчетной модели

Шаг 7. Определение возможных причин отклонения расчетных значений от фактических

- Система автоматически подбирает возможные причины отклонений

-формирует перечень причин по требуемой форме

- в случае необходимости, система выдает рекомендации дополнительного обращения к другим рабочим процессам Инженерного симулятора.

Автоматизированную информационную систему «Инженерный симулятор добычи и транспортировки продукции скважин» используют на месторождениях ООО «ЛУКОЙЛ-ПЕРМЬ».

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматизированного контроля работ на скважинах и нефтепромысловом оборудовании, не оснащенных или частично оснащенных АСУ ТП | 2018 |

|

RU2699101C1 |

| СПОСОБ ТЕРМОШАХТНОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЯ ВЫСОКОВЯЗКОЙ НЕФТИ ПО УСОВЕРШЕНСТВОВАННОЙ ОДНОГОРИЗОНТНОЙ СИСТЕМЕ СО СКВАЖИНАМИ ДЛИНОЙ ДО 800 МЕТРОВ | 2017 |

|

RU2702040C2 |

| ИНТЕРАКТИВНАЯ АВТОМАТИЗИРОВАННАЯ СИСТЕМА ОБУЧЕНИЯ | 2011 |

|

RU2477528C2 |

| АВТОМАТИЗИРОВАННЫЙ СТЕНД ДЛЯ ОБУЧЕНИЯ ПЕРСОНАЛА ПО ЭКСПЛУАТАЦИИ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ | 2015 |

|

RU2611275C2 |

| Способ интеллектуализации газовых и газоконденсатных промыслов | 2020 |

|

RU2743685C1 |

| Система оперативного контроля и анализа процесса строительства скважин | 2016 |

|

RU2616636C1 |

| Система выбора адаптации плана бурения куста скважин на стадии ОПР в условиях неопределенностей | 2017 |

|

RU2692379C2 |

| СПОСОБ ИССЛЕДОВАНИЯ И ИНТЕРПРЕТАЦИИ РЕЗУЛЬТАТОВ ИССЛЕДОВАНИЯ СКВАЖИНЫ | 2014 |

|

RU2558549C1 |

| Способ повышения эффективности гидродинамических методов увеличения нефтеотдачи пласта | 2020 |

|

RU2759143C1 |

| Способ обмена данными между отправителем и получателем, реализуемый посредством интеграционной шины | 2023 |

|

RU2828165C1 |

Изобретение относится к автоматизированным информационным системам в области нефтедобычи и может использоваться для подбора оптимального технологического режима процесса добычи и транспортировки нефти и газа в системе «скважина - промысловая система сбора и транспорта продукции скважин», а также для проведения технической оценки состояния нефтепромысловых объектов. Техническим результатом является увеличение межремонтного периода, межочистного периода работы скважин и увеличение наработки на отказ глубинного насосного оборудования, а также в повышении эффективности работы промысловой системы сбора и транспорта продукции скважин от скважины до установки промысловой подготовки нефти. Система содержит комплекс технических средств, общее программное обеспечение, программное обеспечение, информационную модель, при этом сервер информационной платформы, сервер инженерного симулятора, сервер базы данных, сервер расчетов, персональный компьютер пользователя, персональный компьютер администратора включают общее программное обеспечение, в качестве цифрового канала передачи данных используют Интернет, программное обеспечение включает подсистемы в виде модуля «Информационная платформа», модуля «Комплексное моделирование технологических процессов», модуля «Конструктор и визуализация данных в формате 3D», модуля хранения данных. 1 з.п. ф-лы, 17 ил., 5 табл.

1. Инженерный симулятор технологического процесса добычи и транспортировки продукции скважин, выполненный в виде автоматизированной информационной системы, включающей комплекс технических средств, общее программное обеспечение, программное обеспечение, информационную модель, при этом сервер информационной платформы, сервер инженерного симулятора, сервер базы данных, сервер расчетов, персональный компьютер пользователя, персональный компьютер администратора включают общее программное обеспечение, а в качестве цифрового канала передачи данных используют Интернет, отличающийся тем, что программное обеспечение включает подсистемы в виде модуля «Информационная платформа», модуля «Комплексное моделирование технологических процессов», модуля «Конструктор и визуализация данных в формате 3D», модуля хранения данных, при этом модуль «Комплексное моделирование технологических процессов» состоит из блоков: «Редактор формул», «Транслятор скриптового языка OilScript», «Исполняющий модуль транслятора OilScript», «Менеджер расчетов», «Сервер расчетов», а информационная модель инженерного симулятора включает внутримашинную и внемашинную информационные базы данных, при этом модуль «Информационная платформа» выполнен с возможностью обеспечить связь инженерного симулятора с внешней средой с предоставлением входных данных, использовать нормативно-справочную информацию (НСИ), в том числе стандарты и нормативы, служебные справочники и классификаторы корпоративной системы словарей и справочников (КССС) по нефтепромысловым объектам инфраструктуры, с привязкой к месторождениям и скважинам, подключать имеющиеся на предприятии информационные системы АСОДУ, OIS+Добыча, Shlumberger OLGA, Petroleum Experts (GAP, PROSPER), консолидирующие данные о состоянии и работе автоматизированных элементов технологического процесса для получения фактических исходных данных состояния и работы элементов технологического процесса, при этом модуль «Комплексное моделирование технологических процессов» выполнен с возможностью моделировать оптимальный режим работы элементов технологического процесса добычи нефти и газа, производить оценку текущего состояния и расчет оптимальных параметров работы технологического процесса добычи нефти и газа, выявлять отклонения работы элементов технологического процесса, прогнозировать развитие ситуации в случае выявления отклонений работы элементов технологического процесса, производить расчет сценариев работы элементов технологического процесса, при этом модуль «Конструктор и визуализация данных в формате 3D» выполнен с возможностью создавать рельеф местности с возможностью подгрузки и редактирования топографических карт, визуализировать работу нефтепромысловых объектов с учетом движения продукции скважин, предупреждать о возможных отклонениях в работе системы с визуализацией объекта, проектировать инфраструктуры элементов технологического процесса с возможностью задания ограничений.

2. Инженерный симулятор процесса добычи и транспортировки продукции скважин по п. 1, отличающийся тем, что элементами технологического процесса добычи и транспортирования продукции скважин являются добывающие скважины, колонны НКТ, размещенные в добывающей скважине, глубинное насосное оборудование (ГНО), система трубопроводов сбора и транспортировки продукции скважин, групповые замерные установки (ГЗУ), дожимные насосные установки (ДНС), нефтегазосборные пункты (НГСП), установки промысловой подготовки нефти (УППН), установки предварительного сброса воды (УПСВ).

| АППАРАТНО-ПРОГРАММНЫЙ КОМПЛЕКС ДЛЯ УПРАВЛЕНИЯ ИННОВАЦИОННЫМ РАЗВИТИЕМ ПРЕДПРИЯТИЯ В СФЕРЕ ДОБЫЧИ И ПЕРЕРАБОТКИ НЕФТИ | 2014 |

|

RU2573264C1 |

| СПОСОБ ДОБЫЧИ НЕФТИ ИЛИ ГАЗА С ПРИМЕНЕНИЕМ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ НЕФТЯНОГО ИЛИ ГАЗОВОГО МЕСТОРОЖДЕНИЯ И ЭКСПЛУАТАЦИОННОГО ОБОРУДОВАНИЯ | 2012 |

|

RU2594405C2 |

| Способ многомасштабного моделирования нелинейных процессов подземной гидродинамики | 2017 |

|

RU2670174C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2019-10-16—Публикация

2018-12-13—Подача