Изобретение относится к неразрушающему контролю и технической диагностике композиционных материалов на основе углепластиков акустико-эмиссионным методом и может быть использовано для их контроля во время испытаний и эксплуатации конструкций.

Известен акустико-эмиссионный способ диагностирования изделий из композиционных материалов на основе углепластика, включающий установку на изделие акустических преобразователей, работающих в режиме приема и излучения, калибровку, прием, регистрацию и оценку сигналов акустической эмиссии, оцифровку сигналов, их предварительную обработку, фильтрацию помех, определение временных интервалов между приходом каждого сигнала на акустические преобразователи, определение по разности времен прихода координат источников сигналов акустической эмиссии. Кроме того, в зоне контроля устанавливают пьезоантенну из преобразователей, разбивают зону на секторы, в которые последовательно устанавливают акустический преобразователь имитатора сигналов по дуге окружности радиусом не менее половины минимального расстояния между акустическими преобразователями, задают минимальную амплитуду генератора имитатора, определяют времена прихода сигналов акустической эмиссии для построения годографа скоростей, после чего по годографу строят матрицу разностей времен прихода, рассчитывают погрешности локации сигналов имитатора Аих, Аиу в соответствии с выражениями

Δих=max|хлок-хр|

Δиу=max|улок-ур|

где хлок, yлок - координаты калибровочных сигналов акустической эмиссии, рассчитанные по матрице разностей времен прихода; хр, ур - реальные координаты места установки акустического преобразователя имитатора, причем при превышении погрешности допустимой величины увеличивают амплитуду сигналов генератора имитатора до тех пор, пока погрешность локации не будет находиться в пределах допустимой величины, затем по зарегистрированной амплитуде сигналов акустической эмиссии в каждом канале устанавливают их пороги селекции, после чего объект контроля нагружают, зарегистрированные при этом времена прихода сигналов акустической эмиссии сравнивают с матричными значениями и по наиболее близким из них судят о координатах источников дефектов (Пат .РФ №2599327, МПК G01N 29/14, БИ №28, 2016, приоритет от 09.06.2016), принятый за аналог.

К недостаткам способа относится отсутствие методики определения типа дефекта образцов из углепластика по параметрам сигналов акустической эмиссии. При использовании данного способа осуществляется определение времен прихода сигналов акустической эмиссии с учетом направления прихода для выполнения более точной локации источников.

Наиболее близким к данному способу является способ акустико-эмиссионного контроля дефектов в образцах из углепластика, включающий установку на образец акустических преобразователей, работающих в режиме приема и излучения, калибровку, нагружение образца, прием, регистрацию и обработку сигналов акустической эмиссии, их оцифровку, фильтрацию помех, локацию сигналов акустической эмиссии в области дефекта, определение структурного коэффициента, по которому судят о типе дефектов и состоящий в том, что в процессе статического нагружения со ступенчатым изменением нагрузки через интервал ΔР осуществляется локация сигналов акустической эмиссии в области концентратора напряжений, нагружение останавливают при нагрузке, соответствующей появлению устойчивой локации, разгружают образец, после чего рассчитывают значение структурного коэффициента и определяют его зависимость от нагрузки, выполняют фрактографический анализ материала в области локации, следующий образец нагружают до нагрузки, превышающей значение первой на (25-30)%, выполняют локацию сигналов, останавливают испытания, разгружают образец, определяют значение структурного коэффициента и его зависимость от нагрузки, затем отправляют на фрактографию, третий образец нагружают до нагрузки, составляющей (65-70)% от разрушающего значения и выполняют аналогичные расчеты, о связи изменения структуры сигналов акустической эмиссией с процессом разрушения судят, исходя из сравнительного анализа зависимостей структурного коэффициента от нагрузки и результатов фрактографии (Степанова Л.Н., Батаев В.А., Чернова В.В. Исследование разрушения образцов из углепластика при статическом нагружении с использованием методов акустической эмиссии и фрактографии // Дефектоскопия, 2017, №6, с. 26-33), принятый за прототип.

Недостатком данного способа является отсутствие критериев браковки дефектов по степени опасности. При использовании данного способа осуществляется определение типа дефекта композиционного образца по параметрам сигналов акустической эмиссии.

При разработке заявляемого акустико-эмиссионного способа определения дефектов структуры образца из углепластика была поставлена задача повышения надежности контроля конструкций из углепластика в режиме реального времени за счет определения типа дефекта и степени его опасности по изменению параметров сигналов акустической эмиссии.

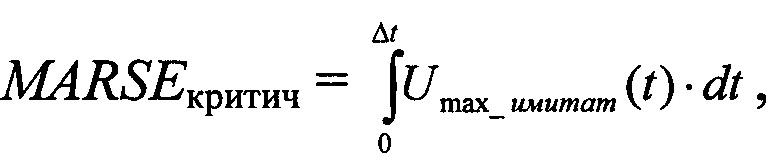

Поставленная задача решается за счет того, что в предлагаемом акустико-эмиссионный способе определения дефектов структуры образца из углепластика, включающий установку на образец акустических преобразователей, работающих в режиме приема и излучения, калибровку, нагружение образца, прием, регистрацию и обработку сигналов акустической эмиссии, их оцифровку, фильтрацию помех, локацию сигналов акустической эмиссии в области дефекта, определение структурного коэффициента, по которому судят о типе дефекта, первоначально зона контроля образца разбивается на квадратные ячейки, в каждой из которых осуществляется регистрация сигналов акустической эмиссии от имитатора, их локация, затем для каждой ячейки, в которой имеется локация сигналов, определяются структурные коэффициенты РИ и критическое значение MARSE, после чего осуществляется ступенчатое статическое нагружение образца увеличивающейся нагрузкой и при появлении в процессе нагружения в ячейках образца устойчивой локации сигналов, рассчитывается параметр MARSE и при превышении его критического значения определяется структурный коэффициент РН для данной ячейки, зона устойчивой локации накрывается локационной сеткой, определяется размер ячейки по скорости распространения акустического сигнала в материале образца, дефект считается опасным при условии, если в ячейке параметр MARSE превышает его критическое значение, затем путем сравнения структурных коэффициентов, полученных при работе имитатора РИ и в процессе нагружения РН, судят о типе дефекта в образце: значение РН≤РИ соответствует разрушению матрицы, расслоению композиционного образца, а РН≥РИ - разрыву волокон материала образца. Критическое значение параметра MARSEкритич определяется по формуле:

где Umax_имитат(t) - максимальный сигнал от имитатора, мВ;

dt - заданный интервал времени, мкс.

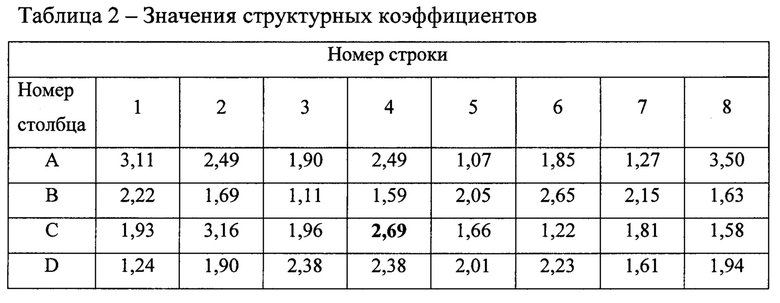

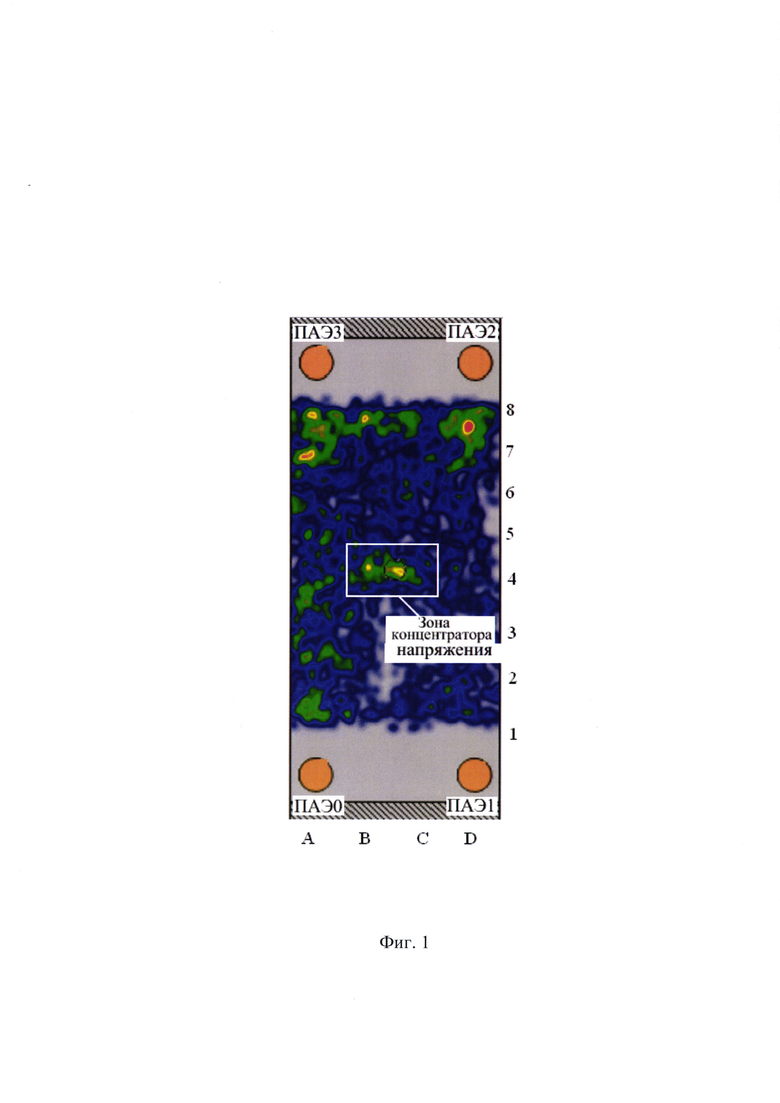

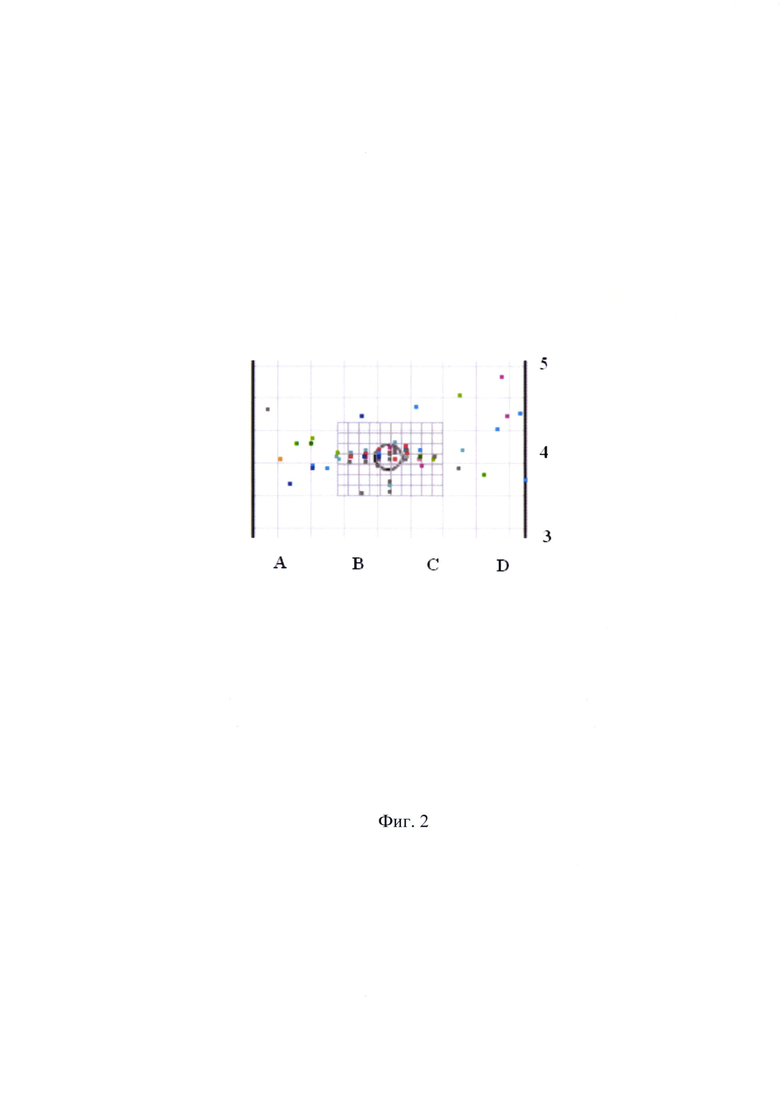

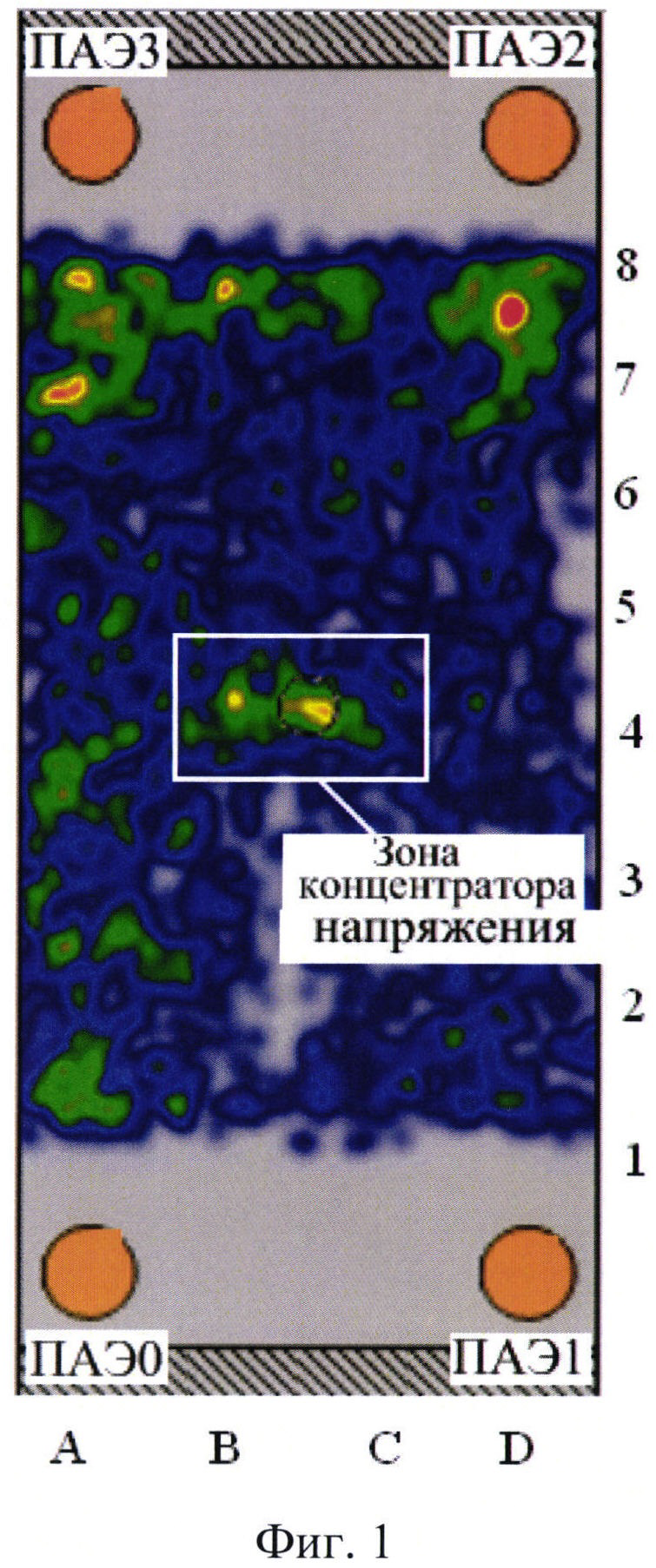

На фиг. 1 представлена локация сигналов акустической эмиссии при ступенчатом статическом нагружении образца из углепластика. На фиг. 2 показана зона, накрытая локационной сеткой. На фиг. 3 приведены результаты фрактографического анализа образца.

Способ реализуется следующим образом.

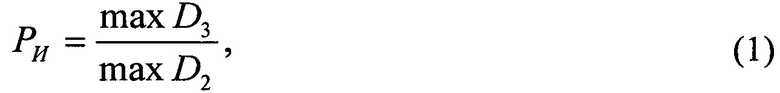

Зона контроля образца из углепластика разбивается на квадратные ячейки. На образец устанавливаются четыре преобразователя акустической эмиссии, работающие в режиме приема и излучения и образующие локационную антенну. Затем проводится калибровка образца, с целью определения скорости звука в объекте контроля во всех направлениях. Для этого каждый преобразователь последовательно переключают в режим излучения, а остальные акустические преобразователи работают в режиме приема и регистрируют сигналы акустической эмиссии от преобразователя, работающего в режиме обратного пьезоэффекта. По временам прихода и расстояниям между преобразователями рассчитывается скорость звука как  где а - расстояние между преобразователем, работающем в режиме излучения, и принимающим преобразователем; t - время распространения сигнала акустической эмиссии между данными преобразователями. Калибровочные данные заносятся в программу. Далее в каждой ячейке выполняется излучение сигнала акустической эмиссии от имитатора и осуществляется их регистрация и локация акустическими преобразователями, составляющими пьезоантенну. В качестве имитатора используется имитатор Су-Нильсена. Затем для зарегистрированных в каждой ячейке сигналов акустической эмиссии определяются структурные коэффициенты РИ по формуле:

где а - расстояние между преобразователем, работающем в режиме излучения, и принимающим преобразователем; t - время распространения сигнала акустической эмиссии между данными преобразователями. Калибровочные данные заносятся в программу. Далее в каждой ячейке выполняется излучение сигнала акустической эмиссии от имитатора и осуществляется их регистрация и локация акустическими преобразователями, составляющими пьезоантенну. В качестве имитатора используется имитатор Су-Нильсена. Затем для зарегистрированных в каждой ячейке сигналов акустической эмиссии определяются структурные коэффициенты РИ по формуле:

где D2, D3 - наборы коэффициентов вейвлет-разложения 2-го и 3-го уровней детализации, полученные при частоте дискретизации исходного сигнала ƒ=2 МГц (Степанова Л.Н., Рамазанов И.С., Чернова В.В. Вейвлет-анализ структуры сигналов акустической эмиссии при прочностных испытаниях образцов из углепластика // Контроль. Диагностика, 2015, №7, С. 54-62) и критическое значение MARSE по формуле:

где Umax-имитат(t) - максимальный сигнал от имитатора, мВ; dt - заданный интервал времени, мкс.

Затем осуществляется ступенчатое статическое нагружение образца увеличивающейся нагрузкой. При появлении в процессе нагружения в ячейках образца устойчивой локации сигналов, рассчитывается параметр MARSE и при превышении его критического значения определяется структурный коэффициент РН для данной ячейки. Зона устойчивой локации накрывается локационной сеткой, определяется размер ячейки по скорости распространения акустического сигнала в материале образца (Муравьев В.В., Степанова Л.Н., Кареев А.Е. Оценка степени опасности усталостных трещин при акустико-эмиссионном контроле литых деталей тележки грузового вагона // Дефектоскопия, 2003, №1, С. 63-68). Дефект считается опасным при условии, если в ячейке у сигналов параметр MARSE превышает его критическое значение, затем путем сравнения структурных коэффициентов, полученных при работе имитатора РИ и в процессе нагружения РН, судят о типе дефекта в образце: значение РН≤РИ соответствует разрушению матрицы, расслоению композиционного образца, а РН≥РИ - разрыву волокон материала образца.

Пример 1

Осуществляли контроль дефектов двух образцов из углепластика 7800 размером 100×600×0,9 мм с концентратором напряжения в виде отверстия диаметром d=12 мм (фиг. 1). В соответствии с ГОСТ 33375-2015 «Композиты полимерные. Метод испытания на растяжение образцов с открытым отверстием» отверстие должно быть не более, чем 1/6 ширины образца. Размер отверстия составлял 1/8 ширины образца, что не противоречило требованиям ГОСТа.

Акустико-эмиссионный контроль выполнялся с использованием диагностической акустико-эмиссионной системы СПАД-16.10 с «плавающими» порогами селекции (свидетельство RU.C.27.007.A№40707, зарегистрирована в Государственном реестре средств измерений под номером 45154-10). На образцы устанавливалась прямоугольная пьезоантенна из четырех ПАЭ типа ПК-01-07 с полосой пропускания (100…700) кГц. Проводили калибровку образца 1, для чего каждый преобразователь последовательно переключали в режим излучения, а остальные акустические преобразователи - в режим приема и регистрировали сигналы акустической эмиссии от преобразователя-излучателя. По временам прихода и расстояниям между преобразователями рассчитали скорость звука.

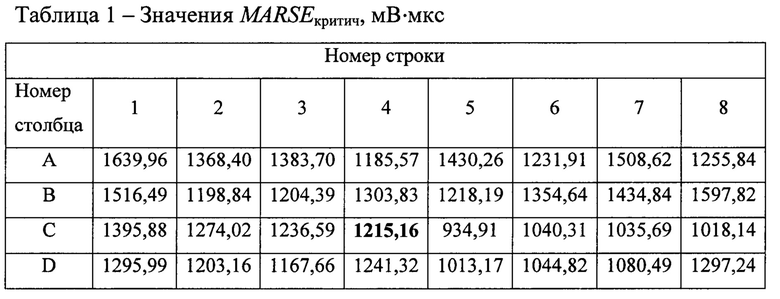

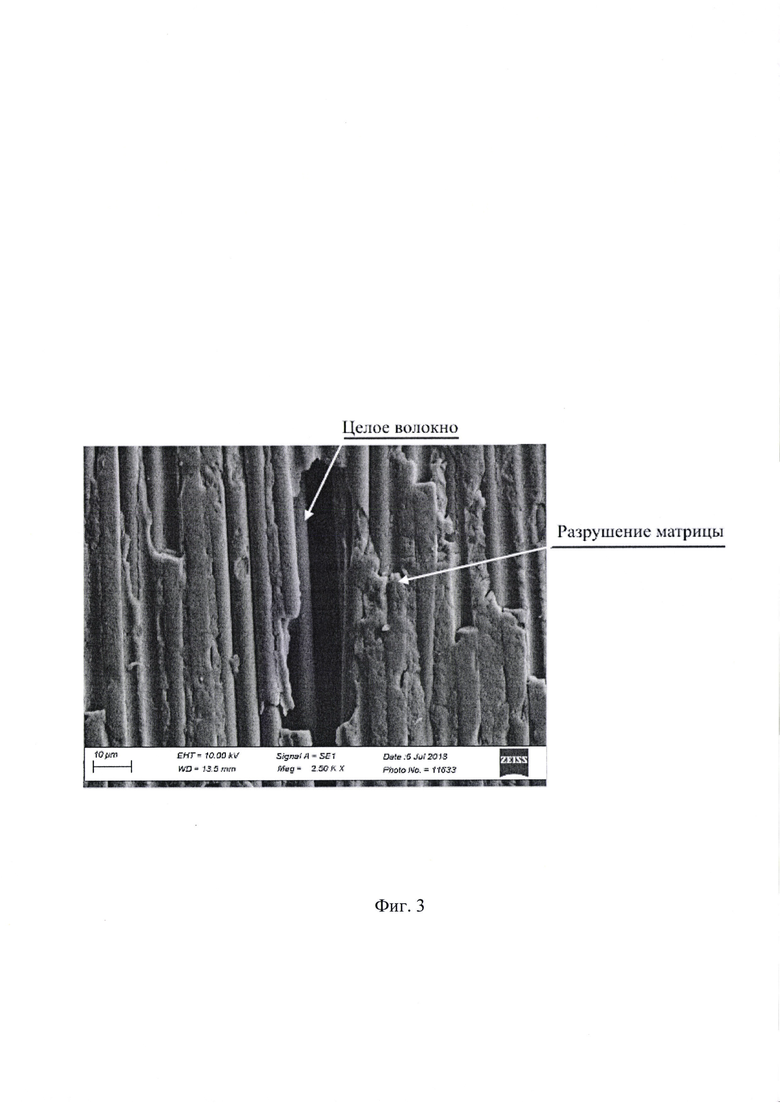

Далее образец 1 разбивали на ячейки размером 30×30 мм. В каждой ячейке с использованием имитатора Су-Нильсена (излом грифеля карандаша диаметром 0,5 мм, твердостью 2Н) генерировались сигналы акустической эмиссии, которые регистрировали и локализовали преобразователи, составляющие пьезоантенну. Для зарегистрированных в каждой ячейке сигналов по формулам (1) и (2) определялись значения структурного коэффициента РИ и критические значения MARSE. Данные представлены в таблицах 1 и 2.

Затем образец 1 ступенчато нагружали через интервал нагрузки ΔР=10 кН. При испытаниях осуществлялась локация сигналов акустической эмиссии (фиг. 1). В зоне концентратора (фиг. 1) при увеличении нагрузки от Р=20 кН до Р=30 кН наблюдалась наибольшая активность сигналов акустической эмиссии. Данная зона соответствовала ячейке С4 (таблицы 1 и 2). Эту зону накрывали локационной сеткой, размер ячеек которой ^определили по скорости распространения акустического сигнала в материале образца (фиг. 2), размер которой составил 3×3 мм. При этом расчетное значение параметра MARSE в зоне составило 8581,6 мВ⋅мкс, что свидетельствует о том, что для данной ячейки дефект является опасным.

Значение структурного коэффициента РНС4 для этой зоны составило 2,57, для структурного коэффициента имитатора РИ значение равно 2,69. При сравнении структурных коэффициентов РИ и РН установлено, что этот тип дефекта соответствует разрушению матрицы и расслоению.

Для подтверждения типа выявленного дефекта образец 2 нагружался до нагрузки Р=30 кН. Затем выполнялась фрактография материала, вырезанного из области отверстия. На фиг. 3 показаны результаты фрактографического анализа, который выявил выкрашивание матрицы. Однако при этом волокна оставались целыми.

Предложенный способ позволяет определить дефекты структуры материала образца из углепластика за счет оценки степени опасности по критерию превышения критического значения MARSEкритич, а также определения типа дефекта по изменению структурного коэффициента при нагружении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ ДЕФЕКТОВ В КОМПОЗИЦИОННЫХ КОНСТРУКЦИЯХ НА ОСНОВЕ УГЛЕПЛАСТИКА | 2017 |

|

RU2674573C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА СТРУКТУРЫ ОБРАЗЦА ИЗ УГЛЕПЛАСТИКА | 2017 |

|

RU2676209C9 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕПЛАСТИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599327C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА КОЛЬЦЕВОГО СВАРНОГО ШВА В ПРОЦЕССЕ МНОГОПРОХОДНОЙ СВАРКИ | 2019 |

|

RU2712659C1 |

| Способ акустико-эмиссионного контроля конструкций | 2019 |

|

RU2727316C1 |

| Способ выявления скрытых дефектов в композиционных материалах методом стоячих волн | 2023 |

|

RU2816673C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТ ИСТОЧНИКОВ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2684443C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТ ИСТОЧНИКОВ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2016 |

|

RU2633002C1 |

| Способ определения координат дефектов при акустико-эмиссионном контроле | 2021 |

|

RU2775204C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА КОЛЬЦЕВОГО СВАРНОГО ШВА В ПРОЦЕССЕ МНОГОПРОХОДНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572067C1 |

Использование: для определения дефектов структуры образца из углепластика. Сущность изобретения заключается в том, что сначала зона контроля образца из углепластика разбивается на квадратные ячейки, в каждой из которых осуществляется регистрация сигналов акустической эмиссии от имитатора, их локация, затем для каждой ячейки, в которой имеется локация сигналов, определяются структурные коэффициенты РИ и критическое значение MARSE, после чего осуществляется ступенчатое статическое нагружение образца увеличивающейся нагрузкой и при появлении в процессе нагружения в ячейках образца устойчивой локации сигналов, рассчитывается параметр MARSE и при превышении его критического значения определяется структурный коэффициент РН для данной ячейки, зона устойчивой локации накрывается локационной сеткой, определяется размер ячейки по скорости распространения акустического сигнала в материале образца, дефект считается опасным при условии, если в ячейке у сигналов параметр MARSE превышает его критическое значение, затем путем сравнения структурных коэффициентов, полученных при работе имитатора РИ и в процессе нагружения РН, судят о типе дефекта в образце: значение РН≤РИ соответствует разрушению матрицы, расслоению композиционного образца, а РР≥РИ - разрыву волокон материала образца. Технический результат: повышение надежности контроля конструкций из углепластика в режиме реального времени. 1 з.п. ф-лы, 3 ил., 2 табл.

1. Акустико-эмиссионный способ определения дефектов структуры образца из углепластика, включающий установку на образец акустических преобразователей, работающих в режиме приема и излучения, калибровку, нагружение образца, прием, регистрацию и обработку сигналов акустической эмиссии, их оцифровку, фильтрацию помех, локацию сигналов акустической эмиссии в области дефекта, определение структурного коэффициента, по которому судят о типе дефекта, отличающийся тем, что зона контроля образца разбивается на квадратные ячейки, в каждой из которых осуществляется регистрация сигналов акустической эмиссии от имитатора, их локация, затем для каждой ячейки, в которой имеется локация сигналов, определяются структурные коэффициенты РИ и критическое значение MARSE, после чего осуществляется ступенчатое статическое нагружение образца увеличивающейся нагрузкой и при появлении в процессе нагружения в ячейках образца устойчивой локации сигналов, рассчитывается параметр MARSE и при превышении его критического значения определяется структурный коэффициент РН для данной ячейки, зона устойчивой локации накрывается локационной сеткой, определяется размер ячейки по скорости распространения акустического сигнала в материале образца, дефект считается опасным при условии, если в ячейке параметр MARSE превышает его критическое значение, затем путем сравнения структурных коэффициентов, полученных при работе имитатора РИ и в процессе нагружения РН, судят о типе дефекта в образце: значение РН≤РИ соответствует разрушению матрицы, расслоению композиционного образца, а РН≥РИ - разрыву волокон материала образца.

2. Акустико-эмиссионный способ по п. 1, отличающийся тем, что критическое значение параметра MARSEкритич определяется по формуле:

где

где

Umax_имитат(t) - максимальный сигнал от имитатора, мВ;

dt - заданный интервал времени, мкс.

| Степанова Л.Н., Батаев В.А., Чернова В.В., Исследование разрушения образцов из углепластика при статическом нагружении с использованием методов акустической эмиссии и фрактографии, Дефектоскопия, 2017, N 6, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕПЛАСТИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599327C1 |

| СПОСОБ РЕГИСТРАЦИИ И АНАЛИЗА СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2014 |

|

RU2570592C1 |

| МНОГОКАНАЛЬНОЕ АКУСТИКО-ЭМИССИОННОЕ УСТРОЙСТВО | 2008 |

|

RU2396557C1 |

| CN 202256264 U, 30.05.2012 | |||

| JP 2015031630 A, 16.02.2015. | |||

Авторы

Даты

2019-10-24—Публикация

2019-01-09—Подача