ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области нефтяной и газовой промышленности и предназначено для перфорации стенок обсаженных и необсаженных скважин и вскрытия продуктивных пластов.

УРОВЕНЬ ТЕХНИКИ

Известен способ глубокой перфорации стенок обсаженной скважины, заключающийся в том, что режущему инструменту, закрепленному на гибком валу, размещенном в криволинейной направляющей, сообщают вращение и осевую подачу, и после достижения направляющей стенки скважины подачу режущего инструмента продолжают за счет перемещения гибкого вала вдоль направляющей, по осевой линии за пределы корпуса, высверливая при этом криволинейный канал (см. А.С. SU1776771, Е 21 В 43/11, 1990).

Однако известный способ не позволяет получать радиальные перфорационные каналы и обеспечивает ограниченную глубину внедрения направляющей в пласт, что определяется твердостью породы.

Увеличение же глубины внедрения за счет повышения величины осевой нагрузки на режущую головку и момента резания, в свою очередь, снижает ресурс работы режущей головки.

Наиболее близким к предлагаемому изобретению является способ глубокой перфорации обсаженной скважины, включающий спуск в скважину на колонне труб перфорационного устройства с режущей головкой на конце гибкого вала, стопорение устройства в стволе скважины в заданном интервале и сверление каналов перфорации режущей головкой путем подачи рабочей жидкости на механизм вращения гибкого вала и механизм его осевого перемещения, причем режущую головку устанавливают радиально стенке обсадной колонны скважины, и при осевой подаче режущей головке дополнительно создают усилие сжатия в направлении, обратном направлению сверления, что позволяет увеличить глубину и диаметр перфорационного канала за счет повышения величины осевой нагрузки на режущую головку, момента резания и жесткости системы: режущий инструмент - гибкая штанга (см. патент RU 2109129, Е 21 В 43/11, 1996).

К недостаткам указанного способа относится низкая эффективность процесса перфорации, обусловленная ограниченным сроком работы режущего инструмента, кольматацией пор вскрываемого пласта частицами высверливаемой породы, что в свою очередь отражается на проницаемости вскрываемого пласта, приводит к ограничению глубины и диаметра перфорационных каналов и снижению скорости сверления каналов.

Применение известных методов ограничено некомпенсационным свойством гибкого вала, которое ограничивает имеющуюся эффективную длину вала и способность обеспечивать поток жидкости через гибкий вал, необходимый для охлаждения режущего долота.

Кроме того, существующие системы имеют ограниченную гибкость при бурении по кривой и неконтролируемом бурении после выхода из обсаженной стенки скважины, обуславливаемую шарнирной конструкцией существующих гибких валов. Такая шарнирная конструкция имеет ограничения по передаче крутящего момента.

Еще одним недостатком существующих систем бурения с подачей жидкости на режущий инструмент является невозможность компенсировать излишнее давление, что может привести к поломке систем бурения.

Проблемой, решаемой данным изобретением, является обеспечение устройства, способного вертикально, горизонтально либо под любым другим радиусом кривизны прорезать многослойные стальные обсадные колонны и пласт и далее пробурить пилотный ствол в пласте-коллекторе любой длины за одну спуско-подъемную операцию с помощью промышленных колтюбинговых установок или в комбинации с установками радиального бурения/радиального вскрытия пласта.

Еще одной проблемой является создание системы, позволяющей пробурить пилотный ствол через колонну в пласт на желаемую глубину для управления направлением гидромониторных систем, используемых при радиальном бурении/радиальном вскрытии пласта.

Другой проблемой является создание системы, обеспечивающей выход инструмента из отклоняющего устройства под любым углом от центрального обсаженного или открытого ствола скважины для вскрытия пилотного ствола в углеводородном коллекторе на любое заданное расстояние и в любом направлении от основного ствола скважины.

Еще одной проблемой является применение системы в вертикальных, горизонтальных и любых наклонных существующих или вновь пробуренных скважинах с открытым или обсаженным стволом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В первом аспекте настоящего изобретения предложена система бурения, содержащая полую трубку, с одной стороны связанную с двигателем, а с другой – с лепестковым гибким валом, при этом гибкий вал находится в соединении с корпусом долота, содержащим долото, при этом через полую трубку, гибкий вал и корпус долота проходит шланг текучей среды, при этом шланг текучей среды снабжен компенсационным поршнем, расположенным в канале полой трубки, и уплотнительным поршнем, размещенным в канале корпуса долота, при этом компенсационный поршень имеет обходные каналы для текучей среды, предназначенные для компенсации давления в шланге при сжатии гибкого вала.

Каждое промежуточное звено гибкого вала обладает по меньшей мере двумя выступами с каждой стороны, при этом между выступами образованы углубления, при этом выступы каждого звена находятся в зацеплении с углублениями соседнего.

Первое и последнее звенья вала имеют по меньшей мере два выступа только с одной стороны.

Выступы имеют форму лепестка, основание которого уже его вершины, при этом углубления обладают комплементарной формой.

Выступы размещены в углублениях звеньев вала с зазором таким образом, что в сжатой конфигурации вала зазор полностью устранен, а в растянутой конфигурации гибкого вала зазор имеет максимальный размер.

Гибкий вал способен растягиваться на 15-25% от сжатого состояния гибкого вала.

Гибкий вал выполнен лазерной обработкой.

Обходные каналы компенсационного поршня выполнены на наружной поверхности компенсационного поршня, позволяя текучей среде избыточного давления выходить из шланга во внутренний диаметр гибкого вала. Таким образом, давление ограничивается путем обеспечения возможности распределения текучей среды через гидравлическое отверстие в центре поршня, а также через гидравлические каналы, расположенные по окружности поршня, что приводит к распределению давления, оказываемого сверху вниз, для предотвращения сдерживающего гидравлического воздействия на поршень и обеспечения полного сжатия гибкого вала.

Шланг выполнен с возможностью подачи промывочной (очистительную) и/или охлаждающей текучей среды на долото, при этом долото содержит центральный проточный канал, обеспечивающий выход текучей среды через проточные каналы долота из системы.

Компенсационный поршень выполнен с возможностью скольжения по всей длине канала полой трубки при сжатии или растяжении гибкого вала.

Крутящий момент от двигателя подается на гибкий вал посредством полой трубки.

Долото присоединено к корпусу посредством по меньшей мере одного стопорного винта.

Шланг соединен с компенсационным поршнем с помощью уплотнительного обжимного приспособления.

Двигатель присоединен к полой трубке с помощью уплотнительной детали.

Между компенсационным поршнем и уплотнительной деталью двигателя в полой трубке образовано проходное отверстие для текучей среды.

Полая трубка выполнена из армированного резинового шланга.

В полированном корпусе долота располагается уплотнительный поршень, снабженный уплотнительными кольцами, при этом уплотнительный поршень герметично отсекает нижний конец шланга от остальной части шланга внутри гибкого вала и полой трубки.

В предпочтительном варианте осуществления уплотнительный поршень является неподвижным.

Центральный ограничительный канал, проходящий через полированный корпус долота, оснащен ограничителем для ограничения уплотнительного поршня.

Согласно еще одному аспекту изобретения предложен способ бурения, содержащий этапы:

спуск в скважину системы по первому аспекту изобретения, при этом гибкий вал имеет максимальную длину растяжения;

стопорение системы в стволе скважины в заданном интервале;

направление системы при помощи отклоняющего устройства к месту бурения в стенке ствола скважины;

бурение канала долотом посредством сообщения ему вращения и осевого перемещения с подачей текучей среды на долото через шланг,

при этом при прохождении гибкого вала через отклоняющее устройство, при контакте гибкого вала со стенкой ствола скважины и далее с породой, происходит сжатие гибкого вала,

при этом при сжатии гибкого вала давление текучей среды в шланге компенсируется посредством выхода текучей среды через обходные каналы компенсационного поршня во внутренний диаметр гибкого вала, и происходит перемещение шланга, при котором компенсационный поршень скользит из своего нижнего положения в полой трубке в свое верхнее положение.

Скважина представляет собой обсаженную скважину или не обсаженную скважину.

Текучая среда представляет собой промывочную (очистительную) и/или охлаждающую текучую среду и является жидкостью или газом.

Настоящим изобретением обеспечивается возможность проникновения в существующий открытый или обсаженный одной, или несколькими колоннами ствол скважины с помощью настоящей системы, которая позволяет проникать в эти колонны и далее в пласт, тем самым удлиняя искусственно созданные каналы проницаемости с целью увеличения добычи. В то же время такое проникновение в сочетании с радиальным бурением/радиальным вскрытием пласта увеличивает подверженность пласта искусственно созданным каналам притока, что обеспечивает меньшее сопротивление для притока пластовых жидкостей в основной ствол скважины и тем самым способствует повышению производительности скважин. Кроме того, бурение пилотного ствола в продуктивном пласте на новых и более зрелых скважинах позволяет пилотным каналам простираться за пределы призабойной зоны, поврежденной при бурении нового ствола либо в результате кольматации или минерализации, возникших по прошествии определенного времени эксплуатации. Данная система разработана для прохождения за пределы таких повреждений призабойной зоны пласта и создания в заданном направлении пилотного ствола, который, помимо возможностей создания отверстий в колонне и пласте, используется в качестве проводника для радиального бурения/радиального вскрытия пласта и закачки жидкости, газа и химических реагентов в желаемом направлении.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

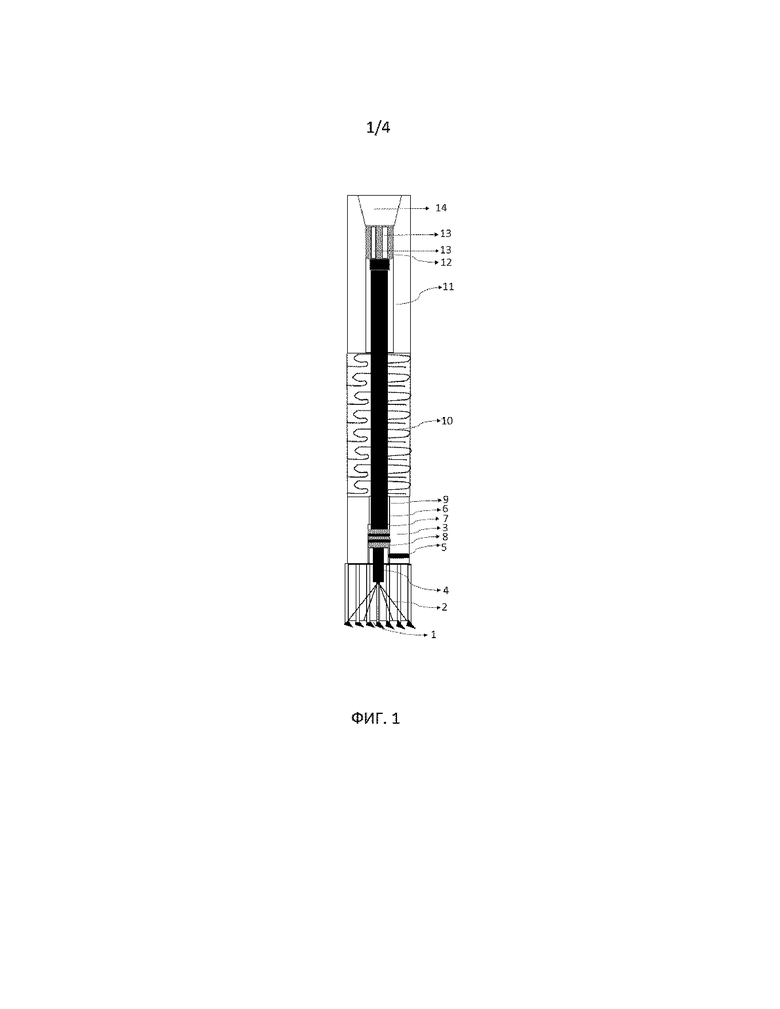

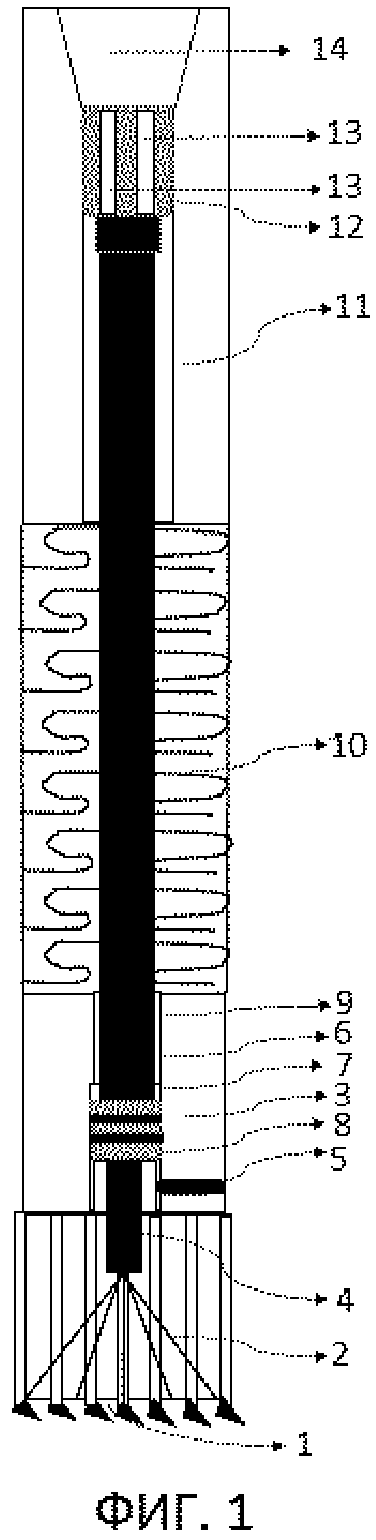

Фиг. 1 - вид системы по настоящему изобретению с компенсационным поршнем в самом верхнем положении;

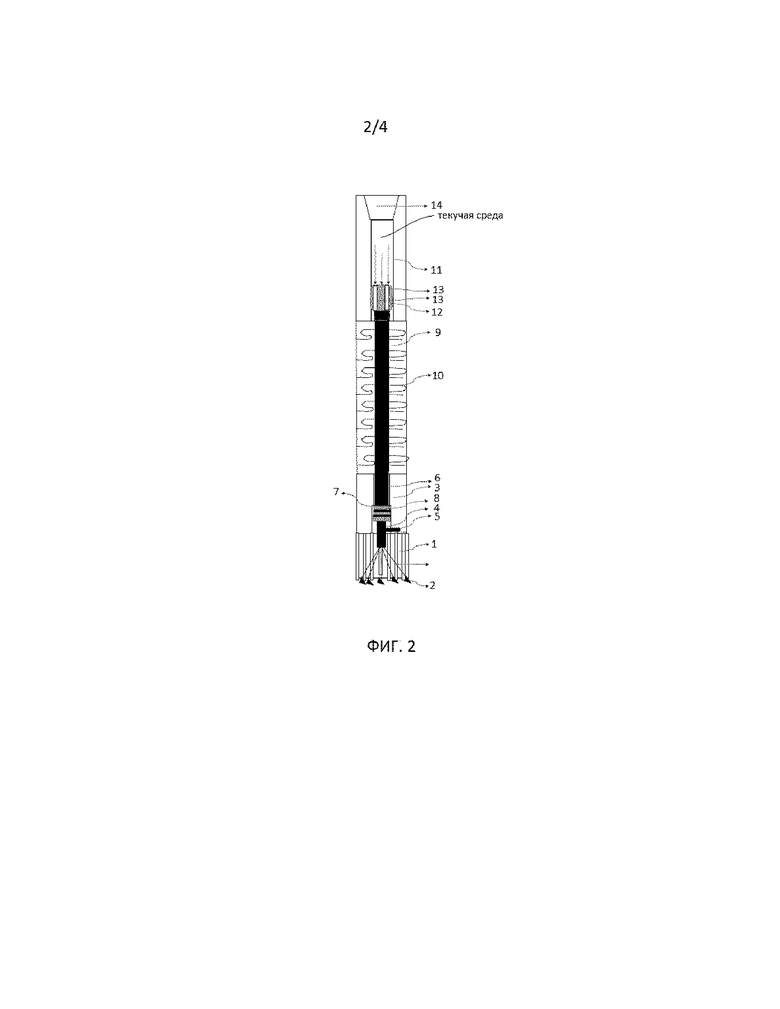

Фиг. 2 - вид системы по настоящему изобретению с компенсационным поршнем в самом нижнем положении;

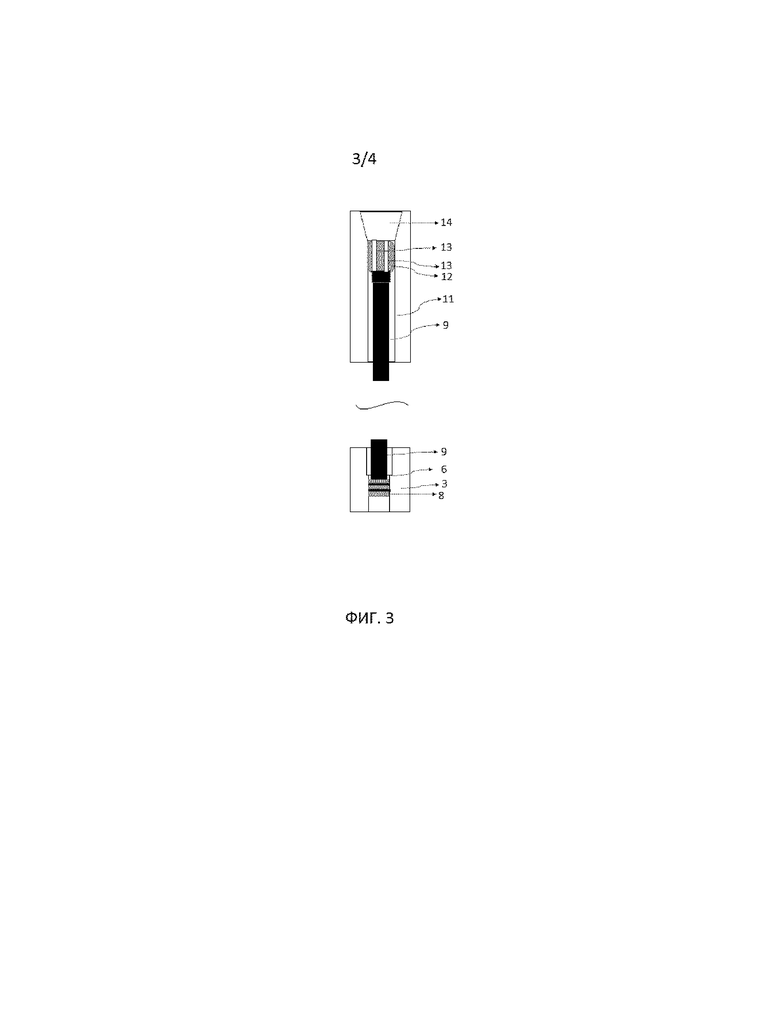

Фиг. 3 - крупный вид поршня (компенсатора) и компонентов поршневой (компенсаторной) трубки;

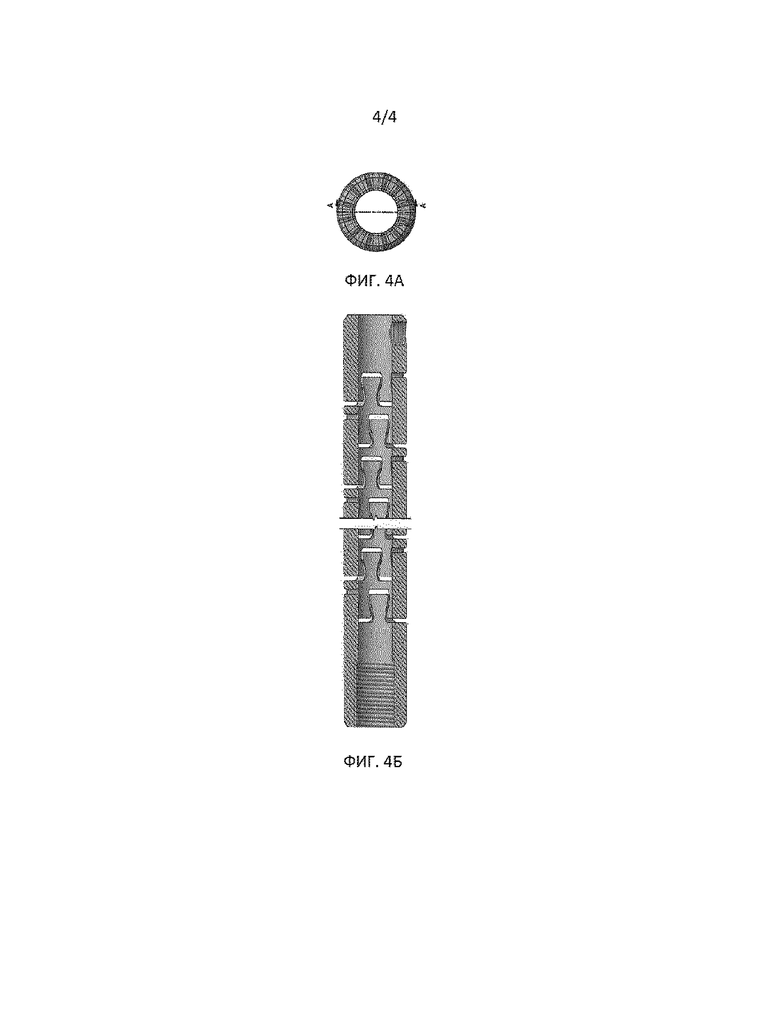

Фиг. 4а – вид сверху гибкого вала;

Фиг. 4б – поперечное сечение по линии А-А.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Варианты осуществления не ограничиваются описанными здесь вариантами осуществления, возможны и другие варианты осуществления изобретения, не выходящие за пределы сущности и объема данного изобретения.

Следует понимать, элементы, упомянутые в единственном числе, не исключают множественности элементов, если отдельно не указано иное.

Способы, раскрытые в настоящем описании, содержат один или несколько этапов или действий для достижения описанного способа. Этапы и/или действия способа могут заменять друг друга, не выходя за пределы объема формулы изобретения. Другими словами, если не определен конкретный порядок этапов или действий, порядок и/или использование конкретных этапов и/или действий может изменяться, не выходя за пределы объема формулы изобретения.

Как показано на фигурах 1 и 2, система согласно настоящему изобретению содержит режущее долото (1), предназначенное для прорезания стали и породы с проточными каналами (2) для очистки и охлаждения, причем режущая конструкция долота позволяет прорезать сталь и породу. Корпус долота (3) оснащен протоками (4) и стопорными винтами (5) для установки долота. Центральный ограничительный канал (6), проходящий через полированный корпус долота, расположенный в корпусе долота, ограничивает уплотнительный поршень (8) в верхнем и нижнем положении. Поршень (8) не имеет обходных каналов, поскольку выравнивание давлений этому поршню (8) не требуется, и его единственной функцией является уплотнение внутреннего пространства ограничителя (7) и направление текучей среды из шланга (9) в долото для охлаждения.

Шланг высокого давления (9), соединенный с системой, позволяет закачивать под высоким давлением текучие среды различного химического состава. Для закачки и охлаждения долота могут быть использованы любые жидкости, газы или любые другие вещества.

На фигуре 4а и 4б показан лепестковый гибкий вал (10) лазерной обработки. Как можно видеть на указанных фигурах, каждое промежуточное звено гибкого вала обладает по меньшей мере двумя выступами с каждой стороны, при этом между выступами образованы углубления, при этом выступы каждого звена находятся в зацеплении с углублениями соседнего. Первое и последнее звенья вала имеют по меньшей мере два выступа только с одной стороны. Выступы имеют форму лепестка, основание которого уже его вершины, при этом углубления обладают комплементарной формой. Выступы размещены в углублениях звеньев вала с зазором таким образом, что в сжатой конфигурации вала зазор полностью устранен, а в растянутой конфигурации гибкого вала зазор имеет максимальный размер.

Гибкий вал способен растягиваться на 15-25% от сжатого состояния гибкого вала в зависимости от формы лепестков и углублений. Предпочтительно на 19%.

Гибкий вал имеет такой диаметр, чтобы соответствовать существующим долотам, и в частности может составлять 1,125 дюйма. Гибкий вал выполнен лазерной обработкой.

Особая гибкая конструкция вала позволяет ему вращаться на 360 градусов и обеспечивает передачу крутящего момента при любом радиусе кривизны и работает при полном вытягивании и полном сжатии для передачи крутящего момента.

Лепестковый гибкий вал соединяет секцию долота с секцией трубки поршня (11).

Трубка поршня (11) предназначена компенсировать сжатие и вытягивание гибкого вала (10) и распределять жидкость внутри компенсатора, плавающий поршень (12) с гидравлическими обходными каналами сконструирован таким образом, что основной поток жидкости поступает в гибкий шланг (9) через внутренний диаметр гибкого шланга (9), оставляя некоторое количество потока жидкости в обход поршня (12), тем самым ограничивая давление, оказываемое на поршень при работе с высоким расходом жидкости. Поршень (12), оснащенный центральными проточными каналами, разработан таким образом, чтобы “скользить” по всей длине трубки поршня (11), тем самым компенсируя сжатие и вытягивание, происходящие во время эксплуатации системы. Шланг (9) соединен с поршнем (12) с помощью уплотнительного обжимного устройства высокого давления, обеспечивающего полную герметизацию жидкостей, проходящих через систему гибкого шланга. Уплотнительная деталь соединения двигателя (14), расположенная в верхней части системы, позволяет использовать специально разработанные источники питания или двигатели системы радиального бурения/радиального вскрытия пласта или высокоскоростные вращающиеся источники питания промышленного производства с гидравлическим, электрическим или любым другим приводом.

Система спроектирована таким образом, что по сравнению с существующими на сегодняшний день системами она позволяет спуститься в ствол скважины и пройти сквозь один или несколько слоев стальной колонны, затем проникнуть в горную породу или непосредственно в открытый ствол скважины в коллекторе с помощью системы той же конфигурации, используя вращательную силу в комбинации с гидромониторной силой радиального бурения/радиального вскрытия пласта. Эта комбинация позволяет за одну спуско-подъемную операцию по вскрытию пилотного ствола выполнить проникновение в колонну и в породу, а также обеспечить охлаждение и очистку с помощью специально разработанного сочетанного использования сил струйной и вращательной эрозии. Система разработана как усовершенствование радиального бурения/ радиального вскрытия пласта и спроектирована таким образом, что по сравнению с нынешними системами, она очищает от образующегося шлама и рассчитана на использование любых жидкостей, газов, химических и гидравлических веществ, для проникновения, очистки и устойчивости ствола скважины за счет особой конструкции, а также добавления имеющихся в продаже химических реагентов.

Фактически работа системы осуществляется, используя имеющиеся на рынке источники питания, которые соединены с коробкой двигателя (14), внизу которой расположена трубка поршня (11), соединяющаяся с гибким приводным валом (10), как показано на фиг. 1 или 2. Далее этот вал соединяется с корпусом долота (3), удерживающим долото (1) с помощью стопорного винта (5). Внутри этой конструкции внешнего корпуса располагается верхний поршень (12), оснащенный несколькими гидравлическими обходными каналами (13) для обхода жидкости. Поршень (12) сконструирован таким образом, что может свободно двигаться внутри трубки поршня (11) прямо по линии полного вытягивания и сжатия гибкого вала (10). Чтобы гибкий шланг не скручивался/не перегибался, гибкий вал с помощью компенсационных свойств сжимается и разжимается, при этом гибкий шланг свободно перемещается для прохождения в нём жидкости для бурения, очистки и охлаждения. Это обуславливает связь между конструкцией гибкого вала с компенсационными свойствами шланга.

Компенсационные свойства заявленной системы позволяют осуществление как перфорации колонны, так и пилотного канала благодаря тому, что лепестковый гибкий вал расширяется, когда нет нагрузки и сжимается при нагрузке, таким образом, гибкий вал имеет переменную длину, а шланг, по которому проходит жидкость, обладает фиксированной длиной. При бурении гибкий вал сжимается и при этом длина гибкого вала должна быть скомпенсирована шлангом для предотвращения его перегиба во время сверления колонны.

Кроме того, этот компенсационный метод предотвращает обрыв шланга во время работы на любой стадии сжатия (бурение/перфорация/проникновение через колонну в пласт).

Длина трубки поршня (11) прямо пропорциональна общей длине растянутого гибкого вала (10) чтобы компенсировать вытягивание гибкого вала при спуске и подъеме системы и его сжатие при работе.

Режущее долото (1), предназначенное для прорезания стали и породы, требует тщательного охлаждения и очистки. Шланг (9), проходящий по центру системы, является проводником для жидкости, закачиваемой под высоким давлением для очистки ствола от шлама и охлаждения режущего долота (1).

Режущее долото (1) соединено с гибким валом (10) корпусом долота (3) со стопорным винтом (5) для фиксации вала, а также с полированной секцией, в которой располагается нижний поршень с уплотнительными кольцами (8). Этот поршень (8) неподвижен и плотно закрывает нижний конец шланга, таким образом делая систему полностью герметичной. Полированный корпус (3) имеет ограничитель (7), который не пускает нижний поршень (8) в секцию гибкого вала (10), а также способствует движению шланга в гибком вале и трубке поршня (11).

Система бурения по настоящему изобретению может применяться для перфорации колонны и/или для бурения или вскрытия пласта в любом направлении или для радиального бурения или вскрытия пласта.

Система применяется в скважинах на конце системы радиального бурения/радиального вскрытия пласта, на конце койлтюбинговой системы, каротажного кабеля или обычных труб. Система подвешивается на конце бурильной колонны или ГНКТ и является единственной частью, которая проникает в отверстие в колонне и пласт для бурения пилотного ствола.

При работе с системой радиального вскрытия настоящее изобретение используется для бурения пилотного ствола и многослойной колонны; при работе с койлтюбинговой установкой - только для ограниченного проникновения.

Если используются обычные трубы, то бурение пилотного канала происходит только при помощи гибкого вала, который постоянно подается через отклоняющее устройство. То есть длина гибкого вала равна длине пилотного канала.

Поскольку система применяется в скважинах на конце системы радиального бурения/радиального вскрытия пласта, на конце койлтюбинговой системы, или обычных труб, гибкий вал вытягивается полностью под действием силы тяжести и за счет многочисленных срезов лепесткового типа на гибком валу, обеспечивающих ему его гибкость и проходную способность для продвижения под различными радиусами кривизны внутри НКТ, колонны и открытого ствола отклоняющего механизма. При достижении нижней точки поршневой трубки поршень оказывается в максимально вытянутом состоянии. При соприкосновении долота с колонной или с пластом, гибкий вал сжимается, и поршень двигается вверх по поршневой трубке и фиксируется в положении соразмерном степени сжатия.

В таком положении система находится в равновесии, жидкость течет, поршень находится в верхнем положении, гибкий вал расположен в отклонителе, и система готова приступить к фрезерованию колонн или, в случае отсутствия колонны, непосредственно к вскрытию пласта и созданию пилотного ствола для системы радиального бурения/радиального вскрытия пласта.

В приведенном выше описании примеров, термины направления (такие как «над», «верх», «ниже», «низ», «верхний», «нижний» и т.д.) используются для удобства ссылки на прилагаемые чертежи.

Для целей настоящего описания, термин «соединенный» (во всех своих формах, соединять, соединяющий, соединенный, и т.д.) в целом означает сочленение двух компонентов (электрических или механических) друг с другом непосредственно или опосредованно. Такое сочленение может быть неподвижным по сути или подвижным по сути. Такое сочленение может достигаться двумя компонентами (электрическими или механическими) и любыми дополнительными промежуточными элементами, являющимися выполненными за одно целое в виде одного единого тела друг с другом или двумя компонентами. Такое сочленение может быть постоянным по сути или может быть съемным или разъемным по сути, если не обусловлено иное.

Несмотря на то, что примерные варианты осуществления были подробно описаны и показаны на сопроводительных чертежах, следует понимать, что такие варианты осуществления являются лишь иллюстративными и не предназначены ограничивать более широкое изобретение, и что данное изобретение не должно ограничиваться конкретными показанными и описанными компоновками и конструкциями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БУРЕНИЯ | 2003 |

|

RU2320840C2 |

| БУРИЛЬНОЕ УСТРОЙСТВО И СПОСОБ БУРЕНИЯ СТВОЛА | 2007 |

|

RU2405099C2 |

| СКВАЖИННЫЙ ПРОБООТБОРНИК И СПОСОБ ОТБОРА ПРОБ В СКВАЖИНЕ | 2004 |

|

RU2348807C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ПЛАСТА (ВАРИАНТЫ) | 2005 |

|

RU2378511C2 |

| СИСТЕМА ДЛЯ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 2018 |

|

RU2689454C1 |

| Устройство для глубокой перфорации стенок обсаженной скважины | 1990 |

|

SU1776771A1 |

| СПОСОБ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ В ОБСАЖЕННОЙ СКВАЖИНЕ | 2015 |

|

RU2678252C2 |

| ДОЛОТО ДЛЯ УПРАВЛЯЕМОГО НАПРАВЛЕННОГО БУРЕНИЯ, СИСТЕМА БУРЕНИЯ И СПОСОБ БУРЕНИЯ КРИВОЛИНЕЙНЫХ СТВОЛОВ СКВАЖИН | 2009 |

|

RU2513602C2 |

| ИНТЕГРИРОВАННАЯ СИСТЕМА КЕРНОВОГО БУРЕНИЯ | 2008 |

|

RU2482274C2 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ | 2008 |

|

RU2382876C1 |

Изобретение относится к области нефтяной и газовой промышленности и предназначено для перфорации стенок обсаженных и необсаженных скважин и вскрытия продуктивных пластов. Система бурения содержит полую трубку, с одной стороны связанную с двигателем, а с другой с лепестковым гибким валом. Гибкий вал соединён с корпусом долота. Через полую трубку, лепестковый гибкий вал и корпус долота проходит шланг текучей среды. Шланг текучей среды снабжен компенсационным поршнем, расположенным в канале полой трубки, и уплотнительным поршнем, размещенным в канале корпуса долота. Компенсационный поршень имеет обходные каналы для текучей среды, предназначенные для компенсации давления в шланге при сжатии гибкого вала. Способ включает спуск в скважину системы бурения, стопорение системы в стволе скважины в заданном интервале. Направление системы при помощи отклоняющего устройства к месту бурения в стенке ствола скважины. Бурение канала долотом с подачей текучей среды через шланг. Достигается технический результат – перфорация обсадных колонн и ствола скважины, удлинение искусственно созданных каналов проницаемости и увеличение добычи пластовой среды. 2 н. и 17 з.п. ф-лы, 4 ил.

1. Система бурения, содержащая полую трубку, с одной стороны связанную с двигателем, а с другой с лепестковым гибким валом, при этом гибкий вал находится в соединении с корпусом долота, содержащим долото, при этом через полую трубку, лепестковый гибкий вал и корпус долота проходит шланг текучей среды, при этом шланг текучей среды снабжен компенсационным поршнем, расположенным в канале полой трубки, и уплотнительным поршнем, размещенным в канале корпуса долота, при этом компенсационный поршень имеет обходные каналы для текучей среды, предназначенные для компенсации давления в шланге при сжатии гибкого вала.

2. Система бурения по п.1, в которой гибкий вал имеет конфигурацию, в которой каждое промежуточное звено вала обладает по меньшей мере двумя выступами с каждой стороны, при этом между выступами образованы углубления, при этом выступы каждого звена находятся в зацеплении с углублениями соседнего.

3. Система бурения по п. 2, в которой первое и последнее звенья вала имеют по меньшей мере два выступа только с одной стороны.

4. Система бурения по п. 3, в которой выступы имеют форму лепестка, основание которого уже его вершины, при этом углубления обладают комплементарной формой.

5. Система бурения по п. 1, в которой гибкий вал выполнен лазерной обработкой.

6. Система по п. 1, в которой обходные каналы компенсационного поршня выполнены на наружной поверхности компенсационного поршня, позволяя текучей среде избыточного давления выходить из шланга во внутренний диаметр гибкого вала.

7. Система бурения по п. 1, в которой шланг выполнен с возможностью подачи промывочной и/или охлаждающей текучей среды на долото, при этом долото содержит центральный проточный канал, обеспечивающий выход текучей среды через проточные каналы долота из системы.

8. Система бурения по п. 1, в которой компенсационный поршень выполнен с возможностью скольжения по всей длине канала полой трубки при сжатии или растяжении гибкого вала.

9. Система бурения по п. 1, в которой крутящий момент от двигателя подается на гибкий вал посредством полой трубки.

10. Система по п. 1, в которой долото присоединено к корпусу посредством по меньшей мере одного стопорного винта.

11. Система по п. 1, в которой шланг соединен с компенсационным поршнем с помощью уплотнительного обжимного приспособления.

12. Система по п. 1, в которой двигатель присоединен к полой трубке с помощью уплотнительной детали.

13. Система по п. 1, в которой материалом полой трубки является армированная резина.

14. Система по п. 1, в которой гибкий вал способен растягиваться на 15-25% от сжатого состояния гибкого вала.

15. Система по п. 1, в которой в полированном корпусе долота располагается уплотнительный поршень, снабженный уплотнительными кольцами, при этом уплотнительный поршень герметично отсекает нижний конец шланга от остальной части шланга внутри гибкого вала и полой трубки.

16. Система по п. 1, в которой в канале, проходящем через корпус долота, выполнен ограничитель.

17. Способ бурения, содержащий следующие этапы:

спуск в скважину системы по п. 1, при этом гибкий вал имеет максимальную длину растяжения;

стопорение системы в стволе скважины в заданном интервале;

направление системы при помощи отклоняющего устройства к месту бурения в стенке ствола скважины;

бурение канала долотом посредством сообщения ему вращения и осевого перемещения с подачей текучей среды на долото через шланг,

при этом при прохождении гибкого вала через отклоняющее устройство, при контакте гибкого вала со стенкой ствола скважины и далее с породой происходит сжатие гибкого вала,

при этом при сжатии гибкого вала:

- давление текучей среды в шланге компенсируется посредством выхода текучей среды через обходные каналы компенсационного поршня во внутренний диаметр гибкого вала, и

- происходит перемещение шланга, при котором компенсационный поршень скользит из своего нижнего положения в полой трубке в свое верхнее положение.

18. Способ по п. 17, в котором скважина представляет собой обсаженную скважину или необсаженную скважину.

19. Способ по п. 17, в котором текучая среда представляет собой промывочную и/или охлаждающую текучую среду и является жидкостью или газом.

| СПОСОБ ГЛУБОКОЙ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2109129C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ ГЛУБОКИХ ПЕРФОРАЦИОННЫХ КАНАЛОВ В ОБСАЖЕННОЙ СКВАЖИНЕ | 2003 |

|

RU2255196C1 |

| БУРОВОЙ ИНСТРУМЕНТ | 2004 |

|

RU2347059C2 |

| Неметаллический резервуар для бензина | 1942 |

|

SU69915A1 |

| US 20120006548 A1, 12.01.2012 | |||

| US 8245785 B2, 21.08.2012 | |||

| US 20080257606 A1, 23.10.2008. | |||

Авторы

Даты

2019-10-24—Публикация

2019-04-23—Подача