Изобретение относится к жилищно-коммунальному хозяйству, а именно к пиролизным установкам большой производительности для переработки твердых коммунальных отходов.

Известны пиролизные установки для переработки коммунальных отходов за счет термического разложения отходов в герметичной камере без доступа воздуха. В результате пиролиза образуются пиролизный газ с высокой теплотой сгорания, жидкие продукты и твердый углеродистый остаток, (см. Б.Б. Бобович, В.В. Девяткин «Переработка отходов производства и потребления», М., из-во «Интермет Инжиниринг», 2000 г., с. 223).

В состав пиролизной установки входит барабанный вращающийся реактор по схеме «Лангардт», разработанный фирмой «Монсанто», (США), для термической обработки мусора.

Недостатком пиролизного реактора является сложность выполнения загрузки отходов и разгрузки углеродного остатка при температуре 500°С. Печь изнутри футерована огнестойким материалом и установлена с небольшим наклоном, благодаря чему измельченные отходы в ней легко перемещаются, при этом часть горючих составляющих сгорает.За счет сгорания отходов образуются вредные газы, очистка которых весьма затруднена.

В качестве прототипа принят пиролизный реактор «УТРО-1» (Установка термического разложения отходов - 1), (см. Г.М, Золотарев «Раздельный сбор и переработка мусора», Москва, Люберецкое информагентство, 2015 г., с. 66-67).

Пиролизный реактор высотой 3,0 м, диаметром 800 мм, был оборудован наружным металлическим кожухом с теплоизоляцией. Нагревание внутреннего корпуса пиролизного реактора осуществлялось за счет сжигания пиролизного газа. Температура нагрева составляла 400-500°С.

В результате термохимического разложения отходов образовывался пиролизный пар. При охлаждении пара выделялась синтетическая пиролиз-ная жидкость, которая собиралась в цистерне.

К конструктивным недостаткам пиролизного реактора следует отнести низкую производительность. При увеличении диаметра пиролизной камеры значительное количество отходов не подвергалось пиролизу и выгружалось в виде обугленных спекшихся частиц.

2

Отсутствие предварительной сушки и нагрева твердых бытовых отходов увеличивало время термохимического разложения, что сказывалось на производительности пиролизного комплекса.

Для устранения указанных недостатков автор предложил конструктивный вариант двухстадийного пиролиза в виде двух расположенных одна над другой камер сушки и камеры пиролиза. При этом в камере сушки предварительный нагрев отходов осуществляется за счет горячих газов, поступающих во внутреннюю полость камеры сушки из внешней полости нагрева камеры пиролиза.

Задачей настоящего изобретения является создание эффективного, высокопроизводительного пиролизного реактора, работающего на твердых коммунальных отходах.

Решение поставленной задачи достигается тем, что камера пиролиза в сечении имеет форму протяженного овала с минимальной длиной короткой оси для максимального прогрева отходов между двумя раскаленными металлическими стенками, а по краям основания имеются два прямоугольных отверстия, в которых смонтированы два шунтирующих плоских затворов с электроприводами, между которых расположены кольцевые активаторы с режущими лезвиями для рыхления и дробления отходов.

Камера пиролиза находится внутри термоизолированной оболочки внешнего нагрева, куда поступают горячие бескислородные газы от термического генератора при температуре 500°С. После некоторого снижения температуры горячие бескислородные газы поступают по трубопроводу с регулируемым клапаном от внешней полости камеры пиролиза во внутреннюю полость камеры сушки для нагрева и сушки отходов.

Остаточные инертные раскаленные отходы из камеры пиролиза поступают через шунтирующие затворы, размещенные в основании камеры пиро-лизы, на скребковый конвейер заполненный водой. В результате образуется гранулированный шлак, который используется в качестве строительного материала для подсыпки дорог, а также для рекультивации лежалых отходов полигона.

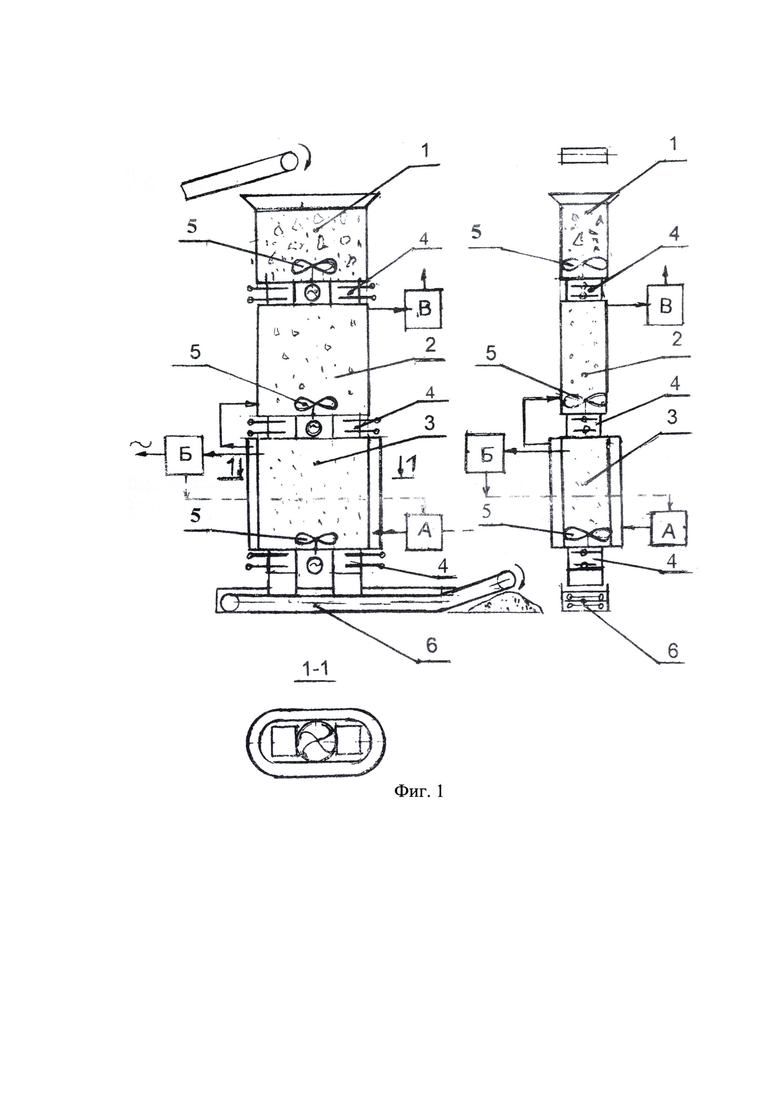

Пример выполнения пиролизного реактора представлен на фиг. 1.

Пиролизный реактор включает загрузочный бункер 1, камеру сушки 2, камеру пиролиза 3.

Камера сушки и камера пиролиза в сечении имеют протяженную форму, с расположенными по краям основания прямоугольными проемами для выпуска отходов с помощью двух шунтирующих плоских затворов 4. Между затворами вмонтирован лопастной вращающийся активатор с режущими лезвиями 5 для рыхления и дробления отходов.

Под камерой пиролиза ниже двух шунтирующих плоских затворов установлен скребковый конвейер 6, заполненный водой.

Работа пиролизного реактора осуществляется следующим образом.

3

В загрузочный бункер 1 подают освобожденные от негабаритных предметов твердые коммунальные отходы крупностью не более 400 мм.

С помощью шунтирующих плоских затворов 4 отходы перепускают в камеру сушки 2.

Из камеры сушки сухие и нагретые до температуры 200-300°С отходы с помощью плоских шунтирующих затворов перепускают в камеру пиролиза 3.

Для перемешивания и предотвращения зависаний отходов в основание камеры сушки и камеры пиролиза вмонтирован лопастной вращающийся активатор 5.

После термохимического разложения остаточные инертные раскаленные отходы через плоские шунтирующие затворы, размещенные в основании камеры пиролиза, поступают на скребковый конвейер 6, заполненный водой. В результате образуется гранулированный шлак, который используется в качестве строительного материала для подсыпки дорог, а также для рекультивации лежалых отходов полигона.

От термического генератора А пропускают горячий бескислородный газ при температуре 500°С через полость между внутренним металлическим корпусом и внешней теплоизоляционной оболочкой камеры пиролиза для термохимического разложения отходов.

Отработанный горячий бескислородный газ перепускают по соединительному трубопроводу с регулируемым клапаном во внутреннюю полость камеры сушки.

Проходя снизу вверх через всю массу мокрых отходов в камере сушки горячие бескислородные газы осушают и нагревают отходы до температуры 200 - 300°С.

Отдавшие тепло горячие бескислородные газы вместе с паром, образовавшимся за счет сушки влажных отходов, поступают в устройство очистки и утилизации тепла отходящих в атмосферу газов В.

В результате термохимического разложения углеродосодержащих отходов в герметичной камере пиролиза образуется пиролизный пар, который выводится через верхний коллектор в блок охлаждения и сепарации Б для разделения на сухой пиролизный газ и синтетическую жидкость.

Описанная выше конструктивная схема пиролизного реактора обеспечивает создание эффективного, высокопроизводительного пиролизного реактора, работающего на твердых коммунальных отходах.

За счет предварительного нагрева твердых коммунальных отходов в камере сушки до температуры 200-300 градусов и увеличенного сечения камеры пиролиза овальной формы достигается высокая производительность пиролизного реактора по сравнению с однокамерными пиролизными реакторами с цилиндрической формой камеры пиролиза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИРОЛИЗНЫЙ РЕАКТОР ЗОЛОТАРЕВА | 2015 |

|

RU2613063C2 |

| РЕАКТОР ПИРОЛИЗНОЙ УСТАНОВКИ | 2008 |

|

RU2393198C2 |

| ПИРОЛИЗНЫЙ КОМПЛЕКС ЗОЛОТАРЕВА | 2009 |

|

RU2434694C2 |

| ПИРОЛИЗНЫЙ КОМПЛЕКС ДЛЯ УТИЛИЗАЦИИ УГЛЕРОДОСОДЕРЖАЩИХ ОТХОДОВ | 2010 |

|

RU2434929C2 |

| ПИРОЛИЗНЫЙ КОМПЛЕКС ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2009 |

|

RU2406747C1 |

| РЕАКТОР ДЛЯ ПИРОЛИЗНОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ | 2019 |

|

RU2717778C1 |

| ТОПОЧНЫЙ МОДУЛЬ УСТАНОВКИ ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА МЕТОДОМ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2023 |

|

RU2818075C1 |

| ПИРОЛИЗНЫЙ КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2010 |

|

RU2444558C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА МЕТОДОМ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2023 |

|

RU2816653C1 |

| ПИРОЛИЗНАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2009 |

|

RU2434928C2 |

Изобретение относится к области жилищно-коммунального хозяйства и может быть использовано для экологически чистой переработки твердых коммунальных отходов. Пиролизный реактор включает камеру пиролиза с двойной внешней стенкой, через проем которой пропускают горячий газ для конвективного нагрева отходов для их термохимического разложения, и камеру сушки, установленную над камерой пиролиза, через которую пропускают отработанные горячие газы для предварительного нагрева и сушки отходов, камера пиролиза в сечении имеет форму протяженного овала с минимальной длиной короткой оси для максимального прогрева отходов между двумя раскаленными металлическими стенками, а по краям основания загрузочного бункера, камеры сушки и камеры пиролиза имеются прямоугольные отверстия, в которых смонтированы по два шунтирующих плоских затвора с электроприводами, между которыми расположены кольцевые активаторы с режущими лезвиями для рыхления и дробления отходов. Изобретение обеспечивает увеличение производительности пиролизного реактора. 1 ил.

Пиролизный реактор, включающий камеру пиролиза с двойной внешней стенкой, через проем которой пропускают горячий газ для конвективного нагрева отходов для их термохимического разложения, и камеру сушки, установленную над камерой пиролиза, через которую пропускают отработанные горячие газы для предварительного нагрева и сушки отходов, отличающийся тем, что камера пиролиза в сечении имеет форму протяженного овала с минимальной длиной короткой оси для максимального прогрева отходов между двумя раскаленными металлическими стенками, а по краям основания загрузочного бункера, камеры сушки и камеры пиролиза имеются прямоугольные отверстия, в которых смонтированы по два шунтирующих плоских затвора с электроприводами, между которыми расположены кольцевые активаторы с режущими лезвиями для рыхления и дробления отходов.

| ПИРОЛИЗНЫЙ РЕАКТОР ЗОЛОТАРЕВА | 2015 |

|

RU2613063C2 |

| РЕАКТОР ПИРОЛИЗНОЙ УСТАНОВКИ | 2008 |

|

RU2393198C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135896C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2544669C1 |

| WO 2008034424 A1, 27.03.2008 | |||

| Центробежная форсунка | 1986 |

|

SU1371714A2 |

Авторы

Даты

2019-10-24—Публикация

2018-12-10—Подача