Изобретение относится к термической переработке углеродосодержащих отходов и может быть использовано в коммунальном хозяйстве городов.

Известны пиролизные установки, предусматривающие нагрев и термическое разложение углеродосодержащих отходов с ограниченной подачей воздуха в реактор (см. Бобович Б.Б., Девяткин В.В. «Переработка отходов производства и потребления», Москва, «Интермет инжиниринг», 2000, с 218-236).

Недостатком таких пиролизных установок является низкая калорийность пиролизного газа из-за попадания воздуха в реакционную камеру, что приводит к значительному содержанию в пиролизном газе инертного азота.

Известна пиролизная установка, оформленная в виде полезной модели к патенту №43546 от 15.07.2004 г., автор Ю.Ю.Белашов, Патентообладатель - Общество с ограниченной ответственностью «Южно-Уральская промышленная компания».

Пиролизная установка включает следующие известные и новые элементы.

Известные из литературных источников элементы.

1. Установка содержит герметичную пиролизную камеру с каналом отбора газа из пиролизной камеры и каналом подвода газа в пиролизную камеру для получения тепловой энергии за счет сжигания газа в горелке.

2. Установка содержит сепаратор, емкость для сбора пиролизной жидкости, компрессор и теплообменник для получения пиролизной жидкости и пиролизного газа.

Новыми элементами, согласно полезной модели к патенту №43546 от 15.07.2004 г., является следующее.

1. Между пиролизной камерой и теплообменником установлены последовательно циклон для сбора пыли и каталитическая насадка.

2. Теплообменник снабжен емкостью для воды.

3. Сепаратор состоит из разделительной колонны и каплеотбойника.

4. Пиролизная камера дополнительно снабжена дозатором выгрузки обуглероженного остатка и металлокорда.

Недостатками пиролизной установки является следующее.

1. Низкая калорийность пиролизного газа, так как вместе с горячими газами от пиролизной горелки во внутреннюю полость пиролизного реактора попадает большое количество инертного азота.

2. Во время пускового периода из-за отсутствия пиролизного газа приходится использовать переносные пропановый и кислородный баллоны, что может привести к аварийной ситуации.

3. Управляемые вручную загрузочные и разгрузочные затворы из-за температурной деформации пропускают пиролизные пары, содержащие окись углерода (угарный газ), что может привести к отравлению обслуживающего персонала.

4. Относительно низкая температура термохимического разложения углеродосодержащих отходов, не более 500°С, приводит к образованию значительного количества вредных оксидов азота в составе пиролизного газа.

5. Отсутствие системы накопления и дополнительной очистки пиролизного газа для надежной работы газомоторного электроагрегата с целью выработки электроэнергии.

6. Отсутствие системы очистки выбрасываемых в атмосферу газов.

Задачей настоящего изобретения является повышение производительности и безопасности работы, а также достижение необходимых экологических характеристик пиролизного комплекса.

Решение поставленной задачи достигается применением новых технологических и конструктивных особенностей пиролизного комплекса для утилизации углеродосодержащих отходов.

1. Пиролизный реактор выполнен из двух трубчатых камер - верхней трубчатой камеры с перфорированными отверстиями для выхода пиролизных паров и нижней жаропрочной трубчатой камеры для нагрева углеродосодержащих отходов через металлические стенки.

2. Пиролизный реактор снабжен автономной камерой совместного сжигания пиролизной жидкости и пиролизного газа для обеспечения пускового режима и для подачи определенного количества горячих газов во внутреннюю полость пиролизного реактора и в жаропрочную трубчатую камеру внешнего нагрева углеродосодержащих отходов через металлические стенки.

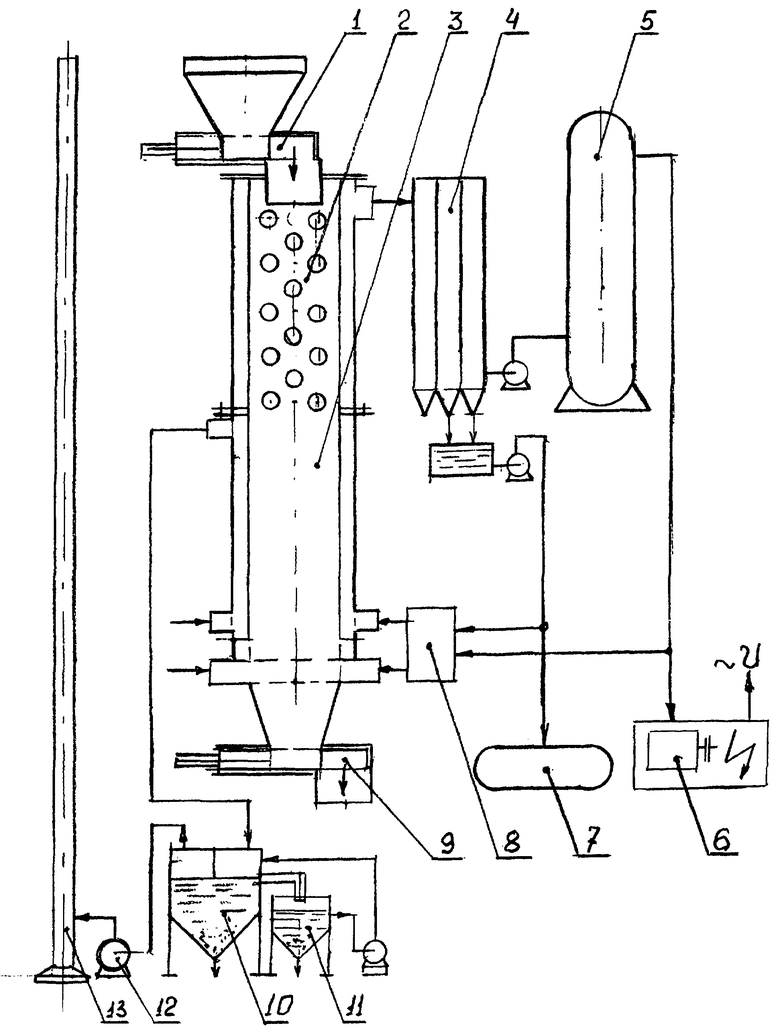

Пример выполнения пиролизного комплекса для утилизации углеродосодержащих отходов представлен на чертеже.

Пиролизный комплекс включает герметичное загрузочное устройство ящичного типа 1, верхнюю трубчатую камеру 2 с перфорированными отверстиями для сбора и выхода пиролизных паров, нижнюю жаропрочную трубчатую камеру 3 для нагрева углеродосодержащих отходов через металлические стенки.

Для разделения пиролизных паров на жидкую и газообразную составляющие в состав пиролизного комплекса включен блок сепарации пиролизного пара 4. Газгольдер 5 используется для дополнительной очистки пиролизного газа от пиролизной жидкости и воды.

Очищенный пиролизный газ под давлением поступает в газомоторный или газотурбинный электроагрегат 6.

Пиролизную жидкость из компенсационного бака с помощью насоса перекачивают в цистерну 7 для поставки сторонним потребителям.

В пиролизном реакторе термохимическое разложение углеродосодержащих отходов осуществляют за счет их нагрева без доступа воздуха. Для этого пиролизный реактор снабжен автономной топочной камерой 8 для совместного сжигания пиролизного газа и пиролизной жидкости. По двум жаропрочным трубам подают горячие газы в определенном соотношении в нижнюю жаропрочную трубчатую камеру для нагрева углеродосодержащих отходов через металлические стенки и во внутреннюю полость трубчатой камеры перфорированной отверстиями для сбора и выхода пиролизных паров. В пусковой период работает только жидкотопливная горелка, обеспечивая быстрый запуск системы.

Для выгрузки углеродного остатка пиролизный реактор оборудован герметичным разгрузочным питателем ящичного типа 9.

Пиролизный комплекс снабжен устройством для очистки выбрасываемых в атмосферу газов от вредных веществ. Устройство газоочистки выполнено в виде емкости 10, заполненной водой до уровня разделительной перегородки между входным и выходным газоходами. Постоянный уровень воды поддерживается с помощью сливного бака 11, оборудованного перекачивающим насосом. Очищенные дымовые газы выбрасывают в атмосферу с помощью дымососа 12 и дымовой трубы 13.

Работа пиролизного комплекса для переработки изношенных автомобильных шин осуществляется следующим образом.

Измельченные углеродосодержащие отходы загружают в приемный бункер герметичного загрузочного устройства ящичного типа 1.

С определенной производительностью углеродосодержащие отходы подают во внутреннюю трубчатую камеру пиролизного реактора 2.

За счет внешнего нагрева отходов через металлическую стенку жаропрочной трубчатой камеры 3 происходит термохимическое разложение углеродосодержащих отходов и образования пиролизных паров.

При необходимости увеличения производительности пиролизного реактора во внутреннюю полость жаропрочной трубчатой камеры подают горячие газы.

Разделение пиролизных паров на жидкую и газообразную составляющие осуществляют в блоке сепарации 4. С помощью компрессора пиролизный газ направляют в газгольдер 5, где происходит дополнительная очистка пиролизного газа от пиролизной жидкости и воды. Очищенный пиролизный газ под давлением поступает в газомоторный или газотурбинный электроагрегат 6. Пиролизная жидкость стекает из блока сепарации в компенсационный бак, откуда с помощью насоса ее перекачивают в цистерну 7 для поставки сторонним потребителям.

В пиролизном реакторе термохимическое разложение углеродосодержащих отходов осуществляют за счет нагрева отходов без доступа воздуха. Для этого пиролизный реактор снабжен автономной топочной камерой 8 для совместного сжигания пиролизного газа и пиролизной жидкости. По двум жаропрочным трубам подают горячие газы в определенном соотношении для внешнего и внутреннего нагрева углеродосодержащих отходов. Благодаря этому обеспечивается надежная работа пиролизного реактора в пусковом режиме и достигается высокая производительность пиролизного комплекса. Одновременно с этим повышается теплотворная способность пиролизного газа, так как благодаря внешнему нагреву отходов через металлическую стенку уменьшается содержание инертного азота в составе пиролизного газа.

Остаточные отходы в виде науглероженного остатка периодически выгружают из реактора с помощью разгрузочного питателя ящичного типа 9.

Выбрасываемые в атмосферу газы поступают в гидравлическую емкость 10, заполненную известковой водой до уровня разделительной перегородки между входным и выходным газоходами. Постоянный уровень воды поддерживается с помощью сливного бака 11, оборудованного перекачивающим насосом. Вода из сливного бака с помощью насоса постоянно перекачивается в гидравлическую емкость и постоянно сливается оттуда через гидрозатворную трубку в сливной бак. Для интенсификации процесса очистки выбрасываемых в атмосферу газов используются пенно-активные вещества. Очищенные дымовые газы засасываются дымососом 12 и выбрасываются в атмосферу через дымовую трубу 13.

Таким образом, за счет новой конструктивной схемы пиролизного реактора с внутренним и внешним нагревом углеродосодержащих отходов, наличием автономной топочной камеры для выработки горячих газов, достигается повышение производительности и качественных показателей работы пиролизного комплекса с одновременным достижением необходимых экологических характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИРОЛИЗНЫЙ КОМПЛЕКС ЗОЛОТАРЕВА | 2009 |

|

RU2434694C2 |

| ПИРОЛИЗНЫЙ КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2010 |

|

RU2444558C2 |

| ПИРОЛИЗНАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2009 |

|

RU2434928C2 |

| ПИРОЛИЗНЫЙ РЕАКТОР | 2009 |

|

RU2398810C1 |

| ПИРОЛИЗНЫЙ КОМПЛЕКС ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2009 |

|

RU2406747C1 |

| РЕАКТОР ПИРОЛИЗНОЙ УСТАНОВКИ | 2008 |

|

RU2393198C2 |

| ПИРОЛИЗНЫЙ РЕАКТОР | 2018 |

|

RU2704177C1 |

| ПИРОЛИЗНАЯ УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ И СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2019 |

|

RU2734311C1 |

| Способ и устройство переработки углеродсодержащих отходов | 2017 |

|

RU2649446C1 |

| ПИРОЛИЗНЫЙ РЕАКТОР ЗОЛОТАРЕВА | 2015 |

|

RU2613063C2 |

Изобретение может быть использовано в коммунальном хозяйстве городов. Пиролизный комплекс для утилизации углеродосодержащих отходов включает пиролизный реактор для термохимического разложения отходов, загрузочное 1 и разгрузочное 9 устройства, блок разделения пиролизного пара на газообразные и жидкие составляющие 4 и автономную топочную камеру 8 совместного сжигания пиролизной жидкости и пиролизного газа, от которой отходят две жаропрочные трубы, подающие бескислородные горячие газы для внешнего и внутреннего нагрева отходов. Пиролизный реактор выполнен из двух, установленных одна над другой, трубчатых камер - верхней трубчатой камеры 2 с перфорированными отверстиями для сбора и выхода пиролизных паров из реактора, и нижней жаропрочной трубчатой камеры 3 для нагрева отходов через металлические стенки. Изобретение позволяет повысить производительность и безопасность работы, а также достичь необходимых экологических характеристик пиролизного комплекса. 1 ил.

Пиролизный комплекс для утилизации углеродосодержащих отходов, включающий пиролизный реактор для термохимического разложения отходов, загрузочное и разгрузочное устройства, блок разделения пиролизного пара на газообразные и жидкие составляющие, устройство нагрева отходов в реакторе, систему очистки пиролизного газа для подачи в газотурбинный электроагрегат, систему очистки выбрасываемых в атмосферу газов, отличающийся тем, что пиролизный реактор выполнен из двух, установленных одна над другой, трубчатых камер - верхней трубчатой камеры с перфорированными отверстиями для сбора и выхода пиролизных паров из реактора и нижней жаропрочной трубчатой камеры для нагрева отходов через металлические стенки, причем для обеспечения пускового режима и нагрева отходов без доступа воздуха установлена автономная камера совместного сжигания пиролизной жидкости и пиролизного газа, от которой отходят две жаропрочные трубы, подающие бескислородные горячие газы для внешнего и внутреннего нагрева отходов.

| Способ заострения режущей кромки инструментов | 1935 |

|

SU43546A1 |

| БИОЭЛЕКТРОСТАНЦИЯ, РАБОТАЮЩАЯ НА ОТХОДАХ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2006 |

|

RU2334778C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2002 |

|

RU2213908C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ | 2005 |

|

RU2299806C1 |

| CN 101376814 A, 04.03.2009. | |||

Авторы

Даты

2011-11-27—Публикация

2010-02-17—Подача