Изобретение относится к способам и устройствам экспериментальной механики и неразрушающего контроля, использующим высокоскоростную видеосъемку, синхронизированную с акустико-эмиссионный мониторингом, для временного стробирования переходных процессов, моделирующих накопление повреждений в диагностируемом объекте, например, при деградации и усталостном разрушении структуры конструкционного материала.

Назначение заявленного объекта - моделирование неустойчивых переходных процессов накопления повреждений в диагностируемом объекте с регистрацией точек структурной и системной бифуркации посредством временного стробирования процесса формирования насыпного конуса гранулята с применением высокоскоростной видеосъемки, синхронизированной с акустико-эмиссионным мониторингом.

Наиболее близким технических решением, принятым за прототип, является способ и устройство, рассмотренные в публикации [1], в котором для регистрации неустойчивых переходных процессов накопления повреждений и точек системной и структурной бифуркации, моделируемых в ходе формирования насыпного конуса при истечении гранулята из воронки-накопителя на горизонтальную поверхность листового стекла, вследствие образования критической массы гранулята на вершине конуса, его оседания под действием собственного веса и последующего лавинообразного обрушения, применялась высокоскоростная видеосъемка, синхронизированная с акустико-эмиссионным (АЭ) мониторингом, регистрирующим активность накопления локационных импульсов каналами акустико-эмиссионной системы  по стандартной методике [2].

по стандартной методике [2].

Недостатком данного технического решения является то, что стандартная методика планарной локации АЭ событий в твердых телах, использованная в проводимых экспериментах при АЭ мониторинге процесса формирования насыпного конуса, из-за высокого уровня затухания акустических волн при толщине слоя гранулята свыше 20 мм, не позволила регистрировать низкоэнергетические АЭ импульсы, возникающие вследствие накопления критической массы гранулята на вершине конуса, его оседания под действием собственного веса и последующего лавинообразного обрушения.

В развитие данного технического решения для моделирования динамики переходных процессов и регистрации точек структурной и системной бифуркации, возникающих вследствие накопления критической массы гранулята на вершине конуса, его оседания под действием собственного веса и последующего лавинообразного обрушения, предлагается с применением конической поверхности искусственно создавать условия обрушения гранулята при малой толщине формируемого слоя δ=10-20 мм, для чего накопление гранулята осуществляют на конусной поверхности металлического волновода, покрытой демпфирующим слоем, а временное стробирование переходных процессов производят посредством синхронной записи видеоизображений и массивов локационных импульсов, ежесекундно разделяя импульсы на кластеры нижнего (H), среднего (С) и верхнего (В) энергетического уровня, подсчитывая частоту их регистрации ωi=H,C,B и процентное содержание Wi=H,C,B по формуле:

Wi=(Ni/NΣ)⋅100%,

где Ni=H,C,B - количество импульсов в i-том кластере,

NΣ - суммарное количество накопленных локационных импульсов, фиксируя на графиках динамику этих параметров, и изменение тренда переходных процессов в точках структурной и системной бифуркации, подтверждая моменты их регистрации кадрами высокоскоростной видеосъемки.

Заявляемое устройство бифуркационной модели от прототипа [1] отличается тем, что на стеклянной пластине оппозитно центра воронки-накопителя, оснащенной дозатором для регулирования потока гранулята, через слой контактной смазки установлен конусный волновод, коническая поверхность которого покрыта демпфирующим слоем, кронштейн, в котором закреплена воронка-накопитель, сделан подвижным, что позволяет осуществлять регулировку положения дозатора относительно вершины насыпного конуса гранулята на заданном уровне 100-150 мм. В качестве гранулята использованы гранулы измельченного свинцового стекла размером 200-400 мкм, генерирующие требуемый уровень амплитуды АЭ импульсов на этапах формирования насыпного конуса стеклогранулята в процессе акустико-эмиссионного мониторинга. Для лучшей локации событий АЭ, возникающих при соударении гранул стекла, падающих из дозатора воронки-накопителя на поверхность формируемого конуса, один из преобразователей АЭ устанавливают соосно с центром волновода, а остальные равномерно по его периферии. В качестве волновода используют цельный алюминиевый конус с углом наклона 30-33° и диаметром основания 140-150 мм, что позволяет при малой толщине слоя стеклогранулята δ=10-20 мм, создавать условия для лавинообразного обрушения гранулята и регистрации возникающих при этом сигналов АЭ. Для уменьшения разлета гранул при соударении с поверхностью формирующегося конуса поверхность волновода покрывается демпфирующим слоем, в качестве которого используется марлевая ткань, пропитанная клеем, а для формирования на конусном волноводе слоя стеклогранулята требуемой толщины δ=10-20 мм горизонтальные размеры стеклянной пластины, на которой установлен конусный волновод, должны в 2-2,5 раза превышать диаметр его основания. При съемке переходных процессов, возникающих при накопления критической массы гранулята на вершине конуса волновода, его оседания под действием собственного веса и последующего лавинообразного обрушения, высокоскоростная видеокамера должна располагаться под углом 60° относительно плоскости стеклянной пластины на расстоянии 400-500 мм от поверхности конусного волновода.

Цель, на которую направлено данное техническое решение, является разработка способа моделирования накопления повреждений в диагностируемом объекте и устройства бифуркационной модели, позволяющего регистрировать динамику переходных процессов на этапах формирования насыпного конуса гранулята и изменения тренда накопления повреждений в точках структурной и системной бифуркации.

Технический результат: регистрация на графиках акустико-эмиссионного мониторинга динамики переходных процессов, моделирующих накопления повреждений диагностируемом объекте в ходе формирования насыпного конуса гранулята, и изменение тренда в точках структурной и системной бифуркации, подтверждаемой синхронной записью процессов на кадрах высокоскоростной видеосъемки. Задача, на решение которой направлено данное изобретение, является разработка способа моделирования накопления повреждений и устройства бифуркационной модели, позволяющего моделировать динамику изменения тренда накопления повреждений в точках структурной и системной бифуркации, возникающих в диагностируемом объекте, например, в результате деградации и усталостного разрушения структуры конструкционного материала, подверженного циклическому нагружению.

Сущность предлагаемого способа заключается в том, что для регистрации динамики переходных процессов при формировании насыпного конуса и изменения их тренда в точках структурной и системной бифуркации, вследствие накопления критической массы гранулята на вершине конуса, его оседания под действием собственного веса и последующего лавинообразного обрушения, предлагается с применением конической поверхности искусственно создавать условия обрушения гранулята при малой толщине формируемого слоя δ=10-20 мм, а временное стробирование переходных процессов осуществлять посредством синхронной записи видеоизображений и массивов локационных импульсов, регистрируемых с применением акустико-эмиссионного мониторинга, ежесекундно разделяя сигналы АЭ на кластеры нижнего, среднего и верхнего энергетического уровня, подсчитывая частоту их регистрации ωi=H,C,B и процентное содержание Wi=H,C,B, фиксируя на графиках динамику этих параметров, и изменение тренда переходных процессов в точках структурной и системной бифуркации, подтверждая моменты их регистрации кадрами высокоскоростной видеосъемки.

Устройство бифуркационной модели, позволяющее реализовать предлагаемый способ, от прототипа [1] отличается тем, что на стеклянной пластине оппозитно центра воронки-накопителя, оснащенной дозатором, через слой контактной смазки установлен конусный волновод, коническая поверхность которого покрыта демпфирующим слоем, кронштейн, в котором закреплена воронка-накопитель гранулята, сделан подвижным, что позволяет осуществлять регулировку положения дозатора относительно вершины насыпного конуса гранулята на заданном уровне 100-150 мм. В качестве гранулята используются гранулы измельченного свинцового стекла (далее по тексту - стеклогранулят) размером 200-400 мкм, генерирующие требуемый уровень амплитуды импульсов АЭ на этапах формирования насыпного конуса стеклогранулята в процессе акустико-эмиссионного мониторинга. Для лучшей локации событий АЭ, возникающих при соударении гранул стекла, падающих из дозатора воронки-накопителя на вершину формируемого конуса, один из преобразователей АЭ устанавливают соосно с центром волновода, а остальные равномерно по его периферии. В качестве волновода применяется цельный алюминиевый конус с углом наклона 30-33° и диаметром основания 140-150 мм, что позволяет при толщине слоя стеклогранулята δ=10-20 мм, создавать условия для лавинообразного обрушения гранулята и регистрации возникающих при этом сигналов АЭ. Для уменьшения разлета гранул при соударении с вершиной формирующегося конуса волновод покрывается демпфирующим слоем, в качестве которого используется марлевая ткань, пропитанная клеем, а для накопления на конусном волноводе слоя гранулята требуемой толщины δ=10-20 мм горизонтальные размеры стеклянной пластины, на которой установлен конусный волновод, в 2-2,5 раза превышают диаметр его основания. При съемке переходных процессов, возникающих при накопления критической массы гранулята на вершине конуса волновода, его оседания под действием собственного веса и последующего лавинообразного обрушения, высокоскоростная видеокамера должна располагаться под углом 60° относительно плоскости стеклянной пластины на расстоянии 400-500 мм от поверхности конусного волновода.

Заявленный способ и устройство модели поясняется следующими графическими материалами:

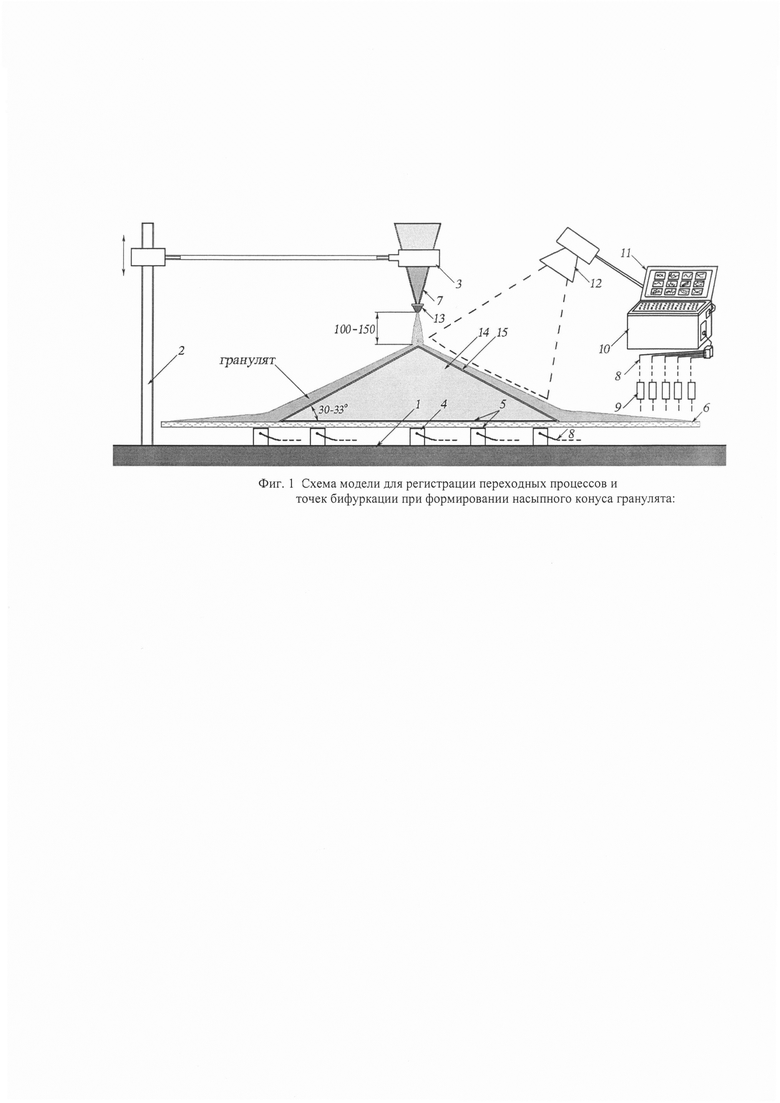

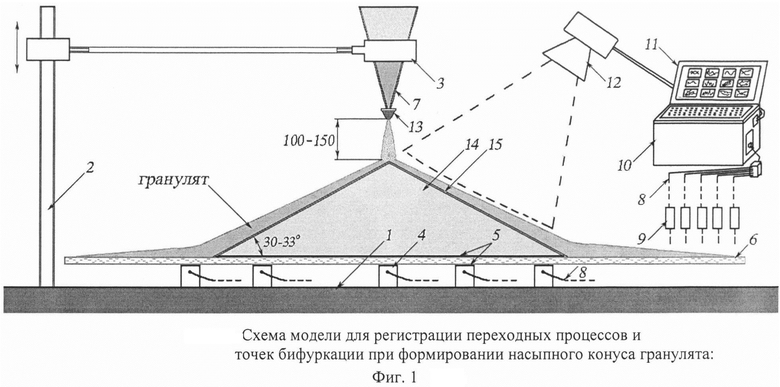

Фиг. 1 - схема бифуркационной модели;

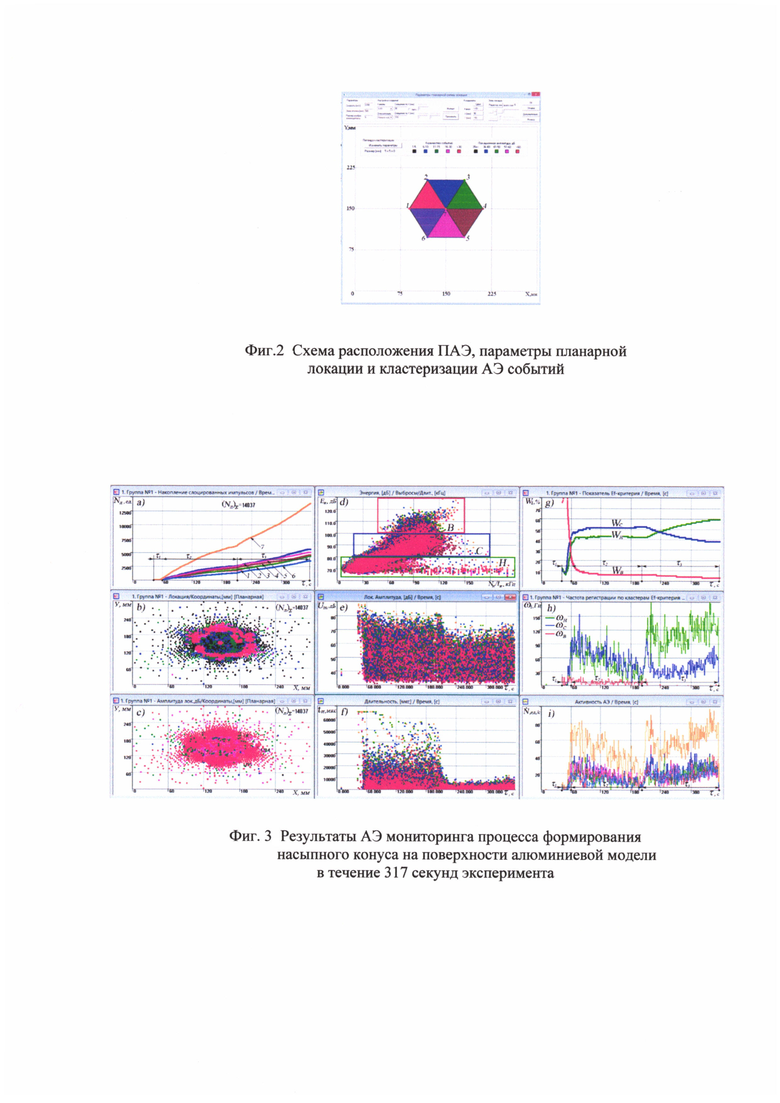

Фиг. 2 - схема расположения преобразователей акустической эмиссии;

Фиг. 3 - результаты АЭ мониторинга процесса формирования конуса гранулята;

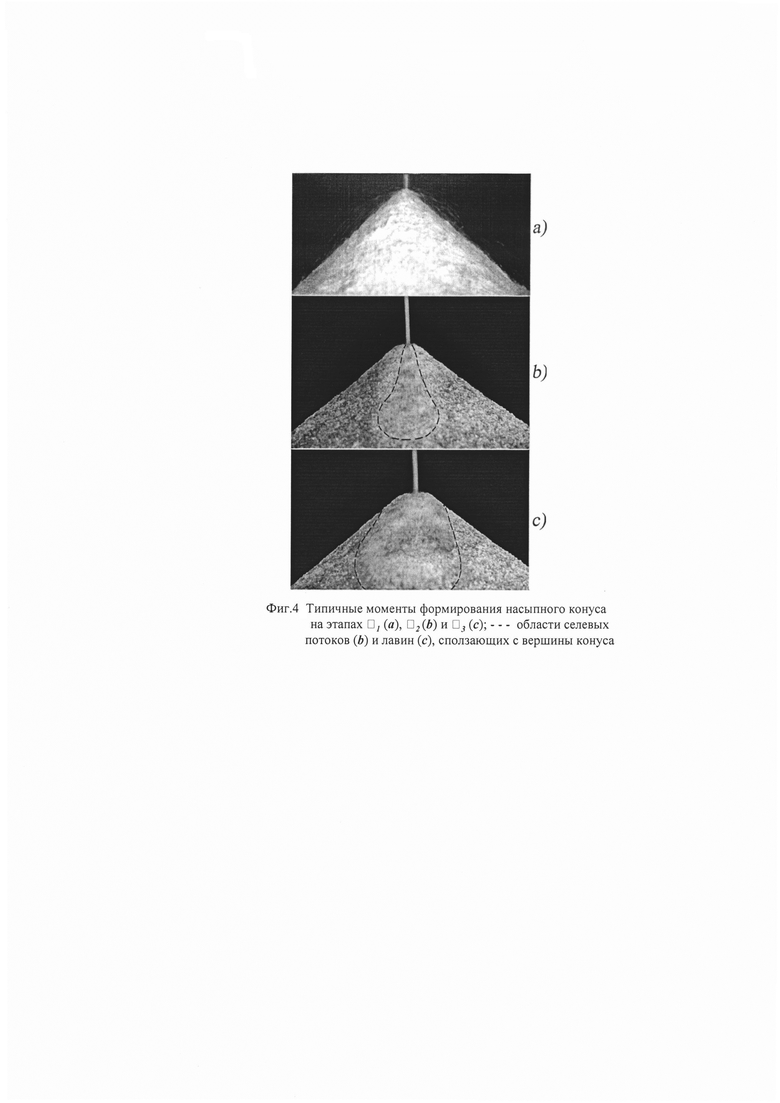

Фиг 4 - типичные моменты формирования насыпного конуса;

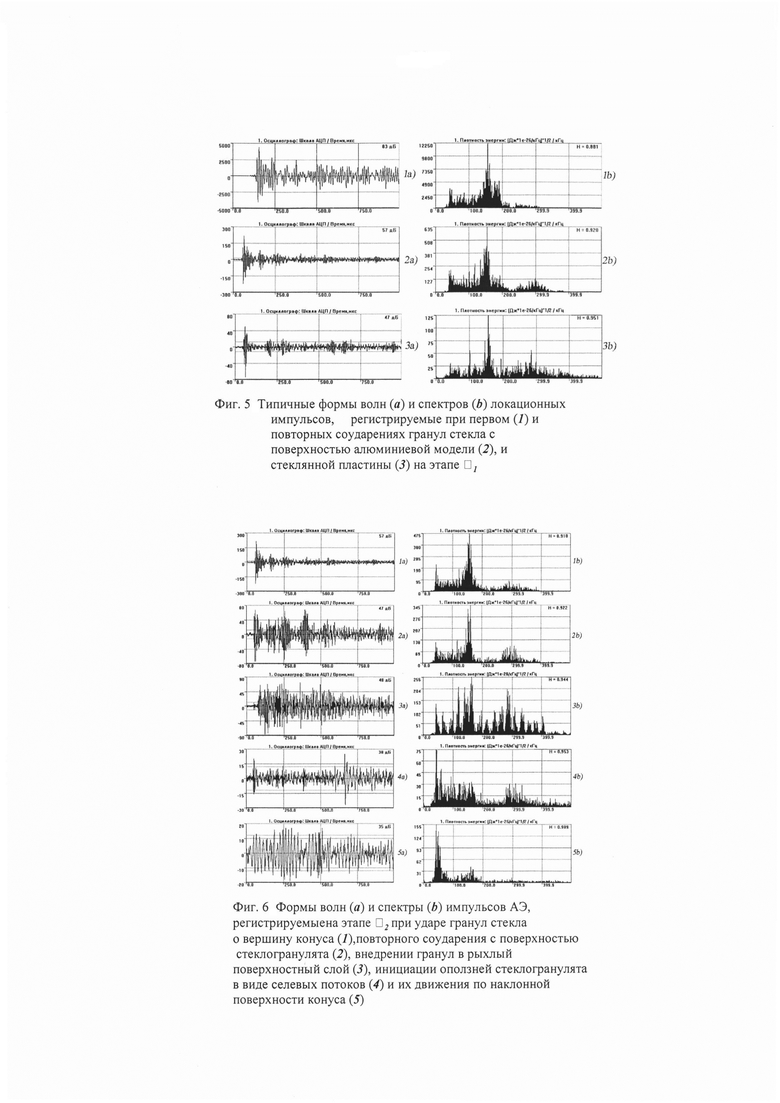

Фиг. 5 - типичные формы волн и спектров локационных импульсов;

Фиг. 6 - формы волн и спектры импульсов АЭ при ударе гранул о вершину конуса;

Фиг. 7 - формы волн и спектры импульсов АЭ при оседании вершины конуса;

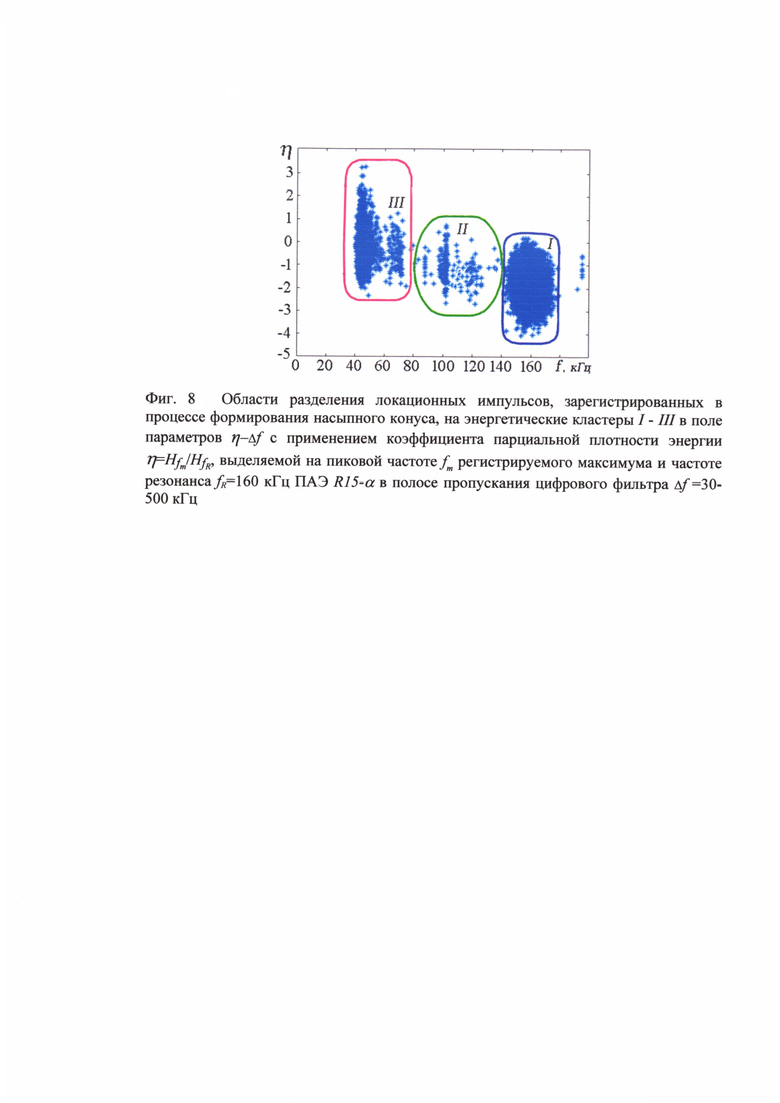

Фиг. 8 - области разделения локационных импульсов на энергетические кластеры.

Устройство бифуркационной модели, с применением которого реализуется заявленный способ, включает штатив, состоящий из плоского основания (1), вертикальной стойки (2) и неподвижно закрепленного на ней кронштейна (3), преобразователей акустической эмиссии (4), установленные тыльной стороной на основании штатива (1), стеклянной пластины (5), опирающуюся на преобразователи (4) через слой контактной смазки (6), воронку-накопитель гранулята (7), закрепленную в кронштейне (3) над центром пластины (5), кабелей связи (8), предусилителей сигналов акустической эмиссии (9), блока сбора и обработки акустико-эмиссионных данных (10), управляющего компьютера (11), высокоскоростной видеокамеры (12), и отличается от прототипа [1] тем, что на стеклянной пластине (5) оппозитно центру воронки-накопителя (7), оснащенной дозатором (13), через слой контактной смазки (6) установлен конусный волновод (14), коническая поверхность которого покрыта демпфирующим слоем (15), кронштейн (3) сделан подвижным, вертикально перемещаемым по стойке (2), и регулирующим положение дозатора (13) относительно вершины насыпного конуса гранулята на заданном уровне 100-150 мм.

При осуществлении заявляемого технического решения, поставленная задача реализуется с применением насыпного конуса гранулята, формирование которого производят с применением конической поверхности, искусственно создавая условия накопления критической массы гранулята на вершине конуса, его оседания под действием собственного веса и последующее лавинообразного обрушения гранулята при малой толщине формируемого слоя δ=10-20 мм, а временное стробирование переходных процессов производят посредством синхронной записи видеоизображений и массивов локационных импульсов, регистрируемых с применением акустико-эмиссионного мониторинга, ежесекундно разделяя сигналы АЭ на кластеры нижнего, среднего и верхнего энергетического уровня, подсчитывая частоту их регистрации ωi=H,C,B и процентное содержание Wi=H,C,B, фиксируя на графиках динамику этих параметров, и изменение тренда переходных процессов в точках структурной и системной бифуркации, подтверждая моменты их регистрации кадрами высокоскоростной видеосъемки.

Технико-экономическая эффективность изобретения заключается в возможности регистрации на графиках акустико-эмиссионного мониторинга динамики переходных процессов, моделирующих накопление повреждений в диагностируемом объекте в ходе формирования насыпного конуса гранулята, и изменение их тренда в точках структурной и системной бифуркации, подтверждаемой синхронной записью процессов на кадрах высокоскоростной видеосъемки, что позволяет более точно прогнозировать остаточный ресурс диагностируемых объектов и снизить риск возникновения предаварийных ситуаций.

В качестве примера демонстрации заявляемого способа и устройства рассмотрено моделирование неустойчивых переходных процессов, возникающих на этапах формирования насыпного конуса стеклогранулята. Регистрация динамики этих процессов и точек бифуркации в ходе проводимых экспериментов осуществлялась посредством высокоскоростной видеосъемки с применением камеры «Видеоспринт» и акустико-эмиссионного мониторинга с применением восьмиканальной многопараметрической системы A-Line 32D, для синхронизация которых использовалась программное обеспечение, разработанное на основании продукта «LabVIEW».

Ни фиг. 1 представлена схема модели накопления повреждений в диагностируемом объекте, например, в структуре конструкционного материала для регистрации переходных процессов и точек бифуркации, реализуемая посредством временного стробирования процесса формирования насыпного конуса стеклогранулята с применением высокоскоростной видеосъемки, синхронизированной с акустико-эмиссионным мониторингом.

В качестве сыпучего материала для проведения экспериментов были использованы гранулы свинцового стекла с размером гранул 200-400 мкм. Контейнерам для стеклогранулята служила воронка-накопитель, изготовленная из плотной лощенной бумаги, оборудованная дозатором, регулирующим поток гранул стекла. Диаметр выходного отверстия дозатора варьировался от 0,2 до 2 мм. Во время эксперимента контейнер закреплялся в подвижном кронштейне штатива и перемещался относительно поверхности стекла по мере роста насыпного конуса, так что высота падения гранул стекла на вершину формирующегося конуса сохранялось постоянной на уровне 100 мм. Для локации источников сигналов АЭ, возникающих в результате соударения гранул, их последующего отскока и скатывания по наклонной поверхности формируемого конуса использовались семь преобразователя R15α, установленных на тыльной стороне стекла. Шесть ПАЭ равномерно располагались по периметру алюминиевого волновода на расстоянии 70 мм от центрального ПАЭ №7, оппозитно расположенного относительно места падения потока гранул на формируемый конус. На фиг. 2 показана схема размещения ПАЭ, параметры планарной локации и кластеризации АЭ событий, включающие размер локационных кластеров, соотношение между цветом кластеров и количеством регистрируемых событий, а также максимальной амплитудой регистрируемых импульсов.

Рассмотрим результаты одного из экспериментов, в ходе которого использовался стеклогранулят объемом 260 мл и массой 546 г с размерами гранул 200-400 мкм, загруженный в воронку-накопитель из лощенной бумаги. Истечения гранул стекла из контейнера происходило в течение 317 секунд эксперимента с 40 по 357 секунду включительно. В результате на поверхности листового стекла, на которое устанавливался алюминиевый волновод, образовался насыпной конус стеклогранулята правильной формы со средним диаметром в основании 158 мм, высотой 53 мм и углом наклона 34°.

На фиг. 3 представлены результаты АЭ мониторинга процесса формирования насыпного конуса стеклогранулята на поверхности алюминиевой модели.

Как следует из графика а на фиг. 3 - накопления локационных импульсов каналами АЭ системы, в ходе АЭ мониторинга процесса формирования насыпного конуса стеклогранулята всего было зарегистрировано (NΣ)л=14037 событий АЭ. Наибольшее количество локационных импульсов в ходе эксперимента было зарегистрировано центральным преобразователем - ПАЭ №7. Периферийные преобразователи - ПАЭ №1-№6, равноудаленные от центрального на расстоянии 70 мм, зарегистрировали в 3-4 раза меньшее количество локационных импульсов. Исходя из интенсивности регистрации локационных импульсов, характеризуемой тангенсом угла наклона кривых, процесс накопления АЭ событий может быть разбит на три периода: τ1=40-60 с, τ2=60-204 с и τ3=204-357 с эксперимента. В течение 20 секунд периода τ1 соударение падающих гранул стекла происходило непосредственно с поверхностью алюминиевой модели конуса. Для этапа τ2 характерно уже соударение гранул стекла с растущим слоем стеклогранулята, формирующимся на поверхности модельного конуса. По мере увеличения толщины слоя стеклогранулята и усиления его демпфирующей способности интенсивность накопления локационных импульсов каналами АЭ системы заметно падала. На этапе τ3 вновь регистрируется рост накопления локационных импульсов, вызванный лавинообразными обрушениями вершины насыпного конуса, частота которых возрастала по мере увеличения толщины слоя стеклогранулята.

На графиках b и c фиг. 3 представлены картины координатной и амплитудной локации, зарегистрированных в процессе формирования насыпного конуса АЭ событий. Как следует из графика b, наибольшая плотность слоцированных событий, превышающая 120 ед./см2, и отмеченная на графике координатной локации кластерами красного цвета, регистрировалась в области между концентрическими окружностями, образуемыми радиусами 30 мм и 60 мм. В рассматриваемой области, как видно из графика с амплитудной локации, локационные кластеры имели красный цвет, соответствующий согласно принятым для кластеризации обозначениям (см. фиг. 2) максимальной амплитуде импульсов um≥60 дБ.

Как следует из графиков е и ƒ на фиг. 3, отражающих динамику изменения максимальной амплитуды и длительности локационных импульсов в процессе формирования насыпного конуса, импульсы максимальной амплитуды um=70-90 дБ и длительности tu=(50-65)⋅103 мкс регистрировались на этапе τ1 в результате соударения падающих гранул стекла с поверхностью алюминиевой модели. При образовании на этапе τ2 на поверхности модели рыхлого демпфирующего слоя стеклогранулята амплитуда и длительность регистрируемых локационных импульсов начали заметно снижаться по мере его роста. Особенно резкое падение этих параметров локационных импульсов наблюдалось на этапе τ3, когда их уровень уже не превышал um=75 дБ и tu=10⋅103 мкс.

Локационные импульсы, регистрируемые в процессе АЭ мониторинга, формировали в поле дескрипторов: относительной энергии (Eu) и усредненной частоты осцилляций (Nu/tu), три энергетических кластера В, С и Н, границы которых показаны на диаграмме d фиг. 3. Нижний кластер (Н) с граничными значениями интервалов: параметр Eu=60-80 мкВ/ед., параметр Nu/tu=10-210 кГц, средний кластер (С): Eu=80-100 мкВ/ед., Nu/tu=20-180 кГц и верхний кластер (В): Eu=100-130 мкВ/ед., B Nu/tu=50-150 кГц.

На диаграмме g фиг. 3 показана динамика изменения весового содержания локационных импульсов WH, WC, WB, регистрируемая в энергетических кластерах Н, С, В при АЭ мониторинге процесса формировании насыпного конуса стеклогранулята. Как следует из графика g, наибольшие изменения весового содержания локационных импульсов в энергетических кластерах Н, С, В происходили в течение первых 20 секунд периода τ1 при формировании начального слоя стеклогранулята на поверхности алюминиевой модели. При этом весовое содержание локационных импульсов в кластере В снижалось с 80% до WB=20%, а в кластерах С и Н повысилось от 10% до WC=40% и WH=35%. На этапе τ2 падение параметра WB и рост параметров WC и WH продолжалось в период с 60 по 120 секунду эксперимента, после чего процесс изменения весового содержания локационных импульсов в энергетических кластерах стабилизировался и значения параметров составили WB=6%, WC=52% и WH=42%. В период τ3 по мере увеличения частоты лавинообразных сползаний стеклогранулята с вершины конуса происходил рост весового содержания локационных импульсов в кластере Н и снижение их содержания в кластерах С и В. В конце эксперимента весовое содержание локационных импульсов в энергетических кластерах составляло: WH=59%, WC=38% и WB=3%.

Графики h и i на фиг.3 отражают динамику изменения параметров ωB, ωC, ωH - частоты регистрации локационных импульсов в энергетических кластерах и параметра  - активности регистрации локационных импульсов каналами АЭ системы. Как следует из сопоставления графиков h и i, параметры частоты и активности регистрации локационных импульсов каналами АЭ системы на этапах мониторинга процесса формировании насыпного конуса изменялись достаточно синхронно. Этап τ1, характеризуется резким возрастанием активности регистрации локационных импульсов всеми каналами АЭ системы. В начальный период этапа τ1, когда происходило соударение падающего стеклогранулята с поверхностью алюминиевой модели, основной массив составляли импульсы кластера В, наибольшая частота регистрации которых достигала ωB=20-25 Гц. На последних секундах этапа τ1 резко возрастает частота регистрации локационных импульсов, относящихся к кластерам С и Н, уровень которых на 60 секунде эксперимента составлял ωC=80 Гц и ωH=94 Гц. В этот период активность регистрации локационных импульсов седьмым каналом, ПАЭ которого был установлен напротив падения потока гранул стекла на алюминиевую модель, достигала

- активности регистрации локационных импульсов каналами АЭ системы. Как следует из сопоставления графиков h и i, параметры частоты и активности регистрации локационных импульсов каналами АЭ системы на этапах мониторинга процесса формировании насыпного конуса изменялись достаточно синхронно. Этап τ1, характеризуется резким возрастанием активности регистрации локационных импульсов всеми каналами АЭ системы. В начальный период этапа τ1, когда происходило соударение падающего стеклогранулята с поверхностью алюминиевой модели, основной массив составляли импульсы кластера В, наибольшая частота регистрации которых достигала ωB=20-25 Гц. На последних секундах этапа τ1 резко возрастает частота регистрации локационных импульсов, относящихся к кластерам С и Н, уровень которых на 60 секунде эксперимента составлял ωC=80 Гц и ωH=94 Гц. В этот период активность регистрации локационных импульсов седьмым каналом, ПАЭ которого был установлен напротив падения потока гранул стекла на алюминиевую модель, достигала  .

.

На этапе τ2 поток гранул падал уже на сформировавшийся рыхлый слой стеклогранулята. Вследствие этого, энергия удара, падающих гранул на рыхлую поверхность стеклогранулята, заметно гасилась. По данным видеорегистратора процесс роста конуса сопровождался увеличением его диаметра за счет скатывания и сползания потоков гранул с вершины конуса к основанию. Поток гранул, падая на вершину насыпного слоя стеклогранулята, размывал ее, вызывая массовое скатывание гранул, периодически сопровождаемое лавинообразными оползнями. Этим обусловлены интенсивные пульсации регистрации сигналов АЭ на графиках h и i. По мере роста толщины слоя стеклогранулята усиливалась демпфирующая способность насыпного конуса, в результате чего частота регистрации локационных импульсов в кластерах В, С, Н синхронно снижалась и в конце этапа на 204 с эксперимента составляла: ωB=7 Гц, ωC=30 Гц и ωH=20 Гц. Максимальная активность каналов АЭ системы на этапе τ2 регистрировалась в период 60-80 с эксперимента, после чего наблюдалось постепенное снижением активности на всех каналах АЭ системы. При этом наибольшая активность АЭ отмечалась на седьмом канале, на котором регистрация локационных импульсов в начальный период τ2 (60-80 с) достигала своего максимума  а в конце второго этапа на 204 с эксперимента уже не превышала

а в конце второго этапа на 204 с эксперимента уже не превышала

Начало этапа τ3 сопровождается резким увеличением частоты регистрации локационных импульсов, относящихся к кластерам С и Н, уровень которых возрастал до ωC=100 Гц и ωH=180 Гц. При этом частота регистрации локационных импульсов в кластере В снижалась практически до нуля. Такой характер изменения частоты регистрации импульсов в энергетических кластерах В, С, Н на этапе τ3 обусловлен процессами лавинообразного обрушения вершины конуса, когда основной массив локационных импульсов составляют сигналы нижнего энергетического кластера, частота которых возрастала по мере увеличения толщины слоя стеклогранулята. При этом также возрастала активность регистрации локационных импульсов на всех каналах. Наибольшая активность, достигающая  регистрировалась седьмым каналом, ПАЭ которого был расположен оппозитно месту падения гранул стекла на поверхность алюминиевой модели.

регистрировалась седьмым каналом, ПАЭ которого был расположен оппозитно месту падения гранул стекла на поверхность алюминиевой модели.

Как следует из проведенного анализа результатов АЭ мониторинга процесса формирования насыпного конуса стеклогранулята, наиболее информативными параметрами, позволяющими получить наглядное представление о происходящих неустойчивых переходных процессах, являются параметры весового содержания локационных импульсов в энергетических кластерах WH, WC, WB, частоты их регистрации ωB, ωC, ωH и активность регистрации локационных импульсов каналами АЭ системы  Динамика изменения этих параметров, приведенная на графиках g, h и i фиг. 3, дает наглядное представление о происходящих неустойчивых переходных процессах на всех этапах формирования насыпного конуса стеклогранулята, а также при изменении их тренда в точках структурной и системной бифуркации.

Динамика изменения этих параметров, приведенная на графиках g, h и i фиг. 3, дает наглядное представление о происходящих неустойчивых переходных процессах на всех этапах формирования насыпного конуса стеклогранулята, а также при изменении их тренда в точках структурной и системной бифуркации.

Синхронизация видео и акустико-эмиссионной регистрации процесса формирования насыпного конуса стеклогранулята позволила с применением временного стробирования переходных процессов выявить основные типы сигналов АЭ и установить природу их возникновения. В ходе эксперимента регистрировались следующие типы импульсов АЭ. Первый тип - сигналы, регистрируемые при упругих соударениях и отскоках гранул стекла от поверхности алюминиевой модели. Второй тип - сигналы, регистрируемые в результате соударения и внедрения гранул в рыхлый слой стеклогранулята. Третий тип - сигналы, регистрируемые при периодическом обрушении вершины конуса и сползании наружного слоя стеклогранулята в результате сдвига слоев.

На фотоизображениях высокоскоростной видеосъемки фиг. 4 отображены типичные моменты формирования насыпного конуса стеклогранулята на этапах τ1, τ2, τ3. Сопоставление графиков g, h и i критериальных параметров на фиг. 3 при изменении тренда накопления стеклогранулята в точках структурной и системной бифуркации с синхронно регистрируемыми кадрами высокоскоростной видеосъемки позволило детально проследить динамику переходных процессов на этапах формирования насыпного конуса и точно идентифицировать природу основных источников локационных импульсов, свойственных им волновых форм и спектров.

На этапе τ1 процесс формирования слоя стеклогранулята на алюминиевой модели происходил следующим образом. Гранулы при ударе о вершину модели отскакивали от места падения, повторно соударяясь с его поверхностью на удалении 30-60 мм, где регистрировалась на графике b фиг. 3 максимальная плотность локационных импульсов. После отскока от поверхности модели гранулы могли совершать 3-4 отскока от плоскости стекла, после чего катились по ней сталкиваясь с другими гранулами до полной остановки. При этом акустико-эмиссионная система в основном регистрировала импульсы, возникающие в результате упругих соударений с поверхностью алюминиевой модели и плоскостью стеклянной пластины. Уровень максимальной амплитуды импульсов гранул, катящихся по плоскости стекла, был уже ниже уровня порога дискриминации uth=30 дБ.

Как видно из фрагмента а видеорегистрации на фиг. 4, после первого удара о вершину алюминиевой модели гранулы совершали еще несколько отскоков по ее поверхности и плоскости стеклянной пластины. При этом в результате таких соударений на этапе τ1 регистрировались локационных импульсов трех основных типов, формы волн и спектры которых имели характерный вид, приведенный на графиках фиг. 5.

Как видно из графиков на фиг. 5, регистрируемые импульсы АЭ, возникающие в результате соударения стеклогранулята с поверхностью алюминиевой модели и плоскостью стеклянной пластины, имели сходные формы осциллограмм и спектров. Их отличает уровень регистрируемых амплитуд и плотность выделяемой энергии в полосе пропускания частотных фильтров Δƒ=30-500 кГц. Основная энергия спектров таких импульсов, как следует из графиков b на фиг. 5, локализована в области резонансных частот применяемых преобразователей R15α-ƒp=150-170 кГц.

Накопление стеклогранулята на поверхности алюминиевого волновода на этапе τ2 представляет собой сложный многофакторный процесс. В период 60-90 с - максимальной активности АЭ на этом этапе (см. графики h и i на фиг.3) импульсы регистрировались в результате соударения потока падающих гранул с вершиной конуса, их отскока и внедрения в рыхлый поверхностный слой стеклогранулята, инициации оползней стеклогранулята в виде селевых потоков и их движения по конической поверхности волновода. На фиг. 6 приведены типичные формы осциллограмм и спектров импульсов АЭ, регистрируемых в этот период на этапе τ2.

По мере роста толщины слоя стеклогранулята на этапе τ2 поток гранул, соударяясь с его поверхностью, генерировал импульсы заметно меньшей амплитуды и длительности. При соударении гранул с рыхлой поверхностью стеклогранулята наблюдался, как отскок гранул, так и их внедрение в поверхностный слой в месте падения. Формы спектров АЭ сигналов №1 и №2 на фиг. 6, зарегистрированных при первом и повторных соударениях гранул с рыхлым слоем стеклогранулята формирующегося конуса, существенно не отличаются от частотного распределения энергии в спектрах, представленных на фигуре 6. Внедрение гранул в рыхлый поверхностный слой конуса, сопровождаемое ударным воздействием на ближайшего «соседа», вызывало импульсы типа №3 на фиг. 6, которые возникают при контакте трущихся поверхностей. Такое активное внедрение падающих гранул в рыхлый поверхностный слой стеклогранулята при достижении критической толщины насыпного слоя в области вершины конуса инициировало возникновение селевых потоков скатывающихся гранул. На снимке b фиг. 4, полученного в процессе высокоскоростной видеосъемки, показан типичный селевой поток, возникающий в результате локального обрушения у вершины формирующегося насыпного конуса. Представленные на графиках фиг. 6 импульсы типа №4 возникали в моменты инициации селевых потоков, а импульсы №5 в процессе сползания наружного слоя стеклогранулята по наклонной поверхности конуса.

Как следует из фиг. 6, осциллограммы и спектры сигналов №4 и №5 отличались от других анализируемых типов не только по уровню амплитуды и плотности регистрируемой энергии, но и по форме и спектральному распределению выделяемой энергии. Импульсам АЭ, зарегистрированным в процессе инициации селевых потоков и их сползания по наклонной поверхности конуса, свойственна уникальная форма волны и характерный спектр распределения плотности энергии. Если энергия сигналов типов №1-№3, имеет максимум на резонансной частоте применяемых ПАЭ Δƒp=150-170 кГц, то пик распределения энергии сигналов типа №4 и №5, генерируемых процессами инициации и движения селевых потоков стеклогранулята, локализован в достаточно узкой области низких частот Δƒм=40-60 кГц.

Процесс формирования конуса на этапе τ3 сопровождался периодически происходящими обрушениями его вершины и лавинообразным сползанием массивов стеклогранулята к его основанию. Причем частота лавинообразных обрушения и селевых оползней возрастала по мере увеличения высоты слоя стеклогранулята, которая в ходе эксперимента не превышала 20 мм на поверхности алюминиевой модели. Оседание вершины конуса под действием собственного веса генерировало сдвиговую волну по всей толщине насыпного слоя стеклогранулята. При этом возникали лавинообразные сползания наружного слоя стеклогранулята, идущие по всему периметру формирующегося конуса. На фрагменте С, высокоскоростной видеосъемки фиг. 4, показано лавинообразное движение слоя стеклогранулята по поверхности алюминиевой модели, вызванное оседанием вершины формирующегося конуса.

При проседании вершины конуса и сходе лавин на этапе τ3 регистрировались импульсы АЭ, относящиеся не только к нижнему, но и к среднему и даже к верхнему энергетическим кластерам. Причем формы волн этих сигналов и их спектры, показанные на графиках фигуры 8, заметно отличаются от ранее регистрируемых на этапах τ1 и τ2, приведенных на фиг. 5 и 6.

Как следует из графиков фиг. 7, осциллограммы и спектры АЭ сигналов типа №1 и №2, возникающие в моменты оседания вершины конуса, заметно отличаются от сигналов при лавинообразном сползании наружного слоя стеклогранулята, регистрируемых у вершины конуса №3 и у его основания №4. Формы волн и спектры последних достаточно похожи на те, что возникают при сходе селевых потоков стеклогранулята (см. графики 4 и 5 на фиг. 6). Основная энергия сигналов при оседании вершины конуса локализована в более широком диапазоне 40-160 кГц по сравнению с частотным диапазоном 40-60 кГц характерным для спектров сигналов, регистрируемых при лавинообразном сползании поверхностного слоя стеклогранулята.

Локационные импульсы, имеющие сходные формы волн и спектры, регистрируемые на этапах процесса образования насыпного конуса, очевидно принадлежат к аналогичным или близким источникам излучения АЭ. Поэтому в поле наиболее характерных для них параметров, несущих информацию о форме сигналов, они должны формировать идентификационные кластеры, свидетельствующие о природе источников АЭ событий. При спектральном анализе разделение регистрируемых локационных импульсов на кластеры со сходными спектрами, относящихся к аналогичным или близким типам событий АЭ, выполняют в поле параметров η - ƒΔ, с использованием коэффициента парциальной плотности энергии выделяемой на пиковой частоте ƒm регистрируемого максимума и частоте резонанса ƒR применяемых преобразователей, в полосе пропускания Δƒ цифрового фильтра АЭ системы.

выделяемой на пиковой частоте ƒm регистрируемого максимума и частоте резонанса ƒR применяемых преобразователей, в полосе пропускания Δƒ цифрового фильтра АЭ системы.

На фиг. 6 показан результат разделения локационных импульсов, зарегистрированных в ходе формирования насыпного конуса стеклогранулята, на энергетические кластеры в поле параметров η - Δƒ отражающих соотношение пиковой плотности энергии  регистрируемой на частоте ƒm, к плотности энергии

регистрируемой на частоте ƒm, к плотности энергии  на резонансной частоте ƒR=160 кГц преобразователя R15-α, в частотном диапазоне Δƒ=30-500 кГц полосы пропускания цифрового фильтра АЭ системы.

на резонансной частоте ƒR=160 кГц преобразователя R15-α, в частотном диапазоне Δƒ=30-500 кГц полосы пропускания цифрового фильтра АЭ системы.

Сформировавшиеся на диаграмме дескрипторов фиг. 8 кластеры I, II, III локационных импульсов соответствуют определенным типам источников сигналов. Кластер I включает импульсы при соударении падающих гранул с алюминиевым волноводом, повторных ударов после отскоков по поверхности формирующегося насыпного конуса и стеклянной пластины. Кластер II объединяет импульсы, возникающие в результате внедрения падающих гранул в рыхлый слой стеклогранулята и инициации селевых потоков стеклогранулята на этапах τ2 и τ3, а также периодически происходящих оседаний вершины формирующегося конуса на заключительном этапе эксперимента. Кластер III объединяет импульсы, возникающие при селевых и лавинообразных обрушениях поверхностного рыхлого слоя стеклогранулята с вершины насыпного конуса на этапах его формирования.

Анализ динамики изменения параметров, приведенных на графиках е - i на фигуре 4, позволяет точно определить точки структурной и системной бифуркации неустойчивых переходных процессов, регистрируемых при формировании насыпного конуса стеклогранулята на конической поверхности волновода. На графиках h и i точки структурной бифуркации соответствуют моментам пиковых минимальных значений параметров ωi=H,C,B и  при которых происходит качественное изменение структуры системы, находящейся в состоянии неустойчивого равновесия накопления стеклогранулята на конической поверхности волновода. В точках структурной бифуркации толщина слоя стеклогранулята, накопленная на конической поверхности волновода, достигает критического уровня δ≈20 мм, при котором под действием собственного веса происходит его проседание и лавинообразное обрушение. Системная бифуркации на графиках е - i динамического изменения параметров системы наглядно проявляется в двух точках. Точка B1 - момент прекращения непрерывной эмиссии, характерной для этапа τ1, при которой регистрируются импульсы с длительностью tu>65⋅103 мкс и амплитудой um=15-90 дБ, возникающие при соударении потока гранул с поверхностью алюминиевой модели, совпадает с началом этапа τ2, когда на ее поверхности образуется рыхлый слой стеклогранулята. Точка В2, отделяющая этап τ2, характеризуемый стабильным накоплением стеклогранулята на конической поверхности волновода и локальными селевыми сползаниями стеклогранулята с вершины конуса, возрастанием его демпфирующей способности, снижением уровня активности АЭ, амплитуды и длительности регистрируемых локационных импульсов (см. графики d, е и i на фигуре 4), от этапа τ3, которому присущи периодически происходящие оседания вершины формирующегося конуса и лавинообразные обрушения наружного слоя стеклогранулята.

при которых происходит качественное изменение структуры системы, находящейся в состоянии неустойчивого равновесия накопления стеклогранулята на конической поверхности волновода. В точках структурной бифуркации толщина слоя стеклогранулята, накопленная на конической поверхности волновода, достигает критического уровня δ≈20 мм, при котором под действием собственного веса происходит его проседание и лавинообразное обрушение. Системная бифуркации на графиках е - i динамического изменения параметров системы наглядно проявляется в двух точках. Точка B1 - момент прекращения непрерывной эмиссии, характерной для этапа τ1, при которой регистрируются импульсы с длительностью tu>65⋅103 мкс и амплитудой um=15-90 дБ, возникающие при соударении потока гранул с поверхностью алюминиевой модели, совпадает с началом этапа τ2, когда на ее поверхности образуется рыхлый слой стеклогранулята. Точка В2, отделяющая этап τ2, характеризуемый стабильным накоплением стеклогранулята на конической поверхности волновода и локальными селевыми сползаниями стеклогранулята с вершины конуса, возрастанием его демпфирующей способности, снижением уровня активности АЭ, амплитуды и длительности регистрируемых локационных импульсов (см. графики d, е и i на фигуре 4), от этапа τ3, которому присущи периодически происходящие оседания вершины формирующегося конуса и лавинообразные обрушения наружного слоя стеклогранулята.

Рассмотренный пример демонстрации заявляемого способа и устройства бифуркационной модели для моделирования динамики переходных процессов и регистрации точек структурной и системной бифуркации, с применением конусного алюминиевого волновода с диаметром основания 140 мм и углом наклона 30°, покрытого демпфирующим слоем наклеенной марлевой ткани, на конической поверхности которого создавались условия для накопления критической массы гранулята, его оседания под действием собственного веса и последующего лавинообразного обрушения при малой толщине формируемого слоя δ=10-20 мм, наглядно показал возможность осуществления временного стробирования неустойчивых переходных процессов и регистрации точек структурной и системной бифуркации на этапах формирования насыпного конуса стеклогранулята с применением высокоскоростной видеосъемки, синхронизированной с акустико-эмиссионным мониторингом.

Список литературы.

1. Махутов Н.А., Васильев И.Е., Иванов В.И., Елизаров С.В., Чернов Д.В. Тестирование методики кластерного анализа массивов акустико-эмиссионных импульсов при формировании насыпного конуса стеклогранулята. // Заводская Лаборатория. - 2016. №5. с. 44-54.

2. Иванов В.И., Барат В.А. Акустико-эмиссионная диагностика. М.: Изд-во «Спектр», 2017.368 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО МОНИТОРИНГА СТЕПЕНИ ДЕГРАДАЦИИ СТРУКТУРЫ МАТЕРИАЛА И ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОЙ ПРОЧНОСТИ ИЗДЕЛИЯ | 2018 |

|

RU2690200C1 |

| СПОСОБ МОНИТОРИНГА НЕСУЩЕЙ СПОСОБНОСТИ ИЗДЕЛИЙ | 2022 |

|

RU2787964C1 |

| СПОСОБ РАСПОЗНАВАНИЯ ИСТОЧНИКОВ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ, ВОЗНИКАЮЩИХ ПРИ ДЕГРАДАЦИИ МАТЕРИАЛА, ОБРАЗОВАНИИ ТРЕЩИН И РАЗРУШЕНИИ КОНСТРУКЦИИ | 2014 |

|

RU2569078C1 |

| Способ и устройство оценки и прогнозирования ресурса при акустико-эмиссионной диагностике конструкций | 2022 |

|

RU2789694C1 |

| Способ дифференциальной оценки стадий поврежденности изделия, выполненного из композитного материала | 2023 |

|

RU2816129C1 |

| СПОСОБ МОНИТОРИНГА КИНЕТИКИ ХРУПКИХ И ВЯЗКИХ ПОВРЕЖДЕНИЙ НА СТАДИЯХ ЭВОЛЮЦИИ РАЗРУШЕНИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2023 |

|

RU2822717C1 |

| СПОСОБ ОЦЕНКИ РЕСУРСА ПОДШИПНИКА КАЧЕНИЯ | 2020 |

|

RU2735130C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЧАЛА ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ МАТЕРИАЛА ПОДЛОЖКИ ПРИ ВДАВЛИВАНИИ ИНДЕНТОРА В ЗАЩИТНЫЙ СЛОЙ ПОКРЫТИЯ | 2022 |

|

RU2794947C1 |

| СПОСОБ МОНИТОРИНГА СТЕПЕНИ ДЕГРАДАЦИИ СТРУКТУРЫ МАТЕРИАЛА И ОПРЕДЕЛЕНИЯ ОСТАТОЧНОЙ ПРОЧНОСТИ ИЗДЕЛИЯ | 2017 |

|

RU2649081C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПРЕДЕЛЬНОГО СОСТОЯНИЯ И РАННЕГО ПРЕДУПРЕЖДЕНИЯ ОБ ОПАСНОСТИ РАЗРУШЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2009 |

|

RU2403564C2 |

Использование: для моделирования неустойчивых переходных процессов накопления повреждений в диагностируемом объекте с регистрацией точек структурной и системной бифуркации. Сущность изобретения заключается в том, что для регистрации динамики переходных процессов при формировании насыпного конуса и изменения их тренда в точках структурной и системной бифуркации, вследствие накопления критической массы гранулята на вершине конуса, его оседания под действием собственного веса и последующего лавинообразного обрушения, предлагается с применением конической поверхности искусственно создавать условия обрушения гранулята при малой толщине формируемого слоя δ=10-20 мм, а временное стробирование переходных процессов осуществлять посредством синхронной записи видеоизображений и массивов локационных импульсов, регистрируемых с применением акустико-эмиссионного мониторинга, ежесекундно разделяя сигналы АЭ на кластеры нижнего, среднего и верхнего энергетического уровня, подсчитывая частоту их регистрации ωi=H,C,B и процентное содержание Wi=H,C,B, фиксируя на графиках динамику этих параметров и изменение тренда переходных процессов в точках структурной и системной бифуркации, подтверждая моменты их регистрации кадрами высокоскоростной видеосъемки. Технический результат: обеспечение возможности моделирования динамики изменения тренда накоплений повреждений в точках структурной и системной бифуркации, возникающих в диагностируемом объекте. 2 н. и 6 з.п. ф-лы, 8 ил.

1. Способ моделирования переходных процессов накопления повреждений в диагностируемом объекте с регистрацией точек структурной и системной бифуркации, включающий формирование насыпного конуса гранулята на горизонтальной поверхности, в ходе которого записывают динамику переходных процессов, возникающих вследствие накопления критической массы гранулята на вершине конуса, его оседания под действием собственного веса и последующего лавинообразного обрушения, с применением высокоскоростной видеосъемки, синхронизированной с акустико-эмиссионным мониторингом, регистрирующим активность накопления локационных импульсов каналами акустико-эмиссионной системы  отличающийся тем, что с применением конической поверхности искусственно создают условия обрушения гранулята при малой толщине формируемого слоя δ=10-20 мм, при этом временное стробирование переходных процессов осуществляют, ежесекундно разделяя импульсы на кластеры нижнего (Н), среднего (С) и верхнего (В) энергетического уровня, подсчитывают частоту их регистрации ωi=H,C,B и процентное содержание Wi=H,C,B по формуле:

отличающийся тем, что с применением конической поверхности искусственно создают условия обрушения гранулята при малой толщине формируемого слоя δ=10-20 мм, при этом временное стробирование переходных процессов осуществляют, ежесекундно разделяя импульсы на кластеры нижнего (Н), среднего (С) и верхнего (В) энергетического уровня, подсчитывают частоту их регистрации ωi=H,C,B и процентное содержание Wi=H,C,B по формуле:

Wi=(Ni/NΣ)⋅100%,

где Ni=H,C,B - количество импульсов в i-том кластере,

NΣ - суммарное количество накопленных локационных импульсов, фиксируют на графиках динамику этих параметров и изменение тренда переходных процессов в точках структурной и системной бифуркации, подтверждая моменты их регистрации кадрами высокоскоростной видеосъемки.

2. Устройство бифуркационной модели, с применением которого реализуют способ по п. 1, включает штатив, состоящий из плоского основания, вертикальной стойки и неподвижно закрепленного на ней кронштейна, преобразователи акустической эмиссии, установленные тыльной стороной на основании штатива, стеклянную пластину, опирающуюся на преобразователи через слой контактной смазки, воронку-накопитель гранулята, закрепленную в кронштейне над центром пластины, кабели связи, предусилители сигналов акустической эмиссии, блок сбора и обработки акустико-эмиссионных данных, управляющий компьютер, высокоскоростную видеокамеру, отличающееся тем, что на стеклянной пластине оппозитно центру воронки-накопителя, оснащенной дозатором, через слой контактной смазки установлен конусный волновод, коническая поверхность которого покрыта демпфирующим слоем, кронштейн сделан подвижным с возможностью регулирования положения дозатора относительно вершины насыпного конуса гранулята на заданном уровне 100-150 мм.

3. Устройство по п. 2, отличающееся тем, что в качестве гранулята использованы гранулы измельченного свинцового стекла размером 200-400 мкм.

4. Устройство по п. 2, отличающееся тем, что один из преобразователей акустической эмиссии установлен по центру конусного волновода, а остальные равномерно по периферии его основания.

5. Устройство по п. 2, отличающееся тем, что в качестве волновода использован сплошной алюминиевый конус с диметром основания 140-150 мм и углом наклона 30-33°.

6. Устройство по п. 2, отличающееся тем, что в качестве демпфирующего слоя использовано покрытие из марлевой ткани, пропитанное клеем.

7. Устройство по п. 2, отличающееся тем, что горизонтальные размеры стеклянной пластины в 2-2,5 раза превышают диаметр основания конусного волновода.

8. Устройство по п. 2, отличающееся тем, что видеокамера расположена под углом 60° относительно плоскости стеклянной пластины на расстоянии 400-500 мм от поверхности конусного волновода.

| Махутов Н.А., Васильев И.Е., Иванов В.И., Елизаров С.В., Чернов Д.В., Тестирование методики кластерного анализа массивов акустико-эмиссионных импульсов при формировании насыпного конуса стеклогранулята, Заводская Лаборатория, 2016, N 5, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| СПОСОБ МОНИТОРИНГА СТЕПЕНИ ДЕГРАДАЦИИ СТРУКТУРЫ МАТЕРИАЛА И ОПРЕДЕЛЕНИЯ ОСТАТОЧНОЙ ПРОЧНОСТИ ИЗДЕЛИЯ | 2017 |

|

RU2649081C1 |

| СПОСОБ РАСПОЗНАВАНИЯ ИСТОЧНИКОВ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ, ВОЗНИКАЮЩИХ ПРИ ДЕГРАДАЦИИ МАТЕРИАЛА, ОБРАЗОВАНИИ ТРЕЩИН И РАЗРУШЕНИИ КОНСТРУКЦИИ | 2014 |

|

RU2569078C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПРЕДЕЛЬНОГО СОСТОЯНИЯ И РАННЕГО ПРЕДУПРЕЖДЕНИЯ ОБ ОПАСНОСТИ РАЗРУШЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2009 |

|

RU2403564C2 |

| US 20110185814 A1, 04.08.2011. | |||

Авторы

Даты

2019-10-29—Публикация

2019-02-07—Подача