Область техники

Изобретение относится к металлургии и литейному производству, и может быть использовано для производства модифицированного чугуна, который используется для изготовления быстроизнашивающихся деталей машин.

Уровень техники

Для литейных нужд чугун получают в индукционных печах, при этом углерод в чугуне может находиться в различных формах, которые оказывают существенное влияние на качественные характеристики литых изделий из чугуна. Пластичная форма графита снижает прочность чугуна. Более высокую прочность имеют чугуны с шаровидной или волокнистой формами графита. Данные структуры чугуна достигаются с помощью различных модификаторов, которые меняют форму графита, что приводит к значительному увеличению прочностных характеристик изделий из чугуна.

Известен способ модифицирования чугуна с шаровидным графитом (патент РФ 2500824, С22С 1/10, опубл. 10.12.2013 г.), включающий засыпку на зеркало расплава чугуна покровного материала в виде порошка флюсперлита «Барьер-200» и введение в расплав чугуна твердого модификатора в виде твердой церий-магний-никелевой присадки, с загрузкой на зеркало расплава слой покровного материала и выдержки его до образования плотного вязкого слоя, с засыпкой второго слоя покровного материала и введение в расплав твердого модификатора с последующей засыпкой места ввода горячим покровным материалом, при этом твердый церий-магний-никелевую присадку в количестве 0,8-1,2% от массы модифицируемого чугуна водят в чугун в течение 5 с. Недостатком данного способа является пониженное качество отливок из-за неравномерного распределения модификатора по объему расплава и попадания в отливки неметаллических включений из фрагментов укрывного материала.

Известен способ модифицирования чугуна (патент РФ 2422546, С22С 37/04, С21С 1/10, опубл. 27.06.2011 г.), включающий обработку жидкого чугуна в ковше твердым модификатором и засыпку на зеркало чугуна покрывного материала, где в качестве покрывного материала используют порошок флюсперлита «Барьер-200», в количестве 0,4% от массы чугуна, а в качестве твердого модификатора - дробленные цериевую присадку, содержащую 20-90% церия, в количестве 0,1-0,35% от массы чугуна, и магнийсодержащую лигатуру, содержащую 4-8% магния в количестве 1,5% от массы чугуна. Недостатком данного способа является неравномерность распределения вносимых в твердом виде легирующих присадок.

Известен способ получения высокопрочного чугуна с шаровидной формой графита из исходного (патент РФ 2586730, С21С 1/00, С22С 37/04, опубл. 25.03.2015 г.), включающий расплавление шихты до температуры плавления, анализ содержания серы в расплаве, последующее модифицирование в ковше лигатурой, содержащей редкоземельные металлы, и магнийсодержащим модификатором, при этом модифицирование осуществляют при содержании серы 0,01-0,50% с перегревом расплава до 1480-1520°С, при этом упомянутые модификатор и лигатуру кладут на дно ковша, прогретого до 750-800°С, послойно в виде слоя модификатора, присыпки в виде шлака магнитоактивного, последующего слоя лигатуры и заключительного слоя присыпки в виде чугуна дробленого со шлакообразующими добавками, при этом наполнение ковша расплавом осуществляют в промежуток времени от 1 до 1,50 мин, после чего промодифицированный чугун выдерживают в течение 8-9 мин. Недостатком данного способа является недостаточно эффективное действие модификатора из-за длительности воздействия модификатора на расплав, что приводит к потере модификатора.

Известен способ модифицирования расплава чугуна комплексным модификатором (патент РФ 2588965, С21С 1/10, С22С 37/04, опубл. 10.07.2016 г.), в виде пыли газоочистки электротермического производства кремния, содержащую компоненты в следующем соотношении, мас. %: SiO2 75÷95, SiC 4,0÷41,0, Ссвоб 3,0÷7,0, MgO 0,4÷1,2, Al2O3 0,5÷1,0, Fe2O3 0,3÷0,9, CaO 1,0÷2,0, прочее 0,8÷2,3, при этом массу модификатора, направляемого на модифицирование, поддерживают в пределах 0,05÷0,1% от массы расплава.

По технической сущности, по наличию общих признаков, данное техническое решение принято в качестве ближайшего аналога.

Недостатком данного способа является недостаточно высокое качество чугуна из-за значительного количества неметаллических примесей вносимых с модификатором в виде тугоплавких оксидов магния, алюминия и кальция.

Сущность изобретения

В основу изобретения положена задача, направленная на повышение потребительских свойств чугуна.

Техническим результатом является повышение прочности чугуна, что увеличивает срок службы чугунных изделий.

Технический результат достигается за счет того, что в способе получения модифицирования чугуна, включающем получение расплава чугуна, перелив расплава в ковш и введение в ковш модификатора, новым является то, что в качестве модификатора используют продукт, полученный флотацией пыли газоочистных сооружений печей технического кремния и/или ферросилиция и состоящий из углерода наноразмерной величины в количестве 91-95 мас. % и примесей 5-9 мас. %, который вводят в ковш в виде таблеток в количестве 0,20-0,50 мас. % от массы чугуна.

Технический результат также достигается и за счет того, что используется модификатор, полученный флотацией пыли газоочистных сооружений печей технического кремния и/или ферросилиция и состоит из углерода наноразмерной величины в количестве 91-95 мас. % и примесей 5-9 мас. %.

Изобретение поясняется дополнительным уточняющим признаком. Так модификатор содержит примеси в виде мелкодисперсных оксидов алюминия, кремния, титана, магния и карбида кремния.

Осуществление способа

Чугун выплавляют в индукционной печи, объем плавки составил 240 кг. Модификатор, например, в виде таблеток, загружают в ковш и заливают расплавом чугуна, проводят выдержку и отбирают пробы для определения качественных характеристик полученного модифицированного чугуна. Было проведено несколько плавок с разным количеством модификатора и проведена оценка влияния модификатора на механические свойства серых чугунов марок СЧ 10 - СЧ15.

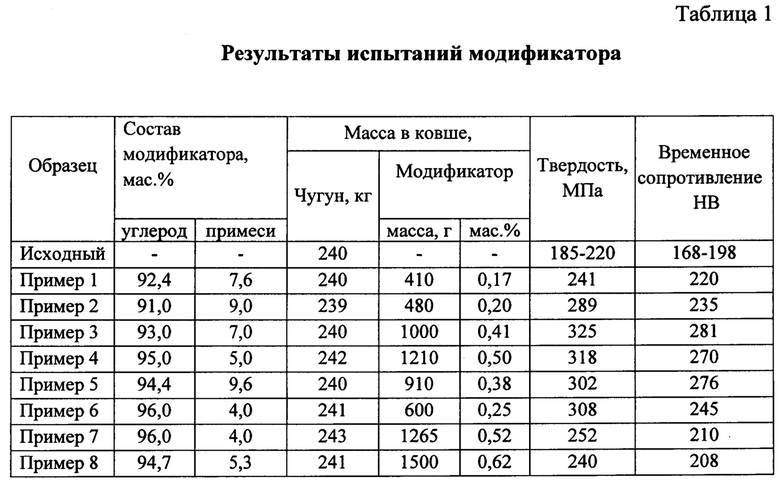

Проведенная оценка модификатора показала существенное повышение механических свойств серых чугунов марки СЧ10-СЧ15 до уровня марок СЧ30-СЧ35. В модифицированных образцах углерод наноразмерных величин сохраняет свою форму, что и определяет повышение прочности чугуна. В таблице 1 приведены результаты испытания модификатора.

Исследования полученных образцов показали, что модификатор, состоящий из углерода наноразмерных величин, веденный в чугун в количестве 0,20-0,55 мас. % от массы чугуна (примеры 2-6), увеличивает механическую прочность чугуна. При введении модификатора в количестве менее 0,20 мас. % и более 0,5 мас. % от массы чугуна незначительно повышают механические свойства чугуна. Оптимальным для повышения механических свойств чугуна является количество модификатора 0,20-0,50 мас. % от массы чугуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2018 |

|

RU2697136C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЧУГУНА | 2012 |

|

RU2515160C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2009 |

|

RU2422546C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2012 |

|

RU2515158C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2500824C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2432412C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2013 |

|

RU2542041C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ИЗНОСОСТОЙКОГО БЕЛОГО ЧУГУНА | 2009 |

|

RU2412780C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

Изобретение относится к металлургии и литейному производству и может быть использовано для производства модифицированного чугуна для изготовления быстроизнашивающихся деталей машин. Способ включает получение расплава чугуна, перелив расплава в ковш и введение в ковш модификатора. В качестве модификатора используют продукт, полученный флотацией пыли газоочистных сооружений печей технического кремния и/или ферросилиция и состоящий из углерода наноразмерной величины в количестве 91-95 мас.% и примесей 5-9 мас.%, который вводят в ковш в виде таблеток в количестве 0,20-0,50 мас.% от массы чугуна. Изобретение позволяет повысить прочность чугуна и увеличить срок службы чугунных изделий. 2 н. и 1 з.п. ф-лы, 1 табл.

1. Способ получения модифицированного чугуна, включающий получение расплава чугуна, перелив расплава в ковш и введение в ковш модификатора, отличающий тем, что в качестве модификатора используют продукт, полученный флотацией пыли газоочистных сооружений печей технического кремния и/или ферросилиция и состоящий из углерода наноразмерной величины в количестве 91-95 мас.% и примесей 5-9 мас.%, который вводят в ковш в виде таблеток в количестве 0,20-0,50 мас.% от массы чугуна.

2. Модификатор для чугуна, содержащий углерод наноразмерной величины и примеси, отличающийся тем, что он получен флотацией пыли газоочистных сооружений печей технического кремния и/или ферросилиция и состоит из углерода наноразмерной величины в количестве 91-95 мас.% и примесей 5-9 мас.%.

3. Модификатор по п. 2, отличающийся тем, что он содержит примеси в виде мелкодисперсных оксидов алюминия, кремния, титана, магния и карбида кремния.

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ И ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2011 |

|

RU2495134C2 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НАНОРАЗМЕРНЫХ ЧАСТИЦ ИЗ ТЕХНОГЕННЫХ ОТХОДОВ ПРОИЗВОДСТВА ФЛОТАЦИЕЙ | 2012 |

|

RU2500480C2 |

| СПОСОБ ВЫДЕЛЕНИЯ УГЛЕРОДНЫХ НАНОЧАСТИЦ | 2011 |

|

RU2504514C2 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2019-10-30—Публикация

2018-12-03—Подача