Изобретение относится к металлургии и литейному производству, в частности к способу получения отливок из легированного чугуна с шаровидным графитом, которые могут использоваться в качестве быстроизнашивающихся деталей, например, мелющих элементов рудо- и углеразмольных мельниц.

Известен способ модифицирования жидкого чугуна под слоем жидкого флюса [1], включающий раздельную выплавку чугуна и флюса, загрузку дробленных магнийсодержащих лигатур на дно открытого ковша, одновременный слив в ковш расплава чугуна и жидкого флюса из силикатной глыбы, модифицирование расплава магнийсодержащим модификатором под жидким слоем флюса, который частично предохраняет металл и модификатор от контакта с атмосферой. Благодаря этому усвоение магния в расплаве увеличивается до 25%, при этом наблюдается незначительный пироэффект и дымовыделение.

Недостатками данного способа являются: реакция модифицирования сопровождается световым излучением и выделением тонкодисперсных окислов магния, способных загрязнять большой объем воздуха; низкий процент усвоения магния, что влечет за собой повышенный расход модификатора; необходимость использования специального устройства для расплавления флюса. Указанные недостатки способствуют увеличению стоимости литья.

Наиболее близким по технической сущности и достигаемому эффекту является способ модифицирования жидкого чугуна под сыпучим покрывным материалом [2], заключающийся в выплавке чугуна заданного состава, последовательного размещения слоя твердого измельченного магнийсодержащего модификатора на дне ковша до заполнения его расплавом чугуна и нанесение на поверхность модификатора слоя покровного материала, сливе из плавильной печи расплава в ковш, засыпке зеркала жидкого чугуна тем же покровным материалом, который состоит из углеродного пассиватора (измельченный кокс) и теплоизолирующей добавки (вспученный перлит). Усвоение магния при этом процессе достигает 55-65%.

Недостатками данного способа являются: низкий процент усвоения магния в расплаве и сложность удаления сыпучего покровного материала с поверхности жидкого чугуна, находящегося в ковше, что увеличивает вероятность засорения частицами покровного материала тело отливок и, соответственно, возникновения брака литья по неметаллическим включениям.

Задачей изобретения является повышение степени усвоения церия и магния в расплаве и снижение количества неметаллических включений в отливках из легированного чугуна с шаровидным графитом.

Для решения указанной задачи выплавляют чугун в электропечи из железоуглеродистой шихты с одновременным легированием его на заданный состав, сливают его в ковш и осуществляют модифицирование расплава под плотным вязким покровом твердым тяжелым модификатором в виде цериевой присадки и магнийсодержащей лигатуры. Благодаря плотному вязкому покрову жидкий чугун и модификатор в процессе модифицирования не с атмосферой. Усвоение церия и магния при таком процессе достигает 95%, при этом пироэффект и дымовыделение отсутствуют.

Эффективность модифицирования зависит от величины соотношения силы сцепления частиц защитного покрова с шлаком и уровня парциального давления паров церия и магния. Если уровень парциального давления паров церия и магния меньше силы сцепления частиц защитного покрова с шлаком, то последний не разрушается и модифицирование протекает без пироэффекта и дымовыделения, так как расплав и модификатор в этом случае с атмосферой не контактируют. Если наоборот, то защитный покров в процессе модифицирования разрушается, в результате чего происходит контакт расплава и модификатора с атмосферой. Реакция модифицирования протекает с пироэффектом и дымовыделением. При этом степень усвоения церия и магния в расплаве резко снижается. Чтобы процесс модифицирования протекал по первому варианту необходимо выполнить следующие условия:

- применять только тяжелые лигатуры, изготовленные на основе церия, никеля, меди, плотность которых больше или равна плотности жидкого чугуна;

- расход магнийсодержащей лигатуры (4-8% Mg) не должен превышать 1,5% от массы обрабатываемого расплава;

- расход без магниевой цериевой присадки (20-90% Се) не должен превышать 0,1-0,35% от массы обрабатываемого расплава:

- расход флюсперлита «Барьер-200» должен составлять более 0,4% от массы обрабатываемого расплава.

Необходимость применения тяжелых модификаторов объясняется тем, что при вводе в расплав чугуна они не плавают на его поверхности, а опускаются на дно ковша. Пузырьки паров церия и магния, образующиеся из твердых частиц модификатора при контакте с жидким металлом, как правило, большей частью успевают исчезнуть за время своего образования и всплывания в чугуне, при этом уровень парциального давления их паров стремиться к нулю. Кроме этого применение модификаторов с пониженным содержанием магния (4-8%) способствует более спокойному течению процесса модифицирования. При применении магнийсодержащей лигатуры (4-8% Mg) в количестве более 1,5% защитный покров в процессе модифицирования разрушается, при этом степень усвоения церия и магния в расплаве снижается, а реакция модифицирования протекает с пироэффектом и дымовыделением.

При использовании цериевой присадки (20-90% Се) в количестве свыше 0,35% от массы обрабатываемого расплава в структуре легированного чугуна образует большое количество хрупких карбидов церия, которые отрицательно влияют на прочностные свойства отливок. Уменьшение количества цериевой присадки менее 0,1% от массы выплавляемого чугуна не позволит получать графит шаровидной формы, что понизит прочностные характеристики чугуна.

Применение флюсперлита «Барьер-200» в количестве менее 0,4% от массы обрабатываемого расплава не позволяет защитить металл и модификатор от контакта с атмосферой, так как он под воздействием парциального давления паров церия и магния разрушается. Флюсперлитный коагулятор «Барьер-200» содержит, %: диоксид кремния 65-77, оксид алюминия 11-16, оксид железа 0,5-6,0, оксид кальция 0,1-3,5, оксид калия и натрия 3-11, глина не более 0,5. Размер частиц флюсперлита находится в пределах 0,63-2,5 мм (ТУ 5717-001-11035757-2006).

Пример

В электропечи расплавляли железоуглеродистые шихтовые материалы и получали легированный чугун заданного состава. При температуре 1440°С расплав сливали в открытый ковш. После чего его зеркало покрывали порошком флюсперлита «Барьер-200» в количестве 0,5% от массы обрабатываемого расплава. После образования плотного вязкого покрова в жидкий чугун вводили между футеровкой ковша и покровным материалом дробленные цериевую присадку в виде МЦ40 (40% Се) и никель-магниевую (8% Mg) лигатуру в количествах 0,18 и 0,8% от массы обрабатываемого расплава. После модифицирования чугун имел следующее содержание элементов, мас.%:

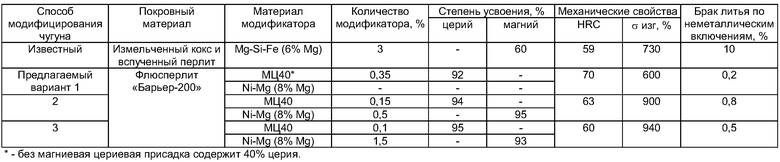

Результаты сравнительного анализа известного и предлагаемого способов модифицирования легированного чугуна приведены в таблице.

Приведенные данные в таблице свидетельствуют о том, что переход с прототипа на предлагаемый новый способ получения отливок из легированного чугуна с шаровидным графитом обеспечило повышение степени усвоения церия и магния с 50-65 до 92-95%, а также прочности легированного чугуна с шаровидным графитом в литом состоянии в 1,2 раза. Обработка расплава чугуна одной без магниевой цериевой присадкой в количестве 0,35% позволяет увеличить твердость отливок в литом состоянии с 60 до 70 HRC, но при этом их прочность снижается с 940 до 600 МПа.

Использование флюсперлитного коагулятора «Барьер-200» вместо покровной теплоизолирующей смеси позволило в 10 раз уменьшить брак литья по неметаллическим включениям.

Уменьшение расхода модификатора и снижение брака литья способствуют сокращению затрат производства отливок из легированного чугуна с шаровидным графитом и повышению их конкурентоспособности на внутреннем и внешнем рынках.

Источники информации

1. Авторское свидетельство. СССР №326221, М.Кл. С21С 1/10, 1972 БИ №4.

2. Авторское свидетельство. СССР №1077929, М. Кл. С21С 1/10 1984 БИ №9.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2500824C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2013 |

|

RU2542041C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2012 |

|

RU2515158C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА И МОДИФИКАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2018 |

|

RU2704678C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЧУГУНА | 2012 |

|

RU2515160C1 |

| СПОСОБ СФЕРОИДИЗИРУЮЩЕЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 1999 |

|

RU2146295C1 |

| Способ получения отливок из высокопрочного чугуна | 1980 |

|

SU900973A1 |

| Способ модифицирования чугуна | 1981 |

|

SU1013488A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2009 |

|

RU2427660C1 |

Изобретение относится к металлургии, конкретнее к способу модифицирования жидкого чугуна в ковше. Способ включает обработку чугуна твердым модификатором и засыпку на зеркало чугуна покрывного материала, в качестве которого используют порошок флюсперлита «Барьер-200», а твердый модификатор в виде дробленных цериевой присадки и магнийсодержащей лигатуры вводят в расплав между футеровкой ковша и покрывным материалом. Уменьшается брак литья по неметаллическим включениям в 10 раз, а прочность легированного чугуна с шаровидным графитом в литом состоянии увеличивается с 730 до 940 МПа. Способ обеспечивает получение мелющих элементов с высокими эксплуатационными свойствами в литом состоянии. 3 з.п. ф-лы, 1 табл.

1. Способ модифицирования чугуна, включающий обработку жидкого чугуна в ковше твердым модификатором и засыпку на зеркало чугуна покрывного материала, отличающийся тем, что в качестве покрывного материала используют порошок флюсперлита «Барьер-200», а в качестве твердого модификатора - дробленные цериевую присадку и магнийсодержащую лигатуру, которые вводят в расплав между футеровкой ковша и покрывным материалом.

2. Способ по п.1, отличающийся тем, что цериевая присадка содержит 20-90% церия, а ее расход составляет 0,1-0,35% от массы обрабатываемого чугуна.

3. Способ по п.1, отличающийся тем, что магнийсодержащая лигатура содержит 4-8% магния, плотность которой больше или равна плотности чугуна, а ее расход составляет не более 1,5% от массы обрабатываемого чугуна.

4. Способ по п.1, отличающийся тем, что расход флюсперлита «Барьер-200» составляет более 0,4% от массы обрабатываемого чугуна.

| Способ ввода легкоиспаряющихся модификаторов в жидкий чугун "алазен | 1981 |

|

SU1077929A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 1993 |

|

RU2074894C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 0 |

|

SU326221A1 |

| Способ обработки чугуна магнийсодержащими лигатурами | 1990 |

|

SU1766963A1 |

Авторы

Даты

2011-06-27—Публикация

2009-09-24—Подача