Изобретение относится к гидрометаллургии и применяется для извлечения золота из упорных золото-мышьяковых руд и концентратов различного минерального состава, в которых тонкодисперсное золото заключено в сульфидных минералах и недоступно для извлечения в традиционном промышленном цианистом процессе.

Известны способы извлечения золота из упорных золото-мышьяковых руд и концентратов, включающие процесс бактериального окисления для вскрытия тонкодисперсного золота из сульфидных минералов с последующим его извлечением с применением в качестве растворителя цианидов, хлора, гипохлорита или тиомочевины (патенты GB №2180829, 1987 г.; US №4822413, 1989 г.).

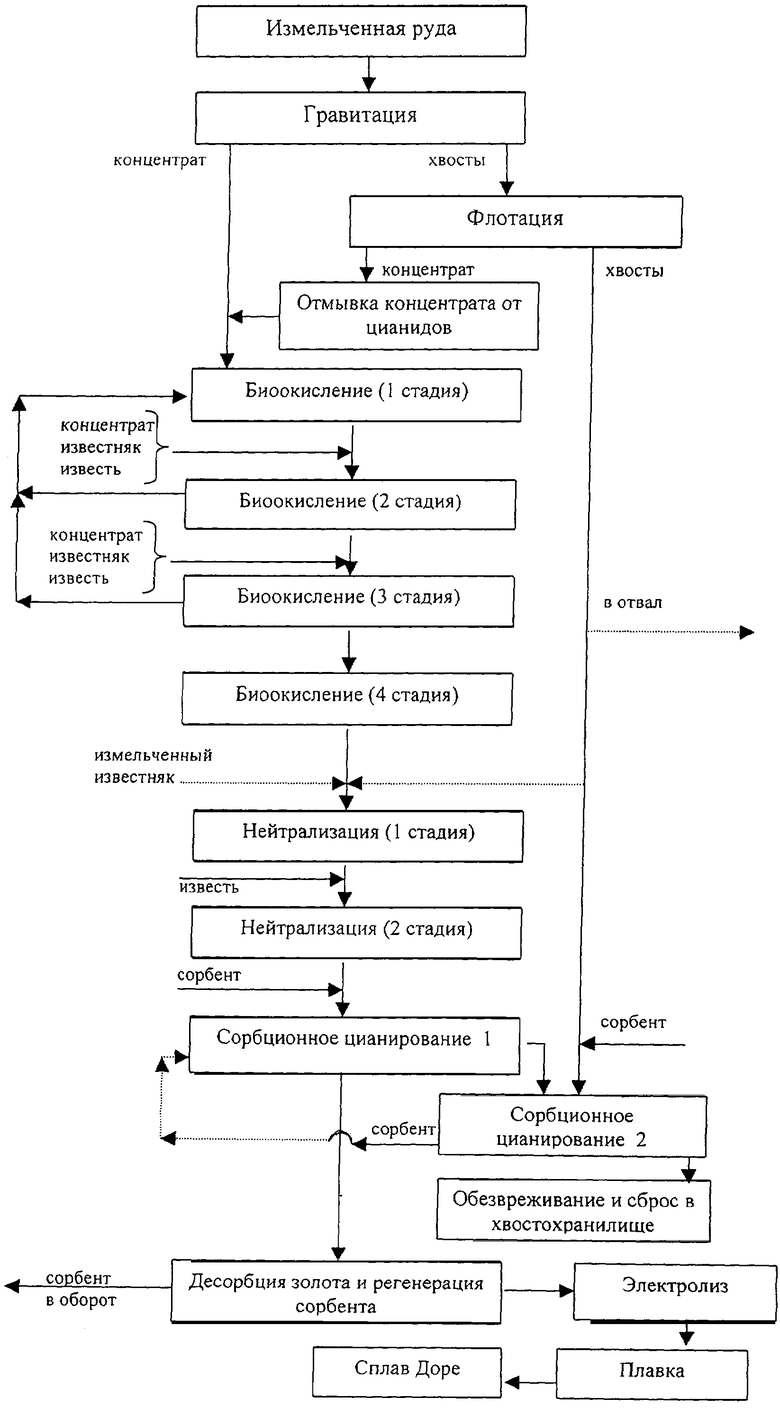

Аналогом предлагаемого изобретения является способ переработки упорных золото-мышьяковых руд и концентратов - БИОС. Этот способ включает операции рудоподготовки, обогащения руд (гравитационно-флотационное или только флотационное в зависимости от состава руды), биоокисление концентрата, нейтрализацию продуктов биоокисления без отделения твердого от жидкого, цианирование нейтрализованных продуктов и сорбцию золота из растворов цианирования, десорбцию золота и регенерацию сорбента, электролиз элюатов и плавку катодных осадков с получением сплава Доре (см.чертеж). Особенностями технологии являются:

- селективная флотация сульфидных минералов (особенно арсенопирита - обычно основного золотоносного минерала) из руд в присутствии незначительных (до 1-2 мг/л) концентраций цианидов, что позволяет снизить выход концентрата с улучшением его качества. Эта операция осуществляется при наличии в руде значительных количеств слабозолотоносных сульфидных минералов железа, например пирротина;

- осуществление процесса биоокисления при более низкой температуре -34-36°С;

- нейтрализация пульпы биоокисления без отделения твердого от жидкого по обычной схеме в 2 стадии. При наличии в руде значительных количеств карбонатов вместо известняка на первой стадии используются хвосты флотации руды;

- при невозможности получения отвальных хвостов флотации (содержащий не более 0,3-0,4 г/т золота) цианирование и сорбционное выщелачивание продуктов нейтрализации и хвостов флотации производится в 2 стадии: на первой стадии цианируются продукты нейтрализации при повышенной концентрации цианида, на второй стадии - объединенные хвосты флотации и хвосты цианирования и сорбции золота и продуктов на первой стадии).

Основными недостатками способа БИОС являются:

- сравнительно низкая температура (34-36°С), при которой происходит процесс биоокисления сульфидов, что ведет к повышенному расходу энергии на отделение пульпы в биореакторах;

- снижение рН пульпы в реакторах второй, третьей и четвертой стадий из-за отсутствия регулирования его значений, что приводит к снижению активности биомассы бактерий и уменьшению скорости биоокисления в «хвостовых» реакторах процесса;

- возможность снижения эффективности процесса биоокисления (или даже его резкого ингибирования при аварийных ситуациях), в который могут попадать цианиды и др. токсичные компоненты, содержащиеся в жидкой фазе пульпы флотоконцентрата.

Известен способ переработки упорных золото-мышьяковых руд и концентратов, включающий флотационное обогащение исходного сырья в присутствии цианидов, четырехстадийное биоокисление концентрата, нейтрализацию продуктов биоокисления, сорбционное цианирование и десорбцию золота и серебра (патент РФ 2210608, опубл. 20.08.2003).

Техническим результатом изобретения является то, что оно позволяет усовершенствовать процесс биоокисления и еще более повысить скорость процесса извлечения золота из упорных золото-мышьяковых руд. Технический результат достигается способом переработки упорных золото-мышьяковых руд, названным авторами БИОС-М, включающим флотационное обогащение исходного сырья в присутствии цианидов, четырехстадийное биоокисление концентрата, нейтрализацию продуктов биоокисления, сорбционное цианирование и десорбцию золота и серебра, согласно изобретению пульпу полученного концентрата флотационного обогащения отмывают от цианидов до концентрации 0,05-0,1 мг/л NaCN, биоокисление ведут при 37-42°С, рН пульпы на второй стадии поддерживают на уровне 1,90-1,85, на третьей стадии -на уровне 1,8-1,82 путем подачи исходного концентрата или измельченного известняка, или извести, нейтрализацию ведут в две стадии.

Золото-мышьяковые руды имеют сложный состав, в них содержится значительное количество субмикроскопического золота, поэтому часто практически невозможно получение отвальных по содержанию золота (не более (0,3-0,4 г/т) хвостов флотации. Это вызывает необходимость цианирования хвостов флотации, сбрасываемых в хвостохранилище.

В рудах нередко содержатся также значительные количества практически незолотоносных сульфидов железа, главным образом пирротина и частично пирита, которые попадают во флотоконцентрат, что связано с увеличением его объема и удорожанием процесса биоокисления. При этом ухудшаются условия цианирования и сорбции золота из-за получения значительных количеств элементной серы при биоокислении концентрата и образования роданидов, отрицательно влияющих на сорбцию золота; а также увеличивающих расход дорогостоящего цианида.

Флотация сульфидов из руды в присутствии незначительных (до 1-2 мг/л) концентраций цианидов (способ БИОС) позволяет снизить выход концентрата за счет регулируемой (по концентрации цианидов) пассивации части сульфидов железа (в основном пирротина) без подавления основного золотоносного минерала в этих рудах - арсенопирита. Однако несмотря на сгущение пульпы флотоконцентрата и последующую распульповку сгущенного продукта свежей водой, остаточная концентрация цианидов в жидкой фазе флотоконцентрата, подаваемого на биоокисление, может оказаться токсичной для биомассы бактерий, что приведет к снижению скорости процесса (особенно при аварийных ситуациях). Цианид, как известно, является весьма токсичным реагентом для бактерий, используемых в процессе биоокисления концентрата. Токсичными являются также другие компоненты оборотной воды из хвостохранилища, например хлориды, роданиды. Поэтому должно быть исключено попадание в пульпу биоокисления цианидов и других компонентов воды в токсичных концентрациях.

В предлагаемом изобретении в технологическую схему переработки руд вводится операция отмывки жидкой фазы флотоконцентрата от цианидов и др. компонентов до концентраций, не являющихся токсичными для бактерий и не влияющих отрицательно на процесс биоокисления.

Как видно из данных (табл.1), при концентрации NaCN в пульпе исходного концентрата, подаваемого на биоокисление на уровне 2-15 мг/л, на вторые сутки процесс биоокисления практически прекращается и извлечение золота из продуктов биоокисления достигает лишь 44,8-52,7% (из исходного концентрата прямым цианированием извлекается 37,4% золота). При концентрациях 1,0-1,5 мг/л процесс окисления также ухудшается, и извлечение золота из продуктов биоокисления не превышает 63,8%. Лишь при биоокислении с отмывкой жидкой фазы пульпы исходного концентрата до концентрации NaCN 0,05-0,1 мг/л содержание сульфидного мышьяка в продуктах биоокисления снижается до 0,2-0,28%, сульфидной серы -до 0,5-0,58%, а извлечение золота из продуктов биоокисления возрастает до 97,6%.

В процессе биоокисления концентрата выделяется значительное количество тепла, что вызывает необходимость его отвода для поддержания температуры пульпы в оптимальных для роста и развития бактерий пределах. Отвод тепла осуществляется обычно путем циркуляции охлаждаемой в градирне воды в теплообменниках. При биоокислении концентрата с использованием бактерий, способных культивироваться при повышенной температуре, появляется возможность снижения расхода энергии на охлаждение пульпы за счет уменьшения расхода энергии на охлаждение воды в градирне и ее циркуляцию в теплообменниках в реакторах.

В предлагаемом изобретении процесс биоокисления концентрата ведется при температурах 37-42°С (в отличие от 34-36°С по способу БИОС) с применением комплекса бактерий, активно культивирующихся при этих температурах. Бактерии получены в условиях длительного культивирования на концентратах с постепенным повышением температуры процесса.

Как видно из данных табл.2, при биоокислении концентрата бактериальным комплексом, культивируемым активно при температурах 37-42°С, показатели процесса практически не отличаются от получаемых при температурах 34-36°С. Лишь при температурах 39-40°С незначительно снижается содержание в продуктах биоокисления сульфидного мышьяка (на 0,02-0,06%) и сульфидной серы (на 0,11-0,18%) при уменьшении содержания золота в хвостах цианирования и росте его извлечения до 97,6-97,8%.

Ведение процесса биоокисления концентрата при повышенной температуре позволяет снизить расход энергии на охлаждение пульпы в биореакторах.

В обычной схеме биоокисления концентрата рН пульпы на второй стадии снижается, что ведет к уменьшению эффективности процесса в «хвостовых» аппаратах установки из-за ингибирования биомассы бактерий. Подача пульпы из этих аппаратов с ингибированной биомассой в головные аппараты лишь ухудшает процесс в этих аппаратах.

В предлагаемом способе БИОС-М процесс биоокисления ведется с подачей пульпы исходного концентрата (при содержании в ней значительного количества карбонатов, известняка или извести) в аппараты второй и третьей стадий для поддержания значений рН пульпы в этих аппаратах на уровне, не допускающем существенного снижения активности биомассы бактерий. Последнему условию удовлетворяют значения рН пульпы, поддерживаемые в аппаратах второй стадии на уровне 1,9-1,85, в аппаратах третей стадии - на уровне 1,8-1,82. Необходимое количество добавляемой пульпы исходного концентрата известняка или извести определяется поддержанием рН пульпы на указанном уровне.

Как показывают данные (табл.3), при поддержании рН пульпы на заданном уровне эффективность процесса биоокисления концентрата повышается или остается на прежнем уровне при увеличении производительности установки на количество дополнительного подаваемого концентрата в аппараты второй и третьей стадий. Извлечение золота из продуктов биоокисления при подаче известняка или извести повышается за счет роста степени окисления сульфидов и элементной серы. При дополнительной подаче концентрата в аппараты второй и третьей стадий извлечение золота из продуктов биоокисления остается на прежнем уровне.

Необходимость поддержания рН пульпы в заданных пределах чаще возникает на третьей стадии биоокисления. Чаще всего на четвертой стадии нет необходимости поддержания рН пульпы из-за дополнительного расхода нейтрализующих материалов, а также из-за возможного ухудшения показателей извлечения золота при «проскоках» недо-окисленного концентрата.

Предлагаемый способ переработки упорных золото-мышьяковых руд и концентратов БИОС-М (см.чертеж) включает флотационное обогащение исходного сырья, отмывку пульпы полученного концентрата от цианидов до концентрации 0,05-0,1 мг/л NaCN, биоокисление концентрата, двухстадийную нейтрализацию продуктов биоокисления, сорбционное цианирование и десорбцию золота и серебра. Процесс биоокисления ведут в четыре стадии при 37-42°С. При биоокислении поддерживают рН пульпы на второй стадии на уровне 1,90-1,85, на третьей стадии -на уровне 1,8-1,82 путем подачи исходного концентрата (при содержании в нем 30-40% карбонатов) или известняка, или извести.

Перед флотационным обогащением исходного сырья может проводиться его гравитационное обогащение. Для оптимизации процесса часть пульпы с активной биомассой бактерий со второй и третьей стадии биоокисления концентрата возвращают на первую стадию биоокисления. Нейтрализацию на первой стадии ведут измельченным известняком или частью хвостов флотации руды при содержании в них карбонатов до 20-50%, на второй стадии - подачей "известкового молока". Из растворов десорбции золото и серебро выделяют электролизом и проводят плавку катодных осадков с получением сплава Доре.

От ранее применявшегося способ БИОС-М отличают следующие операции:

- отмывки концентрата, подаваемого на биоокисление, от цианидов и других токсичных компонентов до концентраций 0,05-0,1 мг/л NaCN;

- биоокисления концентрата при температурах 37-42°С;

- биоокисления концентрата с поддержанием рН пульпы в реакторах второй стадии на уровне 1,90-1,85, в реакторах третьей стадии -1,8-1,82 путем подачи дополнительного количества концентрата в эти реакторы (при содержании в концентрате значительных количеств карбонатов), а также измельченного известняка или извести.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ЗОЛОТО-МЫШЬЯКОВЫХ РУД И КОНЦЕНТРАТОВ | 2003 |

|

RU2234544C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ЗОЛОТОМЫШЬЯКОВЫХ РУД | 2005 |

|

RU2291909C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕРВИЧНЫХ ЗОЛОТОСУЛЬФИДНЫХ РУД | 2004 |

|

RU2256712C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРИТ-АРСЕНОПИРИТ-ПИРРОТИН-АНТИМОНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2015 |

|

RU2592656C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОЙ ЗОЛОТОСОДЕРЖАЩЕЙ ПИРРОТИН-АРСЕНОПИРИТНОЙ РУДЫ | 2012 |

|

RU2483127C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807003C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА БАКТЕРИАЛЬНОГО ОКИСЛЕНИЯ | 2023 |

|

RU2806351C1 |

| Способ переработки упорных углисто-сульфидных золотосодержащих концентратов | 2015 |

|

RU2621196C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2275437C1 |

Изобретение относится к области гидрометаллургии и применяется для извлечения золота из упорных золото-мышьяковых руд и концентратов различного состава, в которых тонкодисперсное золото заключено в сульфидных минералах и недоступно для получения с применением традиционного промышленного цианистого процесса. Способ переработки упорных золото-мышьяковых руд и концентратов БИОС-М включает флотационное обогащение исходного сырья, отмывку пульпы полученного концентрата от цианидов до концентрации 0,05-0,1 мг/л NaCN, биоокисление концентрата, двухстадийную нейтрализацию продуктов биоокисления, сорбционное цианирование и десорбцию золота и серебра. Процесс биоокисления ведут в четыре стадии при 37-42°С. При биоокислении поддерживают рН пульпы на второй стадии на уровне 1,90-1,85, на третьей стадии - на уровне 1,8-1,82 путем подачи исходного концентрата или измельченного известняка, или извести. Перед флотационным обогащением исходного сырья может проводиться его гравитационное обогащение. Для оптимизации процесса часть пульпы с активной биомассой бактерий со второй и третьей стадии биоокисления концентрата возвращают на первую стадию биоокисления. Техническим результатом является повышение скорости процесса. 3 з.п. ф-лы, 1 ил., 3 табл.

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УПОРНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2210608C2 |

| СПОСОБ БИООКИСЛЕНИЯ ОГНЕУПОРНЫХ СУЛЬФИДНЫХ РУД | 1994 |

|

RU2113522C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ЗОЛОТОМЫШЬЯКОВЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2222621C2 |

| US 6652622 В2, 25.11.2003 | |||

| US 5246486 А, 21.09.1993 | |||

| СОЧЛЕНЕНИЕ ДЛЯ СОЕДИНЕНИЯ КОНСТРУКЦИОННЫХ ЭЛЕМЕНТОВ С ОБРАЩЕННЫМИ ДРУГ К ДРУГУ ПРОДОЛЬНЫМИ СТОРОНАМИ | 2003 |

|

RU2305052C2 |

| AU 756854 В2, 09.11.2000. | |||

Авторы

Даты

2005-10-10—Публикация

2004-04-02—Подача