Изобретение относится к утилизации и вторичному использованию отходов производства и бытовых отходов, в частности, боя стекла и керамики, и может быть использовано при изготовлении, преимущественно мозаичной плитки, облицовочной строительной плитки, майолики, смальты, а также других изделий.

Известны различные способы изготовления изделий из отходов стекла и керамики по керамической технологии полусухого формования.

Известен, например, способ изготовления изделий из отходов стекла и керамики с содержанием стекла до 30 мас. и температурой обжига в зависимости от состава стекла 950-1060°C (Циммерманис Ф.Х., Тумашов В.Т. «Облицовочные материалы из отходов керамики и стекла». Стекло и керамика, 1988, №2, с.15).

Общим для известных способов такого вида является введение в состав пресс порошка в качестве основной массы керамики и малое содержание стекла, связанное с тем, что повышение боя стекла до 40 мас. приводит к опасным деформациям при температурах, обжиг при которых не позволяет достичь необходимых физико-механических показателей изделий.

Наиболее близким техническим решением является способ изготовление изделий из стекла и керамики по патенту № 2101239 МПК C03C 10/00, опубл. 10.01.1998 г., который включает механическое измельчение отходов стекла и керамики, их смешивание и приготовление композиции пресс-порошка или литьевого шликера, формование заготовки прессованием порошка в пресс-форме или литьем шликера, термообработку при температуре 800-1100°C и охлаждение заготовки. При этом порошковая композиция включает следующие компоненты, мас. %: отходы стекла - 90-92, отходы керамики - 8-10 и поливиниловый спирт - 8-12.

Недостатком известного способа является высокое энергопотребление при производстве изделий из полученной смеси.

Задачей, стоящей перед изобретением является снижение удельных энергозатрат при обжиге.

Задача решается путем введения в порошковую смесь комплексного активатора спекания, представляющего собой смесь, состоящую из борсодержащего соединение B2O3 и трехокиси сурьмы Sb2O3.

Технический результат от применения предлагаемого способа заключается в снижении удельных энергозатрат при обжиге заготовок, за счет снижения температуры термообработки обжига до 700-850°С.

Предлагаемый способ изготовления изделий из отходов стекла заключается в следующем.

- Механическое измельчение в шаровой мельнице, или конусной инерционной установке отходов стекла и комплексного активатора спекания, представляющего собой смесь, состоящего из борсодержащего соединения B2O3 и трехокиси сурьмы;

- приготовление пресс-порошка путем смешивания с помощью стандартных механических устройств порошковой композиции с содержанием компонентов, и комплексного активатора с добавлением (сверх 100% смеси) воды и пигмента (красителя) (или приготовление литьевого шликера); формование заготовки прессованием порошка в пресс-форме или литьем шликера;

- термообработку отпрессованых заготовок в печи в виде обжига при температуре 700-850°С.

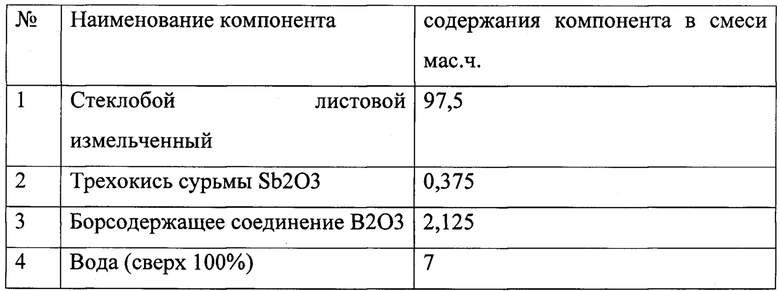

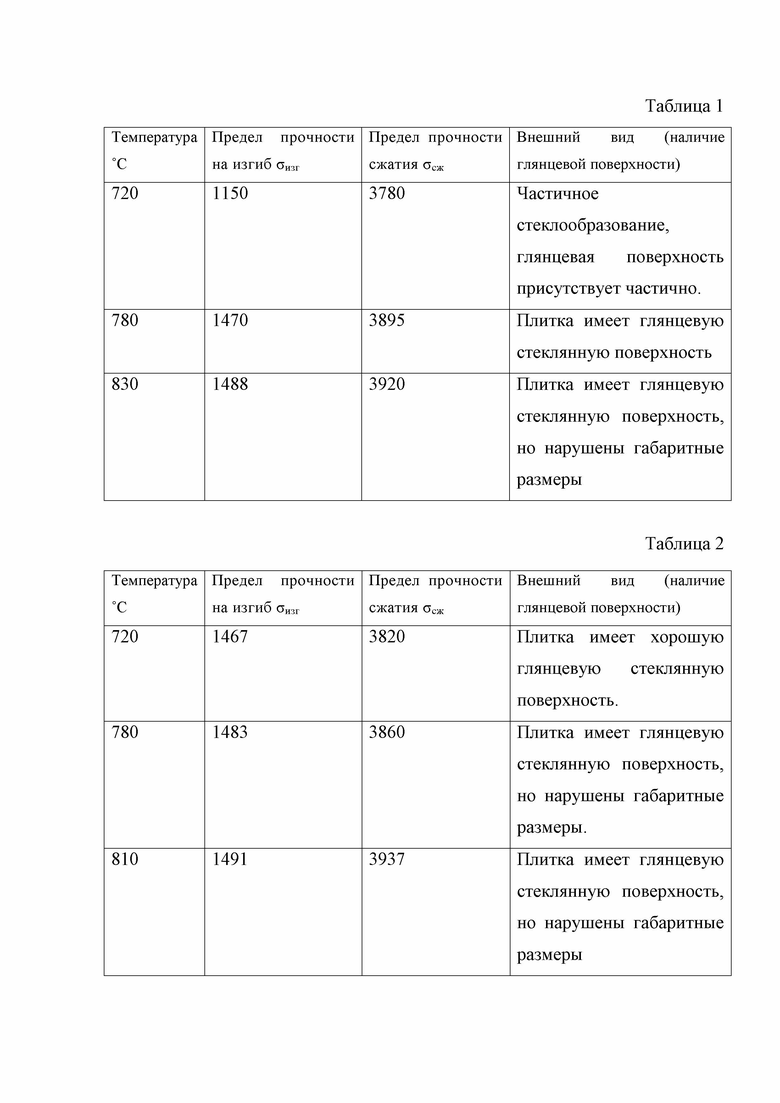

Пример 1

Осуществление способа изготовления изделий из отходов стекла, представляющих собой композицию пресс-порошка с применением комплексного активатора спекания в виде борсодержащего соединения и трехокиси сурьмы Sb2O3, доля которого составляет - 2,5 мас.ч. и доля трехокиси сурьмы Sb2O3 в активаторе составляет - 15 мас.ч. Состав исходных материалов с комплексным активатором спекания приведен в ниже, в таблице.

Приготовление трехкомпонентной формовочной смеси осуществляли следующим образом:

Отходы листового стекла пропускали через щековую дробилку с получением кусков размером 1-2 мм. Далее помол осуществляли в лабораторной шаровой мельнице с керамической футеровкой, куда поочередно загружали измельченное стекло с размером кусков 1-2 мм - 2,925 кг, комплексный активатор, включающий в себя: трехокись сурьмы Sb2O3 - 0,01125 кг и борсодержащее соединение B2O3 - 0,06375 кг, после чего мололи до удельной поверхности 5000 см2/г. Далее, для приготовления пресс-порошка, в измельченную смесь добавляли 7 мас.ч. воды и 2 мас.ч. пигмента для стекла и смешивали в лабораторных бегунах (вода и пигмент добавлялись сверх 100% смеси). После чего пресс-порошок засыпали в пресс-формы и при помощи гидравлического пресса прессовали и получали сформованные образцы размером 23×23 мм.

Обжиг образцов производили в муфельной печи при температурах 720°С, 780°С и 830°С.

Характеристики изделий (стеклянной плитки) после обжига при различных температурах по примеру 1 приведены в Таблице 1.

Анализируя данные из таблицы 1 можно сделать вывод о том, что оптимальной температурой обжига является температура 780°С для данного состава смеси, при котором содержание активатора составляет 2,5 мас.ч. и соотношение трехокиси сурьмы Sb2O3 - 15 мас.ч.

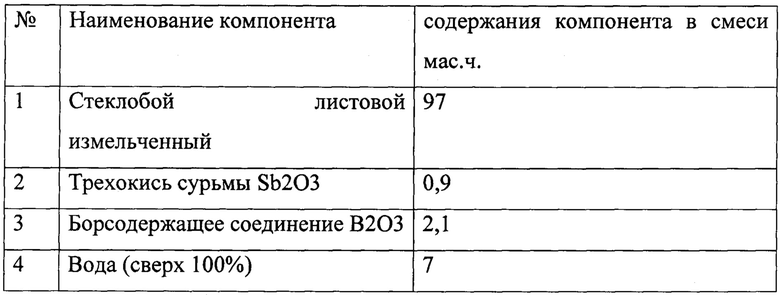

Пример 2.

Изготовление композиции пресс-порошка с применением комплексного активатора спекания в виде борсодержащего соединения и трехокиси сурьмы Sb2O3, доля которого составляет - 3 мас.ч. и доля трехокиси сурьмы Sb2O3 в активаторе составляет - 30 мас.ч., осуществляли аналогичным образом.

Состав исходных материалов с комплексным активатором спекания приведен ниже, в таблице.

Приготовление трехкомпонентной формовочной смеси осуществлялось следующим образом:

Отходы листового стекла пропустили через щековую дробилку с получением кусков размером 1-2 мм. Далее помол осуществляли в лабораторной шаровой мельнице с керамической футеровкой, куда поочередно загружали измельченное стекло с размером кусков 1-2 мм - 2,91 кг, комплексный активатор, включающий в себя: трехокись сурьмы Sb2O3 - 0,027 кг и борсодержащее соединение B2O3 - 0,063 кг, после чего мололи до удельной поверхности 5500 см2/г. Далее, для приготовления пресс-порошка, в измельченную смесь добавляли 7 мас.ч. воды и 2 мас.ч. пигмента для стекла и смешивали в лабораторных бегунах. После чего пресс-порошок засыпали в пресс-формы и при помощи гидравлического пресса прессовали и получали сформованные образцы размером 23х23 мм.

Обжиг образцов производили в муфельной печи при температурах 720°С, 780°С и 830°С.

Характеристики изделий (стеклянной плитки) после обжига при различных температурах по примеру 2 приведены в таблице 2.

Анализируя данные из таблицы 2, можно сделать вывод, что для данного состава смеси, при котором содержание активатора составляет 3 мас.ч. и соотношение трехокиси сурьмы Sb2O3 в нем – 30 мас.ч. оптимальной температурой обжига является температура 720°С.

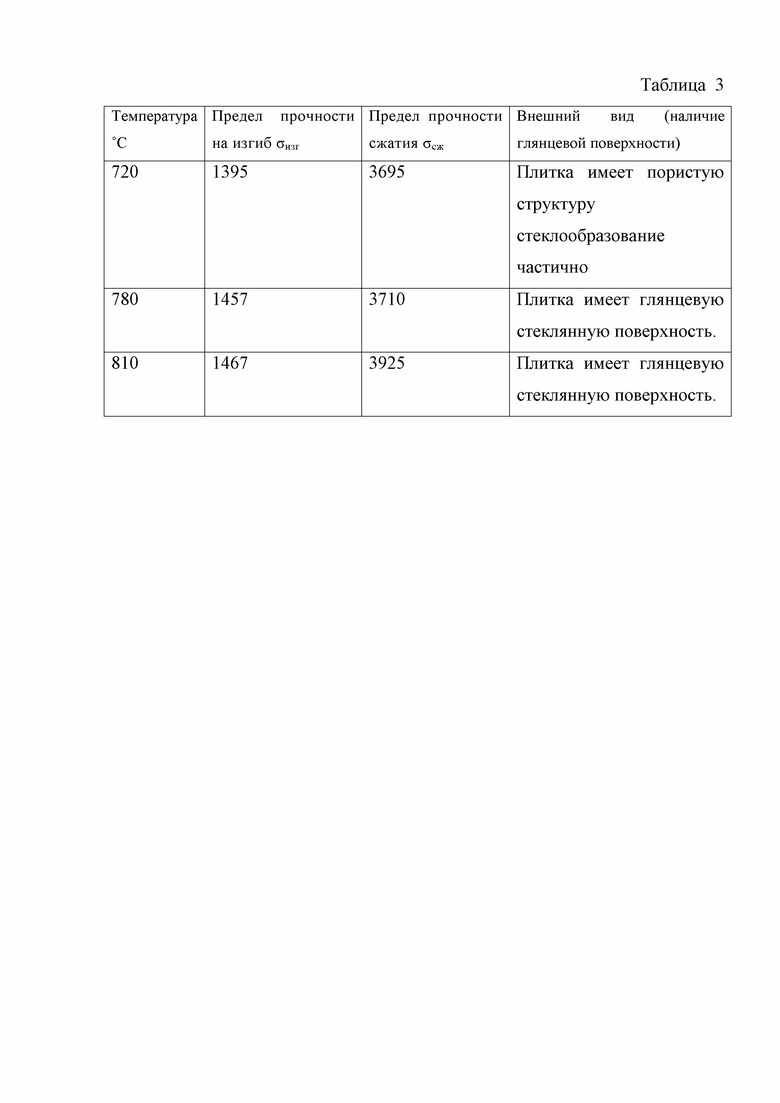

Пример 3

Изготовление композиции пресс-порошка с применением комплексного активатора спекания в виде борсодержащего соединения и трехокиси сурьмы Sb2O3, доля которого составляет – 3 мас.ч. и доля трехокиси сурьмы Sb2O3 в активаторе составляет – 45 мас.ч., осуществляли аналогичным образом.

Состав исходных материалов с комплексным активатором спекания приведен ниже, в таблице.

Приготовление трехкомпонентной формовочной смеси осуществлялось следующим образом:

Отходы листового стекла пропускали через щековую дробилку с получением кусков размером 1-2 мм. Далее помол осуществляли в лабораторной шаровой мельнице с керамической футеровкой, куда поочередно загружали измельченное стекло с размером кусков 1-2 мм – 2,91 кг, комплексный активатор, включающий в себя: трехокись сурьмы Sb2O3 – 0,0405 кг и борсодержащее соединение В2О3 –0,0495 кг, после чего мололи до удельной поверхности 5200 см2/г. Далее, для приготовления пресс-порошка, в измельченную смесь добавляли 7 мас.ч. воды и 2 мас.ч. пигмента для стекла и смешивали в лабораторных бегунах. После чего пресс-порошок засыпали в пресс-формы и при помощи гидравлического пресса прессовали и получали сформованные образцы размером 23х23 мм.

Обжиг образцов производили в муфельной печи при температурах 720°С, 780°С и 830°С.

Характеристики изделий (стеклянной плитки) после обжига при различных температурах по примеру 3 приведены в таблице 3.

Анализируя данные из таблицы 3, можно сделать вывод о том, что оптимальной температурой обжига является температура 780°С и 810°С для данного состава смеси, при котором содержание активатора составляет 3 мас.ч. и соотношение трехокиси сурьмы Sb2O3 в нем – 45 мас.ч.

Температуру обжига для конкретных изделий в указанных пределах выбирают опытным путем в зависимости от кривой вязкости используемых отходов стекла и требований к физико-механическим и химическим показателям, т.е. необходимости уровня кристаллизации стеклофазы.

Испытания опытных образцов изделий, выполненных заявляемым способом, показало, что в зависимости от марки стекла и температурного режима обжига, предел прочности на изгиб - уизг 1100-1500 кг/см2 и предел прочности сжатия - усж 3600-4000 кг/см2. Т.е., при осуществлении предложенного способа, качество изделий не снижается при пониженных общих энергозатратах.

Таким образом, задача изобретения решена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ С ПОНИЖЕННОЙ ТЕМПЕРАТУРОЙ ОБЖИГА | 2012 |

|

RU2513745C2 |

| Способ получения кварцевой керамики и изделий из нее | 2016 |

|

RU2640326C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОТХОДОВ СТЕКЛА И КЕРАМИКИ | 1996 |

|

RU2101239C1 |

| ВАРИСТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2118006C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2005 |

|

RU2286968C1 |

| Способ получения высокоплотной кварцевой керамики и изделий из нее | 2016 |

|

RU2637352C1 |

| Способ изготовления гранулированного пеностекла | 2018 |

|

RU2698388C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА С РЕГУЛИРУЕМОЙ ПЛОТНОСТЬЮ | 2008 |

|

RU2365563C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

Изобретение относится к области утилизации и вторичного использования отходов производства и бытовых отходов, в частности боя стекла и керамики, и может быть использовано при изготовлении облицовочной строительной плитки, преимущественно мозаичной плитки, майолики, смальты. Способ изготовления изделий из отходов стекла включает механическое измельчение этих отходов, приготовление пресс-порошка или литьевого шликера, формование заготовок прессованием порошка в пресс-форме или литьем шликера, термообработку и охлаждение заготовок. Технический результат от применения предлагаемого способа заключается в снижении удельных энергозатрат при обжиге заготовок за счёт снижения температуры термообработки обжига. Технический результат достигается за счёт того, что в порошковую композицию включают отходы стекла 97-98 мас.ч., а в качестве добавки в мас.ч. к массе порошка вводят комплексный активатор спекания. Активатор спекания представляет собой борсодержащее соединение В2О3 и трехокись сурьмы. Доля трехокиси сурьмы Sb2O3 в активаторе спекания составляет 10-50 мас.ч. Термообработку заготовок ведут в пределах температуры 700-850°С, обеспечивающей, в зависимости от состава стекла, его закристаллизование и получение глянцевой поверхности при охлаждении. 3 табл.

Способ изготовления изделий из отходов стекла, включающий механическое измельчение этих отходов, приготовление пресс-порошка или литьевого шликера, формование заготовок прессованием порошка в пресс-форме или литьем шликера, термообработку и охлаждение заготовок, отличающийся тем, что порошковая композиция включает 97-98 мас.ч. отходов стекла и комплексный активатор спекания - остальное, при этом комплексный активатор спекания представляет собой борсодержащее соединение B2O3 и трехокись сурьмы, где доля трехокиси сурьмы Sb2O3 в активаторе спекания составляет 10-50 мас.ч., при этом термообработку заготовок ведут при температуре 700-850°С, обеспечивающей, в зависимости от состава стекла, его закристаллизование и получение глянцевой поверхности при охлаждении.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОТХОДОВ СТЕКЛА И КЕРАМИКИ | 1996 |

|

RU2101239C1 |

| US 20060162381 A1, 27.07.2006 | |||

| US 7910506 B2, 22.03.2011 | |||

| US 6939819 B2, 06.09.2005 | |||

| Датчик высотного положения недоступной точки рабочего органа землеройной машины | 1987 |

|

SU1587148A1 |

Авторы

Даты

2019-11-01—Публикация

2018-12-27—Подача