Изобретение относится к технологии получения кварцевой керамики и изделий из нее с пониженной температурой спекания и может найти широкое применение для массового производства керамических изделий различного назначения.

В настоящее время для производства изделий из кварцевой керамики наиболее широкое распространение получила технология, включающая приготовление водного шликера кварцевого стекла, формование заготовок в гипсовых формах методом шликерного литья, сушку и обжиг изделий в электрических печах с воздушной атмосферой при температурах 1220-1270°С. С целью получения прочного материала и изделий температуру обжига увеличивают до tmax=1250°С и выше, при которой происходит более интенсивное спекание зерен кварцевого стекла (Ю.Е. Пивинский, Е.И. Суздальцев. Кварцевая керамика и огнеупоры, 2008, том 1: Теоретические основы и технологические процессы, с. 652-669, том 2: Материалы, их свойства и области применения, с. 438-456).

Недостатком технологии является кристаллизация кварцевого стекла в процессе спекания при температуре выше 1220°С даже с применением в качестве сырья прозрачного кварцевого стекла. Незначительное содержание кристобалита (0,5-1,5%) резко ухудшает основные физико-механические свойства материала.

Известны способы получения кварцевой керамики, задачей которых является снижение температуры спекания, получение при этом прочного материала и уменьшение кристобалитизации стекла при обжиге. Для снижения температуры обжига кварцевой керамики и изделий из нее предложено введение в шликер кварцевого стекла активаторов спекания в виде порошков нитрида бора BN 0,5-1,0 вес.% и оксида бора B2O3 1,2 вес.% по твердой фазе шликера (авторское свидетельство СССР №501052, кл. С04В 35/14, бюлл. №4, 1976 г. и патент США №2973278, кл. С03С 3/06, опубл. 28.02.1961 г). В процессе обжига в воздушной атмосфере происходит окисление борсодержащих добавок, например нитрида бора BN, с образованием оксида бора B2O3, который и снижает температуру спекания зерен кварцевого стекла.

Недостатком такого способа является внесение в материал вместе с порошком борсодержащей добавки и примесей щелочных окислов, которые увеличивают кристаллизацию кварцевого стекла, а также вызывают неоднородность материала в изделии в связи с неравномерностью распределения активатора спекания в материале изделия из-за разницы в кинетике гравитационного осаждения зерен кварцевого стекла и борсодержащей добавки.

Известна безобжиговая технология получения силикатных материалов, когда упрочнение материала достигается за счет массопереноса вещества в зоны контактов зерен шихты при автоклавной обработке керамических отливок, изделий.

В авторском свидетельстве СССР №771052, кл. С04В 15/06, бюлл. №38, 1980 г. предложен способ изготовления изделий из кварцевой керамики, включающий мокрое измельчение кварцевого стекла и получение водного шликера, литье керамических заготовок, выдержку керамических заготовок в щелочном растворе с рН=11,0-11,8 в течение 1-30 часов и автоклавирование при давлении 5-25 атм в паровом автоклаве в течение 2-20 часов.

В работе А.с. СССР №887538, кл. С04В 35/14, бюлл. №45, 1981 г. автоклавная обработка заготовок осуществляется при температурах 169-290°С в течение 1-10 ч.

Основным недостатком этих способов является значительное ухудшение термостойкости, диэлектрических характеристик в связи с присутствием в структуре материала гидросиликатов щелочных элементов. Снижаются также жаростойкость и прочностные характеристики при высоких температурах (выше 900°С).

В работе В.Ф. Соколова, Н.Ю. Комиссарова и др. Низкотемпературный обжиг кварцевой керамики // Стекло и керамика, 1981, №8, с. 18-19 предложен способ получения кварцевой керамики и изделий из нее, включающий пропитку сырца кварцевой керамики ацетоновым раствором метилфенилспиросилоксана МФСС-8 ТУ ОЯШ 504.016-76, последующую полимеризацию связующего при температурах 150, 200, 250, 300°С и выжигание органической составляющей при температурах 700-900°С. Пропитку и термообработку рекомендовано проводить 2-3 раза.

Недостатком способа является незавершенность процесса перевода кремнийорганического олигомера МФСС-8 в SiO2, наличие примеси в структуре полученного материала, о чем свидетельствует высокий коэффициент линейного термического расширения - до 12×10-7 1/град.

Наиболее близким техническим решением (прототипом) является способ получения кварцевой керамики и изделий из нее, описанный в книге Ю.Е. Пивинского, Е.И. Суздальцева. Кварцевая керамика и огнеупоры, 2008, том 1, том 2, раздел 9.2 и технических условиях на материал «Керамика кварцевая ОТМ 602 ТУ 1-596-177-83». Способ включает получение водного шликера кварцевого стекла в шаровой мельнице, формование заготовок изделий методом шликерного литья в гипсовых формах, пропитку их водным раствором ортофосфорной кислоты концентрацией 38-40% в течение не менее двух часов, сушку на воздухе и термообработку (спекание) материала изделий при температуре 900-950°С в течение двух часов. Согласно ТУ материал имеет химический состав: SiO2 96,9-97,9 мас.%, P2O5 2-3 мас.%.

Плотность материала 1,95-2,00 г/см3, пористость материала 8-11%, прочность при изгибе не менее 39 МПа, КТЛР в области температур 20-900°С до 9,5×10-7 1/град.

Достоинством материала и способа его получения является возможность изготовления изделий по безусадочной технологии и низкая температура спекания, отсутствие кристобалита.

Недостатком прототипа является сложность проведения технологических операций с малопрочными сырыми, не упрочненными заготовками, а упрочненный при 900°С материал имеет пониженную стойкость к влаге. Кроме того, теряются многие свойства кварцевой керамики: снижается термостойкость из-за повышения коэффициента термического расширения до 9,5×10-7 1/град, уменьшается прочность при температурах выше 1000°С и ухудшаются диэлектрические характеристики (ε и tgδ) в области высоких температур.

Задачей настоящего изобретения является:

- получение кварцевой керамики и изделий из нее с высокими прочностными и стабильными диэлектрическими характеристиками на основе использования достоинств безусадочной и обжиговой технологии;

- повышение технологичности производства крупногабаритных изделий, например оболочек радиотехнического назначения, по сравнению с прототипом за счет уменьшения объема работ с сырыми, не упрочненными заготовками;

- снижение температуры спекания, ускорение и упрощение процесса механической обработки изделий по сравнению с изделиями, полученными при высокотемпературном обжиге;

- уменьшение брака при обжиге изделий из кварцевой керамики за счет снижения температуры спекания и усадочных явлений, недопущения кристобалитизации материала в изделиях.

Поставленная цель достигается тем, что предложенный способ получения кварцевой керамики и изделий из нее, включающий приготовление водного шликера кварцевого стекла, формование керамических заготовок методом шликерного литья в гипсовых формах, пропитку водным раствором ортофосфорной кислоты и термообработку (спекание) материала, отличается тем, что термообработку осуществляют в два этапа - сначала при температуре 1150-1220°С после формования и сушки заготовок, затем при температуре 900-1100°С после пропитки 25-35% водным раствором ортофосфорной кислоты.

Авторы экспериментально установили, что, применяя комбинированный метод упрочнения керамической отливки - сначала спеканием материала за счет обжига при сравнительно низких температурах tmax=1150-1220°С, затем путем химического упрочнения за счет пропитки пористого материала изделий 25-35% водным раствором ортофосфорной кислоты и последующей термообработкой при температурах 900-1100°С, можно получить кварцевую керамику с прочностью при изгибе 60-80 МПа с низким коэффициентом линейного термического расширения α=(5-6)×10-7 1/град и стабильными диэлектрическими характеристиками в области температур 20-1200°С Δε≈3-4%, tgδ≤0,01. При этом за счет меньшего спекания зерен кварцевого стекла полученный материал отличается повышенной трещиностойкостью, а изделия из этого материала легко обрабатываются на токарных и шлифовальных станках с применением более интенсивных режимов. Кристобалит при таких температурах спекания либо отсутствует полностью, либо с применением отходов производства и более грязного сырья обнаруживаются следы кристобалита в тонком (до 100 мкм) наружном слое, который легко снимается простым зашкуриванием наждачной шкуркой.

Технологическая схема получения материала и изделий по предложенному способу включает следующие операции: приготовление водного шликера - формование керамических заготовок в гипсовых формах методом шликерного литья - термообработка (сушка и спекание) отливок при tmax=1150-1220°С - пропитка заготовок 25-35% водным раствором ортофосфорной кислоты в течение 0,5-1,0 часа - термообработка при tmax=900-1100°С. В зависимости от назначения изделия, с целью устранения поверхностных дефектов и доведения заготовок до требуемых размеров, изделия зашкуривают после формования или производят механическую обработку на токарных, шлифовальных станках после термообработки или упрочнения, как это и осуществляется в керамическом производстве.

Примеры выполнения способа

Пример 1. Получение кварцевой керамики и изделий из нее включало помол кварцевого стекла и приготовление водного шликера в шаровых мельницах плотностью 1,87-1,90 г/см3 полидисперсного зернового состава от 0,1 до 500 мкм, формование керамических заготовок (отливок) методом водного шликерного литья в гипсовых формах, сушку и обжиг изделий при максимальной температуре tmax=1200-1220°С в течение 1-2 часов, механическую обработку изделий (образцов) на токарных и шлифовальных станках до требуемого размера, пропитку пористого материала изделий 35% водным раствором ортофосфорной кислоты, сушку и термообработку при температуре tmax=900°С в течение 1-2 часов. В качестве исходного сырья использовали бой стеклотрубки из прозрачного кварцевого стекла ТУ 11-87 ЩЛО.027.252 с содержанием SiO2 не менее 99,8%. Усадка на первом этапе составляла 0,5-0,8%, на втором - отсутствовала. РФА на установке ДРОН-6 показал отсутствие кристобалита.

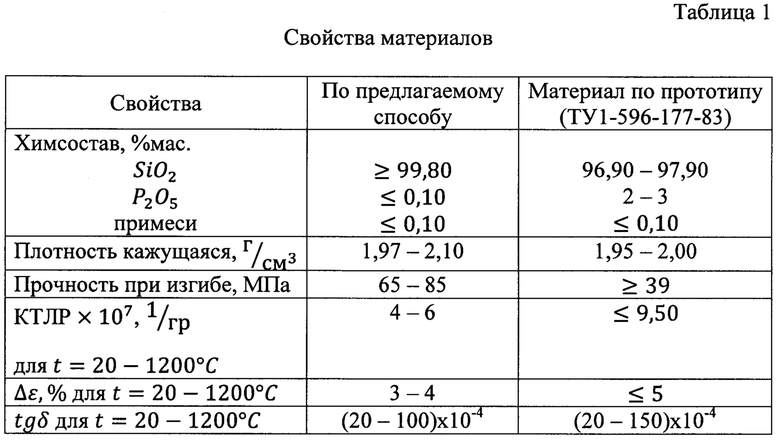

Свойства полученного материала и прототипа показаны в таблице 1.

Пример 2. Кварцевую керамику и изделия из нее формовали из водного шликера кварцевого стекла аналогично примеру 1, но в качестве исходного сырья служили отходы и брак керамического производства на стадии формования. С целью исключения кристаллизации материала при обжиге температура спекания на первом этапе составляла tmax=1150-1200°С в течение 1-2 часов. Заготовки, изделия с пористостью 10,5-11,5% и прочностью 30-40 МПа, доведенные зашкуриванием или механической обработкой на станках до требуемого размера и качества, пропитывали 25-30% водным раствором H3PO4 в течение 30 мин. После сушки в вытяжных шкафах заготовки термообрабатывали при tmax=1100°С в течение 0,5-1,0 часа. Усадка на первом этапе обработки составляла 0,3-0,5%, на втором - отсутствовала. Плотность материала составляла 1,97-1,98 г/см3, прочность при изгибе - 60-65 МПа.

Пример 3. Кварцевую керамику и изделия из нее формовали аналогично примеру 1, но с целью снижения температуры обжига в водный шликер кварцевого стекла дополнительно ввели активатор спекания - порошок нитрида бора ТУ 113-12-096-88 в количестве 0,5 вес.% согласно А.с. СССР №501052, С04В 35/14, бюлл. №4, 30.01.1976. Спекание осуществляли в электрических печах в воздушной среде при tmax=1150°С в течение 2-х часов. Кристаллизация отсутствовала. Заготовки с пористостью 10,0-11,0% и прочностью при изгибе 40-50 МПа механически обрабатывали до заданных размеров, пропитывали водным раствором ортофосфорной кислоты концентрации 30% в течение 1 часа, сушили и термообрабатывали при температуре 1000°С в течение 1 часа. Суммарная усадка составляла 0,5-0,8%. Кристобалит отсутствовал. Материал имел плотность 1,98-2,10 г/см3, прочность при изгибе 55-70 МПа.

Достоинством предложенного способа получения кварцевой керамики и изделий из нее является следующее:

- способ обеспечивает возможность получения высокопрочного материала и изделий при сравнительно низкой температуре спекания (900-1220°С) без ухудшения основных свойств кварцевой керамики;

- снижение температуры спекания уменьшает усадку материала, а значит, и коробление тонкостенных изделий и брак по трещинам;

- низкие усадки, высокая прочность при ограниченном спекании зерен кварцевого стекла и сравнительно высокая прочность материала обеспечивают более высокую технологичность при производстве изделий, включая механическую обработку на токарных и шлифовальных станках (уменьшение припусков, более интенсивные режимы резания и др.);

- снижение температуры спекания позволило практически исключить образование кристобалита в материале, что позволяет использовать для производства изделий из кварцевой керамики более дешевого, с меньшим содержанием SiO2 сырья, использовать для изготовления качественных изделий вторичного сырья (отходов производства кварцевой керамики).

Принципиальным отличительным признаком и преимуществом предложенного способа получения кварцевой керамики по сравнению с прототипом является то, что упрочняющий фактор - обработка керамической заготовки ортофосфорной кислотой - осуществляется не в сырую отливку, а в уже спекшийся, структурно сформировавшийся материал. Это не только обеспечивает технологические преимущества, но и способствует сохранению особенно ценных, высокотемпературных свойств кварцевой керамики - низкий КТЛР и высокая термостойкость, температурная стабильность диэлектрических характеристик и др.

Небольшое количество силикофосфата внедряется по золь-гель технологии в микротрещины керамики, блокирует их распространение и, тем самым, повышает прочность материала без заметного изменения остальных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ С ПОНИЖЕННОЙ ТЕМПЕРАТУРОЙ ОБЖИГА | 2012 |

|

RU2513745C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2008 |

|

RU2385850C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ И ИЗДЕЛИЙ ИЗ НЕЕ | 2008 |

|

RU2380341C1 |

| Способ упрочнения изделий из кварцевой керамики | 2017 |

|

RU2667969C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2012 |

|

RU2515737C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОЙ КВАРЦЕВОЙ КЕРАМИКИ ДЛЯ СТЕКЛОВАРЕНИЯ | 2013 |

|

RU2539088C1 |

| Способ получения высокоплотной кварцевой керамики и изделий из нее | 2016 |

|

RU2637352C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДО-КВАРЦЕВОЙ КЕРАМИКИ | 2019 |

|

RU2713541C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ С ПОВЫШЕННОЙ ИЗЛУЧАТЕЛЬНОЙ СПОСОБНОСТЬЮ | 2012 |

|

RU2509068C1 |

| Способ изготовления оболочки антенного обтекателя из кварцевой керамики и установка для его осуществления | 2019 |

|

RU2714162C1 |

Изобретение относится к керамической промышленности, а точнее к технологии получения кварцевой керамики с пониженной температурой спекания, и может найти широкое применение для производства высокотермостойких керамических изделий различного назначения. Представленное изобретение по получению кварцевой керамики и изделий из нее, включающее приготовление водного шликера кварцевого стекла, формование керамических заготовок методом шликерного литья в гипсовых формах, пропитку водным раствором ортофосфорной кислоты и термообработку (спекание) материала, отличается тем, что термообработку осуществляют в два этапа: сначала при температуре 1150-1220°С после формования и сушки заготовки, затем при 900-1100°С после пропитки 25-35% водным раствором ортофосфорной кислоты. Заявленное изобретение обеспечивает не только технологические преимущества по сравнению с прототипом, но и низкий КТЛР и высокую термостойкость, стабильность диэлектрических характеристик в широком интервале температур, а также влагостойкость при достижении высоких прочностных характеристик. 3 пр., 1 табл.

Способ получения кварцевой керамики и изделий из нее, включающий приготовление водного шликера кварцевого стекла, формование керамических заготовок методом шликерного литья в гипсовых формах, пропитку водным раствором ортофосфорной кислоты и термообработку (спекание) материала, отличающийся тем, что термообработку осуществляют в два этапа - сначала при температуре 1150-1220°С после формования и сушки заготовок, затем при температуре 900-1100°С после пропитки 25-35% водным раствором ортофосфорной кислоты.

| ПИВИНСКИЙ Ю.Е | |||

| и др | |||

| "Кварцевая керамика и огнеупоры", Москва, Теплоэнергетик, 2008, раздел 9.2 | |||

| НАНОМОДИФИЦИРОВАННАЯ КВАРЦЕВАЯ КЕРАМИКА С ПОВЫШЕННОЙ ВЫСОКОТЕМПЕРАТУРНОЙ ПРОЧНОСТЬЮ | 2011 |

|

RU2458022C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ | 2013 |

|

RU2525892C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЛОЧЕК АНТЕННЫХ ОБТЕКАТЕЛЕЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2010 |

|

RU2436206C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2017-12-27—Публикация

2016-10-31—Подача