Изобретение относится к электротехнической промышленности, в частности к варисторам, предназначено для защиты от перенапряжений и может быть использовано в линиях высоковольтных электропередач, в различных электроустановках как стационарных, так и на транспорте.

Известен варистор [1], который содержит спеченный элемент, сформированный на основе оксида цинка. Боковая поверхность элемента покрыта высокоомным слоем, поверх которого наложено стекловидное покрытие. Стекловидное покрытие сформировано из композиции, содержащей 60-95% оксидов свинца (PbO), 0,5-10% оксида кремния (SiO2), 3-20% оксида бора (B2O3) и 0,5-10% оксида алюминия (Al2O3).

Недостатком такого варистора является то, что его стекловидное покрытие имеет неудовлетворительную химическую стойкость и связанное с этим ухудшение электрических характеристик при повышенной влажности, приводящее к снижению надежности варисторов.

Известен способ изготовления варистора [2], который заключается в том, что на боковые поверхности варистора, получаемого спеканием полупроводника на основе окиси цинка, наносят изоляционные слои из пористого стекла. Для этого боросиликатное стекло (Na2O - B2O3 - SiO2) плавят при температуре 1400oC и после быстрого охлаждения обрабатывают кислотой для выщелачивания растворимой части состава Na2O - B2O3. Полученное пористое стекло с высоким содержанием SiO2 дробят, смешивают с органической смолой и кристаллическим стеклом с низкой температурой плавления и наносят на боковые поверхности варистора, после чего деталь подвергают спеканию при температуре 400 - 700oC.

К недостаткам способа можно отнести его сложность, связанную с процессом выщелачивания.

Известен варистор [3] , принятый за прототип. Он содержит спеченный элемент, сформированный на основе оксида цинка. Боковая поверхность элемента покрыта стекловидным слоем, полученным из композиции, содержащей 50-70% оксида свинца (PbO), 10-30% оксида цинка (ZnO), 5-15% оксида бора (B2O3), 2-10% оксида кремния (SiO2), 0,5-5% оксида алюминия (Al2O3) и 0,01-2% CaO, Bi2O3, Ag2O, CuO и/или Li2O.

Недостатком такого варистора является то, что его стекловидное покрытие имеет высокое значение температурного коэффициента линейного расширения (ТКЛР), что позволяет использовать данное покрытие лишь для ограниченного числа типов варисторов.

Известен способ изготовления варистора [4], принятый за прототип. Способ состоит в том, что из смеси, основой которой является окись цинка, путем спекания изготавливают варистор. На боковые поверхности варистора наносят смесь порошка кристаллического стекла, имеющего низкую температуру плавления, с органической смолой и проводят отжиг при температуре 400-700oC, получая слой глазури на поверхности варистора.

Недостатком способа является то, что качество используемого шликера не позволяет получить защитное покрытие с необходимыми высокими физико-химическими и электрическими свойствами.

Изобретение решает задачу повышения надежности варистора путем нанесения на его поверхность легкоплавкого стекла, обладающего высокими электрическими характеристиками, физико-химическими характеристиками, позволяющими расширить число типов варисторов, требующих нанесения покрытия с пониженным значением ТКЛР.

Поставленная задача решается за счет того, что в варисторе, содержащем спеченный элемент, сформированный на основе окиси цинка, на торцевых поверхностях которого размещены электроды, а боковая поверхность покрыта стекловидным слоем, содержащим PbO, ZnO, B2O3, SiO2, Al2O3, новым является то, что стекловидный слой дополнительно содержит As2O3 и по крайней мере один окисел из группы TiO2 ZrO2 и один окисел из группы SrO, BaO при следующем соотношении компонентов, мас.%:

PbO - 40-55

ZnO - 10-20

B2O3 - 15,5-21,0

SiO2 - 11-17

Al2O3 - 0,5-3,0

As2O3 - 0,3-0,5

по крайней мере один окисел из группы

TiO2 и ZrO2 - 2-3

по крайней мере один окисел из группы

SrO и BaO - 0,5-5,0.

Стекловидный слой дополнительно может содержать 0,05-0,5% Cr2O3, 0,05-0,5% Mn2O3 и 0,05-0,5% CoO.

Стекловидный слой может иметь толщину 0,05-0,5 мм.

Поставленная задача решается также за счет того, что при способе изготовления варистора, включающем получение заготовки варистора путем спекания из смеси, основой которой является окись цинка, нанесение смеси порошка кристаллического стекла с органической смолой на боковую поверхность заготовки и последующий отжиг, новым является то, что перед нанесением на боковую поверхность заготовки готовят шликер, содержащий стеклянную фритту с размером частиц < 25 мкм и раствор, содержащий органические растворители, например этиловый спирт, а также поверхностно-активные вещества, например полиэтиленполиамин, наносят шликер на боковую поверхность варистора при одновременном механическом воздействии на шликер, например путем встряхивания, перемешивания.

Суть изобретения заключается в следующем. При синтезе стекла для изолирующего покрытия боковой поверхности варистора за основу были взяты боратные стекла, которые обладают отличными электроизоляционными свойствами и сравнительно легкоплавки. Повышение легкоплавкости удалось получить при введении в их состав окислов свинца и цинка, которые понижают вязкость в широком диапазоне температур. Однако недостатком боратных стекол является их неудовлетворительная химическая устойчивость. Введение окислов свинца и особенно цинка позволило эффективно повысить водоустойчивость стекла. Для повышения кислотоустойчивости стекла оказалось целесообразным введение в его состав окислов кремния, алюминия, циркония и титана. При этом окислы кремния и циркония повышают также и щелочеустойчивость стекла. Для снижения кристаллизационной способности и корректировки вязкости стекла в его состав предлагается ввести по крайней мере один из окислов SrO или BaO. В качестве осветлителя при варке стекла введена трехокись мышьяка.

Таким образом, предлагаемое стеклянное покрытие, как и в прототипе, синтезировано на основе системы SiO2 - B2O3 - Al2O3 -ZnO -PbO с добавками других окислов. Но в отличие от прототипа предлагаемое стекло имеет существенно меньшее содержание окиси свинца и повышенное содержание двуокиси кремния и борного ангидрида, что позволяет получить стекло с меньшими значениями ТКЛР стекла покрытия. Кроме того, оно дополнительно содержит трехокись мышьяка, по крайней мере один окисел из группы TiO2 и ZrO2 и из группы SrO и BaO. Предлагаемое соотношение ингредиентов позволяет получить физико-химические свойства стеклянного покрытия, совместимые с аналогичными характеристиками варистора, в первую очередь совместимость температурных коэффициентов линейного расширения (ТКЛР), что обеспечивает целостность покрытия. Кроме того, новый состав покрытия обеспечивает пониженную температуру спекания и позволяет проводить припекание покрытия при температурах 500-700oC. Для получения окрашенного покрытия можно добавить Cr2O3, Mn2O3 и CaO в указанных дозах. Предложенный состав стекла позволяет получать защитный слой толщиной от 0,05 до 0,5 мм.

Предложенный варистор с покрытием может быть получен заявляемым способом, суть которого состоит в том, что готовят шликер, обладающий резко выраженными тиксотропными свойствами. Это означает, что шликер, находившийся достаточно долгое время в покое, должен иметь высокую вязкость (порядка 50-100 П), а при интенсивном механическом воздействии (перемешивании и встряхивании) должен снижать вязкость до 1-2 П. Необходимо также, чтобы время восстановления высокой вязкости после прекращения механического воздействия (время релаксации) было как можно меньше (не более 1 с). Необходимым условием реализации основной идеи является тщательное измельчение стеклянной фритты. Максимальный размер частиц не должен превышать 25 мкм, поскольку именно мелкодисперсные частицы проявляют склонность к структурообразованию, а кроме того, у мелкодисперсных частиц менее выражена седиментация, т.е. их оседание на дно сосуда.

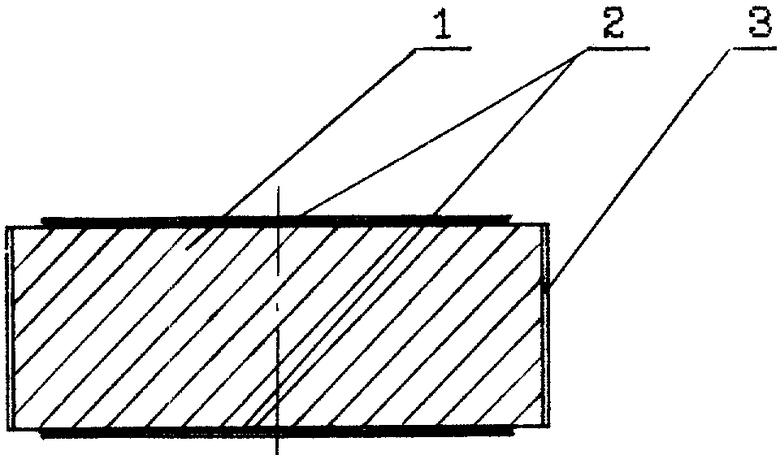

На чертеже изображен варистор.

Варистор содержит спеченный в форме таблетки элемент 1. На торцевых поверхностях таблетки 1 размещены электроды 2. Боковая цилиндрическая поверхность таблетки 1 покрыта стекловидным слоем 3, толщина которого составляет 0,05-0,5 мм. Элемент 1 сформирован на основе окиси цинка с добавками, мол.%: трехокиси висмута Bi2O3 0,5-1,5, трехокиси сурьмы Sb2O3 0,5-1,5, окиси-закиси кобальта Co3O4 0,3-1,0, трехокиси хрома Cr2O3 0,2-0,7, двуокиси марганца MnO2 0,2-0,7, двуокиси кремния SiO2 0,1-0,2.

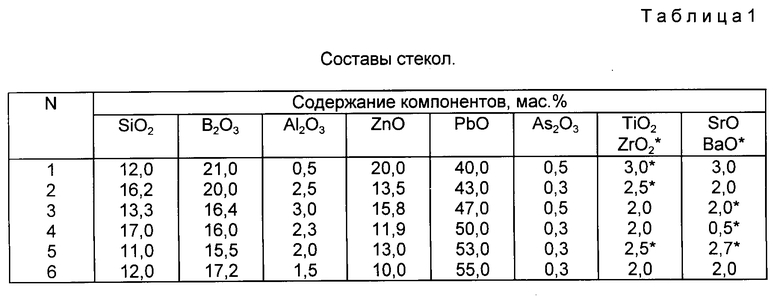

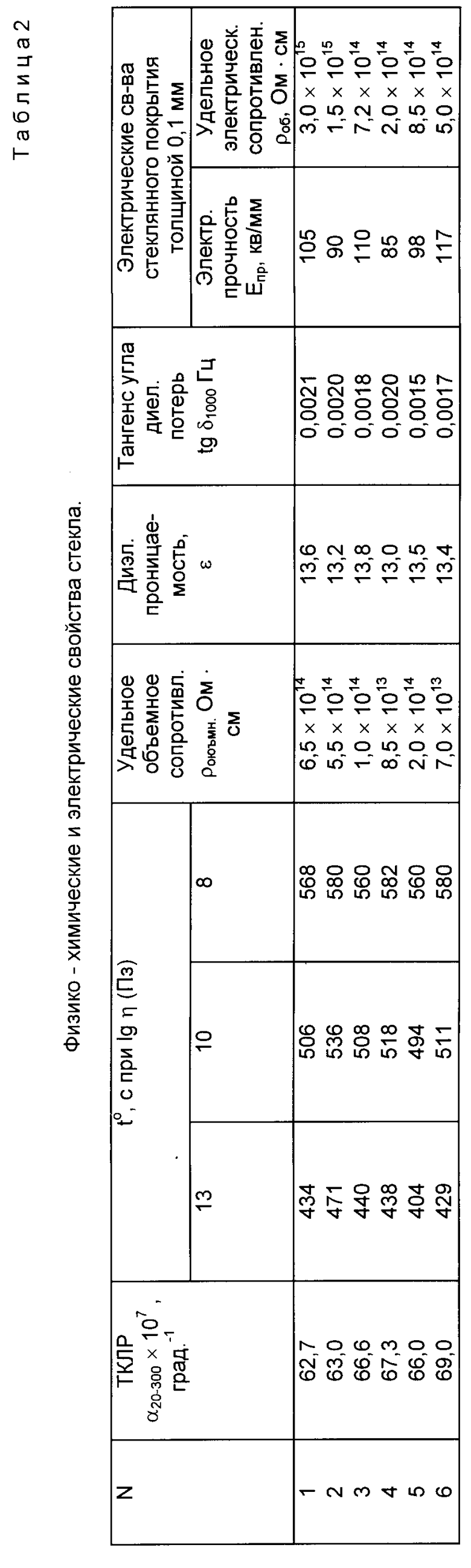

В табл. 1 приведены примеры составов стекла, наносимого на боковую поверхность. В табл. 2 приведены свойства составов стекла из табл. 1.

Стекло получают следующим образом. Сырьевые материалы в виде окислов или солей смешивают и плавят в пламенных печах при температуре 1250-1300oC в кварцевых или керамических сосудах емкостью 100-600 л. Расплав стекла перемешивают мешалкой, отливают в воду. Полученную мелкодисперсную массу стекла (фритту) высушивают на воздухе и размалывают в порошок. Так, например, для получения 100 г стекла N 5 (см. табл. 1) составляется шихта (смесь сырьевых материалов) в следующем количестве: двуокись кремния SiO2 11 г, борная кислота H3BO3 27,53 г, гидроокись алюминия Al(OH)3 3,06 г, окись цинка ZnO 13 г, свинцовый сурик Pb3O4 51,2 г, азотнокислый свинец Pb(NO3)2 4,45 г, двуокись циркония ZrO2 2,5 г, трехокись мышьяка As2O3 0,3 г. Шихта расплавляется при температуре 1250oC в кварцевых тиглях в электрической печи с силитовыми нагревателями, расплав стекла перемешивается мешалкой и тонкой струйкой отливается в воду.

Для получения цветного покрытия добавляют 0,05-0,5% Cr2O3, 0,05-0,5% Mn2O3 и 0,05-0,5% CoO.

Способ изготовления варистора осуществляют следующим образом. Сначала из шихты, основой которой является окись цинка, прессуют заготовки в виде таблеток и обжигают при температуре 1200oC в течение двух часов, охлаждают до комнатной температуры. Затем готовят шликер, например, имеющий состав: 81,4% стеклянной фритты, 16,4% этилового спирта в качестве растворителя, 1,5% временного связующего (феноло-ацетальная смола), которое служит для придания механической прочности неспеченному покрытию до помещения заготовки в муфель для термообработки, 0,7% поверхностно-активного вещества, например полиэтиленполиамина, который обеспечивает способность суспензии к структурообразованию. Необходимым условием является тщательное измельчение стеклянной фритты. Максимальный размер частиц не должен превышать 25 мкм, поскольку мелкодисперсные частицы проявляют склонность к структурообразованию.

Смешивание компонентов можно производить в любом порядке, однако, если смешение осуществляют в миксере, то лучше сначала подготовить раствор временного связующего и ПЭПА в спирте, залить дозу в миксер, а затем добавлять порошок стеклянной фритты. При введение порошка контролируют состояние шликера, поскольку изменение гранулометрического состава порошка может приводить к некоторому смещению реологических параметров. Оценочной характеристикой способности к структурообразованию может служить такое испытание. После остановки миксера в шликер опускают металлический или стеклянный стержень диаметром 2 мм, медленно вынимают его, если на месте его извлечения остается заметный бугорок шликера, то шликер можно считать готовым. Смешивание может производиться и другими способами, например в шаровой мельнице. Длительность смешивания должна быть не менее 0,5 ч.

Готовый шликер, составленный по приведенной рецептуре, имеет следующие реологические характеристики, измеренные с помощью прибора "Реотест 2" (Германия):

вязкость при условной скорости 1,5 1/с 97,32 П;

вязкость при условной скорости 1312 1/с 1,36 П;

степень структурированности (отношение низкоскоростной вязкости к высокоскоростной) 70,3.

Установлено, что в тонком слое (до 0,5 мм) время релаксации не превышает 1 с. Приготовленный шликер наносят на боковую поверхность варистора. При этом шликер обязательно непрерывно подвергают механическому воздействию (перемешиванию и встряхиванию) для перевода шликера в текучее состояние. Перемешивание осуществляют в миксере емкостью 1,5 л. Встряхивание осуществляют за счет импульсного вращательного движения закрепленного варистора. Сразу после нанесения шликера заготовку снимают с приспособления и затем осуществляют отжиг заготовки при температуре 500-700oC в течение 1 ч. После этого торцевые поверхности заготовки металлизируют и проводят электрические испытания варистора.

Таким образом, предлагаемое изобретение позволяет повысить надежность варистора путем нанесения на его поверхность легкоплавкого стекла, обладающего высокими электрическими характеристиками, физико-химическими характеристиками, позволяющими расширить число типов варисторов, требующих нанесения покрытия с пониженным значением ТКЛР.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАРИСТОР С ЗАЩИТНЫМ И ИЗОЛИРУЮЩИМ ПОКРЫТИЕМ | 2004 |

|

RU2278434C1 |

| ЛЕГКОПЛАВКОЕ СТЕКЛО ДЛЯ ЧЕРНОГО СИТАЛЛОЦЕМЕНТА | 2000 |

|

RU2196745C2 |

| ГЛАЗУРЬ | 1998 |

|

RU2148037C1 |

| МИКРОКАНАЛЬНАЯ ПЛАСТИНА | 2003 |

|

RU2291124C2 |

| СПОСОБ НАНЕСЕНИЯ СТЕКЛОВИДНОГО ПОКРЫТИЯ НА ЦИЛИНДРИЧЕСКУЮ ПОВЕРХНОСТЬ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115765C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 1999 |

|

RU2163897C2 |

| ГЛАЗУРЬ | 2012 |

|

RU2498952C1 |

| СТЕКЛО | 1995 |

|

RU2081069C1 |

| ТЕРМОСТОЙКОЕ ЗЕЛЕНОЕ СТЕКЛО ДЛЯ СВЕТОФИЛЬТРОВ | 2012 |

|

RU2513047C1 |

| ЭКРАН-ПРЕОБРАЗОВАТЕЛЬ | 2008 |

|

RU2391649C1 |

Изобретение относится к электротехнике и решает задачу повышения надежности варистора путем нанесения на его поверхность покрытия с пониженным значением ТКЛР. Варистор, сформированный на основе окиси цинка, имеет на боковой поверхности стеклянное покрытие, содержащее следующие компоненты, мас. %: PbO 40 - 55, ZnO 10 - 20, B2O3 15,5 - 21,0, SiO2 11 - 17, Al2O3 0,5 - 3,0, As2O3 0,3 - 0,5, по крайней мере один окисел из группы TiO2 и ZrO2 2 - 3 и по крайней мере один окисел из группы SrO и BaO 0,5 - 5,0. Стеклянный слой варистора дополнительно содержит Cr2O3, Mn2O3, CoO по 0,05 - 0,5% и имеет толщину 0,05 - 0,5 мм. Способ изготовления варистора включает получение заготовки варистора путем спекания из смеси, основой которой является окись цинка, нанесение смеси порошка кристаллического стекла с органической смолой на боковую поверхность заготовки и последующий отжиг. Перед нанесением на боковую поверхность готовят шликер, содержащий стеклянную фритту с размером частиц <25 мкм и раствор, содержащий органические растворители, например этиловый спирт, а также поверхностно-активные вещества, например полиэтиленполиамин, наносят шликер на боковую поверхность при одновременном механическом воздействии на шликер, например, путем встряхивания и перемешивания. 2 с. и 2 з.п. ф-лы, 1 ил., 2 табл.

PbO - 40 - 55

ZnO - 10 - 20

B2O3 - 15,5 - 21,0

SiO2 - 11 - 17

Al2O3 - 0,5 - 3,0

As2O3 - 0,3 - 0,5

по крайней мере один окисел из группы:

TiO2 и ZrO2 - 2 - 3

по крайней мере один окисел из группы:

SrO и BaO - 0,5 - 5,0

2. Варистор по п. 1, отличающийся тем, что стекловидный слой дополнительно содержит (0,05 - 0,5) % Cr2O3, (0,05 - 0,5) % Mn2O3 и (0,05 - 0,5) % CoO.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-08-20—Публикация

1996-12-16—Подача