Изобретение относится к порошковой металлургии, в частности, к композициям для изготовления магнитотвердых ферритов, предназначенных для использования в процессах очистки сточных вод, в магнитных фильтрах, в качестве размольных и перемешивающих тел в электромагнитных аппаратах.

Известен материал для изготовления магнитотвердых ферритов (SU 1671408 А1, опуб. 23.08.1991, [1]), содержащий в качестве исходных компонентов шлам очистки сточных вод, полученный при использовании в качестве сорбента гидроксиды железа и термообработанный при температуре 430-450°С шлам при следующем соотношении компонентов материала, мас. %: оксид бария 11,4-12,4, железосодержащий шлам - остальное.

Известна композиция для изготовления магнитотвердых ферритов (RU 2416490 С2, опуб. 20.04.2011 [2]), которая содержит гексаферрит стронция, аэросил в гелеобразном состоянии и образующиеся при обезвреживании галогенорганических соединений отходы в виде термообработанного шлама, содержащего хлористый и фтористый кальций, при следующем соотношении компонентов, мас. %: термообработанный шлам 10-12, аэросил 1-2, гексаферрит стронция - остальное.

К недостаткам этих материалов относятся низкие магнитные и прочностные характеристики полученного материала, что ограничивает применение материала в качестве размольных и перемешивающих тел в электромагнитных аппаратах.

Техническая проблема, решаемая изобретением, заключается в повышении магнитных и прочностных характеристик материала.

Техническая проблема решается композицией для изготовления магнитотвердых ферритов, содержащей гексаферрит стронция, гелеобразный аэросил и термообработанный шлам, которая в качестве термообработанного шлама содержит желесодержащий шлам очистки сточных вод гальванических производств и железную окалину, при следующем соотношении компонентов, мас. %:

Техническая проблема также решается способом получения магнитотвердых ферритов, по которому порошок гексаферрита стронция обрабатывают воздействием магнитного поля в электромагнитном аппарате, добавляют в электромагнитный аппарат термообработанный шлам и гелеобразный аэросил, перемешивают их при воздействии магнитного поля, добавляют в полученную шихту раствор поливинилацетатной эмульсии и осуществляют прессование или формование материала и последующее его спекание с получением магнитотвердых ферритов, причем в качестве термообработанного шлама используют желесодержащий шлам очистки сточных вод гальванических производств и железную окалину, при следующем соотношении компонентов в шихте, мас. %:

Кроме того, обработку порошка гексаферрита стронция и его перемешивание с термообработанным шламом и гелеобразным аэросилом в электромагнитном аппарате предпочтительно осуществлять при напряженности магнитного поля 50-90 кА/м (оптимально при 60-70 кА/м).

Кроме того, целесообразно железную окалину предварительно измельчить в электромагнитном аппарате при напряженности магнитного поля 50-90 кА/м (оптимально при 60-70 кА/м).

Кроме того, целесообразно проводить спекание при температуре 1150-1180°С.

Изобретение основано на том, что в качестве исходных компонентов используют гексаферрит стронция, аэросил в гелеобразном состоянии, а также отходы гальванических производств - железосодержащий шлам очистки сточных вод гальванических производств, представляющий собой смесь оксидов Fe3O4, FeO и Fe2O3 с примесями оксида хрома, никеля и меди, и железную окалину - отход производства металлургических предприятий, представляющую собой смесь оксидов Fe3O4, FeO и Fe2O3.

Так как при производстве материала используются два вида отхода производства: железосодержащий шлам гальванических производств и железная окалина, изобретением решаются такие важные проблемы, как охрана окружающей среды от токсичных отходов и ресурсо- и энергосбережение.

Способ получения магнитотвердых ферритов осуществляется следующим образом.

Для приготовления исходной шихты - композиции в соответствии с настоящим изобретением - применяют следующие компоненты: порошок гексаферрита стронция в количестве 70-85 мас. %, гелеобразный аэросил в количестве 3-5 мас. %, железосодержащий шлам, образующийся при очистке сточных вод гальванических производств в количестве 3-7 мас. % и железная окалина- остальное.

Для удаления из шлама органических веществ и других примесей его предварительно прокаливают при 450°С. Термообработку шлама проводят в течение 5 минут в окислительно-восстановительной среде.

Термообработанный шлам представляет собой тонкодисперсный порошок с удельной поверхностью 9000 см2/г, поэтому для подготовки шихты для получения ферритов не требуется длительного помола.

Железную окалину предварительно доизмельчают в электромагнитном аппарате при напряженности магнитного поля 50-90 кА/м в течение 5-8 мин. до достижения удельной поверхности 8000 см /г.

Исходный порошок гексаферрита стронция предварительно обрабатывают в электромагнитном аппарате с напряженностью магнитного поля 50-90 кА/м в течение 5 минут для получения более тонкодисперсной фракции, затем в электромагнитный аппарат подают термообработанный шлам и гелеобразный аэросил. Время перемешивания исходных компонентов в электромагнитном аппарате составляет 5-10 мин. при напряженности магнитного поля 50-90 кА/м. Смешение исходных компонентов электромагнитном аппарате способствует активации материала на электронном уровне, что позволяет снизить температуру спекания и значительно улучшить свойства получаемого материала.

Эксперименты показали, что повышение магнитных и прочностных характеристик материала при работе электромагнитного аппарата с напряженностью магнитного поля 50-90 кА/м, но оптимальным является диапазон 60-70 кА/м.

В полученную шихту добавляют 10-15%-ный раствор поливинилацетатной эмульсии в количестве 5-10% от массы шихты и проводят прессование или формование.

Спекание проводят при температуре 1150-1180°С в течение 5-10 минут.

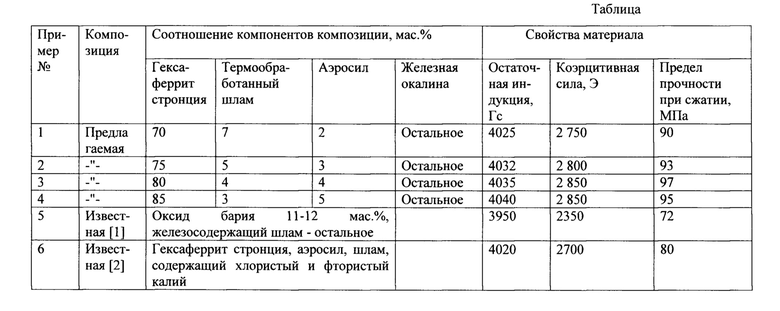

В таблице приведено соотношение компонентов предложенной композиции, являющейся исходной шихтой для получения магнитотвердых ферритов, а также свойства получаемых магнитных материалов.

Как следует из таблицы, предлагаемый материал позволяет получать магниты из феррита стронция с добавлением гальванического шлама, образующегося при производстве изделий с гальванопокрытием, железной окалины и гелеобразного аэросила с более высокими магнитными и

прочностными характеристиками (примеры 1-4), чем магниты, полученные из известных композиций (примеры 5 и 6).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИТОТВЕРДЫХ ФЕРРИТОВ | 2009 |

|

RU2416490C2 |

| Материал для изготовления магнитотвердых ферритов | 1989 |

|

SU1671408A1 |

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2015 |

|

RU2614171C1 |

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2015 |

|

RU2611814C1 |

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2016 |

|

RU2637703C1 |

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2016 |

|

RU2645192C1 |

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2016 |

|

RU2638069C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ ГРАНУЛ ДЛЯ ЭЛЕКТРОМАГНИТНЫХ АППАРАТОВ | 2009 |

|

RU2416492C2 |

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2016 |

|

RU2637705C1 |

| Способ измельчения смеси карбоната бария и оксида железа в производстве гексаферритов бария | 2015 |

|

RU2614005C1 |

Изобретение относится к порошковой металлургии, в частности к композициям для изготовления магнитотвердых ферритов. Может использоваться в процессах очистки сточных вод, в магнитных фильтрах, в качестве размольных и перемешивающих тел в электромагнитных аппаратах. Композиция для изготовления магнитотвердых ферритов содержит, мас. %: гексаферрит стронция 70-85, гелеобразный аэросил 3-5, железосодержащий шлам 3-7 и железная окалина - остальное. Порошок гексаферрита стронция обрабатывают воздействием магнитного поля в электромагнитном аппарате, предпочтительно при напряженности магнитного поля 50-90 кА/м. Добавляют в электромагнитный аппарат указанный термообработанный шлам и гелеобразный аэросил, перемешивают их при воздействии магнитного поля, добавляют в полученную шихту раствор поливинилацетатной эмульсии и осуществляют прессование или формование материала и последующее его спекание при 1150-1180°С с получением магнитотвердых ферритов. Обеспечивается повышение магнитных и прочностных свойств. 2 н. и 3 з.п. ф-лы, 1 табл.

1. Композиция для получения магнитотвердых ферритов, содержащая гексаферрит стронция, гелеобразный аэросил и термообработанный шлам, отличающаяся тем, что в качестве термообработанного шлама она содержит железосодержащий шлам очистки сточных вод гальванических производств и железную окалину при следующем соотношении компонентов, мас. %:

2. Способ получения магнитотвердых ферритов, включающий обработку порошка гексаферрита стронция воздействием магнитного поля в электромагнитном аппарате, добавление в электромагнитный аппарат термообработанный шлам и гелеобразный аэросил, перемешивание их при воздействии магнитного поля с получением композиции, добавление в полученную композицию раствора поливинилацетатной эмульсии, прессование или формование материала и последующее его спекание с получением магнитотвердых ферритов, отличающийся тем, что в качестве термообработанного шлама используют железосодержащий шлам очистки сточных вод гальванических производств и железную окалину при следующем соотношении компонентов в композиции, мас. %:

3. Способ по п. 2, отличающийся тем, что обработку порошка гексаферрита стронция и его перемешивание с термообработанным шламом и гелеобразным аэросилом в электромагнитном аппарате осуществляют при напряженности магнитного поля 50-90 кА/м.

4. Способ по п. 2, отличающийся тем, что железную окалину предварительно измельчают в электромагнитном аппарате при напряженности магнитного поля 50-90 кА/м.

5. Способ по п. 2, отличающийся тем, что спекание проводят при температуре 1150-1180°С.

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИТОТВЕРДЫХ ФЕРРИТОВ | 2009 |

|

RU2416490C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ ГРАНУЛ ДЛЯ ЭЛЕКТРОМАГНИТНЫХ АППАРАТОВ | 2009 |

|

RU2416492C2 |

| Материал для изготовления магнитотвердых ферритов | 1989 |

|

SU1671408A1 |

| US 9478331 B2, 25.10.2016 | |||

| US 9552910 B2, 24.01.2017 | |||

| Устройство для перегрузки сыпучих материалов | 1984 |

|

SU1199729A1 |

Авторы

Даты

2019-11-05—Публикация

2019-08-08—Подача