Изобретение относится к порошковой Металлургии, в частности к материалам для изготовления магнитотвердых ферритов, предназначенных для использования в процессах очистки сточных вод, в магнитных фильтрах, в качестве размольных и перемешивающих тел.

Цель изобретения - снижение себестоимости и упрощение технологии изготовления ферритов.

Изобретение основано на том, что в качестве железосодержащего компонента феррит содержит шлам очистки сточных вод, полученный при использовании в качестве сорбента гидроксидов железа и термообработанный при 430-450°С, при следующем соотношении компонентов материала, мас.%:

Оксид бария11,4-12,4

ШламОстальное

Использование шлама позволяет повысить активность шихты при ферритизации, так как шлам является мелкодисперсным материалом с высокой степенью активности. В связи с этим упрощается технология производства ферритов за счет исключения стадии предварительной ферритизации и значительного сокращения длительности помола материала.

Кроме того, использование шлама в качестве железосодержащего сырья для производства ферритов позволяет значительно сократить себестоимость получаемой продукции, так как гальванический шлам является высоко токсичным отходом производства, содержащим ионы тяжелых металлов (Сг3ь, Cr , Ni2+, Си и др.) и за его утилизацию предприятие-поставщик доплачивает, потребителю Предлагаемый для использования в качестО

XI

Ј о

00

ве железосодержащего компонента шлам получают в процессе очистки сточных вод, содержащих соединения тяжелых металлов, методом электрокоагуляции с использованием электрогенерированного коагулянта, представляющего собой смесь двух- и трехвалентного железа. Шлам содержит в основном гидроксиды двух- и трехвалентного железа с примесями оксидов хрома, цинка, никеля, меди, кальция и магния. Для удаления из шлама органических веществ и других примесей его предварительно прокаливают при 440±10°С.

При термообработке киже 430°С не достигается полное удаление примесей из шлама, что приводит ферриты к разрушению при спекании. При температуре выше 450°С наблюдается спекание шлама, что требует дробления и измельчения шлама после термообработки и снижает эффективность технологии изготовления ферритов.

Термообработку шлама проводят в течение 10 мин в окислительно-восстановительной среде.

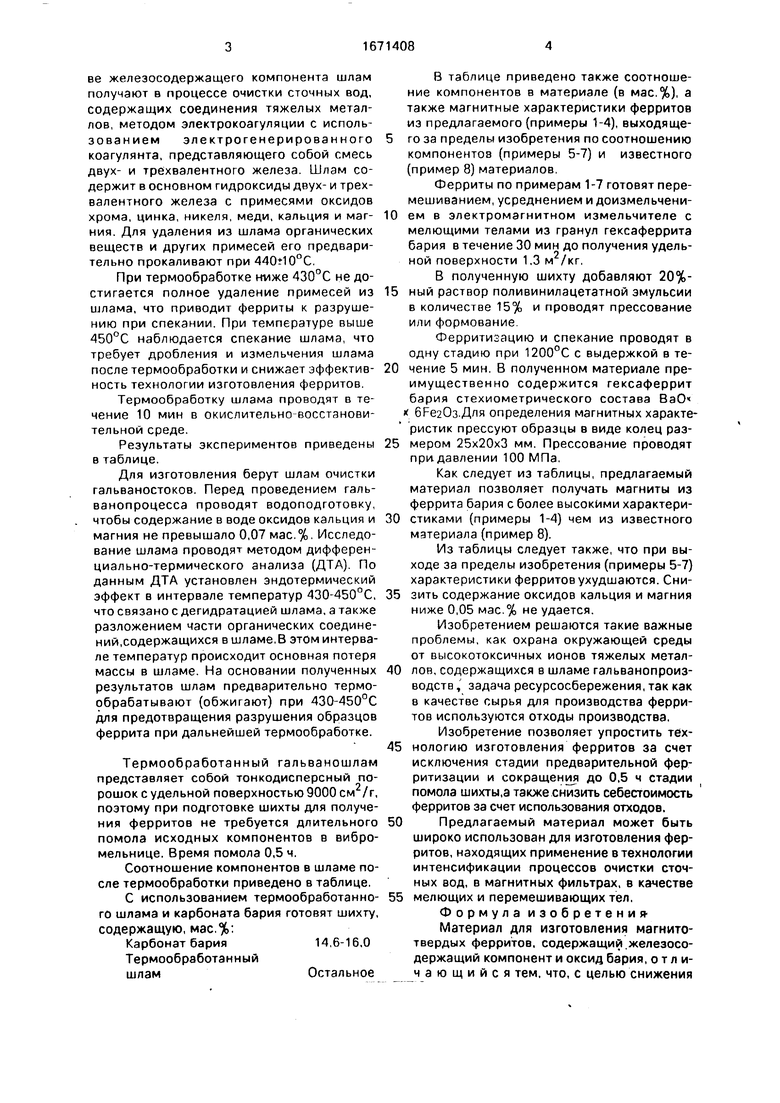

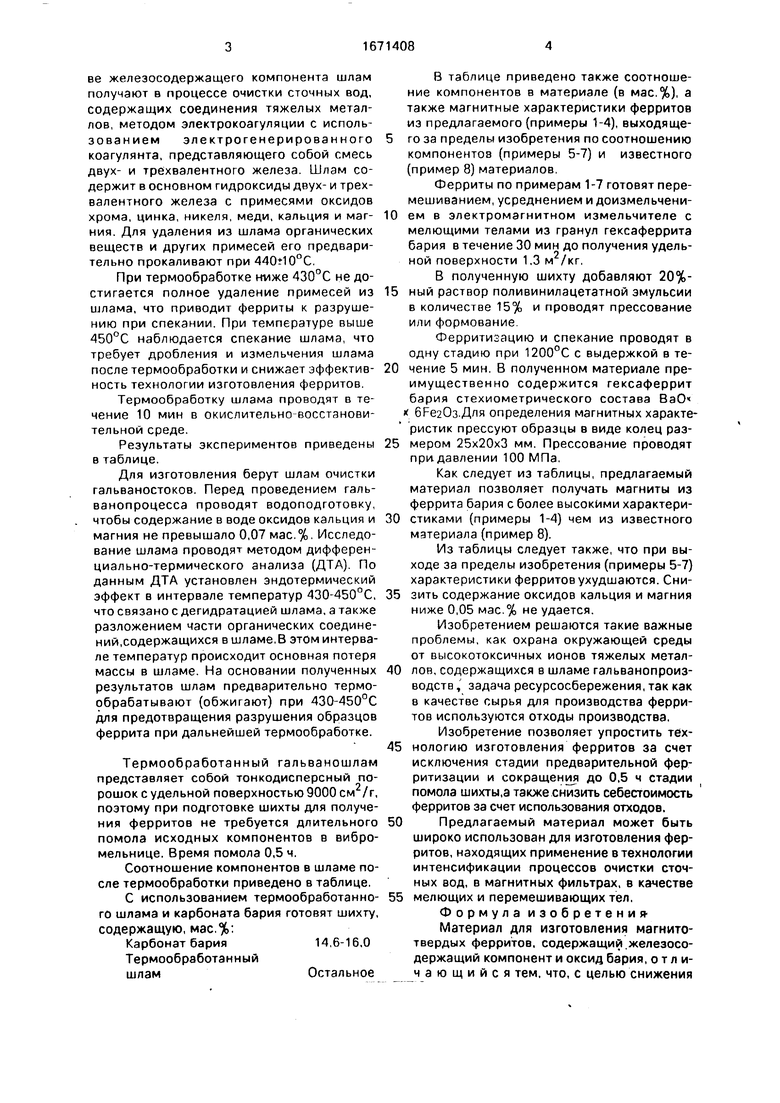

Результаты экспериментов приведены в таблице.

Для изготовления берут шлам очистки гальваностоков. Перед проведением гальванопроцесса проводят водоподготовку, чтобы содержание в воде оксидов кальция и магния не превышало 0,07 мас.%. Исследование шлама проводят методом дифференциально-термического анализа (ДТА). По данным ДТА установлен эндотермический эффект в интервале температур 430-450°С, что связано с дегидратацией шлама, а также разложением части органических соединений,содержащихся в шламе,В этом интервале температур происходит основная потеря массы в шламе. На основании полученных результатов шлам предварительно термо- обрабатывают (обжигают) при 430-450°С для предотвращения разрушения образцов феррита при дальнейшей термообработке.

Термообработанный гальваношлам представляет собой тонкодисперсный порошок с удельной поверхностью 9000 см /г, поэтому при подготовке шихты для получения ферритов не требуется длительного помола исходных компонентов в вибромельнице. Время помола 0,5 ч.

Соотношение компонентов в шламе после термообработки приведено в таблице.

С использованием термообработанно- го шлама и карбоната бария готовят шихту, содержащую, мас.%:

Карбонат бария14,6-16.0

Термообработанный

шламОстальное

В таблице приведено также соотношение компонентов в материале (в мас.%), а также магнитные характеристики ферритов из предлагаемого (примеры 1-4), выходящего за пределы изобретения по соотношению компонентов (примеры 5-7) и известного (пример 8) материалов.

Ферриты по примерам 1-7 готовят перемешиванием, усреднением и доизмельчени0 ем в электромагнитном измельчителе с мелющими телами из гранул гексаферрита бария в течение 30 мин до получения удельной поверхности 1,3 м /кг.

В полученную шихту добавляют 20%5 ный раствор поливинилацетатной эмульсии в количестве 15% и проводят прессование или формование.

Ферритизацию и спекание проводят в одну стадию при 1200°С с выдержкой в те0 чение 5 мин. В полученном материале преимущественно содержится гексаферрит бария стехиометрического состава ВаО к 6Рв20з.Для определения магнитных характеристик прессуют образцы в виде колец раз5 мером 25x20x3 мм. Прессование проводят при.давлении 100 МПа.

Как следует из таблицы, предлагаемый материал позволяет получать магниты из феррита бария с более высокими характери0 стиками (примеры 1-4) чем из известного материала (пример 8).

Из таблицы следует также, что при выходе за пределы изобретения (примеры 5-7) характеристики ферритов ухудшаются. Сни5 зить содержание оксидов кальция и магния ниже 0,05 мас.% не удается.

Изобретением решаются такие важные проблемы, как охрана окружающей среды от высокотоксичных ионов тяжелых метал0 лов, содержащихся в шламе гальванопроизводств , задача ресурсосбережения, так как в качестве сырья для производства ферритов используются отходы производства. Изобретение позволяет упростить тех5 нологию изготовления ферритов за счет исключения стадии предварительной фер- ритизации и сокращения до 0,5 ч стадии помола шихты.а также снизить себестоимость ферритов за счет использования отходов.

0Предлагаемый материал может быть

широко использован для изготовления ферритов, находящих применение в технологии интенсификации процессов очистки сточных вод, в магнитных фильтрах, в качестве

5 мелющих и перемешивающих тел,

Формула изобретения- Материал для изготовления магнито- твердых ферритов, содержащий.железосодержащий компонент и оксид бария, отличающийся тем, что, с целью снижения

себестоимости и упрощения технологии изготовления ферритов, в качестве железосодержащего компонента он содержит шлам очистки сточных вод, полученный при использовании в качестве сорбента гидрокси-

дов железа и термообработанный при 430- 450°С, при следующем соотношении компонентов материала, мас.%:

Оксид бария11,4 12,4

ШламОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИТОТВЕРДЫХ ФЕРРИТОВ | 2009 |

|

RU2416490C2 |

| Композиция для получения магнитотвердых ферритов и способ их получения | 2019 |

|

RU2705155C1 |

| Способ получения замещенного титаном гексаферрита бария | 2021 |

|

RU2764763C1 |

| Способ получения керамического эталона температуры на основе Zn NiFeO ферритов переменного состава | 2023 |

|

RU2825016C1 |

| Способ изготовления бариевого гексагонального феррита СВЧ-диапазона | 1988 |

|

SU1572747A1 |

| СПОСОБ ОБРАБОТКИ МАГНИТОМЯГКОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1997 |

|

RU2135632C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКСИДНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2525394C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ГЕКСАФЕРРИТА СТРОНЦИЯ | 1989 |

|

RU1609340C |

| Способ получения марганец-цинковых ферритов | 1987 |

|

SU1433639A1 |

| Способ изготовления анизотропных гексагональных ферритов типа М | 2018 |

|

RU2705201C1 |

Изобретение относится к материалам для изготовления магнитотвердых ферритов, используемых в различных технологических процессах. Цель изобретения - снижение себестоимости и упрощение технологии изготовления ферритов. Предлагаемый материал содержит 11,4 - 12,4 мас.% оксида бария и остальное термообработанный (при 430 - 450°С) шлам очистки сточных вод. Ферриты из предлагаемого материала обладают остаточной магнитной индукцией 3940 - 3950 Гс и коэрцитивной силой 2300 - 2350 Э. Себестоимость ферритов снижается за счет утилизации высокотоксичных отходов, а технология изготовления упрощается за счет исключения стадии предварительной ферритизации и сокращения длительности полюса. 1 табл.

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ БАРИЕВЫХ ФЕРРИТОВ | 0 |

|

SU192770A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Материал для изготовления ферритов | 1979 |

|

SU909709A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1991-08-23—Публикация

1989-06-14—Подача