Область техники

Изобретение относится к изоляционному элементу, имеющему низкую электропроводность и обеспечивающему электрическую изоляцию электротехнического компонента в высоковольтном диапазоне. Кроме того, изобретение относится к электротехническому компоненту, снабженному таким изоляционным элементом, а также к способу изготовления данного элемента.

Уровень техники

Изоляционные элементы являются важной составляющей электротехнических компонентов и, в частности, трансформаторов, выполняя во время работы компонента функцию изолирования друг от друга двух электрических проводников, находящихся под различными электрическими потенциалами. В результате такой изоляции электромагнитное поле может сформироваться и в самом изоляционном элементе. Чтобы обеспечить эффективное охлаждение обмоток трансформаторов, для их изоляции часто применяют изоляционные элементы, пропитанные трансформаторным маслом.

По различным причинам во многих приложениях и, в особенности, в трансформаторных преобразователях постоянного тока и высокого напряжения (High Voltage Direct Current, HVDC) желательно, чтобы изоляционные материалы не обеспечивали полную изоляцию, но, вместо этого, проявляли низкую, строго нормируемую электропроводность. Чтобы обеспечить общее повышение стойкости изоляции преобразователя к пробою, электропроводность изоляционного элемента может быть, в частности, согласована с электропроводностью трансформаторного масла. В результате использования изоляционного элемента, у которого по сравнению с трансформаторным маслом электропроводность даже повышена, электрическое поле получает возможность в большей степени отводиться в это масло, что позволяет предотвратить образование чрезмерно высоких локальных напряженностей поля в изоляционном элементе. Тем самым понижается нагрузка на твердотельную изоляцию, т.е. можно уменьшить ее изолирующую способность. Уменьшенные размеры (конкретно, уменьшенная толщина) изоляционного элемента в первую очередь означает меньший расход материала и, таким образом, пониженные затраты на изготовление изоляционного элемента. Во-вторых, такой материал, кроме того, занимает в электротехническом компоненте уменьшенный объем, в результате чего данный компонент тоже может быть выполнен с меньшим объемом и с меньшими затратами. Таким образом, в зависимости от типа и предназначения электротехнического компонента весьма желательно, чтобы используемые в нем изоляционные элементы характеризовались заданными значениями электропроводности.

Чтобы во время функционирования электротехнического компонента (например во время запуска преобразователя) обеспечивались строго постоянные условия, электрические свойства изоляционного элемента должны быть как можно более независимыми от температуры. Однако у большинства стандартных изоляционных элементов эта зависимость очень велика.

В документе 2008/119705 А1 описан изоляционный элемент на основе полимерной матрицы. Чтобы обеспечить заданную электропроводность, в полимерный материал внедрены электропроводные частицы.

В частности, для трансформаторов часто применяют изоляционные элементы, содержащие натуральные волокна, например целлюлозу. Данные материалы и в особенности сама целлюлоза проявляют отличные диэлектрические свойства и обеспечивают удовлетворительную стойкость к пробою. В добавление к этому, они весьма доступны, поскольку являются возобновляемым сырьевым ресурсом и поэтому имеют небольшую стоимость. Кроме того, изоляционные элементы, изготовленные из целлюлозы, обладают способностью легко пропитываться трансформаторным маслом.

Материал на основе целлюлозы, в котором заданная электропроводность обеспечивается введением электропроводных частиц, описан в ЕР 0953680 А1. Однако электропроводность этого материала составляет по меньшей мере 2,0 мСм/см, а это значение слишком велико для изоляции многих электротехнических компонентов, причем в особенности для изоляции трансформаторов и трансформаторных преобразователей.

В DE 2934007 описан бумажный или картонный продукт, который содержит внедренный в него металлический наполнитель. Для многих приложений, применяющих электротехнические средства, приведенная в данном документе электропроводность бумаги или картона из-за использования такого наполнителя слишком велика.

В DE 102010041630 А1 описана изоляция трансформатора, выполненная на основе целлюлозы и имеющая определенное электрическое сопротивление, согласованное с электрическим сопротивлением трансформаторного масла посредством использования полупроводящих или неэлектропроводных наночастиц. Для этого наночастицы, диспергированные в целлюлозном материале, покрыты электропроводным полимером. Однако изготовление изоляционного элемента в соответствии с положениями данного документа затруднительно и связано с относительно высокими затратами, поскольку очень большое количество наночастиц вымывается и, следовательно, теряется при проведении необходимого обезвоживания целлюлозы. В добавление к этому, электропроводность такого изоляционного элемента имеет неоднородный характер.

Раскрытие изобретения

Соответственно, задача, на решение которой направлено изобретение, состоит в том, чтобы создать для электротехнического компонента электрическую изоляцию, которая выполняет свою функцию в высоковольтном диапазоне, может быть изготовлена с небольшими затратами и имеет низкую и гомогенно распределенную строго заданную электропроводность.

Для решения этой задачи предлагается изоляционный элемент, охарактеризованный в п. 1 формулы. В дополнение к этому, в п. 14 и п. 16 формулы охарактеризованы соответственно электротехнический компонент, снабженный данным изоляционным элементом, и способ изготовления такого элемента. В зависимых пунктах формулы охарактеризованы предпочтительные варианты осуществления изобретения.

Таким образом, изобретение предлагает изоляционный элемент, имеющий низкую электропроводность, предназначенный для электрической изоляции электротехнического компонента в высоковольтном диапазоне и содержащий натуральные волокна и электропроводные частицы, причем данные частицы имеют электрически неэлектропроводную сердцевину, заключенную в электропроводную или полупроводящую оболочку. В дополнение к этому, в предлагаемом изоляционном элементе содержится катионный полимер.

Катионный полимер позволяет обеспечить низкую электропроводность, распределенную гомогенным образом внутри изоляционного элемента, конкретно, низкую электропроводность, которая равномерно распределена по толщине данного элемента. Для этого желательно гомогенным образом распределить в изоляционном элементе электропроводные частицы и/или катионный полимер. Желательно обеспечить гомогенное распределение по толщине изоляционного элемента и, предпочтительно, по всему объему данного элемента.

Целесообразно использовать такой изоляционный элемент в высоковольтном диапазоне, однако, он может быть применен также и для изоляции при более низких напряжениях. С высоковольтным диапазоном обычно соотносят напряжения переменного и постоянного тока, имеющие эффективные значения по меньшей мере 1000 В и 1500 В соответственно. Изоляционный элемент желательно сконфигурировать так, чтобы он обеспечивал электрическую изоляцию при любых напряжениях ниже 100 кВ, а в особенно предпочтительном варианте составляющих по меньшей мере 350 кВ.

Изоляционный элемент и, в том числе, натуральные волокна желательно пропитать маслом, в особенности трансформаторным. В таком варианте данный элемент, содержащий масло, в особенности трансформаторное, может быть использован непосредственно в соответствующем электротехническом приложении. Для многих таких приложений и, конкретно, для применения в трансформаторах, причем в особенности в трансформаторных преобразователях HVDC, изоляционный элемент, пропитанный маслом (в частности трансформаторным), предпочтительно имеет электропроводность по меньшей мере 1×10-16 См/м, более предпочтительно по меньшей мере 1×10-14 См/м, еще более предпочтительно по меньшей мере 1×10-12 См/м. Максимальная предпочтительная электропроводность равна 1×10-7 См/м, более предпочтительно 1×10-8 См/м (электропроводность в масле измеряется в соответствии со стандартом IEC 60093, второе издание, 1.01.1980). Применение электропроводных частиц, которые имеют неэлектропроводную сердцевину, заключенную в электропроводную или полупроводящую оболочку, позволяет точно задать электропроводность изоляционного элемента и, конкретно, привести ее в соответствие с приведенными выше предпочтительными значениями.

Изоляционный элемент может быть выполнен однослойным или иметь большее количество слоев, каждый из которых содержит натуральные волокна, а также электропроводные частицы и катионный полимер. Индивидуальные слои желательно соединить друг с другом. Если изоляционный элемент имеет по меньшей мере два слоя, желательно, чтобы электропроводные частицы и/или катионный полимер были гомогенно распределены по меньшей мере в одном слое, а желательно - в каждом слое. Предпочтительно гомогенное распределение по толщине по меньшей мере одного слоя, а более предпочтительно - по толщине каждого слоя.

В процессе изготовления изоляционного элемента катионный полимер в предпочтительном варианте используется в количестве, соответствующем 0,1-10 масс. %, более предпочтительно 0,2-2 масс. %, а в самом предпочтительном варианте 0,5-1,0 масс. % от суммарной массы изоляционного элемента в сухом состоянии. Если используются указанные количества катионного полимера, изготовление изоляционного элемента становится особенно простым.

В контексте изобретения термин "в сухом состоянии" по отношению к изоляционному элементу означает, что данный элемент содержит воду в количестве 1 масс. % или менее от его суммарной массы. Измерение содержания воды проводятся в соответствии со стандартом IEC 60814, второе издание, 29.08.1997. В этом измерении используют нагреватель Metrohm 774 в комбинации с кулонометром 831 KF.

В предпочтительном варианте электропроводные частицы составляют 1-30 масс. %, более предпочтительно 4-30 масс. %, еще более предпочтительно 8-30 масс. %, наиболее предпочтительно 10-30 масс. % от суммарной массы изоляционного элемента в сухом состоянии. Эти количества частиц позволяют задать значения электропроводности в масле, конкретно, в интервалах 1×10-16-1×10-8 См/м, 1×10-14-1×10-8 См/м и 1×10-12-1×10-8 См/м, особенно важных для приложений, связанных с трансформаторами (включая трансформаторные преобразователи). Если электропроводные частицы использованы в количестве по меньшей мере 10 масс. %, основным фактором, определяющим электропроводность, являются уже они, а не волокна, что можно объяснить эффектом инфильтрации частиц. В таком варианте электропроводность изоляционного элемента может быть строго задана посредством соответствующего выбора частиц, причем от их концентрации она фактически не зависит. Кроме того, при более высоких содержаниях частиц электропроводность изоляционного элемента фактически не зависит и от температуры. В случае концентрации частиц в интервале 10-25 масс. %, предпочтительно 10-20 масс. %, более предпочтительно 10-18 масс. %, еще более предпочтительно 10-16 масс. %, в самом предпочтительном варианте 10-15 масс. % от суммарной массы изоляционного элемента в сухом состоянии, можно при минимальном расходе частиц получить однозначно заданную электропроводность изоляционного элемента, фактически не зависящую от концентрации частиц и от температуры. Так можно понизить общие затраты на изоляционный элемент, поскольку у него в обычной ситуации наиболее дорогостоящей составляющей являются именно частицы.

Оптимальный эффект инфильтрации можно наблюдать, когда электропроводные частицы имеют форму типа пластинок. Используя такую конфигурацию электропроводных частиц, можно уменьшить требуемое количество данных частиц в изоляционном элементе.

Натуральные волокна желательно получать из древесины и/или из однолетних растений, в частности из хлопка. В порядке альтернативы или дополнительно, могут использоваться волокна на основе манильской пеньки, джута, конопли, сизаля и/или бумажной макулатуры.

Желательно, чтобы натуральные волокна составляли по меньшей мере 60 масс. %, предпочтительно по меньшей мере 80 масс. % от суммарной массы изоляционного элемента в сухом состоянии. При этом условии затраты на его изготовление невелики, причем такой элемент можно легко пропитать трансформаторным маслом.

Желательно, чтобы электропроводная или полупроводящая оболочка в каждом случае полностью заключала в себе сердцевину частиц. Целесообразно выполнить оболочку на основе неорганического материала. В предпочтительном варианте оболочка электропроводных частиц содержит металл, а более предпочтительно - оксид металла. Частицы, оболочка которых содержит металл, в особенности оксид металла, облегчают придание изоляционному элементу заданной электропроводности. В дополнение к этому, такая частица проще в изготовлении, а также более стабильна. Данным оксидом может быть, например, оксид олова, цинка, сурьмы, а также диоксид титана, циркония, индия, кремния или, например, смесь индивидуальных оксидов из перечисленного перечня. Целесообразно добавить к оксиду металла инородный атом. Надлежащие выбор и количество таких атомов позволяют строго согласовать электропроводность изоляционного элемента с желаемым значением. К возможным добавляемым атомам в данном контексте относятся, например, галлий, алюминий, индий, таллий, германий, олово, фосфор, мышьяк, сурьма, селен, теллур и/или фтор.

Желательно выбрать для электропроводных частиц размер, не превышающий 200 мкм, а еще более желательно - не превышающий 100 мкм или даже 60 мкм, а с другой стороны интервала равный по меньшей мере 2 мкм. Было показано, что электропроводность можно задать особенно точно, используя частицы с размером в этих интервалах в сочетании с катионным полимером. Толщина электропроводных частиц, в частности, когда им придана форма типа пластинок, предпочтительно составляет 0,3-4 мкм, а еще лучше 0,5-3 мкм.

Размер частиц и его распределение могут быть определены различными общепринятыми способами. Однако применительно к изобретению предпочтительно использовать стандартный способ на основе рассеяния лазерного излучения с применением аппаратуры Malvern Mastersizer 2000, АРА2000 (фирма Malvern Instruments Ltd., Великобритания). Преимущество данного способа состоит в том, что в стандартных условиях размер частиц и его распределение можно определять одновременно.

Размер частиц, а также их индивидуальная толщина могут быть определены посредством изображений, полученных сканирующим электронным микроскопом. На этих изображениях данный размер и геометрическую толщину частиц можно определить путем непосредственного измерения. Для определения усредненных значений индивидуально исследуют по меньшей мере тысячу частиц и усредняют полученные результаты.

Желательно, чтобы сердцевина электропроводных частиц состояла из минерального материала. В предпочтительном варианте сердцевина содержит естественную или синтетическую слюду. Однако он может содержать также карбонат кальция, мел, тальк, бентонит, каолин, стекло, диоксид титана, диоксид кремния (SiO2), серицит или оксид алюминия (Al2O3). Электропроводные частицы, содержащие слюду, имеют повышенную стабильность, причем на них легче нанести покрытие.

В особенно предпочтительном варианте осуществления электропроводные частицы являются продуктом, выпускаемым фирмой Merck (Германия) под торговым наименованием Minatec® 51 СМ и/или Minatec® 31 СМ. Могут применяться также продукты Minatec® 40 CM, Minatec® 60 или Minatec® 42 СМ.

При выборе катионного полимера предпочтение следует отдать полиэтиленимину и/или катионному крахмалу. Однако катионным полимером может быть также полиакриламид, хлорид полидиаллилдиметиламмония, поливиниловый спирт, полиэфирная эпоксидная смола, поливиниламин, полиэтиленоксид, дициандиамид-формальдегид, полиамидоамин, полиаминоамид-эпихлоргидрин или полиамидная эпоксидная смола.

В варианте изобретения в материале из натуральных волокон целлюлоза составляет по меньшей мере 50 масс. %, предпочтительно по меньшей мере 70 масс. %, например 70-99 масс. %, от суммарной массы натуральных волокон в сухом состоянии.

В контексте изобретения термин "в сухом состоянии" по отношению к натуральным волокнам означает, что данные волокна содержат воду в количестве 1 масс. % или менее от их суммарной массы. Измерение содержания воды проводятся в соответствии со стандартом ISO 4119, второе издание, 1.06.1995.

В добавление к натуральным волокнам, изоляционный элемент может содержать также микро- и/или наноразмерную целлюлозу. Конечно, наравне с натуральными волокнами, в системе может присутствовать любое число других материалов. Так, в изоляционном элементе в добавление к натуральным волокнам могут находиться, например, полиолефины (в частности полиэтилен), полисульфон, полиэфирная смола, керамика, арамид, политетрафторэтилен, амилоза, амилопектин, крахмал, альгин, пектин, каррагенан, мука из семян рожечника, ксантан, паста из гуараны, агар, фурцелларан, карбоксиметилцеллюлоза и/или экстракт тамаринда.

Предпочтителен изоляционный элемент в виде бумаги, а также текстильного или бумажного картона.

Кроме того, изобретение относится к электротехническому компоненту, предназначенному для работы в высоковольтном диапазоне и содержащему изоляционный элемент с описанной выше структурой. Данным компонентом может быть, в частности, трансформатор, такой как трансформаторный преобразователь HVDC.

Изобретение относится также к способу изготовления изоляционного элемента, структура которого описана выше. Предлагаемый способ включает по меньшей мере следующие операции:

- смешивают натуральные волокна с электропроводными частицами, имеющими неэлектропроводную сердцевину, заключенную в электропроводную или полупроводящую оболочку, и

- обезвоживают натуральные волокна, смешанные с электропроводными частицами.

Дополнительно способ включает операцию примешивания катионного полимера в натуральные волокна (до их обезвоживания). Эта операция может быть проведена до, после или во время смешивания натуральных волокон с электропроводными частицами.

Краткое описание чертежей

Далее, со ссылками на чертежи, описаны предпочтительные варианты осуществления изобретения, которые выполняют только разъяснительные функции, т.е. им не следует приписывать ограничительный характер.

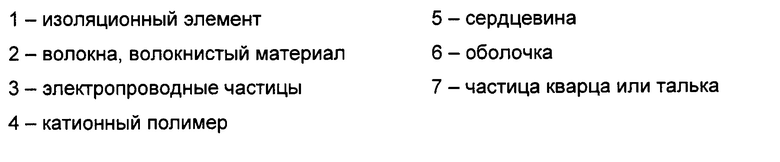

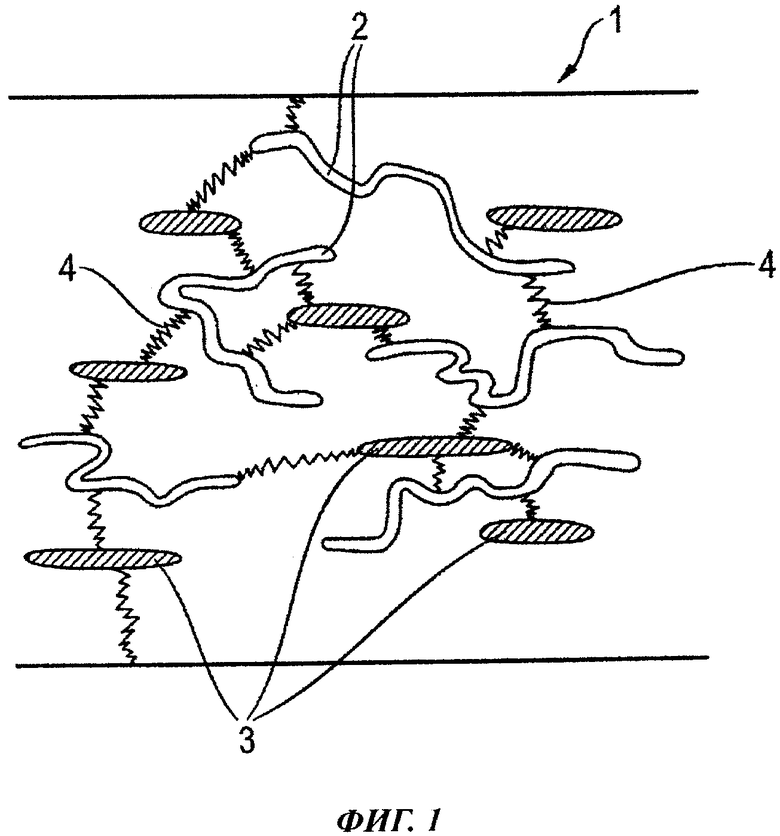

На фиг. 1 схематично представлен, в сечении, первый изоляционный элемент согласно изобретению, выполненный с относительно небольшой добавкой электропроводных частиц.

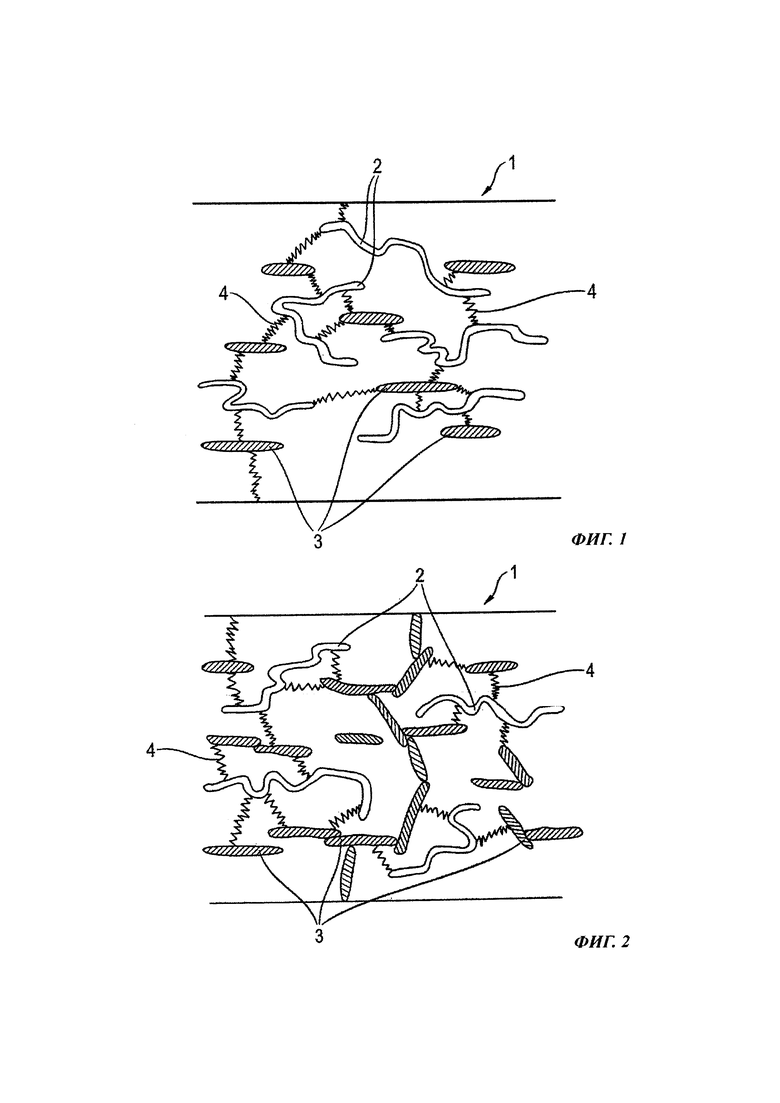

На фиг. 2 схематично представлен, в сечении, второй изоляционный элемент согласно изобретению, в котором добавка электропроводных частиц увеличена по сравнению с материалом по фиг. 1.

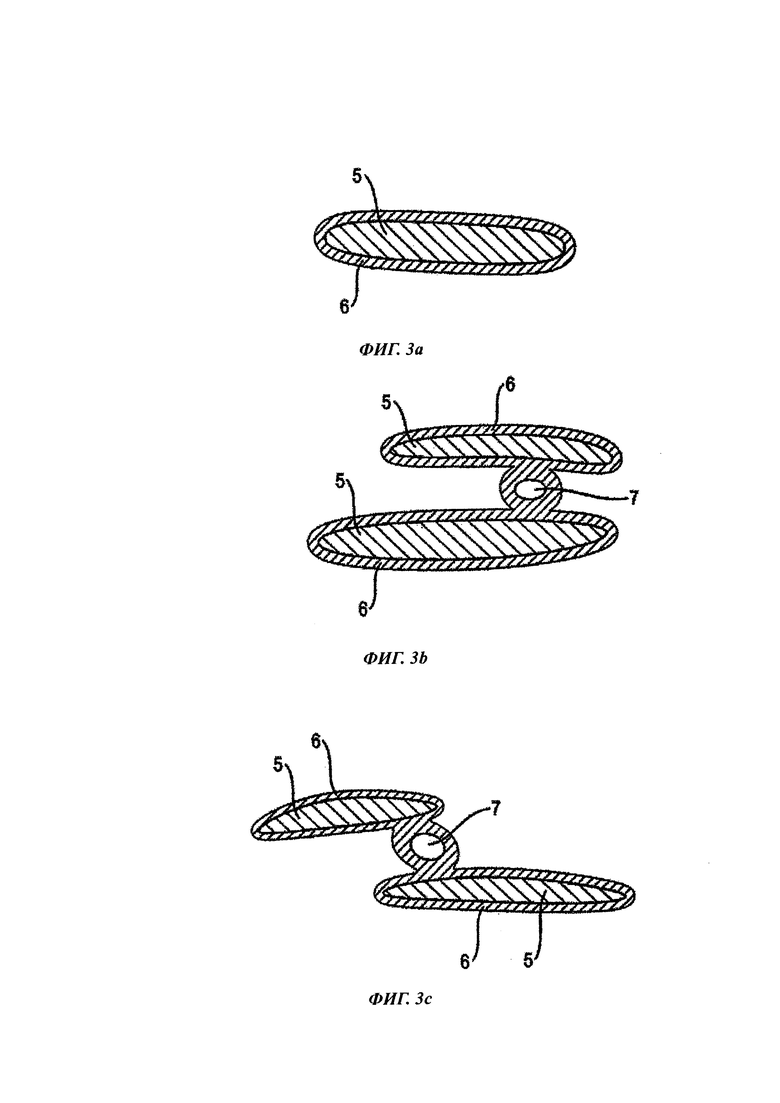

На фиг. 3а, 3b и 3c показаны, в сечении, электропроводные частицы.

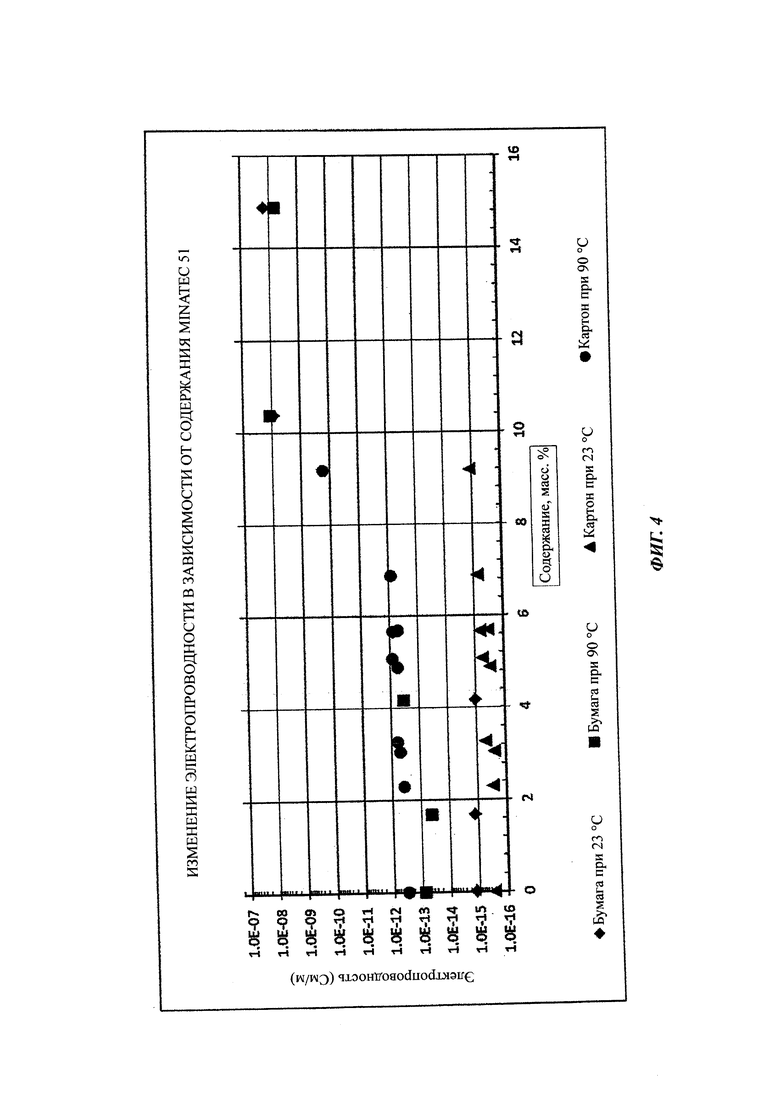

На фиг. 4 приведен график, иллюстрирующий соотношение между электропроводностью изоляционного элемента, выполненного согласно изобретению, и содержанием в нем электропроводных частиц.

Осуществление изобретения

Далее будет описан способ, которым изготавливают предпочтительный вариант изоляционного элемента 1 согласно изобретению, предназначенного для обеспечения электрической изоляции электротехнического компонента в высоковольтном диапазоне. На фиг. 1 и 2 схематично представлены, в сечении, изоляционные элементы 1 этого типа, отличающиеся друг от друга разными количествами добавленных электропроводных частиц 3.

В данном варианте в волокнах 2 натурального происхождения, использованных для изготовления материала 1 из рассматриваемого примера, содержание целлюлозы составляет по меньшей мере 60% (в идеальном случае 70-99%) от суммарной массы натуральных волокон в сухом состоянии. Целлюлозу получают, например, из натуральных волокон 2, в частности из древесины, или из однолетнего растения, в частности из хлопка. Чтобы для дальнейшей обработки волокна 2 имели перемолотую форму, их измельчают. Стойкость волокон к обезвоживанию, измеренная на приборе Шоппер-Риглера, составляет 10-80 SR (в предпочтительном варианте 25-35 SR). Усредненная взвешенная длина исходных волокон, т.е. натуральных волокон 2, предпочтительно составляет 0,6-6,0 мм, более предпочтительно 0,9-2,2 мм. Сопротивление обезвоживанию определяли в соответствии со стандартом ISO 5267-1, второе издание, 1.03.1991. Длину волокон определяли в соответствии со стандартом TAPPI Т271, рт-91, 1991.

Измельченные волокна 2 суспендируют в воде и примешивают к ним добавку в виде катионного полимера, например в виде катионных форм таких соединений, как крахмал, полиэтиленимин, полиакриламид, хлорид полидиаллилдиметиламмония или поливиниловый спирт. Введение добавки должно происходить, в основном, при плотности волокнистого материала 0,1-10 масс. %, предпочтительно 0,5-1,0 масс. %. Использование катионного полимера позволяет обеспечить во внутреннем объеме изоляционного элемента 1 гомогенное распределение низкой электропроводности.

В предпочтительном примере полиэтиленимин (Polymin® SK фирмы BASF) использован в количестве, соответствующем доле 0,5-1,0% сухого вещества в суммарной массе изоляционного элемента 1 в сухом состоянии.

В другом варианте способа изготовления в суспензию, состоящую из волокон 2 и катионного полимера, добавляют электропроводные частицы 3, имеющие неэлектропроводную сердцевину, заключенную в электропроводную или полупроводящую оболочку. Она представляет собой минеральный наполнитель, например карбонат кальция, мел, тальк, бентонит, но особенно предпочтительна слюда. Электропроводный или полупроводящий наружный слой предпочтительно содержит оксид олова, цинка, индия, титана, циркония, кремния и/или сурьмы. Желательно, чтобы данный слой составлял 20-60 масс. % от суммарной массы индивидуальной электропроводной частицы 3. Соответственно, доля минерального наполнителя частицы 3 в этой суммарной массе равна 40-80 масс. %.

Размер электропроводной частицы 3 выбирают в интервале 2-200 мкм, но предпочтительное значение равно 100 мкм или менее, более предпочтительно даже 60 мкм или менее, но желательно, чтобы он был не меньше 2 мкм. Непосредственно в минеральном наполнителе предпочтительное содержание золы составляет 99,5%. Размер частиц и его распределение могут быть определены различными специализированными методами. Однако в контексте изобретения предпочтительно использовать стандартный метод на основе рассеяния лазерного излучения с применением аппаратуры Malvern Mastersizer 2000, АРА2000 (фирмы Malvern Instruments Ltd., Великобритания). Преимущество данного способа состоит в том, что размер частиц и его распределение можно в стандартных условиях определять одновременно.

Размер частиц, а также их индивидуальная толщина могут быть определены посредством изображений, полученных сканирующим электронным микроскопом. На этих изображениях данный размер и геометрическую толщину частиц можно определить путем непосредственного измерения. Для определения усредненных значений индивидуально исследуют по меньшей мере тысячу частиц и усредняют полученные результаты.

В предпочтительном варианте, приведенном в качестве примера, электропроводные частицы 3 являются продуктом фирмы Merck, (Германия), имеющим наименование Minatec® 31 СМ (см. фиг. 3a) или Minatec® 51 СМ (см. фиг. 3a). Для этих продуктов размер частицы 3 составляет соответственно 2-15 мкм и 10-60 мкм. Доля наружного слоя 6, состоящего из оксида сурьмы, составляет 38-54 масс % в случае Minatec® 31 СМ и 21-36 масс % в случае Minatec® 51 СМ. Таким образом, на неэлектропроводную сердцевину 5, состоящую из слюды, приходится 46-62 масс % в случае Minatec® 31 СМ и 64-79 масс % в случае Minatec® 51 СМ.

В порядке альтернативы или дополнительно, могут быть использованы электропроводные частицы 3, каждая из которых содержит две частицы слюды, покрытые электропроводным слоем, конкретно, наружным слоем (оболочкой) 6 и дополнительно соединенные одна с другой частицей 7 кварца или талька. В идеальном варианте в электропроводном слое 6 этих частиц 3 содержится оксид сурьмы. Электропроводные частицы, соответствующие продуктам, выпускаемым фирмой Merck (Германия) под торговыми наименованиями Minatec® 40 СМ (см. фиг. 3b) и Minatec® 60 CM (см. фиг. 3b), включают в себя частицу 7 кварца, а электропроводные частицы продукта, выпускаемого этой же фирмой под торговым наименованием Minatec® 42 СМ (см. фиг. 3c) включают в себя частицу 7 талька.

Во время следующей технологической операции волокна 2, суспендированные в воде и смешанные с катионным полимером 4 и с электропроводными частицами 3, обезвоживают посредством сита. Все еще остающуюся в волокнах 2 воду удаляют, приложив давление, во время следующей операции.

В результате обезвоживания суспензии, в которой натуральные волокна 2, катионный полимер 4 и электропроводные частицы 3 составляют соответственно 60-94%, 0,8-1,2% и 5,2-39,2%, формируется однослойная микроструктура. В предпочтительном варианте изоляционный элемент 1 в конце концов оказывается сформированным из менее 10, предпочтительно из менее 8, наиболее предпочтительно из 1-7 этих индивидуальных слоев. Такие слои можно превратить в толстый текстильный или бумажный картон посредством прокатки посредством форматирующего валка до толщины, которая в случае исходного влажного состояния с содержанием воды 50-90% составляет 50 мм.

Во время операции обезвоживания волокон, не ограничиваясь только давлением, применяют также нагрев до 50-160°C.

После обезвоживания волокна 2, смешанные с катионным полимером 4 и с электропроводными частицами 3, приобретают форму бумаги, текстильного картона или бумажного картона и предпочтительно имеют поверхностную плотность (массу на единицу площади) 20-12000 г/м2. В предпочтительном варианте поверхностная плотность текстильного картона лежит в интервале, ограниченном, с одной стороны, 225 г/м2, а с другой - значением, не превышающим 600 г/м2, поверхностная плотность бумажного картона равна 600-12000 г/м2, а поверхностная плотность бумаги составляет менее 225 г/м2.

Во время следующей технологической операции толщину листового обезвоженного волокнистого материала 2 можно увеличить адгезивным методом, доведя ее до 500 мм. Основой адгезива может быть, например, полиэфирная смола, казеин или микроразмерная/наноразмерная целлюлоза. Подобным образом можно придать волокнистому материалу 2, смешанному с электропроводными частицами 3 и с катионным полимером 4, любую форму, структурированную трехмерным образом, в ходе операции прессования. В таком варианте данный материал высушивают уже после завершения процесса формообразования.

Количество электропроводных частиц 3 выбирают так, чтобы в обезвоженном изоляционном элементе 1 их содержание составляло 1-30 масс. %, предпочтительно 4-30 масс. %, более предпочтительно 8-30 масс. %, а в наиболее предпочтительном варианте 10-30 масс. % от суммарной массы элемента 1 в сухом состоянии. Такие количества частиц позволяют задать электропроводность в масле в интервалах 1×10-16-1×10-8 См/м, 1×10-14-1×10-8 См/м и 1×10-12-1×10-8 См/м, особенно важных в приложениях, использующих трансформаторные преобразователи. Эксперименты, результаты которых приведены на фиг. 4, показали, что при содержании электропроводных частиц 3 существенно менее 10 масс. %, а в особенности менее 6 масс. %, электропроводность изоляционного элемента 1 в масле лишь незначительно повышается по сравнению с вариантом, вообще не использующим частицы 3. При повышении содержания электропроводных частиц 3 от примерно 6 масс. % до примерно 10 масс. % электропроводность сухого изоляционного элемента 1, пропитанного маслом, повышается от значения, лежащего в интервале 1×10-16-1×10-11 См/м, до значения, лежащего в интервале 1×10-9-1×10-7 См/м, конкретно до примерно 1×10-8 См/м. При дальнейшем повышении концентрации электропроводных частиц 3 в изоляционном элементе 1 до уровня выше 10 масс. % его электропроводность постоянно находится в интервале 1×10-9-1×10-7 См/м, составляя, например, около 1×10-8 См/м. Значения электропроводности в масле, приведенные на фиг. 4, измеряли для изоляционного элемента 1, сконфигурированного в одном случае в виде бумаги, а в другом - в виде бумажного картона. В обоих случаях значения электропроводности в масле измеряли при температурах 23°C и 90°C в соответствии со стандартом IEC 60093, второе издание, 1.01.1980.

Эффект, заключающийся в том, что слишком маленькие количества частиц незначительно влияют на электропроводность, которая начинает повышаться только при превышении определенной концентрации частиц, а затем приобретает приблизительно постоянное значение, может быть объяснен, в частности, с помощью фиг. 1 и 2.

При очень низкой концентрации электропроводных частиц 3 в изоляционном элементе 1, как это показано на фиг. 1, они однородным образом введены между индивидуальными волокнами 2 и слабо контактируют каким-либо образом одна с другой. В данном случае определяющим фактором для электропроводности изоляционного элемента 1 являются волокна 2, т.е. эта электропроводность приблизительно соответствует электропроводности такого же элемента, но без электропроводных частиц 3.

С заметным увеличением концентрации частиц 3 выше примерно 6 масс. % они начинают приходить в контакт друг с другом (см. фиг. 2). В результате повышение электропроводности изоляционного элемента 1 задается именно частицами 3. Выше определенной концентрации они образуют многочисленные цепочки, состоящие из частиц, приведенных в контакт друг с другом, причем эти цепочки проходят от верхней стороны материала 1 до его нижней стороны. Таким образом, создается эффект инфильтрации. Дальнейшее повышение концентрации частиц больше не приводит к дополнительному увеличению электропроводности материала 1, и, вместо этого, образуется состояние типа насыщения.

Чтобы, используя как можно меньшее количество частиц, получить электропроводность изоляционного элемента 1 в интервале 1×10-16-1×10-7 См/м, а в особенности в интервале 1×10-14-1×10-9 См/м, важном для многих приложений, необходимо выбрать концентрацию частиц, составляющую 1-30 масс. %, предпочтительно 4-30 масс. %, более предпочтительно 8-30 масс. %, а еще более предпочтительно 10-30 масс. %.

В проведенных экспериментах неожиданно оказалось, что электропроводность изоляционного элемента 1 при концентрации частиц 3, превышающей примерно 10 масс. %, фактически не зависит от температуры. Это тоже можно объяснить преобладающим влиянием не волокон 2, которые подвергаются более сильному воздействию температуры, а частиц 3, определяющих (при превышении данного порога их концентрации) электропроводность материала 1.

В особенно предпочтительном варианте изоляционного элемента 1 предлагается следующий состав, выраженный для каждого компонента в масс. % от суммарной массы данного материала 1 в сухом состоянии:

- Minatec® 51 СМ - 10 масс. %,

- катионный полимер 4-1 масс. %,

- вода - 0,5-1 масс. % и

- натуральные волокна 2 - 88,0-88,5 масс. %.

В натуральных волокнах 2 в данном случае 70-99,5 масс. % от их суммарной массы представляют собой чистую целлюлозу, 0,5-20 масс. % (предпочтительно 15 масс. %) от их суммарной массы представляют собой гемицеллюлозу, а 0-19,5 масс. % (предпочтительно 3-5 масс. %) от их суммарной массы представляют собой лигнин.

Конечно, представленное в данном документе изобретение не ограничено его описанными вариантами и может быть реализовано в виде многочисленных модификаций. Например, изоляционный элемент 1 не обязательно должен быть составной частью трансформаторного преобразователя, его можно использовать также для изоляции других электротехнических компонентов, например компенсирующих дросселей или регуляторов фазы. В случае трансформатора не обязательно, чтобы он был маслонаполненным. Например, элемент 1, выполненный согласно изобретению, безусловно, может быть использован и в трансформаторах с элегазовой изоляцией. Приемлемы также и многие другие модификации.

Перечень обозначений

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОВОЛЬТНЫЙ ПРОХОДНОЙ ИЗОЛЯТОР | 2006 |

|

RU2406174C2 |

| ВОДОПОГЛОЩАЮЩИЕ ПОЛИМЕРНЫЕ ЧАСТИЦЫ | 2010 |

|

RU2563654C2 |

| БУМАГА КАБЕЛЬНАЯ ПОЛУПРОВОДЯЩАЯ ДЛЯ ЭКРАНИРОВАНИЯ ИЗОЛЯЦИИ СИЛОВЫХ КАБЕЛЕЙ | 1998 |

|

RU2157436C2 |

| КОМПОЗИТНАЯ СИСТЕМА ТЕПЛОИЗОЛЯЦИИ | 2012 |

|

RU2582528C2 |

| КОМПАКТНЫЙ СУХОЙ ТРАНСФОРМАТОР С ЭЛЕКТРИЧЕСКОЙ ОБМОТКОЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОЙ ОБМОТКИ | 2017 |

|

RU2711349C1 |

| УСОВЕРШЕНСТВОВАННЫЕ БРОНЕПРОВОЛОКИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КАБЕЛЕЙ | 2006 |

|

RU2320041C1 |

| ИЗОЛЯЦИОННЫЙ ЭЛЕМЕНТ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИИ В ВЫСОКОВОЛЬТНОМ ДИАПАЗОНЕ | 2013 |

|

RU2624324C2 |

| ВЫСОКОВОЛЬТНЫЙ ПРОХОДНОЙ ИЗОЛЯТОР | 2005 |

|

RU2378726C2 |

| ЦЕЛЛЮЛОЗНЫЙ МАТЕРИАЛ С ПРОПИТКОЙ И ПРИМЕНЕНИЕ ЭТОГО ЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА | 2014 |

|

RU2637554C2 |

| СИНТЕТИЧЕСКАЯ ИЗОЛЯЦИЯ С МИКРОПОРИСТОЙ МЕМБРАНОЙ | 2004 |

|

RU2357865C2 |

Изобретение относится к изоляционному элементу (1), имеющему низкую электропроводность и предназначенному для электрической изоляции электротехнического компонента в высоковольтном диапазоне. Элемент (1) содержит натуральные волокна (2) и электропроводные частицы (3), имеющие неэлектропроводную сердцевину (5), заключенную в электропроводную или полупроводящую оболочку (6). Кроме того, в элементе (1) содержится катионный полимер (4), при этом размер электропроводных частиц (3) лежит в интервале 2-200 мкм, предпочтительно в интервале 2-100 мкм. Изобретение обеспечивает точную регулировку электрической проводимости изоляционного элемента. 3 н. и 12 з.п. ф-лы, 4 ил.

1. Изоляционный элемент (1), имеющий низкую электропроводность, предназначенный для электрической изоляции электротехнического компонента в высоковольтном диапазоне и содержащий:

- волокнистый материал (2) из натуральных волокон;

- электропроводные частицы (3); и

- катионный полимер (4),

отличающийся тем, что электропроводные частицы (3) имеют неэлектропроводную сердцевину (5), заключенную в электропроводную или полупроводящую оболочку (6), а размер электропроводных частиц (3) лежит в интервале 2-200 мкм, предпочтительно в интервале 2-100 мкм.

2. Элемент (1) по п. 1, в котором катионный полимер (4) составляет 0,1-10 масс. %, предпочтительно 0,2-2 масс. %, более предпочтительно 0,5-1,0 масс. % от суммарной массы элемента (1) в сухом состоянии.

3. Элемент (1) по п. 1 или 2, в котором электропроводные частицы (3) составляют 1-30 масс. %, предпочтительно 4-30 масс. %, более предпочтительно 8-30 масс. %, наиболее предпочтительно 10-30 масс. % от суммарной массы элемента (1) в сухом состоянии.

4. Элемент (1) по любому из предыдущих пунктов, в котором материал (2) из натуральных волокон составляет по меньшей мере 60 масс. %, предпочтительно по меньшей мере 80 масс. % от суммарной массы элемента (1) в сухом состоянии.

5. Элемент (1) по любому из предыдущих пунктов, в котором оболочка (6) электропроводных частиц (3) содержит металл.

6. Элемент (1) по п. 5, в котором указанная оболочка (6) содержит металлический оксид, к которому предпочтительно прибавлен инородный атом.

7. Элемент (1) по любому из предыдущих пунктов, в котором сердцевина (5) электропроводных частиц (3) содержит естественную или синтетическую слюду.

8. Элемент (1) по п. 7, в котором электропроводные частицы (3) представляют собой продукты Minatec® 51 CM или Minatec® 31 CM.

9. Элемент (1) по любому из предыдущих пунктов, в котором катионный полимер (4) представляет собой полиэтиленимин или катионный крахмал.

10. Элемент (1) по любому из предыдущих пунктов, в котором в материале (2) из натуральных волокон целлюлоза содержится в количестве по меньшей мере 70 % от суммарной массы материала (2) из натуральных волокон в сухом состоянии.

11. Элемент (1) по любому из предыдущих пунктов, в котором материал (2) из

натуральных волокон получен из древесины и/или из однолетних растений, в частности из хлопка.

12. Элемент (1) по любому из предыдущих пунктов, в котором материал (2) из натуральных волокон пропитан маслом, предпочтительно трансформаторным маслом, а элемент имеет электропроводность в интервале 1х10–16–1х10–7 См/м, предпочтительно 1х10–14–1х10–9 См/м.

13. Электротехнический компонент для высоковольтного диапазона, содержащий изоляционный элемент (1), выполненный согласно любому из предыдущих пунктов.

14. Компонент по п. 13, представляющий собой трансформатор, в частности трансформаторный преобразователь HVDC.

15. Способ изготовления изоляционного элемента (1), выполненного согласно любому из пп. 1-12, включающий по меньшей мере следующие технологические операции:

- смешивают материал (2) из натуральных волокон с электропроводными частицами (3);

- примешивают к материалу (2) из натуральных волокон катионный полимер (4) и

- после примешивания обезвоживают материал (2) из натуральных волокон, смешанный с электропроводными частицами (3),

отличающийся тем, что электропроводные частицы (3) имеют неэлектропроводную сердцевину (5), заключенную в электропроводную или полупроводящую оболочку (6), а размер электропроводных частиц (3) лежит в интервале 2-200 мкм, предпочтительно в интервале 2-100 мкм.

| WO 2014154478 A1, 02.10.2014 | |||

| WO 20110036635 A1, 13.01.2011 | |||

| СИСТЕМА ВЫСОКОВОЛЬТНОЙ ИЗОЛЯЦИИ | 2001 |

|

RU2279727C2 |

Авторы

Даты

2019-11-07—Публикация

2016-02-11—Подача