Изобретение относится к области целлюлозно-бумажной промышленности и может быть использовано для сушки всех видов бумаги промышленного назначения массой 1 м2 до 400 г, всех видов картона массой до 500 г/м2, а также сушки всех видов целлюлозных волокон, отливаемых на пресспате, массой до 700 г/м2.

Изобретение не имеет аналогов скоростной сушки пористых материалов как в отечественной, так и в зарубежной промышленности.

В настоящее время все большее внимание уделяется производству изделий из тонких видов бумаги массой от 10 до 40 г/м2. В связи с этим вопросы повышения производительности бумагоделательных машин и роста скорости сушки бумаги являются чрезвычайно актуальными для удовлетворения растущего спроса на подобные изделия.

Главным тормозом повышения производительности на бумагоделательной машине является сушильная часть. Поэтому, как правило, в настоящее время на скоростных машинах бумага изготавливается с минимальной массой 1 м2: салфеточная - 16-22 г/м2, фруктовая - 16-20 г/м2, бумага для полотенец - 18-22 г/м2, туалетная - 15-20 г/м2 и т.д.

В то же время изделия в товарном виде из таких видов бумаги изготавливаются из двух, трех, четырех и более слоев бумаги, так как с повышением массы на бумагоделательной машине на 10 г/м2 скорость сушки снижается на 15-20% и более.

На самосъемочных машинах отечественных предприятий тонкие виды бумаги вырабатываются массой 1 м2 от 16 до 45 грамм при скорости до 1000 м/мин.

Достигнутые скорости при производстве туалетной бумаги массой 17-35 г/м2 с колпаком скоростной сушки составляют от 500 до 915 м/мин. При замене колпака скоростной сушки на модернизированный колпак с теплоносителем для подогрева сушильного воздуха, что позволило поддерживать температуру сушильного воздуха до 450°С, рабочая скорость сушильной части превысила 1000 м/мин. Повышение скорости свыше 1300 м/мин стало возможным благодаря появлению двухсеточных бумагоделательных машин.

За рубежом в конце 20 века рабочая скорость бумагоделательных машин была достигнута 2000 м/мин. Причем, масса элементарного слоя бумаги на сеточной части машины составляла 16-19 г/м2.

Скорость сушки бумаги контактным способом с колпаком скоростной сушки бумаги во многом зависит не только от температуры контактной поверхности сушильного цилиндра, но и от параметров сушильного воздуха, а также от скорости удаления паровоздушной смеси из-под колпака.

Паровоздушная смесь под колпаком скоростной сушки, над сушильным цилиндром, представляет собой насыщенный пар, при удалении которого путем обдува горячим воздухом - разлетается во все стороны, что представляет высокую пожароопасность от бумажной пыли, образуемой при обдуве. Кроме того при таком способе удаления паровоздушной смеси образуется большой процент «выбивания» паровоздушной смеси из-под колпака из-за нерегулируемой разницы между подачей горячего воздуха и удалением смеси из-под колпака.

В чем это сказывается на влиянии скоростной сушки?

Из молекулярной физики известно, что при насыщенном паре каждую секунду - сколько испарилось с 1 м2 поверхности испарения, столько же молекул пара возвращается обратно из насыщенного пара на поверхность испарения, т.е. в жидкость.

При сушке удаляющийся пар должен заменяться непрерывно новым, а вода все время должна превращаться в пар. Только тогда будет происходить непрерывный процесс сушки бумажного полотна.

Важнейшим моментом скоростной сушки является своевременное и непрерывное удаление паров испарения влаги каждую долю секунды, т.к. испарившаяся молекула может находиться над поверхностью в среднем 10-7 секунды и если ее не удалять - она возвратится обратно [1, с. 395].

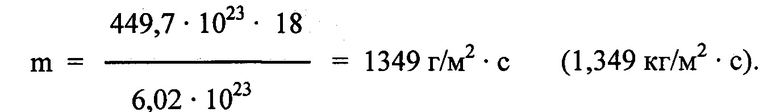

Расчеты показывают, что с 1 м2 открытой поверхности при нагревании воды при t=200°С за 1 секунду можно испарить 449,7⋅1023 молекул, что соответствует массе воды 1349 г/с (см. расчет, с. 12).

Что имеем на практике при сушке бумаги:

- испарительная способность воды с 1 м2 греющей поверхности на сушильном цилиндре контактным способом при выработке туалетной бумаги с применением пара высокого давления достигает 100 кг/час = 27,8 г/с [2, с. 641].

- количество воды, испаренной за 1 час с 1 м2 поверхности 28 сушильных цилиндров при изготовлении газетной бумаги составляет 163,332 кг/час = 45,4 г/с [3, с. 143].

Это говорит о том, что механизм сушки бумаги на машине контактным способом изучен очень слабо. «До сих пор остается неясным даже вопрос о соотношении количества влаги, испаряемой на отдельных участках пути полотна бумаги» [3, с. 88].

При изготовлении бумаги повышенной массы 1 м2 процесс сушки ее контактным способом на вращающихся сушильных цилиндрах с обогревом их изнутри водяным паром является одним из самых сложных процессов в целлюлозно-бумажном производстве и до сих пор мало изучен.

Как известно, обезвозживание бумажного полотна в сушильной части бумагоделательной машины в 10-12 раз дороже, чем в прессовой, металлоемкость сушильной части составляет более 70% от всей регулируемой части машины, потери тепла в окружающую среду составляют более 50% от всех потерь в сушильной части машины, сушильная часть расходует 25-30% всей электроэнергии, потребляемой на привод машины. (3. с. 76)

И это неудивительно. Бумага - это сложный многокомпонентный структурный материал, характеризуемый разнообразным композиционным составом целлюлозных волокон различного происхождения, а также наполняющих, проклеивающих и окрашивающих веществ с различной степенью дисперсности. Кроме того, бумага содержит более 60% пор различных по величине и форме. Размер пор колеблется от 0,005 мкм до 0,5 мкм. По форме они представляют ячейки открытых и закрытых сосудиков, содержащих влагу, которая прочно удерживается во множестве капилляров бумажного листа (около 1,5% влаги) и которую можно удалить только путем превращения этой влаги в пар. (8. с 285-288)

Сложность сушки бумаги состоит еще и в том, что превращенную в пар влагу необходимо удалить из толщи бумажного полотна через лабиринт мельчайших пор, проходя через которые молекулы пара, охлаждаясь, вновь превращаются во влагу, на которую повторно требуется тепло для превращения ее в пар. Такой цикл превращения может повторяться несколько раз, пока молекулы испаренной влаги не выйдут из бумаги в свободное пространство с последующим удалением при помощи вытяжной вентиляции и обдува горячим воздухом.

Механизм контактной сушки бумаги

Сушильная часть бумагоделательной машины с контактной сушкой состоит из двух рядов сушильных цилиндров, которые скомпонованы из отдельных групп. В каждую группу входит определенное количество бумагосушильных цилиндров, обогреваемых изнутри водяным паром. В каждой группе контактную поверхность цилиндров охватывает сушильное сукно, плотно прилегая к поверхности цилиндров.

После прессовой части влажное бумажное полотно, проходя между горячей поверхностью цилиндра и сукном, плотно прижимается сукном к поверхности цилиндра на дуге обхвата около 50-60%. Температура контактной поверхности при сушке бумаги на скоростных машинах составляет до 170° и выше. На контактной поверхности влага в бумажном полотне мгновенно вскипает, выход в свободное пространство парам испарения закрыт.Около 2/3 паров испарения проникает вглубь бумажного полотна, конденсируясь на пути прохождения в бумаге, часть пробивается в сукно и остается в сукне.

Из молекулярной физики известно, что температура кипения равна температуре конденсации. Таким образом на дуге обхвата сукном над контактной поверхностью сушильного цилиндра образуется насыщенный пар. Через какое то мгновение наступает динамическое равновесие: это значит, сколько молекул испарилось, столько же за такое время возвращается обратно в жидкость. При дальнейшем нагревании давление насыщенного пара растет, превышает давление натяжения сушильного сукна к поверхности цилиндра, сукно с бумагой приподнимается над цилиндром, при этом нарушается контакт сукна с цилиндром. Наступает кризис сушки - энергия расходуется, эффективность сушки падает. Завершается первый цикл сушки. Таких циклов сушильного процесса при контактной сушке бумаги на многоцилиндровой сушильной части бумагоделательной машине столько, сколько сушильных цилиндров. Используемый прием сдувания паров испарения в промежутках между цилиндрами горячим воздухом с высокой температурой существенного повышения скорости сушки бумаги не дает.

По закону молекулярной физики известно, что при повышении температуры испарения скорость испарения жидкости существенно повышается. Но это не значит, что скорость сушки бумажного полотна растет пропорционально скорости испарения.

Расчет (см. приложение) показывает, что с 1 м2 свободной поверхности при нагревании воды при t=200°С можно испарить 1349 г воды в секунду. (Л. 12)

В то же время скорость съема влаги с 1 м2 греющей поверхности сушильного цилиндра при сушке туалетной бумаги массой 15-20 г/м2 на скорости бумагоделательной машины до 2000 м/мин при температуре сушки 170-190°С составляет 30-40 г/сек (на самосъемочной машине).

Как известно, с увеличением массы 1 м2 бумаги на 10 грамм скорость сушки бумаги падает на 10-15% и более [2, с. 466].

При сушке газетной бумаги массой 51 г/м2 при скорости 600-700 м/мин съем влаги с 1 м2 греющей поверхности цилиндра при контактной сушке составляет 50-70 г/сек. Поэтому, чтобы высушить бумажное полотно требуется 50 сушильных цилиндров. (13. с. 15)

Причины низкого съема влаги с 1 м2 греющей поверхности цилиндра при сушке газетной бумаги в том, что:

1) масса 1 м2 бумаги выше, чем масса туалетной бумаги,

2) при сушке газетной бумаги используются сушильные прижимные сукна, в которых возникает значительное сопротивление парам влаги, которые удаляются преимущественно в промежутках между цилиндрами. Сушка туалетной бумаги массой до 30 г/м2 производится, как правило, без сушильного сукна: она свободно прилегает к греющей поверхности сушильного цилиндра за счет большей влажности полотна, в котором образуется больше пор, чем в газетной бумаге, и испарившаяся влага в виде пара свободно проходит через бумагу и удаляется в процессе сушки. При таком процессе сушки съем влаги с 1 м2 выше, но производительность бумагоделательной машины падает.

Низкий съем влаги с греющей поверхности сушильных цилиндров при контактной сушке бумаги объясняется не только этими причинами.

Из физики известно, что количество испарившейся воды пропорционально количеству подводимой энергии.

На современных скоростных высокопроизводительных машинах этот принцип широко используется.

Для достижения наибольшей скорости сушки стали поднимать температуру греющей поверхности сушильных цилиндров до 200°С и выше. Давление пара в цилиндрах достигает 12 атм и более.

И что же получается?

С повышением температуры греющих поверхностей сушильных цилиндров количество испарившейся влаги растет, но растет и количество самих цилиндров в сушильной части, а съем влаги с 1 м2 греющей поверхности остается почти на прежнем уровне.

В чем сущность проблемы?

Приведенные расчеты (см.приложение) показывают, что при температуре воды 200°C с 1 м2 открытой поверхности испарения улетучивается 449,7⋅1023 молекул влаги за 1 сек, что в переводе на массу воды составляет 1349 г/сек (см. расчет). (Л. 12) Скорость молекул пара при испарении влаги с открытой поверхности испарения при t=200°С составляет v=774 м/с.

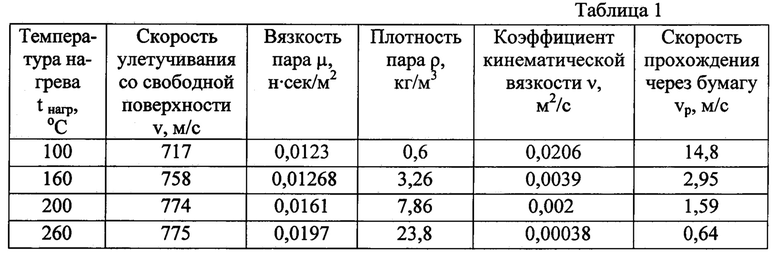

В то же время, в реальных условиях скорость молекул при тех же параметрах испарения составляет vp=1,59 м/с (см. таблицу скорости испарения №1).

В таблице 1 приведены данные расчета скорости улетучивания молекул пара со свободной поверхности и прохождения их через бумажный лист при испарении влаги при температуре нагрева от 100 до 260°С (см. приложение):

Как уже отмечено выше, с повышением температуры нагрева бумаги при сушке в порах бумажного листа пропорционально растет концентрация испарившихся молекул влаги. Поэтому выход пара в свободное пространство через многочисленные бумажные поры затруднен из-за хаотического движения его молекул в бумажном листе, соответственно быстро растет и давление пара. К тому же, пар, пробиваясь и соприкасаясь с неиспарившейся влагой, становится насыщенным. Значительная часть молекул пара из-за беспорядочного движения застревает в бумаге и, охлаждаясь, превращается во влагу.

При дальнейшем нагревании скорость образования испарившихся молекул влаги опережает скорость их выхода в свободное пространство. С ростом давления растет плотность пара (см.таблицу 1), повышается его вязкость, при этом значительно снижается коэффициент кинематической вязкости, из-за чего резко падает скорость молекул влаги, испаряющейся через толщу бумажного листа. Соответственно значительно снижается скорость сушки бумаги.

Исходя из вышесказанного, необходимо отметить и признать, что при контактной сушке бумаги на сушильных цилиндрах, обогреваемых изнутри водяным паром, не существует альтернативы для повышения скорости удаления паров влаги через толщу бумажного листа, а значит и повышения скорости сушки бумаги.

Поэтому современные бумагоделательные машины имеют такое множество сушильных цилиндров.

В то же время уже широко известно, что сушку пористых материалов экономичнее производить при помощи инфракрасных лучей.

Лучистая энергия представляет собой энергию электромагнитных колебаний с различной длиной волн. При воздействии лучистой энергии на пористое тело значительная часть ее глубоко проникает внутрь тела. Эти лучи поглощаются телами, причем при поглощении лучистая энергия снова переходит в тепло, в результате чего тело быстрее нагревается, чем при контактной сушке, что подтверждается опытным путем: «… уже при температуре инфракрасного излучения 100°С волны этой длины проникают на наибольшую глубину высушиваемого материала, тепло распространяется равномерно и проникает глубоко внутрь его» [4].

Отечественные исследователи утверждают: «… при помощи инфракрасных лучей с длиной волны 8-10 мкм можно передать высушиваемому пористому материалу большее количество тепла и достигнуть скорости испарения влаги во много раз превышающей скорость ее испарения при контактной или конвективной сушке» [5, с. 797]. Однако, такой способ сушки бумаги на бумагоделательной машине до сих пор широко не используется.

Целью предлагаемого изобретения является создание компактного, малогабаритного, высокопроизводительного сушильного устройства для изготовления кондиционной бумаги на бумагоделательной машине при помощи инфракрасных лучей с длиной волны 8-10 мкм бесконтактным способом со значительным снижением металлоемкости сушильной части, экономии энергозатрат, одежды сушильной части и другого вспомогательного оборудования.

Сущность сушильного устройства - использование энергии инфракрасного излучения, как наиболее эффективной для сушки пористых материалов за один цикличный период сушки.

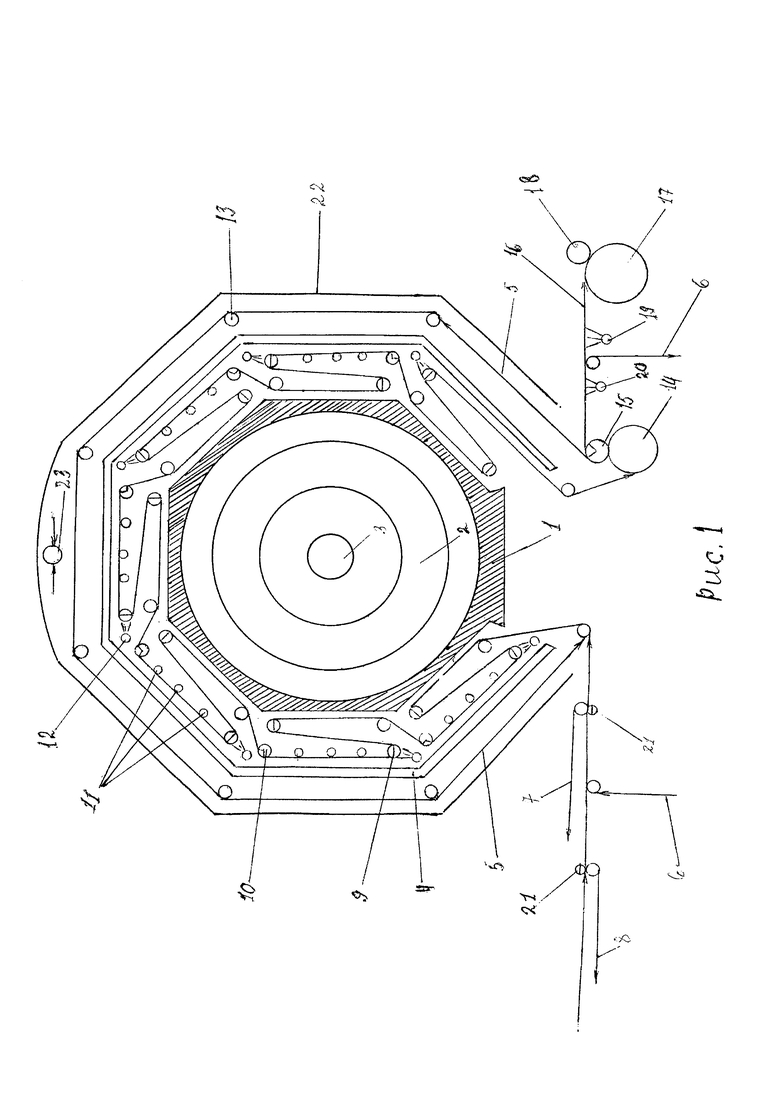

Сушильное устройство состоит из двух основных частей, на которых одновременно происходит нагревание обеих поверхностей бумажного полотна при помощи тепла, генерируемого излучением (Рис. 1). (Л. 20)

Первая часть состоит из стационарного невращающегося чугунного цилиндра с ровной внутренней цилиндрической поверхностью, обогреваемой открытым газовым пламенем или продуктами сгорания горючих газов до температуры приблизительно 650°C с целью регенерации тепловой энергии газов в энергию инфракрасных лучей определенной длины волны в зависимости от массы 1 м2 высушиваемой бумаги. С наружной стороны устройства поверхность имеет вид граненого стакана, состоящего из 6-8 плоских граней.

Вторая часть устройства состоит из отдельных плоских полых чугунных, стальных или керамических панелей с размерами, соответствующими размерам плоских граней первой части устройства. Панели устанавливаются над поверхностью плоских граней первой части устройства по непрерывной дуге на определенном расстоянии от поверхности плоскостей цилиндра. Обогревание панелей до необходимой температуры производится изнутри продуктами сгорания горючих газов.

В свободном пространстве между поверхностями цилиндра и панелей размещаются сетковедущие валики, по которым прокатывается бумажное полотно, зажатое между двух металлических сеток, которые, в свою очередь, прокатываются по валикам при помощи тягового сетковедущего барабана.

Отличительной особенностью сушильного устройства является то, что процесс скоростной сушки бумаги происходит инфракрасными лучами с длиной волн 8-10 мкм, с помощью которых можно передать осушаемой бумаге наибольшее количество тепла в единицу времени и достигнуть скорости испарения влаги, во много раз превышающей скорость ее испарения при контактной сушке.

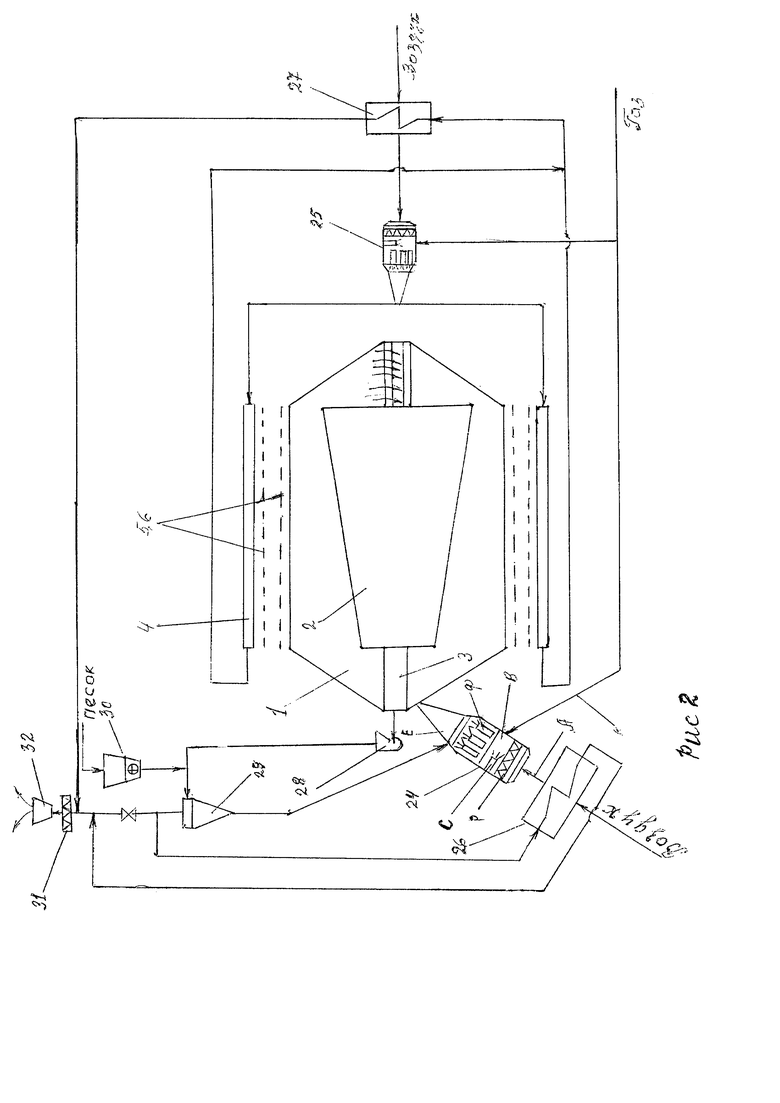

Рис. 1 - Нагревание сушильного цилиндра производится изнутри открытым газовым пламенем, движущимся внутри цилиндра по спирали. Нагревание полых панелей происходит продуктами сгорания газов, движущихся внутри панелей (рис. 2).

Важнейшей особенностью устройства является то, что образующийся из осушаемой бумаги пар мгновенно удаляется при помощи вакуумотсасывающих валиков (рис. 1). Для ускорения выхода пара из самой бумаги в зону вакуума отсасывающих валиков подается горячий воздух: быстролетящие атомы горячего воздуха, врезаясь в бумажные поры и захватывая молекулы пара, переводят их из хаотического движения в направленное, при помощи вакуумотсасывающих валиков пар выбрасывается в наружное пространство. Кроме того, для ускорения вывода молекул испарившейся влаги из мельчайших пор бумажного полотна использован способ упругих поперечных вынужденных колебаний на бегущих сетках (5, 6) с осушаемой бумагой при помощи вибрационных валиков (11), установленных под несущими сетками в помежутках между отсасывающими валиками (9, 10). Вибровалики снабжены жесткими ребрами высотой до 3 мм на всю длину валиков. Количество ребер определяется в зависимости от массы бумаги.

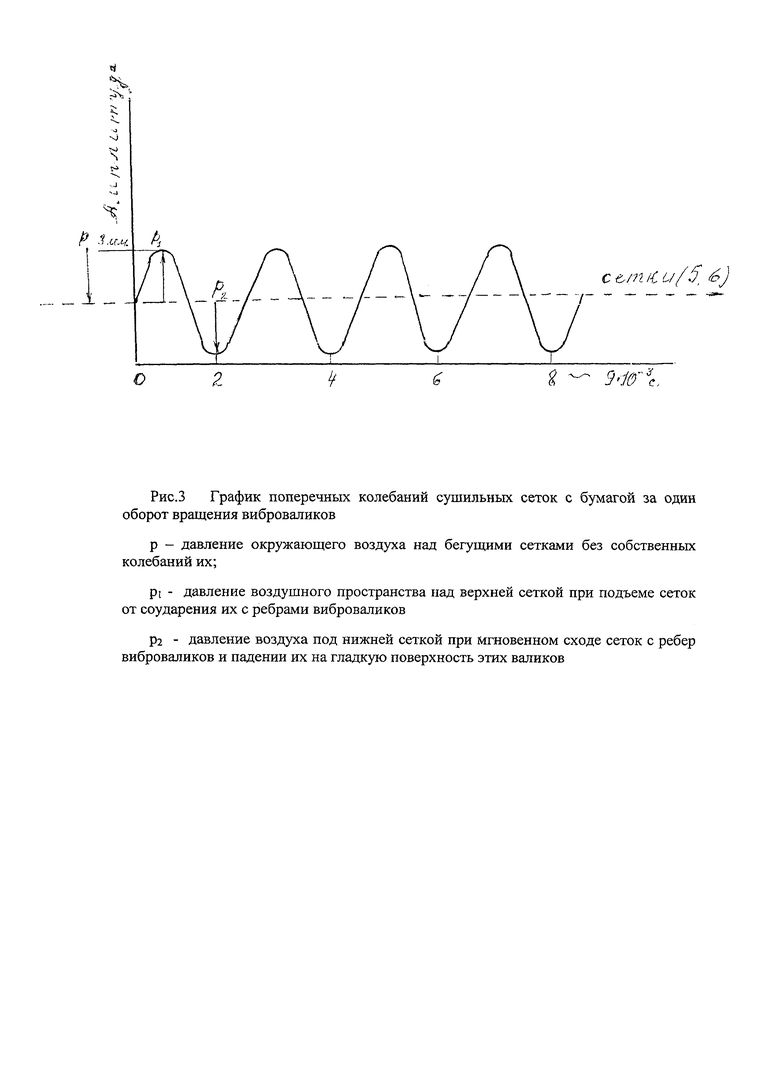

Из исследовательских работ известно [1, с. 250-251], что при колебаниях движущегося участка перфорированной сетки вместе с ней колеблется слой воздушного пространства на границе с сеткой под действием гидродинамических сил, отклоняясь туда и обратно. Такое возможно при вращении виброваликов в контакте с бегущей сеткой, когда во время соударения ребер с сеткой последняя мгновенно «взлетает» вверх на определенную высоту, и на границах верхней и нижней сеток с воздухом возникает разность давлений (рис. 3).

При повороте валиков на небольшой угол сетка мгновенно падает с ребер на гладкую поверхность валиков, образуется удар. При таком соударении снова возникает разность давлений над и под сетками, только с противоположным знаком.

Эта разница (p1-p) и (р2-р) давлений возрастает на постоянную величину во времени, поскольку газ, колеблясь в обе стороны, неизбежно создает пограничный слой; и чем быстрее газ течет туда и обратно вне пограничного слоя, давление в пограничном слое достигает постоянной величины - до 0,1 мм водяного столба, что способствует отталкиванию молекул и атомов газа от поверхности бумаги и выталкиванию молекул испарившейся влаги из толщи пористой поверхности в наружное пространство, откуда вытяжной вентиляцией они выбрасываются из-под колпака в атмосферу [1, с. 250-251].

Одной из важнейших особенностей скоростной сушки бумаги на предлагаемом сушильном устройстве является использование скоростного способа нагревания излучающей поверхности сушильного цилиндра (1), открытым газовым пламенем, который используется в пирометаллургической промышленности при «переработке в шахтных печах колчеданных руд в смеси с кварцевым песком без добавки кокса» [6, с. 358].

Дело в том, что при нагревании любого металлического предмета открытым факелом пламени, пламя горящего факела «лижет» только ту часть поверхности, с которой оно соприкасается. При таком взаимодействии пламени с материалом процесс передачи тепла затрагивает только часть суммарной поверхности материала.

Устранить недостатки существующих процессов пытались давго многие исследователи. И только в 70-е годы прошлого столетия отечественные исследователи установили, что процесс нагревания при плавке колчеданных руд в распыленном состоянии с добавкой кварцевого песка высокой дисперсности (с размером частиц до 0,1 мм) в цветной металлургии - это один из основных путей технического прогресса.

Успех в данном процессе связан с созданием аэродинамической структуры потока в распыленном состоянии огненных струй газового или другого вида топлива, соответствующей формы рабочего пространства с добавлением кварцевого песка с развитой поверхностью частиц.

Исследования привели к созданию циклонного агрегата, прототипом которого послужили циклонные топки, предназначенные для интенсификации процесса сжигания топлива.

Циклонная плавка происходит следующим образом. В цилиндрическую камеру через сопло, расположенное к ней по касательной, вдувается воздух со скоростью до 100 м/с. Подхватывая частички газового или жидкого топлива, воздушная струя образует вращающийся огненный вихрь. Этот вихрь прожорливее любой форсунки, так как образует непревзойденную по эффективности структуру пламени. В таком вихре сгорает вдесятеро больше топлива и, соответственно, удесятеряется выделение тепла в единице топочного пространства [7, с. 37].

Подобный способ нагревания излучающей поверхности сушильного цилиндра использован в прелагаемом изобретении для сушки бумажного полотна на быстроходной бумагоделательной машине.

Процесс нагревания излучающей поверхности сушильного цилиндра (рис. 2) открытым газовым пламенем происходит следующим образом. В смесительную камеру (В) реактивной установки [24, 25] поступает газовое топливо и подогретый природный воздух при избыточном давлении, после чего продвигаемая смесь воспламеняется от зажигательных свечей (С) и продавливается к реактивному соплу (Е), где в горящую смесь из центриклинера (29) дозируется кварцевый песок размером частиц не более 0,1 мм. Количество дозированного кварцевого песка определяется практически в зависимости от требуемой температуры нагревания и расхода топлива, а также размеров и формы рабочего пространства камеры сгорания.

Далее смесь горящего пламени через реактивное сопло (Е), расположенное по касательной к обогреваемой поверхности сушильного цилиндра вдувается в цилиндр со скоростью до 100 м/с. Ударяясь о неподвижную обогреваемую поверхность цилиндра, огненно-воздушная струя образует вращающийся огненный вихрь. Подхваченные раскаленные частички кварцевой пыли совместно с активно горящим пламенем приводятся во вращение по всей длине поверхности сушильного цилиндра и под действием центробежных сил начинают описывать спирали, прижимаясь к обогреваемой поверхности цилиндра, активно отдавая ей свое тепло.

Таким образом, роль кварцевой пыли, по заключению исследователей, состоит не только в том, что она активнее отдает тепло стенке цилиндра, но и способствует наиболее активному горению, при котором горящий факел пламени дробится на множество отдельных горящих мелких шариков пламени, которые передают большее количество тепла, чем один большой факел, и интенсифицирует процесс массообмена в единице обогреваемого пространства.

Отработанный газ подается на центриклинер (29) где кварцевая пыль отделяется от воздуха и снова подается в сопло (Е) реактивной установки (24, 25)

Для повышения коэффициента теплоотдачи от сгораемых газов, отходящий от цилиндра газ используется для подогрева воздуха, поступающего в реактивную установку.

Таким образом, при нагревании поверхности сушильного цилиндра до температуры 650-700°С открытым газовым пламенем в смеси с распыленным кварцевым песком высокой дисперсности эта поверхность испускает инфракрасные лучи с длиной волн 8-10 мкм, при помощи которых можно передать осушаемой бумаге большее количество тепла в единицу времени, во много раз превышающее скорость испарения влаги при контактной сушке.

Приведенные расчеты показывают, что предлагаемое сушильное устройство с площадью обогреваемой поверхности порядка 14-15 м2 может заменить 50-60 сушильных цилиндров, используемых на современных быстроходных бумагоделательных машинах для выработки газетной бумаги.

ПРИЛОЖЕНИЕ

Расчет производительности сушильного устройства для сушки бумаги бытового назначеия массой 10-40 г/м2 и газетной бумаги массой 51 г/м2 на скорости бумагоделательной машины 2000 м/мин

Данный расчет производительности сушильного устройства производится по показателям газетной бумаги массой 51 м2 потому, что в специальной литературе имеются наиболее полные данные по газетной бумаге, на основании которых можно убедиться в справедливости расчетов производительности сушки на скорости бумагоделательной машины 2000 м/мин [8, с. 285].

Исходные данные для расчета

Основные характеристики газетной бумаги:

- масса 1 м2 - 51 г,

- толщина - 85 мкм,

- объем 1 м2 - 85 см3,

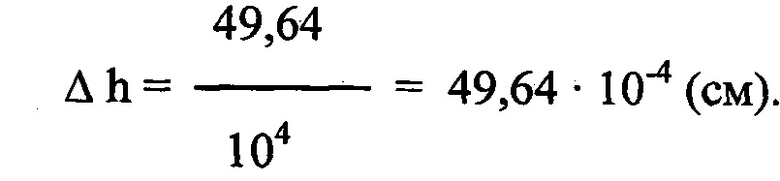

- объем пор 1 м2 - 49,64 см3,

- средний радиус пор - 3,9 мкм,

- влажность бумажного полотна, поступившего в сушку 50%,

- влажность бумаги на накате 5%.

Основные характеристики бумагоделательной машины:

- ширина бумажного полотна 2,5 м,

- рабочая скорость 2000 м/мин,

- коэффициент чистого времени работы (без холостых ходов) 0,95.

Расчет производительности бумагоделательной машины производится по формуле:

Q=k⋅0,06⋅v⋅b⋅m⋅t кг/час, где

Q - часовая выработка бумаги, кг/час,

v - рабочая скорость машины, м/мин,

b - ширина бумажного полотна, м,

m - масса 1 м2 бумаги, г/м2,

t - 1 час,

k - коэффициент чистого времени работы машины,

0,06 - переводной коэффициент.[2, с. 598]

1. Q=0,95⋅0,06⋅2000⋅2,5⋅51=14535 кг/час (при 5% влажности)

2. Секундная выработка: 14535:3600=4,0375 кг/сек (при 5% влажности)

3. Секундная выработка по а.с. волокну: 4,0375⋅0,95=3,835 кг/сек.

4. Количество волокна (с влажностью 50%) поступило в сушку: Q1=7,670 кг/сек.

5. Количество влаги испарилось в сушильной части:

Q1-Q2=7,670-4,037=3,633 кг/сек.

6. Количество влаги, которую необходимо испарить в сушке, обозначим через «массу влаги» - m=3,633 кг и переведем в объем пара.

Известно, что при температуре 200°С объем пара из 1 кг воды составляет 0,1272 м3 [9, с. 111, таблица].

Тогда объем пара составит: 3,633⋅0,1273=0,462 м3 - эта цифра потребуется для дальнейших расчетов.

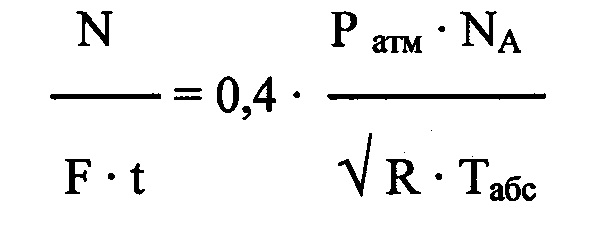

Известно, что количество молекул воды, улетучивающихся с 1 м2 открытой поверхности испарения за 1 секунду при температуре испарения 200°С можно рассчитать по формуле:

[1, с. 394], где

[1, с. 394], где

N - количество улетучиваемых молекул испарившейся с открытой поверхности влаги с 1 м2 в секунду при температуре испарения 200°С (м/с),

F - площадь испарения (м2),

t - время улетучивания (1 с),

0,4 - термический коэффициент испарения,

Ратм - давление насыщенного пара на линии насыщения при температуре 200°С (Ратм=15,5 атм) [8, с. 111, таблица],

NA - удельное число молекул (6,02⋅1023) [1, с. 394],

R - газовая постоянная (8,31⋅103 Вт⋅с/кмоль⋅град. [1, с. 362],

Табс.=273°К+200°С=473°.

Для удобства расчетов произведем следующие преобразования:

Р=15,55 атм⋅760 мм рт.ст.⋅133 кг/м⋅с=1571895 кг/м⋅с [1, с. 471],

R=8,31⋅103:18 (молекулярный вес воды) = 4,616⋅102 м2/с⋅град.

NA=6,02⋅1023:18 (молекулярный вес воды) = 0,334⋅1023 кг.

Тогда:

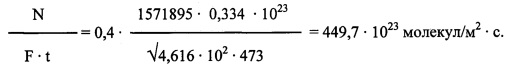

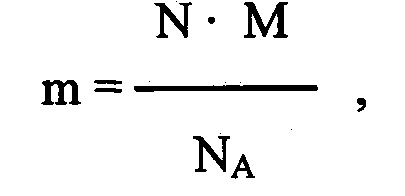

Количество испарившихся молекул влаги переведем в массу воды, испарившейся с 1 м2 за 1 секунду по формуле: [1, с. 340]

где

где

М - молекулярный вес воды.

Тогда

Далее, массу воды переведем в объем пара:

1 кг испарившейся воды занимает объем 0,1272 м3,

1,349 кг испарившейся воды занимает объем х.

Тогда х=1,349⋅0,1272=0,1716 м3 (пара) [9, c. 111].

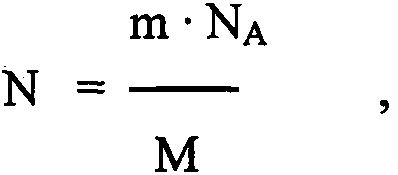

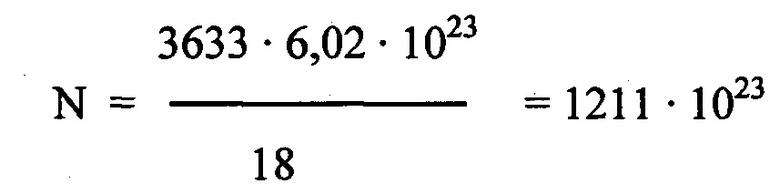

7. Для дальнейшего расчета переведем массу воды (m=3,633 кг) в количество испарившихся молекул по формуле:

где

где

m - масса воды, г

NA - удельное число молекул (6,02⋅1023)

М - молекулярный вес воды (18 г) [10, с. 49].

(примерный результат).

(примерный результат).

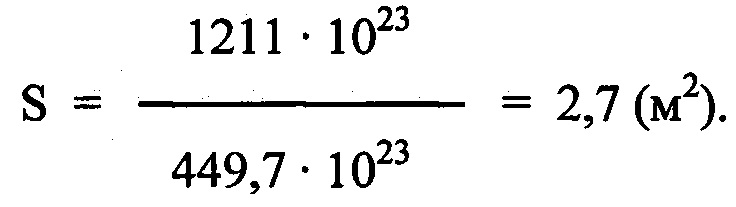

8. Таким образом, если бы не было сопротивлений при испарении и улетучивании молекул влаги (кроме силы земного притяжения и сопротивления воздушного пространства), то для испарения влаги при температуре 200°С потребовалась бы общая площадь испарения:

9. Определим реальную площадь свободного испарения в 1 м2 бумажного листа.

Из молекулярной физики известно, что испарение влаги происходит с поверхности. Испарение происходит при любой температуре, даже ниже нуля. Наиболее интенсивное испарение происходит при высокой температуре.

Но понятия «испарение» и «улетучивание» молекул испарившейся влаги не равнозначны. При кипении воды в закрытом сосуде никакого улетучивания молекул влаги не произойдет. Для улетучивания необходима свободная поверхность, через которую испарившиеся молекулы влаги должны покинуть жидкость.

Пористый материал, как бумага, представляет собой фильтр, через поры которого газы проходят в открытое пространство. Количество «отфильтрованных» газов будет зависеть от площади свободных пор на выходе молекул пара из бумажного «фильтра».

Поэтому скорость сушки бумажного полотна будет зависеть от скорости роста концентрации молекул испаряющейся влаги, от скорости продвижения их через многочисленные поры в толщине бумажного листа, от наличия площади свободного улетучивания и скорости улетучивания через эту поверхность.

9.1 Для этого вначале определим толщину свободных пор в 1 м2 газетной бумаги:

- объем пор в 1 м2 бумаги Vп=49,64 см3 (см. лист),

- площадь 1 м2 в см2 F=104 см2,

Тогда толщина пор составит

9.2 Расчет площади свободных пор в наружном слое 1 м2 листа газетной бумаги

Исходные данные:

- толщина бумаги 85 мкм,

- объем свободных пор в 1 м2 бумаги Vп=49,64 см3=49,64⋅10-6 м3,

- радиус пор r=3,9 мкм.

Условно разделим толщину бумаги на радиус поры, чтобы определить количество слоев: 85:3,9=22 (слоя).

Определим объем свободных пор в каждом условном слое в 1 м2 бумаги:

Vп=49,64:22=2,256 (см3).

Предположим, для удобства расчета, что каждая пора представляет собой маленький шарик с радиусом 3,9 мкм. Тогда объем одной поры составит:

V'п=4/3 πr3 (см3)

V'п=4/3⋅3,14⋅(3,9⋅10-4)3=4/3⋅3,14⋅59,32⋅10-12=248,35⋅10-12(см3)

Определим количество пор в одном наружном слое на 1 м2 бумаги:

2,256 см3:248,35⋅10-12 см3=9,1⋅109 (пор).

Определим площадь одной поры:

S'п=πr2=3,14⋅(3,9⋅10-4)2=3,14⋅15,2⋅10-8=47,76⋅10-8 (см2)

Площадь свободных пор в наружном слое 1 м2 бумаги составит:

ΣS см2=47,76⋅10-8⋅9,1⋅109=4346 см2 (0,4346 м2).

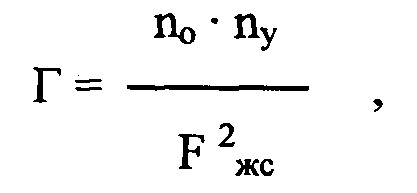

10. Расчет геометрического коэффициента «Г» фильтрующей способности сетки

При сушке бумажного полотна на предлагаемом сушильном устройстве используются две металлические сетки в качестве носителей осушаемого бумажного полотна, находящегося между ними, которые выполняют и другую функцию: фильтрацию паров, испаряющихся из бумажного полотна.

На предлагаемом сушильном устройстве скорость сушки бумажного листа зависит не только от пористости, толщины и свободной открытой площади наружной поверхности бумажного листа, но и от фильтрующей способности сетки.

Количественное значение фильтрующей способности каждой сетки должно быть найдено экспериментальным путем, так как каждый номер сетки имеет свои и только свои характеристики.

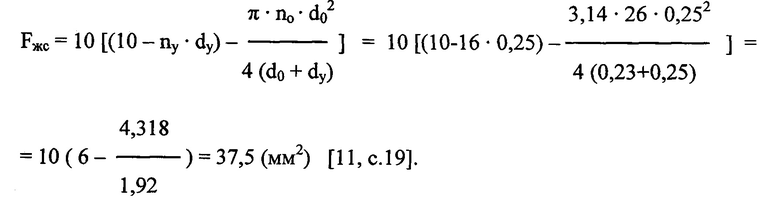

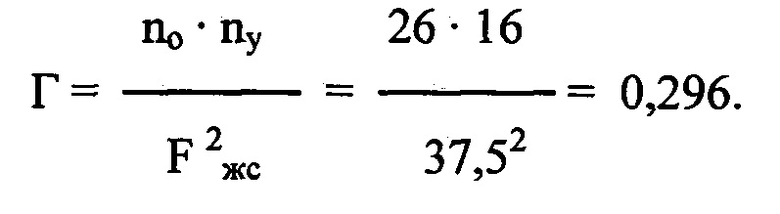

Мы предлагаем расчет фильтрующей способности сетки №26 со следующими характеристиками:

- по основе - количество нитей на 1 см2=26 (n0),

диаметр нитей = 0,23 мм (d0);

- по утку - количество нитей на 1 см2=16 (ny),

- диаметр нитей = 0,25 мм (dy).

Расчитываем по формуле:  где

где

Г - геометрическая характеристика фильтрующей способности сетки,

Fжс - площадь живого сечения сетки (мм2). [11, с. 22]

Площадь живого сечения сетки вычисляем по формуле [11, с. 19]:

Тогда, геометрическая характеристика фильтрующей способности (коэффициент фильтрующей способности) сетки №26:

11. Расчет скорости улетучивания молекул влаги, испарившейся со свободной поверхности испарения при температуре 200°С

Известно, что молекулы пара при испарении жидкости свободно разлетаются над поверхностью. При хаотическом тепловом движении они движутся беспорядочно, сталкиваясь между собой. Каждое столкновение сообщает им импульсы силы.

Совокупность этих импульсов проявляется как давление.

Действующее давление можно выразить как уравнение кинематической теории газов:

P=1/3ρ⋅V2,где

Р - давление пара на линии насыщения при температуре 200°С (15,55 атм),

ρ - плотность пара при температуре 200°С (7,86 кг/м3),

V - среднее значение квадратичной скорости молекул (м/с).

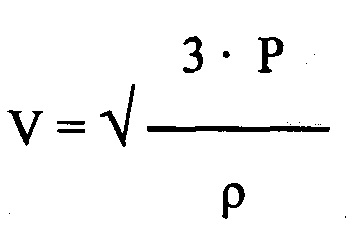

[1, с. 184]

Отсюда:

Давление Р=15,55 атм переведем в кг/м⋅с2:

1 мм рт.ст. = 1,33⋅102 кг/м⋅с2 (1, с. 471)

1 атм = 760 мм рт.ст. = 760⋅1,33⋅102=101080 (кг/м⋅с2)

15,55⋅101080=1571794 (кг/м⋅с2)

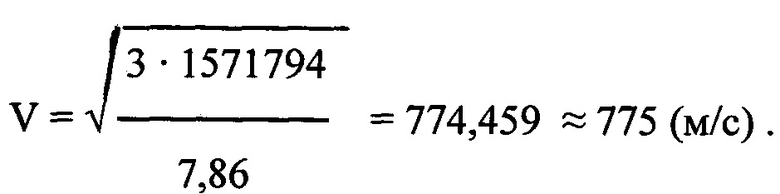

Тогда:

Таким образом, скорость улетучивания молекул влаги со свободной поверхности равна 775 м/с.

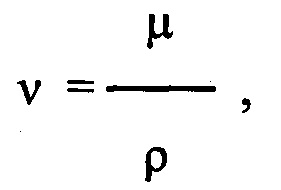

12. Расчет кинематического коэффициента вязкости

Из молекулярной физики известно, что при тепловом движении газовых молекул или атомов всегда возникает сопротивление, в результате которого движущиеся молекулы или атомы теряют свою скорость движения.

Таким сопротивлением при испарении жидкости является коэффициент кинематической вязкости, зависящий от вязкости и плотности пара при данной температуре испарения, который равен:

где

где

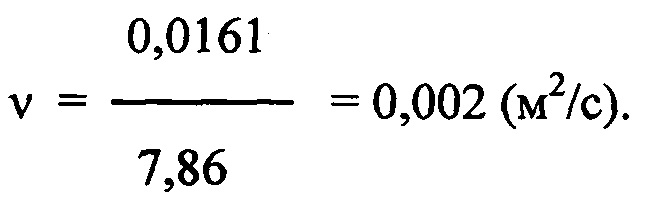

μ - вязкость пара на линии насыщения при температуре 200°С (0,0161 кг⋅с/м2)

ρ - плотность пара при температуре 200°С (7,86 кг/м3)

[4 с. 126, с. 822].

Тогда

Нам уже известна из расчетов скорость улетучивания молекул испарившейся влаги V=775 м/с, тогда скорость улетучивания с учетом других сопротивлений составит:

V0=V⋅ν=775⋅0,002=1,55 (м/с).

Отсюда наглядно видно на сколько снижает коэффициент вязкости скорость улетучивания молекул при сушке бумажного полотна.

Для испарения влаги с 1 м2 открытой поверхности при температуре испарения 200°С за 1 секунду по расчетам N=449,7⋅1023 молекул, что в переводе на объем пара Vп=0,1716 см3/с (см. расчет, л.).

При испарении влаги из пористого тела справедливо уравнение:

F⋅b=U⋅V, где

F - площадь испарения за 1 с (м2/с),

b - толщина пористого материала (м),

U - объем пор в 1 м2 площади (м3),

V - объем испарившегося за 1 с пара (м3/с)

[4, с. 255].

При сушке бумажного полотна на предлагаемом устроойстве для расчета объема пара, испарившегося за 1 c с учетом скорости движения молекул пара через бумажные поры, диаметра пор и их кривизны, сопротивлений в бумажном полотне, сопротивления при фильтрации через сетку, общей площади пор и их толщины в объеме 1 м3 бумажного полотна, силы сопротивления при движении пара через поры, вышеуказанное уравнение можно представить в следующем виде:

где

где

F - площадь осушаемой бумаги (1 м2),

b - толщина бумаги (м),

V - скорость улетучивания молекул пара с открытой поверхности испарения при температуре 200°С (по расчетам 775 м/с),

ν - кинематический коэффициент вязкости пара при температуре 200°С (0.002 м2/с),

μ - вязкость пара при температуре 200°С 0,0161 кг⋅с/м2 [4, с. 821],

ρ - плотность пара при температуре 200°С 7,86 кг/м3 [4, с. 822],

- площадь пор в 1 м2 бумажного полотна (0,435 м2 - см. расчет, л.),

- площадь пор в 1 м2 бумажного полотна (0,435 м2 - см. расчет, л.),

Г - коэффициент фильтрующей способности сетки (0,296 - см. расчет, л),

b1 - толщина пор в объеме 1 м2 бумаги (49,64⋅10-6 м),

VI - объем пара при улетучивании молекул с 1 м2 открытой поверхности за 1 с в пересчете на пар (0,1716 м3/с - см. расчет, л. 13),

R - сила сопротивления при движении пара внутри бумажного полотна (Н или кг⋅с/м2).

13. Расчет силы сопротивления R при движении молекул влаги, испарившейся из наружной поверхности бумажного листа.

При испарении влаги из бумажного полотна на сушильном устройстве улетучивание молекул пара происходит из наружной поверхности, где молекулы испытывают сопротивление при движении их через многочисленные капиллярные поры и каналы переменного сечения и различной кривизны.

Независимо от режима давления и формы пор молекулы испаряющейся влаги при движении испытывают силы местного сопротивления, силы трения, разность давлений и плотность пара, вес массы молекул в порах и преодолевают силу свободного притяжения.

При таком движении сила сопротивления R может быть выражена в общем виде законом Ньютона:

R=r⋅S⋅H⋅p⋅g [12, с. 45],

где:

R - сопротивление среды (Н),

r - коэффициент местного сопротивления (0,4 м⋅с) [4, с. 158],

S - площадь пор в наружном слое бумаги (0,435 м2),

Н - высота пор в наружном слое бумаги (определяется делением значения толщины бумаги на количество условных слоев

Н=85⋅10-6:22=3,86⋅10-6 м,

ρ - плотность пара при температуре испарения 200°С (7,86 кг/м3),

g - ускорение свободного падения (9,81 м/с2).

Отсюда величина силы сопротивления составит:

R=0,4⋅0,435⋅3,86⋅10-6⋅7,86⋅9,81=51,8⋅10-6 (Н)

Из общего уравнения, приведенного на л. 17, определим объем пара, проходящего через толщину бумажного полотна площадью 1 м2 за 1 секунду, при испарении влаги на предлагаемом сушильном устройстве:

Таким образом, на предлагаемом сушильном устройстве, по расчетам, с 1 м2 бумажного полотна возможно испарить влаги и удалить ее в виде пара 0,033 м3 за 1 секунду.

Переведем объем пара в массу воды:

1 кг воды = 0,1272 м3 пара (8, с. 111, таблица), тогда 0,033 м3 пара соответствует 0,26 кг воды.

14. Определим общую требуемую обогреваемую поверхность испарения.

Из условий известно: необходимо испарить и вывести из 1 м2 бумажного полотна за 1 секунду 3,633 кг влаги. Для этого нам потребуется нагреваемой площади на сушильном устройстве:

F=3,633: 0,26=14 (м2). или 0,462:0,033=14 м2/с

где: 0,462 м3/с (расчет. л. 12)

ВЫВОД

На предлагаемом сушильном устройстве для сушки бумажного полотна массой 51 г/м2 с влажностью 50%, установленном на бумагоделательной машине, работающей со скоростью 2000 м/мин, возможно испарить 3,633 кг влаги и высушить бумагу до стандартной влажности (5%) на 14 м2 обогреваемой поверхности сушильного устройства за 1 секунду.

Рис. 1

Сушильное устройство радиационной сушки бумаги на БДМ бесконтактным способом:

1 - сушильный цилиндр, нагревание излучающей поверхности которого производится изнутри цилиндра открытым газовым пламенем для передачи энергии осушаемому бумажному полотну;

2 - конусный цилиндр для поддержания турбулентного огненного вихря газового пламени вдоль конусной поверхности сушильного цилиндра;

3 - выхлопная труба для удаления отработанных газов изнутри сушильного цилиндра;

4 - стальные жароупорные панели, обогреваемые продуктами сгорания горючих газов, движущихся внутри панелей;

5, 6 - сушильные металлические сетки, несущие осушаемое бумажное полотно в зоне радиационной сушки;

7, 8 - металлические сетки, несущие влажное бумажное полотно после прессовой части буммашины к сушильному устройству;

9, 10 - сетковедущие вакуумотсасывающие валики для удаления паровоздушной смеси из осушаемого бумажного полотна;

11 - вибрационные вращающиеся валики, снабженные продольными жесткими ребрами по длине валиков, способствующие ускоренному выводу паров испарившейся влаги из осушаемой бумаги;

12 - подача горячего воздуха в зону вакуума отсасывающих валиков;

13 - сетковедущие валики несущие сушильные сетки на сушильном устройстве;

14 - приводной тяговый цилиндр, приводящий в движение сушильные сетки (5, 6) с осушаемым бумажным полотном;

15 - прижимной вал тягового цилиндра;

16 - кондиционная бумага;

17 - несущий цилиндр наката;

18 - тамбурный вал для намотки бумаги;

19, 20 - воздушные спрыски;

21 - вакуум-пересасывающие валики;

22 - колпак сушильного устройства;

23 - вытяжка паровоздушной смеси из-под колпака.

Рис. 2

Схема радиационной сушки бумаги на БДМ бесконтактным способом

1 - сушильный цилиндр, обогреваемый открытым газовым пламенем;

2 - усеченный конусный цилиндр для концентрированного и равномерного распределения газового пламени, движущегося по спирали вдоль обогреваемой внутренней поверхности сушильного цилиндра;

3 - выхлопная труба для вывода отработанных газов из сушильного цилиндра;

4 - стальные жароупорные панели, обогреваемые продуктами сгорания горючих газов, движущихся внутри излучателей;

5, 6 - сушильные металлические сетки, несущие бумажное полотно по сетковедущим вращающимся валикам вдоль излучающих поверхностей сушильного цилиндра и панелей;

24, 25 - воздушно-реактивные установки, в которых для сжигания горючего топлива используется кислород воздуха, поступающий из окружающей среды от компрессорной станции:

А - подача воздуха под напором в реактивную установку,

К - подача горючих газов,

В - смесительная камера,

С - свеча зажигания,

Ф - форсунка,

Е - реактивное сопло,

Р - решетка.

26, 27 - газовые теплообменники;

28 - эжектор для подачи отработанных газов в центриклинер,

29 - центриклинер для отделения песчаной пыли от воздушной массы,

30 - питатель с песком,

31 - фильтр для очистки отработанных газов,

32 - выхлопная труба.

Литература

1. Поль Р.В. Механика, акустика и учение о теплоте. - М.; Наука, 1971.

2. Иванов С.Н. Технология бумаги. - М.; Гослесбум, 1960.

3. Шухман Ф.Г. Бумагоделательные машины. - М.; Гослесбумиздат, 1957.

4. Инфракрасное излучение. // Наука и жизнь, 1985. - №7. - с. 97.

5. Плановский А.Н., Рамм В.М., Каган С.З. Процессы и аппараты химической технологии. - М.; Химия, 1968.

6. Политехнический словарь. - М.; 1976. - с. 358.

7. В огненном вихре. // Наука и жизнь, 1972. - №10, - с. 37.

8. Фляте Д.М. Свойства бумаги. - М.; Лесная промышленность, 1976.

9. Синявский Ю.В. Сборник задач по курсу Теплотехника. - СПб.; ГИОРД, 2010.

10. Немченко К.Э. Физика в схемах и таблицах. - М.; 2012.

11. Шухман Ф.Г. Сетки бумагоделательных машин. - М.; Лесная промышленность, 1988.

12. Трофимова Т.И. Курс физики. Классический учебник. - М.; 2010. - с. 45.

13. Современные машины для выработки газетной бумаги И.Б.Т.И. 1958 г. Москва.

Изобретение относится к целлюлозно-бумажной промышленности и касается сушильного устройства для сушки бумаги бытового назначения, а также сушки газетной бумаги, на бумагоделательных машинах при помощи энергии инфракрасных лучей определенной длины бесконтактным способом на скорости 2000 м/мин и выше. На предлагаемом сушильном устройстве при помощи инфракрасных лучей можно передать высушиваемой бумаге большее количество тепла в единицу времени и достигнуть скоростей испарения влаги и удаления паров испарения, во много раз превышающих скорости испарения при традиционной контактной сушке, что позволит производить сушку любых видов бумаги массой от 10 до 500 г/м2, а также всех видов целлюлозных волокон массой до 700 г/м2. 1 табл, 3 ил.

Компактное сушильное устройство для сушки санитарно-гигиенических видов бумаги 50% влажности на бумагоделательной машине, содержащее жароупорный чугунный цилиндр и стальные панели, нагревание излучающих поверхностей которых производится открытым газовым пламенем или продуктами сгорания газов, движущихся внутри излучателей, отличающееся тем, что с целью снижения энергоемкости, металлоемкости сушильной части, эксплуатационных издержек и повышения скорости сушки бумаги, структурирование и сушка бумажного полотна, размещенного между двух металлических сеток, прокатываемых по вращающимся валикам при помощи тягового усилия приводного барабана, осуществляется бесконтактным способом при помощи энергии, излучаемой инфракрасными лучами длиной волн 8-10 мкм, при помощи которых можно передать осушаемой бумаге большие количества тепла и достигнуть скорости испарения влаги, во много раз превышающей скорости испарения при других способах сушки; исключительной особенностью повышения скорости сушки бумаги на сушильном устройстве является то, что скорость улетучивания молекул равна или может быть больше скорости испарения влаги за счет регулирования глубины вакуума на отсасывающих сетковедущих валиках во время сушки бумаги и возрастания скорости продвижения молекул пара из глубины бумажного полотна за счет подачи горячего воздуха избыточного давления в зону вакуума для перевода молекул испарившейся влаги летящими атомами горячего воздуха из хаотического в направленное движение, а также за счет механических колебаний движущейся сетки с бумажным полотном при помощи вибрационных валиков для увеличения количества испаряемых молекул пара с поверхности полотна бумаги за единицу времени, выброс которых производится вытяжной вентиляцией из-под колпака.

| СУШИЛЬНАЯ СЕКЦИЯ, СПОСОБ СУШКИ ПОЛОТНА ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА И МАШИНА С СУШИЛЬНОЙ СЕКЦИЕЙ | 2013 |

|

RU2639108C2 |

| US 3694926 A, 03.10.1972 | |||

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВОЛОКНИСТОГО ПОЛОТНА С ПОКРЫТИЕМ ИЛИ БЕЗ ПОКРЫТИЯ И СПОСОБ РАБОТЫ ЭТОГО УСТРОЙСТВА | 2003 |

|

RU2335588C2 |

Авторы

Даты

2019-11-07—Публикация

2018-05-04—Подача