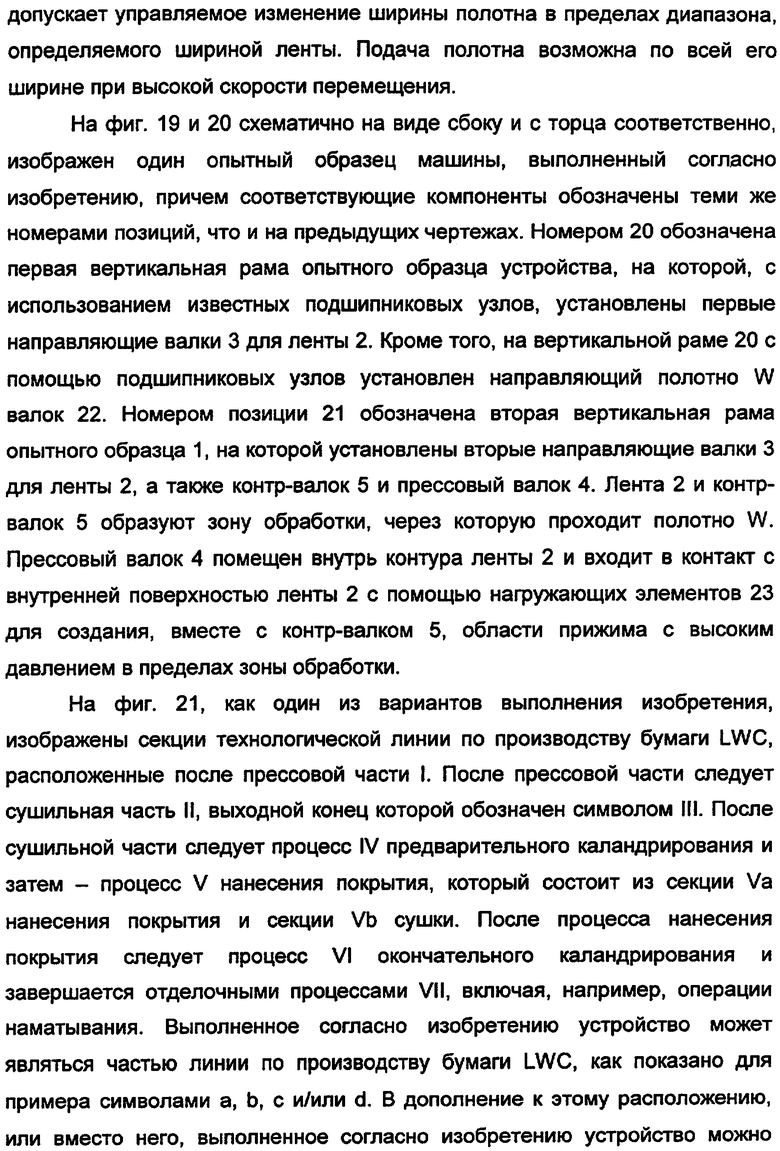

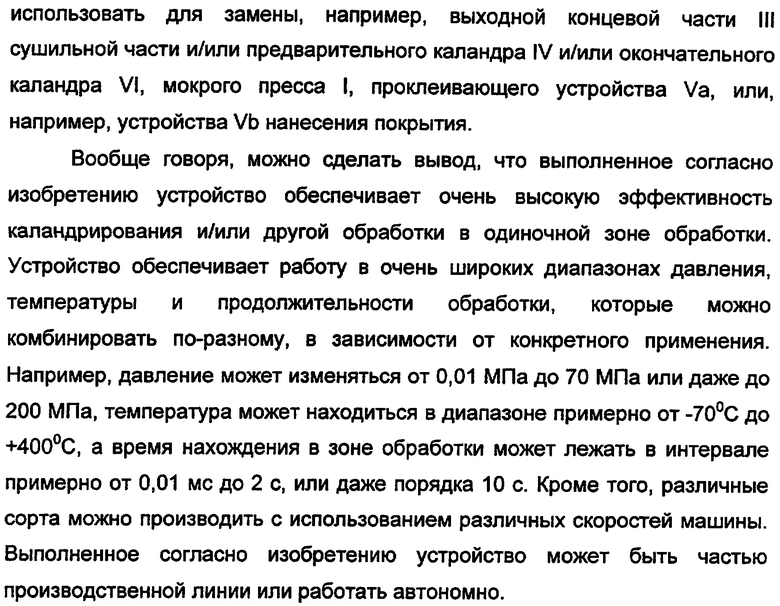

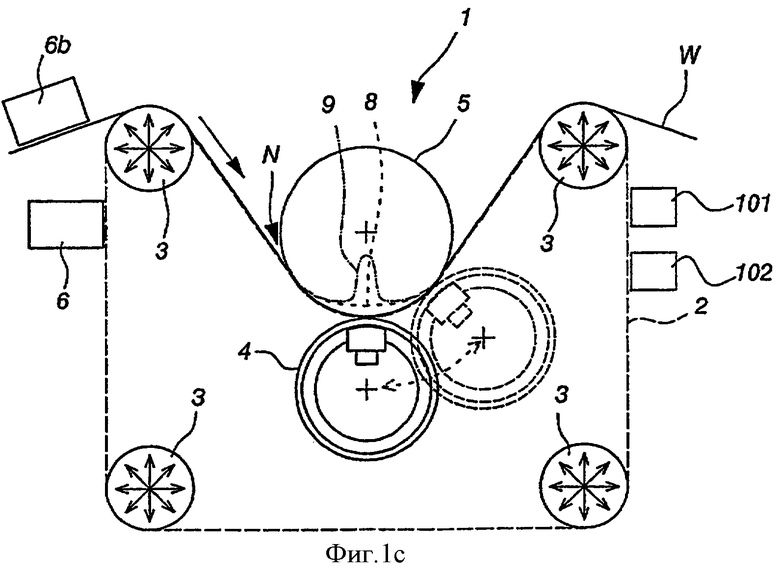

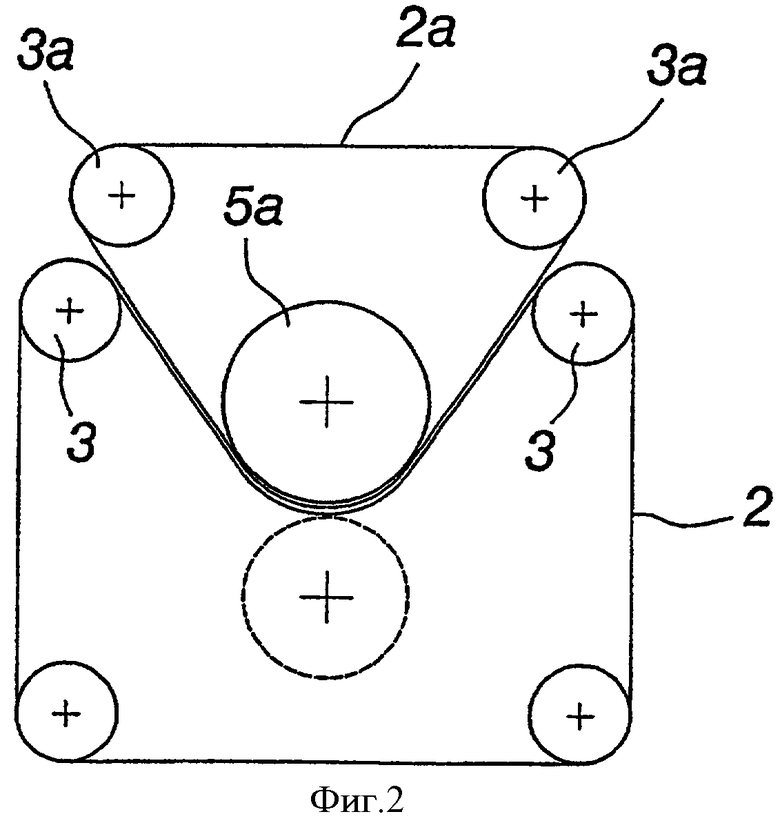

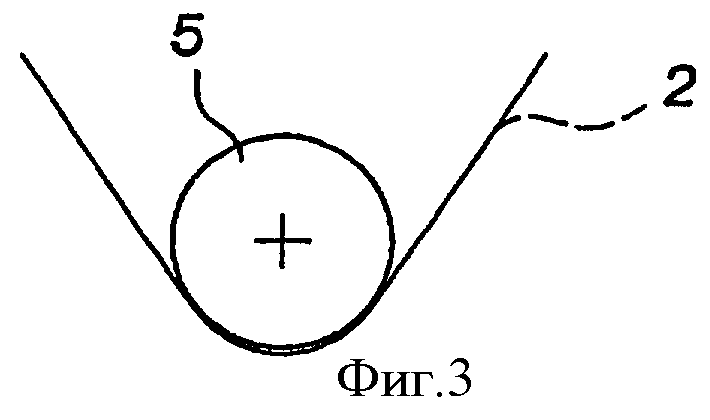

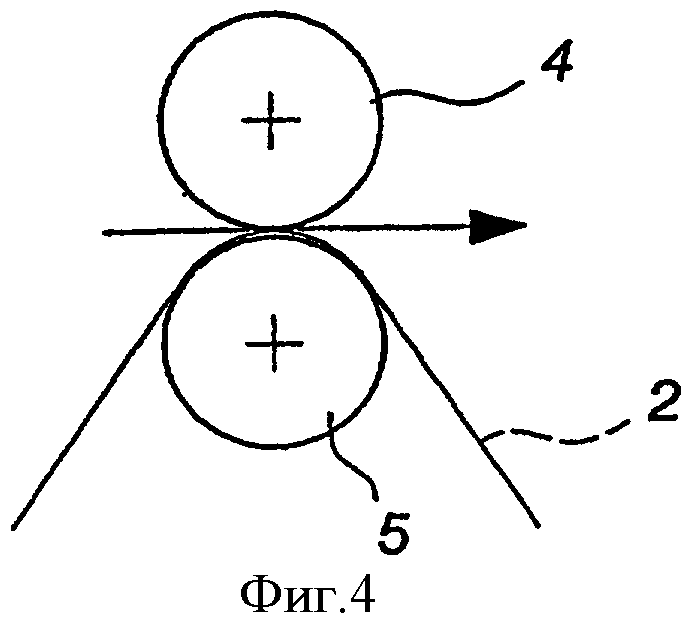

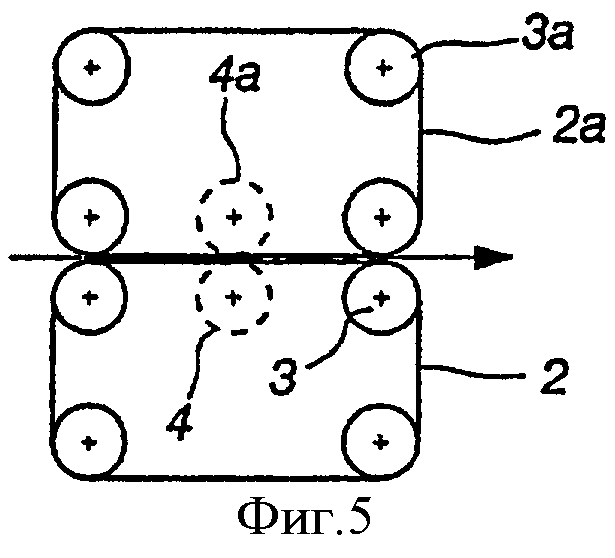

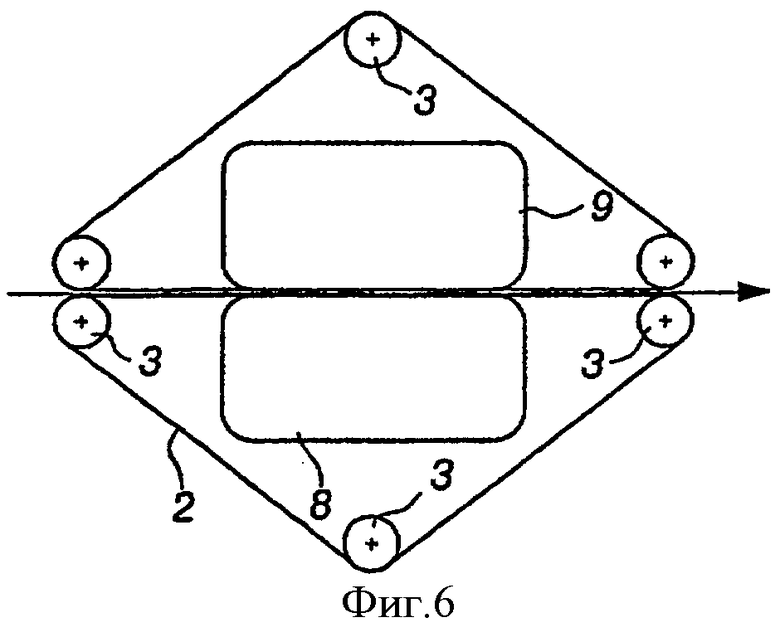

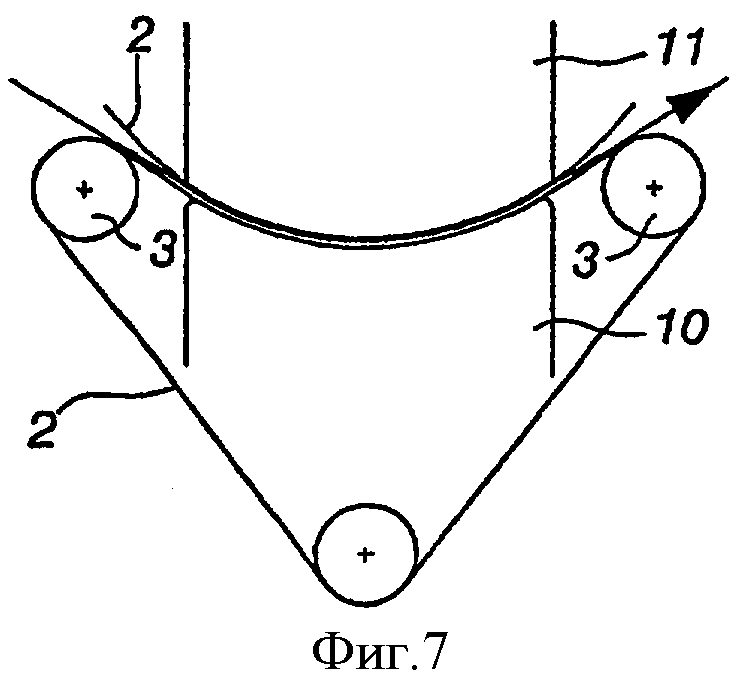

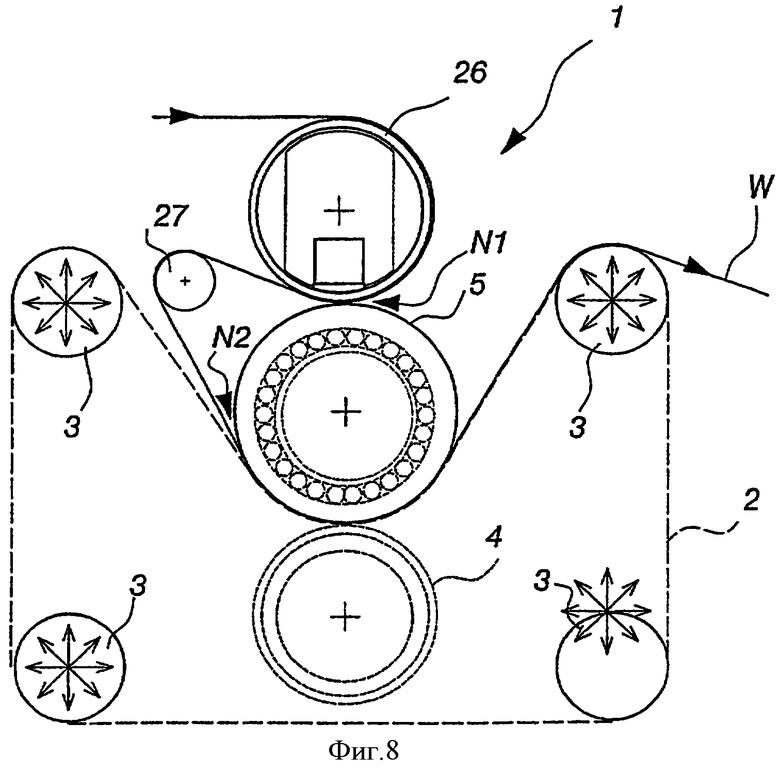

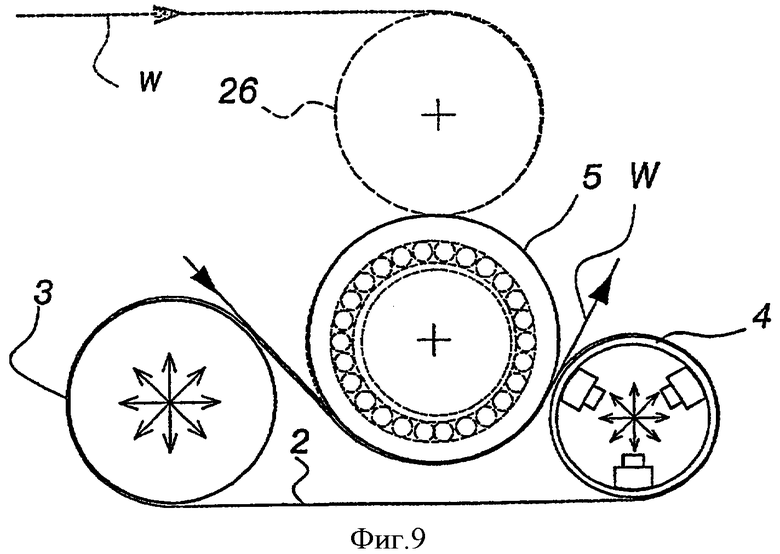

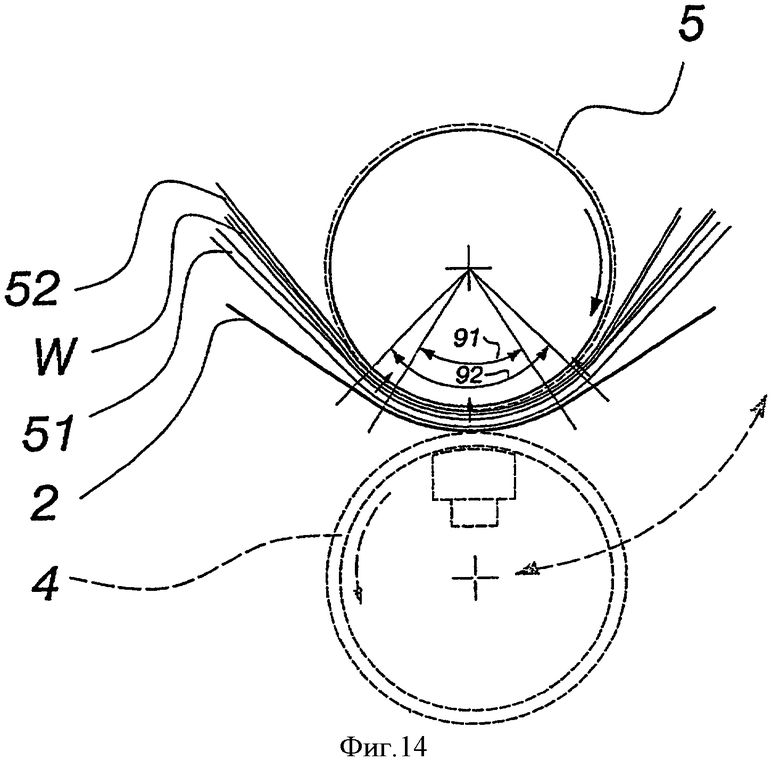

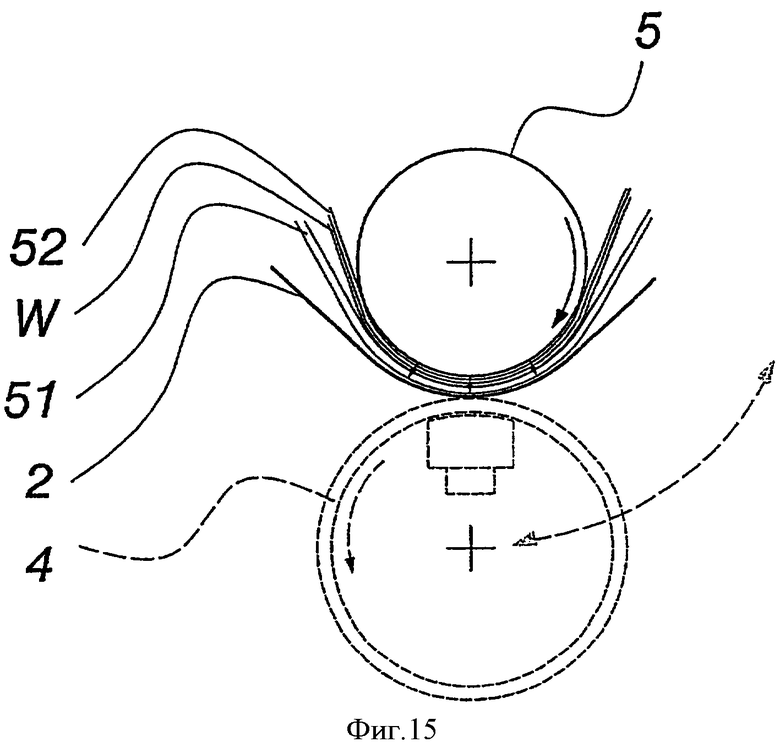

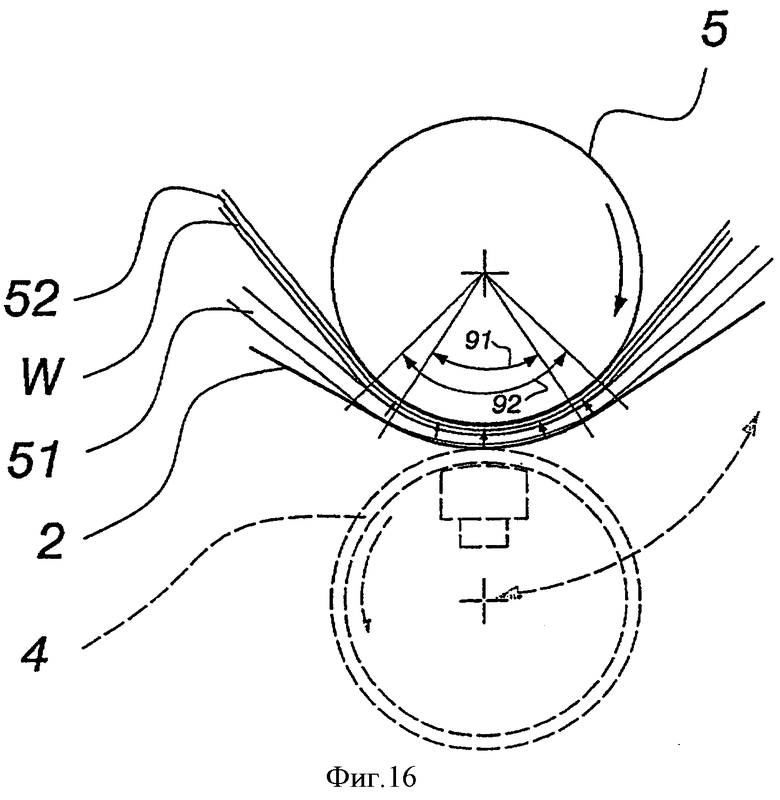

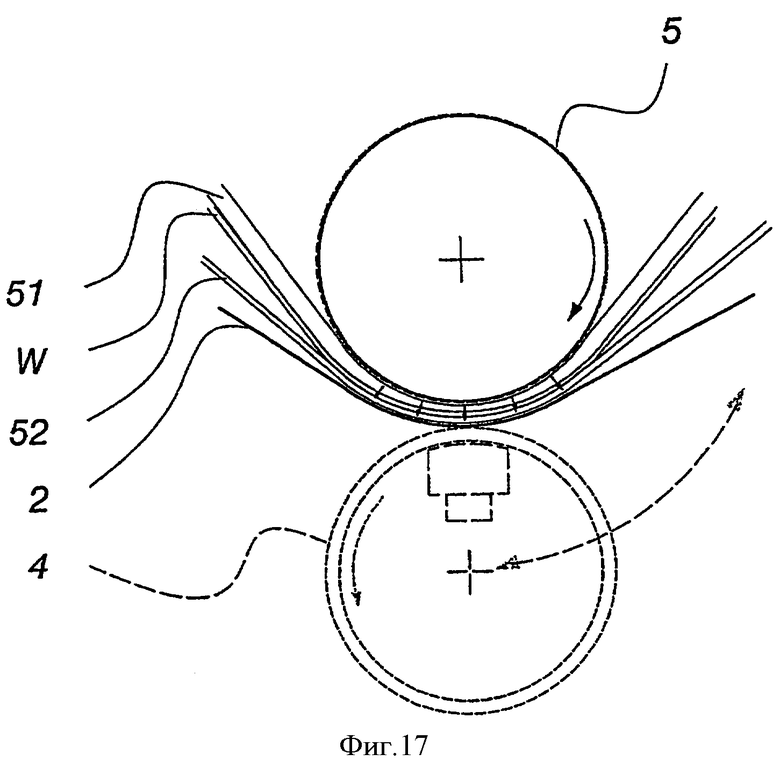

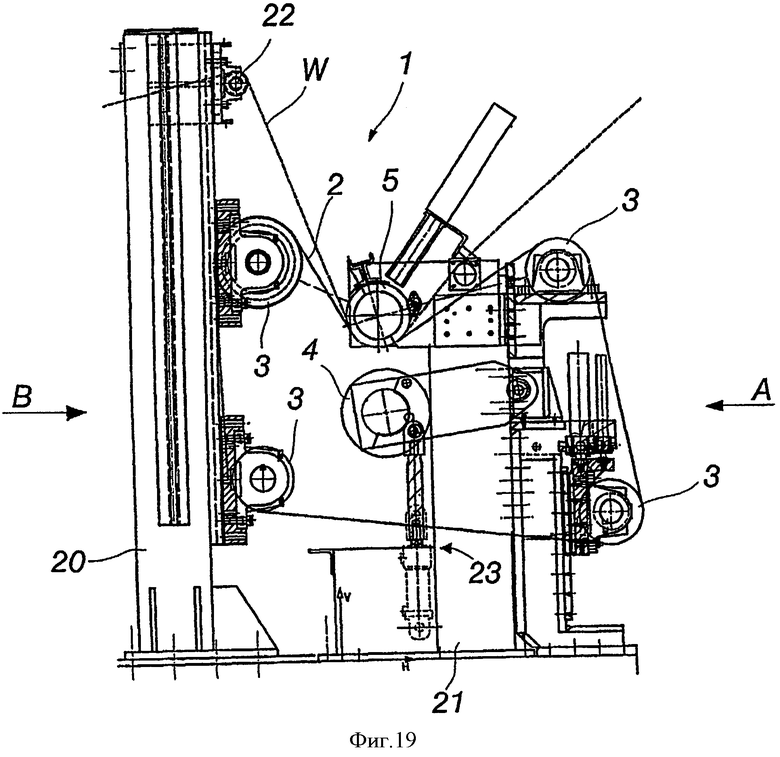

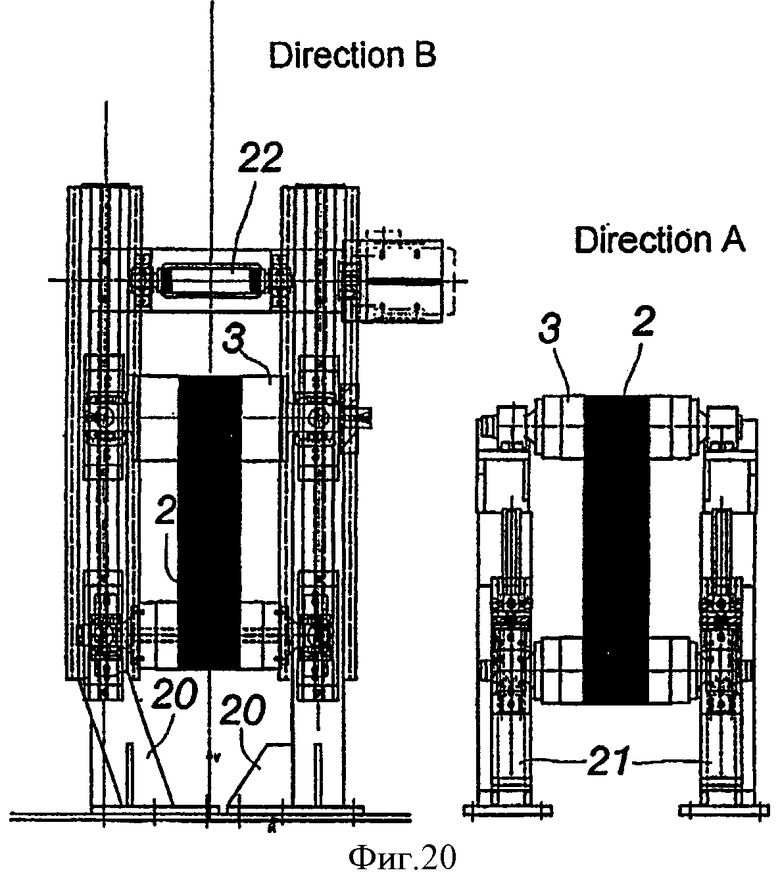

1. Устройство для обработки волокнистого полотна с покрытием или без покрытия, заключающееся в прессовании, сушке, каландировании, меловании, проклеивании, охлаждении или печати, содержащее металлическую или на металлической основе ленту (2), проходящую вокруг, по меньшей мере, одного направляющего элемента (3), по меньшей мере, один контр-элемент (5), расположенный снаружи указанной ленты, для создания области контакта с лентой, таким образом, что лента (2) и контр-элемент (5) образуют между собой зону обработки для прессования, сушки, каландирования, мелования, проклеивания, охлаждения или печати подлежащего обработке полотна, отличающееся тем, что длина зоны обработки задана посредством расположения/регулировки направляющего элемента (3) ленты (2) и/или конструкцией указанного, по меньшей мере, одного контр-элемента (5), и существует возможность регулировать контактное давление, приложенное к полотну в зоне обработки, в интервале примерно от 0,01 до 200 МПа, при этом контр-элемент (5) представляет собой термический валок, а рабочая температура термического валка (5) и/или ленты (2) лежит в интервале примерно от -70 до 400°С, причем лента (2) имеет толщину 0,1 -3 мм и растягивающее усилие в интервале примерно от 10 до 500 МПа.2. Устройство по п.1, отличающееся тем, что содержит каландр, устройство для нанесения покрытия, устройство переноса пленки, печатающее устройство, сушильное устройство и/или пресс.3. Устройство по п.1, отличающееся тем, что контр-элемент представляет собой валок (5), который может быть выполнен с компенсацией прогиба или нет, указанный валок выбирают из группы, содержащей валок с эластичной поверхностью, например валок с полимерным покрытием, валок с резиновым покрытием или валок с эластомерной поверхностью, валок с башмачным прижимом, металлический валок, валок с заполнением и композитный валок.4. Устройство по п.3, отличающееся тем, что валок (5) представляет собой термический валок, а рабочая температура термического валка (5) и/или ленты (2) лежит в интервале примерно от -70 до +50°С.5. Устройство по п.1, отличающееся тем, что указанная рабочая температура выше примерно 200°С.6. Устройство по п.1, отличающееся тем, что рабочая температура лежит в интервале примерно 250-300°С.7. Устройство по п.1, отличающееся тем, что толщина ленты лежит в интервале примерно от 0,3 до 1,5 мм.8. Устройство по п.1, отличающееся тем, что внутри ленты (2) расположен, по меньшей мере, один элемент (4) давления для прижима ленты (2) к контр-элементу (5).9. Устройство по п.8, отличающееся тем, что элемент давления содержит, по меньшей мере, один валок (4), который может быть с компенсацией прогиба или нет, и который выбирают из группы, включающей валок с эластичной поверхностью, такой как валок с полимерным покрытием, валок с резиновым покрытием или валок с эластомерной поверхностью, валок с башмачным прижимом, термический валок, металлический валок, валок с заполнением и композитный валок.10. Устройство по п.9, отличающееся тем, что валок (4) выполнен с возможностью смещения для изменения длины зоны обработки и/или натяжения ремня, и/или для регулировки силы и места приложения прессового воздействия в зоне обработки.11. Устройство по п.9, отличающееся тем, что контр-элемент (5) содержит вторую ленту, выполненную с возможностью прохождения вокруг направляющих элементов, при этом зона обработки образована между двух лент.12. Устройство по п.1, отличающееся тем, что элемент давления содержит второй контур ленты внутри контура (2) ленты.13. Устройство по п.1, отличающееся тем, что лента (2) выполнена в виде резиновой ленты, армированной сталью, или ленты с покрытием.14. Устройство по п.1, отличающееся тем, что лента (2) имеет тисненую поверхность для обеспечения нанесения требуемого тиснения на обрабатываемое полотно.15. Устройство по п.1, отличающееся тем, что включает средства (101), расположенные после зоны обработки, для очистки ленты (2) каландра (1) с металлической лентой со стороны ее поверхности, обращенной к бумажному полотну.16. Устройство по п.1, отличающееся тем, что содержит охлаждающие средства (102) для охлаждения нагретой ленты (2) каландра (1) с металлической лентой вдоль ее кромок с помощью струи воды, воздуха и т.п. для устранения высокой разности температур, имеющей место в области кромок ленты (2).17. Применение устройства по п.1 в качестве, по меньшей мере, одного из следующих устройств: предварительного каландра перед нанесением покрытия/обработкой, в качестве отделочного каландра после нанесения покрытия/обработки, в качестве двухвального каландра, в качестве сушильного устройства, в качестве устройства для нанесения покрытия, в качестве проклеивающего устройства, в качестве печатающего устройства и в качестве охлаждающего устройства.18. Способ обработки волокнистого полотна с покрытием или без покрытия, заключающийся в прессовании, сушке, каландировании, меловании, проклеивании, охлаждении или печати, с помощью устройства, содержащего металлическую или на металлической основе ленту (2), проходящую вокруг, по меньшей мере, одного направляющего элемента (3), по меньшей мере, один контр-элемент (5), расположенный снаружи указанной ленты для создания области контакта с лентой таким образом, что лента (2) и контр-элемент (5) образуют между собой зону для прессования, сушки, каландирования, мелования, проклеивания, охлаждения или печати обрабатываемого полотна, отличающийся тем, что контр-элемент (5), применяемый в данном способе, представляет собой термический валок, при этом данный способ включает задание длины зоны обработки посредством расположения/регулировки направляющего элемента (3) ленты (2) и/или выбором конструкции указанного, по меньшей мере, одного контр-элемента (5), регулировку толщины ленты в интервале примерно 0,1-3 мм, и регулировку контактного давления, приложенного к полотну в зоне обработки, в интервале примерно от 0,01 до 200 МПа, а также включает регулировку рабочей температуры термического валка (5) и/или ленты (2) в интервале примерно от -70 до 400°С.19. Способ по п.18, отличающийся тем, что используют, по меньшей мере, один элемент (4) давления, расположенный внутри ленты (2) для прижима ленты (2) к контр-элементу (5) для увеличения импульса давления, приложенного к проходящему через зону обработки полотну.20. Способ по п.18, отличающийся тем, что используемый в способе контр-элемент (5) выполнен в виде термического валка, температуру которого повышают для операции обработки полотна до повышенной температуры, лежащей в интервале примерно от 70 до 400°С.21. Способ по п.18, отличающийся тем, что температуру ленты (2) повышают для операции обработки полотна до повышенной температуры, лежащей в интервале примерно от 150 до 400°С.22. Способ по п.20, отличающийся тем, что температуру термического валка (5) и/или ленты повышают для операции обработки полотна до повышенной температуры, составляющей более чем 250°С.23. Способ по п.18, отличающийся тем, что металлическую ленту или термический валок охлаждают до температуры примерно от -70 до +50°С.24. Способ по п.18, отличающийся тем, что профиль импульса давления, действующего на проходящее через зону обработки полотно, регулируют натяжением ленты (2) и/или выбором конструкции элементов (4) давления, и/или изменением силы сжатия, приложенной к полотну элементами (4) давления или перемещением элемента (4) давления.25. Устройство для обработки волокнистого полотна с покрытием или без покрытия, заключающееся в прессовании, сушке, каландировании, меловании, проклеивании, охлаждении или печати, содержащее металлическую или на металлической основе ленту (2), проходящую вокруг, по меньшей мере, одного направляющего элемента (3), по меньшей мере, один валок (5), расположенный снаружи указанной ленты для создания области контакта с лентой таким образом, что лента (2) и валок (5) образуют между собой зону обработки для прессования, сушки, каландирования, мелования, проклеивания, охлаждения или печати обрабатываемого полотна, отличающееся тем, что снаружи ленты (2) расположен прижимной валок (26) с компенсацией прогиба для создания профилирующего прижима с валком (5), причем полотно (W) имеет возможность проходить через указанный профилирующий прижим, длина зоны обработки определена посредством расположения/регулировки направляющего элемента (3) ленты (2) и/или выбором размеров валка (5), имеется возможность регулировки контактного давления, приложенного к полотну в зоне обработки, в интервале примерно от 0,01 до 200 МПа, при этом валок (5) представляет собой термический валок, а рабочая температура термического валка (5) и/или ленты (2) лежит в интервале примерно от -70 до 400°С, причем лента (2) имеет толщину 0,1-3 мм и растягивающее усилие в интервале примерно от 10 до 500 МПа.26. Устройство по п.25, отличающееся тем, что включает каландр, устройство нанесения покрытия, устройство переноса пленки, печатающее устройство, сушильное устройство и/или пресс.27. Устройство по п.25, отличающееся тем, что имеется профилирующий прижим как до, так и после зоны обработки, причем полотно (W) имеет возможность проходить через профилирующий прижим как до, так и после зоны обработки.28. Устройство по п.25, отличающееся тем, что валок (5) выполнен в виде валка с компенсацией прогиба.29. Устройство по п.25, отличающееся тем, что валок (5) может быть с компенсацией прогиба или нет, и его выбирают из группы, включающей валок с эластичной поверхностью, такой как валок с полимерным покрытием, валок с резиновым покрытием или валок с эластомерной поверхностью, валок с башмачным прижимом, термический валок, металлический валок, валок с заполнением и композитный валок.30. Устройство по п.29, отличающееся тем, что валок (5) выполнен в виде термического валка, а рабочая температура термического валка (5) и/или ленты (2) лежит в интервале примерно от 50 до 400°С.31. Устройство по п.30, отличающееся тем, что указанная рабочая температура выше примерно 200°С.32. Устройство по п.30, отличающееся тем, что рабочая температура лежит примерно в интервале 250-300°С.33. Устройство по п.25, отличающееся тем, что толщина ленты лежит примерно в интервале от 0,3 до 1,5 мм.34. Устройство по п.25, отличающееся тем, что внутри ленты (2) расположен, по меньшей мере, один элемент (4) давления для прижима ленты (2) к валку (5).35. Устройство по п.34, отличающееся тем, что элемент давления содержит, по меньшей мере, один валок (4), который может быть с компенсацией прогиба или нет, указанный валок выбирают из группы, включающей валок с эластичной поверхностью, такой как валок с полимерным покрытием, валок с резиновым покрытием или валок с эластомерной поверхностью, валок с башмачным прижимом, термический валок, металлический валок, валок с заполнением и композитный валок.36. Устройство по п.25, отличающееся тем, что валок (5) содержит вторую ленту, выполненную с возможностью прохождения вокруг направляющих элементов, при этом зона обработки образована между двух лент.37. Устройство по п.25, отличающееся тем, что лента (2) выполнена в виде резиновой ленты, армированной сталью, или ленты с покрытием.38. Устройство по п.25, отличающееся тем, что лента (2) имеет рельефную поверхность для нанесения требуемого тиснения на обрабатываемое полотно.

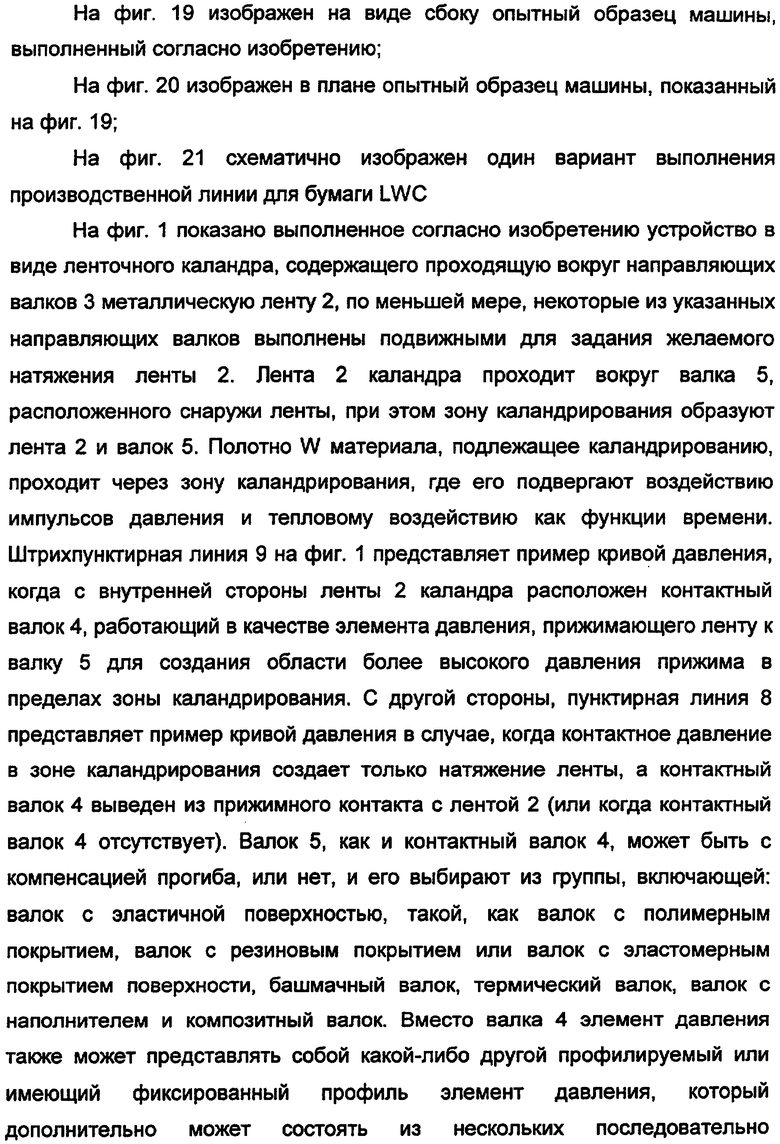

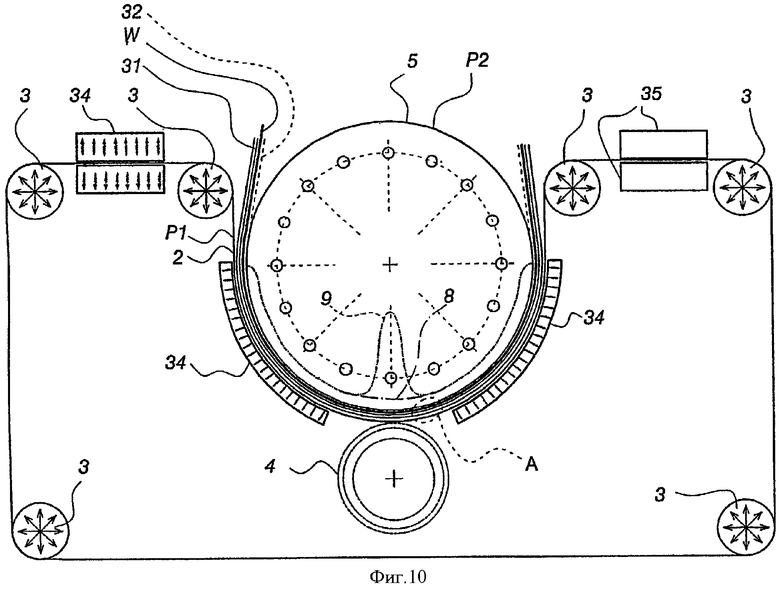

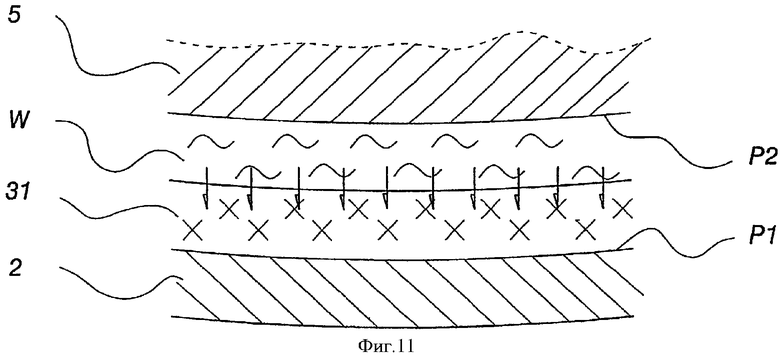

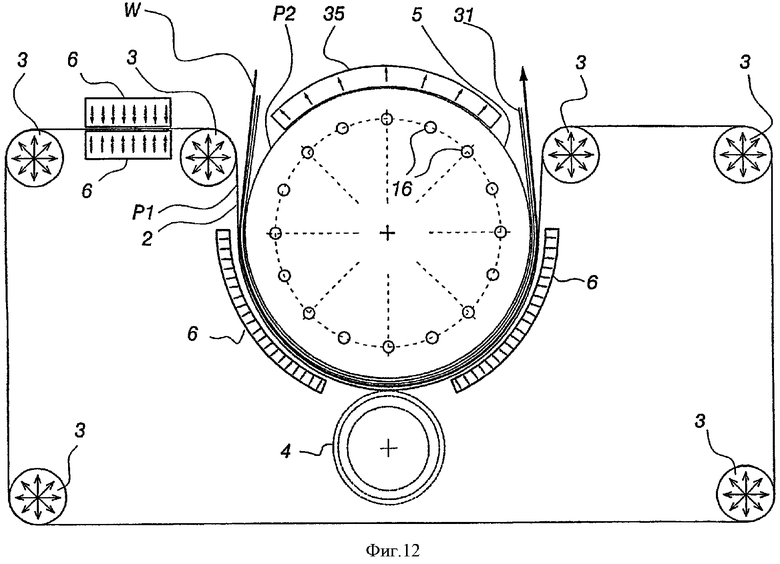

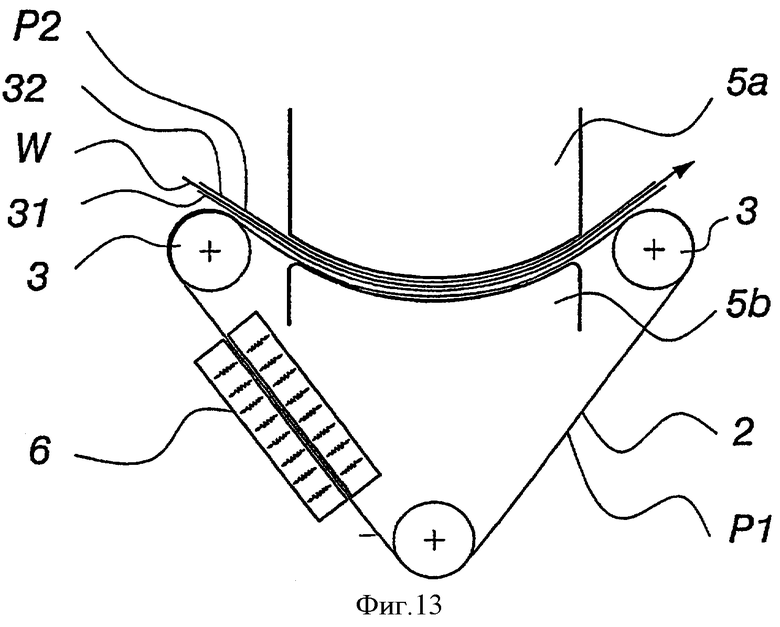

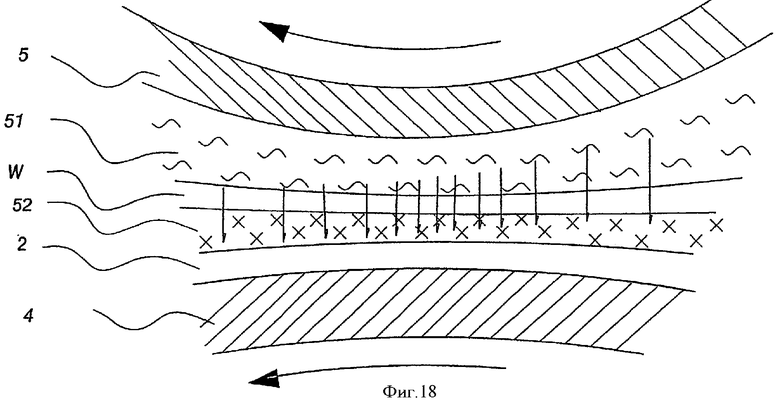

39 Устройство для сушки волокнистого полотна, содержащее плотную воздухонепроницаемую металлическую или на металлической основе ленту (2), образующую поверхность (Р1) и проходящую вокруг, по меньшей мере, одного направляющего элемента (3), по меньшей мере, один контр-элемент (5), образующий поверхность (Р2), расположенный снаружи указанной ленты (2) и создающий область контакта с лентой, при этом поверхности (Р1) и (Р2) образуют между собой зону сушки для прохождения предназначенного для сушки волокнистого полотна (W), в которой одну из поверхностей (Р1) и (Р2) подогревают, а другую охлаждают, по меньшей мере, одну пористую сетку (31), проходящую дополнительно между поверхностью (Р1) и поверхностью (Р2) таким образом, что волокнистое полотно (W) контактирует с подогретой поверхностью, а сетка (11) контактирует с охлажденной поверхностью, пар, выходящий из волокнистого полотна (W), проходит через сетку (11) к охлаждаемой поверхности и конденсируется на ней, отличающееся тем, что лента (2) проходит вокруг контр-элемента (5) по его поверхности (Р2), длина зоны сушки выполнена с возможностью регулировки с помощью расположения и/или регулировки направляющего элемента или элементов (3) ленты (2) и/или выбором конструкции контр-элемента (5), и имеется возможность регулировки контактного давления, приложенного к волокнистому полотну, в диапазоне примерно от 0,01 до 70 МПа таким образом, что контактное давление, приложенное к волокнистому полотну в зоне сушки, равно или больше давления пара, образуемого в процессе испарения воды, присутствующей в волокнистом полотне, при этом валок (5) представляет собой термический валок, а рабочая температура термического валка (5) и/или ленты (2) лежит в интервале примерно от -70 до 400°С, причем лента (2) имеет толщину 0,1-3 мм и растягивающее усилие в интервале примерно от 10 до 500 МПа.

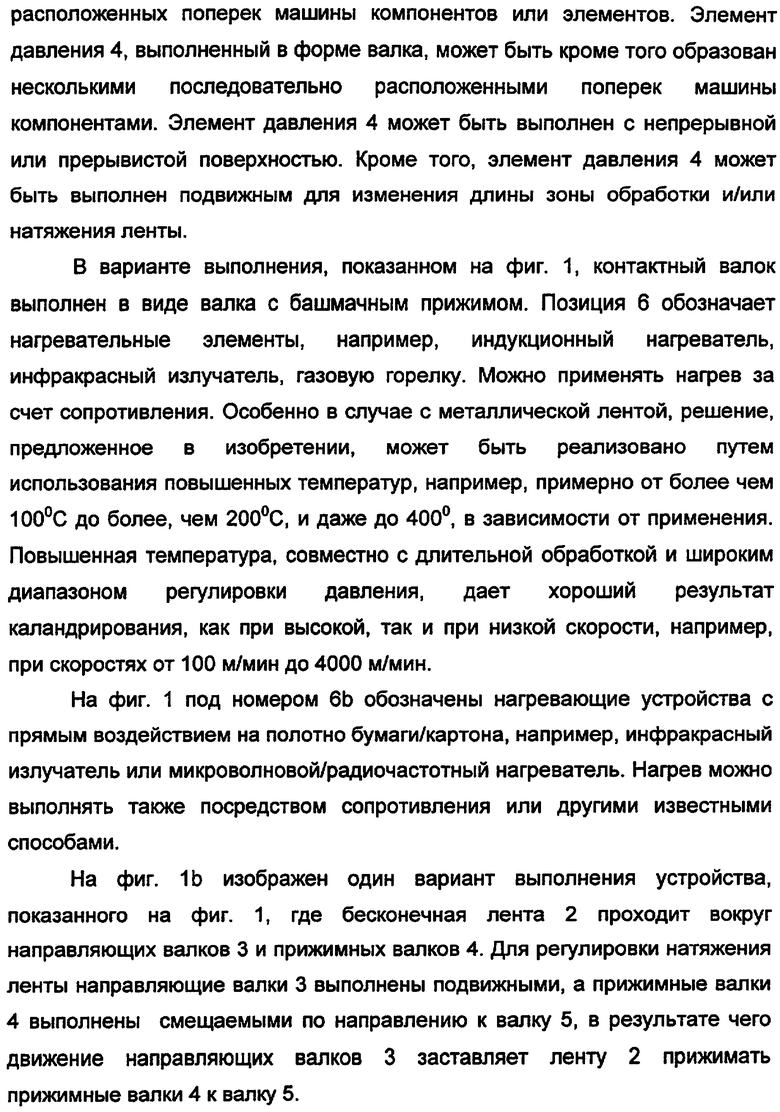

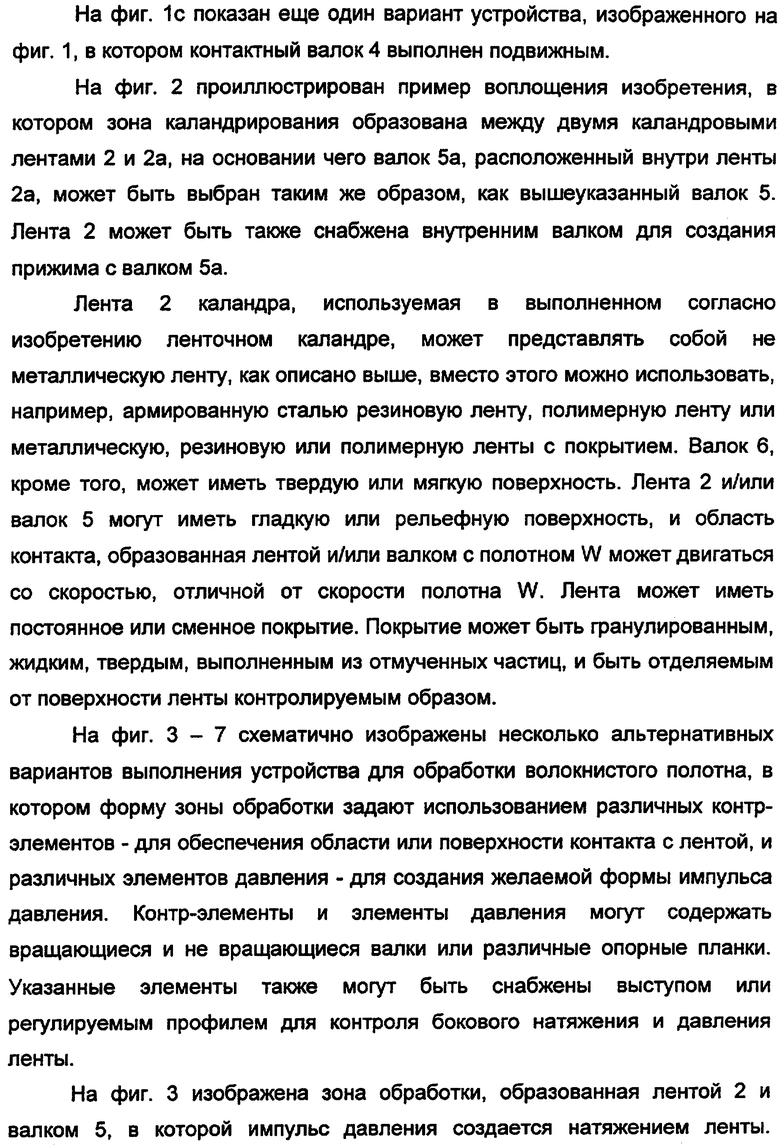

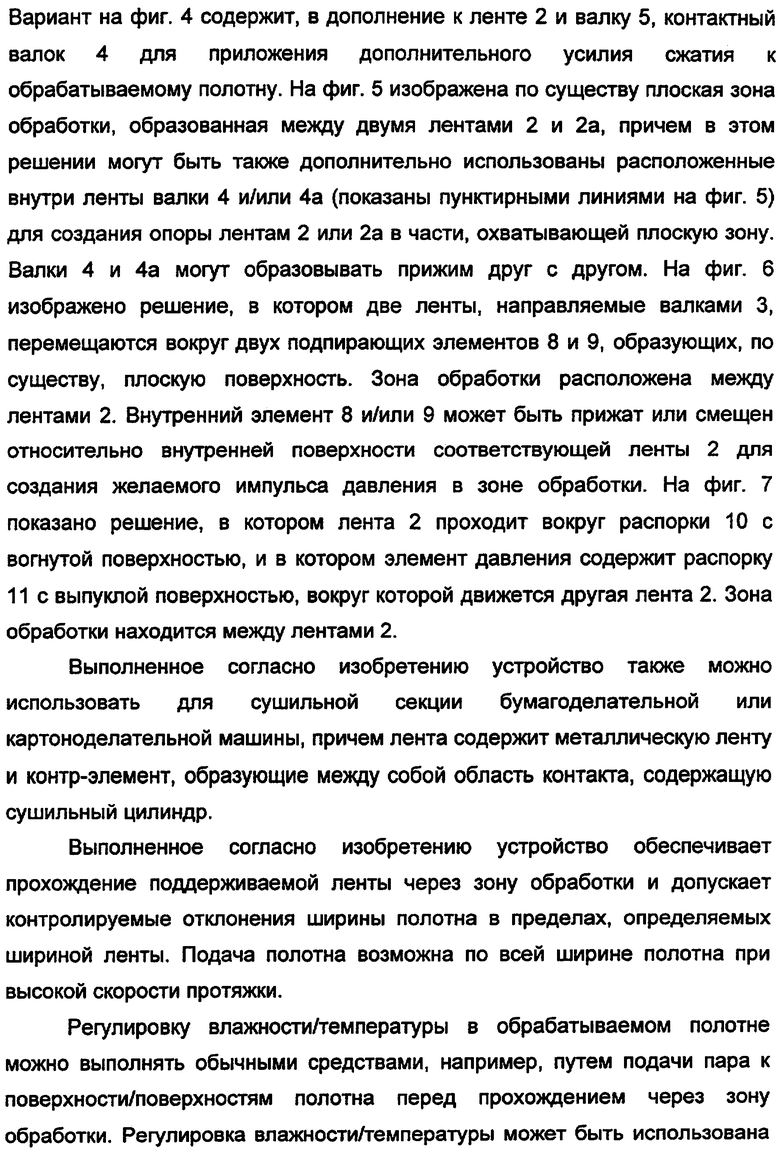

40. Устройство для сушки по п.39, отличающееся тем, что имеет нагреваемый контр-элемент (5) и охлаждаемую ленту (2).41. Устройство для сушки по п.39, отличающееся тем, что имеет охлаждаемый контр-элемент (5) и нагреваемую ленту (2).42. Устройство для сушки по п.39, отличающееся тем, что между контр-элементом (5) и волокнистым полотном (W) расположена образующая поверхность (Р2) металлическая лента (32), подвергаемая нагреву.43. Устройство для сушки по п.42, отличающееся тем, что имеет нагреваемый контр-элемент (5).44. Устройство для сушки по п.39, отличающееся тем, что контр-элемент (5) выполнен в виде валка (5), который может быть с компенсацией прогиба или нет, поверхность которого имеет высокую теплопроводность.45. Устройство для сушки по п.39, отличающееся тем, что контр-элемент выполнен в виде неподвижной опорной планки (5), поверхность которой имеет высокую теплопроводность.46. Устройство по п.39, отличающееся тем, что внутри ленты (2) расположен, по меньшей мере, один элемент (4) давления для прижима ленты (2) к контр-элементу (5).47. Устройство по п.46, отличающееся тем, что элемент давления содержит, по меньшей мере, один валок (4), который может быть с компенсацией прогиба или нет, и который выбирают из группы, включающей валок с эластичной поверхностью, такой как валок с полимерным покрытием, валок с резиновым покрытием или валок с эластомерной поверхностью, валок с башмачным прижимом, термический валок, металлический валок, валок с заполнением и композитный валок.48. Устройство по п.39, отличающееся тем, что элемент давления содержит второй контур ленты внутри контура (2) ленты.49. Устройство для сушки полотна бумаги или картона посредством прессования, содержащее металлическую или на металлической основе ленту (2), проходящую вокруг, по меньшей мере, одного направляющего элемента (3), по меньшей мере, один контр-элемент (5), расположенный снаружи указанной ленты для создания области контакта с лентой таким образом, что лента и контр-элемент образуют между собой зону обработки для прохождения через нее подлежащего обработке полотна, отличающееся тем, что содержит между лентой (2) и контр-элементом (5), по меньшей мере, одно пористое сукно или сетку, способные принимать воду, удаляемую из волокнистого полотна, имеется возможность задания длины зоны обработки с помощью расположения или регулировки направляющего элемента (3) ленты (2) и/или выбором конструкции указанного, по меньшей мере, одного контр-элемента (5), и имеется возможность регулировки контактного давления, приложенного к волокнистому полотну, в интервале примерно от 0,01 до 70 МПа, при этом валок (5) представляет собой термический валок, а рабочая температура термического валка (5) и/или ленты (2) лежит в интервале примерно от -70 до 400°С, причем лента (2) имеет толщину 0,1-3 мм и растягивающее усилие в интервале примерно от 10 до 500 МПа, при этом лента (2) представляет собой металлическую ленту, металлическую сетку, композитную металлическую ленту или металлическую проволоку, при этом лента может быть целиком или частично пористой.50. Устройство по п.49, отличающееся тем, что контр-элемент (5) содержит второй контур ленты, термический валок, прессовый валок, валок с башмачным прижимом, валок с компенсацией прогиба, валок с эластичной поверхностью, композитный валок или некоторый другой валок.51. Устройство по п.50, отличающееся тем, что контр-элемент (5) выполнен в виде отсасывающего валка или валок имеет поверхность, имеющую поры, перфорацию или канавки.52. Устройство по п.49, отличающееся тем, что имеет нагреваемую или охлаждаемую ленту (2).53. Способ для сушки полотна бумаги или картона путем его прессования в устройстве для обработки, содержащем ленту (2), проходящую вокруг, по меньшей мере, одного направляющего элемента (3), по меньшей мере, один контр-элемент (5), расположенный снаружи указанной ленты для создания области контакта с лентой таким образом, что лента и контр-элемент образуют между собой зону обработки для прохождения через нее подлежащего обработке полотна, отличающийся тем, что устройство для обработки с обеих сторон полотна (W) содержит пористые объемы, по меньшей мере, на одной стороне полотна пористый объем образован с помощью сжимаемой сетки/сукна, волокнистое полотно (W), подлежащее сушке, подают в контакте с указанными пористыми объемами в зону обработки, в которой указанные объемы подвергают сдавливанию, сукно/сетка сжимается, давление газа, присутствующее в порах, возрастает и вызывает поток газа через полотно, и проникание присутствующей в полотне воды в направлении пористого объема с другой стороны полотна.54. Способ по п.53, отличающийся тем, что с обеих сторон полотна (W) присутствует, по меньшей мере, одно пористое сукно или пористая сетка, пористые объемы которых имеют существенно различные сжимаемости.55. Способ по п.53, отличающийся тем, что с одной стороны полотна (W) расположено пористое сукно/сетка, а с другой стороны - пористая поверхность отсасывающего валка.56. Способ обработки волокнистого полотна с покрытием или без покрытия клеящим агентом, отличающийся тем, что, по меньшей мере, один процесс проклеивания подлежащего обработке проклеиванием волокнистого полотна включает использование устройства (1) по п.1 или 18, в котором приложенное к полотну (W) контактное давление регулируют натяжением ленты (2) и/или с помощью усилия сжатия, приложенного к конструкции и/или к ленте с помощью элементов (4) давления, которые могут быть расположены внутри контура ленты, в интервале примерно от 0,01 до 70 МПа.57. Способ по п.56, отличающийся тем, что используемый в способе контр-элемент выполнен в виде валка (5), который может быть с компенсацией прогиба или нет, указанный валок выбирают из группы, содержащей валок с эластичной поверхностью, такой как валок с полимерным покрытием, валок с резиновым покрытием или валок с эластомерной поверхностью, валок с башмачным прижимом, термический валок, металлический валок, валок с заполнением и композитный валок.58. Способ по п.56, отличающийся тем, что контр-элемент выполнен в виде второго контура ленты.59. Способ по п.56, отличающийся тем, что включает использование, по меньшей мере, одного элемента (4) давления, расположенного внутри ленты (2) и прижимающего ленту (2) к контр-элементу (5), с целью усиления импульса давления, прикладываемого к проходящему через зону обработки волокнистому полотну (W).60. Способ по п.56, отличающийся тем, что имеет отношение к внутреннему процессу или процессу проклейки бумажной массы для волокнистого полотна (W), в котором проклеивающие агенты добавляют к бумажной массе перед напорным ящиком бумагоделательной машины, и волокнистое полотно (W), изготавливаемое бумагоделательной машиной, затем обрабатывают в зоне обработки каландра (1) с металлической лентой для улучшения процесса проклеивания.61. Способ по п.60, отличающийся тем, что продолжительность обработки волокнистого полотна (W) в зоне обработки каландра (1) с металлической лентой регулируют в интервале 10-1000 мс.62. Способ по п.60, отличающийся тем, что продолжительность обработки волокнистого полотна (W) в зоне обработки каландра (1) с металлической лентой регулируют в интервале 50-200 мс.63. Способ по п.60, отличающийся тем, что контактное давление, прикладываемое к проходящему через зону обработки волокнистому полотну (W), регулируют таким образом, что контактное давление, прикладываемое к волокнистому полотну (W) в зоне обработки, по меньшей мере, равно давлению пара, получаемому при обработке волокнистого полотна.64. Способ по п.63, отличающийся тем, что контактное давление регулируют в интервале примерно от 0,01 до 70 МПа.65. Способ по п.60, отличающийся тем, что рабочую температуру волокнистого полотна (W) в зоне обработки каландра (1) с металлической лентой регулируют в интервале примерно от 100 до 400°С.66. Способ по п.60, отличающийся тем, что температуру контр-элемента (5) и/или металлической ленты (2) повышают в процессе обработки волокнистого полотна (W) до значений, лежащих в интервале примерно от 100 до 400°С.67. Способ по п.66, отличающийся тем, что температуру регулируют в интервале примерно от 200 до 300°С.68. Способ по п.66, отличающийся тем, что включает использование каландра (1) с металлической лентой для поверхностного проклеивания волокнистого полотна (W), причем клеящие агенты добавляют в волокнистое полотно на линии по производству волокнистого полотна.69. Способ по п.68, отличающийся тем, что продолжительность обработки волокнистого полотна (W) в зоне обработки каландра (1) с металлической лентой регулируют в интервале 10-300 мс.70. Способ по п.69, отличающийся тем, что продолжительность обработки волокнистого полотна (W) в зоне обработки каландра (1) с металлической лентой регулируют в интервале 50-200 мс.71. Способ по п.68, отличающийся тем, что температуру обработки волокнистого полотна (W) в зоне обработки каландра (1) с металлической лентой регулируют в интервале примерно от 100 до 400°С.72. Способ по п.71, отличающийся тем, что температуру регулируют в интервале примерно от 200 до 300°С.73. Способ по п.68, отличающийся тем, что контактное давление, прикладываемое к проходящему через зону обработки волокнистому полотну (W), регулируют таким образом, что контактное давление, приложенное к волокнистому полотну в зоне обработки, по меньшей мере, равно давлению пара, создаваемому при обработке волокнистого полотна.74. Способ по п.73, отличающийся тем, что контактное давление регулируют в интервале от 0,01 до 70 МПа.75. Способ по п.68, отличающийся тем, что температуру контр-элемента (5) и/или ленты (2) повышают до значений, лежащих в интервале примерно от 100 до 400°С.