Изобретение относится к области микроэлектроники, в частности к технологии изготовления структур, являющихся элементной базой функциональной микроэлектроники и может быть использовано в технологии изготовления многослойных интегральных схем и МЭМС.

Существуют различные способы сращивания структур элементной базы функциональной микроэлектроники для последующего их корпусирования в конечном изделии. Наиболее широкое применение эти способы нашли при герметизации различных изделий, изготавливаемых по МЭМС технологии. Сущность этих способов состоит в герметичном соединении двух плоских подложек. Все эти способы требуют тщательной подготовки поверхностей соединяемых подложек, обеспечивающей их плотное прилегание и отсутствие загрязнений.

Первый из этих способов - сварка кремния со стеклом в электрическом поле. Этот способ часто называют электростатическая сварка [1]. При нагреве и воздействии сильного электрического поля постоянного напряжения в стекле происходит миграция щелочных ионов. Миграция ионов в стекле от анода к катоду под воздействием внешнего электрического поля приводит к образованию отрицательно заряженного слоя стекла. Под действием электростатических сил стекло прижимается к кремниевой подложке, образуя вакуумно-плотное соединение. Наиболее широко для этих целей используется стекло марки «Пирекс», содержащее высокую концентрацию окисла натрия. Сварка происходит при температуре 400-500°С и напряженности электрического поля 1,8-1,2 кВ/мм в течение от нескольких минут до нескольких десятков минут.

Второй известный способ - использование метода эвтектической пайки [2]. Для проведения процесса эвтектической пайки требуется создание на поверхностях подложек дополнительного слоя металлизации технологического назначения. В качестве эвтектического сплава чаще всего используется сплав Si-Au. В этом случае пайка проводится в вакууме при температурах 370-420°С с приложенным давлением. Могут использоваться и другие эвтектические сплавы, например Au-Bi, Au-Sn.

Третий известный способ - диффузионная сварка [3]. Соединение методом диффузионной сварки практически исключает изменения свойств металлов в местах соединения, происходящих при расплавлении, и отрицательное воздействие внешней среды на физическое состояние соединяемых поверхностей. Кроме того, он позволяет соединять большинство материалов, в том числе ранее несоединяемых металлов и сплавов; обеспечивает высокую надежность соединения, статическую и динамическую прочность, термостойкость, вакуумную плотность (без следов окисления и загрязнения в местах соединения деталей), а также высокие упругие свойства. Процесс проводится при давлении, обеспечивающем микропластическую деформацию поверхности соединяемых подложек. Температура, обеспечивающая процесс диффузии зависит от свариваемых материалов. Так для алюминия и его сплавов составляет 450-500°С, для меди 850-900°С. Существенным недостатком диффузионной сварки является необходимость проведения процесса в сверхвысоком вакууме.

Еще одним аналогом является способ беспустотного сращивания подложек [4], используемый для изготовления подложек, используемых в КНИ (кремний на изоляторе) технологии. Подложки, каждая из которых имеет, по меньшей мере, одну зеркально полированную поверхность и один базовый срез, размещаются партиями в раздельные кассеты с промежутком между подложками, обеспечивающим свободный доступ химических растворов и воды к подложкам. Очищаются в химических растворах, в том числе гидрофилизирующих поверхность, и промываются в деионизованной воде. После чего подложки перегружают в одну кассету в ванне с деионизованной водой без соприкосновения с окружающей атмосферой помещения. Затем пары из первых и вторых подложек поочередно подают на установку прижима, накладывают подложки друг на друга, а прижим осуществляют с помощью внешнего давления по всей поверхности подложки для плотного беспустотного сращивания. Полученные таким образом пары из первых и вторых подложек помещают в кассету для термообработок. Недостаток данного способа заключается в необходимости использования высокой температуры, что ограничивает его использование для сращивания подложек с готовыми приборами.

Техническим результатом предлагаемого изобретения является возможность получения проводящих соединительных слоев между диэлектрическими подложками с возможностью их нанесения по шаблону или по всей площади подложки одновременно, где прочность соединения обеспечивается диффузией соединительного слоя в подложки, групповым методом. Кроме того, из-за отсутствия в процессе высокой температуры способ позволяет повысить выход годных изделий.

Технический результат сращивания диэлектрических пластин под действием сильного электрического поля достигается тем, что в предложенном способе проводится нанесение промежуточного металлического слоя на лицевую сторону одной из диэлектрических пластин, формирование рисунка в этом слое, совмещение пластин, обращенных лицевыми сторонами друг к другу и размещенных в вакуумной камере между двумя электродами, откачка камеры до уровня вакуума от 10-3 Па до 10-5 Па, нагрев пластин до температуры от 200°С до 300°С, сжатие электродов с давлением от 3⋅103 Па до 8⋅103 Па и подключение электродов к источнику высокого напряжения, обеспечивающего напряженность электрического поля от 5⋅104 В/см до 8⋅104 В/см в течение от 150 минут до 200 минут со сменой полярности напряжения через каждые 20-30 минут.

Сращивание диэлектрических пластин по предложенному способу достигается за счет того, что при воздействии электрического поля и температуры на промежуточный металлический слой, происходит дрейф и диффузия его молекул в приповерхностные слои одного из диэлектриков, после чего при смене полярности электрического поля происходит дрейф и диффузия молекул в обратном направлении, чем обеспечивается сплошной соединительный слой между двумя диэлектрическими пластинами.

Диапазоны изменения технологических параметров, представленные в формуле изобретения, обусловлены следующими факторами. При давлении в вакуумной камере выше 10-3 Па содержащиеся в вакуумной камере неконтролируемые примеси могут попадать в зазор между сращиваемыми пластинами, тем самым нарушая их чистоту и приводя к снижению прочности соединения. Снижение давления в камере уменьшает концентрацию неконтролируемых примесей, тем самым способствуя повышению качества соединения. Однако снижение давления менее 10-5 Па значительно усложняет практическую реализацию способа, а на качество соединения оказывает незначительное влияние. Этими факторами обусловлен диапазон давления в вакуумной камере.

Нагрев пластин до температуры менее 200°С не обеспечивает достаточной подвижности молекул промежуточного металлического слоя за счет дрейфа и диффузии и качество соединения оказывается низким. Повышение температуры выше 300°С практически не влияет на качество соединения, но в тоже время может привести к разрушению или ухудшению характеристик изготовленных на пластинах приборов. Этими факторами обусловлен температурный диапазон, указанный в формуле изобретения.

Сжатие электродов с давлением менее 3⋅103 Па оказывается недостаточным для плотного контакта между пластинами, приводящему к процессам перемещения молекул промежуточного металлического слоя за счет дрейфа и диффузии в поверхности соединяемых диэлектрических пластин. Увеличение давления сжатия электродов выше 8⋅103 Па усложняет конструкцию приспособления для проведения процесса сращивания пластин и в то же время не сказывается на качестве соединения. Эти причины обусловили выбор указанного диапазона давления сжатия пластин.

Фактором, влияющим на скорость дрейфа молекул, является напряженность электрического поля, а не величина приложенного напряжения. Поэтому в качестве существенного признака в формулу включена именно напряженность электрического поля, которая зависит от приложенного напряжения и толщины диэлектрических пластин. При напряженности поля менее 5⋅104 В/см скорость дрейфа оказывается недостаточной и надежного соединения не происходит. Увеличение напряженности электрического поля выше 8⋅104 В/см нецелесообразно, т.к. требует более сложного оборудования, практически не сказываясь на прочности соединения.

При проведении процесса сращивания пластин в течение времени менее 150 минут глубина проникновения молекул промежуточного металлического слоя за счет дрейфа и диффузии недостаточна для образования прочного соединения пластин. Увеличение времени более 200 минут нецелесообразно, так как снижает производительность процесса, не сказываясь существенно на качестве соединения.

Смена полярности напряжения необходима для того, чтобы движение молекул промежуточного металлического слоя за счет дрейфа и диффузии происходило поочередно в сторону обеих сращиваемых пластин. Смена полярности с интервалом менее 20 минут нецелесообразно, так как усложняет проведение процесса, не влияя существенно на качество соединения. Увеличение интервала смены полярности более 30 минут приводит к снижению качества соединения. Эти факторы обусловили выбор диапазонов интервала смены полярности напряжения.

Таким образом, вся совокупность признаков способа соединения подложек обеспечивает конструктивно надежное соединение промежуточных слоев, при необходимости обеспечивая теплоотвод, без воздействия на образцы высокой температурой или давления, что способствует обеспечению высокого уровеня выхода годных структур в процессе изготовления.

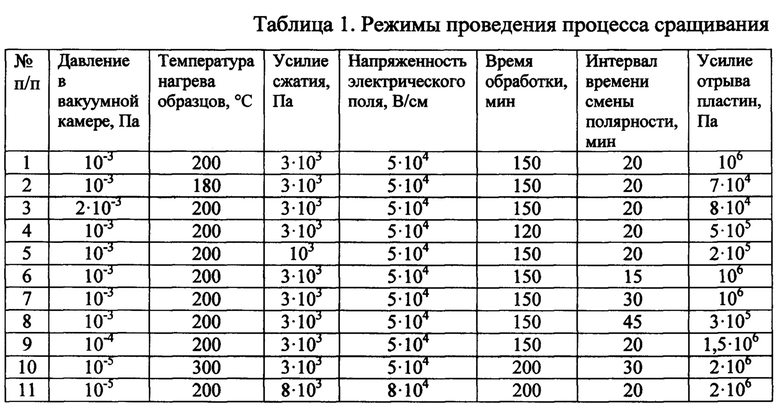

Описанное выше обоснование границ диапазонов изменения параметров, основанное на понимании происходящих физических процессов, подтверждается данными из приведенных ниже примеров.

Пример реализации способа

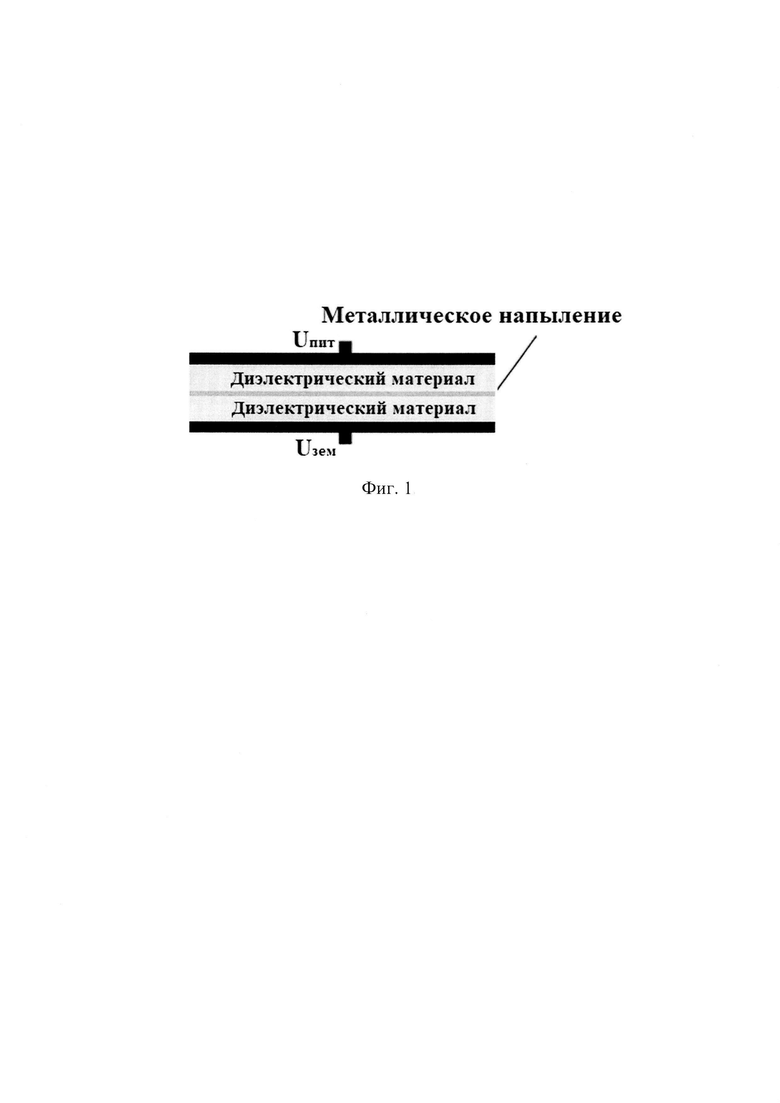

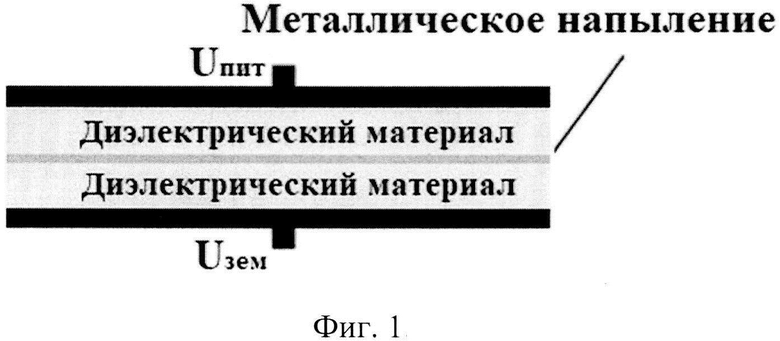

Сущность способа поясняется схемой, представленнной на фиг. 1. В качестве образцов использованы ситалловые пластинки полированные с одной стороны с напылением алюминия на полированную сторону одной из пластин.

На выбранные образцы, после предварительной химической очистки, методом магнетронного напыления наносится металлический слой, в данном случае алюминий, толщиной около 5 мкм.

Затем образцы размещаются в вакуумной камере полированными поверхностями друг к другу. Один из образцов с напыленным слоем алюминия. Проводится совмещение внешних границ образцов, а между их поверхностями остается небольшой зазор. После чего проводится откачка вакуумной камеры, что необходимо для того, чтобы избежать возможного появления воздушных пузырей в структуре готового изделия, эффекта пробоя и образования электрической дуги. После достижения нужного давления в вакуумной камере образцы нагреваются.

После этого образцы прижимаются друг к другу рабочим механизмом, к контактным площадкам на образцах подводится высокое напряжение. Под воздействием электрического поля и температуры начинается дрейф и диффузия атомов алюминия из промежуточного слоя в приповерхностные слои диэлектрика. Через заданное время, полярность напряжения изменяется, что обеспечивает перемещение атомов алюминия в приповерхностный слой второй подложки. Эффект соединения подложек оценивался по удельному усилию отрыва пластин друг от друга после завершения операций по сращиванию пластин. За положительный результат реализации предложенного способа принято удельное усилие отрыва пластин, составляющее не менее 106 Па, Полученные результаты представлены в таблице 1.

Как видно из таблицы, один из параметров экспериментов №№2-5, 8 выходит за пределы нижнего ограничения, указанного в формуле, что сказывается на прочности соединения (усилие отрыва менее 106 Па). В эксперименте №6 интервал времени смены полярности напряжения ниже границ приведенных в формуле, однако это не сказывается на прочности соединения. В данном случае нижняя граница интервала в формуле указана исходя из того, что слишком частая смена полярности усложняет проведение процесса, но не сказывается на его качестве. Выход же за пределы верхней границы диапазона интервала смены полярности (эксперимент №8) приводит к снижению прочности соединения. Проведение экспериментов, в которых один или несколько параметров соответствовали верхнему диапазону параметров, указанных в формуле (№№10, 11), приводит к усложнению технической реализации способа, практически не сказываясь на его результатах.

При режимах, выходящих за нижние границы диапазонов указанных в формуле параметров, надежное соединение подложек не достигается. Нагрев до более высоких температур, чем указано в формуле может привести к выходу из строя изготовленных на подложках изделий. Достижение вакуума, а также усилия сжатия подложек и приложенного напряжения выше указанных в формуле верхних значений требует использования более сложного оборудования. Выдержка более 200 минут приводит к неоправданному снижению производительности.

Предложенный способ позволяет проводить все технологические операции создания многоуровневых микросхем групповым методом, что существенно упрощает процесс их изготовления, снижает себестоимость продукции, повышает ее надежность и воспроизводимость характеристик.

Список литературы.

1. Хоменко Н.Н. Использование свойств стекла при присоединении его с кремнием в сильных электрических полях. В сб.: Электронная техника, серия 6, 1982, вып. 2, с. 61-64.

2. Патент РФ №2662061, Кл. В81С 1/00, 2018 г.

3. Бачин В.А. Диффузионная сварка стекла и керамики с металлами. М.: Машиностроение. 1986.

4. Патент РФ №2244362, Кл. H01L 21/30, 2002 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВРЕМЕННОГО БОНДИНГА ДЛЯ ФОРМИРОВАНИЯ ТОНКИХ ПЛАСТИН | 2021 |

|

RU2772806C1 |

| Способ изготовления радиоприёмного устройства | 2017 |

|

RU2657174C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ МЕТАЛЛИЧЕСКИХ ПЛЕНОК | 2022 |

|

RU2797582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ПЛЕНОК НА ОСНОВЕ МОНОСУЛЬФИДА САМАРИЯ | 2010 |

|

RU2459012C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ЭПИТАКСИАЛЬНЫХ СЛОЕВ β-SIC НА КРЕМНИИ МОНОКРИСТАЛЛИЧЕСКОМ | 2013 |

|

RU2524509C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР С МАГНИТНОЙ СИСТЕМОЙ | 2010 |

|

RU2483501C2 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И МОДУЛЬ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2532137C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПОЛИДОМЕННЫХ СЕГНЕТОЭЛЕКТРИЧЕСКИХ МОНОКРИСТАЛЛОВ С ЗАРЯЖЕННОЙ ДОМЕННОЙ СТЕНКОЙ | 2011 |

|

RU2485222C1 |

| СПОСОБ УДАЛЕНИЯ ПЕРЕНАПЫЛЁННЫХ УГЛЕВОДОРОДНЫХ СЛОЁВ | 2017 |

|

RU2669864C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСНЫХ ПЛЕНОК | 1991 |

|

RU2110604C1 |

Использование: для изготовления многослойных диэлектрических или полупроводниковых покрытых диэлектрическим слоем подложек. Сущность изобретения заключается в том, что способ сращивания диэлектрических пластин под действием сильного электрического поля включает нанесение промежуточного металлического слоя на лицевую сторону одной из диэлектрических пластин, формирование рисунка в этом слое, совмещение пластин, обращенных лицевыми сторонами друг к другу и размещенных в вакуумной камере между двумя электродами, откачку камеры до уровня вакуума от 10-3 Па до 10-5 Па, нагрев пластин до температуры от 200°С до 300°С, сжатие электродов с давлением от 3⋅103 Па до 8⋅103 Па и подключение электродов к источнику высокого напряжения, обеспечивающего напряженность электрического поля от 5⋅104 В/см до 8⋅104 В/см в течение от 150 минут до 200 минут со сменой полярности напряжения через каждые 20-30 минут. Технический результат: обеспечение возможности получения проводящих соединительных слоев между диэлектрическими подложками с возможностью их нанесения по шаблону или по всей площади подложки одновременно, где прочность соединения обеспечивается диффузией соединительного слоя в подложки, групповым методом. 1 ил., 1 табл.

Способ сращивания диэлектрических пластин под действием сильного электрического поля, включающий нанесение промежуточного металлического слоя на лицевую сторону одной из диэлектрических пластин, формирование рисунка в этом слое, совмещение пластин, обращенных лицевыми сторонами друг к другу и размещенных в вакуумной камере между двумя электродами, откачку камеры до уровня вакуума от 10-3 Па до 10-5 Па, нагрев пластин до температуры от 200°С до 300°С, сжатие электродов с давлением от 3⋅103 Па до 8⋅103 Па и подключение электродов к источнику высокого напряжения, обеспечивающего напряженность электрического поля от 5⋅104 В/см до 8⋅104 В/см в течение от 150 минут до 200 минут со сменой полярности напряжения через каждые 20-30 минут.

| СПОСОБ БЕСПУСТОТНОГО СРАЩИВАНИЯ ПОДЛОЖЕК | 2002 |

|

RU2244362C2 |

| ПОВОРОТНАЯ ФЕРМА ДЛЯ РАЗБОРЧАТОЙ ПЛОТИНЫ ТИПА ШАНОАНА | 1926 |

|

SU6426A1 |

| СПОСОБ СОЗДАНИЯ СТРУКТУРЫ - КРЕМНИЙ НА ИЗОЛЯТОРЕ ДЛЯ СБИС (ВАРИАНТЫ) | 1998 |

|

RU2149481C1 |

| Способ сращивания изделий из поликристаллических алмазов в СВЧ-плазме | 2016 |

|

RU2635612C1 |

| WO 2004067812 A1, 12.08.2004 | |||

| US 9815262 B2, 14.11.2017. | |||

Авторы

Даты

2019-11-07—Публикация

2018-12-27—Подача