Изобретение относится к электронной технике, в частности к микроэлектронике, и может быть использовано при изготовлении кристаллов интегральных схем (ИС) и дискретных полупроводниковых приборов, представляющих собой тонкую пластину. Для формирования тонкой пластины необходимо сделать операцию бондинга, то есть соединить рабочую пластину и пластину носитель. Затем провести утонение рабочей пластины до необходимой остаточной толщины. После этого отделить тонкую рабочую пластину от пластины-носителя.

Известно изобретение метода соединения Si пластин, включающий в себя точки соединения с пирамидальными сквозными отверстиями, под углом 54.4°, вокруг пирамидальных отверстий в соединяемых пластинах выполняют разгрузочные канавки на глубину порядка 10-20 мкм, соединяемые пластины совмещают по реперным знакам и сжимают с силой до 10 Н, каналы пирамидальных отверстий направляют расширяющимися частями в противоположные стороны, после чего каналы заполняют силикатным клеем и просушивают при температуре 70-80°С [1].

Данное техническое решение обладает следующими недостатками. Нет возможности отделения рабочей пластины от пластины носителя. Наличие канавок с клеем занимает место на пластине, тем самым уменьшая чисто рабочей площади для изготовления кристаллов. Химическое взаимодействие силикатного клея с химическими растворами, используемых в микроэлектронике, особенно при повышенных температурах, может привести к деградации характеристик устройства.

Сквозные канавки для соединения одновременно травятся сразу в 3-х пластинах. Так как пластину носитель нельзя разъединить, то после такого травления структуру нецелесообразно повторно использовать. Кроме того, происходит значительный разогрев структуры, который может привести к тепловой деградации устройства.

Известен способ сращивания диэлектрических пластин под действием сильного электрического поля, включающий в себя нанесение промежуточного металлического слоя на лицевую сторону одной из диэлектрических пластин, формирование рисунка в этом слое, совмещение пластин, обращенных лицевыми сторонами друг к другу и размещенных в вакуумной камере между двумя электродами, откачку камеры до уровня вакуума от 10-3 Па до 10-5 Па, нагрев пластин до температуры от 200°С до 300°С, сжатие электродов с давлением от 3⋅103 Па до 8⋅103 Па и подключение электродов к источнику высокого напряжения, обеспечивающего напряженность электрического поля от 5⋅104 В/см до 8⋅104 В/см в течение от 150 минут до 200 минут со сменой полярности напряжения через каждые 20-30 минут [2].

Недостатки технического решения следующие. Время соединения пластин составляет 150-200 минут, что при больших объемах пластин может сказаться на производительности. Необходим тщательный контроль параметров процесса соединения, т.к. при их отклонении параметров от табличных данных, надежное соединение двух пластин не будет достигнуто. При работе с пластинами, в которых вытравлены TSV структуры, электрическое поле будет пагубно на них влиять, вследствие чего в TSV структурах будут появляться дефекты в виде пустот.

Известен способ временного соединения пластин по методу прямого сращивания. Способ включает в себя осаждение оксида кремния на рабочую кремниевую пластину и пластину-носитель, проведение фотолитографии для формирования полостей в кремниевой пластине, осаждение временного слоя внутрь полости, процесс химико-механической полировки, удаление временного слоя. В результате, формируются вертикальные стенки полости, причем угол краев стенок около 90°. Авторы зарубежного изобретения считают, что данный подход обеспечит минимальное закругление краев стенок полости, вследствие этого улучшится качество соединения поверхностей [3].

К недостаткам данного способа можно отнести необходимость использования нестандартных технологических операций, таких как, химико-механическая полировка. Также необходимость строгого контроля качества шероховатости поверхности. Однако известно, что сухие (газовые) процессы травления вносят меньшую дополнительную шероховатость поверхности по сравнению с жидкостными подходами. Процесс жидкостного удаления остатков временного слоя внутри полости не будет достаточным образом контролироваться из-за геометрических эффектов снижения скорости травления. Также остаются вопросы по селективности травителя как к остальным материалам на пластине, так и к самому кремнию. В случае возникновения химического взаимодействия между кремнием и травителем для временного слоя эффект вертикальных краев полостей не будет достигнут.

Известно техническое решение временного бондинга, включающие в себя формирование выемки в исходной кремниевой пластине, создание меток совмещения (в виде углублений в пластине) посредством удаления материала, заполнения углублений временно связывающим слоем, присоединения чипов или пластин на временно связывающий слой, осаждение формовочного слоя, присоединения кремниевой пластины носителя, удаление исходной кремниевой пластины, удаление фрагментов временного связывающего слоя [4].

Можно выделить следующие недостатки. Необходимость использования двух пластин носителей. Технологическая сложность удаления целой исходной пластины, т.к. толщина исходной пластины значительно превышает толщину временного связывающего слоя. Также, точность посадки чипов или пластин на временно связывающий слой, имеющий перепад высот, может привести к потере точности совмещения между элементами микросборки.

Прототипом настоящего изобретения является метод формирования тонких пластин посредством технологии временного бондинга, включающий в себя нанесение адгезива на поверхность рабочей пластины, формирование разделительного (антиадгезионного) слоя на поверхность пластины носителя, термическую обработку пластин, соединение двух пластин, шлифовку или полировку обрабатываемой поверхности подложки, разъединение обработанных пластин путем инициирования разделения между разделительным слоем и адгезивом для получения тонкой обработанной пластины; очистка поверхности пластины органическим растворителем [5].

К недостаткам прототипа можно отнести трудоемкость комплекса выполняемых операций. Процесс нанесения адгезива выполняется в несколько стадий: нанесение слоя - сушка - нанесение - сушка и так далее. Процесс нагрева и остывания печки является время затратным.

Также в техническом решении прототипа есть ограничение по выбору материала пластины носителя: значения температурного коэффициента линейного расширения материала рабочей пластины и пластины носителя должны совпадать или быть очень близки. В некоторых случаях необходимо применять прозрачные пластины носители, например, для переноса знаков (меток) совмещения утоненной рабочей пластины с лицевой на обратную сторону.

Задачей настоящего изобретения является снижение кривизны микросборки, состоящей из рабочей тонкой пластины и пластины-носителя, и уменьшение времени обработки пластин для формирования тонкой пластины.

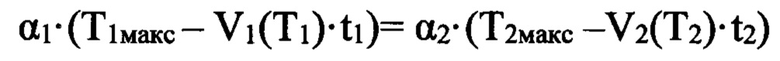

Поставленная задача решается тем, что формируют тонкие пластины по технологии временного бондинга, включающий в себя нанесение адгезионного слоя на рабочую пластину, нанесение антиадгезионного слоя на пластину носитель, термокомпрессионное соединение двух пластин, шлифовку или полировку обрабатываемой поверхности рабочей пластины, механическое разъединение рабочей пластины и пластины носителя, очистку поверхности рабочей пластины органическим растворителем, причем процесс сушки адгезионного и антиадгезионного слоя выполняют в процессе соединения двух пластин, максимальная температура нагрева пластин не может быть менее температуры перехода адгезионного и антиадгезионного слоя в твердое состояние, и выбирается в зависимости от температурного коэффициента линейного расширения материалов по следующему соотношению:

где α1 - температурный коэффициент линейного расширения материала рабочей пластины, Т1макс - максимальная температура рабочей пластины, V1(T1) - скорость изменения температуры рабочей пластины, t1 - длительность процесса остывания рабочей пластины, α2 - температурный коэффициент линейного расширения материала пластины-носителя, Т2макс - максимальная температура пластины-носителя, V2(T2) - скорость изменения температуры пластины-носителя, t2 - длительность процесса остывания пластины-носителя.

Снижение кривизны микросборки (особенно после утонения), состоящей из рабочей тонкой пластины и пластины-носителя, позволяет увеличить площадь контакта между шаблоном и пластиной в процессе выполнения операции контактной литографии. Это ведет к повышению качества границ получаемых функциональных элементов, например, TSV структур. Уменьшение времени обработки каждой пластины позволяет увеличить производительность технологического участка и снизить затраты на персонал.

При работе с тонкими пластинами возникает ряд проблем из-за низкой жесткости конструкции: автоматическая загрузка в рабочую камеру установки, транспортировка пластин между установками. Актуальность выполнения операции утонения, ведущей к формированию тонких пластин, подтверждается трендом на увеличение диаметра пластин, позволяющим снизить себестоимость компонента изделия. Очевидно, что при увеличении диаметра пластины возрастает ее толщина, но при этом толщина активного слоя остается неизменной и не превышает десятки микрон. Большое количество кремния не выполняет активную функцию. Следовательно, необходимо утонять (шлифовать и полировать) пластины.

Для временного повышения жесткости конструкции используют дополнительную пластину носитель. Далее проводят технологические операции (утонение, фотолитография, травление слоя) и разъединяют тонкую рабочую пластину и пластину носитель. В результате улучшаются электрофизические характеристики прибора.

Вышеперечисленные достоинства достигаются за счет следующего подхода. Процесс термической обработки не выполняется отдельно с каждой пластиной. Процесс соединения пластин (термокомпрессионный бондинг) включает в себя термическую обработку пластин. В результате, процесс полимеризации адгезива и антиадгезионного слоя происходит в камере бондинга. Это позволяет уменьшить время обработки пластин. Также обеспечивается расширение вариантов контактирования между пластинами, при которых адгезив и антиадгезив находится в различном состоянии вязкости (величина вязкости прямо пропорциональна величине температуры обработки). Кроме того, варьируя максимальную температуру, скорость нагрева и остывания, величину давления верхней и нижней плиты можно сформировать температурный градиент в нужный период времени. Это приведет к минимизации механических напряжений, как результат, кривизна микросборки из пластин будет уменьшена. Весь набор варьируемых операционных параметров позволяет в большинстве случаев подобрать необходимую характеристику процесса бондинга для минимизации кривизны микросборки.

На фиг.1-4 представлен технологический маршрут формирования тонких пластин по способу временного бондинга: 1 - антиадгезионный слой, 2 - пластина носитель, 3 - адгезионный слой, 4 - рабочая пластина, 5 - верхняя плита, 6 - нижняя плита, 7 - TSV структуры, 8 - верхний гибкий держатель, 9 - прижимной ролик, 10 - лезвие для механического дебондинга, 11 - нижний жесткий держатель.

На фиг.5 показан массив TSV структур: а - массив структур, б - размеры одной TSV структуры из массива.

Процесс технологии временного бондинга для формирования тонких пластин осуществляется следующим образом. На рабочую пластину наносят адгезионный слой, на пластину-носитель антиадгезионный слой. Далее посредством термокомпрессионного бондинга соединяют пластины: рабочую пластину и пластину-носитель располагают между плит в рабочей камере установки бондинга, нагревают плиты для сушки адгезионного и антиадгезионного слоя, соединяют плиты (и соответственно пластины) с некоторым давлением. Затем выполняют шлифовку и полировку рабочей пластины. После этого, проводят операции фотолитографии, травления материала рабочей пластины до слоя адгезива. Следующим шагом разделяют пластины методом механического дебондинга. В результате, тонкая рабочая пластина с массивом канавок заполненных медью располагается на рамке с монтажной лентой. Наконец, выполняют разрезание на кристаллы.

Пример конкретного применения. На кремниевую рабочую пластину наносят адгезионный слой 22.2 мкм, на стеклянную пластину-носитель антиадгезионный слой 0.31 мкм. Известно, что α1(Si)=2.54⋅10-6 1/°С, α2(стекло)=3.24⋅10-6 1/°С. Температура перехода адгезионного и антиадгезионного слоя в твердую форму составляет 125°С. Следовательно, максимальная температура рабочей пластины составит Т1макс=229.6°С при максимальной температуре пластины-носителя Т2макс=180°С. Величина скорости остывания рабочей пластины V1(Т1)=-5°С/мин и V2(T2)=-3.9°С/мин для пластины-носителя. Момент начала процесса остывания и длительность процесса остывания одинаковы t1 = t2 для рабочей пластины и пластины-носителя. В рабочей камере откачивается давление от атмосферного до величины 1 мбар. Величина давления верхней и нижней плиты составляет 1600 мбар. После шлифовки и полировки рабочей пластины величина шероховатости поверхности не превышает 20 нм. Остаточная толщина рабочей пластины составляет 146±5 мкм. Процесс удаления материала рабочей пластины до слоя адгезива (для формирования канавок, то есть TSV структур) выполняют плазмохимическим способом (Bosch-процесс) с последовательным использованием двух газов для травления (SF6) и пассивации стенок (C4F8). При последующем заполнении канавок (методом электрохимии) медью толщина слоя меди не менее высоты (толщины) утоненной рабочей пластины. Разделяют пластины методом механического дебондинга при комнатной температуре. Наконец, выполняют разрезание тонкой пластины на кристаллы квадратной формы со стороной 6 мм.

Таким образом, заявляемый способ временного соединения пластин для формирования тонких пластин по сравнению с прототипом позволяет снизить кривизну микросборки, в результате повышается качество границ получаемых функциональных элементов. Уменьшение времени обработки каждой пластины позволяет увеличить производительность технологического участка и снизить затраты на персонал.

Изобретение создано в рамках реализации программы ЛИЦ «Доверенные сенсорные системы» и может быть использовано для преодоления технологических барьеров в соответствии с дорожной картой сквозной цифровой технологии «компоненты робототехники и сенсорика».

Источники информации

1. Патент РФ 2635822.

2. Патент РФ 2705518.

3. Патент США 11056348.

4. Патент США 2015155260.

5. Патент США 10796939 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВРЕМЕННОГО БОНДИНГА ДЛЯ ФОРМИРОВАНИЯ ТОНКИХ ПЛАСТИН | 2023 |

|

RU2808605C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2022 |

|

RU2789668C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2023 |

|

RU2813555C1 |

| СПОСОБ ТРЕХМЕРНОГО МНОГОКРИСТАЛЬНОГО КОРПУСИРОВАНИЯ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ ПАМЯТИ | 2019 |

|

RU2705229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОЧУВСТВИТЕЛЬНЫХ МНОГОЭЛЕМЕНТНЫХ ТВЕРДОТЕЛЬНЫХ ПРЕОБРАЗОВАТЕЛЕЙ ИЗОБРАЖЕНИЯ | 2014 |

|

RU2559302C1 |

| ПЛАСТИНА "КВАРЦ НА КРЕМНИИ" ДЛЯ ПРОИЗВОДСТВА ФОТОПРИЕМНЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ, ОСВЕЩАЕМЫХ С ОБРАТНОЙ СТОРОНЫ, ФОТОПРИЕМНЫЙ ПОЛУПРОВОДНИКОВЫЙ ПРИБОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2788507C1 |

| СПОСОБ СБОРКИ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ В МИКРОСБОРКУ | 1989 |

|

RU1743314C |

| Способ соединения кремниевых пластин микроэлектромеханических систем с изоляционным слоем диоксида кремния между ними | 2020 |

|

RU2745338C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛОВ С ТЕПЛООТВОДЯЩИМИ ЭЛЕМЕНТАМИ ДЛЯ ВЕРТИКАЛЬНОЙ ТРЕХМЕРНОЙ (THROUGH-SILICON VIAS ) СБОРКИ МНОГОКРИСТАЛЬНЫХ СВЕРХБОЛЬШИХ ИНТЕГРАЛЬНЫХ СХЕМ | 2013 |

|

RU2546710C2 |

| Способ изготовления микромодуля | 2021 |

|

RU2773807C1 |

Изобретение относится к электронной технике, в частности к микроэлектронике, и может быть использовано при изготовлении кристаллов интегральных схем (ИС) и дискретных полупроводниковых приборов, представляющих собой тонкую пластину. Способ временного бондинга пластин для формирования тонких пластин включает нанесение адгезионного слоя на рабочую пластину, нанесение антиадгезионного слоя на пластину-носитель, термокомпрессионное соединение двух пластин, шлифовку или полировку обрабатываемой поверхности рабочей пластины, механическое разъединение рабочей пластины и пластины-носителя, очистку поверхности рабочей пластины органическим растворителем, при этом процесс сушки адгезионного и антиадгезионного слоя выполняют в процессе соединения двух пластин, максимальная температура нагрева пластин не может быть менее температуры перехода адгезионного и антиадгезионного слоев в твердое состояние, и выбирается в зависимости от температурного коэффициента линейного расширения материалов по предложенному соотношению. 5 ил., 1 пр.

Способ временного бондинга пластин для формирования тонких пластин, включающий в себя нанесение адгезионного слоя на рабочую пластину, нанесение антиадгезионного слоя на пластину-носитель, термокомпрессионное соединение двух пластин, шлифовку или полировку обрабатываемой поверхности рабочей пластины, механическое разъединение рабочей пластины и пластины-носителя, очистку поверхности рабочей пластины органическим растворителем, отличающийся тем, что процесс сушки адгезионного и антиадгезионного слоев выполняют в процессе соединения двух пластин, максимальная температура нагрева пластин не может быть менее температуры перехода адгезионного и антиадгезионного слоев в твердое состояние, и выбирается в зависимости от температурного коэффициента линейного расширения материалов по следующему соотношению:

где α1 - температурный коэффициент линейного расширения материала рабочей пластины, Т1макс - максимальная температура рабочей пластины, V1(T1) - скорость изменения температуры рабочей пластины, t1 - длительность процесса остывания рабочей пластины, α2 - температурный коэффициент линейного расширения материала пластины-носителя, Т2макс - максимальная температура пластины-носителя, V2(Т2) - скорость изменения температуры пластины-носителя, t2 - длительность процесса остывания пластины-носителя.

| US 10796939 B2, 06.10.2020 | |||

| Способ создания структуры - кремний на изоляторе | 2019 |

|

RU2704199C1 |

| Способ соединения кремниевых пластин | 2016 |

|

RU2635822C1 |

| US 9646868 B2, 09.05.2017 | |||

| RU 2071145 C1, 27.12.1996. | |||

Авторы

Даты

2022-05-25—Публикация

2021-09-24—Подача