Изобретение относится к электрометаллургии, а именно к дуговым плавильным и ковшевым печам для плавки и нагрева металла.

Вопрос совмещения хорошей проводимости с одновременным обеспечением жесткости какого-либо токоведущего узла в электротехнологии всегда являлся актуальным. Как правило, решение его было связано с увеличением объема токопроводящего материала (в основном меди), что влекло за собой и частичное увеличение механической прочности. Такой путь, однако, имел и свои, довольно серьезные, отрицательные последствия, которые вели к увеличению металлоемкости всего узла, и, как следствие, к его удорожанию. Кроме того, возникают ситуации, когда механическая обработка какого-либо токоведущего узла или элемента узла сама по себе чрезвычайно трудоемка, но необходима, и в этом случае неразъемное соединение двух разнородных металлов в одно целое позволяет упростить дальнейшую механическую обработку, а в некоторых случаях и вовсе ее исключить.

Электрододержатель состоит из головки с хомутом и медной водоохлаждаемой контактной щеки для подачи тока к графитированному электроду, токопроводящего рукава для передачи тока от гибких кабелей контактной щеке и пружинно-гидравлического механизма зажима или разжима электрода, при этом контактная щека выполнена биметаллической из медного и стального слоя, причем между медной частью пластины и графитированным электродом печи расположен графитовый вкладыш, прилегающий одной своей стороной к медной поверхности щеки, а с другой своей стороны выполнен с кривизной поверхности, повторяющей кривизну поверхности графитированного электрода.

Изобретение позволяет создать жесткую конструкцию электрододержателя, снизить активное и индуктивное сопротивление токоподводящего рукава и тем самым уменьшить электрические потери при работе печи за счет плотного прилегания (в том числе и благодаря усилию прижима электрода) плоской части графитового вкладыша к плоскости медной части водоохлаждаемой контактной щеки.

Известен электрододержатель дуговой электропечи, содержащий токоведущий рукав, механизм зажима электрода и головку с контактными щеками, в котором токоведущий слой рукава выполнен в виде монолитной полой заготовки из алюминиевого сплава, армированного пучком стальных труб (см. патент RU 2145469 С1).

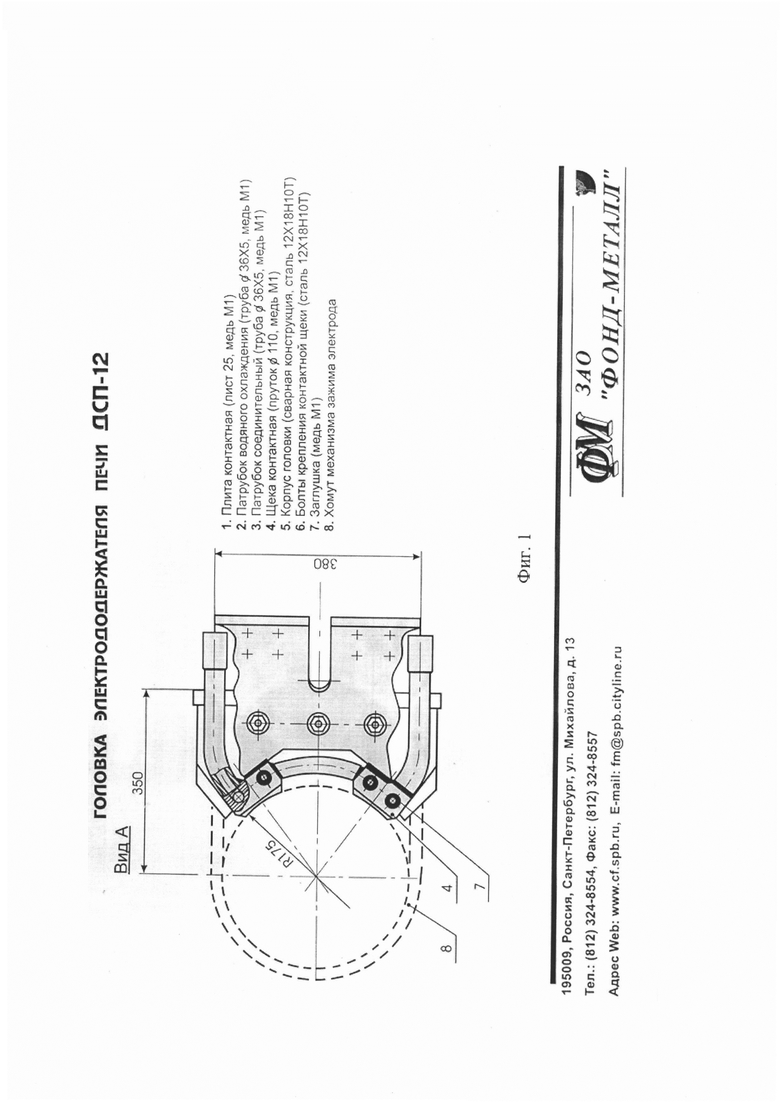

Известен также электрододержатель дуговой печи, головка которого предназначена для зажима графитового электрода диаметром 350 мм и подвода к нему электрического тока. Зажим электрода осуществляется хомутом (поз. 8 фиг. 1). Головка электрододержателя представляет собой сварную конструкцию корпуса (поз. 5 фиг. 2) из немагнитной нержавеющей стали, на которой закреплены две медные контактные щеки (поз. 4 фиг. 1). Токоподвод осуществляется через медную контактную плиту (поз. 1 фиг. 2), приваренную в верхней части контактных щек. Подвод охлаждающей воды производится через патрубок (поз. 2 фиг. 2), вваренный в отверстие контактной щеки, далее вода проходит через каналы контактных щек, выполненные методом глубокого сверления. Соединение каналов контактных щек обеспечивается патрубком (поз. 3 фиг. 2).

Известен также принятый за прототип электрододержатель дуговой электропечи (5НФ.108.198.СБ. Электрододержатель, сб. чертеж. СКБ «Сибэлектротерм»), содержащий токоведущий рукав, механизм зажима электрода и головку с контактной щекой, в котором для охлаждения контактной поверхности щеки используется медная плита толщиной 120 мм., в теле которой при помощи глубокого сверления организован канал охлаждения. Зажим электрода осуществляется хомутом (поз. 2 фиг. 3). Конструкция контактной щеки (поз. 1 фиг. 3) предусматривает совмещенный токоподвод и подвод охлаждающей воды.

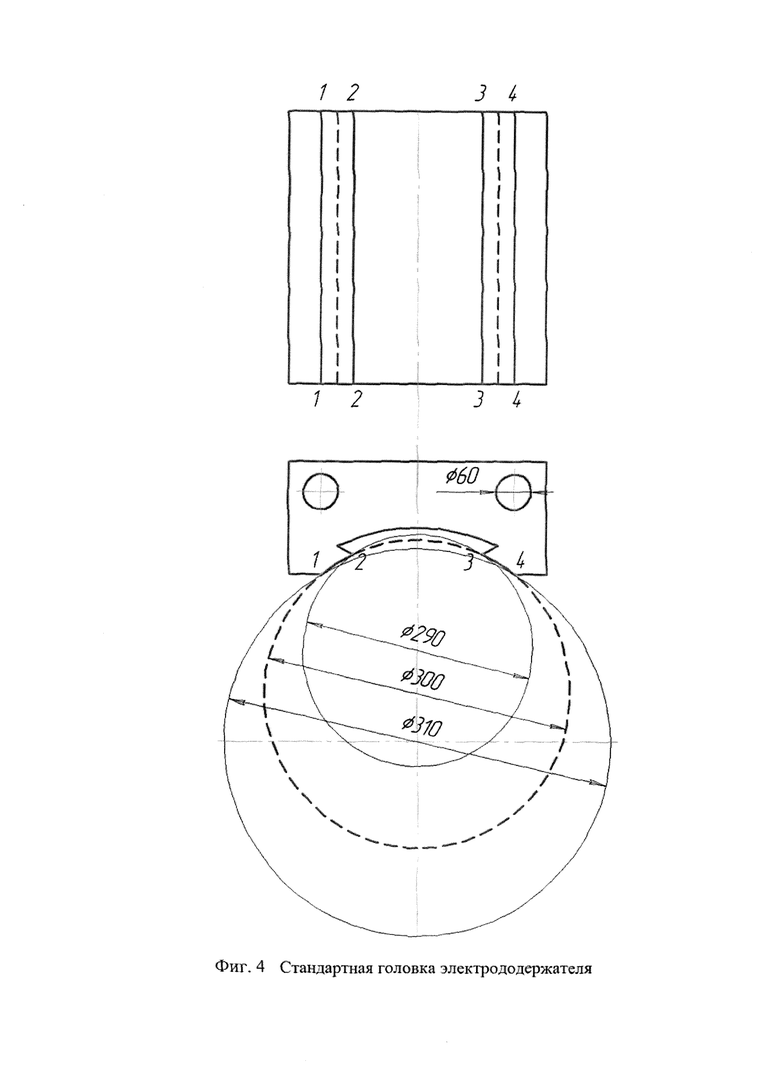

Недостатком известных конструкций является нагрев контактной щеки под действием проходящих токов, ударных коротких замыканий и резонансных явлений из-за того, что электроды, поставляемые нашей промышленностью, идут с плюсовым и минусовым отклонениями по диаметру (по ГОСТ 4426-80), что влечет за собой ситуации, при которых контактная поверхность электрод-щека недостаточна, т.к. фактически сводится к отдельным точкам (фиг. 4). При отклонении диаметра электрода в ту или иную сторону, что практически всегда имеет место, контакт между щекой и электродом получается в лучшем случае линейным (либо по линиям 2 и 3, либо по линиям 1 и 4 фиг. 4). Отсюда следует главный недостаток существующих конструкций электроконтактного узла электрододержателя - высокое контактное сопротивление. Как следствие - вибрация конструкции и возникновение микродуг.

Техническим результатом изобретения является уменьшение массы электрододержателя за счет замены части медной контактной щеки на сталь, значительное упрощение изготовления узла за счет полного отказа от глубокого сверления медной заготовки, увеличение его эксплуатационной стойкости за счет увеличения площади контакта электрода с токоподводящей частью конструкции через графитовый вкладыш и, как следствие надежности всего узла, и улучшение ремонтопригодности электрододержателя, которая теперь заключается в замене только графитового вкладыша, а не всего узла.

Для устранения вышеуказанных недостатков известных конструкций электрододержателя, обеспечения необходимой жесткости и допустимого нагрева при минимальных габаритах и пониженном весе узла предлагается конструкция электрододержателя, состоящего из головки с хомутом и контактной щекой для передачи тока от гибких кабелей короткой сети к контактной щеке и механизма зажима/разжима электрода.

Отличительная особенность предлагаемой конструкции электрододержателя, обеспечивающая его преимущества перед известными конструкциями, заключается в том, что для улучшения проводимости конструкции путем уменьшения ее контактного сопротивления, а значит и нагрева, контактная щека выполнена биметаллической, один слой которой - стальной, обеспечивает жесткость конструкции, а другой - медный, хорошую электрическую проводимость, причем между этой частью щеки и графитированным электродом печи установлен графитовый вкладыш, одна поверхность которого плотно прилегает к медной токопроводящей поверхности щеки, а другая поверхность имеет кривизну, повторяющую кривизну поверхности графитированного электрода. Кроме того, значительно уменьшается масса всего узла за счет замены части медной конструкции на стальную.

Благодаря вышеописанной конструкции достигаются следующие преимущества заявляемого электрододержателя с уменьшением его массы по сравнению с известными аналогами:

- увеличивается контактная поверхность электрод - щека электрододержателя за счет того, что графитовый электрод хорошо и быстро «притирается» к графитовому вкладышу, а сам графитовый вкладыш другой своей контактной поверхностью (плоскостью) при помощи усилия во время зажима электрода хорошо прилегает к такой же, но медной плоскости контактной щеки;

- уменьшается вибрация элетрододержателя во время работы за счет улучшения контакта электрод - щека электрододержателя;

- улучшается охлаждение контактной поверхности за счет того, что увеличен объем воды, постоянно находящейся в теле контактной щеки;

- увеличивается эксплуатационная стойкость и надежность электрододержателя;

- значительно упрощается процесс изготовления электрододержателя за счет полного отказа от глубокого сверления медной заготовки со всеми вытекающими оттуда трудностями (наклеп меди на инструменте с уводом сверла в сторону от вертикали);

- улучшается ремонтопригодность электрододержателя, которая заключается только в замене графитового вкладыша, а не всего узла. При этом отпадает необходимость в замене всей контактной щеки.

Проведенный в процессе оформления заявки на предложенное изобретение поиск по научно-техническим источникам информации и выявлению источников, содержащих сведения об аналогах заявляемого изобретения, не позволил обнаружить аналог, характеризующийся признаками, тождественными существенным признакам данного изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков позволил выявить ряд существенных по отношению к техническому результату отличительных признаков заявленной конструкции электрододержателя, изложенных в формуле изобретения. Следовательно, заявляемое изобретение соответствует условию «новизна».

Дополнительный поиск известных решений для проверки соответствия заявленного изобретения условию «изобретательский уровень» не выявил признаки, совпадающие с отличительными от прототипа признаками заявленного электрододержателя или вытекающие явным образом из известного уровня техники. Следовательно, заявленное изобретение соответствует условию «изобретательский уровень».

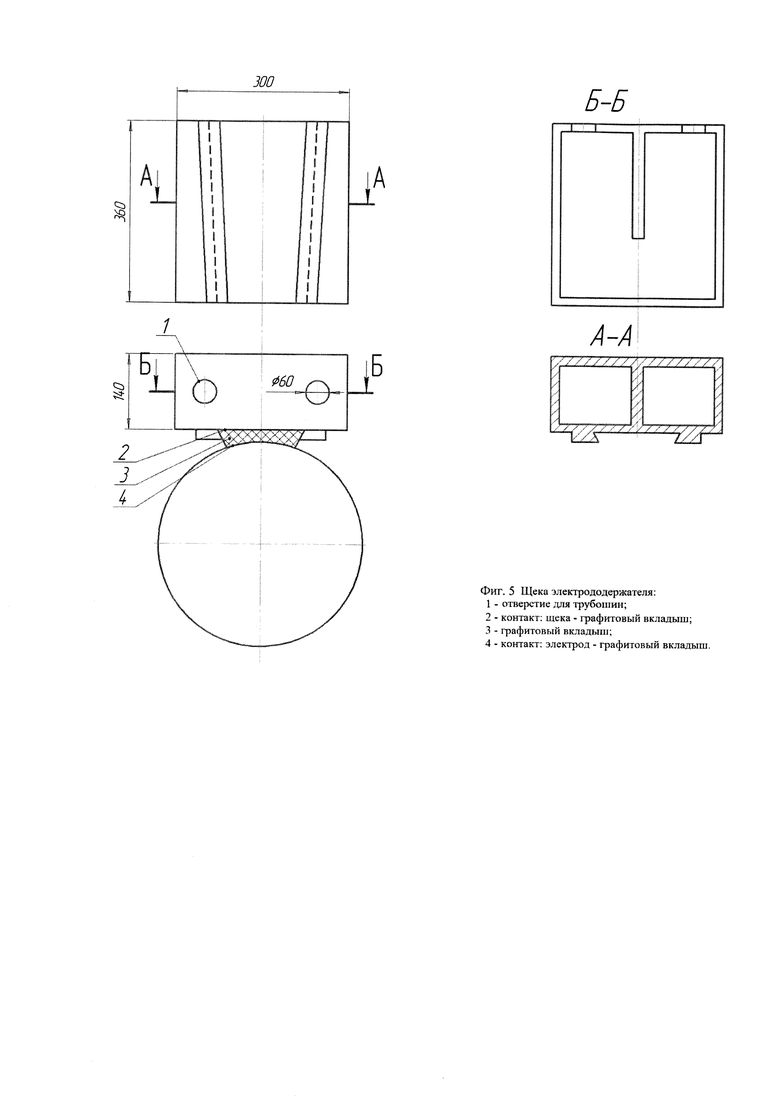

В предлагаемой конструкции контакт электрод - щека электрододержателя разделяется на два контакта (фиг. 5):

1. Щека - графитовый вкладыш;

2. Графитовый вкладыш - электрод.

Электрический ток, пройдя по трубошинам, вваренным в отверстие (поз. 1 фиг. 5), переходит на медную часть биметаллической пластины и далее к плоскостному контакту щека - графитовый вкладыш (поз 2 фиг. 5). Графитовый вкладыш прочно и плотно удерживается на медной части биметаллической пластины при помощи направляющих «ласточкин хвост». Пройдя через графитовый вкладыш (поз. 3 фиг. 5), ток подходит к контакту электрод - графитовый вкладыш (поз. 4 фиг. 5), который тоже является плоскостным (согласно диаметру электрода - по дуге), т.к. во время перепуска электрода вкладыш и электрод неизбежно «притрутся» друг к другу.

Для изготовления головки электрододержателя требуется биметаллическая пластина толщиной 20 мм. Контактная (рабочая) сторона пластины медная, а внутренняя стальная. Пластина легко может быть изготовлена при помощи электрошлакового переплава. На медной стороне фрезеруются канавки до стального основания для того, чтобы приварить направляющие под «ласточкин хвост».

Затем приваривают сами направляющие. На внутренней - стальной стороне приваривают ребра и фрезеруют отдельные части стального листа до меди с целью организации хорошего охлаждения последней. Сверху и с боков все закрывается стальным листом и проваривается по периметру для получения замкнутой «рубашки» охлаждения.

Такая конструкция имеет высокую ремонтопригодность, которая заключается только в замене графитового вкладыша (он, в свою очередь может быть легко изготовлен из электродного «боя», имеющегося в большом количестве около дуговой печи). Получение надежного контакта между вкладышем и электродом достигается за счет перепуска электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2014 |

|

RU2601846C2 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2006 |

|

RU2316704C1 |

| Зажимное устройство электрода дуговой электропечи | 1976 |

|

SU653776A1 |

| Электрододержатель дуговой электропечи | 1979 |

|

SU928674A1 |

| ЭЛЕКТРОКОНТАКТНОЕ УСТРОЙСТВО ДЛЯ РУДНОТЕРМИЧЕСКОЙ ПЕЧИ С ГРАФИТИРОВАННЫМ ЭЛЕКТРОДОМ | 2020 |

|

RU2748222C1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1997 |

|

RU2145469C1 |

| КОРОТКАЯ СЕТЬ ТРЕХФАЗНОЙ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2005 |

|

RU2305915C2 |

| Головка электрододержателя электропечи | 1981 |

|

SU1096764A1 |

| Электрододержатель дуговой электропечи | 1990 |

|

SU1750067A1 |

| ПЛАВИЛЬНЫЙ ВОДООХЛАЖДАЕМЫЙ ТИГЕЛЬ | 2007 |

|

RU2358216C2 |

Изобретение относится к электрометаллургии, а именно к электрододержателям для дуговых плавильных и ковшевых печей для плавки и нагрева металла. Контактная щека выполнена биметаллической, один слой которой – стальной, а другой - медный, причем между этой частью щеки и графитированным электродом печи установлен графитовый вкладыш, одна поверхность которого плотно прилегает к медной токопроводящей поверхности щеки, а другая поверхность имеет кривизну, повторяющую кривизну поверхности графитированного электрода. Изобретение позволяет уменьшить массу электрододержателя за счет замены части медной контактной щеки на сталь, значительно упрощает изготовления узла за счет полного отказа от глубокого сверления медной заготовки, увеличивает его эксплуатационную стойкость за счет увеличения площади контакта электрода с токоподводящей частью конструкции через графитовый вкладыш и надежность всего узла, а также улучшить ремонтопригодность электрододержателя. 5 ил.

Электрододержатель дуговой электропечи, содержащий головку с хомутом и водоохлаждаемой контактной щекой для подачи тока к графитированному электроду, токопроводящий рукав для передачи тока от гибких кабелей контактной щеке и пружинно-гидравлический механизм зажима или разжима электрода, отличающийся тем, что водоохлаждаемая контактная щека выполнена биметаллической из медного и стального слоя, причем между медной частью пластины и графитированным электродом печи расположен графитовый вкладыш, прилегающий одной своей стороной к медной поверхности щеки, а с другой своей стороны выполненный с кривизной поверхности, повторяющей кривизну поверхности графитированного электрода.

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1997 |

|

RU2145469C1 |

| КОЛЬЦО ТОКОРАСПРЕДЕЛИТЕЛЬНОЕ РУДОВОССТАНОВИТЕЛЬНОЙ ПЕЧИ | 2009 |

|

RU2438274C2 |

| Контактный узел самообжигающегося электрода | 1977 |

|

SU881510A1 |

| US 20130039379 A1, 14.02.2013 | |||

| US 4291190 A, 22.09.1981 | |||

| US 3026444 A, 20.03.1962. | |||

Авторы

Даты

2019-11-12—Публикация

2019-04-11—Подача