1

Изобретение относится к черной металлургии и может быть использовано врудовосстановительных электропечах. Известен контактный узел сеилообжигающихся электродов,содержащий контактные щеки,установленные по периметру электрода, которые с помощью кольцевого держателя крепятся к поверхности .Q электрода. Контактные щеки имеют водоохлаждаемые каналы для уменьшения. температуры и увеличения механической прочности. Принято считать, что лучшим, материалом для производства контактных щек является чистая медь ма- 5 рок ГОСТ 495-50, из которых полу}1ают щеки с малым электросопротивлением. Использование щек, где добавки, например свинец, ололо, цинк и прочие, ведет к повыше-20 нию их.электрического сопротивления. Все щеки в контактном узле имеют одинаковую форму и одинаковую степень воздействия, на электрод водоохлаждением внутренних каналов 1, 25

Однако часть электродов, располож нная ближе к центру печи, быстрее коксуется, чем противоположно лежащая часть электрода. В результате чего ЗО

происходит расслоение (сегрегация) твердых углеродистых материалов в связующем , а также, как следствие, увеличение трещинообразования и уменьшение термической стойкости электродов.

Известна также контактная щека, содержащая водоохлаждаемые кангалы, в которых расположены фторопластовые трубки, и снабженная установленным в нижней части щеки со стороны электрода нажимным каркасом, выполненным из жаропрочной стали 2 .

Недостатком данного контактного узла является то, что при его использовании неравномерность коксования по периметру электрода остается, так как теплоизоляционный слой (фторопластовые трубки) выполнен постоянным по периметру электрода.

Цель изобретения - равномерное коксование электродной массы, уменьшение расслоения твердых углеродистых материалов в связующем, увеличение термостойкости электрода.

Поставленная цель достигается тем, что, теплоизоляционный слой водоохлаждаемых каналов выполненным нерав.номерным по толщине и пропорционально

увеличивается с обеих сторон по периметру электрода к противоположно лежащей щеке,по отношению к первоначально выбранной,размещенной на мини мальном расстоянии от центра печи. Толщина теплоизоляционного слоя на первоначально выбранной щеке узла в 3-6 раз меньше, чем на щеке, pacno ложенной на противоположном участке электрода.

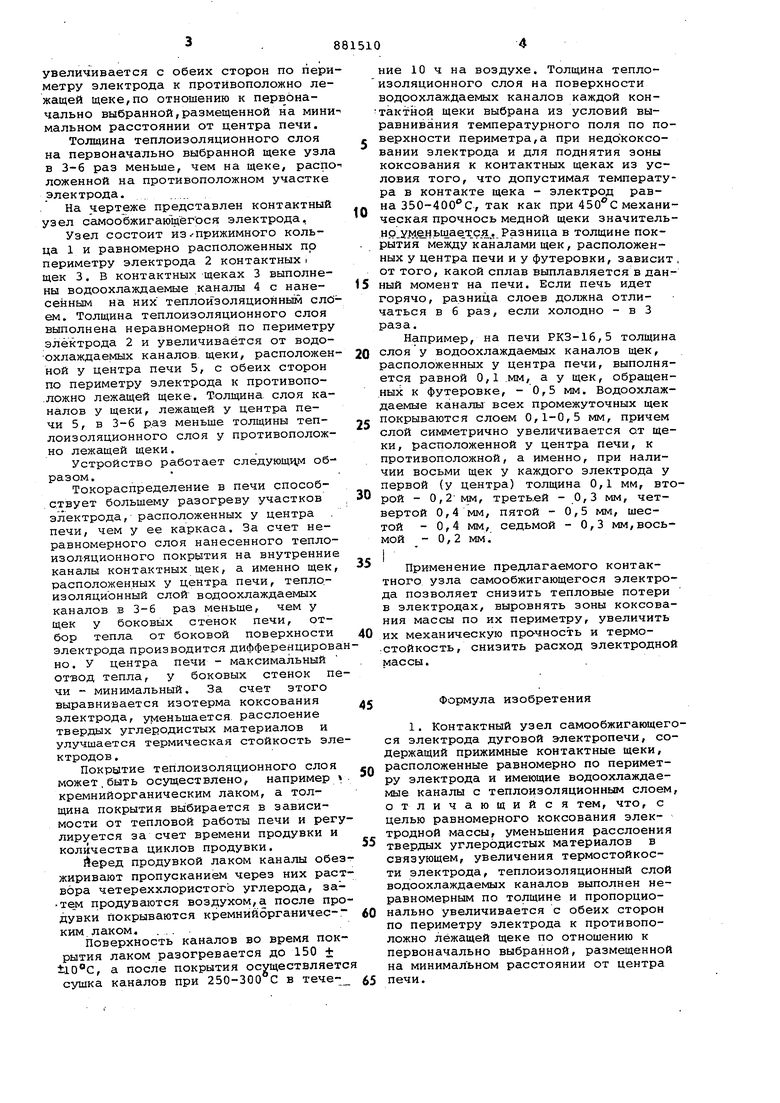

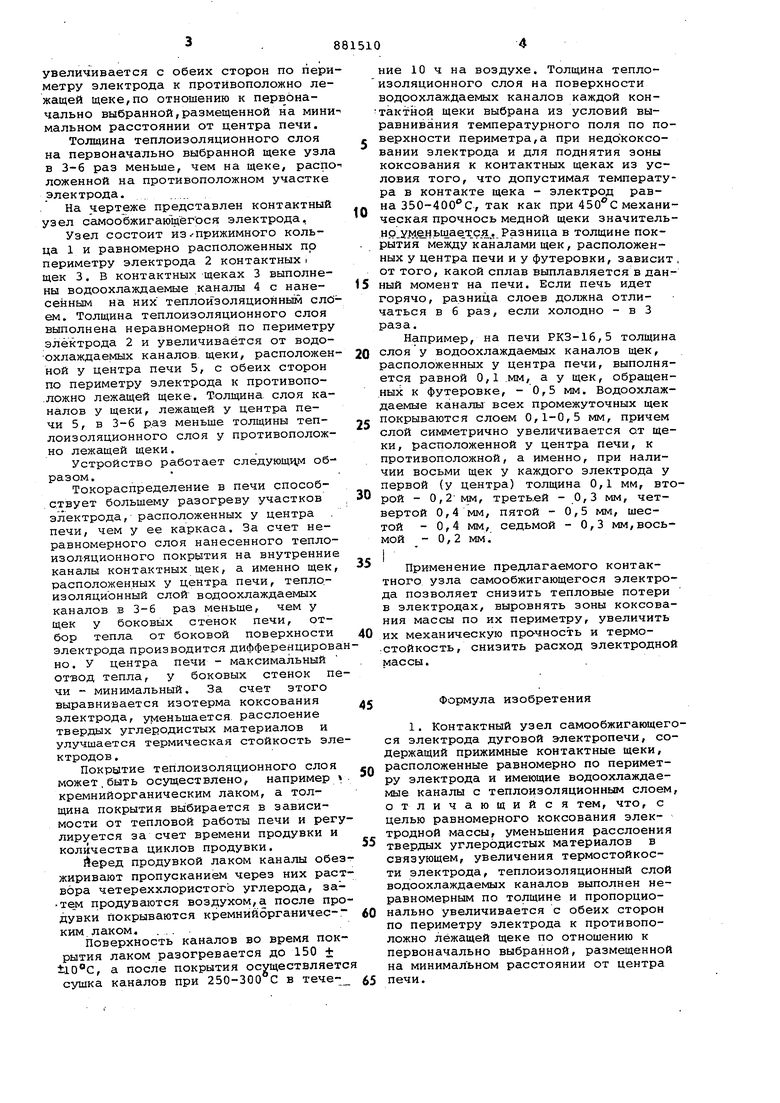

На чертеже представлен контактный узел самообжигающёгося электрода.

Узел состоит из .-прижимного кольца 1 и равномерно расположенных по периметру электрода 2 контактных щек 3. В контактных щеках 3 выполнены водоохлаждаемые каналы 4 с нанесенным на них тепло11золяционньм слоем. Толщина теплоизоляционного слоя выполнена неравномерной по периметру электрода 2 и увеличивается от водоохлаждаемых каналов, щеки, расположенной у центра печи 5, с обеих сторон по периметру электрода к противопо.ложно лежащей щеке. Т-олщина слоя каналов у щеки, лежащей у центра печи 5, в З-б раз меньше толщины теплоизоляционного слоя у противоположно лежащей щеки.

Устройство работает следующем образом.

Токораспределение в печи способствует большему разогреву участков электрода, расположенных у центра печи, чем у ее каркаса. За счет неравномерного слоя нанесенного теплоизоляционного покрытия на внутренние каналы контактных щек, а именно щек, расположенных у центра печи, тепло,изоляционный слой водоохлаждаемых каналов в 3-6 раз меньше, чем у щек у боковых стенок печи, отбор тепла от боковой поверхности электрода производится дифференцировано . У центра печи - максимальный отвод тепла, у боковых стенок печи - минимальный. За счет этого выравнивается изотерма коксования электрода, уменьшается, расслоение твердых углеродистых материалов и улучшается термическая стойкость электродов .

Покрытие теплоизоляционного слоя может.быть осуществлено, например кремнийорганическим лаком, а толщина покрытия выбирается в зависимости от тепловой работы печи и регулируется за счет времени продувки и количества циклов продувки.

Йеред продувкой лаком каналы обезжиривают пропусканием через них раствора четереххлористогЬ углерода, затем продуваются воздухом,а после продувки покрываются кремнийорганичес- КИМ лаком, ....

Поверхность каналов во время покрытия лаком разогревается до 150 + tlO°C, а после покрытия осуществляетс сушка каналов при 250-300 С в тече-

ние 10 ч на воздухе. Толщина теплоизоляционного слоя на поверхности водоохлаждаемых каналов каждой кон-тактной щеки выбрана из условий выравнивания температурного поля по поверхности периметра,а при недококсовании электрода и для поднятия зоны коксования к контактных щеках из условия того, что допустимая температура в контакте щека - электрод равна 350-400 с, так как при механическая прочнось медной щеки значительНР ум.еньшает.,..Разница в толщине покрытия между каналами щек, расположенных у центра печи и у футеровки, зависит от того, какой сплав выплавляется в данный момент на печи. Если печь идет горячо, разница слоев должна отличаться в 6 раз, если холодно - в 3 раза.

Например, на печи РКЗ-16,5 толщина слоя у водоохлаждаемых каналов щек, расположенных у центра печи, выполняется равной 0,1 .мм, а у щек, обращенных к футеровке, - 0,5 мм. Водоохлаждаемые каналы всех промежуточных щек покрываются слоем 0,1-0,5 мм, причем слой симметрично увеличивается от щеки, расположенной у центра печи, к противоположной, а именно, при наличии восьми щек у каждого электрода у первой (у центра) толщина 0,1 мм, второй - 0,2мм, третьей - 0,3 мм, четвертой 0,4 мм, пятой - 0,5 мм, шестой - 0,4 мм, седьмой - 0,3 мм,восьмой - 0,2 мм.

Применение предлагаемого контактного узла самообжигающегося электрода позволяет снизить тепловые потери в электродах, выровнять зоны коксования массы по их периметру, увеличить их механическую прочность и термо.стойкость, снизить расход электродной массы.

Формула изобретения

1. Контактный узел самообжигающегся электрода дуговой электропечи, содержащий прижимные контактные щеки, расположенные равномерно по периметру электрода и имеющие водоохлаждаемые каналы с теплоизоляционным слоем отличающийся тем, что, с целью равномерного коксования электродной массы, уменьшения расслоения твердых углеродистых материалов в связующем, увеличения термостойкости электрода, теплоизоляционный слой водоохлаждаемых каналов выполнен неравномерным по толщине и пропорционально увеличивается с обеих сторон по периметру электрода к противоположно лежащей щеке по отношению к первоначально выбранной, размещенной на минимальном расстоянии от центра печи.

2. Узел по п. ,. о т л и ч а ю щ и и с я тем, что толщина теплоизолирующего слоя на первоначально выбранной щеке узла в 3-6 раз меньше, чем на щеке, расположенной на противоположном участке электрода.

Источники информации, принятые во внимание при экспертизе

1. Гасик М.Й. и др. Производство и эксплуатация непрерывных самообжигакхцихся электродов и анодов. М., Металлургия, 1965, с. 94-108.

2. Авторское свидетельство СССР 531013,.кл. F 27 D 11/10, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дуговая трехфазная электропечь | 1976 |

|

SU848944A1 |

| СПОСОБ ПОДГОТОВКИ РУДОВОССТАНОВИТЕЛЬНОЙ ЗАКРЫТОЙ ПЕЧИ ДЛЯ ВЫПЛАВКИ ФЕРРОСПЛАВОВ | 1994 |

|

RU2114362C1 |

| Рудовосстановительная печь | 1989 |

|

SU1695112A1 |

| РУДНО - ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ С ГОРЯЧЕЙ ПОДИНОЙ И СИЛЬНОТОЧНЫМ ТОКОПОДВОДОМ | 2013 |

|

RU2550983C1 |

| Руднотермическая электропечь | 1978 |

|

SU818032A1 |

| Защитная паста для самообжигающихсяэлЕКТРОдОВ | 1979 |

|

SU834944A1 |

| Способ спекания самоспекающегося электрода трехэлектродной руднотермической электропечи | 1989 |

|

SU1746540A1 |

| Способ защиты футеровки ванны руднотермической печи для получения фосфора | 1985 |

|

SU1308821A1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2019 |

|

RU2705832C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

Авторы

Даты

1981-11-15—Публикация

1977-07-08—Подача