Область техники

Описание относится к способам и системам получения композитных конструкций, и в частности к способам и системам получения композитных конструкций с заполнителями зазора, например композитных конструкций стрингеров крыльев воздушного судна.

Уровень техники

Композитные конструкции применяют во множестве областей, включая производство воздушных судов, космических летательных аппаратов, вертолетов, плавучих судов, автомобилей, грузовых автомобилей и других транспортных средств и структур благодаря их высокому отношению прочности к весу, устойчивости к коррозии и другим полезным свойствам. В самолетостроении композитные конструкции применяют все в больших масштабах для изготовления крыльев, фюзеляжа, хвостового оперения и других компонентов.

Например, крылья воздушного судна могут быть изготовлены из композитных усиленных панельных конструкций, содержащих панели или ребра обшивки, к которым могут быть прикреплены или приклеены усиливающие профили жесткости или "стрингеры" для повышения прочности, жесткости, сопротивления на продольный изгиб и стабильности панелей или ребер обшивки. Стрингеры, прикрепленные или приклеенные к композитным панелям или ребрам обшивки, могут иметь такую конфигурацию, чтобы выдерживать различные нагрузки, и могут иметь множество различных форм профиля, таких как Т-элементы жесткости, J-элементы жесткости и I-балки.

Известные стрингеры в композитных конструкциях крыльев воздушного судна, могут иметь низкий предел прочности на отрыв. Следовательно, такие стрингеры нельзя нагружать через профильную часть стрингера. Это может привести к необходимости сверления отверстий в обшивке крыла и пропускания крепежных деталей через обшивку крыла для присоединения, например, узлов крепления нервюры крыла к обшивке крыла. Однако это может создавать дополнительные площади на самолете, в которых возможна утечка топлива и которые создают дополнительные проблемы и сложности при производстве. Более того, такие крепления необходимо обрабатывать и трижды защищать для создания системы защиты от столкновений, и такие отверстия для креплений могут потребовать применения непроницаемого для жидкостей герметика для того, чтобы они не стали возможным местом утечки топлива. Например, такие крепления могут выступать в топливные баки-отсеки в крыле, и поэтому их необходимо делать утопленными, покрывать с внешней стороны изолирующей заглушкой, покрывать изнутри изолирующим герметиком и заземлять во избежание искрения внутри топливного бака-отсека. Время, требуемое для установки таких креплений, может быть увеличено, что, в свою очередь, может повышать сложность производства и затраты. Кроме того, наличие дополнительных креплений может добавить массу воздушному судну, что, в свою очередь, может снизить полезную грузоподъемность воздушного судна и повысить расход топлива, что увеличит затраты на него.

Зазоры или пустоты могут быть образованы закруглениями участков стрингеров, когда их прикрепляют или объединяют перпендикулярно композитным панелям или ребрам обшивки. Такие зазоры или пустоты обычно называют "областями заполнителя зазора или скругления" или "областями лапши". Такие области заполнителя зазора или скругления или области "лапши" в стрингерах могут быть предрасположены к растрескиванию, так как они могут быть трехмерно ограничены. Заполнители зазора или скругления или "лапшу" делают из композитного материала или адгезивного/эпоксидного материала, и обычно они имеют треугольное сечение и могут применяться для заполнения областей заполнителей зазора или скругления или областей "лапши" для получения дополнительного армирования структуры в таких областях. Однако известные заполнители зазора или скругления или «лапша» могут быть получены из материала, который отличается или несовместим с материалом композитной конструкции, окружающей заполнители зазора или скругления или «лапшу». Они могут иметь разные свойства материала, которые, в свою очередь, могут потребовать модификации циклов отверждения, температур и давлений обработки и/или относительных количеств волокон и связующих матриц. Такие модификации могут увеличить время производства, количество рабочих и затраты.

Кроме того, известные заполнители зазора или скругления, или «лапша» могут иметь слишком большую длину (т.е. 60-80 футов), толщину и хрупкость. Следовательно, такие заполнители зазора или скругления, или «лапшу» трудно хранить и транспортировать, и они могут потребовать дополнительных затрат на рабочую силу и хранение и транспортировку, необходимые для обеспечивания минимального повреждения таких заполнителей зазора или скругления, или «лапши».

Далее, известные однонаправленные/ламинированные заполнители зазора или скругления, или «лапша» могут иметь относительно тупые концы трех углов заполнителя зазора или скругления, или «лапши». Нулевой (0°) слой материала, предварительно пропитанный связующим веществом (т.е. армирующие волокна, пропитанные связующим материалом), может быть сложен многократно для получения круглого заполнителя зазора или скругления, или "лапши". Заполнитель зазора или скругления, или «лапша» затем может быть сформована в треугольной форме под действием тепла и вакуума. Тупой конец лапши может образовать «карманы» с толстым слоем связующего на концах заполнителя зазора или скругления, или «лапши», и такие области могут быть подвержены инициализации распространения трещин. Трещины могут распространяться между слоями композита и трещины могут привести к преждевременному снижению прочности на отрыв стрингера. Низкая прочность на отрыв делает невозможным применение стрингеров в качестве точек крепления конструкций в кессоне крыла. Это, в свою очередь, может потребовать, как описано выше, высверливания отверстий в обшивке крыла и пропускания креплений через обшивку крыла для закрепления узлов крепления нервюры крыла к обшивке крыла.

Следовательно, существует необходимость в данной области техники в улучшенных способах и системах получения композитных конструкций, имеющих заполнители зазора или скругления, или "лапшу", которые имеют преимущества над известными способами, системами и структурами.

Сущность изобретения

Потребность в улучшенных способах и системах для получения композитных конструкций, имеющих заполнители зазора или скругления, или "лапшу", удовлетворена. Как более подробно описано ниже, варианты улучшенных способов и систем получения композитных конструкций, имеющих заполнители зазора или скругления, или "лапшу", могут давать значительные преимущества над известными способами, системами и конструкциями.

В одном варианте описания представлен способ получения композитной конструкции. Способ включает стадию нанесения рубленого волокна различной толщины на поверхность первого слоя первой композитной заготовки для образования слоистой композитной заготовки. Способ далее включает стадию складывания слоистой композитной заготовки. Способ далее включает стадию сборки второй композитной заготовки и сложенной слоистой композитной заготовки для образования композитной конструкции. Материал из рубленых волокон образует заполнитель зазора в композитной конструкции. Заполнитель зазора принимает форму композитной конструкции, окружающей заполнитель зазора. Способ также включает стадию обработки композитной конструкции.

В другом варианте осуществления изобретения предложен способ получения композитной конструкции, имеющей один или более заполнителей зазора и один или более промежуточных слоев. Способ включает стадию нанесения слоя заполнителя зазора, представляющего собой материал из рубленого волокна разной толщины, на первый несущий слой, содержащий композитное ребро. Способ также включает стадию получения слоистой композитной заготовки укладкой первого несущего слоя на множество композитных слоев для получения первой композитной заготовки, при этом первый несущий слой расположен между слоем заполнителя зазора на основе рубленых волокон и первой композитной заготовкой. Способ далее включает стадию укладки второго несущего слоя, содержащего композитное ребро с множеством композитных слоев для получения второй композитной заготовки. Способ также включает стадию сборки слоистой композитной заготовки и второй композитной заготовки для получения композитной конструкции. Материал из рубленого волокна образует в композитной конструкции один или более заполнителей зазора и один или более промежуточных слоев. Материал из рубленого волокна содержит тот же материал, который содержится в композитной конструкции, или содержит материал, совместимый с материалом, содержащимся в композитной конструкции. Способ также включает стадию обработки композитной конструкции.

В другом варианте осуществления изобретения предложена система получения композитных конструкций. Система включает слоистую композитную заготовку. Слоистая композитная заготовка содержит первую композитную заготовку, содержащую первую укладку композитных слоев и имеющую поверхность первого слоя. Слоистая композитная заготовка также содержит слой заполнителя зазора из рубленых волокон, нанесенный на поверхность первого слоя. Слой заполнителя зазора из рубленых волокон содержит материал разной толщины из рубленых волокон. Система также включает устройство обработки композитного материала, предназначенное для складывания слоистой композитной заготовки. Система также включает вторую композитную заготовку, содержащую вторую укладку композитных слоев. Вторую композитную заготовку собирают со сложенной слоистой композитной заготовкой для получения композитной конструкции. Система также включает по меньшей мере один заполнитель зазора, образованный в композитной конструкции. Заполнитель зазора формируют из рубленых волокон, содержащих такой же материал или материал, совместимый с материалом, составляющим композитную конструкцию, окружающую заполнитель зазора. Заполнитель зазора является квазиизотропным и принимает форму композитной конструкции, окружающей заполнитель зазора. Система также включает по меньшей мере один промежуточный слой, образованный в композитной конструкции. Промежуточный слой получают из рубленых волокон. Система также включает устройство с вакуумным мешком и отверждающий аппарат для обработки композитной конструкции.

Признаки, функции и преимущества, рассмотренные выше, могут быть достигнуты независимо в различных вариантах осуществления данного изобретения или могут сочетаться еще и в других вариантах осуществления, подробности которых видны из представленного ниже описания и чертежей.

Краткое описание чертежей

Настоящее изобретение легче воспринимается из представленного ниже подробного описания и прилагаемых чертежей, на которых представлены предпочтительные и иллюстративные варианты осуществления не обязательно в масштабе, в том числе:

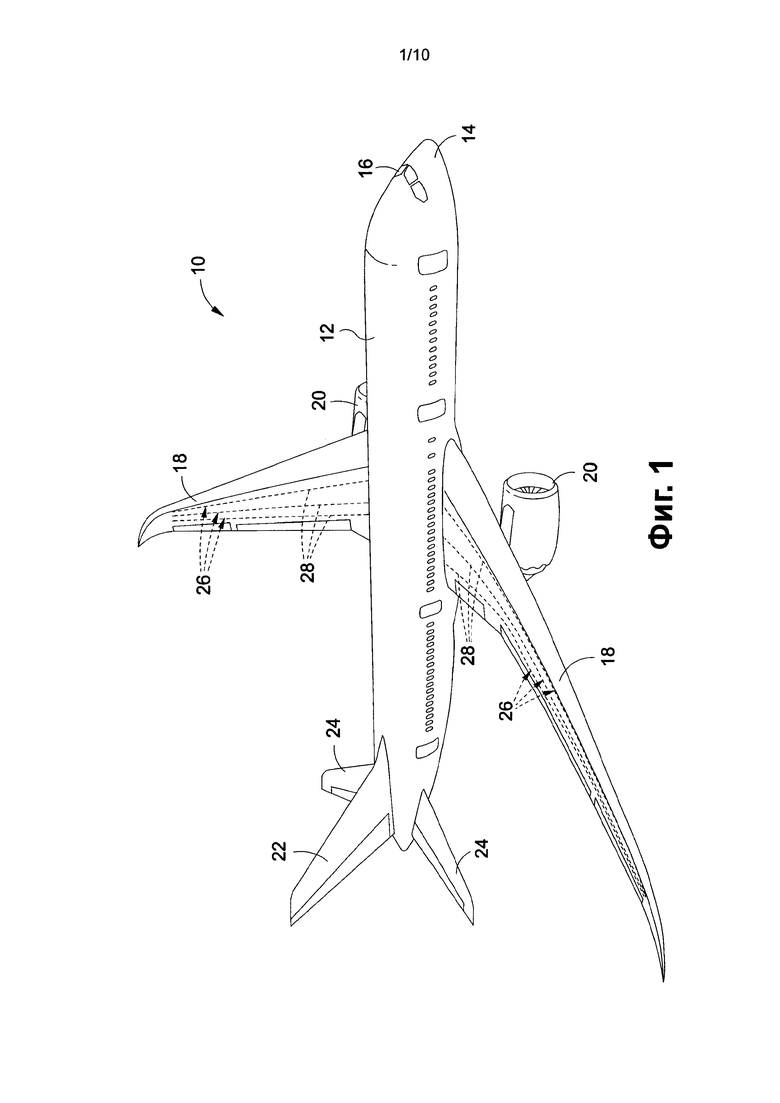

на фиг. 1 показан вид в перспективе иллюстративного воздушного судна, который может содержать одну или более композитных конструкций с заполнителем зазора, которые могут быть получены по одному или нескольким вариантам осуществления системы и способа согласно настоящему изобретению;

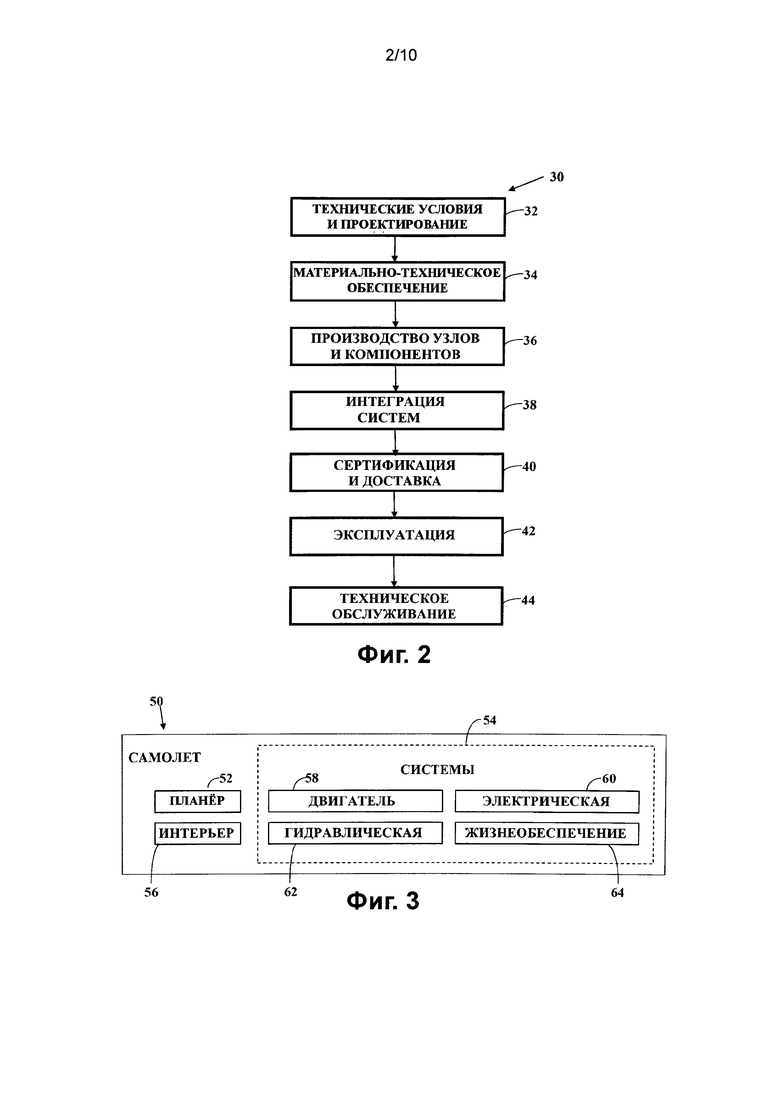

на фиг. 2 показана блок-схема производства воздушного судна и способа обслуживания;

на фиг. 3 показана функциональная схема воздушного судна;

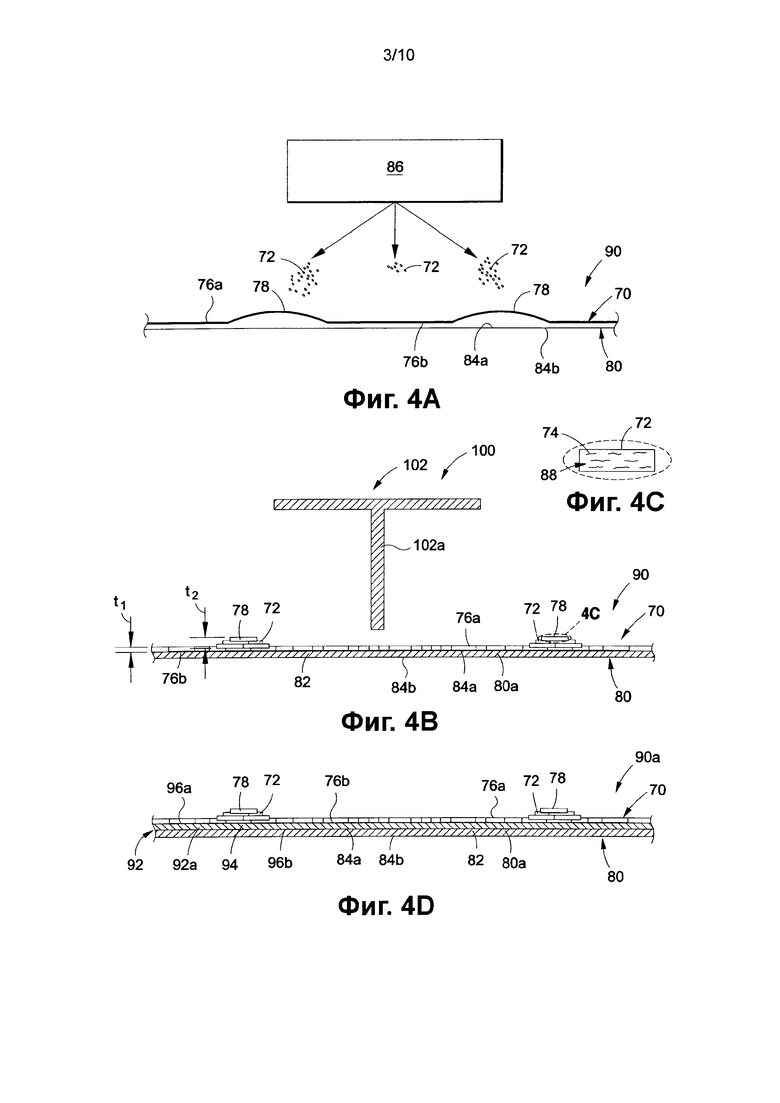

на фиг. 4A показан вид спереди слоистой композитной заготовки, которая может применяться в одном из вариантов осуществления системы и способа по настоящему изобретению;

на фиг. 4B показано фронтальное частичное сечение слоистой композитной заготовки, которая может применяться в одном из вариантов осуществления системы и способа по настоящему изобретению, и в котором показано, что слоистая композитная заготовка расположена под формой, образующей оснастку;

на фиг. 4C представлен увеличенный вид материала из рубленых волокон, показанных в круге 4C фиг. 4B;

на фиг. 4D показано фронтальное частичное сечение другого варианта слоистой композитной заготовки с несущим слоем, которая может применяться в одном из вариантов системы и способа по настоящему изобретению;

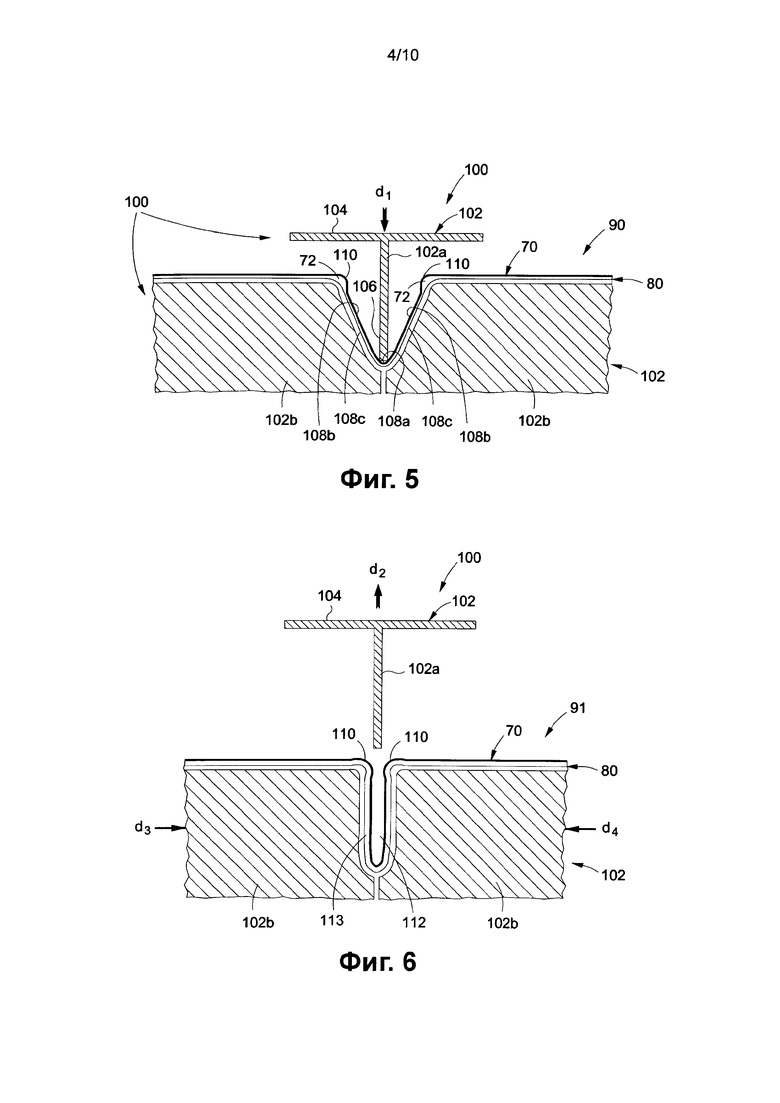

на фиг. 5 показано фронтальное упрощенное частичное сечение слоистой композитной заготовки, которая может применяться в одном из вариантов осуществления системы и способа по настоящему изобретению, и в которой показано, что слоистая композитная заготовка сложена со штыревой частью узла формующей оснастки;

на фиг. 6 показано фронтальное упрощенное частичное сечение слоистой композитной заготовки, которая может применяться в одном из вариантов осуществления системы и способа по настоящему изобретению, и в котором показано, что штыревую часть узла формующей оснастки удаляют после складывания;

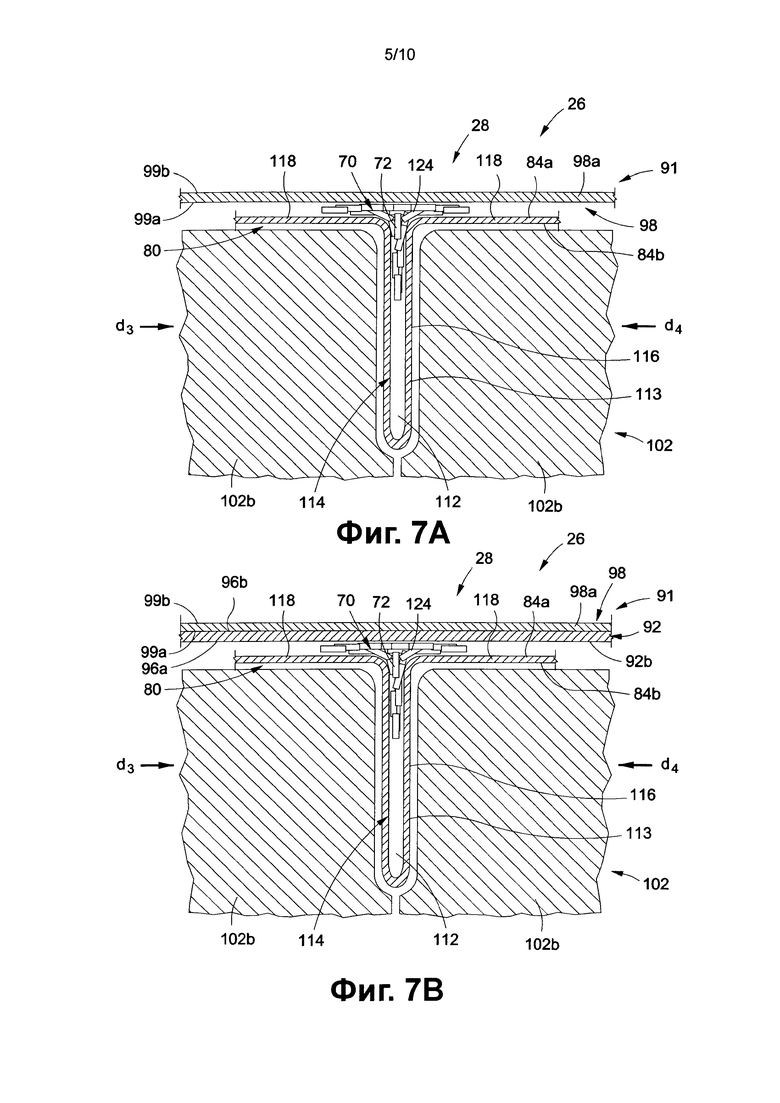

на фиг. 7A показано фронтальное частичное сечение сложенной слоистой композитной заготовки, собранной со второй композитной заготовкой для получения варианта композитной конструкции, который может быть получен в одном из вариантов осуществления системы и способа по настоящему изобретению;

на фиг. 7B показано частичное фронтальное сечение сложенной слоистой композитной заготовки, собранной со второй композитной заготовкой и несущим слоем с получением другого варианта композитной конструкции, которая может быть получена в одном из вариантов осуществления системы и способа по настоящему изобретению;

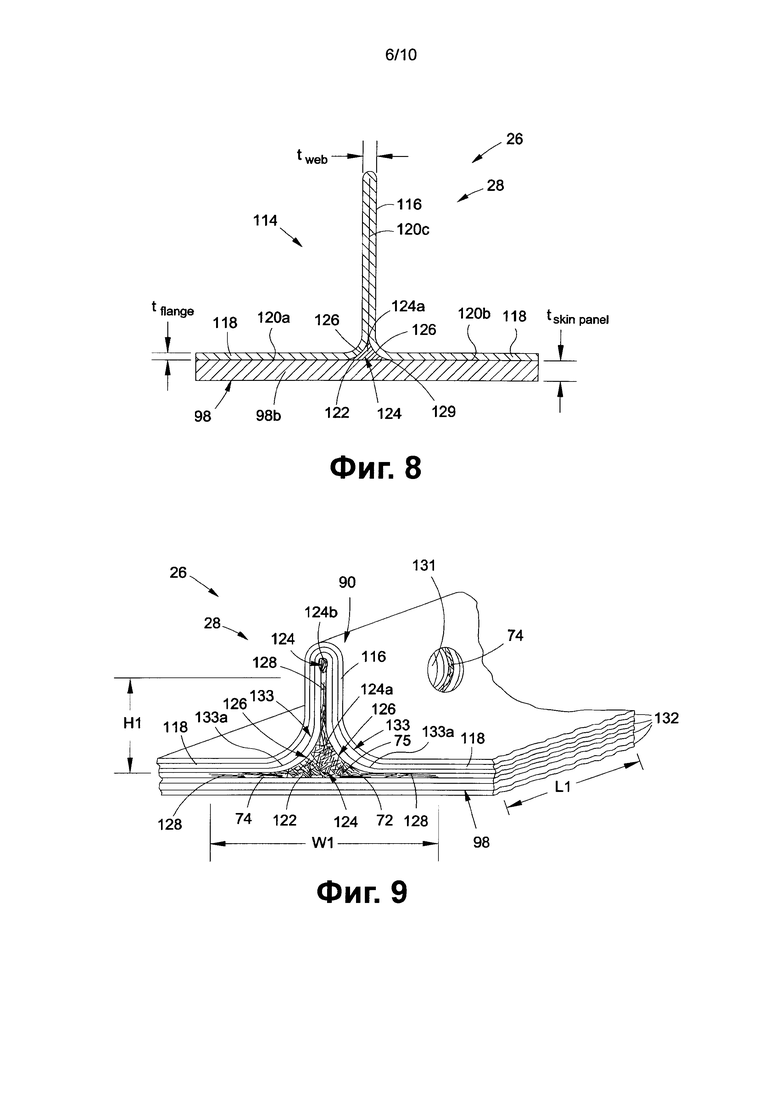

на фиг. 8 показано фронтальное сечение варианта осуществления композитной конструкции, которая может быть получена в одном из вариантов осуществления системы и способа по настоящему изобретению;

на фиг. 9 показан вид в перспективе другого варианта композитной конструкции, которая может быть получена в одном из вариантов осуществления системы и способа по настоящему изобретению;

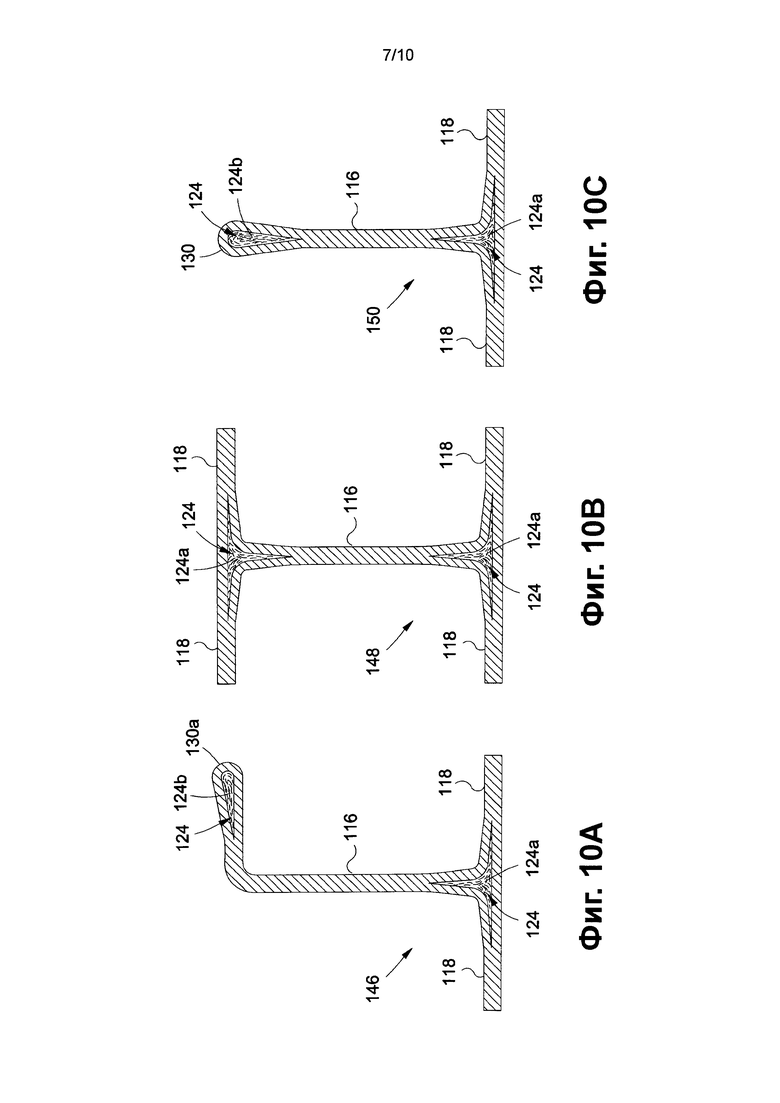

на фиг. 10A показано фронтальное сечение варианта осуществления J-образного стрингера, который может быть получен в одном из вариантов осуществления системы и способа по настоящему изобретению;

на фиг. 10B показано фронтальное сечение варианта осуществления I-образного стрингера, который может быть получен в одном из вариантов осуществления системы и способа по настоящему изобретению;

на фиг. 10C показано фронтальное сечение варианта осуществления грушевидного стрингера, который может быть получен в одном из вариантов осуществления системы и способа по настоящему изобретению;

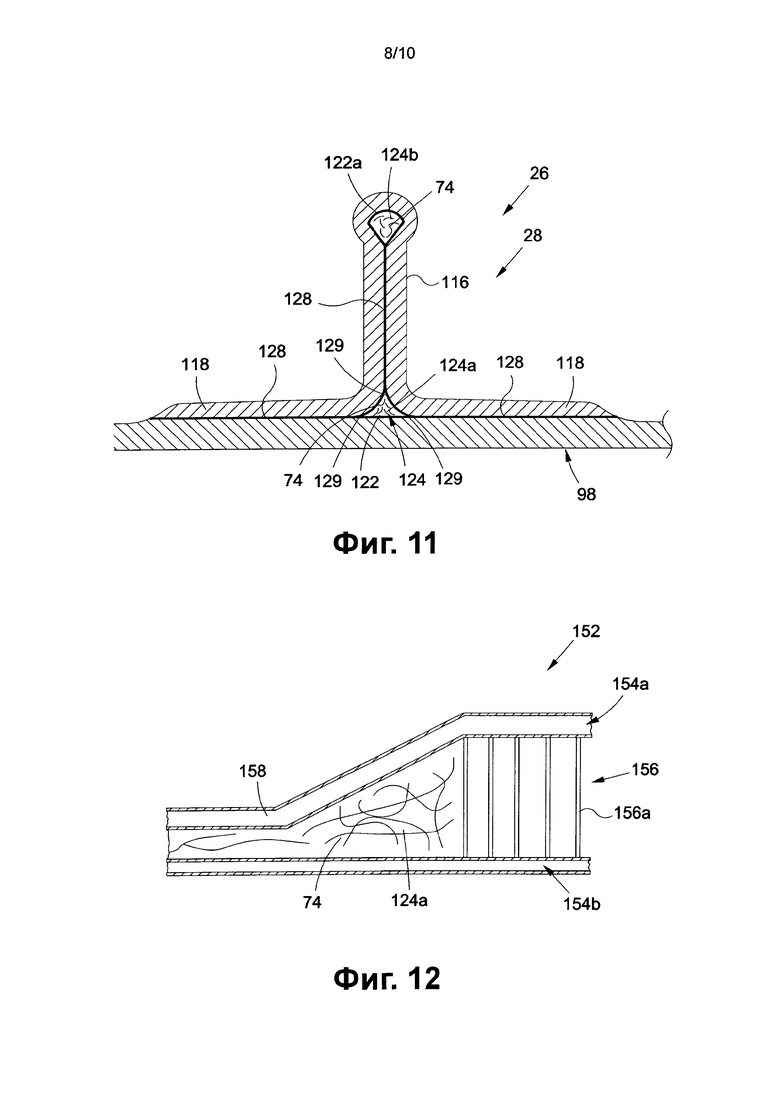

на фиг. 11 показано частичное фронтальное сечение грушевидного стрингера, который может быть получен в одном из вариантов осуществления системы и способа по настоящему изобретению, и в котором показан промежуточный слой;

на фиг. 12 показано частичное фронтальное сечение многослойной панели в сборе, имеющей заполнитель скругления, которая может быть получена в одном из вариантов осуществления системы или способа по настоящему изобретению;

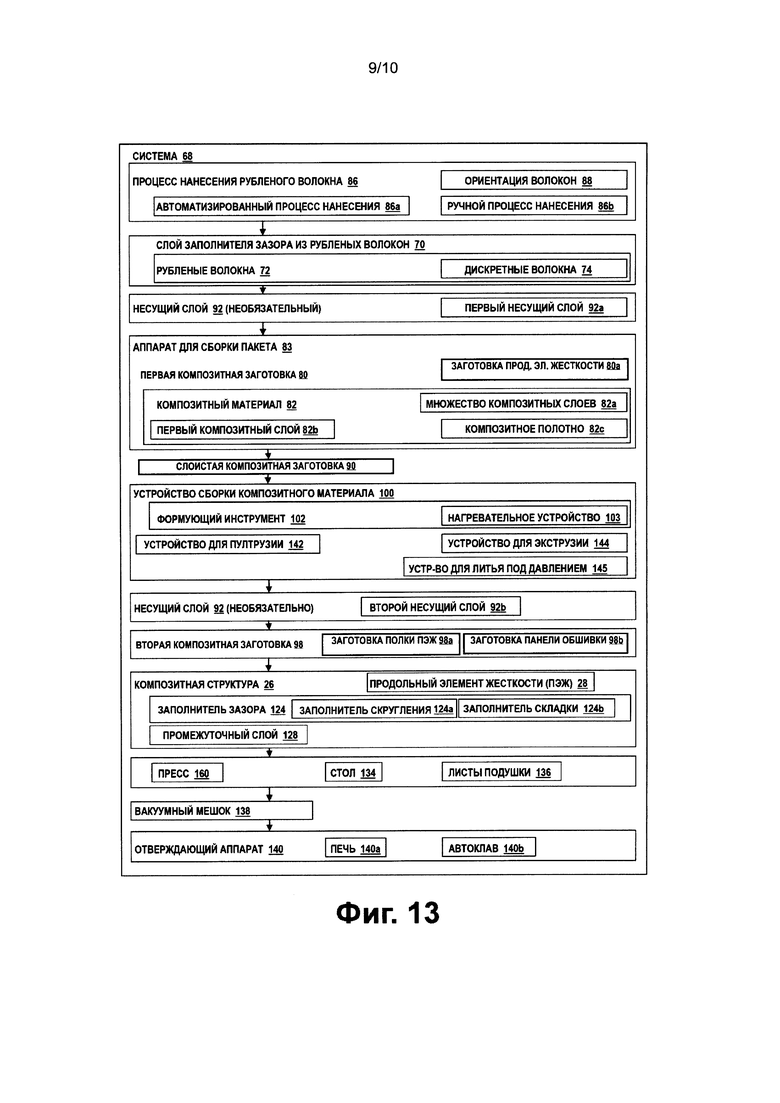

на фиг. 13 показана функциональная схема иллюстративного варианта системы по настоящему изобретению; и

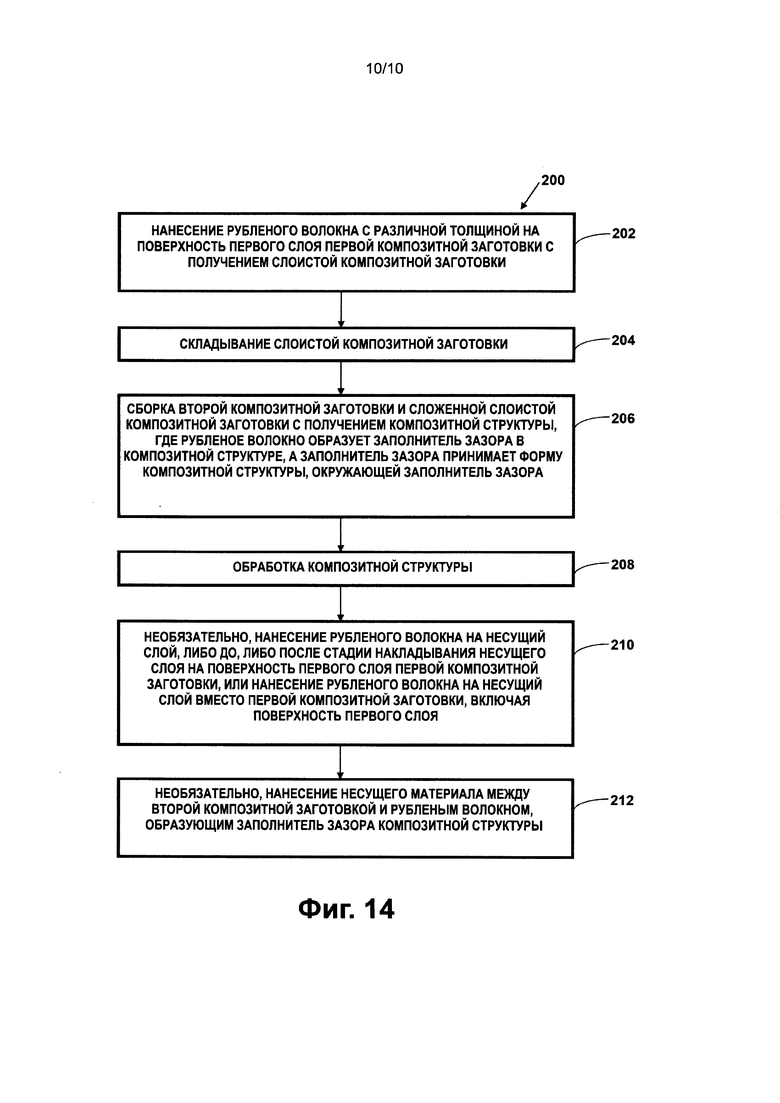

на фиг. 14 показана блок-схема иллюстративного варианта способа по настоящему изобретению.

Подробное описание

Раскрытые варианты осуществления более полно описаны далее со ссылками на прилагаемые рисунки, в которых показаны некоторые, но не все из описанных вариантов осуществления. Конечно, может быть представлено несколько различных вариантов осуществления, и представленные здесь варианты осуществления не должны рассматриваться как ограничивающие. Скорее эти варианты осуществления представлены так, чтобы данное описание тщательно и полностью выражало объем настоящего изобретения для специалиста в данной области техники.

Согласно прилагаемым чертежам, на фиг. 1 показан вид в перспективе иллюстративного воздушного судна 10, который может включать одну или более композитных конструкций 26, имеющих заполнитель 124 зазора (см. фиг. 8) из материала 72 с рублеными волокнами (см. фиг. 4A), которые могут быть получены в одном или более вариантах системы 68 (см. фиг. 13) и способа 200 (см. фиг. 14), описанных здесь. Как показано на фиг. 1, самолет 10 включает фюзеляж 12, носовую часть 14, кокпит 16, крылья 18, одну или более силовых установок 20, вертикальную хвостовую часть 22 и горизонтальную хвостовую часть 24. Как показано на фиг. 1, композитные конструкции 26 могут содержать стрингеры 28 в крыльях 18. Хотя самолет 10, показанный на фиг. 1, является типовым вариантом коммерческого пассажирского воздушного судна, содержащего одну или более композитных конструкций 26, идеи описанных вариантов осуществления могут применяться к другим пассажирским воздушным судам, грузовым воздушным судам, военным воздушным судам, вертолетам и другим типам воздушных судов или летательных аппаратов, а также космическим аппаратам, спутникам, ракетам-носителям, ракетам и другим аэрокосмическим судам, а также лодкам и другим судам, поездам, автомобилям, грузовым автомобилям, автобусам или другим подходящим структурам, содержащим одну или более композитных конструкций 26, имеющих заполнитель 124 зазора (см. фиг. 8) из материала 72 с рубленым волокном (см. фиг. 4A), и которые могут быть получены согласно одному или более вариантам системы 68 (см. фиг. 13) и способа 200 (см. фиг. 14), по настоящему изобретению.

На фиг. 2 показана блок-схема производства воздушного судна и способа обслуживания 30. На фиг. 3 показана функциональная схема воздушного судна 50. Согласно фиг. 2-3 варианты осуществления данного изобретения могут быть описаны в контексте производства и обслуживания воздушного судна 30, как показано на фиг. 2, и воздушного судна 50, как показано на фиг. 3. Во время предпроизводственного периода иллюстративный способ 30 может включать технические условия и проектирование 32 воздушного судна 50 и материально-техническое обеспечение 34. Во время производства осуществляется изготовление 36 компонентов и сборочных узлов и интеграция 38 систем воздушного судна 50. Затем самолет 50 может проходить сертификацию и доставку 40 для того, чтобы встать на обслуживание 42. Находясь на обслуживании 42 покупателем, самолет 50 может проходить плановое техническое обслуживание и ремонт 44 (которые также могут включать модификацию, переоборудование, переоснащение и другие подходящие виды обслуживания).

Каждый из процессов способа 30 может осуществляться или проводиться компанией-интегратором систем, третьей стороной и/или компанией-оператором (например, покупателем). Для целей данного описания компания-интегратор систем может включать, без ограничений, любое количество производителей летательных аппаратов и субподрядчиков основной системы; третья сторона может включать, без ограничений, любое количество вендоров, субподрядчиков и поставщиков; и компанией-оператором может быть авиалиния, лизинговая компания, военное предприятие, сервисная организация и другие подходящие операторы.

Как показано на фиг. 3, самолет 50, произведенный по иллюстративному способу 30, может включать планер 52 с множеством систем 54 и интерьер 56. Примеры систем высокого уровня 54 могут включать одну или более силовых установок 58, электрическую систему 60, гидравлическую систему 62 и систему 64 жизнеобеспечения. Может быть включено любое количество других систем. Хотя показан летательный аппарат, принципы данного изобретения могут применяться в других областях, таких как автомобильная промышленность.

Способы и системы, рассматриваемые здесь, могут применяться во время любой одной или нескольких стадий способа производства и обслуживания 30. Например, компоненты или сборочные узлы, соответствующие производству 36 компонентов и сборочных узлов могут быть изготовлены или произведены такими же методами, которые производят компоненты или сборочные узлы воздушного судна 50, когда он находится на техническом обслуживании. Также один или более вариантов осуществления аппаратов, вариантов осуществления способа или их сочетание могут применяться во время производства 36 компонентов и сборочных узлов и интеграции 38 системы, например, значительно ускоряя сборку или снижая затраты на самолет 50. Также, один или более вариантов осуществления аппарата, вариантов осуществления способа или их сочетание могут применяться при техническом обслуживании воздушного судна 50, например, и без ограничений, для технического обслуживания ремонта 44.

В одном варианте описания представлена система 68 получения композитной конструкции 26 (см. фиг. 1, фиг. 8, фиг. 13), имеющей заполнители 124 зазора (см. фиг. 8), полученные из материала 72 с рубленым волокном (см. фиг. 4A). На фиг. 13 показана функциональная схема иллюстративного варианта системы 68 по настоящему изобретению.

В другом варианте описания представлен способ 200 получения композитной конструкции 26 (см. фиг. 1, фиг. 8 и фиг. 13), имеющей заполнитель 124 зазора (см. фиг. 8 и фиг. 13), образованный из материала 72, содержащий рубленое волокно (см. фиг. 4A). На фиг. 14 показана блок-схема иллюстративного варианта способа 200 по настоящему изобретению.

Как показано на фиг. 4A и 13, система 68 включает слоистую композитную заготовку 90. На фиг. 4A показан вид спереди слоистой композитной заготовки 90, которая может применяться в одном из вариантов осуществления системы 68 и способа 200 по настоящему изобретению. Слоистая композитная заготовка 90 включает первую композитную заготовку 80 (см. фиг. 4A). В предпочтительном исполнении первую композитную заготовку 80 выполняют из композитного материала 82 (см. фиг. 4B и 13), и она, предпочтительно, содержит множество композитных слоев 82а (см. фиг. 13), таких как множество первых уложенных композитных слоев, которые могут быть уложены или собраны с применением установки для сбора пакетов 83 (см. фиг. 13). Первая композитная заготовка 80 также включает первый композитный слой 82b (см. фиг. 13), имеющий поверхность 84а первого слоя (см. фиг. 4A). Первая композитная заготовка 80 также содержит вторую поверхность 84b (см. фиг. 4A). Первая композитная заготовка 80 предпочтительно содержит подвеску стрингера 80а (см. фиг. 4B, 4D).

Множество композитных слоев 82а (см. фиг. 13) предпочтительно могут быть получены из армирующего материала, окруженного и поддерживаемого матричным материалом, такого как, например, материала, предварительно пропитанного связующим веществом. Армирующий материал может содержать высокопрочные волокна, такие как стекло- или углеродное волокно, графит, ароматическое полиамидное волокно, стекловолокно или другой подходящий армирующий материал. Материал матрицы может содержать термопластические или термоусаживаемые полимерные смолы. Типовые термоусаживаемые смолы могут включать аллилы, сложные алкидные полиэфиры, бисмалеимиды (БМИ), эпоксиды, фенольные смолы, сложные полиэфиры, полиуретаны (ПУР), полимочевину-формальдегид, полимеры на основе сложного эфира цианата и сложного эфира винила. Типовые термопластические смолы могут включать керамику; жидкокристаллические полимеры (ЖКП); фторопластики, включая политетрафторэтилен (ПТФЭ), фторированный этилен пропилен (ФЭП), перфторалкокси смолу (ПФА), полихлортрифторэтилен (ПХТФЭ) и политетрафторполиэтилен-перфторметилвиниловый эфир (MFA); смолы на основе кетона, включая полиэфирэфиркетон; полиамиды, такие как найлон-6/6, 30% стекловолокно; полиэфирсульфоны (ПЭС); полиамидимиды (ПАИС), полиэтилены (ПЭ); сложные полиэфирные термопластики, включая полибутилентерефталат (ПБТ), полиэтидентерефталат (ПЭТ) и поли(фенилентерефталаты); полисульфоны (ПСУ) или поли(фениленсульфиды) (ПФС).

В данном описании "материал, предварительно пропитанный связующим веществом" означает тканое или плетеное ребро или тканеподобную ленту, например стекловолокно или углеродное волокно, которое пропитано не отвержденным или частично отвержденным полимером, который является достаточно гибким для того, чтобы формоваться в желаемую форму, затем "отверждено", например, с помощью тепла в печи или автоклаве, для отверждения полимера с получением жесткой структуры с армированными волокнами. Множество композитных слоев 82а может быть в виде однонаправленной ленты, предварительно пропитанной связующим веществом, однонаправленной волокнистой ленты, пластиковой лентой, армированной углеродным волокном (ПАУВ) или другой подходящей лентой; пластиковым ребром, армированным углеродным волокном (ПАУВ), ребром, предварительно пропитанным связующим веществом, тканым ребром, включая тканое углеродное ребро, или другим подходящим ребром; или другим подходящим композитным материалом. Варианты осуществления заполнителя 124 зазора предпочтительно повышают нагрузку для отрыва и улучшает прочность при отрыве. В данном описании "нагрузка для отрыва" означает поперечную силу и/или момент силы, приложенные к композитной конструкции, такой как стрингер, в том месте, где композитная конструкция присоединена или приклеена к другой композитной конструкции, такой как панель или ребро обшивки, так, чтобы поперечная сила и/или момент силы могли вызвать расслаивание или отделение армирующего ребра жесткости от присоединенной композитной конструкции.

Материалы, применяемые для композитной конструкции 26, могут быть выбраны по меньшей мере частично, согласно предполагаемому применению композитной конструкции 26, например, в качестве структурной панели для воздушного судна 10 или другой аэрокосмической структуры, автомобилей, морских судов, других транспортных средств, зданий и других структур, и подобных им.

Как показано на фиг. 4A и 13, слоистая композитная заготовка 90 дополнительно содержит слой 70 щелевого заполнителя на основе рубленых волокон, нанесенный на поверхность 84а первого слоя. Как показано на фиг. 4A, слой 70 щелевого заполнителя на основе рубленых волокон имеет первую поверхность 76а и вторую поверхность 76b. Слой заполнителя зазора на основе рубленых волокон 70 предпочтительно содержит материал 72 из рубленых волокон (см. фиг. 4A), например материал из рубленого углеродного волокна. Предпочтительнее, чтобы материал 72 из рубленого волокна содержал материал из предварительно пропитанного связующим веществом рубленых длинных волокон, тонких хлопьевидных элементов разных размеров и форм. Материал из рубленых волокон может быть предварительно пропитан термоусаживаемой смолой, которая хорошо соединяется с заготовкой стрингера, или может применяться с подходящей термопластической смолой.

Материал 72 из рубленых волокон создает заполнитель 124 зазора (см. фиг. 8), который является квазиизотропным материалом 75 (см. фиг. 9). Предпочтительно, материал 72 из рубленых волокон наносят на поверхность 84а первого слоя с различной толщиной, такой как толщина t1 (см. фиг. 4B) и толщина t2 (см. фиг. 4B) или другой подходящей изменяющейся или переменной толщиной. Материал 72 из рубленых волокон предпочтительно содержит дискретные волокна 74 (см. фиг. 4C). На фиг. 4C представлен увеличенный вид материала 72 из рубленых волокон, показанного в круге 4C на фиг. 4B. Материал 72 из рубленых волокон предпочтительно направлен на поверхность 84а первого слоя первой композитной заготовки 80, так, что значительное количество дискретных волокон 74 (см. фиг. 4C) материала 72 из рубленых волокон направлено в заданном направлении 88 волокна (см. фиг. 4C и фиг. 13). Заданное направление 88 волокна может включать предпочтительное направление по любой оси, например, волокна могут быть ориентированы в направлении оси x, направлении оси y или направлении оси z, таком как продольное направление, направление, перпендикулярное длине, по которой, при формовании стрингера 28, он может быть сложен в областях скругления 126 заполнителя 124а скругления или лапши. Направление материала 72 из дискретных рубленых волокон может быть легче определено или проконтролировано, чем для непрерывных волокон или непрерывного ребра.

Материал 72 из рубленых волокон предпочтительно может наноситься на поверхность 84а первого слоя первой композитной заготовки 80 способом 86 нанесения рубленого волокна (см. фиг. 4A и фиг. 13). Способ 86 нанесения рубленого волокна может включать автоматизированный способ 86а нанесения (см. фиг. 13), такой как автоматизированный способ нанесения с применением робота-манипулятора, автоматизированный распылитель под давлением или другое подходящее устройство или аппарат, который может наносить или распылять материал 72 из рубленых волокон по длине первой поверхности 84а слоя первой композитной заготовки 80 с различной толщиной. Способ 86 нанесения рубленого волокна также может включать способ 86b ручного нанесения (см. фиг. 13), такой как нанесение оператором материала 72 из рубленых волокон вручную, пистолетом для напыления рубленого волокна или другим подходящим ручным устройством, которое может наносить или распылять материал 72 из рубленых волокон по длине поверхности 84а первого слоя первой композитной заготовки 80 с различной толщиной. На фиг. 4A показан материал 72 из рубленых волокон, нанесенный или напыленный с применением способа 86 нанесения рубленого волокна на поверхность 84а первого слоя первой композитной заготовки 80. Первая композитная заготовка 80 предпочтительно является практически плоской при нанесении материала 72 из рубленых волокон.

На фиг. 4B показано частичное фронтальное сечение варианта слоистой композитной заготовки 90, которая может применяться в одном из вариантов осуществления системы 68 и способа 200 по настоящему изобретению, и в этом сечении показана слоистая композитная заготовка 90, расположенная под устройством 100 обработки композитного материала, например, в виде формы, которую образует формующая оснастка 102. Как показано на фиг. 4A, материал 72 из рубленых волокон предпочтительно наносят или распыляют на поверхность 84а первого слоя первой композитной заготовки 80 по меньшей мере с двумя бугорками 78 (см. также фиг. 4A). Каждый бугорок 78, предпочтительно, имеет достаточную толщину t2 для образования заполнителя 124 зазора (см. фиг. 7A) и для заполнения области 122 заполнителя зазора (см. фиг. 8) композитной конструкции 26.

Как показано на фиг. 4B, первая композитная заготовка 80, в форме заготовки 80а стрингера, предпочтительно имеет материал 72 из рубленых волокон, например, в виде материала из рубленого углеродного волокна, нанесенного на поверхность 84а первого слоя первой композитной заготовки 80, с разной толщиной, с помощью способа 86 нанесения рубленого волокна (см. фиг. 4A), такого как метод распыления, до получения композитной конструкции 26, такой как стрингер 28 (см. фиг. 1). Автоматизированный способ 86а нанесения (см. фиг. 13), такой как применение робота и робота-манипулятора, может применяться для нанесения материала 72 из рубленых волокон. Робот предпочтительно обеспечивает одинаковую беспорядочность волокна и достаточный контроль толщины материала 72 из рубленых волокон на первой композитной заготовке 80. Материал 72 из рубленых волокон, например, в форме предварительно пропитанного связующим веществом материала на основе рубленых углеродных волокон, предпочтительно наносят с достаточной толщиной для заполнения области 122 зазора (см. фиг. 8) композитной конструкции 26, заполняемой как только материал 72 из рубленых волокон нагреется, и формуют в виде композитной конструкции 26, такой, как форма стрингера 28. Тонкий слой материала 72 из рубленых волокон, например, в виде рубленого углеродного волокна, предпочтительно применяют в первой композитной заготовке 80, такой как заготовка стрингера 80а (см. фиг. 4B), так чтобы не создавать жесткие концы 129 (см. фиг. 8) для заполнителя 124 зазора, при получении слоистой композитной заготовки 90 (см. фиг. 4B).

На фиг. 4D показано фронтальное частичное сечение другого варианта слоистой композитной заготовки 90а с несущим слоем 92, или вуалевым споем, который может применяться в одном из вариантов осуществления системы 68 и в способе 200 по настоящему изобретению. Как показано на фиг. 4D, несущий слой 92 может иметь первую поверхность 96а и вторую поверхность 96b. Несущий слой 92, предпочтительно, содержит композитное ребро 82 с (см. фиг. 13), такое как тканое ребро из рыхлого углеродного волокна, которое может применяться на сопрягаемых поверхностях между первой композитной заготовкой 80 и слоем заполнителя зазора на основе рубленых волокон 70. Это позволяет осуществить последовательный переход поверхности от материала 72 из рубленых волокон обратно к ленточному материалу.

Как далее показано на фиг. 4D, несущий слой 92, например в виде первого несущего слоя 92а (см. фиг. 4D), может быть расположен между поверхностью 84а первого слоя первой композитной заготовки 80 и второй поверхностью 76b слоя 70 заполнителя зазора на основе рубленых волокон. Первая поверхность 96а несущего слоя 92, такого как первый несущий слой 92а, может прилегать ко второй поверхности 76b слоя заполнителя зазора на основе рубленых волокон 70, и вторая поверхность 96b несущего слоя 92, например, в виде первого несущего слоя 92а, может прилегать к первой поверхности слоя 84а первой композитной заготовки 80.

В одном варианте материал 72 из рубленых волокон может наноситься на несущий слой 92 (см. фиг. 4D), например, в виде первого несущего слоя 92а (см. фиг. 4D), либо до, либо после стадии наложения несущего слоя 92 на поверхность 84а первого слоя (см. фиг. 4D) первой композитной заготовки 80. Например, несущий слой 92 может быть расположен на поверхности 84а первого слоя первой композитной заготовки 80, и затем материал 72 из рубленых волокон может наноситься на несущий слой 92.

В другом варианте, материал 72 из рубленых волокон может наноситься на несущий слой 92 вместо первой композитной заготовки 80, включая поверхность 84а первого слоя первой композитной заготовки 80. Например, материал 72 из рубленых волокон может наноситься на несущий слой 92 в отдельном месте, затем несущий слой 92 с материалом 72 из рубленых волокон может быть перенесен или транспортирован на первую композитную заготовку 80 и расположен на поверхности 84а первого слоя первой композитной заготовки 80. В этом варианте материал 72 из рубленых волокон может наноситься на несущий слой 92 для получения слоистого несущего слоя, который затем может быть сложен и объединен со второй композитной заготовкой 98 для получения композитной конструкции 26, и затем обработан.

В другом варианте описания, слой заполнителя зазора на основе рубленых волокон 70 может быть нанесен на первый несущий слой 92а (см. фиг. 4D). Первый несущий слой 92а затем может быть сложен с множеством композитных слоев 82а (см. фиг. 13) для получения первой композитной заготовки 80 с несущим слоем 92а, который расположен между слоем заполнителя зазора на основе рубленых волокон 70 и первой композитной заготовкой 80.

Как показано на фиг. 5 и 13, система 68 также включает устройство обработки композитного материала 100, адаптированное так, чтобы складывать слоистую композитную заготовку 90. На фиг. 5 показано фронтальное упрощенное частичное сечение слоистой композитной заготовки 90, которая может применяться в одном из вариантов осуществления системы 68 (см. фиг. 13) и способа 200 (см. фиг. 14) по настоящему изобретению, и в этом сечении показано, что слоистая композитная заготовка 90 складывается с помощью штыревой части 102а формующей оснастки 102. Предпочтительно, слоистую композитную заготовку 90 нагревают с помощью нагревательного устройства 103 (см. фиг. 13) после складывания слоистой композитной заготовки 90 с помощью устройства обработки композитного материала 100.

Устройство обработки композитного материала 100 (см. фиг. 5 и 13) может включать формующую оснастку 102 (см. фиг. 5), устройство для пултрузии 142 (см. фиг. 13), устройство для экструзии 144 (см. фиг. 13), устройство для литья под давлением 145 (см. фиг. 13) или другое подходящее устройство обработки композитного материала. Как показано на фиг. 5, формующая оснастка 102 может иметь штыревую часть 102а и гнездовую часть 102b. Как показано далее на фиг. 5, штыревая часть 102а может иметь Т-образную конфигурацию 104 и продольную часть 106, сконструированную так, чтобы контактировать с площадью 108а слоистой композитной заготовки 90 и прилагать силу к площади 108а в направлении вниз d1. Как показано на фиг. 5, такая направленная вниз сила, прилагаемая штыревой частью 102а к площади 108а, проталкивает площади 108b слоистой композитной заготовки 90 в направлении продольной части 106 штыревой части 102а формующей оснастки 102 и проталкивает угловые части 110, состоящие из материала 72 из рубленых волокон, вместе и в направлении продольной части 106 штыревой части 102а. Как показано на фиг. 5, площади 108с слоистой композитной заготовки 90 находятся рядом с гнездовой частью 102b формующей оснастки 102.

Как показано на фиг.6, устройство обработки композитного материала 100, например, в виде формующей оснастки 102, создает сложенную часть 113, имеющую внутреннюю поверхность разъема 112, и образует сложенную слоистую композитную заготовку 91. На фиг. 6 показано фронтальное упрощенное частичное сечение сложенной слоистой композитной заготовки 91, которая может применяться в одном из вариантов осуществления системы 68 (см. фиг. 13) и способа 200 (см. фиг. 14) по настоящему изобретению, и в этом сечении показана штыревая часть 102а формующей оснастки 102, вынутая из сложенной части 113 после складывания слоистой композитной заготовки 90 для получения слоистой композитной заготовки 91. Как показано на фиг. 6, гнездовые части 102b формующей оснастки 102 проталкиваются вовнутрь в направлениях d3 и d4 так, чтобы далее соединить угловые части 110 вместе.

Как показано на фиг. 7A, 7B, система 68 также включает вторую композитную заготовку 98, содержащую множество композитных слоев 82а, таких как множество вторых уложенных композитных слоев. На фиг. 7A показано фронтальное частичное сечение сложенной слоистой композитной заготовки 91, собранной со второй композитной заготовкой 98 для получения варианта композитной конструкции 26, такой как стрингер 28, который может быть сделан в соответствии с одним из вариантов осуществления системы 68 (см. фиг. 13) и способа 200 (см. фиг. 14) по настоящему описанию. На фиг. 7B показано фронтальное частичное сечение сложенной слоистой композитной заготовки 91, собранной со второй композитной заготовкой 98 и несущим слоем 92, в виде второго несущего слоя 92b для получения другого варианта композитной конструкции 26, которая может быть сделана в соответствии с одним из вариантов осуществления системы 68 (см. фиг. 13) и способа 200 (см. фиг. 14) по настоящему описанию.

Как показано на фиг. 7A, 7B, вторая композитная заготовка 98 объединена со сложенной слоистой композитной заготовкой 91 для получения композитной конструкции 26, такой как стрингер 28. Как показано на фиг. 7A, композитная конструкция 26 имеет Т-часть 114, имеющую сложенную часть 113, например, в виде сложенного ребра 116, и имеющую полки 118. Вторая композитная заготовка 98 содержит первую поверхность 99а (см. фиг. 7A) и вторую поверхность 99b (см. фиг. 7A). Как показано на фиг. 7A, первую поверхность 99а второй композитной заготовки 98 прикладывают или присоединяют к материалу 72 из рубленых волокон, которые образуют заполнитель 124 зазора, и затем прикладывают или присоединяют к полкам 118. Гнездовые части 102b формующей оснастки 102 сжимают вовнутрь в направлениях d3 и d4 так, чтобы далее сжать материал 72 из рубленых волокон вместе и собрать их в области заполнителя зазора 122 (см. фиг. 8) для получения заполнителя 124 зазора.

На фиг. 7B показан несущий слой 92, или вуалевый слой, в виде второго несущего слоя 92b, который может быть расположен между второй композитной заготовкой 98 и материалом 72 из рубленых волокон, образующих заполнитель 124 зазора композитной конструкции 26. В частности, на фиг. 7B показана первая поверхность 96а несущего слоя 92 в форме второго несущего слоя 92b, рядом с материалом 72 из рубленых волокон слоя заполнителя зазора на основе рубленых волокон 70. На фиг. 7B также показана вторая поверхность 96b второго несущего слоя 92b, расположенного рядом с первой поверхностью 99а второй композитной заготовки 98. Несущий слой 92, например, в виде несущего слоя 92b, предпочтительно содержит композитное ребро 82с (см. фиг. 13), такое как тканое ребро из рыхлого углеродного волокна, которое может применяться в сопряженных поверхностях между второй композитной заготовкой 98 и слоем заполнителя зазора на основе рубленых волокон 70. Это позволяет осуществить последовательный переход поверхности от материала 72 из рубленых волокон обратно к ленточному материалу.

Как показано на фиг. 8 и 9, система 68 также включает по меньшей мере один заполнитель 124 зазора, образованный в композитной конструкции 26. На фиг. 8 показано фронтальное сечение варианта композитной конструкции 26, например, в форме стрингера 28, которая может быть получена в одном или более вариантах системы 68 (см. фиг.13) и способа 200 (см. фиг. 14) по настоящему изобретению. На фиг. 9 показан вид в перспективе другого варианта композитной конструкции 26, например, в виде стрингера 28, которая может быть получена в одном или более вариантах системы 68 (см. фиг. 13) и способа 200 (см. фиг. 14) по настоящему изобретению. Композитная конструкция 26 предпочтительно является стрингером 28 в самолете 10 (см. фиг. 1), первая композитная заготовка 80 предпочтительно является заготовкой стрингера 80а (см. фиг. 13), и вторая композитная заготовка 98 предпочтительно является обтекателем заготовки стрингера 98а (см. фиг. 13) или заготовкой панели обшивки 98b (см. фиг. 13).

Как показано на фиг. 8 и 9, заполнители 124 зазора предпочтительно имеют форму заполнителя 124а округления или лапши, содержащих достаточное количество материала 72 из рубленых волокон для заполнения обрасти 122 заполнителя зазора. Как далее показано на фиг. 8, заполнитель 124 зазора имеет округлые части 126 и верхние части 129 (см. также фиг. 11). Заполнители 124 зазора предпочтительно являются материалом 72 из рубленых волокон, и они содержат тот же материал, который составляет композитную конструкцию 26, окружающую заполнитель 124 зазора, или содержат материал, совместимый с материалом, составляющим композитную конструкцию 26, окружающую 124 заполнитель зазора. Заполнитель 124 зазора предпочтительно является квазиизотропным материалом 75 (см. фиг. 9) и имеет форму 133 (см. фиг. 9) композитной конструкции 26, окружающей заполнитель 124 зазора. Предпочтительнее, как показано на фиг. 9, чтобы заполнитель 124 зазора имел округлые части 126, которые соответствуют или практически соответствуют радиальному направлению 133а (см. фиг. 9) соседних сложенных слоев из непрерывных волокон, предварительно пропитанных связующим веществом 132 сложенного ребра 116 и полок 118 композитной конструкции 26.

Как далее показано на фиг. 8, композитная конструкция 26, например, в виде стрингера 28 и Т-части 114, имеет толщину полок tполки, толщину ребра tpeбpa и толщину панели обшивки tпанели обшивки. Композитная конструкция 26, показанная на фиг. 8, содержит полки 118, прикрепленные в местах крепления 120а, 120b, ко второй композитной заготовке 98, например, в виде заготовки панели обшивки 98b. Композитная конструкция 26, показанная на фиг. 8, также включает сложенное ребро 116, прикрепленное в месте прикрепления 120 с.

Как показано на фиг. 9, композитная конструкция 26, например, в виде стрингера 28, имеет высоту H1 сложенного ребра 116, ширину W1 заполнителя 124 зазора, например, в виде заполнителя закругления 124а или лапши, и длину L1 сложенных слоев из непрерывного волокна, предварительно пропитанных связующим веществом 132. Композитная конструкция 26 также включает отверстие 131, имеющее дискретные волокна 74. Как показано на фиг.9, заполнитель 124 зазора содержит материал 72 из рубленых волокон из дискретных волокон 74 и содержит квазиизотропный материал 75. Заполнитель 124 зазора, как показано на фиг. 9, не только включает заполнитель 124а зазора или лапшу, но также заполнитель складки 124b, содержащий материал 72 из рубленых волокон.

Как показано на фиг. 9, система 68 также включает по меньшей мере один промежуточный слой 128, образованный в композитной конструкции 26. Промежуточный слой 128 образован из материала 72 из рубленых волокон. Промежуточный слой 128 (см. фиг. 11) предпочтительно минимизирует или исключает образование заполненных смолой карманов на концах 129 (см. фиг. 11) заполнителя 124 зазора. В данном описании "заполненный смолой" означает площадь с избыточным количеством смолы и содержащую смолу в количестве, превышающем максимально допустимое, которая может возникать, например, при неправильном отверждении или сжатии или аналогичных условиях, и "заполненный смолой" также означает недостаточное количество волокна, измеряемое "объемом волокна", который может быть либо массовым, либо объемным. Для различных форм (произвольные, рубленые, ленточные и ребряные) и различных массовых свойств волокон (стеклянных, углеродных и арамидных), значения объема волокна может варьироваться. В общем, тестирование может определять, какой объем волокна более всего подходит для формы и типа волокна. Кроме того, в данном описании "с недостаточным содержанием смолы" означает избыточное количество волокна и недостаточное количество смолы для полной пропитки армирующей структуры, измеренное через объем волокна, который может быть либо массовым, либо объемным. Такое отсутствие связывания может подтверждаться, например, низким блеском, сухими пятнами или обнаженными волокнами. Состояние "недостаточного количества смолы" может быть вызвано, например, неправильным смачиванием или пропиткой, или избыточным давлением при формовании или аналогичными условиями. Кроме того, в данном описании "стандартное отношение волокна к смоле" означает приемлемое отношение волокна к смоле или процент содержания волокна в смоле (например, объем волокна к объему смолы, или масса волокна к массе смолы), которое может давать оптимальные механические и физические свойства. Например, стандартное отношение волокна к смоле для композитов может составлять, например, от 70/30 до 30/70 объемных процентов продукта, или может иметь исходную точку или предпочтительное соотношение, например, 60/40 углеродного волокна к смоле, или 70/30 волокна к смоле для предварительно пропитанных связующим веществом материалов.

Система 68 также включает прессовальный аппарат 160 (см. фиг. 13), стол 134 (см. фиг. 13), листы подушки 136 (см. фиг. 13), вакуумный мешок 138 (см. фиг. 13) и отверждающий аппарат 140 (см. фиг. 13) для обработки композитной конструкции 26. Отверждающий аппарат 140 может содержать печь 140а (см. фиг. 13), автоклав 140b (см. фиг. 13) или другой подходящий отверждающий аппарат или устройство.

На фиг. 10A показано фронтальное сечение варианта J-образного стрингера 146, который может быть получен по одному из вариантов осуществления системы 68 (см. фиг. 13) и способа 200 (см. фиг. 14) по настоящему изобретению. На фиг. 10A показан J-образный стрингер 146, имеющий согнутую сферическую часть 130а и имеющий полки 118, сложенное ребро 116, заполнитель 124 зазора в виде заполнителя скругления 124а или лапши, и заполнитель 124 зазора в виде заполнителя 124b складки. J-образный стрингер 146 может применяться в самолете 10 (см. фиг. 1) или другом подходящем транспортном средстве или структуре.

На фиг. 10B показано фронтальное сечение варианта I-образного стрингера 148, который может быть получен по одному из вариантов осуществления системы 68 (см. фиг. 13) и способа 200 (см. фиг. 14) по настоящему изобретению. На фиг. 10B показан I-образный стрингер 148, имеющий верхний и нижний полки 118, сложенное ребро 116 и верхний и нижний заполнители 124 зазора в форме заполнителя скругления 124а или лапши. I-образный стрингер 148 может применяться в самолете 10 (см. фиг. 1) или другом подходящем транспортном средстве или структуре.

На фиг. 10C показано фронтальное сечение варианта грушевидного стрингера 150, который может быть получен по одному из вариантов осуществления системы 68 (см. фиг. 13) и способа 200 (см. фиг. 14) по настоящему изобретению. На фиг. 10C показан грушевидный стрингер 150, имеющий сферическую часть 130 и содержащий полки 118, сложенное ребро 116, заполнители 124 зазора в форме заполнителя 124а скругления или лапши, и заполнитель 124 зазора в форме заполнителя 124b складки. Грушевидный стрингер 150 может применяться в самолете 10 (см. фиг. 1) или другом подходящем транспортном средстве или структуре.

Другие подходящие стрингеры, которые могут быть получены по одному из вариантов осуществления системы 68 и способа 200 по настоящему изобретению, могут включать стрингеры в форме шляпы, плоские стрингеры, Z-образные стрингеры, С-образные стрингеры, Н-образные стрингеры или другие подходящие конфигурации или формы стрингеров.

На фиг. 11 показано фронтальное частичное сечение другого варианта композитной конструкции 26 в виде стрингера 28, такого как грушевидный стрингер, который может быть получен по одному из вариантов осуществления системы 68 (см. фиг. 13) и способа 200 (см. фиг. 14) по настоящему изобретению, и которое показывает промежуточные слои 128. Как показано на фиг. 11, стрингер 28 включает полки 18, сложенное ребро 116, заполнитель 124 зазора в виде заполнителя 124а скругления или лапши, заполнитель 124 зазора в виде заполнителя 124b складки и вторую композитную заготовку 98. Заполнитель 124 зазора в виде заполнителя 124а скругления или лапши содержит дискретные волокна 74 и верхние части 129. Заполнитель 124 зазора в виде заполнителя 124а скругления заполняет область 122 заполнителя зазора. Заполнитель 124 зазора, в виде заполнителя 124b складки, также может быть заполнен избытком дискретных волокон 74. Дискретные волокна 74 могут применяться для создания промежуточных слоев 128 для заполнения областей заполнителя зазора 122 или пустот. Дискретные волокна 74 могут содержаться в промежуточных слоях 128 с получением гибридного типа композитной конструкции 26.

На фиг. 12 показано фронтальное частичное сечение варианта осуществления узла 152 композитной конструкции трехслойной панели с заполнителем, при этом узел 152 имеет заполнитель 124а скругления или лапшу, содержащую дискретные волокна 74, которые могут быть получены по одному из вариантов осуществления системы 68 (см. фиг. 13) и способа 200 (см. фиг. 14) по настоящему изобретению и которые могут применяться для получения заполнителя 156 для трехслойных конструкций. Предпочтительно, заполнитель 156 для трехслойных конструкций представлен в виде сотового заполнителя 156а. Как показано на фиг. 12, узел 152 композитной конструкции трехслойной панели с заполнителем также включает ламинаты 154а, 154b на каждой стороне заполнителя 156 трехслойной конструкции и на каждой стороне заполнителя 124а скругления или лапши. На фиг. 12 также показано место нарушения связи 158 в ламинате 154а выше заполнителя 124а скругления или лапши.

Способ 200 получения композитной конструкции 26 (см. фиг. 1, фиг. 8 и фиг. 13), имеющей заполнители 124 зазора (см. фиг. 8 и фиг. 13), образованные материалом 72 из рубленых волокон (см. фиг. 4A), показан на фиг. 14. Как показано на фиг. 14, способ 200 включает стадию 202 нанесения материала 72 из рубленых волокон (см. фиг. 4A и фиг. 13) различной толщины на поверхность 84а (см. фиг. 4A) первого слоя 82b (см. фиг. 13) первой композитной заготовки 80 (см. фиг. 4A и фиг. 13) с получением слоистой композитной заготовки 90 (см. фиг. 4A и фиг. 13). Стадия нанесения 202 предпочтительно может включать управляемое нанесение материала 72 из рубленых волокон на поверхность 84а первого слоя первой композитной заготовки 80, так, что значительное количество дискретных волокон 74 (см. фиг. 4C) материала 72 из рубленых волокон направлены в заданном направлении 88 волокна (см. фиг. 4C и фиг. 13).

Стадию нанесения 202 можно провести способом 86 нанесения рубленого волокна (см. фиг. 4A и фиг. 13). Способ нанесения рубленого волокна 86 может включать автоматизированный процесс 86а нанесения (см. фиг. 13), такой как автоматизированный процесс нанесения с применением робота-манипулятора, устройства автоматизированного распыления под давлением, или другого подходящего устройства или аппарата, который обладает способностью наносить или распылять материал 72 из рубленых волокон по всей длине слоя 84а первого слоя первой композитной заготовки 80 с различной толщиной. Способ 86 нанесения рубленого волокна также может дополнительно включать способ ручного нанесения 86b (см. фиг. 13), такой как оператор, наносящий материал 72 из рубленых волокон вручную с применением пистолета или другого подходящего ручного устройства, которое может наносить или распылять материал 72 из рубленых волокон по всей длине поверхности 84а первого слоя первой композитной заготовки 80 с различной толщиной.

Стадия нанесения 202 предпочтительно включает нанесение материала 72 из рубленых волокон, содержащего рубленое углеродное волокно, предварительно пропитанное связующим веществом, на поверхность 84а первого слоя первой композитной заготовки 80 по меньшей мере с двумя бугорками 78 (см. фиг. 4A). Каждый бугорок 78 предпочтительно имеет достаточную толщину для образования заполнителя 124 зазора (см. фиг. 7A) и для заполнения области 122 заполнителя зазора (см. фиг. 8) композитной конструкции 26. Материал 72 из рубленых волокон, например, в виде материала из рубленого углеродного волокна, предварительно пропитанного связующим веществом, в предпочтительном исполнении представляет собой заполнитель 124 зазора, содержащий квазиизотропный материал 75 (см. фиг. 9), который соответствует или по существу соответствует радиальной ориентации 133а (см. фиг. 9) уложенных в стопку листов 132, сложенных в ребро 116, и в полки 118 композитной конструкции 26, состоящих из предварительно пропитанных связующим веществом слоев непрерывного волокна.

Как показано на фиг. 14, способ 200 также включает стадию 204 складывания слоистой композитной заготовки 90 (см. фиг. 5) для получения сложенной слоистой композитной заготовки 91. Стадия складывания 204 предпочтительно включает применение устройства обработки композитного материала 100 (см. фиг. 5) для складывания слоистой композитной заготовки 90 (см. фиг. 5). Стадия складывания 204 также предпочтительно включает нагревание слоистой композитной заготовки 90 с применением нагревательного устройства 103 (см. фиг. 13) после складывания слоистой композитной заготовки 90 с применением устройства обработки композитного материала 100. Устройство 100 обработки композитного материала может содержать формующую оснастку 102 (см. фиг. 5), устройство 142 (см. фиг. 13) пултрузии, устройство 144 (см. фиг. 13) экструзии, устройство 145 (см. фиг.13) литья под давлением, или другое подходящее устройство обработки композитного материала. Как показано на фиг. 5, формующая оснастка 102 может иметь штыревую часть 102а и гнездовую часть 102b. Как далее показано на фиг.5, штыревая часть 102а может иметь Т-образную конфигурацию 104 и продольную часть 106, сконструированную так, чтобы контактировать с площадью 108а слоистой композитной заготовки 90 и прилагать силу к площади 108а в направлении вниз d1. Как показано на фиг. 5, такая направленная вниз сила, оказываемая штыревой частью 102а на площадь 108а, прижимает площади 108b слоистой композитной заготовки 90 к гнездовой части 102b формующей оснастки 102 и сжимает угловые части рубленого волокна 110 вместе и в направлении продольной части 106 штыревой части 102а. Устройство обработки композитного материала 100, такое как, например, формующая оснастка 102, создает сложенную часть 113 (см. фиг. 6), имеющую внутреннюю часть граничных плоскостей 112 (см. фиг. 6), и формирует сложенную слоистую композитную заготовку 91 (см. фиг. 6).

Как показано на фиг. 14, способ 200 также включает стадию 206 сборки второй композитной заготовки 98 (см. фиг. 7A и фиг. 13) и сложенной слоистой композитной заготовки 91 с получением композитной конструкции 26 (см. фиг. 7A). Вторая композитная заготовка 98 и сложенная слоистая композитная заготовка 91 могут быть спрессованы вместе с помощью, например, устройства для литья под давлением 145 (см. фиг. 13) для сборки и соединения второй композитной заготовки со сложенной слоистой композитной заготовкой 91. Как показано на фиг. 7A, материал 72 из рубленых волокон образует заполнитель 124 зазора в композитной конструкции 26. Как показано на фиг. 9, заполнитель 124 зазора предпочтительно соответствует форме 133 композитной конструкции 26, окружающей заполнитель 124 зазора. В более предпочтительном исполнении, как показано на фиг. 9, заполнитель 124 зазора имеет округлые части 126, которые соответствуют или практически соответствуют радиальной ориентации 133а (см. фиг. 9) соседних сложенных предварительно пропитанных связующим веществом слоев из непрерывного волокна 132 сложенного ребра 116 и полок 118 композитной конструкции 26.

Стадия сборки 206 также может включать материал 72 из рубленых волокон, образующий промежуточный слой 128 (см. фиг. 11), который минимизирует или исключает образование заполненных смолой карманов на концах 129 (см. фиг. 11) заполнителя 124 зазора. Материал 72 из рубленых волокон, формирующий заполнитель 124 зазора, предпочтительно содержит тот же материал, что и материал, составляющий композитную конструкцию 26, окружающую заполнитель 124 зазора, или, предпочтительно, содержит материал, совместимый с материалом, составляющим композитную конструкцию 26, окружающую заполнитель 124 зазора.

Как показано на фиг. 14, способ 200 также включает стадию 208 обработки композитной конструкции 26. В данном описании "обработка" в общем означает получение или обработку композитного материала, такого как слоистая композитная заготовка 91 и вторая композитная заготовка 98, и объединение композитного материала или композитной конструкции 26, которое включает отверждение формы или формирование композитного материала или композитной конструкции 26. Формование или обработка композитного материала могут включать укладывание материала 72 из рубленых волокон с предпочтительным и заданным направлением волокон 88 (см. фиг. 13) до формирования композитной конструкции 26, такой как стрингер 28 (см. фиг. 1). Формование или обработка также могут включать предварительный нагрев части каждого материала 72 из рубленых волокон так, чтобы склеить и сохранить часть каждого материала 72 из рубленых волокон в заданном направлении волокна 88 (см. фиг. 13) при складывании и укладывании до получения композитной конструкции 26, такой как стрингер 28. Объединение композитного материала включает отверждение или закалку композитного материала с применением тепла и/или давления, и во время объединения тепло и/или давление вызывает поток смолы и смачивание армирующих волокон композитного материала.

Обработка также может включать удаление композитной конструкции 26 (см. фиг. 7A) из устройства обработки композитного материала 100 и размещение ее на столе 134 (см. фиг. 13). Листы подушки 136 (см. фиг. 13) могут быть установлены на стрингере, и все устройство в одном из вариантов осуществления способа может быть затем обработано в вакуумном мешке и помещено в автоклав для отверждения. Стадия обработки 208 также может включать стадию применения тепла и давления к композитной конструкции 26 в вакуумном мешке 138 (см. фиг. 13). Стадия обработки 208 также может включать стадию отверждения композитной конструкции 26 в отверждающем аппарате 140 (см. фиг. 13). Отверждающий аппарат 140 может содержать печь 140а (см. фиг. 13), автоклав 140b (см. фиг. 13) или другой подходящий отверждающий аппарат или устройство. Отверждающий аппарат 140 может быть сконструирован с применением любой машины, которая способна отверждать композитные конструкции. После отверждения композитную конструкцию 26 удаляют из отверждающего аппарата 140.

Как показано на фиг. 14, способ 200 может также включать необязательную стадию 210 нанесения материала 72 из рубленых волокон на несущий слой 92 (см. фиг. 4D), например, в виде первого несущего слоя 92а (см. фиг. 4D), либо до, либо после стадии расположения несущего слоя 92 на поверхности 84а первого слоя (см. фиг. 4D) первой композитной заготовки 80, или нанесения материала 72 из рубленых волокон на несущий слой 92 вместо поверхности 84а первого слоя и первой композитной заготовки 80. Например, несущий слой 92 может быть расположен на поверхности 84а первого слоя первой композитной заготовки 80, и затем материал 72 из рубленых волокон может быть нанесен на несущий слой 92. Альтернативно, материал 72 из рубленых волокон может быть нанесен на несущий слой 92 в отдельном месте, и затем несущий слой 92 с материалом 72 из рубленых волокон может быть нанесен на поверхность 84а первого слоя первой композитной заготовки 80. В другом варианте, несущий слой 92 может применяться вместо первой композитной заготовки 80, включая поверхность 84а первого слоя первой композитной заготовки 80. Материал 72 из рубленых волокон может быть нанесен на несущий слой 92 с получением слоистого несущего слоя, который затем может быть сложен, соединен со второй композитной заготовкой 98 для получения композитной конструкции 26 и затем обработан.

Как показано на фиг. 14, способ 200 может также включать необязательную стадию 212 нанесения несущего слоя 92, такого как второй несущий слой 92b (см. фиг. 7В), между второй композитной заготовкой 98 и материалом 72 из рубленого волокна с получением заполнителя 124 зазора композитной конструкции 26.

В другом варианте осуществления изобретения представлен способ получения композитной конструкции 26 (см. фиг. 1, 8), имеющей один или более заполнителей 124 зазора (см. фиг. 8) с материалом 72 из рубленых волокон (см. фиг. 8) и один или более промежуточных слоев 128 (см. фиг. 11) с материалом 72 из рубленого волокна. Способ включает стадию нанесения слоя 70 (см. фиг. 4A) заполнителя зазора на основе рубленых волокон, содержащего материал 72 из рубленых волокон переменой толщины на первый несущий слой 92а (см. фиг. 4D), содержащий композитное ребро 82 с (см. фиг. 13). Способ также включает стадию получения слоистой композитной заготовки 90 (см. фиг. 4A) складыванием первого несущего слоя 92а с множеством композитных слоев 82а (см. фиг. 13) для получения первой композитной заготовки 80 (см. фиг. 13), при этом первый несущий слой 92а расположен между слоем заполнителя зазора на основе рубленых волокон 70 и первой композитной заготовкой 80 (см. фиг. 4A). Способ также включает стадию складывания второго несущего слоя 92b (см. фиг. 7B), содержащего композитное ребро 82 с (см. фиг. 13) с множеством композитных слоев 82а (см. фиг. 13) для получения второй композитной заготовки 98 (см. фиг. 13). Способ также включает стадию сборки слоистой композитной заготовки 90 и второй композитной заготовки 98 с получением композитной конструкции 26 (см. фиг. 7B). Композитная конструкция 26 (см. фиг. 1) предпочтительно содержит композитную конструкцию стрингера 28 (см. фиг. 1) самолета 10 (см. фиг. 1). Первая композитная заготовка 80 предпочтительно содержит заготовку стрингера 80а (см. фиг. 4B и фиг. 13). Вторая композитная заготовка 98 предпочтительно содержит заготовку верхней части стрингера 98а (см. фиг. 7A и фиг. 13) или заготовку панели обшивки 98b (см. фиг. 8 и фиг. 13).

Материал 72 из рубленых волокон образует в композитной конструкции 26 один или более заполнителей 124 зазора и один или более промежуточных слоев 128 (см. фиг. 11). Материал из рубленых волокон 124 предпочтительно содержат такой же материал, который содержится в композитной конструкции 26 или содержит материал, совместимый с материалом, составляющим композитную конструкцию 26. Способ также включает стадию обработки композитной конструкции 26. Способ также включает нанесение слоя 70 заполнителя зазора на основе рубленых волокон на второй несущий слой 92b до складывания второго несущего слоя 92b. Стадии нанесения слоя 70 заполнителя зазора на основе рубленых волокон на первый несущий слой 92а и на второй несущий слой 92b предпочтительно включают управляемое нанесение материала 72 из рубленых волокон на первый несущий слой 92а и на второй несущий слой 92b, так, чтобы значительное количество дискретных волокон 74 (см. фиг. 4C) материала 72 из рубленых волокон управляемо наносились с заданной ориентацией 88 волокон (см. фиг. 4C). Стадия сборки предпочтительно включает складывание слоистой композитной заготовки 90 посредством устройства обработки композитного материала 100 (см. фиг. 5) и нагревание слоистой композитной заготовки 90 после складывания слоистой композитной заготовки 90 устройством обработки композитного материала 100.

Описанные варианты осуществления системы 68 (см. фиг. 13) и способ 200 (см. фиг. 14) применяются для композитных конструкций 26 (см. фиг. 1), имеющих заполнители 124 зазора и промежуточные слои 128, полученные из материала 72 из рубленых волокон, где заполнители 124 зазора, например, в виде заполнителей 124а закруглений или лапши, предназначены для заполнения области заполнителя 122 зазора (см. фиг. 11) и других пустот в композитной конструкции 26, такой как стрингер 28, во время получения композитной конструкции 26, такой как стрингер 28, в отличие от создания композитной конструкции 26, такой как стрингер 28, соответствующей заполнителям 124 зазора, таким как заполнители 124а закруглений или лапша. Применение материала 72 из рубленых волокон для получения одного или более заполнителей 124 зазора дает более подходящую межслойную границу с меньшей вероятностью человеческой ошибки во время сборки.

Кроме того, описанные варианты осуществления системы 68 (см. фиг. 13) и способа 200 (см. фиг. 14) представлены для композитных конструкций 26 (см. фиг. 1), имеющих заполнители 124 зазора и промежуточные слои 128, полученные из материала 72 из рубленых волокон, которые имеют такую форму, которая не позволяет трещинам легко расти, так как трещина должна проходить через материал из рубленых волокон с несогласованными линиями смолы между волокнами, в отличие от известных форм композитных конструкций с заполнителями зазора, которые позволяют трещине расти через композитную часть, так как волокна лежат параллельно направлению композитной конструкции, такой как стрингер. Далее, материал 72 из рубленых волокон не позволяют прямым трещинам проходить через дискретные волокна 74 так же, как при применении определенных известных однонаправленных волокнистых заполнителей скругления или лапши.

Более того, описанные варианты осуществления системы 68 (см. фиг. 13) и способа 200 (см. фиг. 14) представлены для композитных конструкций 26 (см. фиг. 1), имеющих заполнители 124 зазора и промежуточные слои 128, полученные из материала 72 на основе рубленых волокон, которые имеют улучшенный предел прочности на отрыв по сравнению с известным заполнителем скругления или лапшой, так как описанный вариант исключает заполненные смолой карманы в концевых частях 129 (см. фиг. 11) заполнителя 124 зазора, таких как заполнители закруглений 124а или лапша. Соответствующий промежуточный слой 128 (см. фиг. 11), создается, чтобы соответствующий слой образовал зону контакта через весь стрингер 28 между заготовкой 80а стрингера (см. фиг. 4B) и заготовкой 98b панели обшивки (см. фиг. 8). Материал из рубленого углеродного волокна предпочтительно образует слой заполнителя зазора на основе рубленых волокон с переменной толщиной, который не позволяет образовываться заполненным смолой карманам на концах 129 заполнителя 124 зазора. Дискретные волокна 74 обычно огибаются так, чтобы направить нагрузку через заполнитель 124 зазора и диспергировать нагрузку в панель обшивки. Таким образом, описанный дизайн препятствует образованию слабых заполненных смолой карманов на концах заполнителя 124 зазора, такого как заполнитель 124а скругления.

При значительно повышенной прочности на отрыв стрингер 28 может применяться в качестве структурного элемента для нервюры крыла, и нервюра крыла затем может быть прикреплена к стрингеру 28 внутри кессона крыла. Это может привести к меньшему количеству креплений, что может снизить массу композитной конструкции, и если композитная конструкция 26 применяется в самолете 10 (см. фиг. 1), такое снижение массы может снизить потребление топлива что, в свою очередь, может снизить затраты на топливо. Кроме того, меньшее количество креплений может выступать через обшивку крыла, что экономит время во время сборки, помогает защищать аэродинамический гребень и дает меньшее количество отверстий для креплений или мест для утечки топлива.

Кроме того, описанные варианты осуществления системы 68 (см. фиг. 13) и способа 200 (см. фиг. 14) дают композитные конструкции 26 (см. фиг. 1), имеющие заполнители 124 зазора и промежуточные слои 128, полученные из материала 72 на основе рубленых волокон, которые позволяют получать заполнители 124 зазора, такие как заполнители закруглений 124а или лапша, непосредственно на композитной заготовке или части, что исключает или минимизирует необходимость в хранении и транспортировке заполнителя 124 зазора, такого как заполнитель скругления 124 или лапша, и что, в свою очередь, позволяет избежать повреждений заполнителя 124 зазора, которые могут возникнуть при хранении или транспортировке. Далее, производство заполнителя 124 зазора, такого как заполнитель закруглений 124 или лапша, может быть менее трудозатратным, чем производство известных вариантов осуществления лапши, и поверхность связывания может быть более подходящей, так как заполнитель 124 зазора, такой как заполнитель закруглений 124 или лапша, соответствует форме композитной конструкции 26, в отличие от композитной конструкции 26, которая должна соответствовать заполнителю 124 зазора, такому как заполнитель закруглений 124 или лапша.

Более того, описанные варианты осуществления системы 68 (см. фиг. 13) и способа 200 (см. фиг. 14), представленные для композитных конструкций 26 (см. фиг. 1), имеющих заполнители 124 зазора и промежуточные слои 128, полученные из материала 72 на основе рубленых волокон, где материал 72 из рубленых волокон создает квазиизотропный заполнитель 124 зазора, такой как заполнитель 124а скругления или лапша, который обычно соответствует радиальной ориентации 133а композитной конструкции 26 от заготовки панели обшивки 98b в заготовку стрингера 80а. Материал 72 из рубленых волокон предпочтительно нагружает тонкие хлопьевидные элементы различных размеров и форм через дискретные волокна 74 (см. фиг. 9). Кроме того, заполнитель 124 зазора, такой как заполнитель 124а скругления или лапша, может быть быстро сформирован с применением соответствующего автоматизированного процесса нанесения 86а (см. фиг. 13), такого как роботизированный процесс. Также, при ожидании образования заполнителя 124 зазора, такого как заполнитель 124а скругления или лапша, до тех пор, пока не сформируется стрингер 28, заполнитель 124 зазора, такой как заполнитель 124а скругления или лапша, может заполнить все существующие пустоты, по сравнению с известными вариантами, которые не позволяют волокнам сильно продвигаться во время получения стрингера. Далее, заполнители зазора, полученные из материала 72 на основе рубленых волокон, проще производить при одновременном соответствии структурным критериям относительно того, чтобы они не были слишком жесткими или слишком мягкими.

Специалисты в данной области техники должны понимать, что многие модификации и другие варианты осуществления настоящего изобретения имеют положительный эффект, благодаря сведениям, содержащимся в вышеизложенном описании и прилагаемых чертежах. Описанные здесь варианты осуществления носят иллюстративный характер и не являются ограничивающими или исчерпывающими. Хотя в настоящем документе и применяются конкретные термины, они применяются исключительно в обобщенном и описательном смыслах, а не с целью ограничения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОИСТЫЙ КОМПОЗИТНЫЙ РАДИУСНЫЙ ЗАПОЛНИТЕЛЬ С ЭЛЕМЕНТОМ ЗАПОЛНИТЕЛЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2014 |

|

RU2664524C9 |

| ПУЛТРУЗИОННЫЕ СИСТЕМЫ ДЛЯ ПРИДАНИЯ КОМПОЗИТНЫМ ДЕТАЛЯМ ПРОДОЛЬНОЙ КРИВИЗНЫ | 2018 |

|

RU2760375C2 |

| КОМПОЗИТНЫЕ РАДИУСНЫЕ ЗАПОЛНИТЕЛИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2636494C2 |

| УСИЛЕННЫЕ ЭЛЕМЕНТЫ ЖЕСТКОСТИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2514747C2 |

| КЕССОННЫЙ УЗЕЛ СТАБИЛИЗАТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2608774C2 |

| СЛОИСТЫЕ КОМПОЗИТНЫЕ КОНСТРУКЦИИ С МЕЖСЛОЙНЫМИ ГОФРАМИ ДЛЯ УЛУЧШЕНИЯ СТОЙКОСТИ К УДАРНЫМ НАГРУЗКАМ И СИСТЕМА И СПОСОБ ИХ ОБРАЗОВАНИЯ | 2018 |

|

RU2766612C2 |

| Баллонная система для отверждения композитных деталей | 2016 |

|

RU2717523C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЬНОЙ ДЕТАЛИ ИЗ ВОЛОКНИСТОГО КОМПОЗИТА | 2009 |

|

RU2493010C2 |

| СИЛОВЫЕ КЕССОННЫЕ КОНСТРУКЦИИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2641026C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОМПОНЕНТА | 2007 |

|

RU2453436C2 |

Изобретение относится к способу получения композитной конструкции. Техническим результатом является повышение прочности конструкции. Технический результат достигается способом получения композитной конструкции, который включает стадию нанесения материала из рубленых волокон с разной толщиной на поверхность первого слоя первой композитной заготовки для получения слоистой композитной заготовки. Затем складывания слоистой композитной заготовки. Далее объединения второй композитной заготовки и сложенной слоистой композитной заготовки для получения композитной конструкции. При этом материал из рубленых волокон образует заполнитель зазора в композитной конструкции, и этот заполнитель зазора принимает форму композитной конструкции, окружающей его. Способ также включает обработку композитной конструкции. 3 н. и 17 з.п. ф-лы, 20 ил.

1. Способ получения композитной конструкции, включающий стадии:

нанесения материала из рубленых волокон с разной толщиной на поверхность первого слоя первой композитной заготовки для получения слоистой композитной заготовки;

складывания слоистой композитной заготовки;

объединения второй композитной заготовки и сложенной слоистой композитной заготовки для получения композитной конструкции, при этом материал из рубленых волокон образует заполнитель зазора в композитной конструкции и этот заполнитель зазора принимает форму композитной конструкции, окружающей его; и

обработки композитной конструкции.

2. Способ по п. 1, в котором стадия нанесения дополнительно включает нанесение материала из рубленых волокон на несущий слой до или после стадии размещения несущего слоя на поверхности первого слоя первой композитной заготовки или нанесение материала из рубленых волокон на несущий слой вместо первой композитной заготовки, включая поверхность первого слоя.

3. Способ по п. 1, в котором стадия объединения также включает нанесение несущего слоя между второй композитной заготовкой и материалом из рубленого волокна, образующим заполнитель зазора композитной конструкции.

4. Способ по п. 1, в котором стадия нанесения включает направленное расположение материала из рубленых волокон на поверхности первого слоя первой композитной заготовки так, что значительное количество дискретных волокон материала из рубленых волокон направлено с заданной ориентацией волокна.

5. Способ по п. 1, в котором стадию нанесения проводят с применением ручного процесса нанесения или автоматического процесса нанесения.

6. Способ по п. 1, в котором стадия нанесения включает нанесение материала из рубленого углеволокна, предварительно пропитанного связующим веществом, на поверхность первого слоя первой композитной заготовки по меньшей мере с двумя бугорками, каждый из которых имеет достаточную толщину для образования заполнителя зазора и для заполнения области заполнителя зазора композитной конструкции.

7. Способ по п. 1, в котором стадия складывания включает применение устройства обработки композитного материала для складывания слоистой композитной заготовки и нагревания слоистой композитной заготовки по мере того, как она складывается устройством обработки композитного материала.

8. Способ по п. 7, в котором устройство обработки композитного материала включает одно из следующих: формующей оснастки, устройства для пултрузии, устройства для экструзии и устройства для литья под давлением.

9. Способ по п. 1, в котором стадия объединения включает материал из рубленых волокон, образующий промежуточный слой, что минимизирует или исключает образование заполненных смолой карманов на концах заполнителя зазора.

10. Способ по п. 1, в котором материал из рубленых волокон, образующий заполнитель зазора, содержит такой же материал, как и материал, составляющий композитную конструкцию, окружающую заполнитель зазора, или содержит материал, совместимый с материалом, составляющим композитную конструкцию, окружающую заполнитель зазора.

11. Способ по п. 1, в котором стадия обработки включает стадии:

применения нагрева и давления к композитной конструкции под вакуумным мешком и

отверждения композитной конструкции в устройстве отверждения.

12. Способ по п. 1, в котором композитная конструкция является композитной конструкцией стрингера воздушного судна, где

первая композитная заготовка является заготовкой стрингера, а

вторая композитная заготовка является заготовкой полки стрингера или заготовкой панели обшивки.

13. Способ получения композитной конструкции, содержащий один или более заполнителей зазора и один или более промежуточных слоев и включающий стадии:

нанесения слоя заполнителя зазора из рубленых волокон, содержащего материал из рубленых волокон, с различной толщиной на первый несущий слой, содержащий композитную ткань;

получения слоистой композитной заготовки укладыванием первого несущего слоя на множество композитных слоев для получения первой композитной заготовки, при этом первый несущий слой расположен между слоем заполнителя зазора из рубленых волокон и первой композитной заготовкой;

укладки второго несущего слоя, содержащего композитную ткань, на множество композитных слоев для получения второй композитной заготовки;

сборки слоистой композитной заготовки и второй композитной заготовки для получения композитной конструкции, в которой материал из рубленого волокна образует в композитной конструкции один или более заполнителей зазора и один или более промежуточных слоев, при этом материал из рубленого волокна содержит тот же материал, что и материал, составляющий композитную конструкцию, или материал, совместимый с материалом, составляющим композитную конструкцию; и

обработки композитной конструкции.

14. Способ по п. 13, дополнительно включающий нанесение слоя заполнителя зазора на основе рубленых волокон на второй несущий слой до укладки второго несущего слоя.

15. Способ по п. 14, в котором нанесение слоя заполнителя зазора на основе рубленых волокон на первый несущий слой и на второй несущий слой включает направленное расположение материала из рубленых волокон на первый несущий слой и на второй несущий слой так, чтобы существенное количество дискретных волокон материала из рубленых волокон было направлено с заданной ориентацией волокна.

16. Способ по п. 13, в котором стадия сборки включает складывание слоистой композитной заготовки устройством обработки композитного материала и нагревание слоистой композитной заготовки по мере того, как слоистая композитная заготовка складывается устройством обработки композитного материала.

17. Система для получения композитной конструкции, содержащая: слоистую композитную заготовку, содержащую:

- первую композитную заготовку, содержащую множество уложенных в стопу первых композитных слоев и имеющую поверхность первого слоя; и

- слой заполнителя зазора из рубленых волокон, нанесенных на поверхность первого слоя, при этом слой заполнителя зазора из рубленых волокон содержит материал различной толщины из рубленых волокон;

устройство обработки композитного материала, адаптированное для складывания слоистой композитной заготовки;