ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области синтеза полиуретана, в частности к композиции для полиуретановых формованных матрасов и способу ее получения.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В настоящее время к часто используемым матрасам относится пружинные матрасы и полиуретановые губчатые матрасы. После длительного использования пружинные матрасы склонны к потере упругости, повышению жесткости, деформациям и ухудшению воздухопроницаемости. Полиуретановые губчатые матрасы в настоящее время пользуются широкой популярностью. Традиционным способом изготовления полиуретановых губчатых матрасов является способ резания, то есть, цельный пеноматериал разрезают с получением желаемой формы, затем прикрепляют его к каркасу при помощи связующего и обертывают другим материалом. При проведении традиционного способа резания будут образовываться остатки, вследствие чего показатель использования полиуретановых пенопластов низкий, а стоимость - высокая. Кроме того, губчатые матрасы менее прочны, а также склонны к деформациям и потере упругости после длительного использования.

В публикации патента Китая CN 1107582С, озаглавленной как «MATTRESS AND PRODUCTION METHOD AND DEDICATED MOLD THEREOF», описаны преимущества изготовления полиуретановых матрасов путем способа формования; однако конкретные химические компоненты полиуретановой композиции не были подробно описаны.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Принимая во внимание недостатки из предыдущего уровня техники, целью настоящего изобретения является предоставление композиции для полиуретановых формованных матрасов, которая обладает превосходной гибкостью и подходит для получения полиуретановых формованных матрасов больших размеров и с использованием сложной формы. В настоящем изобретении также предлагается способ ее получения.

В одном аспекте в настоящем изобретении предлагается композиция для полиуретановых формованных матрасов, которая содержит компонент А и компонент В, причем:

компонент А содержит следующее в частях по весу:

высокоактивный полиэфир-полиол от 50 до 85 частей;

полимер-полиол от 10 до 50 частей;

удлинитель макромолекулярных цепей от 0,1 до 1,5 части;

стабилизатор пены от 0,1 до 1,5 части;

пенообразователь от 2,5 до 4,5 части;

катализатор от 0,1 до 2,5 части и

антипирен от 0,1 до 5,0 части; и

компонент В содержит следующее в частях по весу:

полиэфир-полиол от 20 до 60 частей;

изоцианат от 40 до 80 частей и

стабилизатор для хранения 0,001% от общего веса

компонента В.

При этом высокоактивный полиэфир-полиол представляет собой полиэфир-полиол, характеризующийся содержанием первичных гидроксильных групп ≥70%.

Предпочтительно весовое отношение компонента А к компоненту В следующее: А:В=100:30-60.

Предпочтительно высокоактивный полиэфир-полиол представляет собой полиоксипропилентриол с этиленоксидомом на конце, причем в полиоксипропилентриоле применяется по меньшей мере одно из глицерина, триэтаноламина и триметилолпропана в качестве инициатора, а также он характеризуется содержанием первичных гидроксильных групп ≥70% и среднечисловой молекулярной массой от 4000 до 8000. Благодаря применению высокоактивного полиэфир-полиола в полиуретановой композиции, согласно настоящему изобретению, полученное изделие в виде полиуретанового формованного матраса обладает такими преимуществами, как высокая активность и небольшое время извлечения из формы, при этом несущая способность, упругость и т.п.полиуретанового изделия могут быть значительно улучшены. Для достижения вышеуказанной цели содержание высокоактивного полиэфир-полиола в компоненте А ограничено в диапазоне от 50 до 85 частей. Однако следует понимать, что содержание может быть разумно отрегулировано в пределах этого диапазона, как того требуют специалисты в данной области техники, например, возможно, 55 частей, 60 частей, 65 частей, 75 частей, 80 частей и т.п.

Предпочтительно полимер-полиол представляет собой по меньшей мере одно из MD30-15 и MD22-40. Как MD30-15, так и MD22-40 производятся компанией Shell Chemical Company. Полимер-полиол относится к полиэфир-полиолу с органическим наполнителем и используется для производства мягких или полужестких изделий из полиуретанового пенопласта с высокой несущей способностью или высоким модулем упругости. При добавлении полиэфира с органическим наполнителем могут быть получены виды пенопластов с низкой плотностью и высокой несущей способностью, вследствие чего соблюдаются требования к жесткости и обеспечивается экономия сырья. Чтобы максимально увеличить действие полимер-полиола, содержание полимер-полиола ограничивается в пределах диапазона от 10 до 50 частей. Однако следует понимать, что содержание может быть разумно отрегулировано в пределах этого диапазона, как того требуют специалисты в данной области техники, например, возможно, 15 частей, 20 частей, 25 частей, 30 частей, 35 частей, 40 частей, 45 частей и т.п.

Предпочтительно удлинитель макромолекулярных цепей получают посредством применения диэтаноламина или триэтаноламина в качестве инициатора и добавлении эпоксипропана для проведения реакции аддитивной полимеризации, при этом удлинитель макромолекулярных цепей характеризуется молекулярной массой от 200 до 600. Удлинитель цепей представляет собой микромолекулярный спирт или амин, способный реагировать с функциональными группами полимерной цепи для того, чтобы удлинить молекулярную цепь и увеличить молекулярную массу. В настоящем изобретении удлинитель макромолекулярных цепей успешно применяется в полиуретановой композиции для формованных матрасов, благодаря чему полиуретановая композиция обладает превосходной гибкостью и подходит для получения полиуретановых формованных матрасов больших размеров и с использованием сложной формы. Содержание удлинителя макромолекулярных цепей в компоненте А ограничено в пределах диапазона от 0,1 до 1,5 части. Однако следует понимать, что специалисты в данной области техники могут разумно выбирать содержание из данного диапазона в зависимости от степени удлинения молекулярной цепи и сложности формы, например, возможно 0,5 части, 0,8 части, 1 часть и т.п.

Предпочтительно катализатор представляет собой по меньшей мере одно из МР601 и МР602. Как МР601, так и МР602 производятся компанией Air Products and Chemicals Inc., США. Катализатор может сократить время реакции, повысить эффективность производства, избирательно способствовать протеканию положительной реакции и подавить побочную реакцию, чтобы достичь желаемого баланса между реакцией пенообразования и реакцией гелеобразования. Количество добавляемого катализатора не должно быть слишком большим при условии, что катализатор может обеспечить каталитический эффект. Например, в соответствии с требованиями настоящей реакции добавляемое количество может составлять 0,2 части, 0,5 части, 0,8 части, 1 часть, 1,5 части, 2 части и т.п. в пределах вышеуказанного диапазона от 0,1 до 2,5 части.

Предпочтительно стабилизатор пены представляет собой одно или более из SI 1103, SI 1304 и SI 1306. Стабилизатор пены, также называемый средством гомогенизации пены, обладает эффектами эмульгирования пеноматериала, стабилизации пены и регулирования пористости пены. Стабилизатор пены предпочтительно представляет собой полисилоксан-оксиалкиленовый блок-сополимер и, более предпочтительно, стабилизатор пены представляет собой одно или более из SI 1103, SI 1304 и SI 1306. SI 1103, SI 1304 и SI 1306 производятся компанией Air Products and Chemicals Inc, США. В настоящем изобретении содержание стабилизатора пены ограничено в пределах диапазона от 0,1 до 1,5 части, и может быть разумно выбрано в соответствии с фактической потребностью, например, возможно, 0,2 части, 0,5 части, 0,8 части, 1 часть и т.п.

Предпочтительно пенообразователь представляет собой воду. Пенообразователь позволяет вязкоэластичному пеноматериалу расширяться, пениться и твердеть с получением полиуретановых пенопластов. За счет того, что пенообразователь состоит только из воды, он является нетоксичным и экологически безопасным, озоновый слой не будет поврежден, а озоноразрушающий потенциал (ODP) равен нулю. Следовательно, полученная полиуретановая композиция для формованных матрасов является экологически безопасным материалом. В настоящем изобретении содержание пенообразователя ограничено в пределах диапазона от 2,5 до 4,5 части. Содержание может быть разумно выбрано в соответствии с фактической степенью пенообразования, например, 2,8 части, 3 части, 3,5 части, 4 части и т.п.

Предпочтительно антипирен представляет собой одно или оба из антипиренов на основе олигофосфата Fyrol PNX и Fyrol PNX-S. Благодаря добавлению антипирена можно улучшить огнестойкость полиуретанового изделия. Антипирены Fyrol PNX и Fyrol PNX-S производятся компанией Akzo Nobel Company, США. В настоящем изобретении содержание антипирена ограничено в пределах диапазона от 0,1 до 5,0 части. Содержание может быть выбрано в соответствии с требованиями к эффекту огнестойкости изделия, например, возможно, 0,5 части, 1 часть, 1,5 части, 2 части, 2,5 части, 3 части, 3,5 части, 4 части, 4,5 части и т.п.

Предпочтительно полимер-полиол представляет собой одно или более из ZS-1618A, ZS-1820 и ZS-1808. Полимер-полиол является легкодоступным и дешевым материалом, а полученный полиуретановый пенопласт обладает надлежащими рабочими характеристиками, поэтому полимер-полиол является наиболее распространенным полиольным сырьем, используемым в промышленности полиуретановых пенопластов. ZS-1618A, ZS-1820 и ZS-1808 производятся компанией Jiangsu Zhongshan Chemical Co., Ltd. В настоящем изобретении содержание полимер-полиола в компоненте В ограничено в пределах диапазона от 20 до 60 частей. Однако специалисты в данной области техники могут разумно выбирать содержание из данного диапазона в зависимости от фактических требований, например, возможно, 25 частей, 30 частей, 35 частей, 40 частей, 45 частей, 50 частей, 55 частей и т.п.

Предпочтительно изоцианат представляет собой одно или более из Lupranate М, Lupranate LP30, Lupranate ММ103С и Lupranate M20S. Изоцианат является важным основным сырьем для синтеза полиуретана, широко распространен и обладает высокой экономической эффективностью. Полученное изделие обладает превосходными физическими свойствами. Lupranate М, Lupranate LP30, Lupranate ММ103С и Lupranate M20S производятся компанией BASF, Германия. В настоящем изобретении содержание изоцианата ограничено в пределах диапазона от 40 до 80 частей. Однако специалисты в данной области техники могут разумно выбирать содержание из данного диапазона в зависимости от фактических требований, например, возможно, 45 частей, 50 частей, 55 частей, 60 частей, 65 частей, 70 частей, 75 частей и т.п.

Предпочтительно стабилизатор для хранения представляет собой фосфорную кислоту или бензоилхлорид. Стабилизатор для хранения может предотвратить побочную реакцию изоцианата и улучшить устойчивость изделия при хранении. Цель улучшения устойчивости при хранении может быть достигнута путем добавления небольшого количества стабилизатора для хранения. В настоящем изобретении количество стабилизатора для хранения составляет 0,001% от общего веса компонента В. Однако следует понимать, что специалисты в данной области техники могут разумно отрегулировать вышеописанное количество стабилизатора для хранения в зависимости от фактических требований.

В другом аспекте настоящего изобретения предлагается способ получения композиции для полиуретановых формованных матрасов в соответствии с любым из приведенных выше технических решений, включающий следующие этапы:

(1) компонент А: помещение взвешенного высокоактивного полиэфир-полиола и взвешенного полимер-полиола в реакционный котел и перемешивание, затем добавление точно взвешенных удлинителя макромолекулярных цепей, катализатора, пенообразователя, стабилизатора пены и антипирена и физическое перемешивание в течение 3-4 часов при нормальной температуре;

(2) компонент В: помещение взвешенного полиэфир-полиола в другой реакционный котел при нормальной температуре, перемешивание, нагревание до температуры от 80°С до 100°С, обезвоживание и обезгаживание, затем охлаждение до температуры от 10°С до 40°С, добавление точно взвешенного стабилизатора для хранения и помещение изоцианата, нагревание до температуры от 80°С до 85°С, осуществление реакции в течение 2-3 часов и охлаждение до температуры от 10°С до 40°С после отбора пробы, показавшего положительный результат;

причем положительный результат отбора пробы означает, что содержание изоцианата составляет от 20% до 35%;

смешивание компонентов А и В механически или вручную при комнатной температуре с весовым отношением А:В=100:30-60 с получением композиции для полиуретановых формованных матрасов после равномерного смешивания; и

введение композиции для полиуретановых формованных матрасов внутрь алюминиевой формы для формованного матраса, обеспечение отверждения в течение 2-10 минут при нормальной температуре и извлечение из формы с получением изделия в виде полиуретанового формованного матраса.

Другими словами, проводится равномерное механическое или ручное смешивание компонентов А и В при комнатной температуре с весовым отношением А:В=100:30-60, затем введение внутрь алюминиевой формы для формованного матраса, обеспечение отверждения в течение 2-10 минут при нормальной температуре и извлечение из формы с получением изделия.

Нормальная температура, описанная в настоящем документе, составляет от 30°С до 70°С. Нормальная температура может быть выбрана из данного диапазона в зависимости от фактических требований, например, возможно, 35°С, 40°С, 45°С, 50°С, 55°С, 60°С, 65°С и т.п.

Обезвоживание и обезгаживание представляют собой вакуумирование до достижения значений степени вакуумирования, равных -0,098 МПа или меньше, и содержания воды, равного 0,05% или меньше.

Вышеупомянутый процент содержания является весовым процентом.

В заключение, настоящее изобретение обладает следующими преимуществами.

(1) Компоненты А и В хранятся в жидком состоянии при нормальной температуре, благодаря чему обеспечивается экономия энергоресурсов, а эксплуатация становится менее трудоемкой.

(2) Согласно разработанному составу, пенообразование происходит исключительно при помощи воды, озоноразрушающий потенциал (ODP) равен нулю, процесс нетоксичен и экологически безопасен, следовательно, сама композиция является экологически безопасной.

(3) Удлинитель макромолекулярных цепей успешно применяется в композиции для полиуретановых формованных матрасов, благодаря чему композиция обладает превосходной гибкостью и подходит для изготовления полиуретановых формованных матрасов больших размеров и для применения сложной формы.

(4) Способ получения прост и удобен в реализации.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Технические решения в вариантах осуществления настоящего изобретения будут ясно и полно описаны ниже. Очевидно, что описанные варианты осуществления являются лишь некоторыми, но не всеми вариантами осуществления настоящего изобретения. Все остальные варианты осуществления, полученные специалистом в области техники на основе вариантов осуществления настоящего изобретения, без приложения каких-либо творческих усилий, попадают в пределы объема правовой охраны настоящего изобретения.

Если не указано иное, сырье, используемое в следующих вариантах осуществления, является коммерчески доступным.

Высокоактивный полиэфир-полиол и удлинитель макромолекулярных цепей, используемые в следующих вариантах осуществления, получают способами, описанными в разделе «Сущность изобретения», и при применении стандартного процесса.

Вариант осуществления 1

(1) Получение компонента А:

Взвешивание соответственно: 80 кг высокоактивного полиэфир-полиола, 20 кг полимер-полиола MD30-15, 1,2 кг удлинителя макромолекулярных цепей, 1,2 кг стабилизатора пены SI 1103, 3,0 кг воды, 1,3 кг катализатора МР601 и 2,0 кг антипирена Fyrol PNX. При этом высокоактивный полиэфир-полиол представлял собой полиоксипропилентриол с этиленоксидом на конце, в котором в качестве инициатора применяли глицерин, и который характеризовался содержанием первичных гидроксильных групп 70% и среднечисловой молекулярной массой 4000. Удлинитель макромолекулярных цепей получали путем применения диэтаноламина в качестве инициатора и добавления эпоксипропана для проведения реакции аддитивной полимеризации, причем молекулярная масса удлинителя макромолекулярных цепей составляла 200.

Взвешенный высокоактивный полиэфир-полиол и полимер-полиол помещали в реакционный котел и перемешивали, затем добавляли взвешенные удлинитель макромолекулярных цепей, катализатор, пенообразователь, стабилизатор пены и антипирен и физически перемешивали в течение 3,0 часа при нормальной температуре, и смесь разливали в бочки и помещали на хранение.

(2) Получение компонента В:

20 кг полиэфир-полиола ZS-1618A помещали в другой реакционный котел при нормальной температуре, нагревали до температуры 100°С и перемешивали, затем систему вакуумировали (при степени вакуумирования ≤-0,098 МПа), обезвоживали и обезгаживали (при содержании воды 0,05%) и охлаждали до температуры 10°С. Фосфорную кислоту (которая составляла 0,001% от общего веса компонента В) и 80 кг Lupranate М добавляли одновременно. Систему вводили в реакцию в течение 2,5 часа при температуре 80°С, а затем охлаждали до температуры 40°С после отбора пробы, показавшего положительный результат. Смесь разливали в бочки и помещали на хранение.

При использовании компоненты А и В равномерно перемешивали, механически или вручную, при комнатной температуре с весовым отношением А:В=100:30, затем вводили в алюминиевую форму для формованного матраса, обеспечивали отверждение в течение 3 минут при нормальной температуре и извлекали из формы с получением изделия.

Вариант осуществления 2

(1) Получение компонента А:

Взвешивание соответственно: 85 кг высокоактивного полиэфир-полиола, 10 кг полимер-полиола MD30-15, 10 кг полимер-полиола MD22-40, 0,6 кг удлинителя макромолекулярных цепей, 0,1 кг стабилизатора пены SI 1304, 2,5 кг воды, 2,5 кг катализатора МР601 и 4,0 кг антипирена Fyrol PNX. При этом высокоактивный полиэфир-полиол представлял собой полиоксипропилентриол с этиленоксидом на конце, в котором в качестве инициатора применяли триэтаноламин, и который характеризовался содержанием первичных гидроксильных групп 75% и среднечисловой молекулярной массой 5000. Удлинитель макромолекулярных цепей получали путем применения триэтаноламина в качестве инициатора и добавления эпоксипропана для проведения реакции аддитивной полимеризации, причем молекулярная масса удлинителя макромолекулярных цепей составляла 300.

Взвешенный высокоактивный полиэфир-полиол и полимер-полиол помещали в реакционный котел и перемешивали, затем добавляли взвешенные удлинитель цепей, катализатор, пенообразователь, стабилизатор пены и антипирен и физически перемешивали в течение 3,5 часа при нормальной температуре, и смесь разливали в бочки и помещали на хранение.

(2) Получение компонента В:

40 кг полиэфир-полиола ZS-1820 помещали в другой реакционный котел при нормальной температуре, нагревали до температуры 95°С и перемешивали, затем систему вакуумировали (при степени вакуумирования ≤-0,098 МПа), обезвоживали и обезгаживали (при содержании воды 0,05%) и охлаждали до температуры 20°С. Фосфорную кислоту (которая составляла 0,001% от общего веса компонента В) и 60 кг Lupranate М добавляли одновременно. Систему вводили в реакцию в течение 3 часов при температуре 82°С, а затем охлаждали до температуры 30°С после отбора пробы, показавшего положительный результат. Смесь разливали в бочки и помещали на хранение.

При использовании компоненты А и В равномерно перемешивали, механически или вручную, при комнатной температуре с весовым отношением А:В=100:45, затем вводили в алюминиевую форму для формованного матраса, обеспечивали отверждение в течение 5 минут при нормальной температуре и извлекали из формы с получением изделия.

Вариант осуществления 3

(1) Получение компонента А:

Взвешивание соответственно: 50 кг высокоактивного полиэфир-полиола, 10 кг полимер-полиола MD 22-40, 1,2 кг удлинителя макромолекулярных цепей, 0,2 кг стабилизатора пены SI 1306, 0,1 кг стабилизатора пены SI 1304, 2,5 кг воды, 2,0 кг катализатора МР602, 0,5 кг катализатора МР601 и 5,0 кг антипирена Fyrol PNX-S. При этом высокоактивный полиэфир-полиол представлял собой полиоксипропилентриол с этиленоксидом на конце, в котором в качестве инициатора применяли триметилолпропан, и который характеризовался содержанием первичных гидроксильных групп 80% и среднечисловой молекулярной массой 7000. Удлинитель макромолекулярных цепей получали путем применения диэтаноламина в качестве инициатора и добавления эпоксипропана для проведения реакции аддитивной полимеризации, причем молекулярная масса удлинителя макромолекулярных цепей составляла 500.

Взвешенный высокоактивный полиэфир-полиол и полимер-полиол помещали в реакционный котел и перемешивали, затем добавляли взвешенные удлинитель цепей, катализатор, пенообразователь, стабилизатор пены и антипирен и физически перемешивали в течение 4,0 часа при нормальной температуре, и смесь разливали в бочки и помещали на хранение.

(2) Получение компонента В:

60 кг полиэфир-полиола ZS-1808 помещали в другой реакционный котел при нормальной температуре, нагревали до температуры 90°С и перемешивали, затем систему вакуумировали (при степени вакуумирования ≤-0,098 МПа), обезвоживали и обезгаживали (при содержании воды 0,05%) и охлаждали до температуры 30°С. Фосфорную кислоту (которая составляла 0,001% от общего веса компонента В) и 40 кг Lupranate М добавляли одновременно. Систему вводили в реакцию в течение 2,5 часа при температуре 85°С, а затем охлаждали до температуры 20°С после отбора пробы, показавшего положительный результат. Смесь разливали в бочки и помещали на хранение.

При использовании компоненты А и В равномерно перемешивали, механически или вручную, при комнатной температуре с весовым отношением А:В=100:60, затем вводили в алюминиевую форму для формованного матраса, обеспечивали отверждение в течение 8 минут при нормальной температуре и извлекали из формы с получением изделия.

Вариант осуществления 4

(1) Получение компонента А:

Взвешивание соответственно: 60 кг высокоактивного полиэфир-полиола, 50 кг полимер-полиола MD22-40, 1,5 кг удлинителя макромолекулярных цепей, 0,2 кг стабилизатора пены SI 1103, 4,5 кг воды, 2,2 кг катализатора МР602, 1,0 кг Fyrol PNX-S и 1,0 кг антипирена Fyrol PNX. При этом высокоактивный полиэфир-полиол представлял собой полиоксипропилентриол с этиленоксидом на конце, в котором в качестве инициатора применяли глицерин, и который характеризовался содержанием первичных гидроксильных групп 85% и среднечисловой молекулярной массой 8000. Удлинитель макромолекулярных цепей получали путем применения триэтаноламина в качестве инициатора и добавления эпоксипропана для проведения реакции аддитивной полимеризации, причем молекулярная масса удлинителя макромолекулярных цепей составляла 600.

Взвешенный высокоактивный полиэфир-полиол и полимер-полиол помещали в реакционный котел и перемешивали, затем добавляли взвешенные удлинитель цепей, катализатор, пенообразователь, стабилизатор пены и антипирен и физически перемешивали в течение 3,5 часа при нормальной температуре, и смесь разливали в бочки и помещали на хранение.

(2) Получение компонента В:

20 кг полиэфир-полиола ZS-1618A и 15 кг полиэфир-полиола ZS-1808 помещали в другой реакционный котел при нормальной температуре, нагревали до температуры 80°С и перемешивали, затем систему вакуумировали (при степени вакуумирования ≤-0,098 МПа), обезвоживали и обезгаживали (при содержании воды 0,05%) и охлаждали до температуры 40°С. Фосфорную кислоту (которая составляла 0,001% от общего веса компонента В), 25 кг Lupranate М, 20 кг Lupranate ММ103С и 20 кг Lupranate M20S добавляли одновременно. Систему вводили в реакцию в течение 2,5 часа при температуре 85°С, а затем охлаждали до температуры 10°С после отбора пробы, показавшего положительный результат. Смесь разливали в бочки и помещали на хранение.

При использовании компоненты А и В равномерно перемешивали, механически или вручную, при комнатной температуре с весовым отношением А:В=100:55, затем вводили в алюминиевую форму для формованного матраса, обеспечивали отверждение в течение 8 минут при нормальной температуре и извлекали из формы с получением изделия.

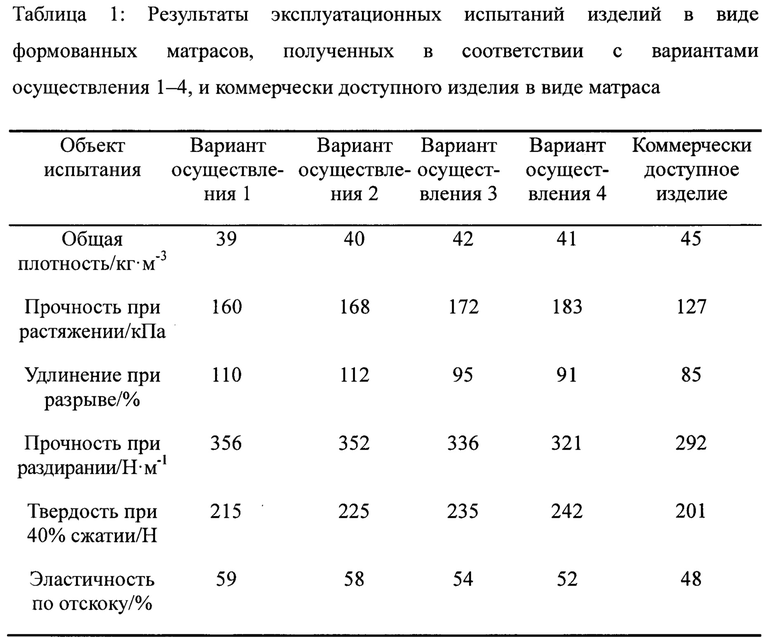

Эксплуатационные испытания были проведены на изделиях в виде формованных матрасов, полученных в соответствии с вариантами осуществления 1-4, и на коммерчески доступном изделии в виде формованного матраса, а сами результаты испытаний были показаны в таблице 1.

Из таблицы 1 может быть известно, что по сравнению с существующим коммерчески доступным изделием в виде формованного матраса, изделия в виде формованных матрасов, полученные в соответствии с вариантами осуществления 1-4, обладали более низкой плотностью и улучшенными показателями таких характеристик, как прочность при растяжении, удлинение при разрыве и прочность при раздирании, при этом также улучшились показатели твердости при сжатии и эластичности по отскоку. Можно указать, что по сравнению с существующим изделием в виде формованного матраса, изделия в виде формованных матрасов, полученные в соответствии с вариантами осуществления 1-4 настоящего изобретения, были не только легче, но и характеризовались лучшим сопротивлением деформации, лучшей эластичностью и более длительным сроком эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИУРЕТАНЫ НА ОСНОВЕ САХАРОВ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2012 |

|

RU2629020C2 |

| СОДЕРЖАЩИЕ ФОСФОР АНТИПИРЕНЫ ДЛЯ ПЕНОПОЛИУРЕТАНОВ | 2012 |

|

RU2595687C2 |

| ВАКУУМНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОЙ ПЕНЫ | 2013 |

|

RU2640040C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОЙ ПЕНЫ С ЭМУЛЬГИРОВАННЫМ ПЕНООБРАЗОВАТЕЛЕМ | 2013 |

|

RU2641119C2 |

| ФОРМИРОВАНИЕ IN SITU ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВЫХ ЭЛАСТИЧНЫХ ПЕН НИЗКОЙ ПЛОТНОСТИ | 2020 |

|

RU2829440C1 |

| ПОЛИОЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОЛИУРЕТАНА | 2003 |

|

RU2252234C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТ МЯГКИХ ДО ПОЛУЖЕСТКИХ ПОЛИУРЕТАНОВЫХ ИНТЕГРАЛЬНЫХ ПЕНОПЛАСТОВ | 2000 |

|

RU2263687C2 |

| АРОМАТИЧЕСКИЕ СЛОЖНЫЕ ПОЛИЭФИРЫ, ПОЛИОЛЬНЫЕ СМЕСИ, СОДЕРЖАЩИЕ ИХ, И ПОЛУЧАЮЩИЕСЯ ИЗ НИХ ПРОДУКТЫ | 2009 |

|

RU2503690C2 |

| ИЗОЦИАНАТНЫЕ ФУНКЦИОНАЛЬНЫЕ ПОЛИМЕРНЫЕ КОМПОНЕНТЫ И ПОЛИУРЕТАНОВЫЕ ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ РЕЦИКЛИРОВАННЫХ ПОЛИУРЕТАНОВЫХ ИЗДЕЛИЙ, И СООТВЕТСТВУЮЩИЕ СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2770806C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО ПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2000 |

|

RU2235736C2 |

Настоящее изобретение относится к области синтеза полиуретана, в частности к композиции для полиуретановых формованных матрасов и способу ее получения. Композиция содержит компонент А и компонент В, при этом компонент А содержит высокоактивный полиэфир-полиол, полимер-полиол, удлинитель макромолекулярных цепей, стабилизатор пены, пенообразователь, катализатор и антипирен; компонент В содержит полиэфир-полиол, изоцианат и стабилизатор для хранения. Высокоактивный полиэфир-полиол представляет собой полиоксипропилентриол с этиленоксидом на конце с содержанием первичных гидроксильных групп больше или равно 70% и среднечисловой молекулярной массой от 4000 до 8000. Удлинитель макромолекулярных цепей получен посредством применения диэтаноламина или триэтаноламина в качестве инициатора и добавления эпоксипропана для проведения реакции аддитивной полимеризации. Изобретение обеспечивает более низкую плотность при улучшении прочностных характеристик. 2 н. и 5 з.п. ф-лы, 4 пр., 1 табл.

1. Композиция для полиуретановых формованных матрасов, которая содержит компонент А и компонент В, причем:

компонент А содержит следующее в частях по весу:

высокоактивный полиэфир-полиол от 50 до 85 частей;

полимер-полиол от 10 до 50 частей;

удлинитель макромолекулярных цепей от 0,1 до 1,5 части;

стабилизатор пены от 0,1 до 1,5 части;

пенообразователь от 2,5 до 4,5 части;

катализатор от 0,1 до 2,5 части и

антипирен от 0,1 до 5,0 части; и

компонент В содержит следующее в частях по весу:

полиэфир-полиол от 20 до 60 частей;

изоцианат от 40 до 80 частей и

стабилизатор для хранения 0,001% от общего веса компонента В, причем высокоактивный полиэфир-полиол представляет собой полиоксипропилентриол с этиленоксидом на конце, причем в полиоксипропилентриоле применено одно или более из глицерина, триэтаноламина и триметилолпропана в качестве инициатора, а также он характеризуется содержанием первичных гидроксильных групп, которое больше или равно 70%, и среднечисловой молекулярной массой от 4000 до 8000;

удлинитель макромолекулярных цепей получен посредством применения диэтаноламина или триэтаноламина в качестве инициатора и добавления эпоксипропана для проведения реакции аддитивной полимеризации, при этом удлинитель макромолекулярных цепей имеет молекулярную массу от 200 до 600;

полимер-полиол представляет собой одно или более из ZS-1618A, ZS-1820 и ZS-1808;

изоцианат представляет собой одно или более из Lupranate М, Lupranate LP30, Lupranate MM103С и Lupranate M20S.

2. Композиция для полиуретановых формованных матрасов по п. 1, отличающаяся тем, что полимер-полиол представляет собой одно или оба из MD30-15 и MD22-40.

3. Композиция для полиуретановых формованных матрасов по п. 1, отличающаяся тем, что катализатор представляет собой одно или оба из МР601 и МР602, стабилизатор пены представляет собой одно или более из SI 1103, SI 1304 и SI 1306, и пенообразователь представляет собой воду.

4. Композиция для полиуретановых формованных матрасов по п. 1, отличающаяся тем, что антипирен представляет собой одно или оба из антипиренов на основе олигофосфата Fyrol PNX и Fyrol PNX-S.

5. Композиция для полиуретановых формованных матрасов по п. 1, отличающаяся тем, что стабилизатор для хранения представляет собой фосфорную кислоту или бензоилхлорид.

6. Способ получения композиции для полиуретановых формованных матрасов по любому из пп. 1-5, включающий следующие этапы:

(1) компонент А: помещение взвешенного высокоактивного полиэфир-полиола и взвешенного полимер-полиола в реакционный котел и перемешивание, затем добавление точно взвешенных удлинителя макромолекулярных цепей, катализатора, пенообразователя, стабилизатора пены и антипирена и физическое перемешивание в течение 3-4 часов при нормальной температуре;

(2) компонент В: помещение взвешенного полиэфир-полиола в другой реакционный котел при нормальной температуре и перемешивание, нагревание до температуры от 80°С до 100°С, обезвоживание и обезгаживание, затем охлаждение до температуры от 10°С до 40°С, добавление точно взвешенного стабилизатора для хранения и помещение изоцианата, нагревание до температуры от 80°С до 85°С, осуществление реакции в течение 2-3 часов и охлаждение до температуры от 10°С до 40°С после отбора пробы, показавшего положительный результат;

равномерное механическое или ручное смешивание компонента А и компонента В при комнатной температуре с весовым отношением А:В, составляющим 100:30-60, затем введение внутрь алюминиевой формы для формованного матраса, обеспечение отверждения в течение 2-10 минут при нормальной температуре и извлечение из формы с получением изделия.

7. Способ получения композиции для полиуретановых формованных матрасов по п. 6, отличающийся тем, что обезвоживание и обезгаживание представляют собой вакуумирование до достижения значений степени вакуумирования, равных -0,098 МПа или меньше, и содержания воды, равного 0,05% или меньше.

| Устройство для многоточечной сигнализации | 1982 |

|

SU1076933A1 |

| CN 104448198 A, 25.03.2015 | |||

| CN 105418880 A, 23.03.2016 | |||

| РЕГУЛИРУЮЩИЕ ЭНЕРГИЮ ЖЕСТКИЕ ПЕНОПОЛИУРЕТАНЫ С ВЫСОКОЙ СТЕПЕНЬЮ ВОССТАНОВЛЕНИЯ ФОРМЫ | 1999 |

|

RU2237679C2 |

Авторы

Даты

2019-11-12—Публикация

2017-06-30—Подача