Область изобретения

Настоящее изобретение относится к способам формирования термопластичных полиуретановых пен низкой плотности, более конкретно, термопластичных эластичных пен, имеющих преимущественно открытоячеистую структуру и предпочтительно имеющих эластомерные свойства.

Настоящее изобретение также относится к реакционной смеси для изготовления термопластичных пен низкой плотности в соответствии с изобретением.

Настоящее изобретение относится к термопластичным полиуретановым пенам низкой плотности преимущественно с открытоячеистой структурой, содержанием жестких блоков в интервале от 15 до 65%, кажущейся плотностью <200 кг/м3, измеренной в соответствии со стандартом ISO 845, и с улучшенными механическими свойствами, такими как прочность на раздир.

Уровень изобретения

Традиционные эластичные полиуретановые пены с открыто-ячеистой структурой, как правило, производят с использованием изоцианат-активных (т.е. реакционноспособных по отношению к изоцианату) соединений с функциональностью выше чем 2, чтобы иметь устойчивость во время вспенивания и получать требуемые механические свойства. Известно, что использование изоцианат-активных соединений с функциональностью выше чем 2 будет приводить к поперечно-сшитой полиуретановой матрице. Более того, большинство этих пен химически вспенивают водой, что приводит к жестким блокам мочевины с температурой разложения ниже их температуры плавления или близкой к ней. Эти две особенности обычных эластичных полиуретановых пен делают их термоотверждаемыми материалами, а не термопластичными, что означает, что обычные (как правило, вспениваемые водой) эластичные полиуретановые пены не могут быть расплавлены после истечения срока службы и использованы повторно, как термопластичный материал. Как правило, этот тип традиционных эластичных полиуретановых пен после истечения срока службы обычно измельчают и склеивают вместе с получением изделий из пены низкого качества.

В документе US 3769245 раскрыто производство термопластичной полиуретановой (ТПУ (TPU)) пены с использованием дикарбоновых кислот в качестве (химического) вспенивающего агента. Получают пены высокой плотности (400 кг/м3), имеющие жесткие блоки с амидной структурой.

В документе CN 10592461 описан термопластичный полиуретан (ТПУ (TPU)), который может быть использован для производства закрытоячеистых экструдированных пен ТПУ (также называемых вспененным ТПУ или вТПУ (eTPU)) с высокой плотностью и высокой теплостойкостью. Процесс начинается с пеллет ТПУ, и ячеистую структуру получают с использованием процесса экструзии пены, который включает переработку в расплаве пеллет ТПУ. Плотность вспененной пены ТПУ в документе CN 10592461 находится в интервале между 400 и 600 кг/м3. Кроме того, методика производства таких вТПУ дает закрытоячеистые пены, что ограничивает их применение в некоторых областях. Вспенивание ТПУ с образованием вТПУ также представляет собой громоздкий процесс с несколькими промежуточными процессами, требующими избыточной энергии.

Кроме того, современные обычные эластичные полиуретановые пены низкой плотности (например, имеющие плотности ниже 100 кг/м3) с преобладающей открытоячеистой структурой имеют довольно низкую прочность на раздир, как правило, в интервале 150-250 Н/м.

Для решения описанных выше проблем имеется потребность в производстве эластичных полиуретановых пен низкой плотности (ниже 200 кг/м3), имеющих преимущественно открытоячеистую структуру и улучшенные механические свойства, такие как прочность на раздир, которые могут быть расплавлены и использованы повторно после истечения их срока службы, что значительно увеличивает их переработку, возможности повторного использования и области применения.

Цель изобретения

Конечной целью является получение полиуретановой эластичной пены низкой плотности, которую

- полимеризуют и вспенивают in-situ, и которая

- имеет преимущественно открытоячеистую структуру (содержание открытых ячеек, по меньшей мере,50%), и

- имеет кажущуюся плотность ниже 200 кг/м3, измеренную в соответствии со стандартом ISO 845, и

- пригодна для термической вторичной переработки (например, посредством экструзии) в материал, имеющий ТПУ матрицу, подобную или идентичную ТПУ материалам, изготовленным с использованием современных процессов производства ТПУ, и

- может быть переработана в расплаве по истечении срока службы.

Еще одной целью настоящего изобретения является разработка реакционной смеси и способа получения эластичных полиуретановых пен, имеющих преимущественно открытоячеистую структуру и существенно улучшенные механические свойства, такие как прочность на раздир, которые легко перерабатываются в расплаве и пригодны для повторного применения по истечении срока службы (использования).

Определения и термины

В контексте настоящего изобретения приведенные ниже термины имеют следующие значения.

1) «NCO-Число» или «изоцианатное число», как указано в документе, представляет собой массовый процент реакционно-способных изоцианатных (NCO) групп в изоцианате, модифицированном изоцианате или изоцианатном форполимерном соединении.

2) «Изоцианатный индекс», или «NCO-индекс», или «индекс», как указано в документе, представляет собой отношение NCO-эквивалентов к сумме эквивалентов изоцианат-активных атомов водорода, присутствующих в рецептуре, приведенное в процентах:

[NCO]×100 (%).

[активный водород]

Другими словами, NCO-индекс выражает процент изоцианата, фактически используемого в рецептуре, относительно количества изоцианата, теоретически требуемого для взаимодействия с количеством изоцианат-активного водорода, используемым в рецептуре.

3) Выражение «изоцианат-активные атомы водорода», используемое в изобретении для расчета изоцианатного индекса, относится к сумме активных атомов водорода в гидроксильных и аминных группах, присутствующих в реакционноспособных композициях; это означает, что для расчета изоцианатного индекса в процессе фактической полимеризации одна гидроксильная группа, как считают, содержит один реакционноспособный водород, одна первичная аминная группа, как считают, содержит один реакционноспособный водород, и одна молекула воды, как считают, содержит два активных водорода.

4) Термин «средняя номинальная функциональность» (или кратко «функциональность») используют в документе, чтобы указать среднее число функциональных групп на молекулу в композиции.

5) Термин «средняя номинальная гидроксильная функциональность» (или кратко «гидроксильная функциональность») используют в данном случае, чтобы указать среднечисленную функциональность (число гидроксильных групп в молекуле) полиола или полиольной композиции при допущении, что это означает среднечисленную функциональность (число активных атомов водорода в молекуле) инициатора(ов), используемого(ых) при их приготовлении, хотя на практике часто она будет несколько меньше из-за некоторой концевой ненасыщенности.

6) Термин «жесткий блок» относится к 100-кратному отношению количества (в масс.ч.) полиизоцианата+изоцианат-активных материалов, имеющих молекулярную массу меньше чем 500 г/моль (где полиолы, имеющие молекулярную массу больше чем 500 г/моль, введенные в полиизоцианаты, не учитывают) относительно количества (в масс.ч.) используемых всего полиизоцианата+всех изоцианат-активных материалов. Содержание жестких блоков выражают в %.

7) Слово «среднее» относится к среднечисленному значению, если не указано иное.

8) «Жидкость» означает, что вязкость равна меньше чем 10 Па.сек, измеренную по стандарту ASTM D445-11a при 20°C.

9) Как используется в изобретении, термин «термопластичный» используют в его широком смысле, чтобы обозначить материал, характеризующийся частично кристаллическим и химически несшитым полимером. В твердом состоянии динамический (или эластичный) модуль упругости (G’) термопластичного материала является более высоким, чем модуль механических потерь (или модуль вязкости) (G”). В этой области материалы могут проявлять плато эластичности каучука, то есть, G’ и G” сохраняют стабильное значение с повышением температуры. При более высоких температурах термически обратимые взаимодействия между макромолекулами становятся временно неэффективными и отдельные молекулы могут постепенно двигаться свободно. Таким образом, термопластичный материал становится постепенно более вязким; это отражается в резком снижении G’ и G” с повышением температуры и в повышении отношения G” к G’ в течение всего времени, пока происходит плавление материала, область, где G” становится выше, чем G’. Это поведение полимера делает термопластичные материалы пригодными для переработки при повышенных температурах. Напротив, термин «термоотверждающийся» используют в данном случае для обозначения материала, характеризующегося сшитым полимером. В твердом состоянии термоотверждающийся материал проявляет реологическое поведение, аналогичное термопластичному материалу, G’ остается выше, чем G”, по-видимому, с плато эластичности каучука. В отличие от того, что происходит в термопластичных материалах, при нагревании отдельные молекулы термоотверждающегося материала прочно внедрены в трехмерную сетку, образованную сильными химическими связями, и поэтому не могут двигаться свободно. Следовательно, материал можно размягчить до некоторой степени, но он не плавится, то есть, G’ и G” слегка понижаются с повышением температуры без резкого изменения их наклонов. Химические связи термоотверждающихся материалов остаются устойчивыми в течение всего времени, пока температура слишком высока, и материал начинает разлагаться. Таким образом, термоотверждающиеся материалы, как правило, разлагаются до плавления, что делает их практически непригодными для вторичной переработки при температуре плавления.

10) Как используется в изобретении, термин «эластичная пена» используют в широком смысле для обозначения ячеистого материала низкой плотности (кажущаяся плотность <200 кг/м3) с сопротивлением сжатию, которое как ограничено, так и обратимо.

11) Термин «эластомерный материал» или «эластомер», как определено в стандарте ASTM D1566, обозначает материал, который при комнатной температуре способен по существу восстанавливать свою форму и свой размер после снятия деформирующего усилия.

12) Термин «дифункциональный», используемый в изобретении, означает, что средняя номинальная функциональность равна приблизительно 2. Дифункциональный полиол (также называемый диолом) относится к полиолу, имеющему среднюю номинальную гидроксильную функциональность приблизительно 2 (включая значения в интервале от 1,9 до 2,1). Дифункциональный изоцианат относится к изоцианатной композиции, имеющей среднюю номинальную изоцианатную функциональность приблизительно 2 (включая значения в интервале от 1,9 до 2,1).

13) Термин «полиуретан», используемый в изобретении, не ограничен теми полимерами, которые включают только уретановые или полиуретановые связи. Специалистам в области получения полиуретанов понятно, что помимо уретановых связей полиуретановые полимеры также могут включать аллофанатные, карбодиимидные, уретидиндионовые и другие связи.

14) Выражение «реакционная система», «реакционная пенная рецептура» и «реакционная смесь», используемое в изобретении, относится к комбинации реакционноспособных соединений, используемых для получения содержащей термопластичный полиуретан пены, где полиизоцианатные соединения обычно держат в одном или нескольких контейнерах отдельно от изоцианат-активных соединений.

15) Термин «комнатная температура» относится к температуре приблизительно 20°C, и это означает температуры в интервале от 18 до 25°C. Такие температуры будут включать 18°C, 19°C, 20°C, 21°C, 22°C, 23°C, 24°C и 25°C.

16) Если не указано иное, «массовый процент» (указываемый как % масс. или масс. %) компонента в композиции относится к массе компонента относительно общей массе композиции, в которой он присутствует, и выражается в процентах.

17) Если не указано иное, «массовые части» (масс.ч.) компонента в композиции относятся к массе компонента относительно общей массы композиции, в которой он присутствует, и выражается в масс.ч.

18) «Плотность» пены относится к кажущейся плотности, измеренной на образцах пены путем вырезания параллелепипеда пены, взвешивания его и измерения его размеров. Кажущаяся плотность представляет собой отношение массы к объему, измеренную по стандарту ISO 845 и выраженную в кг/м3.

19) Если конкретно не указано иное, «жесткость CLD» и «CLD 40» относится к прогибу под действием усилия сжатия (Compression Load Deflection) при сжатии 40% при измерении в соответствии со стандартом ISO 3386/1.

20) «Способность к упругой деформации» (также называемую эластичностью по отскоку шарика) измеряют в соответствии со стандартом ISO 8307 и выражают в %, при условии, что способность к упругой деформации определяют на нераздавленных образцах.

21) «Прочность на раздир» и «прочность на раздвоенный раздир», как указано в данном документе, измеряют по стандарту DIN 53356 и выражают в Н/м. Прочность на раздир в целом и более конкретно прочность на раздвоенный раздир показывает способность пены сопротивляться раздиру или измельчению. Это важно в тех областях применения, где пена должна часто работать, например, при обивке мебели.

22) Термин «дифункциональный полиол» относится к полиолу, имеющему среднюю гидроксильную функциональность приблизительно 2, предпочтительно в интервале 1,9-2,1. Композиция дифункционального полиола (диола) по настоящему изобретению не допускает наличия средней гидроксильной функциональности больше чем 2,2 и не допускает наличия средней гидроксильной функциональности меньше чем 1,8.

23) Термин «открытоячеистые пены» относится к пенам, имеющим ячейки, которые не полностью окружены стеночными мембранами и открыты к поверхности пены или напрямую или за счет взаимосвязи с другими ячейками, так что жидкость и воздух могут легко проходить через пену. Как используется в изобретении, термин открытоячеистая пена относится к пене, имеющей содержание открытых ячеек, по меньшей мере, 50% об., например, от 60 до 99% или от 75 до 99% об. из расчета на общий объем пены и измеренное по стандарту ASTM D6226-10 (Содержание открытых ячеек по пикнометру).

24) «Физический вспенивающий агент» в данном случае относится к неконденсирующимся газам, таким как CO2, N2 и воздух, а также к летучим соединениям (низкокипящим инертным жидкостям), которые расширяют полиуретановый полимер за счет испарения во время формирования полиуретана. Примеры подходящих летучих соединений включают, но без ограничения, хлорфторуглероды (CFC), гидрофторуглероды (HFC), гидрохлорфторуглероды (HCFC), гидрофторолефины (HFO), гидрохлорфторолефины (HCFO) и углеводороды, такие как пентан, изопентан и циклопентан. Процесс формирования пузырьков/пены является необратимым и эндотермическим, то есть, процессу необходимо тепло (например, от экзотермы химической реакции) для испарения (низкокипящего) жидкого вспенивающего агента.

25) «Химический вспенивающий агент» включает соединения, которые разлагаются в условиях процесса и расширяют полиуретановый полимер за счет газа, генерируемого в качестве побочного продукта.

26) «Нереакционноспособный химический вспенивающий агент» в данном случае следует интерпретировать как химический вспенивающий агент, не имеющий изоцианат-активных групп. Подходящие примеры нереакционноспособных химических вспенивающих агентов включают, но без ограничения, 1,1’-азобисформамид, бикарбонат натрия, п-толуолсульфонилгидразид, 4,4’-окси-бис(бензолсульфонил)гидразин и п-толуолсульфонилсемикарбазид.

27) «Реакционноспособный химический вспенивающий агент» в данном случае следует интерпретировать как химический вспенивающий агент, имеющий изоцианат-активные группы. Примером реакционноспособного химического вспенивающего агента является вода, которая будет разлагаться в условиях процесса и расширять полиуретановый полимер за счет CO2, генерируемого в качестве побочного продукта взаимодействия изоцианата и воды.

28) «Полимеризация in-situ» и «формирование in-situ», как используется в изобретении, относится к процессу, в котором, по меньшей мере, две жидкие композиции (как правило, изоцианатную композицию и изоцианат-активную композицию) смешивают с формированием реакционноспособной смеси и дают возможность вспениваться. Полимеризация in-situ может быть проведена с помощью литья под давлением (включая компрессионное формование), изготовления блоков пенопласта (свободное вспенивание в открытой пресс-форме), распылительное вспенивание и т.д.

29) «Литье под давлением» и «реактивное литье под давлением» (RIM) относится к процессу (как правило, включающему столкновение под высоким давлением), в котором две жидкие композиции смешивают с образованием реакционноспособной смеси и немедленно впрыскивают в заранее подготовленную пресс-форму. Компоненты химически реагируют с образованием полиуретановой пены, которая принимает конфигурацию пресс-формы.

Подробное описание

Настоящее изобретение раскрывает эластичные полиуретановые пены низкой плотности (<200 кг/м3) преимущественно с открыто-ячеистой структурой (содержание открытых ячеек, по меньшей мере, 50% об.), которые легко перерабатываются в расплаве и пригодны для повторного применения после использования. Эти эластичные полиуретановые пены представляют собой термопластичные полиуретановые (ТПУ) пены, которые полимеризуют и вспенивают in-situ и которые могут быть переработаны после истечения срока службы (использования) в ТПУ исходные материалы, аналогичные ТПУ материалам, изготовленным с применением современных способов производства ТПУ, путем термической обработки выше температуры плавления термопластичного полиуретанового материала.

Настоящее изобретение раскрывает способ и реакционную смесь для получения термопластичных эластичных полиуретановых пен преимущественно с открытоячеистой структурой. Реакционную смесь по изобретению, используемую для получения указанной пены, вспенивают с помощью нереакционноспособных вспенивающих агентов, предпочтительно физических вспенивающих агентов. Если физические вспенивающие агенты представляют собой летучие соединения (низкокипящие инертные жидкости), вспенивающие агенты испаряют или активируют с использованием тепла реакции пенообразования.

Использование реакционной смеси по изобретению будет приводить к морфологии полимера с разделением на микрофазы, более конкретно, к образованию отдельной кристаллической фазы жестких блоков и фазы мягких блоков. Это разделение на микрофазы может вносить вклад открытие ячеек пены, может придавать пене превосходные свойства в сравнении с современными эластичными пенами и может ограничивать разрушение полиуретановой матрицы во время процессов переработки и/или повторного плавления.

Таким образом, настоящее изобретение раскрывает реакционную смесь для получения термопластичной полиуретановой (ТПУ) эластичной пены, имеющей кажущуюся плотность ниже 200 кг/м3 и преимущественно открытоячеистую структуру (содержание открытых ячеек ≥50% об. из расчета на общий объем пены и измеренную по стандарту ASTM D6226-10), причем указанная реакционная смесь включает смешение при изоцианатном индексе между 90 и 110 in situ, по меньшей мере, следующих ингредиентов с получением реакционной смеси:

a) полиизоцианатной композиции, содержащей, по меньшей мере, 75% масс. дифункциональных изоцианатных соединений из расчета на общую массу всех изоцианатных соединений в полиизоцианатной композиции, и

b) изоцианат-активной композиции, содержащей, по меньшей мере, 75% масс. дифункциональных изоцианат-активных соединений из расчета на общую массу всех изоцианат-активных соединений в изоцианат-активной композиции и где указанные дифункциональные изоцианат-активные соединения выбирают, по меньшей мере, из одного линейного высокомолекулярного дифункционального полиола, имеющего молекулярную массу в интервале 500-20000 г/моль, и, по меньшей мере, одного низкомолекулярного дифункционального удлинителя цепи, имеющего молекулярную массу <500 г/моль, и

c) по меньшей мере, одного катализатора получения полиуретанов, и

d) композиции вспенивающего агента, где, по меньшей мере, 90% масс. вспенивающих агентов выбирают из физических вспенивающих агентов и/или нереакционноспособных химических вспенивающих агентов, не имеющих изоцианат-активных групп, и

e) необязательно других добавок, таких как поверхностно-активные вещества, антипирены, наполнители, пигменты и/или стабилизаторы,

и где реакционная смесь содержит меньше чем 0,1% масс. воды из расчета на общую массу реакционной смеси.

В соответствии с вариантами осуществления ингредиенты b)-e) вначале объединяют (с получением так называемой «b-части») и затем вводят в реакцию с полиизоцианатной композицией.

В соответствии с вариантами осуществления термопластичная полиуретановая (ТПУ) эластичная пена низкой плотности по изобретению представляет собой пену, полученную литьем под давлением.

В соответствии с вариантами осуществления термопластичная полиуретановая (ТПУ) эластичная пена низкой плотности по изобретению представляет собой пену свободного подъема или блочный пенополиуретан (приготовленный, например, в открытой пресс-форме или на ленточном конвейере).

В соответствии с вариантами осуществления термопластичная полиуретановая (ТПУ) эластичная пена низкой плотности по изобретению представляет собой напыляемую пену с использованием современной технологии распыления для вспенивания полиуретанов.

В соответствии с вариантами осуществления способ получения ТПУ эластичной пены низкой плотности по изобретению включает, по меньшей мере, стадии:

i. предварительного смешения изоцианат-активной композиции, по меньшей мере, одного катализатора получения полиуретанов, композиции вспенивающего агента и необязательно других добавок, и затем

ii. смешения полиизоцианатной композиции с композицией, полученной на стадии i), с получением реакционной смеси, и

iii. обеспечения вспенивания реакционной смеси, полученной на стадии ii), и затем

iv. необязательно отверждения и/или отжига термопластичной эластомерной полиуретановой композиции, полученной на стадии iii), при повышенной температуре.

В соответствии с вариантами осуществления стадию смешения полиизоцианатной композиции с предварительно смешанной (изоцианат-активной) композицией, полученной на стадии i), с формированием реакционной смеси проводят с использованием 2-компонентной системы смешения высокого давления.

В соответствии с вариантами осуществления стадию смешения полиизоцианатной композиции с предварительно смешанной (изоцианат-активной) композицией, полученной на стадии i), с формированием реакционной смеси проводят с использованием 2-компонентной динамической системы смешения.

В соответствии с вариантами осуществления никакого внешнего тепла предпочтительно не добавляют к реакционной смеси, так как количества выделяемого тепла реакции достаточно для получения вспененной структуры.

В соответствии с вариантами осуществления стадию обеспечения вспенивания реакционной смеси, полученной на стадии ii), проводят в пресс-форме, и температура пресс-формы может быть изменена, чтобы повлиять на свойства корки. Повышенная температура пресс-формы также может предупреждать избыточную потерю тепла, тем самым способствуя конверсии/наращиванию молекулярной массы во время полимеризации.

В соответствии с вариантами осуществления способ получения ТПУ эластичной пены низкой плотности по изобретению проводят при изоцианатном индексе от 90 до 110, предпочтительно от 90 до 105, более предпочтительно от 98 до 102.

В соответствии с вариантами осуществления ингредиенты, используемые для формирования реакционной смеси по изобретению, смешивают при изоцианатном индексе от 90 до 110, предпочтительно при изоцианатном индексе от 90 до 105, более предпочтительно при изоцианатном индексе от 98 до 102.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению имеет содержание открытых ячеек ≥50% об., предпочтительно ≥60% об., более предпочтительно ≥75% об. из расчета на общий объем пены и измеренное в соответствии со стандартом ASTM D6226-10.

В соответствии с вариантами осуществления композиция вспенивающего агента содержит, по меньшей мере, 90% масс., предпочтительно >95% масс., более предпочтительно >98% масс. физических вспенивающих агентов и/или нереакционноспособных химических вспенивающих агентов, не имеющих изоцианат-активных групп, из расчета на общую массу композиции вспенивающего агента.

В соответствии с вариантами осуществления композиция вспенивающего агента содержит, по меньшей мере, 90% масс., предпочтительно >95% масс., более предпочтительно >98% масс. физических вспенивающих агентов из расчета общую массу композиции вспенивающего агента.

В соответствии с вариантами осуществления композиция вспенивающего агента содержит, по меньшей мере, 90% масс., предпочтительно >95% масс., более предпочтительно >98% масс. физических вспенивающих агентов из расчета общую массу композиции вспенивающего агента, что в результате исключает использование реакционноспособных химических вспенивающих агентов.

В соответствии с вариантами осуществления композиция вспенивающего агента содержит меньше чем 5% масс., предпочтительно меньше чем 1% масс. реакционноспособных химических вспенивающих агентов из расчета на общую массу композиции вспенивающего агента. Если реакционноспособная композиция содержит воду, содержание воды будет меньше чем 0,1% масс., предпочтительно меньше чем 0,075% масс., более предпочтительно меньше чем 0,050% масс. и наиболее предпочтительно меньше чем 0,025% масс. из расчета на общую массу реакционной смеси.

В предпочтительных вариантах осуществления никаких реакционноспособных химических вспенивающих агентов, имеющих изоцианат-активные группы, не добавляют к реакционной смеси, используемой для получения ТПУ эластичной пены низкой плотности по изобретению.

В соответствии с вариантами осуществления подходящие физические вспенивающие агенты могут быть из CO2, N2, изобутена, метилформиата, диметилового эфира, метиленхлорида, ацетона, трет-бутанола, аргона, криптона, ксенона, хлорфторуглеродов (CFC), гидрофторуглеродов (HFC), гидрохлорфторуглеродов (HCFC), гидрофторолефинов (HFO), гидрохлорфторолефинов (HCFO) и углеводородов, таких как пентан, изопентан, циклопентан и их смеси.

В соответствии с предпочтительными вариантами осуществления физические вспенивающие агенты выбирают, по меньшей мере, из CO2 и/или N2.

В соответствии с вариантами осуществления композиция вспенивающего агента содержит, по меньшей мере, 90% масс., предпочтительно >95% масс., более предпочтительно >98% масс. физических вспенивающих агентов, выбираемых из CO2 и/или N2.

В соответствии с вариантами осуществления композиция вспенивающего агента содержит только физические вспенивающие агенты, выбираемые из CO2 и/или N2.

В соответствии с предпочтительными вариантами осуществления композиция вспенивающего агента содержит, по меньшей мере, 90% масс., предпочтительно >95% масс., более предпочтительно >98% масс. физических вспенивающих агентов, выбираемых из CO2 и/или N2, и реакционная композиция содержит меньше чем 0,1% масс. воды, предпочтительно меньше чем 0,075% масс. воды, более предпочтительно меньше чем 0,050% масс. воды и наиболее предпочтительно меньше чем 0,025% масс. воды из расчета на общую массу реакционной смеси.

В соответствии с предпочтительными вариантами осуществления композиция вспенивающего агента содержит только физические вспенивающие агенты, выбираемые из CO2 и/или N2, и реакционная композиция содержит меньше чем 0,1% масс. воды, предпочтительно меньше чем 0,075% масс. воды, более предпочтительно меньше чем 0,050% масс. воды и наиболее предпочтительно меньше чем 0,025% масс. воды из расчета на общую массу реакционной смеси.

В соответствии с предпочтительными вариантами осуществления физические вспенивающие агенты выбирают, по меньшей мере, из HFO вспенивающих агентов, и/или HCFO вспенивающих агентов, и/или углеводородов, таких как циклопентан.

В соответствии с предпочтительными вариантами осуществления физические вспенивающие агенты включают, по меньшей мере, HFO вспенивающие агенты, и/или HCFO вспенивающие агенты, и/или углеводород, такой как циклопентан.

В соответствии с вариантами осуществления вспенивающие агенты содержат, по меньшей мере, 3,3,3-трифторпропен, 1,2,3,3,3-пентафторпропен, цис- и/или транс-1,3,3,3-тетрафтор-пропен и/или 2,3,3,3-тетрафторпропен, и/или 1,1,1,4,4,4-гексафторбут-2-ен, и/или 1-хлор-3,3,3-трифторпропен, и/или 2-хлор-3,3,3-трифторпропен и их смеси.

Предпочтительными примерами коммерчески доступных подходящих HFO вспенивающих газов являются Honeywell HFO-1234ze (торговое наименование компании Honeywell для транс-1,3,3,3-тетрафторпропена) или Opteon® 1100 (торговое наименование компании Chemours для цис-1,1,1,4,4,4-гексафторбут-2-ена, CF3CH=CHCF3).

Предпочтительным примером коммерчески доступного подходящего HCFO вспенивающего газа является Honeywell Solstice® 1233zd (торговое наименование компании Honeywell для транс-1-хлор-3,3,3-трифторпропена, CHCl=CHCF3) или Forane® 1233zd (торговое наименование компании Arkema для транс-1-хлор-3,3,3-трифторпропена, CHCl=CHCF3).

Подходящие примеры нереакционноспособных химических вспенивающих агентов включают, но без ограничения ими, 1,1’-азобисформамид, бикарбонат натрия, п-толуолсульфонилгидразид, 4,4’-оксибис(бензолсульфонил)гидразин и п-толуолсульфонил-семикарбазид.

В предпочтительных вариантах осуществления воду не добавляют к реакционной смеси, используемой для получения ТПУ эластичной пены низкой плотности по изобретению.

В соответствии с вариантами осуществления реакционная смесь, используемая для получения ТПУ эластичной пены низкой плотности по изобретению содержит меньше чем 0,1% масс. воды, предпочтительно меньше 0,075% масс. воды, более предпочтительно меньше 0,050% масс. воды и наиболее предпочтительно меньше чем 0,025% масс. воды из расчета на общую массу реакционной смеси.

В соответствии с вариантами осуществления количество воды, добавленной к реакционной смеси, используемой для получения ТПУ эластичной пены низкой плотности по изобретению, находится в интервале 0 до 0,1% масс. воды, предпочтительно в интервале от 0 до 0,075% масс. воды, более предпочтительно в интервале от 0 до 0,050% масс. воды, наиболее предпочтительно в интервале от 0 до 0,025% масс. воды из расчета на общую массу реакционной смеси.

В соответствии с вариантами осуществления количество вспенивающих агентов, используемых в реакционной смеси, может меняться, например, с учетом предполагаемого использования и области применения пенного продукта, а также желаемой жесткости и плотности пены.

В соответствии с вариантами осуществления количество вспенивающих агентов, используемых в реакционной смеси, находится в интервале от 5 до 60 массовых частей, более предпочтительно от 10 до 30 масс.ч. на сто массовых частей изоцианат-активных соединений (полиола), чтобы произвести эластичную пену низкой плотности, имеющей плотность <100 кг/м3, например, пену низкой плотности, имеющей плотность в интервале 10-100 кг/м3.

В соответствии с вариантами осуществления полиизоцианатная композиция, используемая для получения ТПУ эластичной пены низкой плотности по изобретению содержит, по меньшей мере, 75% масс., по меньшей мере, 85% масс., по меньшей мере, 95% масс. дифункциональных изоцианатных соединений из расчета на общую массу всех изоцианатных соединений в полиизоцианатной композиции.

В соответствии с вариантами осуществления дифункциональные изоцианаты (диизоцианаты) могут быть выбраны из алифатических диизоцианатов, выбираемых из гексаметилендиизоцианата, изофорон-диизоцианата, метилендициклогексилдиизоцианата и циклогексан-диизоцианата, и/или из ароматических диизоцианатов, выбираемых из толуолдиизоцианата (ТДИ (TDI)), нафталиндиизоцианата, тетраметилксилендиизоцианата, фенилендиизоцианата, толуидин-диизоцианата и особенно дифенилметандиизоцианата (МДИ (MDI)).

Предпочтительными полиизоцианатными композициями являются композиции, содержащие, по меньшей мере, 50% масс., более предпочтительно, по меньшей мере, 70% масс., наиболее предпочтительно, по меньшей мере, 85% масс. 4,4’-дифенилметан-диизоцианата или его гидрированных производных.

В соответствии с вариантами осуществления полиизоцианатная композиция, используемая в способе по настоящему изобретению, содержит по существу (по меньшей мере, 95% масс., более предпочтительно по меньшей мере, 98% масс. из расчета на общую массу полиизоцианатной композиции) чистый 4,4’-дифенилметан-диизоцианат.

В соответствии с вариантами осуществления полиизоцианатная композиция, используемая в способе по настоящему изобретению, содержит смесь 4,4’-дифенилметандиизоцианата с одним или несколькими другими органическими диизоцианатами, особенно другими дифенилметандиизоцианатами, например, 2,4’-изомер необязательно в комбинации с 2,2’-изомером.

В соответствии с вариантами осуществления полиизоцианатные соединения в полиизоцианатной композиции также могут представлять собой разновидности МДИ, полученные из полиизоцианатной композиции, содержащей, по меньшей мере, 95% масс. 4,4’-дифенилметандиизоцианата. Разновидности МДИ хорошо известны в данной области и в случае использования в соответствии с изобретением особенно включают жидкие продукты, полученные путем введения карбодиимидных групп в указанную полиизоцианатную композицию и/или за счет взаимодействия с одним или несколькими полиолами.

В соответствии с вариантами осуществления полиизоцианатные соединения в полиизоцианатной композиции также могут представлять собой форполимер с концевыми изоцианатными группами, который получают по реакции избыточного количества полиизоцианата с подходящим дифункциональным полиолом с получением форполимера, имеющего указанное NCO-число. Методы приготовления форполимеров описаны в данной области техники. Относительные количества полиизоцианата и полиола зависят от их эквивалентных масс и от желаемого NCO-числа и могут быть легко определены специалистом. NCO-Число форполимера с концевыми изоцианатными группами предпочтительно имеет значение выше 5% масс., более предпочтительно выше 10%, наиболее предпочтительно выше 15% масс.

В соответствии с вариантами осуществления изоцианат-активная композиция, используемая для получения ТПУ эластичной пены низкой плотности по изобретению, имеет среднюю гидроксильную функциональность в интервале от 1,9 до 2,1.

В соответствии с вариантами осуществления изоцианат-активная композиция содержит, по меньшей мере, 75% масс. дифункциональных полиолов, более предпочтительно, по меньшей мере, 85% масс. дифункциональных полиолов, наиболее предпочтительно, по меньшей мере, 90% масс. дифункциональных полиолов из расчета на общую массу всех изоцианат-активных соединений в изоцианат-активной композиции.

В соответствии с вариантами осуществления изоцианат-активная композиция содержит, по меньшей мере, 90% масс. дифункциональных полиолов, более предпочтительно, по меньшей мере, 95% масс. дифункциональных полиолов, наиболее предпочтительно, по меньшей мере, 98% масс. дифункциональных полиолов из расчета на общую массу всех изоцианат-активных соединений в изоцианат-активной композиции.

В соответствии с вариантами осуществления дифункциональные полиолы в изоцианат-активной композиции выбирают, по меньшей мере, из одного линейного высокомолекулярного дифункционального полиола, имеющего молекулярную массу в интервале 500-20000 г/моль, и, по меньшей мере, одного низкомолекулярного дифункционального удлинителя цепи, имеющего молекулярную массу <500 г/моль, и количество линейного высокомолекулярного дифункционального полиола составляет, по меньшей мере, 80% масс., более предпочтительно, по меньшей мере, 85% масс., наиболее предпочтительно, по меньшей мере, 90% масс. из расчета на общую массу изоцианат-активной композиции.

В соответствии с вариантами осуществления полиуретановая пена низкой плотности имеет содержание жестких блоков в интервале от 30 до 65%, предпочтительно в интервале от 40 до 65%, более предпочтительно в интервале от 40 до 55%, и дифункциональные полиолы в изоцианат-активной композиции выбирают, по меньшей мере, из одного линейного высокомолекулярного дифункционального полиола, имеющего молекулярную массу в интервале 500-20000 г/моль, и, по меньшей мере, одного низкомолекулярного дифункционального удлинителя цепи, имеющего молекулярную массу <500 г/моль, и количество линейного высокомолекулярного дифункционального полиола находится в интервале 50-95% масс., более предпочтительно в интервале 60-90% масс. из расчета на общую массу изоцианат-активной композиции.

В соответствии с вариантами осуществления высокомолекулярный дифункциональный полиол, используемый в изоцианат-активной композиции, имеет молекулярную массу между 500 и 20000 г/моль, предпочтительно в интервале от 500 до 10000 г/моль, более предпочтительно в интервале от 500 до 5000 г/моль, наиболее предпочтительно в интервале от 650 до 4000 г/моль. Подходящие высокомолекулярные дифункциональные полиолы имеют молекулярные массы 650 г/моль, 1000 г/моль и 2000 г/моль.

В соответствии с вариантами осуществления высокомолекулярный дифункциональный полиол выбирают из линейных сложных полиэфирполиолов, простых полиэфирполиолов и/или (простой полиэфир)-(сложный полиэфир)полиолов (включая специальные полиэфирдиолы, такие как поликапролактондиолы). Смеси указанных полиолов могут быть использованы в таких соотношениях, что, по меньшей мере, 75% масс. всей полиольной композиции являются дифункциональными.

В соответствии с вариантами осуществления высокомолекулярный дифункциональный полиол может содержать и/или может быть выбран из диола на основе диоксида кремния, такого как полидиметилсилоксан с концевыми дигидроксильными группами (PDMS-диол), полибутадиена с концевыми дигидроксильными группами (HTPB-диол), полиэфирдиолов на основе димеров жирных кислот и их смесей.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению может быть изготовлена с использованием преимущественно высокомолекулярного(ых) дифункционального(ых) полиола(ов), выбираемого(ых) из сложных полиэфирполиолов. Такие термопластичные эластомерные полиуретановые пены будут иметь прекрасную совместимость с ПВХ (PVC) и другими полярными пластиками.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению может быть изготовлена с использованием преимущественно высокомолекулярного(ых) дифункционального(ых) полиола(ов), выбираемого(ых) из простых полиэфирполиолов. Такие термопластичные эластомерные полиуретановые пены будут иметь прекрасную эластичность при низкой температуре и прекрасное сопротивление гидролизу, делая их приемлемыми для областей применения, где вода является важным фактором.

Высокомолекулярный(е) дифункциональный(е) полиол(ы), который(е) может/могут быть использован(ы) в изоцианат-активной композиции, включает(ют) продукты, полученные путем полимеризации циклического оксида, например, этиленоксида, пропиленоксида, бутиленоксида или тетрагидрофурана, в присутствии, где это необходимо, дифункциональных инициаторов. Подходящие соединения-инициаторы содержат 2 активных атомов водорода и включают воду, бутандиол, этиленгликоль, пропилен-гликоль, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, 1,3-пропандиол, неопентилгликоль, 1,4-бутандиол, 1,5-пентандиол, 2-метил-1,3-пропандиол, 1,6-пентандиол и т.д. Могут быть использованы смеси инициаторов и/или циклических оксидов.

Подходящие сложные полиэфирдиолы, которые могут быть использованы в изоцианатной композиции, включают продукты реакции с концевыми гидроксильными группами двухатомных спиртов, таких как этиленгликоль, пропиленгликоль, диэтиленгликоль, 1,4-бутандиол, неопентилгликоль, 2-метил-1,3-пропандиол, 1,6-гександиол или циклогександиметанол, или смесей таких двухатомных спиртов, и дикарбоновых кислот или их эфирообразующих производных, например, янтарной, глутаровой и адипиновой кислот или их диметиловых эфиров, себациновой кислоты, фталевого ангидрида, тетрахлорфталевого ангидрида или диметилтерефталата или их смесей. Также следует учитывать поликапролактоны и ненасыщенные сложные полиэфирполиолы. Полиэфирамиды могут быть получены путем включения аминоспиртов, таких как этаноламин, в смеси для полиэтерификации.

Сложные полифирдиолы, простые полиэфирдиолы и поликарбонатдиолы являются предпочтительными высокомолекулярными дифункциональными полиолами в настоящем изобретении.

В соответствии с вариантами осуществления, по меньшей мере, одно низкомолекулярное дифункциональное изоцианат-активное соединение (удлинитель цепей) в изоцианат-активной композиции имеет молекулярную массу <500 г/моль, предпочтительно молекулярную массу в интервале от 45 до 500 г/моль, более предпочтительно в интервале от 50 до 250 г/моль.

Подходящие дифункциональные удлинители цепей в изоцианатной композиции включают диолы, такие как алифатические диолы типа этиленгликоля, 1,3-пропандиола, 2-метил-1,3-пропандиола, 1,4-бутандиола, 1,5-пентандиола, 1,6-гександиола, 1,8-октандиола, 1,9-нонандиола, 1,10-декандиола, 1,12-додекандиола, 1,2-пропан-диола, 1,3-бутандиола, 2,3-бутандиола, 1,3-пентандиола, 2-этил-бутандиола, 1,2-гександиола, 1,2-октандиола, 1,2-декандиола, 3-метилпентан-1,5-диола, 2-метил-2,4-пентандиола, 3-метил-1,5-пентандиола, 2,5-диметил-2,5-гександиола, 3-хлорпропандиола, 1,4-циклогександиола, 2-этил-2-бутил-1,3-пропандиола, диэтилен-гликоля, дипропиленгликоля и трипропиленгликоля и 1,4’-бутилендиола и циклогександиметанола.

Другие подходящие дифункциональные удлинители цепей включают аминоспирты, такие как этаноламин, N-метилдиэтаноламин и т.д., диамины, гидразины, триазины, такие как каприногуанамин (6-нонил-1,3,5-триазин-2,4-диамин) и гидразиды и их смеси.

В соответствии с вариантами осуществления дифункциональные удлинители цепей выбирают из 1,6-гександиола, 1,4-бутандиола или этиленгликоля. Наиболее предпочтительным является 1,4-бутандиол.

Диэфиры терефталевой кислоты с гликолями, имеющими от 2 до 4 атомов углерода, например, диэфиры бис(этиленгликоля) или бис-1,4-бутандиола с терефталевой кислотой, и гидроксиалкиленовые эфиры гидрохинона и полиокситетраметиленгликоли, имеющие молекулярные массы <500 г/моль, также являются приемлемыми дифункциональными удлинителями цепей.

В соответствии с вариантами осуществления дифункциональные удлинители цепей выбирают из 1,6-гександиола, 1,4-бутандиола и/или этиленгликоля, наиболее предпочтительно из 1,4-бутандиола в количестве, по меньшей мере, 2% масс. из расчета на общую массу изоцианат-активной композиции. Более предпочтительно количество удлинителей цепей находится в интервале 2-20 массовых частей из расчета на общую массу изоцианат-активной композиции.

В соответствии с вариантами осуществления дифункциональные удлинители цепей выбирают, по меньшей мере, из 90% масс. соединения удлинителя цепей 1-го типа, которое является полезным для фазового разделения. Предпочтительно указанное соединение удлинитель цепей выбирают из 1,6-гександиола, 1,4-бутандиола или этиленгликоля, наиболее предпочтительно из 1,4-бутандиола в количестве, по меньшей мере, 2% масс. из расчета на общую массу изоцианат-активной композиции. Более предпочтительно количество удлинителей цепей находится в интервале 2-10% масс. из расчета на общую массу изоцианат-активной композиции.

В соответствии с вариантами осуществления дифункциональные удлинители цепей могут быть выбраны из 0,5-2% масс. каприно-гуанамина (6-нонил-1,3,5-триазин-2,4-диамин) и 6-8% масс. 1,6-гександиола, 1,4-бутандиола и/или этиленгликоля. Особенно в случае эластичных пен низкой плотности в интервале от 15 до 60 кг/м3 присутствие небольших количеств каприногуанамина (0,5-2% масс. из расчета на общую массу изоцианат-активной композиции) помимо низкомолекулярных диольных удлинителей цепей (таких как 1,4-бутандиол) может быть полезным для стабильности полученной пены.

В соответствии с вариантами осуществления изоцианат-активные композиции также могут содержать твердые полимерные частицы, такие как полимерные частицы на основе стирола. Примеры частиц стирольного полимера включают так называемые «SAN» частицы стирол-ацетонитрила. С другой стороны, небольшие количества полимерных полиолов могут быть добавлены в качестве дополнительного полиола в изоцианат-активной композиции. Примером коммерчески доступного полимерного полиола является HYPERLITE® Polyol 1639, который представляет собой сложный полиэфирполиол, модифицированный стирол-акрилонитрильным полимером (SAN), с содержанием твердого вещества приблизительно 41% масс. (также называемый полимерным полиолом).

В соответствии с вариантами осуществления реакционная смесь и/или изоцианат-активная композиция может содержать наполнители, такие как древесная стружка, древесные опилки, древесные хлопья, деревянные пластины; бумага и картон, измельченный или слоистый; песок, вермикулит, глина, цемент и другие силикаты; размолотая резина, размолотые термопластики, размельченные термоотверждающиеся материалы; ячеистые структуры любого материала, такие как картон, алюминий, древесина и пластики; металлические частицы и пластины; корковая пленка в форме частиц или в слоях; натуральные волокна, такие как льняные, конопляные и сизалевые волокна; синтетические волокна, такие как полиамидные, полиолефиновые, полиарамидные, полиэфирные и углеродные волокна; минеральные волокна, такие как стекловолокна и волокна минеральной ваты; минеральные наполнители типа BaSO4 и CaCO3; наночастицы, такие как глины, неорганические оксиды и углеродные материалы; стеклянные шарики, измельченное стекло, полые стеклянные шарики; вспененные или вспениваемые шарики; необработанные или обработанные отходы, такие как растертые, рубленые, раздробленные или измельченные отходы и особенно зольная пыль; тканые и нетканые материалы; и комбинации из двух или нескольких этих материалов.

В соответствии с вариантами осуществления при получении термопластичной эластомерной пены по изобретению могут быть использованы другие обычные ингредиенты (добавки и/или вспомогательные ингредиенты). Они включают поверхностно-активные вещества, огнезащитные агенты, наполнители, пигменты, стабилизаторы и т.д.

В соответствии с вариантами осуществления используемое поверхностно-активное вещество выбирают из кремнийсодержащего поверхностно-активного вещества. Примерами подходящих коммерчески доступных поверхностно-активных веществ являются Tegostab® B8494, Tegostab® B8466 и Tegostab® B8416.

В соответствии с вариантами осуществления подходящие катализаторы ускоряют, например, реакцию между NCO-группами диизоцианатов a) и гидроксильными группами компонентов b) и c), и их выбирают из катализаторов, известных в предшествующем уровне техники, таких как катализаторы на основе солей металлов, такие как оловоорганические соединения, и аминные соединения, такие как триэтилендиамин (TEDA), N-метилимидазол, 1,2-диметил-имидазол, N-метилморфолин, N-этилморфолин, триэтиламин, N, N’-диметилпиперазин, 1,3,5-трис(диметиламинопропил)гексагидро-триазин, 2,4,6-трис(диметиламинометил)фенол, N-метилдицикло-гексиламин, пентаметилдипропилентриамин, N-метил-N’-(2-диметил-амино)этилпиперазин, трибутиламин, пентаметилдиэтилентриамин, гексаметилтриэтилентетрамин, гептаметилтетраэтиленпентамин, диметиламиноциклогексиламин, пентаметилдипропилентриамин, триэтаноламин, диметилэтаноламин, бис(диметиламиноэтиловый) эфир, трис(3-диметиламино)пропиламин или его блокированные кислотой производные, и т.д., а также любые их смеси. Каталитические соединения будут присутствовать в реакционной композиции в каталитически эффективном количестве, обычно приблизительно от 0 до 5% масс., предпочтительно от 0 до 1% масс. из расчета на общую массу всех используемых реакционноспособных ингредиентов.

Все реагенты могут быть введены в реакцию одновременно или могут быть введены в реакцию последовательно. Путем предварительного смешения получают все или часть растворов, или суспензий, или дисперсий изоцианат-активных соединений. Разные компоненты, используемые при производстве композиций по изобретению, фактически могут быть добавлены в любом порядке. Способ может быть выбран из способа в объеме, или периодического или непрерывного способа, включая блочный способ.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению представляет собой ТПУ эластичную пену с низкой кажущейся плотностью преимущественно с открытоячеистой структурой, при этом предпочтительно содержание открытых ячеек составляет, по меньшей мере, 50% об., более предпочтительно, по меньшей мере, 65% об., более предпочтительно, по меньшей мере, 75% об. из расчета на общий объем пены и при измерении по стандарту ASTM D6226-10.

В соответствии с вариантами осуществления термопластичная полиуретановая (ТПУ) эластичная пена низкой плотности имеет кажущуюся плотность в интервале 100-200 кг/м3.

В соответствии с вариантами осуществления термопластичная полиуретановая (ТПУ) эластичная пена низкой плотности имеет кажущуюся плотность ниже 100 кг/м3, предпочтительно в интервале 10-100 кг/м3, более предпочтительно в интервале 15-100 кг/м3, наиболее предпочтительно в интервале 25-100 кг/м3.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению представляет собой пену с низкой кажущейся плотностью преимущественно с открытоячеистой структурой, содержанием жестких блоков в интервале от 15 до 65%, кажущейся плотностью в интервале 100-200 кг/м3, измеренную в соответствии со стандартом ISO 845.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению представляет собой пену с низкой кажущейся плотностью с открытоячеистой структурой, имеющей кажущуюся плотность сердцевины ниже 100 кг/м3. Примеры такой пены имеют плотности сердцевины около 70 кг/м3, около 80 кг/м3, около 45 кг/м3 и около 35 кг/м3.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению представляет собой пену низкой плотности, имеющую содержание жестких блоков в интервале от 15 до 65%, предпочтительно в интервале от 20 до 60%, более предпочтительно в интервале от 30 до 65%, наиболее предпочтительно в интервале от 40 до 65% и даже наиболее предпочтительно в интервале от 40 до 55%.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению представляет собой пену с низкой кажущейся плотностью с открытоячеистой структурой, имеющую содержание открытых ячеек, по меньшей мере, 60% об., например, по меньшей мере, 75% об., например, от 60 до 99% или от 75 до 99% об., измеренную в соответствии со стандартом ASTM D6226-10.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению представляет собой пену низкой плотности, имеющую кажущуюся плотность ниже 100 кг/м3, предпочтительно в интервале 10-100 кг/м3, более предпочтительно в интервале 15-100 кг/м3, наиболее предпочтительно в интервале 25-100 кг/м3, преимущественно с открытоячеистой структурой, имеющую жесткость CLD 40 в интервале от 0,05 до 500 кПа, более предпочтительно в интервале от 1 до 100 кПа, измеренную в соответствии со стандартом ISO 3386/1.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению представляет собой пену низкой плотности, имеющую плотность ниже 100 кг/м3, предпочтительно в интервале 10-100 кг/м3, более предпочтительно в интервале 15-100 кг/м3, наиболее предпочтительно в интервале 25-100 кг/м3, преимущественно с открытоячеистой структурой, имеющую жесткость CLD 40 ≤100 кПа, предпочтительно в интервале от 1 до 50 кПа и наиболее предпочтительно в интервале от 2 до 25 кПа при сжатии 40%, измеренную в соответствии со стандартом ISO 3386/1. Подходящие ТПУ эластичные пены с низкой кажущейся плотностью по изобретению могут иметь CLD 7 кПа, 10 кПа, 11 кПа, 15 кПа, 20 кПа и 25 кПа.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению представляет собой пену низкой плотности, имеющую плотность в интервале 100-200 кг/м3, преимущественно с открытоячеистой структурой, имеющую содержание жестких блоков в интервале от 15 до 65% и имеющую жесткость CLD в интервале от 2 до 2000 кПа при сжатии 40%, измеренную по стандарту ISO 3386/1, например, жесткость «CLD 40» 300 кПа при сжатии 40%, измеренную по стандарту ISO 3386/1.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению представляет собой пену низкой плотности, имеющую плотность в интервале 100-200 кг/м3, имеющую преимущественно открытоячеистую структуру, содержание жестких блоков в интервале от 30 до 65%, предпочтительно в интервале 40 до 65%, и имеющую жесткость CLD в интервале от 10 до 1000 кПа при сжатии 40%, измеренную по стандарту ISO 3386/1.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению представляет собой пену низкой плотности, имеющую плотность в интервале 100-200 кг/м3, имеющую преимущественно открытоячеистую структуру, содержание жестких блоков в интервале от 40 до 55% и имеющую жесткость CLD в интервале от 10 до 500 кПа при сжатии 40%, измеренную по стандарту ISO 3386/1.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению представляет собой пену низкой плотности, имеющую плотность в интервале 100-200 кг/м3, имеющую преимущественно открытоячеистую структуру, содержание жестких блоков >50% и имеющую жесткость CLD в интервале от 10 до 2000 кПа, предпочтительно от 25 до 1000 кПа, более предпочтительно от 50 до 1000 кПа при сжатии 40%, измеренную по стандарту ISO 3386/1.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению представляет собой термопластичную эластомерную пены с низкой кажущейся плотностью преимущественно с открытоячеистой структурой, имеющую:

- содержание жестких блоков в интервале от 15 до 65%, предпочтительно в интервале от 20 до 60%, более предпочтительно в интервале от 30 до 65%, наиболее предпочтительно в интервале от 40 до 55%, и

- кажущуюся плотность в интервале 100-200 кг/м3, измеренную в соответствии со стандартом ISO 845, и

- содержание открытых ячеек, по меньшей мере, 50% об., предпочтительно, по меньшей мере, 65% об., более предпочтительно, по меньшей мере, 75%, измеренное в соответствии со стандартом ASTM D6226-10, и

- прочность на раздвоенный раздир >1000 Н/м, предпочтительно >1500 Н/м, измеренную в соответствии со стандартом DIN 53356.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению представляет собой термопластичную эластомерную пену с низкой кажущейся плотностью преимущественно с открытоячеистой структурой, имеющую:

- содержание жестких блоков в интервале от 15 до 65%, предпочтительно в интервале от 20 до 60%, более предпочтительно в интервале от 30 до 65%, наиболее предпочтительно в интервале от 40 до 55%, и

- кажущуюся плотность в интервале 10-100 кг/м3, предпочтительно в интервале 15-100 кг/м3, более предпочтительно в интервале 25-100 кг/м3, измеренную в соответствии со стандартом ISO 845, и

- прочность на раздвоенный раздир >100 Н/м, предпочтительно >250 Н/м, более предпочтительно >500 Н/м, измеренную в соответствии со стандартом DIN 53356, и

- содержание открытых ячеек, по меньшей мере, 50% об., предпочтительно, по меньшей мере, 65% об., более предпочтительно, по меньшей мере, 75%, измеренное в соответствии со стандартом ASTM D6226-10.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению представляет собой пену низкой плотности, имеющую плотность в интервале 35-100 кг/м3, более предпочтительно в интервале 50-100 кг/м3 преимущественно с открытоячеистой структурой, имеющую прочность на раздвоенный раздир >1000 Н/м, предпочтительно >1500 Н/м, измеренную в соответствии со стандартом DIN 53356. Пример ТПУ эластичных пен низкой плотности по изобретению может иметь плотность в интервале от 70 до 100 кг/м3, содержание жестких блоков в интервале 30-65%, предпочтительно в интервале от 40 до 65%, и прочность на раздвоенный раздир >1500 Н/м, измеренную по стандарту DIN 53356.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению представляет собой термопластичную эластомерную пену с низкой кажущейся плотностью преимущественно с открытоячеистой структурой, имеющую способность к упругой деформации (упругий отскок) больше чем 20%, предпочтительно больше чем 40%, измеренную в соответствии со стандартом ISO 8307.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению представляет собой термопластичную эластомерную пену с низкой кажущейся плотностью преимущественно с открытоячеистой структурой, имеющую способность к упругой деформации (упругий отскок) меньше чем 40%, предпочтительно меньше чем 20%, измеренную в соответствии со стандартом ISO 8307.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению представляет собой термопластичную эластомерную пену с низкой кажущейся плотностью преимущественно с открытоячеистой структурой, имеющую способность к упругой деформации (упругий отскок) больше чем 20%, предпочтительно больше чем 40%, более предпочтительно в интервале от 40% до 99%, измеренную по стандарту ISO 8307.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению представляет собой термопластичную эластомерную пену с низкой кажущейся плотностью с открытоячеистой структурой, имеющую способность к упругой деформации (упругий отскок) в интервале от 25% до 99%, измеренную по стандарту ISO 8307. Подходящие ТПУ эластичные пены с низкой кажущейся плотностью по изобретению могут иметь способность к упругой деформации 25%, 40%, 45%, 50%, 70%, 75%, 80%.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению представляет собой термопластичную эластомерную пену с низкой кажущейся плотностью с открытоячеистой структурой, имеющую способность к упругой деформации (упругий отскок) <40%, предпочтительно <20%, более предпочтительно <10%, более предпочтительно <5%, измеренную в соответствии со стандартом ISO 8307.

В соответствии с вариантами осуществления ТПУ эластичная пена низкой плотности по изобретению представляет собой эластичную пену с низкой кажущейся плотностью, имеющую кажущуюся плотность сердцевины в интервале 25-80 кг/м3, которая может быть использована в качестве амортизирующего материала в мебели и в автомобильных сиденьях и матрасах, в качестве основания ковров и в качестве упаковочной пены. Благодаря способности к перерабатываемости в расплаве ТПУ эластичной пены с низкой кажущейся плотностью по изобретению можно создавать градиент плотности и/или жесткости в пене. Например, верхняя часть (поверхность) пены может подвергаться тепловой обработке так, что получают более плотный верхний слой. Это может быть полезно, например, для получения пены комфортного дизайна или комфортной формы.

Благодаря открытоячеистой структуре ТПУ эластичную пену низкой плотности по изобретению можно использовать для акустических областей применения, например, для звукопоглощения.

Благодаря хорошим динамическим свойствам, таким как отрегулированные демпфирование и эластичность, ТПУ эластичная пена низкой плотности по изобретению может быть использована в автомобильных сиденьях, и могут быть изготовлены более тонкие сиденья, имеющие похожие и/или улучшенные динамические свойства в сравнении с современными более толстыми (толщина пены) автомобильными сиденьями. Использование ТПУ эластичной пены низкой кажущейся плотности по изобретению делает возможным получение более тонких сидений (амортизирующих) с улучшенными или, по меньшей мере, похожими динамическими свойствами в сравнении с современными более толстыми автомобильными сиденьями.

Благодаря хорошим динамическим свойствам ТПУ эластичная пена низкой плотности по изобретению может быть использована в обувной промышленности в качестве промежуточной подошвы и верха обуви. Возможность придания промежуточной подошве определенного дизайна/формы посредством термической обработки может быть полезной (например, по ортопедическим причинам).

ТПУ эластичная пена низкой плотности по изобретению может быть использована в случае резки горячей проволокой.

Изобретение также предлагает способ повторной переработки и/или повторного плавления термопластичной эластомерной пены по изобретению в невспененные термопластичные материалы без значительного ухудшения термопластичной полимерной матрицы в сравнении с современными переработанными и/или переплавленными термопластичными полиуретановыми (ТПУ) материалами.

В соответствии с вариантами осуществления переплавку/переработку термопластичной эластомерной пены по изобретению проводят с помощью процесса нагревания и/или сжатия при температурах выше температуры плавления термопластичного материала эластомерной пены.

В соответствии с вариантами осуществления переплавку/переработку термопластичной эластомерной пены по изобретению проводят в экструдере при температурах выше температуры плавления термопластичного материала. За счет дополнительного добавления вспенивающего агента в экструдер может быть получена вспененная переработанная ТПУ пена с закрытыми ячейками.

Изобретение проиллюстрировано следующими примерами.

Фигуры

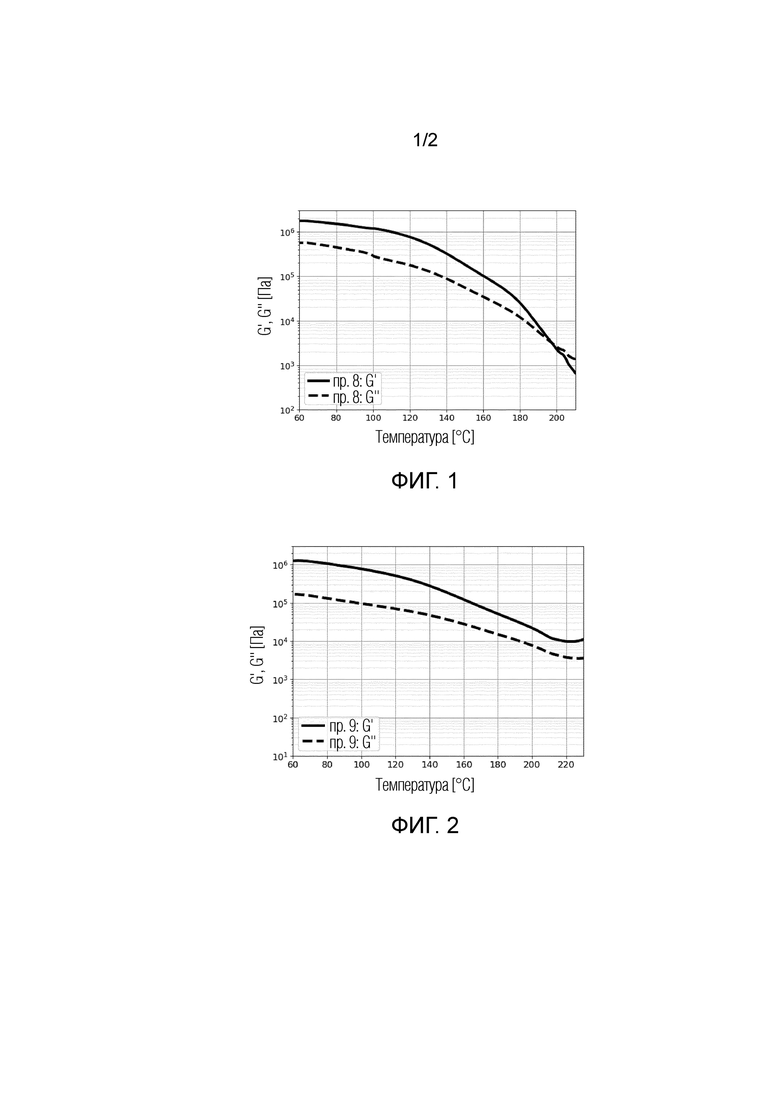

Фигура 1 иллюстрирует зависимые от температуры реологические свойства (G’ и G”), соответствующие полимеру пены по изобретению, изготовленной с использованием реакционной смеси без добавления воды в реакционную смесь (пример 8).

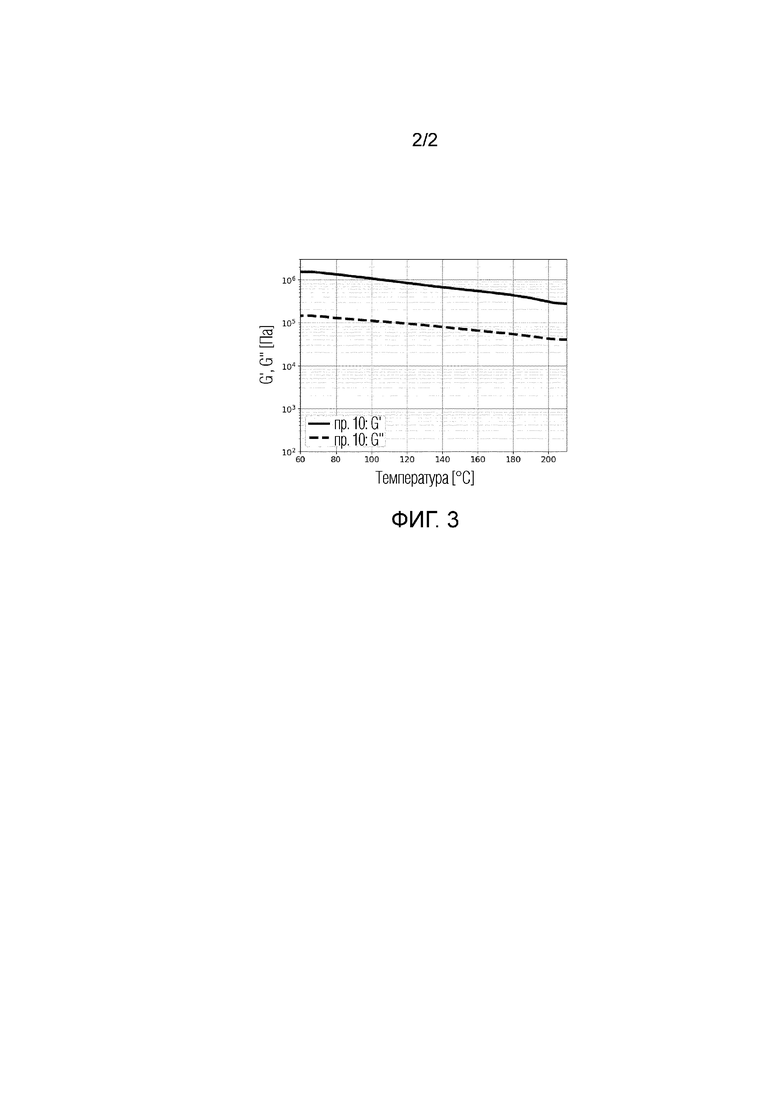

Фигура 2 иллюстрирует зависимые от температуры реологические свойства (G’ и G”), соответствующие полимеру пены не по изобретению, изготовленной с использованием реакционной смеси с 0,5% масс. воды из расчета на общую массу реакционной смеси (пример 9).

Фигура 3 иллюстрирует зависимые от температуры реологические свойства (G’ и G”), соответствующие полимеру пены не по изобретению, изготовленной с использованием реакционной смеси с 1% масс. воды из расчета на общую массу реакционной смеси (пример 10).

Примеры

Используемые химикаты:

Полиолы

- Caradol® ED56: Полипропиленгликоль с гидроксильным числом 56,0 мг KOH/г.

- Terathane® 650: Политетраметиленгликоль с гидроксильным числом 172,6 мг KOH/г. Полиол дегидратируют путем вакуумной перегонки.

- Terathane® 1000: Политетраметиленгликоль с гидроксильным числом 112,2 мг KOH/г. Полиол дегидратируют путем вакуумной перегонки.

- Terathane® 2000: Политетраметиленгликоль с гидроксильным числом 56,1 мг KOH/г. Полиол дегидратируют путем вакуумной перегонки.

- Daltorez® P708: Продукт реакции с концевыми гидроксильными группами 1,4-бутандиола и адипиновой кислоты с гидроксильным числом 50 мг KOH/г. Полиол дегидратируют путем вакуумной перегонки.

Удлинители цепей

- 1,4-Бутандиол: Гликолевый удлинитель цепей. Дегидратируют путем вакуумной перегонки.

- 1,2-Этиленгликоль: Гликолевый удлинитель цепей. Дегидратируют путем вакуумной перегонки.

- Каприногуанамин (2,4-диамино-6-нонил-1,3,5-триазин). Получен от компании Evonik.

Вспенивающий агент

- Opteon® 1100: гидрофторолефиновый вспенивающий агент с температурой кипения 33°C.

Дистиллированная вода

Изоцианат

- Suprasec® 1306: Смесь 98% масс. 4,4’-дифенилметан-диизоцианата и 2% масс. 2,4’-дифенилметандиизоцианата.

- Форполимер: Форполимер получают с использованием 46,5% масс. Terathane® 2000 и 53,5% масс. Suprasec® 1306.

Катализатор

- Октоат олова(II): 2-Этилгексаноат олова(II), растворенный в диоктиладипате, применяемый в примерах 1-7.

- Октоат олова(II): 2-Этилгексаноат олова(II)

- Coscat® 83: Тринеодеканоат висмута

- Dabco® S: 1,4-диазабицикло[2,2,2]октан

Поверхностно-активные вещества

- Tegostab® B8494: Кремнийсодержащее поверхностно-активное вещество

- Tegostab® B8466: Кремнийсодержащее поверхностно-активное вещество

- Tegostab® B8716: Кремнийсодержащее поверхностно-активное вещество.

Методы испытания

- Напряжение сжатия при деформации 40% (CLD 40) измеряют по стандарту ISO 3386-1 на пластине пены с поверхностью 10 на 10 см и толщиной 5 см, вырезанной из центра пены в форме булочки.

- Прочность на раздвоенный раздир измеряют по стандарту DIN 53356 на пластине пены, вырезанной из центра пены в форме булочки.

- Способность к упругой деформации пен определяют по стандарту ISO 8307 на пластине пены толщиной 5 см, вырезанной из центра пены в форме булочки, в случае пен с кажущейся плотностью ниже чем 100 кг/м3. Способность к упругой деформации пен с кажущейся плотностью выше чем 200 кг/м3 измеряют на пластинах пены толщиной, по меньшей мере, 15 мм.

- Кажущуюся плотность определяют путем деления массы пластины пены на ее объем. Объем пластины пены определяют путем измерения ребер пластины пены с помощью штангенциркуля или линейки.

- Реологию измеряют с использованием ротационного реометра ATA ARES-G2 вместе с температурной системой с пластинами с электрическим нагревом, включающем покрытие для защиты от воздействия окружающей среды и нагретый продувочный газ, для проведения реологических испытаний. В соответствии со стандартом ASTM D4440-08 (2008) используют режим малоамплитудного колебательного сдвига и образцы подвергают равномерной синусоидальной деформации. Амплитуду деформации держат постоянной на уровне 1% по всему температурному диапазону и достаточно небольшой, чтобы ответ материала находился в линейном режиме. Частоту фиксируют на уровне 1 Гц в течение всего эксперимента. Используют конфигурацию геометрии параллельных пластин с диаметром, равным 25 мм. Твердый сформированный заранее диск толщиной приблизительно 1,65 мм из термопластичного или термоотверждаемого полиуретанового полимера помещают между двумя пластинами. Твердые сформированные заранее диски готовят прессованием блока пены между двумя предварительно нагретыми металлическими пластинами.

Пример 1 (по изобретению)

Взвешивают 522,46 г Caradol® ED56, 94,05 г 1,4-бутандиола, 1,91 г Tegostab® B8466, 2,86 г Tegostab® B8716 и 74,71 г Opteon® 1100 в пластиковом стакане объемом один литр и аккуратно перемешивают. К этой смеси добавляют 341,93 г Suprasec® 1306 и 3,0 г раствора катализатора (10% масс.). Полиуретановая рецептура имеет содержание жестких блоков 45,5% и изоцианатный индекс 103,6%. Реакционную смесь интенсивно перемешивают в течение 20 сек и выливают в деревянную форму, где она поднимается свободно. Пену в форме булочки затем подвергают пост-отверждению в течение 65 час в печи, установленной на 120°C.

Пластины пены, вырезанные из центра пены в форме булочки, имеют кажущуюся плотность 84 кг/м3, твердость CLD при сжатии 40%, измеренную по стандарту ISO 3386/1, 11,7 кПа и способность к упругой деформации 25%.

Пример 2 (по изобретению)

Взвешивают 350,0 г Terathane® 650, 42,66 г 1,2-этилен-гликоля, 1,40 г Tegostab® B8466, 2,10 г Tegostab B8716 и 56,38 г Opteon® 1100 в пластиковом стакане на 5 л и аккуратно смешивают. К этой смеси добавляют 319,53 г Suprasec® 1306 и 0,25 г раствора катализатора (20% масс.). Полиуретановая рецептура имеет содержание жестких блоков 50,9% и изоцианатный индекс 104,0%. Реакционную смесь интенсивно перемешивают в течение 10 сек и выливают в деревянную форму, где она поднимается свободно. Пену в форме булочки затем подвергают пост-отверждению в течение 18 час в печи, установленной на 120ºC.

Пластины пены, вырезанные из центра пены в форме булочки, имеют кажущуюся плотность 72 кг/м3, твердость CLD при сжатии 40%, измеренную по стандарту ISO 3386/1, 10,9 кПа и способность к упругой деформации 25%.

Пример 3 (по изобретению)

Нагревают 23,77 г каприногуанамина и 594,22 г Terathane® 2000 в стеклянном сосуде до 110ºC, после чего следует охлаждение до комнатной температуры. Взвешивают 280,85 г этой смеси в пластиковом стакане на 1 л, затем 0,41 г Tegostab® 8494, 54,70 г 1,4-бутандиола и 75,40 г Opteon® 1100. Эту смесь аккуратно смешивают перед добавлением 204,26 г Suprasec® 1306 и 0,08 г чистого октоата олова(II). Полиуретановая рецептура имеет содержание жестких блоков 50,0% и изоцианатный индекс 102,0%. Реакционную смесь интенсивно перемешивают приблизительно 5 сек и выливают в деревянную форму, где она поднимается свободно. Пену в форме булочки затем подвергают пост-отверждению в течение 18 час в печи, установленной на 120ºC.

Пластины пены, вырезанные из центра пены в форме булочки, имеют кажущуюся плотность 38 кг/м3, твердость CLD при сжатии 40%, измеренную по стандарту ISO 3386/1, 11,81 кПа и способность к упругой деформации 25%.

Пример 4 (по изобретению)

Для синтеза форполимера 983,29 г Terathane® 2000 медленно добавляют к 748,47 г Suprasec® 1306 при температуре между 70 и 80ºC в течение 2 час. После хранения в течение ночи при 50ºC титрованное NCO-число составляет 12,02% масс. Для полиольной смеси 9,54 г каприногуанамина и 163,20 г Terathane® 1000 взвешивают в стеклянной бутылке объемом 250 мл и нагревают в печи, установленной на 110ºC, до получения гомогенного внешнего вида. Полиуретановую пену готовят путем взвешивания в пластиковом стакане 54,26 г полиольной смеси, 0,765 г раствора Tegostab® B8494 и 12,7 г Opteon® 1100. Эти химикаты аккуратно смешивают перед добавлением 46,9 г форполимера и 0,25 г раствора катализатора. Реакционную смесь затем смешивают интенсивно приблизительно 7 сек и позволяют свободно подниматься в стакане. Пену в форме булочки затем подвергают пост-отверждению в течение 16 час в печи, установленной на 90ºC.

Полиуретановая рецептура имеет содержание жестких блоков 23,6% масс. и изоцианатный индекс 105,0%.

Пластина пены, вырезанная из центра пены в форме булочки, имеет кажущуюся плотность 78 кг/м3, твердость CLD при сжатии 40%, измеренную по стандарту ISO 3386/1, 7,96 кПа и способность к упругой деформации 72%.

Пример 5 (по изобретению)

В картонном стаканчике на 425 мл взвешивают 55,0 г Daltorez® P708, 10,15 г 1,4-бутандиола, 0,21 г Tegostab® B8466, 0,31 г Tegostab® B8716 и 7,82 г Opteon® 1100 и аккуратно смешивают. Затем добавляют 36,10 г Suprasec® 1306, после чего добавляют 0,15 г раствора катализатора. Реакционную смесь интенсивно перемешивают приблизительно 20 сек и выливают в пластиковый стакан на 1 л, где пена поднимается свободно. Пену в форме булочки затем подвергают пост-отверждению в течение 18 час в печи, установленной на 120ºC.

Полиуретановая рецептура имеет содержание жестких блоков 46% масс. и изоцианатный индекс 103,6%.

Пластина пены, вырезанная из центра пенной булки, имеет кажущуюся плотность 81 кг/м3, твердость CLD при сжатии 40%, измеренную по стандарту ISO 3386/1, 15,51 кПа и способность к упругой деформации 45%.

Пример 6 (по изобретению)

В картонном стаканчике на 425 мл взвешивают 55,00 г Daltorez® P708, 10,15 г 1,4-бутандиола, 0,21 г Tegostab® B8466, 0,31 г Tegostab® B8716 и 7,82 г Opteon® 1100 и аккуратно смешивают. Затем добавляют 36,10 г Suprasec® 1306, после чего добавляют 0,15 г раствора катализатора. Реакционную смесь интенсивно перемешивают приблизительно 20 сек и выливают в пластиковый стакан на 1 л, где пена поднимается свободно. Пену в форме булочки затем подвергают пост-отверждению в течение 18 час в печи, установленной на 120ºC.

Полиуретановая рецептура имеет содержание жестких блоков 46% масс. и изоцианатный индекс 103,5%.

Пластина пены, вырезанная из центра пены в форме булочки, имеет кажущуюся плотность 80,6 кг/м3, твердость CLD при сжатии 40%, измеренную по стандарту ISO 3386/1, 15,5 кПа и способность к упругой деформации 45%.

Пример 7 (по изобретению)

В пластиковом стакане на 1000 мл взвешивают 275,62 г Terathane® 2000, 49,99 г 1,4-бутандиола, 1,00 г Tegostab® B8466, 1,51 г Tegostab® B8716 и 38,20 г Opteon® 1100 и аккуратно смешивают. Затем добавляют 178,84 г Suprasec® 1306, после чего добавляют 0,75 г раствора катализатора. Реакционную смесь интенсивно перемешивают приблизительно 20 сек и выливают в пластиковое ведро на 5 л, где пена поднимается свободно. Пену в форме каравая затем подвергают пост-отверждению в течение 18 час в печи, установленной на 120ºC.

Полиуретановая рецептура имеет содержание жестких блоков 45% масс. и изоцианатный индекс 102%.

Пластина пены, вырезанная из центра пены в форме каравая, имеет кажущуюся плотность 72 кг/м3, твердость CLD при сжатии 40%, измеренную по стандарту ISO 3386/1, 23,85 кПа, способность к упругой деформации 33% и прочность на раздвоенный раздир 1887 Н/м, измеренную по стандарту DIN 53356.

Пример 8 (по изобретению)

Полиольную смесь готовят путем смешения 509,86 г Terathane® 2000, 88,94 г 1,4-бутандиола и 0,7501 г Tegostab® B8466. Раствор катализатора готовят путем объединения 0,5027 г Dabco® S, 4,9850 г Terathane® 2000, 0,4953 г октоата олова(II), 1,0021 г Coscat® 83 и 13,4928 г диоктиладипата. Для приготовления пены 47,95 г полиольной смеси, 2,054 г раствора катализатора и 11,0 г Opteon® 1100 смешивают в картонном стаканчике на 400 мл. Затем в стакан добавляют 52,38 г форполимера, после чего интенсивно перемешивают приблизительно 12 сек. Реакционная смесь не содержит добавленной воды. Реакционную смесь выливают в пластиковый стакан на 1 л, где пена поднимается свободно.

Полиуретановая рецептура пены имеет содержание жестких блоков 34,9% масс. и изоцианатный индекс 100,0%.

Пример 9 (не по изобретению)

Полиольную смесь готовят путем смешения 521,76 г Terathane® 2000, 70,04 г 1,4-бутандиола, 0,8184 г Tegostab® B8466 и 6,752 г дистиллированной воды. Раствор катализатора готовят путем объединения 0,5027 г Dabco® S, 4,9850 г Terathane® 2000, 0,4953 г октаноата олова(II), 1,0021 г Coscat® 83 и 13,4928 г диоктил-адипата. Для приготовления пены 44,41 г полиольной смеси, 1,997 г раствора катализатора и 5,55 г Opteon® 1100 смешивают в картонном стаканчике на 400 мл. Затем в стакан добавляют 55,35 г форполимера, после чего интенсивно перемешивают приблизительно 12 сек. Реакционная смесь содержит 0,5% масс. воды из расчета на общую массу реакционной смеси. Реакционную смесь выливают в пластиковый стакан на 1 л, где пена поднимается свободно.

Полиуретановая рецептура пены имеет содержание жестких блоков 35,2% масс. и изоцианатный индекс 100,3%.

Пример 10 (не по изобретению)

Полиольную смесь готовят путем смешения 535,96 г Terathane® 2000, 48,04 г 1,4-бутандиола, 0,87 г Tegostab® B8466 и 14,44 г дистиллированной воды. Раствор катализатора готовят путем объединения 0,5027 г Dabco® S, 4,9850 г Terathane® 2000, 0,4953 г октаноата олова(II), 1,0021 г Coscat® 83 и 13,4928 г диоктил-адипата. Для приготовления пены 41,48 г полиольной смеси, 2,033 г раствора катализатора и 5,54 г Opteon® 1100 смешивают в картонном стаканчике на 400 мл. Затем в стакан добавляют 58,60 г форполимера, после чего интенсивно перемешивают приблизительно 12 сек. Реакционная смесь содержит 1% масс. воды из расчета на общую массу реакционной смеси. Реакционную смесь выливают в пластиковый стакан на 1 л, где пена поднимается свободно.

Полиуретановая рецептура пены имеет содержание жестких блоков 35,5% масс. и изоцианатный индекс 100,2%.

Фигуры 1-3 показывают зависящие от температуры реологические свойства, кривые G’ и G”, от 60 до 230°C для примера 8, примера 9 и примера 10, соответственно. Фигура 2 и фигура 3, соответствующие пенам, полученным с использованием реакционной смеси с 0,5% масс. воды (пример 9) и 1% масс. воды (пример 10) из расчета на общую массу реакционной смеси, четко показывают типичное поведение химически сшитого полимера, то есть, термоотверждающегося материал, со стабильным плато G’ и G” до 120°C, после чего следует постепенное снижение значений модулей при высоких температурах. Два материала не показывают какое-либо плавление и образцы еще находятся в их твердом состоянии. Действительно, G’ всегда в три или более раз выше чем G” для примера 9 и в семь или более раз выше чем G” для примера 10. Напротив, фигура 1, соответствующая пене, полученной с использованием реакционной смеси без добавленной воды (пример 8), показывает типичное зависящее от температуры поведение несшитого частично кристаллического полимера, то есть, термопластичного материала, с плато эластичности каучука между 60 и 120°C, после которого идет очень резкое снижение как G’, так и G” и повышение отношения G” к G’. Более того, около 210-220°C полимер является настолько вязким, что G” становится выше, чем G’, то есть, в области плавления.

Настоящее изобретение относится к способу in situ получения термопластичной полиуретановой эластичной пены. Способ включает объединение in situ при изоцианатном индексе между 90 и 110 следующих ингредиентов: а) полиизоцианатной композиции, b) изоцианат-активной композиции, с) по меньшей мере одного катализатора получения полиуретанов, d) композиции вспенивающего агента, е) по меньшей мере одного соединения, действующего как поверхностно-активное вещество, f) необязательно других добавок, таких как антипирены, наполнители, пигменты и/или стабилизаторы. Полиизоцианатная композиция содержит по меньшей мере 75 мас.% дифункциональных изоцианатных соединений из расчета на общую массу всех изоцианатных соединений в полиизоцианатной композиции. Изоцианат-активная композиция содержит по меньшей мере 75 мас.% дифункциональных изоцианат-активных соединений в изоцианат-активной композиции. Содержание воды в реакционной смеси составляет меньше чем 0,1 мас.%. Полученная термопластичная полиуретановая эластичная пена имеет преимущественно открытоячеистую структуру с содержанием открытых ячеек ≥50 об.% из расчета на общий объем пены при измерении в соответствии со стандартом ASTM D6226-10 и кажущуюся плотность ниже 200 кг/м3, а также пригодна для термической вторичной переработки и может быть переработана в расплаве по истечении срока службы. 5 н. и 15 з.п. ф-лы, 3 ил., 10 пр.

1. Способ in situ получения термопластичной полиуретановой (ТПУ) эластичной пены, имеющей преимущественно открытоячеистую структуру с содержанием открытых ячеек ≥50 об.% из расчета на общий объем пены и при измерении в соответствии со стандартом ASTM D6226-10 и кажущуюся плотность ниже 200 кг/м3, причем указанный способ включает объединение in situ, при изоцианатном индексе между 90 и 110, по меньшей мере, следующих ингредиентов с формированием реакционной смеси:

a) полиизоцианатной композиции, содержащей по меньшей мере, 75 мас.% дифункциональных изоцианатных соединений из расчета на общую массу всех изоцианатных соединений в полиизоцианатной композиции, и

b) изоцианат-активной композиции, содержащей по меньшей мере 75 мас.% дифункциональных изоцианат-активных соединений из расчета на общую массу всех изоцианат-активных соединений в изоцианат-активной композиции и где указанные дифункциональные изоцианат-активные соединения выбирают из по меньшей мере одного линейного высокомолекулярного дифункционального полиола, имеющего молекулярную массу в интервале 500-20000 г/моль, и по меньшей мере одного низкомолекулярного дифункционального удлинителя цепи, имеющего молекулярную массу <500 г/моль, и

c) по меньшей мере одного катализатора получения полиуретанов, и

d) композиции вспенивающего агента, где по меньшей мере 90 мас.% вспенивающих агентов выбирают из физических вспенивающих агентов и/или нереакционноспособных химических вспенивающих агентов, не имеющих изоцианат-активных групп, и