ТЕХНИЧЕСКАЯ ОБЛАСТЬ

Изобретение относится к водным дисперсиям одностенных и/или двустенных углеродных нанотрубок и их агломератов, обладающим одновременно высокой стабильностью и умеренной вязкостью, к способам их приготовления, к использованию таких дисперсий для приготовления электродных паст, к электродным пастам, к электродам литий-ионных батарей и к способам изготовления электродов литий-ионных батарей.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Дисперсии одностенных и двустенных углеродных нанотрубок могут быть использованы для внесения углеродного наноматериала в различные покрытия и композитные материалы, в том числе - в электродные пасты, используемые для изготовления электродов литий-ионных батарей.

Применение одностенных и/или двустенных углеродных нанотрубок в катодах и в электродах литий-ионных батарей позволяет увеличить ёмкость электродов и батарей в целом, понизить их внутреннее сопротивление, повысить ресурс циклов заряда-разряда электродов литий-ионных батарей, особенно - кремний-содержащих анодов литий-ионных батарей, как учит, например, изобретение [RU 2749904 C1, 18.06.2021, МПК: С01B32/158, H01M4/02, H01M4/04, H01M4/13].

Одностенные и двустенные углеродные нанотрубки склонны к объединению в пучки и агломераты более сложной геометрии. Агломерация углеродных нанотрубок в длинные и толстые пучки в ряде применений является желательной, в том числе, например, для обеспечения высокой электропроводности электрода, однако приводит к увеличению скорости седиментации диспергированных агломератов углеродных нанотрубок, то есть к снижению стабильности дисперсий и/или электродной пасты. Снижение стабильности дисперсии сокращает время хранения дисперсии, приводит к ограничениям в возможных логистических и технологических схемах, повышает риск неоднородности последующего смешения с материалом электродной пасты и - как результат - брака при производстве литий-ионной батареи. Еще в большей степени с этими рисками сопряжено снижение стабильности электродной пасты, содержащей одностенные и/или двустенные углеродные нанотрубки и их агломераты.

В современном уровне техники известны способы повышения стабильности дисперсий путем предотвращения агломерации диспергированных частиц, например, углеродных нанотрубок, с применением диспергирующих агентов и поверхностно-активных веществ. Для одностенных углеродных нанотрубок известно, например, что, например, хлорсульфоновая кислота полностью сдвигает равновесие процесса агломерации в сторону индивидуальных нанотрубок [A.N.G. Parra-Vasquez, N. Behabtu, M.J. Green, C.L. Pint, C.C. Young, J. Schmidt, E. Kesselman, A. Goyal, P.M. Ajayan, Y. Cohen, Y. Talmon, R.H. Hauge, M. Pasquali “Spontaneous Dissolution of Ultralong Single- and Multiwalled Carbon Nanotubes” ACS Nano 2010 4 (7), 3969-3978]. Этот подход, однако, имеет недостаток, что в дисперсии уменьшается или полностью исключается присутствие длинных пучков углеродных нанотрубок, присутствие которых в некоторых применениях даёт преимущества, снижая порог электрической перколяции и повышая электропроводность полученного с использованием такой дисперсии покрытия или композиционного материала, например электрода литий-ионной батареи.

С другой стороны, дисперсии одностенных или двустенных углеродных нанотрубок характеризуются высокой вязкостью, которая увеличивается с ростом концентрации нанотрубок и их пучков, а также соотношения их длины к толщине [A.N.G. Parra-Vasquez, J.G. Duque, M.J. Green, M. Pasquali, “Assessment of length and bundle distribution of dilute single-walled carbon nanotubes by viscosity measurements.” AIChE J., 60 (2014) 1499-1508]. Дополнительная агломерация пучков углеродных нанотрубок в агломераты сложной формы, приводят к очень высокой вязкости дисперсии, что создает технологические трудности в дальнейшем использовании дисперсии, например для нанесения покрытий или перекачки по технологическим линиям в производственном процессе.

В то же время высокая вязкость дисперсии понижает подвижность углеродных нанотрубок и их пучков, а также скорость седиментации агломератов и повышает, таким образом, стабильность дисперсии и, наоборот, в дисперсиях с низкой вязкостью подвижность и скорость седиментации агломератов выше. Таким образом, в выборе дисперсий углеродных нанотрубок приходится искать компромисс между высокой стабильностью дисперсии и её низкой вязкостью.

В связи с этим существует техническая проблема получения дисперсии, в которой высокая стабильность дисперсии и возможность её длительного хранения без расслоения и изменения свойств сочеталась бы с низкой вязкостью, необходимой для использования дисперсии, в том числе в процессах получения электродной пасты для литий-ионных батарей. Аналогичная техническая проблема существует в отношении электродной пасты, содержащей одностенные и/или двустенные углеродные нанотрубки: необходимо обеспечить её высокую вязкость при хранении до использования (нанесения на токоприемник электрода), высокую вязкость после нанесения на токоприемник без растекания для обеспечения качества края слоя активного материала электрода и одновременно низкую вязкость электродной пасты в условиях технологического процесса её нанесения на токоприемник.

Существуют решения, в которых получают гели с очень высокой вязкостью, содержащие углеродные нанотрубки в диспергированном состоянии. В заявке на изобретение [WO 2006112162 A1; NISSHINBO IND INC, MASUDA GEN, KATO YASUHARU, 26.10.2006; МПК: C08L75/04, C08K3/04, C09K3/16, C01B32/159, B82Y30/00, H01B1/12] предлагают гель, содержащий диспергированные углеродные нанотрубки, на основе ионной жидкости, например, полученной реакцией нейтрализации бензойной кислоты или её производных и основания. Такой гель, содержащий углеродные нанотрубки, обеспечивает возможность неограниченно долгого хранения без агломерации нанотрубок и седиментации их агломератов. Однако использование в качестве дисперсионной среды ионной жидкости накладывает значительные ограничения на области применения дисперсии. В подавляющем числе применений, в том числе для приготовления электродных паст, такой гель не может быть использован непосредственно и перед использованием потребуется получение из него дисперсии на основе водного и/или органического растворителя, преимущественно содержащего электронейтральные молекулы. Стабильность такой дисперсии уже не будет обеспечена стабильностью исходного геля, также как не будет обеспечена и стабильность электродной пасты. Кроме того, для многих применений, в том числе для использования в процессах приготовления электродных паст и изготовления электродов литий-ионных батарей, исходные компоненты ионной жидкости могут быть нежелательны даже после разбавления и диспергирования в растворителе.

Известны решения, в которых выбирают такой состав дисперсии, при котором вязкость дисперсии и/или её комплексный модуль находятся в узком диапазоне, представляющем собой компромисс между высокой вязкостью, необходимой для сохранения высокого качества дисперсии углеродных нанотрубок, и низкой вязкостью, желательной для технологичности перекачки и переработки этой дисперсии в конечный продукт. Например, патент [EP 3333946; LG CHEM, LTD., 17.03.2021; МПК: H01M4/62, H01M4/13, H01M10/0525, H01M4/139, H01M4/04, H01M4/02] заявляет дисперсию пучков углеродных нанотрубок в дисперсионной среде, содержащую также гидрированный бутадиен-нитрильный каучук с содержанием звеньев, полученных гидрированием сопряженного диена, от 1 до 15 масс. %, дополнительно характеризующуюся комплексным модулем упругости при частоте 1 Гц от 20 до 500 Па. Комплексный модуль упругости при частоте 1 Гц используется авторами цитируемого патента как некоторая общая реологическая характеристика жидкости: при низкой величине комплексного модуля упругости вязкость жидкости слишком мала, при высокой величине комплексного модуля упругости вязкость жидкости слишком высока и дальнейший производственный процесс (формирования электродов) перестает быть технологичным. Как описано в цитируемом патенте, вязкость дисперсии с заявленным выше комплексным модулем упругости составляет от 2 до 20 Па·с при скорости сдвига 1/(6,3 с). Цитируемое изобретение не ставит задачи обеспечения высокой стабильности дисперсии, однако ограничение вязкости ниже 20 Па·с является недостаточной для того, чтобы дисперсия оставалась стабильной длительное время, что является недостатком, препятствующим эффективной организации производственного процесса, включая эффективное хранение и транспортировку дисперсии.

Известно решение, описанное в патенте [JP 6860740; TOYO INK MFG CO, 21.04.2021; МПК: H01M4/13, H01M4/62, H01M10/05], в котором предлагается ограничить вязкость дисперсии и/или её комплексный модуль G* = (G’2 + G”2)½ и одновременно ограничить значение фазового угла, то есть арктангенса отношения модуля потерь, G”, и модуля накопления, G’, измеряемых при приложении осциллирующей с частотой 1 Гц сдвиговой деформации. В этом изобретении заявляются дисперсии, содержащие углеродные нанотрубки, карбоксиметилцеллюлозу или её соль и воду, при этом карбоксиметилцеллюлоза или её соль имеет средневзвешенную по массе молекулярную массу от 10000 до 100000 и степень этерификации от 0,5 до 0,9, и произведение (X x Y) комплексного модуля упругости X (Па) и фазового угла Y (°) дисперсии более или равно 100 и менее или равно 1500. То есть суспензия по данному изобретению должна соответствовать условию (1), в котором G” - это модуль потерь, а G’ - модуля накопления, измеренные при приложении осциллирующей с частотой 1 Гц сдвиговой деформации.

100 Па·° ≤ (G’2 + G”2)½ .arctg(G”/G’) ≤ 1500 Па·° (1)

Простой математический анализ условия (1) показывает, что оно не накладывает ограничений на модуль накопления G’, определяющий упругие свойства дисперсии. Ограничиваемая в изобретении величина монотонно зависит от модуля потерь, G”. Условие (1) ограничивает модуль потерь, определяющий вязкие свойства дисперсии, G” < 26,18 Па при больших значениях G’ → ∞, а при ограниченных значениях модуля накопления он должен быть еще меньше. Одновременно, условие (1) ограничивает фазовый угол, который для выполнения этого условия при весьма умеренных значениях комплексного модуля упругости от 200 до 500 Па, должен быть меньше 3 - 7,5 градусов. Такие значения фазового угла характерны для жестких гелей. Таким образом, изобретение [JP 6860740] предлагает использовать жесткие гели низковязких дисперсий. Недостатки такого решения вполне очевидны - разрушение такого геля происходит с образованием крупных агломератов размером несколько десятков микрометров, которые не могут быть разрушены далее из-за низкой вязкости дисперсии и, следовательно, малых сдвиговых напряжений. В связи с этим при смешении дисперсии с активным компонентом электродной пасты трудно достичь однородности пасты, её реологические свойства оказываются не оптимальными, например, вязкость пасты может быть слишком низкой для обеспечения её стабильности. Другим вариантом изобретения, описанного в [JP 6860740], является дисперсия, которая дополнительно к вышеуказанному ограничению, характеризуется значением фазового угла более 15 градусов, но комплексным модулем упругости меньшим, чем 50 Па, что означает весьма низкую вязкость дисперсии и, следовательно, низкую её стабильность.

Данное изобретение является наиболее близким к настоящему изобретению и выбрано за Прототип.

ТЕХНИЧЕСКАЯ ЗАДАЧА

Таким образом, существует техническая проблема получения водной дисперсии одностенных и/или двустенных углеродных нанотрубок, обладающей высокой стабильностью при хранении и транспортировке и одновременно низкой вязкостью в условиях различных технологических процессов её использования, в том числе - в процессе приготовления электродной пасты и затем электрода литий-ионной батареи. Аналогичная техническая проблема существует в отношении электродной пасты, содержащей одностенные и/или двустенные углеродные нанотрубки: необходимо обеспечить её высокую вязкость при хранении до использования (нанесения на токоприемник электрода), высокую вязкость после нанесения на токоприемник без растекания для обеспечения качества края слоя активного материала электрода и одновременно низкую вязкость электродной пасты в условиях технологического процесса её нанесения на токоприемник. В итоге существует проблема изготовления электрода литий-ионной батареи, обладающего высоким качеством, которое проявляется в высокой удельной ёмкости и стабильности работы в последовательных циклах заряда-разряда. Известные решения, в том числе изобретение [JP 6860740], выбранное за прототип, не позволяют решить данную техническую проблему.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Для решения технической проблемы необходимо, чтобы динамическая вязкость дисперсии в спокойном состоянии при хранении была высокой, более 20 Па·с при скорости сдвига равной или менее 1/6,3 с-1, что обеспечивает возможность длительного хранения и/или транспортировки дисперсии без агломерации и/или седиментации углеродных нанотрубок, а динамическая вязкость дисперсии в технологическом потоке оказывается значительно ниже: менее 2 Па·с при скорости сдвига равной или более 18,6 с-1, то есть достаточно малой для проведения технологического процесса, в котором используется данная дисперсия, в том числе - для технологического процесса приготовления электродной пасты. Здесь и далее при описании сущности изобретения и в примерах его использования под термином «вязкость» понимается динамическая вязкость при температуре 25 °C. Условия хранения и использования дисперсии могут характеризоваться другой температурой, что не отрицает те преимущества, которые имеет предлагаемая изобретением дисперсия. Важно отметить, что указанные здесь и используемые далее значения характерных скоростей сдвига при хранении и транспортировке (< 1/6,3 с-1) и скоростей сдвига при технологическом процессе (> 18,6 с-1) не являются абсолютными и условно приняты для того, чтобы обеспечить возможность количественного описания вязкостей дисперсий. Для некоторых условий транспортировки скорости сдвига могут превысить 1/6,3 с-1, а для некоторых технологических процессов с использованием дисперсии скорости сдвига могут оказаться ниже 18,6 с-1, что не отрицает те преимущества, которые имеет предлагаемая изобретением дисперсия.

Исследования, проведенные авторами настоящего изобретения, показали, что возможно получение дисперсий одностенных и/или двустенных углеродных нанотрубок и их агломератов, являющихся неидеальными псевдопластичными жидкостями и подчиняющихся известному для некоторых неидеальных жидкостей степенному закону Оствальда-де Ваале [W. Ostwald, “Ueber die rechnerische Darstellung des Strukturgebietes der Viskosität”. Kolloid-Zeitschrift 47 (1929) 176-187]

В соответствии с этим законом их вязкость зависит от скорости сдвига в потоке жидкости и тем меньше, чем скорость сдвига больше. Псевдопластичные жидкости характеризуются значениями n < 1. Чем ниже значение показателя поведения жидкости, n, тем сильнее зависит от скорости сдвига вязкость псевдопластичной жидкости. Дальнейшие исследования показали, что значение показателя поведения жидкости можно значительно понизить, внеся в состав дисперсии одностенных и/или двустенных углеродных нанотрубок гелирующий агент (гелатор, гелеобразователь) таким образом, чтобы в дисперсии образовались частицы (области) геля, образованные молекулами этого гелеобразователя, соединенные между собой одностенными и/или двустенными углеродными нанотрубками или агломератами, содержащими углеродные нанотрубки. Такое одновременное внесение гелеобразователя и одностенных и/или двустенных углеродных нанотрубок позволяет добиться синергетического эффекта, выражающегося в снижении показателя поведения жидкости, n, (то есть в большем отличии дисперсии от идеальной ньютоновской жидкости), относительно показателей поведения жидкости для соответствующих (сопоставимых по концентрации) дисперсий углеродных нанотрубок в растворителе и гелеобразователя в растворителе.

Синергетический эффект является следствием присутствия в дисперсии частиц геля, образованных агломератами молекул гелеобразователя, физически связанных в сеть слабого геля (в некоторых публикациях слабый гель называют структурированной жидкостью) одностенными и/или двустенными углеродными нанотрубками. Полученная сеть обеспечивает очень высокую вязкость дисперсии при малых сдвиговых нагрузках, однако межмолекулярные связи между углеродными нанотрубками и молекулами гелеобразователя настолько слабы, что увеличение сдвиговой нагрузки разрушает их и приводит к снижению вязкости. Полученная система может быть охарактеризована как многокомпонентный (двухкомпонентный) супрамолекулярный гель (см. обзорную работу [E.R. Draper and D.J. Adams, How should multicomponent supramolecular gels be characterised? Chem. Soc. Rev., 2018, 47, 3395; doi: 10.1039/c7cs00804j]) с одним сильным гелеобразователем и одним слабым гелеобразователем, в качестве последнего выступают одностенные или двустенные углеродные нанотрубки.

Для того, чтобы обсуждаемый синергетический эффект проявлялся, недостаточно одновременного присутствия в суспензии одностенных и/или двустенных углеродных нанотрубок и гелеобразователя. Если при смешивании и диспергировании нанотрубок и гелеобразователя в воде, гелеобразователь и нанотрубки образуют только сеть геля из совместных агломератов (co-assembling gel) или, наоборот, если гелеобразователь и нанотрубки образуют две независимые взаимопроникающие сети геля, то в обоих этих случаях получившийся гель не будет обладать обсуждаемой особенностью, а по своим свойствам будет близок к описываемому в изобретении Прототипу. Однако, если при смешивании и диспергировании нанотрубок и гелеобразователя в воде обеспечить условия, в которых образуются частицы (области) геля гелеобразователя в растворителе, а одностенные и/или двустенные углеродные нанотрубки связывают области геля, содержащего только или преимущественно гелеобразователь, в единую сеть двухкомпонентного геля, то полученная дисперсия обладает обсуждаемой выше резкой зависимостью вязкости от скорости сдвига, характеризуемой очень низкими значениями показателя поведения жидкости.

Определение структуры геля: состоит ли он из только из совместных агломератов (co-assembling gel) или содержит области однокомпонентного геля гелеобразователя, соединенные углеродными нанотрубками (или агломератами, содержащими углеродные нанотрубки) (self-sorting gel), - это задача, требующая специальных и нестандартных методов исследования, таких как криогенная просвечивающая электронная микроскопия и ЯМР микротомография. С другой стороны, структуру геля можно охарактеризовать его реологическими свойствами - зависимостью вязкости от скорости сдвига или зависимостью комплексного модуля G* и его компонентов G’ и G” от величины деформации сдвига.

Настоящим изобретением предлагается дисперсия, содержащая воду, гелеобразователь и одностенные и/или двустенные углеродные нанотрубки, отличающаяся тем, что содержание одностенных и/или двустенных углеродных нанотрубок составляет от 0,3 до 2 масс. % и массовое отношение одностенных и/или двустенных углеродных нанотрубок к гелеобразователю не меньше 0,05 и не больше 10, при этом в дисперсии присутствуют частицы геля, образованные агломератами молекул гелеобразователя, физически связанные в сеть слабого геля одностенными и/или двустенными углеродными нанотрубками.

Настоящим изобретением предлагается также дисперсия, содержащая воду, гелеобразователь и одностенные и/или двустенные углеродные нанотрубки, отличающаяся тем, что содержание одностенных и/или двустенных углеродных нанотрубок составляет от 0,3 до 2 масс. % и массовое отношение одностенных и/или двустенных углеродных нанотрубок к гелеобразователю не меньше 0,05 и не больше 10, при этом она является псевдопластичной жидкостью с показателем поведения жидкости, n, не более 0,37, и коэффициентом густоты потока, K, не менее 3,2 Па·сn.

Дисперсия такого состава, структуры или обладающая такими реологическими свойствами имеет преимущество очень высокой динамической вязкости дисперсии при малых сдвиговых нагрузках (например, менее 1/6,3 с-1) и низкой динамической вязкости при сдвиговых нагрузках, характерных для технологического процесса (например, более 18,6 с-1) за счет синергетического влияния на вязкость одностенных и/или двустенных углеродных нанотрубок и гелеобразователя.

Под гелеобразователем понимается вещество, полимерные цепи которого способны образовывать поперечно сшитую силами межмолекулярного взаимодействия (силами Ван-дер-Ваальса, водородными связями или другими) сетку. Это приводит к высокой вязкости дисперсии в невозмущенном состоянии, однако в условиях высоких скоростей сдвига вязкость дисперсии с гелеобразователем значительно понижается. В качестве гелеобразователя могут быть использованы полимеры, способные вступать в межмолекулярное взаимодействие. В качестве гелеобразователя могут быть использованы, например, карбоксиметилцеллюлоза и/или её соль, поливинилпирролидон, поливинилиденфторид, гидрированный бутадиен-нитрильный каучук, полиакриловая кислота и/или её соль или смесь этих веществ, не ограничиваясь приведенными примерами. В водных дисперсиях, являющихся предметом настоящего изобретения, наиболее предпочтительным является использование в качестве гелеобразователя одного из ряда: Nа-соль карбоксиметилцеллюлозы, Li-соль карбоксиметилцеллюлозы, Na-соль полиакриловой кислоты, или Li-соль полиакриловой кислоты или поливинилпирролидон. В некоторых случаях предпочтительно, чтобы в дисперсии наряду с одностенными и/или двустенными углеродными нанотрубками присутствовали два или более различных гелеобразователя.

Присутствие гелеобразователя в дисперсии приводит к повышению коэффициента густоты потока, К, и понижению показателя поведения жидкости, n. Присутствие одностенных и/или двустенных углеродных нанотрубок и/или их агломератов в дисперсии также приводит к повышению коэффициента густоты потока, К, и понижению показателя поведения жидкости, n. Одновременное присутствие гелеобразователя и одностенных и/или двустенных углеродных нанотрубок и/или их агломератов в дисперсии таким образом, что в дисперсии присутствуют частицы геля, образованные агломератами молекул гелеобразователя, физически связанные в сеть слабого геля одностенными и/или двустенными углеродными нанотрубками, приводит к синергетическому эффекту, выражающемуся в значительном снижении показателя поведения жидкости, n (то есть в большем отличии дисперсии от идеальной ньютоновской жидкости) относительно показателей поведения жидкости для соответствующих дисперсий углеродных нанотрубок в растворителе и гелеобразователя в растворителе, а также в повышении значения модуля потерь, G”, и повышении фазового угла, d = arctan(G”/G’), при осциллирующей сдвиговой нагрузке.

Предпочтительно, чтобы массовое отношение одностенных и/или двустенных углеродных нанотрубок к гелеобразователю в дисперсии было не меньше 0,1 и не больше 5. Наиболее предпочтительно, чтобы массовое отношение одностенных и/или двустенных углеродных нанотрубок к гелеобразователю в дисперсии было не меньше 0,33 и не больше 3. Однако синергетический эффект, приводящий к достижению технического результата, может быть достигнут и при массовом отношении одностенных и/или двустенных углеродных нанотрубок к гелеобразователю в дисперсии в диапазоне от 0,05 до 0,33. Для некоторых применений наиболее предпочтительным является массовое отношение одностенных и/или двустенных углеродных нанотрубок к гелеобразователю в дисперсии было не меньше 0,5 и не больше 2. Синергетический эффект, приводящий к достижению технического результата может быть достигнут и при массовом отношении одностенных и/или двустенных углеродных нанотрубок к гелеобразователю в дисперсии в диапазоне от 2 до 10.

Присутствие в составе дисперсии именно одностенных и/или двустенных (а не многостенных) углеродных нанотрубок является необходимым условием достижения технического результата. Известно, что одностенные углеродные нанотрубки отличаются малым диаметром, который у стабильных одностенных углеродных нанотрубок составляет менее 4 нм, например, 1,5 нм, и при этом большой длиной, которая может превышать 5 мкм. Таким образом у одностенных углеродных нанотрубок очень велико отношение их длины к диаметру, которое может превышать 3000. Также известно, что для двустенных углеродных нанотрубок внешний диаметр не превышает 6 нм, например он может составлять 2,8 нм, и при этом их длина также может превышать 5 мкм. Столь высокое соотношение длины к диаметру обусловливает значительное влияние одностенных углеродных нанотрубок на реологию дисперсии, которое в совокупности с синергетическим эффектом, обусловленным одновременным присутствием гелеобразователя обеспечивает заявленный технический результат. Объединение одностенных и/или двустенных углеродных нанотрубок в агломераты может сопровождаться образованием агломерата с соотношением длины к диаметру как несколько меньшим, так и большим, чем у индивидуальных нанотрубок в его составе. Предпочтительно, чтобы агломераты одностенных и/или двустенных углеродных нанотрубок содержали пучки одностенных и/или двустенных углеродных нанотрубок с соотношением длина:диаметр более 100, более предпочтительно, чтобы соотношением длина:диаметр одностенных и/или двустенных углеродных нанотрубок было более 500, наиболее предпочтительно, чтобы соотношением длина:диаметр одностенных и/или двустенных углеродных нанотрубок было более 1000.

Содержание одностенных и/или двустенных углеродных нанотрубок в дисперсии, при котором возможно достижение технического результата, составляет от 0,3 до 2 масс. %. Предпочтительное содержание одностенных и/или двустенных углеродных нанотрубок в дисперсии определяется используемым технологическим оборудованием и особенностями логистики. Предпочтительно, чтобы содержание одностенных и/или двустенных углеродных нанотрубок составляло от 0,3 до 1,4 масс. %. Для некоторых применений предпочтительно, чтобы содержание одностенных и/или двустенных углеродных нанотрубок составляло от 0,3 до 0,6 масс. %, наиболее предпочтительно для этих применений содержание от 0,35 до 0,45 масс. %. Для некоторых других применений предпочтительно, чтобы содержание одностенных и/или двустенных углеродных нанотрубок в дисперсии составляло от 0,6 до 1,2 масс. %, наиболее предпочтительно для этих применений содержание от 0,7 до 1 масс. %.

Способность одностенных и/или двустенных углеродных нанотрубок взаимодействовать друг с другом силами Ван-дер-Ваальса (p-p взаимодействие) и объединяться в агломераты (пучки) также очень важна для достижения технического результата. Присутствие дефектов в составе одностенных и/или двустенных углеродных нанотрубок снижает эту способность. Поэтому желательно, чтобы одностенные и/или двустенные углеродные нанотрубки содержали как можно меньшее количество дефектов. Количественным показателем, характеризующим содержание дефектов в структуре одностенных и/или двустенных углеродных нанотрубок, является соотношение интенсивностей линий G и D в спектре комбинационного рассеяния света - чем больше это соотношение, тем меньше дефектов содержат углеродные нанотрубки. Предпочтительно, чтобы соотношение интенсивностей линий G и D в спектре комбинационного рассеяния света с длиной волны 532 нм составляло не менее 10, более предпочтительно, чтобы соотношение интенсивностей линий G и D в спектре комбинационного рассеяния света с длиной волны 532 нм составляло не менее 40, еще более предпочтительно, чтобы соотношение интенсивностей линий G и D в спектре комбинационного рассеяния света с длиной волны 532 нм составляло не менее 60 и наиболее предпочтительно, чтобы оно было не менее 80.

Кроме одностенных и/или двустенных углеродных нанотрубок дисперсия в своем составе может содержать примеси других аллотропов углерода, в том числе аморфного углерода и/или графита и/или многостенных углеродных нанотрубок, не ограничиваясь приведенными примерами. Влияние этих примесей на реологию дисперсии незначительно и поэтому присутствие этих примесей не сказывается на техническом результате.

Дисперсия одностенных и/или двустенных углеродных нанотрубок и/или их агломератов может содержать примеси металлов 8-11 групп Периодической системы химических элементов или карбида металла, использованного в качестве катализатора при получении углеродных нанотрубок, например, железа или кобальта или других металлов, биметаллических частиц или их сплавов, присутствие которых обусловлено методом получения этих углеродных нанотрубок. Для некоторых применений, в том числе для использования в приготовлении электродной пасты и дальнейшем изготовлении электрода, является желательным, чтобы содержание примесей металлов 8-11 групп Периодической системы химических элементов в одностенных и/или двустенных углеродных нанотрубках и/или их агломератах составляло менее 1 масс. %. Для некоторых применений более предпочтительно, чтобы содержание примесей металлов 8-11 групп Периодической системы химических элементов в одностенных и/или двустенных углеродных нанотрубках и/или их агломератах составляло менее 0,1 масс. %. Для других применений, напротив, нет причин столь жестко ограничивать содержание примесей металлов 8-11 групп Периодической системы химических элементов и их содержание в одностенных и/или двустенных углеродных нанотрубках и/или их агломератах может составлять, например, до 15 масс. %.

Для максимального проявления синергетического эффекта достижения минимальных значений показателя поведения жидкости, n, оказалось предпочтительно, чтобы поверхность одностенных и/или двустенных углеродных нанотрубок содержала функциональные группы, например кислород-содержащие группы (наиболее предпочтительно, чтобы поверхность содержала карбоксильные и/или карбонильные и/или гидроксильные группы) или хлор-содержащие группы, не ограничиваясь приведенными примерами. В этом случае взаимодействие между углеродными нанотрубками и молекулами гелеобразователя оказывается сильнее, а синергетический эффект гелеобразователя и нанотрубок на понижение показателя поведения жидкости наиболее выражен. Функциональные группы могут быть получены на поверхности углеродных нанотрубок различными известными из современного уровня техники методами. Например, карбоксильные функциональные группы могут быть получены на поверхности углеродных нанотрубок термообработкой в растворе азотной кислоты, а хлор-содержащие функциональные группы - одним из способов, описанных в изобретении [RU2717516C2; MCD TECH, 23-03-2020; МПК: C01B32/174, B82B3/00, B82B1/00], не ограничиваясь приведенными примерами. Способы функционализации, то есть способы создания функциональных групп на поверхности углеродных нанотрубок, не являются предметом настоящего изобретения. Предпочтительно, чтобы содержание функциональных групп на поверхности одностенных и/или двустенных углеродных нанотрубок составляло не менее 0,1 масс. %, наиболее предпочтительно, чтобы содержание хлора на поверхности одностенных и/или двустенных углеродных нанотрубок составляло не менее 0,1 масс. %. Технический результат может быть достигнут и при использовании одностенных и/или двустенных углеродных нанотрубок, поверхность которых функционализирована не менее, чем 0,1 масс. % карбонильными и/или гидроксильными и/или карбоксильными группами. Однако технический результат может быть достигнут и при использовании одностенных и/или двустенных углеродных углеродных нанотрубок, не содержащих на поверхности функциональных групп, например, специально прогретых в инертной атмосфере для удаления возможно присутствовавших на поверхности функциональных групп.

Дисперсии, содержащие воду, гелеобразователь и одностенные и/или двустенные углеродные нанотрубки, являются псевдопластичными и за счет синергетического взаимодействия одностенных и/или двустенных углеродных нанотрубок и гелеобразователя в составе дисперсии, они характеризуются очень сильной зависимостью вязкости дисперсии от скорости сдвига в потоке. Это позволяет решить техническую проблему для большой части применений, в которой необходимо обеспечить с одной стороны высокую вязкость невозмущенной дисперсии (при её хранении и/или транспортировке) и, с другой стороны, требуемую вязкость в конкретных условиях использования дисперсии - при течении дисперсии по трубе или при распылении дисперсии через форсунку или в других вариантах использования, характеризующихся заданной скоростью сдвига в потоке. Для решения проблемы предпочтительно, чтобы значение показателя поведения жидкости, n, было достаточно мало: не более 0,37, а коэффициент густоты потока, K, составлял не менее 3,2 Па·сn. Более предпочтительно, чтобы значение показателя поведения жидкости, n, было не более 0,30, наиболее предпочтительно, чтобы значение показателя поведения жидкости, n, было не более 0,2.

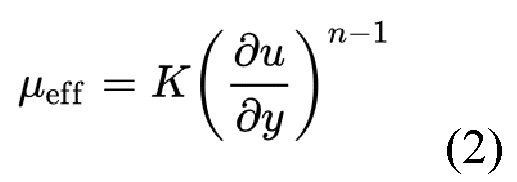

Под показателем поведения жидкости, n, и коэффициентом густоты потока K понимаются параметры зависимости вязкости дисперсии, meff, от скорости сдвига, g, описываемые степенным уравнением Оствальда-де Ваале (2). Важно отметить, что зависимость вязкости дисперсии от скорости сдвига необязательно должна в точности следовать степенному закону Оствальда-де Ваале. В случае, если поведение вязкости дисперсии от скорости сдвига отличается от степенного закона, за показатель поведения жидкости, n, и коэффициент густоты потока, К, принимаются параметры, соответствующие наилучшей линейной аппроксимации на графике зависимости логарифма вязкости от логарифма скорости сдвига, проведенной, например, по критерию наименьших квадратов.

Предпочтительно, чтобы показатель поведения жидкости, n, и коэффициент густоты потока, К удовлетворяли условию n < 1,25.lg(K/(Па·сn)) - 0,628. В этом случае вязкость дисперсии в спокойном состоянии при хранении остается высокой, более 20 Па·с при скорости сдвига равной или менее 1/6,3 с-1, что обеспечивает возможность длительного хранения и/или транспортировки дисперсии без агломерации и/или седиментации углеродных нанотрубок и их агломератов.

Предпочтительно, чтобы показатель поведения жидкости, n, и коэффициент густоты потока, К, удовлетворяли условию n < 1,24 - 0,787.lg(K/(Па·сn)). В этом случае вязкость дисперсии в потоке оказывается ниже 2 Па·с при скорости сдвига равной или более 18,6 с-1 и, следовательно, достаточно малой для проведения технологического процесса, в котором используется данная дисперсия, в том числе для приготовления электродной пасты.

Предпочтительно, чтобы дисперсия характеризовалась модулем потерь не менее 27 Па при приложении осциллирующей сдвиговой деформации с частотой 1 Гц и относительной амплитудой сдвиговой деформации 1 %. Модуль потерь, G”, можно определить при помощи ротационного реометра с ячейкой плоскость-конус или с ячейкой плоскость-плоскость. При использовании ячейки плоскость-плоскость для корректного измерения значения модуля потерь важно, чтобы зазор между плоскостями составлял не меньше 500 мкм, так как длина пучков одностенных углеродных нанотрубок может составлять несколько десятков мкм. При установлении меньшего зазора могут стать значительными пристеночные эффекты и полученные значения могут оказаться ошибочными.

Настоящим изобретением предлагается способ приготовления дисперсии, содержащей воду, гелеобразователь и от 0,3 до 2 масс. % одностенных и/или двустенных углеродных нанотрубок при массовом отношении одностенных и/или двустенных углеродных нанотрубок к гелеобразователю не меньше 0,05 и не больше 10, отличающийся тем, что он включает в себя последовательность чередующихся между собой не менее трех стадий диспергирования (Д) и не менее двух стадий покоя (П), где любая из стадий диспергирования (Д) представляет собой либо стадию механической обработки дисперсии при скорости сдвига не менее 10000 с-1 при удельной вложенной энергии не менее 10 Вт·ч/кг или стадию ультразвуковой обработки при частоте не менее 20 кГц при удельной вложенной энергии не менее 1 Вт·ч/кг, а стадия покоя (П) представляет собой выдерживание дисперсии между двумя последовательными стадиями диспергирования (Д) в условиях со скоростью сдвига менее 10 с-1 в течение не менее 1 минуты.

Предлагаемый способ приготовления дисперсии позволяет с одной стороны диспергировать одностенные углеродные нанотрубки за счет высоких скоростей сдвига на стадиях (Д), а с другой стороны сформировать сегрегированную структуру двухкомпонентного геля, содержащего области геля, содержащего преимущественно гелеобразователь, связанного в единую сеть одностенными и/или двустенными углеродными нанотрубками или агломератами, содержащими одностенные и/или двустенные углеродные нанотрубки, во время стадий покоя (П). Необходимо отметить, что такой способ приготовления позволяет достичь лучшего диспергирования и распределения одностенных и/или двустенных углеродных нанотрубок. В связи с тем, что получаемая дисперсия является псевдопластичной в ходе механической или ультразвуковой обработки дисперсии возможно образование локальных зон с низкой вязкостью в областях с высокой скоростью сдвига и локальных зон с высокой вязкостью в областях с низкой скоростью сдвига и низкой интенсивностью или практически отсутствием массопереноса между этими зонами. В связи с этим в предлагаемом способе для достижения технического результата необходимо более чем двукратное повторение стадий механической или ультразвуковой обработки, а между периодически повторяющимися стадиями механической или ультразвуковой обработки дисперсия находилась в покое, либо в условиях относительно низких скоростей сдвига менее 10 с-1 в течение интервала времени не менее 1 минуты.

Механическую обработку можно осуществлять при использовании различных аппаратов для диспергирования или смешения, обеспечивающих требуемую скорость сдвига в потоке дисперсии, включая, например, диспергаторы и гомогенизаторы типа ротор-статор (диссольверы), коллоидные мельницы, бисерные мельницы, планетарные мельницы, гомогенизаторы высокого давления (high-pressure homogenizer, HPH), роторно-пульсационные аппараты (РПА). В некоторых применениях оказывается достаточно и предпочтительно, чтобы механическую активацию проводили с использованием дискового диссольвера, то есть мешалки вертикального типа с дисковым импеллером, предпочтительно - с зубчатым дисковым импеллером (фрезой). В случае использования бисерной мельницы или гомогенизаторов высокого давления, предусматривающих прохождения потока дисперсии через зону с очень высокой скоростью сдвига, осуществление стадии диспергирования (Д) подразумевает прокачку всего объема дисперсии через мельницу или гомогенизатор. При этом стадия покоя (П) подразумевает нахождение диспергируемой смеси, содержащей растворитель, HNBR и одностенные и/или двустенные углеродные нанотрубки между циклами диспергирования в ёмкости, где она подвергается лишь медленному перемешиванию со скоростью сдвига менее 10 с-1.

Выбор оборудования для осуществления механической или ультразвуковой обработки, удельная мощность, длительность обработки на каждой стадии, определяется имеющимся в наличии оборудованием, составом дисперсии: выбранным растворителем, концентрацией углеродных нанотрубок, концентрацией и маркой выбранного HNBR, присутствием других наполнителей и добавок. В связи с этим для некоторых составов дисперсий некоторые варианты оборудования могут быть неприменимы.

В некоторых случаях предпочтительно, чтобы способ включал в себя последовательность чередующихся между собой не менее пяти стадий диспергирования (Д) и не менее четырех стадий покоя (П), где любая из стадий диспергирования (Д) представляет собой либо стадию механической обработки дисперсии при скорости сдвига не менее 10000 с-1 при удельной вложенной энергии не менее 10 Вт·ч/кг или стадию ультразвуковой обработки при частоте не менее 20 кГц при удельной вложенной энергии не менее 1 Вт·ч/кг, а стадия покоя (П) представляет собой выдерживание дисперсии между двумя последовательными стадиями диспергирования (Д) в условиях со скоростью сдвига менее 10 с-1 в течение не менее 1 минуты. В других применениях предпочтительно, чтобы способ включал в себя последовательность чередующихся между собой не менее 10 стадий диспергирования (Д) и не менее 9 стадий покоя (П). В других применениях предпочтительно, чтобы способ включал в себя последовательность чередующихся между собой не менее 30 стадий диспергирования (Д) и не менее 29 стадий покоя (П).

В некоторых применениях последовательность чередующихся не менее трех стадий (Д) и не менее двух стадий (П) реализуется путем циркуляции дисперсии между одним или несколькими аппаратами, в которых осуществляются стадии механической обработки или ультразвуковой обработки, и ёмкостью, в которой дисперсия выдерживается при медленном перемешивании при скоростях сдвига менее 10 с-1. При этом предпочтительно, чтобы кратность такой циркуляции дисперсии за время приготовления дисперсии составляла не менее 5. В некоторых вариантах реализации способа кратность циркуляции дисперсии за время приготовления может составлять не менее 10. В других применениях предпочтительно, чтобы кратность циркуляции дисперсии за время приготовления составляла не менее 30. Предпочтительное количество циклов циркуляции определяется составом дисперсии, типом используемого диспергирующего оборудования, удельной вложенной мощностью на стадии диспергирования.

Для некоторых применений предпочтительно, способ приготовления включал в себя циркуляцию дисперсии со скоростью циркуляции от 100 до 10000 кг/час между роторно-пульсационным аппаратом при скорости сдвига не менее 10000 с-1 с удельной вложенной энергией не менее 10 Вт·ч/кг, аппаратом ультразвуковой обработки с погруженным в неё сонотродом (УЗ-зондом, УЗ-активатором) c частотой не менее 20 кГц с удельной вложенной энергией не менее 1 Вт·ч/кг и ёмкостью, в которой дисперсия выдерживается при медленном перемешивании при скоростях сдвига менее 10 с-1 и времени пребывания в ёмкости не менее 1 мин. Под временем пребывания подразумевается отношение объема ёмкости к скорости циркуляции, то есть среднее время нахождения дисперсии в ёмкости в приближении аппарата идеального смешения (residence time). Для некоторых применений предпочтительно, чтобы скорость сдвига между ротором и статором роторно-пульсационного аппарата составляла не менее 20000 с-1, наиболее предпочтительно, чтобы она составляла не менее 50000 с-1. Для некоторых применений предпочтительно, чтобы удельная вложенная энергия при прохождении дисперсией роторно-пульсационного аппарата составляла не более 30 Вт·ч/кг, однако технический результат может быть достигнут и при удельной вложенной энергии при прохождении дисперсией роторно-пульсационного аппарата от 10 до 30 Вт·ч/кг дисперсии. Предпочтительно также, чтобы ультразвуковую обработку проводили c частотой не менее 40 кГц, а вложенная удельная энергия составляла более 2 Вт·ч/кг, однако технический результат может быть достигнут и при частоте от 20 до 40 кГц и при вложенной удельной энергии от 1 до 2 Вт·ч/кг, для этого потребуется большее количество циклов.

Для некоторых применений предпочтительно, чтобы способ приготовления включал в себя циркуляцию дисперсии со скоростью циркуляции от 100 до 10000 кг/час между диспергатором высокого давления (HPH, high pressure homogenizer) при скорости сдвига не менее 10000 с-1 с удельной вложенной энергией не менее 10 Вт·ч/кг и ёмкостью, в которой дисперсия выдерживается при медленном перемешивании при скоростях сдвига менее 10 с-1 со средним временем нахождения в емкости не менее 1 мин. Давление перед клапаном диспергатора может составлять более 30 МПа, например, более 60 МПа, и определяется конструкцией диспергатора. Диаметр сопла также определяется конструкцией диспергатора, которая не является предметом настоящего изобретения, и может составлять менее 2 мм, например 700 мкм. Для некоторых применений предпочтительно, чтобы скорость сдвига между ротором и статором роторно-пульсационного аппарата составляла более 70000 с-1, наиболее предпочтительно, чтобы она составляла более 500000 с-1. Для некоторых применений предпочтительно, вложенная чтобы удельная энергия на каждой стадии диспергирования составляла более 20 Вт·ч/кг, наиболее предпочтительно, чтобы удельная вложенная энергия на каждой стадии диспергирования - более 30 Вт·ч/кг. Однако технический результат может быть достигнут и при вложенной удельная энергия на каждой стадии диспергирования от 10 до 20 Вт·ч/кг дисперсии, для этого потребуется большее количество циклов.

Настоящим изобретением предлагается способ приготовления катодной пасты (cathode paste, cathode slurry), содержащей катодный активный материал, воду, гелеобразователь и не менее 0,005 масс. % одностенных и/или двустенных углеродных нанотрубок, отличающаяся тем, что он включает стадии (K1) смешения литий-содержащего активного компонента и выше описанной дисперсии, содержащей воду, гелеобразователь и одностенные и/или двустенные углеродные нанотрубки при содержании одностенных и/или двустенных углеродных нанотрубок в дисперсии от 0,3 до 2 масс. % и массовом отношении одностенных и/или двустенных углеродных нанотрубок к гелеобразователю в составе дисперсии не меньше 0,05 и не больше 10 и (K2) перемешивания полученной смеси до однородной пасты.

Настоящим изобретением предлагается катодная паста, содержащая катодный активный материал, воду, гелеобразователь и одностенные и/или двустенные углеродные нанотрубки, отличающаяся тем, что она содержит не менее 0,005 масс. % одностенных и/или двустенных углеродных нанотрубок и приготовлена способом, описанным выше.

Настоящим изобретением предлагается способ приготовления анодной пасты (anode paste, anode slurry), содержащей активный анодный материал, воду, гелеобразователь и не менее 0,01 масс. % одностенных и/или двустенных углеродных нанотрубок, отличающаяся тем, что он включает стадии (A1) смешения кремний-содержащего активного компонента и описанной выше дисперсии, содержащей воду, гелеобразователь и одностенные и/или двустенные углеродные нанотрубки при содержании одностенных и/или двустенных углеродных нанотрубок в дисперсии от 0,3 до 2 масс. % и массовом отношении одностенных и/или двустенных углеродных нанотрубок к гелеобразователю в составе дисперсии не меньше 0,05 и не больше 10 и (A2) перемешивания полученной смеси до однородной пасты.

Настоящим изобретением предлагается анодная паста, содержащая катодный активный материал, воду, гелеобразователь и одностенные и/или двустенные углеродные нанотрубки, отличающаяся тем, что она содержит не менее 0,01 масс. % одностенных и/или двустенных углеродных нанотрубок и приготовлена способом, описанным выше.

На стадии (K2) или (A2) перемешивание полученной на стадии (K1) или (А1), соответственно, смеси до образования однородной суспензии может быть осуществлено любым известным методом смешения и оборудованием для смешения, например, с применением мешалок вертикального типа (также известных как диссольверы), планетарных смесителей, смесителей типа «ротор-статор», двухшнековых смесителей, не ограничиваясь приведенными примерами. В некоторых применениях предпочтительно, чтобы перемешивание проводили с использованием дискового диссольвера, то есть мешалки вертикального типа с дисковым импеллером, предпочтительно - с зубчатым дисковым импеллером (фрезой). Наиболее предпочтительно использовать на стадии (K2) или (A2) планетарные смесители. Необходимо отметить, что выбор метода смешения на стадии (K2) или (A2) и выбор обрудования для осуществления этих стадий не является предметом данного изобретения.

Под катодным активным материалом подразумевается любой материал, обладающий следующим набором свойств (согласно обзору [M.S.Wittingham, Lithium Batteries and Cathode Materials, Chem.Rev. 2004 , Vol. 104, pp. 4271-4301]): (1) содержит легко восстановимый/окисляемый ион, например, катион переходного металла; (2) способен вступать в обратимое взаимодействие с литием, которое не приводит к кардинальному изменению его структуры; (3) реакция взаимодействия материала с литием имеет высокую свободную энергию (потенциал Гельмгольца) реакции; (4) реакция взаимодействия материала с литием протекает с высокой скоростью. Например, активным материалом катодной пасты может выступать один из ряда: LiTiS2, LiVSe2, LiCoO2, LiNiO2, LiFePO4 (называемый также LFP), LiNixMnyCozO2 (где x,у,z - положительное числа, меньшие 1, такие что x+y+z=1, называемый также NMC, например, NMC 811 для LiNi0,8Mn0,1Co0,1O2), или другой, не ограничиваясь приведенными примерами, или смесь нескольких таких материалов. Наиболее предпочтительно использование в катодной пасте, предлагаемой настоящим изобретением, LiFePO4 (называемого также LFP).

Под анодным активным материалом подразумевается материал, который способен сорбировать значительные количества восстановленного лития без кардинального изменения его структуры. Анодный активный материал может представлять собой фазу графита фазу кремния или фазы оксидов кремния, SiOx, где x - положительное число меньшее или равное 2, или совокупность фаз кремния и оксида кремния SiOx с общим атомным соотношением содержания элементов кислород:кремний в составе анодного активного материала больше 0 и меньше 1,8 или другой известный анодный активный материал, описанный, например, в обзоре [H. Cheng; J.G. Shapter; Y. Li, G. Gao, Recent progress of advanced anode materials of lithium-ion batteries. Recent progress of advanced anode materials of lithium-ion batteries, Journal of Energy Chemistry, Volume 57, 2021, Pages 451-468, ISSN 2095-4956, https://doi.org/10.1016/j.jechem.2020.08.056.].

В описании, приводимом ниже, для раскрытия сущности предлагаемых способов приготовления катодной пасты и анодной пасты, а также предлагаемых катодной пасты и анодной пасты термин “электродная паста” означает катодную пасту или анодную пасту, “электрод” означает, соответственно, катод или анод.

Одновременное присутствие в электродной пасте одностенных и/или двустенных углеродных нанотрубок и гелеобразователя за счет синергетического эффекта, аналогичного описанному выше для дисперсии, приводит к значительному отличию реологических свойств пасты от идеальной (Ньютоновской) жидкости, выражающемся в том, что значение показателя поведения жидкости, n, для электродной пасты мало. Предпочтительно, чтобы оно составляло не более 0,37 при коэффициенте густоты потока, К, не менее 10 Па·сn, что означает, что электродная паста одновременно обладает с одной стороны весьма низкой вязкостью, например, не более 1 Па·с при скоростях сдвига 100 c-1 или больше, которые характерны для последующего процесса нанесения электродной пасты на токопроводящую пластину электрода, и с другой стороны высокой вязкостью, например, не менее 10 Па·с при скорости сдвига 1 с-1 или меньше. Такое сочетание свойств электродной пасты является предпочтительным и позволяет решить техническую проблему обеспечения высокой вязкости при хранении до использования (нанесения на токоприемник электрода), высокой вязкости после нанесения на токоприемник без растекания для обеспечения качества края слоя активного материала электрода и одновременно низкой вязкости электродной пасты в условиях технологического процесса её нанесения на токоприемник.

Электродная паста дополнительно к воде может содержать другой водорастворимый органический растворитель, если это даёт какие-либо преимущества с точки зрения осуществления технологического процесса. Среди водорастворимых органических растворителей возможно использование N-метил-2-пирролидона, этиленкарбоната, диметилсульфоксида, диметилацетамида или других, не ограничиваясь приведенными примерами. Дополнительное количество воды и/или водорастворимого органического растворителя может быть добавлено на стадии (K1) или (A1) смешения активного электродного материала и дисперсии, содержащей одностенные и/или двустенные углеродные нанотрубки и гелеобразователь, или может быть добавлен в дополнительной стадии смешения, предшествующей стадии смешения (K1) или (A1), или может быть добавлен в отдельной стадии смешения, после стадии смешения (K1) или (А1) и до стадии (К2) или (А2).

В электродную пасту могут быть дополнительно внесены связующие, обеспечивающие требуемую пластичность и прочность электродного материала после высушивания. Эти добавки, представляющие собой чаще всего высокомолекулярные (полимерные) материалы, могут быть внесены в виде растворов или в виде суспензий, например в виде водных суспензий, в виде суспензий на основе N-метил-2-пирролидона или на основе другого растворителя, выбор которого определяется особенностями используемого технологического процесса. В качестве таких добавок можно использовать, например, суспензии фторопластов, латексы различных каучуков, полиакриловой кислоты или её солей, например Na или Li соль. Связующие могут быть добавлены на стадии (K1) или (A1) смешения активного электродного материала и дисперсии, содержащей одностенные и/или двустенные углеродные нанотрубки и гелеобразователь, или могут быть добавлены в дополнительной стадии смешения, предшествующей стадии смешения (K1) или (A1), или могут быть добавлены в отдельной стадии смешения, после стадии смешения (K1) или (A1) и до стадии (K2) или (A2).

Для достижения технического результата важно, чтобы дисперсия, использованная для приготовления пасты на стадии (K1) или (A1), содержала одновременно гелеобразователь и одностенные и/или двустенные углеродные нанотрубки, то есть недостаточно, чтобы дисперсия, использованная для приготовления электродной пасты, содержала одностенные и/или двустенные углеродные нанотрубки, а гелеобразователь был внесен в неё уже в ходе приготовления электродной пасты. Для некоторых применений является предпочтительным, чтобы в электродную пасту дополнительно внесли гелеобразователь той же химической природы, что содержится в дисперсии, описанной выше, то есть содержащей воду, гелеобразователь и одностенные и/или двустенные углеродные нанотрубки, и использованной при приготовлении электродной пасты, или чтобы в электродную пасту дополнительно внесли другой гелеобразователь. В этом случае массовое отношение одностенных и/или двустенных углеродных нанотрубок к гелеобразователю в электродной пасте будет меньше, чем соответствующее отношение в использованной для её приготовления дисперсии. Дополнительный гелеобразователь, тот же по своей химической природе, что и в составе дисперсии, или отличающийся, может быть добавлен на стадии смешения (К1) или (А1) активного электродного материала и дисперсии, содержащей одностенные и/или двустенные углеродные нанотрубки, или может быть добавлен в дополнительной стадии смешения, предшествующей стадии смешения (К1) или (А1), или может быть добавлен в отдельной стадии смешения, после стадии смешения (К1) или (А1) и до стадии (К2) или (А2).

Обобщая сказанное в трёх предыдущих абзацах, способ приготовления электродной пасты может включать одну или несколько дополнительных стадий смешения с водой и/или водорастворимым органическим растворителем и/или одной или несколькими связующими и/или электропроводящими добавками, осуществляемые до стадии (К2) или (А2). Для некоторых применений является предпочтительным, чтобы на стадии смешения (К1) или (А1) в смесь также вносили растворитель и/или одну или несколько связующих и/или электропроводящих добавок.

Необходимо отметить, что вещество, выполяющее роль гелеобразователя, изменяющего реологические свойства электродной пасты как описано выше, может играть также роль связующего, например, Li соль полиакриловой кислоты является гелеобразователем, имеющим синергетическое влияние на реологические свойства пасты, содержащей одностенные и/или двустенные углеродные нанотрубки, и одновременно играет роль связующего, повышающего прочностные свойства электродной пасты.

Предпочтительным является, чтобы массовое отношение одностенных и/или двустенных углеродных нанотрубок к гелеобразователю в электродной пасте было не меньше 0,005 и не больше 10. Для некоторых применений предпочтительно, чтобы массовое отношение одностенных и/или двустенных углеродных нанотрубок к гелеобразователю в электродной пасте было не меньше 0,01 и не больше 5. Наиболее предпочтительно, чтобы массовое отношение одностенных и/или двустенных углеродных нанотрубок к гелеобразователю в электродной пасте было не меньше 0,03 и не больше 3. Однако синергетический эффект, приводящий к достижению технического результата может быть достигнут и при массовом отношении одностенных и/или двустенных углеродных нанотрубок к гелеобразователю в электродной пасте в диапазоне от 0,005 до 0,03. Синергетический эффект, приводящий к достижению технического результата может быть достигнут и при массовом отношении одностенных и/или двустенных углеродных нанотрубок к гелеобразователю в электродной пасте в диапазоне от 3 до 10.

В некоторых применениях предпочтительно, чтобы электродная паста дополнительно содержала не менее 0,1 масс. % электропроводящих добавок, отличных от одностенных и/или двустенных углеродных нанотрубки, например, графит, технический углерод, ацетиленовую сажу, углеродные волокна различной морфологии, толщины и длины, или металлические частицы, не ограничиваясь приведенными примерами, например, присутствие таких добавок может давать дополнительное преимущество снижения внутреннего сопротивления электрода.

Электродная паста может содержать частицы металлов 8-11 групп Периодической системы химических элементов, являющиеся примесями в одностенных и/или двустенных углеродных нанотрубках, обусловленными процессом производства углеродных нанотрубок. Присутствие этих электропроводящих добавок, в том числе металлических частиц, не сказывается на достижении технического результата. Необходимо отметить, однако, что для большинства применений присутствие металлических частиц является нежелательным и что для большинства применений предпочтительно, чтобы содержание примесей металлов 8-11 групп в составе электродной пасты составляло менее 1 масс. % от содержания одностенных и двустенных углеродных нанотрубок. Для некоторых применений предпочтительно, чтобы содержание примесей металлов 8-11 групп в составе электродной пасты составляло менее 0,1 масс. % от содержания одностенных и двустенных углеродных нанотрубок.

Настоящим изобретением предлагается способ изготовления катода литий-ионной батареи, отличающийся тем, что он включает в себя последовательность стадий приготовления описанной выше катодной пасты: (К1) смешения литий-содержащего активного катодного компонента и описанной выше дисперсии, содержащей воду, гелеобразователь и одностенные и/или двустенные углеродные нанотрубки, причем содержание одностенных и/или двустенных углеродных нанотрубок в дисперсии составляет от 0,3 до 2 масс. % и массовое отношение одностенных и/или двустенных углеродных нанотрубок к гелеобразователю в дисперсии не меньше 0,05 и не больше 10 и (К2) перемешивания полученной смеси до однородной пасты, а также стадии (К3) нанесения полученной пасты на токоприемник, (К4) высушивание нанесенной пасты до формирования катода и (К5) уплотнение катода до требуемой плотности. Способ изготовления катода может включать в себя дополнительные стадии внесения связующего и/или дополнительного растворителя и/или гелеобразователя, того же по своей химической природе, что и в составе дисперсии, или отличающегося, которые могут быть добавлены на стадии смешения (К1) литий-содержащего активного катодного материала и дисперсии, содержащей одностенные и/или двустенные углеродные нанотрубки и гелеобразователь, или могут быть добавлены в отдельной стадии смешения, предшествующей стадии смешения (К1), или могут быть добавлены в отдельной стадии смешения после стадии смешения (К1) до стадии (К2).

Настоящим изобретением предлагается способ изготовления анода литий-ионной батареи, отличающийся тем, что он включает в себя последовательность стадий приготовления описанной выше анодной пасты: (А1) смешения активного анодного компонента и описанной выше дисперсии, содержащей воду, гелеобразователь и одностенные и/или двустенные углеродные нанотрубки, причем содержание одностенных и/или двустенных углеродных нанотрубок в дисперсии составляет от 0,3 до 2 масс. % и массовое отношение одностенных и/или двустенных углеродных нанотрубок к гелеобразователю в дисперсии не меньше 0,05 и не больше 10 и (А2) перемешивания полученной смеси до однородной пасты, а также стадии (А3) нанесения полученной пасты на токоприемник, (А4) высушивание нанесенной пасты до формирования анода и (А5) уплотнение анода до требуемой плотности. Способ изготовления анода может включать в себя дополнительные стадии внесения связующего и/или дополнительного растворителя и/или гелеобразователя, того же по своей химической природе, что и в составе дисперсии, или отличающегося, которые могут быть добавлены на стадии смешения (А1) активного анодного материала и дисперсии, содержащей одностенные и/или двустенные углеродные нанотрубки и гелеобразователь, или могут быть добавлены в отдельной стадии смешения, предшествующей стадии смешения (А1), или могут быть добавлены в отдельной стадии смешения после стадии смешения (А1) до стадии (А2).

Настоящим изобретением предлагается Катод литий-ионной батареи, отличающийся тем, что он изготовлен способом, включающим последовательность стадий приготовления описанной выше катодной пасты: (К1) смешения литий-содержащего активного компонента и описанной выше дисперсии, содержащей воду, гелеобразователь и одностенные и/или двустенные углеродные нанотрубки, причем содержание одностенных и/или двустенных углеродных нанотрубок в дисперсии составляет от 0,3 до 2 масс. % и массовое отношение одностенных и/или двустенных углеродных нанотрубок к гелеобразователю не меньше 0,05 и не больше 10 и (К2) перемешивания полученной смеси до однородной пасты, а также стадии (К3) нанесения полученной пасты на токоприемник, (К4) высушивания нанесенной пасты до формирования катода и (К5) уплотнения катода до требуемой плотности.

Благодаря одновременному присутствию в катодной пасте гелеобразователя и одностенные и/или двустенных углеродных нанотрубок, оказывающему влияние на зависимость вязкости от скорости сдвига и обеспечивающему одновременно стабильность катодной пасты и умеренную вязкость в условиях её нанесения на токоприемник, литий-ионная батарея с предлагаемым изобретением катодом обладает высокой стабильностью работы в последовательных циклах заряда-разряда. Например, ёмкость батареи после 400 циклов заряда и разряда с силой тока 1 С может составлять более 80 % от исходной ёмкости батареи, в некоторых применениях - более 90 %, а в некоторых применениях - более 95 %. Достигаемая стабильность работы батареи зависит от используемого в катоде батарее активного материала, а также от используемого в батарее анода.

Настоящим изобретением предлагается Анод литий-ионной батареи, отличающийся тем, что он изготовлен способом, включающим последовательность стадий приготовления описанной выше анодной пасты: (А1) смешения активного анодного компонента и описанной выше дисперсии, содержащей воду, гелеобразователь и одностенные и/или двустенные углеродные нанотрубки, причем содержание одностенных и/или двустенных углеродных нанотрубок в дисперсии составляет от 0,3 до 2 масс. % и массовое отношение одностенных и/или двустенных углеродных нанотрубок к гелеобразователю не меньше 0,05 и не больше 10 и (А2) перемешивания полученной смеси до однородной пасты, а также стадии (А3) нанесения полученной пасты на токоприемник, (А4) высушивания нанесенной пасты до формирования анода и (А5) уплотнения анода до требуемой плотности.

Благодаря одновременному присутствию в анодной пасте гелеобразователя и одностенные и/или двустенных углеродных нанотрубок, оказывающему влияние на зависимость вязкости от скорости сдвига и обеспечивающему одновременно стабильность анодной пасты и умеренную вязкость в условиях её нанесения на токоприемник, литий-ионная батарея с предлагаемым изобретением анодом обладает высокой стабильностью работы в последовательных циклах заряда-разряда. Например, ёмкость батареи после 400 циклов заряда и разряда с силой тока 1 С может составлять более 80 % от исходной ёмкости батареи, в некоторых применениях - более 90 %, а в некоторых применениях - более 95 %. Достигаемая стабильность работы батареи зависит от используемого в аноде батареи активного материала, а также от используемого в батарее катода.

Изобретение иллюстрируют нижеследующие Примеры и Фигуры, приведенные только в целях иллюстрации и не ограничивающие возможные применения изобретения. Для удобства основная информация по приведенным Примерам сведена также в Таблицы 1 и 2, содержащие данные о составах и свойствах дисперсий и электродных паст.

ОПИСАНИЕ ФИГУР И ЧЕРТЕЖЕЙ

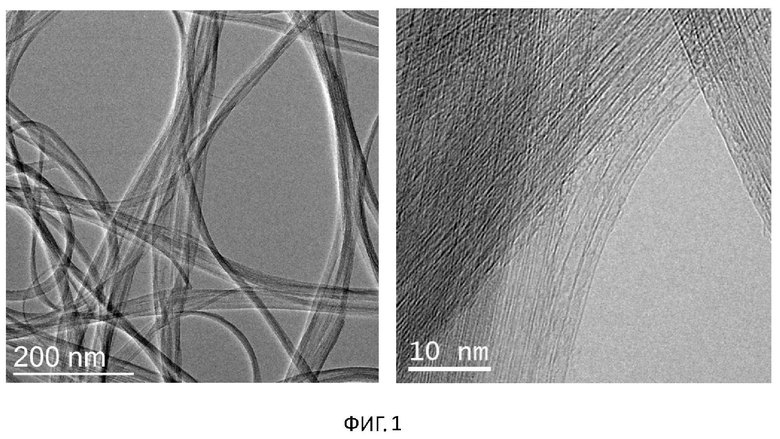

ФИГ.1. Микрографии просвечивающей электронной микроскопии одностенных углеродных нанотрубок Tuball™, входящих в состав дисперсий по Примерам 1, 5 и 7, а также Примеру сравнения 8.

ФИГ.2. Зависимости динамической вязкости (Па·с) дисперсии по Примеру 1 (круги), Примеру 2 (квадраты), Примеру сравнения 8 (темные треугольники) от скорости сдвига (с-1).

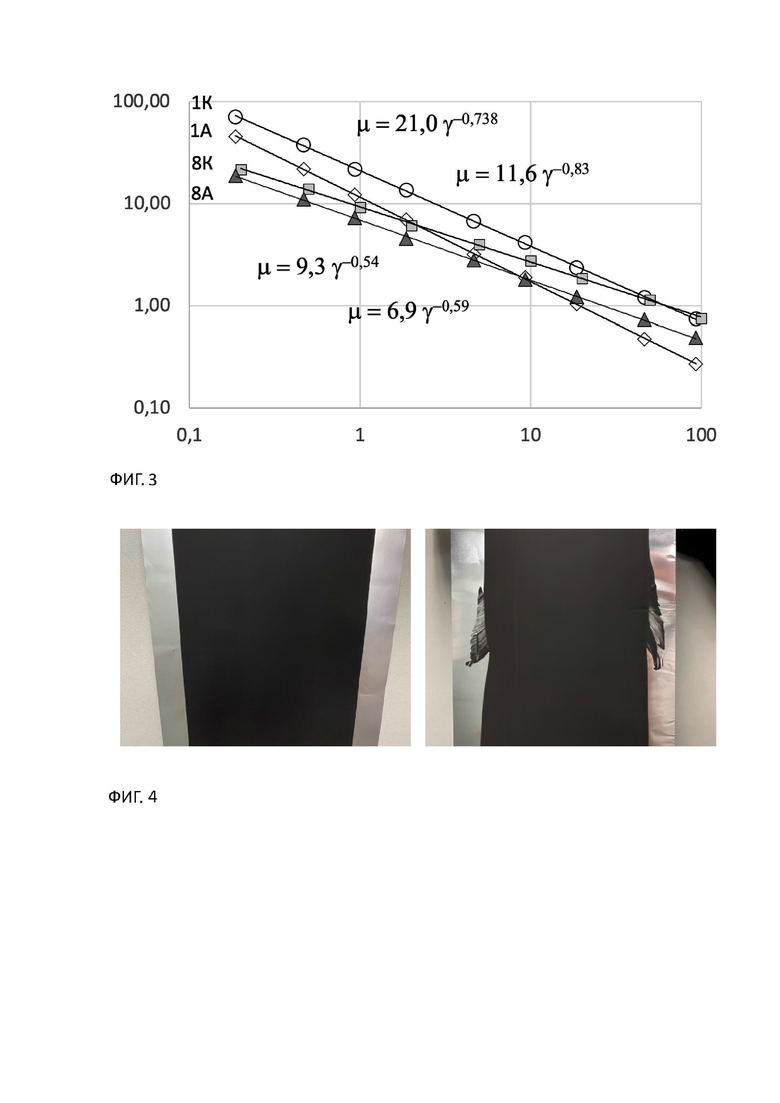

ФИГ.3. Зависимость динамической вязкости (Па·с) катодных паст по Примеру 1 (круги) и по Примеру сравнения 8 (темные квадраты) и анодных паст по Примеру 1 (ромбы) и по Примеру сравнения 8 (темные треугольники) от скорости сдвига (с-1).

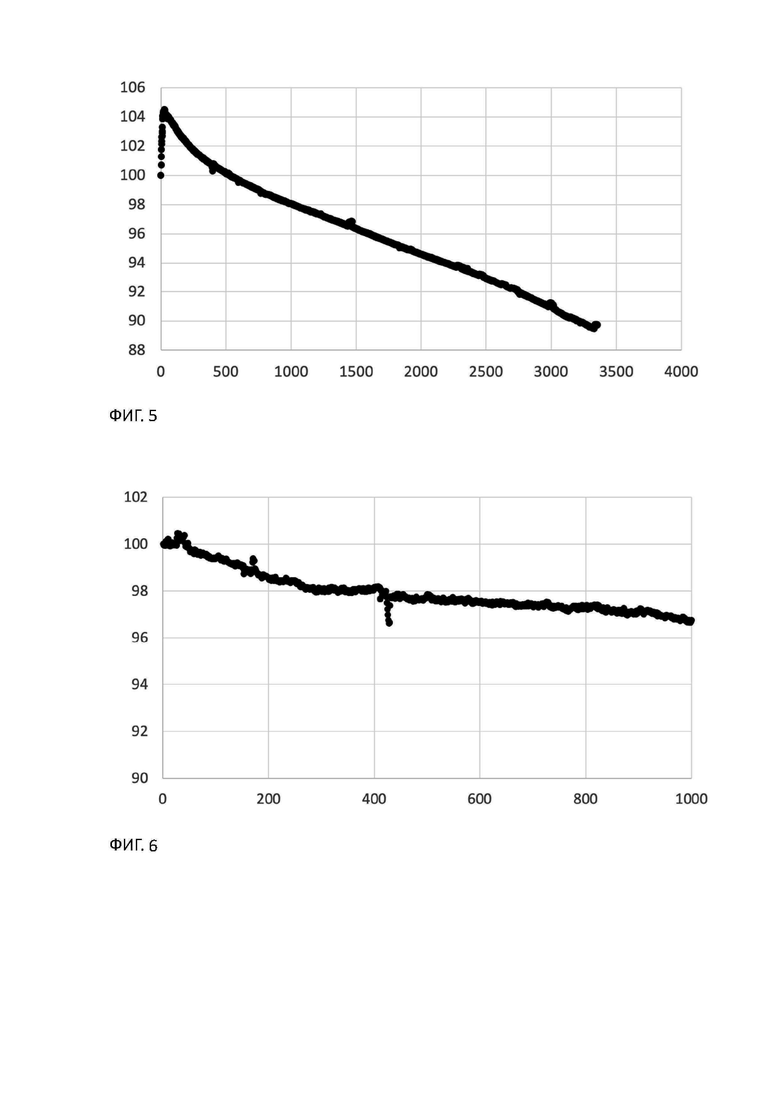

ФИГ.4. Фотографии нанесенного слоя катодной пасты на токоприемнике по Примеру 1 (слева) и по Примеру сравнения 8 (справа).

ФИГ.5. Зависимость ёмкости, отнесенной к начальной ёмкости от числа циклов заряда-разряда (ток заряда 1С, ток разряда 1С), литий-ионной батареи с катодом и анодом по Примеру 1.

ФИГ.6. Зависимость ёмкости, отнесенной к начальной ёмкости от числа циклов заряда-разряда (ток заряда 1С, ток разряда 1С), литий-ионной батареи с катодом и анодом по Примеру 2.

ФИГ.7. Зависимость ёмкости, отнесенной к начальной ёмкости от числа циклов заряда-разряда (ток заряда 1С, ток разряда 1С), литий-ионной батареи с катодом и анодом по Примеру 3.

ФИГ.8. Микрографии просвечивающей электронной микроскопии одностенных и двустенных углеродных нанотрубок, входящих в состав дисперсий по Примеру 4.

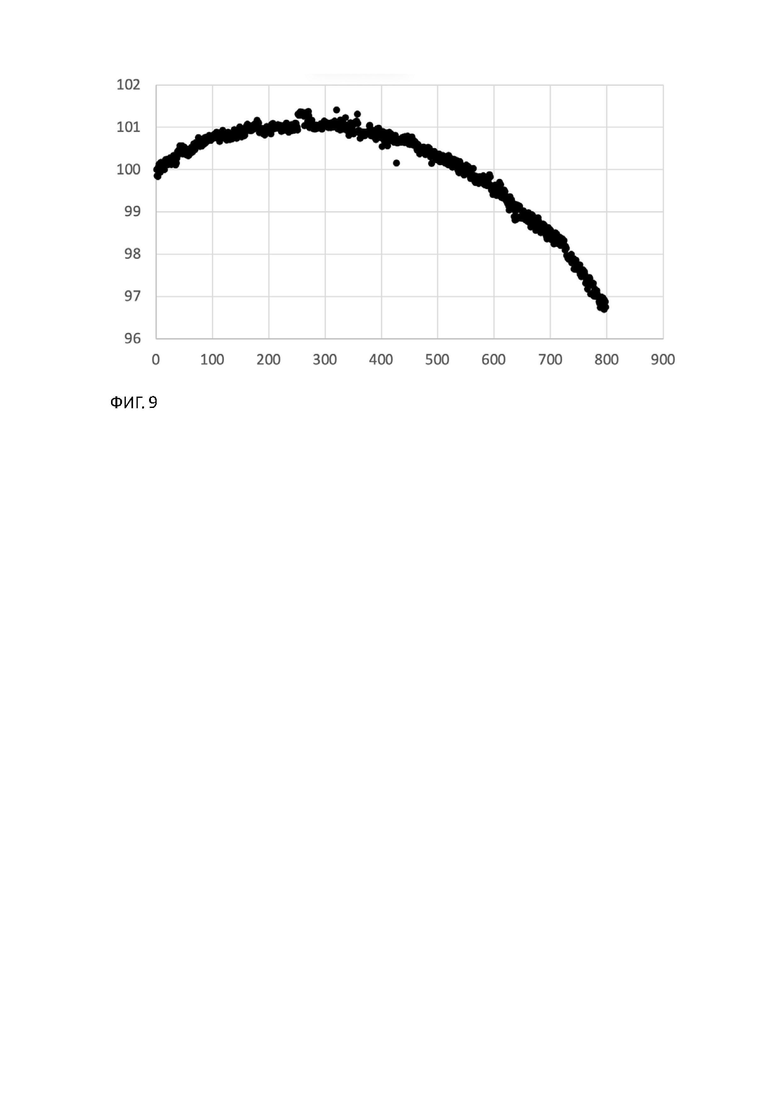

ФИГ.9. Зависимость ёмкости, отнесенной к начальной ёмкости от числа циклов заряда-разряда (ток заряда 1С, ток разряда 1С), литий-ионной батареи с катодом и анодом по Примеру 5.

Таблица 1. Сводные данные о составах и свойствах дисперсий по Примерам 1-8.

Таблица 2. Сводные данные о составах и свойствах катодных и анодных паст по Примерам 1-8.

ПРИМЕРЫ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Пример 1.

Получение дисперсии и её описание

Дисперсия содержит 0,6 масс. % гелеобразователя Na-карбоксиметилцеллюлозы и 0,4 масс. % одностенных углеродных нанотрубок и их агломератов в воде. Одностенные углеродные нанотрубки, использованные для приготовления дисперсии - ОУНТ Tuball™. Диаметр ОУНТ распределен в диапазоне от 1,2 до 2,1 нм и средним диаметром 1,54 нм (определение диаметра проводили методами ПЭМ сухого остатка суспензии, а также по положениям полос поглощения S1-1 в спектре оптического поглощения cуспензии). Спектроскопия комбинационного рассеяния света с длиной волны 532 нм показывает присутствие сильной полосы G при 1580 см-1, характерной для одностенных углеродных нанотрубок, и полосы D при ca. 1330 см-1, характерной для других аллотропных форм углерода и дефектов одностенных углеродных нанотрубок. Соотношение интенсивности полос G/D составляет 80. Удельная площадь поверхности, определенная из изотерм адсорбции азота составляет 1220 м2/г. Микрографии просвечивающей электронной микроскопии использованных ОУНТ приведены на ФИГ.1. ОУНТ, использованные для приготовления дисперсии, дополнительно модифицировали хлором методом, описанным в изобретении [RU2717516C2; MCD TECH, 23-03-2020; МПК: C01B32/174, B82B3/00, B82B1/00]. По данным энергодисперсионной спектроскопии содержание хлора в ОУНТ Tuball составляет 0,25 масс. %. По данным атомно-эмиссионной спектроскопии с индуктивно связанной плазмой (ICP-AES) использованные ОУНТ содержат примесь 0,46 масс. % металла 8 группы - железа. Массовое отношение одностенных углеродных нанотрубок к гелеобразователю в пасте составляет 0,667.

Дисперсия была приготовлена смешением воды, Na соли карбоксиметилцеллюлозы и ОУНТ в необходимых пропорциях и 10 кратным диспергированием в гомогенизаторе высокого давления NETZSCH Omega 500 при давлении 65 МПа и скорости прокачки дисперсии 300 кг/ч через сопло диаметром 700 мкм. Скорость сдвига в сопле составляет около 6·105 с-1. Потребляемая мощность 8 кВт, удельная вложенная энергия на стадии (Д) составляла около 27 Вт·ч/кг. Между каждыми двумя стадиями диспергирования дисперсию выдерживали в емкости объемом 50 л в покое при медленном перемешивании рамной мешалкой и скорости сдвига около 1 с-1 в течение 10 минут.

Реологические характеристики дисперсии были измерены на реометре динамического сдвига HAAKE RheoStress 6000 в ячейке «плоскость-плоскость» при величине зазора 0,5 мм. Образец дисперсии переносили на нижнюю плоскость (d = 20 мм) шпателем, термостатировали при (T = 19-21 °С), затем плоскости смыкались до зазора 0,55 мм, после чего излишки образца удалялись металлическим шпателем, и плоскости вновь смыкались до зазора измерений - 0,5 мм. При амплитуде деформации 1 %, отвечающей углу поворота подвижной плоскости 0,029°, модуль накопления G’ составляет 912 Па, модуль потерь G” = 190 Па, что означает, что дисперсия представляет собой высоковязкий гель.

Дисперсия характеризуется зависимостью вязкости (Па·с) от скорости сдвига (с-1), представленной на ФИГ.2 кругами (кривая 1). Вязкость измеряли при постоянной температуре 25 °С при помощи вискозиметра Brookfield DV2-TLV со шпинделем SC4-21. Зависимость вязкости от скорости сдвига хорошо описывается степенным законом Оствальда-де Ваале в диапазоне от 0,093 с-1 до 93 с-1. Показатель поведения жидкости, n составляет 0,13, а коэффициент густоты потока составляет 9,0 Па·с0.13. В области малых скоростей сдвига менее 1/6,3 с-1 вязкость дисперсии составляет более 43 Па·с, а в области скоростей сдвига более 18,6 с-1 - менее 0,72 Па·с.

Использование дисперсии для приготовления катодной пасты и изготовления катода

Дисперсия была использована для приготовления катодной пасты, содержащей 58,65 масс. % активного материала LiFePO4, 40 масс. % растворителя воды, 0,72 масс. % связующего бутадиен-стирольного каучука, 0,6 масс. % гелеобразователя Na-карбоксиметилцеллюлозы и 0,03 масс. % одностенных углеродных нанотрубок. Приготовление катодной пасты осуществили последовательностью стадий:

- внесения в 12,5 г этой дисперсии 54 г раствора, содержащего 0,925 г Na-карбоксиметилцеллюлозы и 53,075 г воды, размешивания на верхнеприводной мешалке 30 мин (дополнительная стадия внесения связующего и растворителя, осуществленная до стадии (К1) и до стадии (К2))

- смешения полученной смеси с 97,75 г активного компонента LiFePO4 (стадия К1)

- внесения 2,4 г водного латекса бутадиен-стирольного каучука с содержанием сухого вещества 50 % (дополнительная стадия внесения связующего, осуществленная до стадии (К2))

- перемешивания в течение 16 часов до получения однородной пасты - стадия (К2).

Благодаря одновременному присутствию одностенных углеродных нанотрубок и гелеобразователя в использованной для приготовления пасты дисперсии, полученная катодная паста обладает резко выраженной зависимостью вязкости от скорости сдвига, представленной кругами (кривая 1К) на ФИГ.3. Показатель поведения жидкости, составляет 0,26. Измеренная при скорости сдвига 93 с-1 вязкость составляет 0,76 Па·с, а экстраполяция зависимости до скорости сдвига 100 с-1 даёт оценку вязкости около 0,70 Па·c, что обеспечивает технологическую возможность нанесения на пластину токоприёмника. При скоростях сдвига менее 1 с-1 её вязкость составляет более 21 Па·c, что обеспечивает стабильность пасты при её хранении до использования, а также стабильность слоя пасты на токоприёмнике до высушивания.

Стабильность пасты при хранении определяли по изменению распределения содержания твердых частиц по высоте слоя пасты после хранения пасты в цилиндрической пробирке объемом 50 мл и диаметром 30 мм. Для этого пасту помещали в пробирку, закрывали её крышкой и выдерживали её в течение 7 суток при стандартных условиях (атмосферное давление, 25 °C). После этого пипеткой отбирали верхнюю треть, среднюю треть и нижнюю треть пробирки и методом высушивания определяли массовые доли воды и твердых нелетучих компонентов в пробах. Для катодной пасты по данному Примеру содержание воды в исходной пасте составляло 40,0 масс. %, после хранения в течение недели, содержание растворителя в верхней трети составляло 41,0 масс. %, в средней части - 39,8 масс. %, в нижней части - 39,2 масс. %. Отличие от исходного содержания растворителя не превышает 2,5 отн. %, что значительно меньше, чем для пасты, описанной ниже в Примере сравнения 8, и указывает на высокую стабильность полученной пасты. Паста может быть использована для приготовления катода после хранения в течение 7 суток.

Катод литий-ионной батареи приготовили путём нанесения полученной пасты на алюминиевую фольгу токоприемника, высушивания нанесенной пасты до формирования катода и уплотнения катода на каландре с усилием 5 т до требуемой плотности 2,5 мг/см2. Фотография нанесенного на токоприемник слоя катодной пасты приведена на ФИГ.4 (левое фото). Для определения характеристик катода была собрана ячейка с Li катодом и Li электродом сравнения и электролитом, представляющим собой 1 М раствор LiPF6 в смеси растворителей пропиленкарбонат:этилметил-карбонат:диметилкарбонат в объемном соотношении 1:1:1 с добавлением 5% об. винилкарбоната. Начальная удельная ёмкость катода при токе разряда 0,015 А/г катодного материала составляет 158 мА·ч/г катодного материала.

Использование дисперсии для приготовления анодной пасты и изготовления анода

Дисперсия была использована для приготовления анодной пасты, содержащей 31,3 масс. % активного материала графита, 14,2 масс. % активного материала кремния, 53,6 масс. % растворителя воды, 0,35 масс. % гелеобразователя Na-карбоксиметилцеллюлозы, 0,84 масс. % связующего стирол-бутадиенового латекса и 0,23 масс. % одностенных углеродных нанотрубок. Приготовление анодной пасты осуществили последовательностью стадий:

- cмешение 187,5 г дисперсии, 1500 г воды, 1000 г порошка графита, и 454,2 г порошка кремния, перемешивание в течение 10 ч (стадия А1, на которой внесли дополнительное количество воды);

- внесение 54 г 50 масс. % водной суспензии бутадиен-стирольного латекса (дополнительная стадия внесения связующего, осуществленная до стадии (А2));

- перемешивание в течение 4 ч до получения однородной пасты (стадия А2).

Благодаря одновременному присутствию одностенных углеродных нанотрубок и гелеобразователя, полученная анодная паста также обладает резко выраженной зависимостью вязкости от скорости сдвига, представленной ромбами (кривая 1А) на ФИГ.3. Зависимость следует степенному закону Оствальда-де Ваале с показателем поведения жидкости 0,17 и коэффициентом густоты потока 11,5 Па·с0,17. При скорости сдвига 100 с-1 вязкость пасты составляет меньше 0,26 Па·c, что обеспечивает технологическую возможность нанесения на пластину токоприёмника. При скоростях сдвига менее 1 с-1 её вязкость составляет более 11,6 Па·c, что обеспечивает стабильность пасты при её хранении до использования, а также стабильность слоя пасты на токоприёмнике до высушивания.

Стабильность анодной пасты при хранении тестировали методом, описанным выше для катодной пасты. В течение недели содержание воды в верхней трети пасты увеличилось с 53,6 масс. % до 54,2 масс. %, то есть менее чем на 2 отн. % от начального значения. Это свидетельствует о высокой стабильности пасты.

Для изготовления анода полученную анодную пасту нанесли на медную фольгу при помощи ракеля (doctor blade), высушили при температуре 40 °C в течение 1 часа и уплотнили на каландре с усилием 5 т до плотности анодного материала 1,4 г/см3. Загрузка активного материала на аноде составляет 8,5 мг/см². Для определения характеристик анода была собрана ячейка с Li катодом и Li электродом сравнения и электролитом, представляющим собой 1 М раствор LiPF6 в смеси растворителей пропиленкарбонат:этилметил-карбонат:диметилкарбонат в объемном соотношении 1:1:1 с добавлением 1% об. винилкарбоната. Начальная удельная ёмкость анода при токе заряда 0,03 А/г анодного материала составляет 342 мА·ч/г анодного материала.

Литий-ионную батарею собрали из полученных катода и анода. Был использован полипропиленовый сепаратор толщиной 16 мкм. В качестве электролита, использовали 0,8 М раствор LiPF6 в смеси растворителей пропиленкарбонат:этилметилкарбонат: диметилкарбонат в объемном соотношении 1:1:1 с добавлением 1 % об. винилкарбоната. Начальная ёмкость батареи при разрядном токе 0,1 С составила 324 мА·ч. Зависимость ёмкости, отнесенной к начальной ёмкости от числа циклов заряда-разряда (ток заряда 324 мА, ток разряда 324 мА) представлена на ФИГ.5. Через 3000 циклов ёмкость батареи составляет более 90 % от начальной ёмкости.

Пример 2.

Дисперсия содержит 0,6 масс. % гелеобразователя поливинилпирролидона (PVP) и 0,3 масс. % одностенных углеродных нанотрубок и их агломератов, остальное - вода. Для приготовления дисперсии использованы ОУНТ Tuball™, подвергнутые многостадийной химической очистке и кипячению в азотной кислоте в течение 4 часов. По данным атомно-эмиссионной спектроскопии с индуктивно связанной плазмой (ICP-AES) содержание Fe в использованных ОУНТ составляет 60 ppm или 0,06 масс. %. По данным потенциометрического титрования, на поверхности ОУНТ после такой обработки содержится около 0,62 масс. % карбоксильных групп. Диаметр ОУНТ распределен в диапазоне от 1,2 до 2,1 нм и средним диаметром 1,60 нм, соотношение интенсивности полос G/D составляет 24, удельная площадь поверхности, определенная из изотерм адсорбции азота, составляет 1280 м2/г. Массовое отношение одностенных углеродных нанотрубок к гелеобразователю в пасте составляет 0,667.

Дисперсия была приготовлена смешением воды, поливинилпирролидона и ОУНТ в необходимых пропорциях и 8 кратным повторением чередующихся стадий диспергирования в гомогенизаторе высокого давления Chaoli GJB500 и выдерживания в покое в емкости объемом 65 л при медленном перемешивании рамной мешалкой и скорости сдвига около 1 с-1 в течение 12 минут. Диспергирование осуществляли при давлении 60 МПа, объемной скорости прокачки дисперсии 300 л/ч cо скоростью сдвига в сопле клапана около 6·105 с-1. Измеренная потребляемая мощность 16 кВт, удельная вложенная энергия на стадии (Д) составляла около 53 Вт·ч/кг.

Реологические характеристики дисперсии были измерены на реометре динамического сдвига HAAKE RheoStress 6000 в ячейке «плоскость-плоскость» при величине зазора 0,5 мм. Образец дисперсии переносили на нижнюю плоскость (d = 20 мм) шпателем, термостатировали при (T = 19-21 °С), затем плоскости смыкались до зазора 0,55 мм, после чего излишки образца удалялись металлическим шпателем, и плоскости вновь смыкались до зазора измерений - 0,5 мм. При амплитуде деформации 1 %, отвечающей углу поворота подвижной плоскости 0,029°, модуль накопления G’ составляет 2460 Па, модуль потерь G” = 390 Па, что означает, что дисперсия представляет собой высоковязкий гель.

Дисперсия характеризуется зависимостью вязкости (Па·с) от скорости сдвига (с-1), представленной на ФИГ.2 квадратными маркерами. Показатель поведения жидкости, n составляет 0,156, а коэффициент густоты потока составляет 21,6 Па·с0.156. В области малых скоростей сдвига менее 1/6,3 с-1 вязкость дисперсии составляет более 100 Па·с, а в области скоростей сдвига более 18,6 с-1 - менее 1,9 Па·с.