ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к сфере получения легких олефинов, а, в частности, относится к способу получения легких олефинов из синтез-газа в результате осуществления одностадийного технологического процесса и катализатору.

УРОВЕНЬ ТЕХНИКИ

Легкие олефины включают этилен, пропилен и бутен и представляют собой важные материалы исходного сырья для синтезирования пластмасс, волокон и различных химических веществ. При наличии роста национальной экономики потребление легких олефинов и потребность в них быстро увеличиваются. В настоящее время легкие олефины производят в основном при использовании нефтехимического маршрута в результате крекинга лигроина. В условиях сокращения глобальных ресурсов нефти и высокой цены сырой нефти для стран, в особенности подобных Китаю, отличающемуся недостатком нефтяных ресурсов, каждый год более, чем 60% потребляемой нефти приходятся на импорт. 70% материала исходного сырья для производства легких олефинов поступают из лигроина и легких углеводородов, полученных в результате переработки сырой нефти в Китае. Поиск альтернативного технологического маршрута из источников углерода не на нефтяной основе, таких как уголь, биомасса и тому подобное, для производства легких олефинов имеет важные социальное значение и стратегическое значение.

Китай богат угольными ресурсами. Уголь используют в качестве материала исходного сырья и газифицируют для получения синтез-газа (то есть смешанного газа из СО и Н2); а синтез-газ может быть превращен в метанол. Технология производства олефинов из метанола, то есть, переработка метанола в олефины (МТО), является отработанной и уже внедренной в промышленность. Катализатор имеет в своей основе молекулярные сита, такие как продукты SAPO-34 или ZSM-5. Степень превращения метанола может достигать значения, близкого к 100%, а селективность по этилену и пропилену находится в диапазоне от 85% до 90%. Нарабатывается только небольшое количество длинноцепочечных углеводородов (выше С5 +). В августе 2010 года первая в мире коммерческая установка на основе технологии DMTO, разработанной в институте Dalian Institute of Chemical Physics (DICP), независимо обладающего правами интеллектуальной собственности, реализует коммерческую операцию, представляющую собой знаковый уровень прогресса в нарождающейся промышленности производства олефинов из угля в Китае. В апреле 2015 года в компании Zhejiang Xingxing New Energy Co. Ltd. была возведена еще одна установка МТО масштаба 600 ктонна/год, в которой также используют базовую технологию института DICP. Это восьмая компоновка крупномасштабной промышленной установки для производства олефинов из метанола на угольной основе в Китае.

В сопоставлении с маршрутом опосредованного синтезирования легких олефинов в виде уголь-синтез-газ-метанол-легкие олефины маршрут непосредственного синтезирования из синтез-газа в результате осуществления одностадийного технологического процесса будет делать технологический процесс более простым, последовательность технологических операций более короткой, капиталовложения и технологическую себестоимость намного меньшими. Для достижения превращения непосредственного синтез-газа в легкие олефины в результате осуществления одностадийного технологического процесса исследователи из академического и промышленного сообществ вложили инвестиции в большое число ресурсов и усилий при проведении исследования непосредственного превращения синтез-газа в легкие олефины. В институте Sinopec Shanghai Research Institute of Petrochemical Technology провели экономическую оценку технологии непосредственного превращения на основе обычной технологии Фишера-Тропша из синтез-газа на угольной основе [Yang Xueping, Dong Li. Progress in Chemical Engineering 31 (2012) 1726-1731], называемую в данном патенте технологией FTTO. Технологии FTTO были свойственны преимущества по отпускной цене при цене нефти 110 долларов США/баррель, цена угля составляла не более, чем 520 юаней КНР/тонна, и концентрация олефинов во всех продуктах составляла 30%. В случае концентрации легких олефинов во всех продуктах, составляющей более, чем 40%, экономические выгоды технологии FTTO станут более привлекательными.

Непосредственное превращение синтез-газа в легкие олефины может быть достигнуто при использовании традиционного маршрута синтезирования Фишера-Тропша. В данном технологическом процессе в качестве катализаторов используют металл и карбиды металлов. СО, как это в общем случае считается, адсорбируется и диссоциируется на поверхности катализатора и подвергается гидрированию с образованием на поверхности промежуточных соединений СНх. Данные поверхностные промежуточные соединения СНх подвергаются полимеризации на поверхности катализатора, вырастая в углеводороды, содержащие более длинную углеродную цепочку, и, тем самым, приводя к получению углеводородов, характеризующихся широким диапазоном количеств атомов углерода. Поэтому технологический процесс включает последовательность из элементарных реакций, таких как разрыв связи С-О, образование связи С-Н (то есть, гидрирование) и сочетание С-С. Типичное распределение продуктов соответствует модели распределения Андерсона-Шульца-Флори (АШФ), что может быть выражено в виде ln(Wn/n)=nlnP+ln[(1 - P)2/P], где Wn обозначает массовый процент углеводорода, содержащего n атомов углерода, Р обозначает вероятность роста цепи, а (1 - Р) обозначает вероятность завершения роста цепи. Степень полимеризации D равна 1/(1 - Р). Сразу после определения Р будет определено и совокупное распределение продуктов. Характеристики технологического процесса Фишера-Тропша соответствуют широкому распределению углеводородов, содержащих различные количества атомов углерода. Например, селективность по С2-С4 углеводороду составляет не более, чем 58%, в то время как наибольшая селективность по бензиновой фракции (С5-С11) составляет 45%. Между тем, нарабатывается большое количество метана и высшего алкана. То, как добиться достижения селективного синтезирования легких олефинов непосредственно из синтез-газа, остается проблемой с момента изобретения технологии синтезирования Фишера-Тропша. Исследователи со всего мира прикладывали много усилий, осуществляя широкий спектр мероприятий в попытке улучшения селективности по легким олефинам, например, в результате модифицирования структур и композиций катализаторов в целях модифицирования скоростей реакций на различных элементарных стадиях в технологическом процессе, таких как метанирование, гидрирование, вторичная реакция легких олефинов, рост углеродной цепочки и тому подобное.

Катализаторам на основе Fe свойственны преимущества, заключающиеся в низкой стоимости, легкой доступности, высокой активности, высокой селективности по легким олефинам и тому подобное, и они считались наиболее многообещающими катализаторами синтезирования легкого олефина непосредственно из синтез-газа. Как следствие этого, исследователи улучшили селективность по легким олефинам в результате добавления добавок, содержащих различные компоненты, такие как щелочные металлы К, Na и их соли и переходные металлы, такие как Mn, Cu. В компании Ruhr Chemical Corporation of Germany разработали катализатор на основе железа, промотированный при использовании многокомпонентных материалов в виде Fe-Zn-Mn-K, который может катализировать непосредственное превращение синтез-газа в легкие олефины. Авторы Jingchang Zhang et al. из университета Beijing University of Chemical Technology сообщили о катализаторе Fe-Mn-K/AC, полученном при использовании оксалата трехвалентного железа в качестве предшественника. Данный катализатор приводил к получению степени превращения СО, составляющей даже 97%, при объемной скорости 600 час- 1, 15 бар и 320°С; а селективность по С2=-С4= в углеводородах составляла 68% (при исключении СО2) [Zhang Jingchang, Wei Guobin, Cao Weiliang, Chinese Journal of Catalysis 24 (2003) 259-264], что превысило предел селективности по С2-С4 углеводородам, прогнозируемый в соответствии с моделью распределения АШФ.

Как это продемонстрировали исследования, материалы носителей катализаторов также играют очень важную модифицирующую роль в отношении селективности по продуктам в результате взаимодействия с соединениями Fe. Исследовательская группа профессора de Jong сообщила о катализаторе на основе 12% масс. Fe, нанесенного на носитель в виде углеродного нановолокна (CNF и Al2O3, при использовании цитрата трехвалентного железа-аммония в качестве предшественника. В условиях проведения реакции в виде низкого давления (1 бар), 350°С и Н2/СО=1 при времени реакции 15 часов степень превращения СО находилась в диапазоне 0,5%-1,0%, а селективность по легким олефинам в числе углеводородов составляла 60% [H. M. T. Galvis, J. H. Bitter, C. B. Hhare, M. Ruitenbeek, A. L. Dugulan, K. P. de Jong, Science 335 (2012) 835-838]. Для того же самого катализатора в условиях в виде 340°С, Н2/СО=1, 20 бар и объемной скорости 1500 час- 1 получали степень превращения СО в диапазоне 70%-88%. Выход продукта за один проход в единицу времени на единицу объема контактного пространства составлял, соответственно, 2,98 × 10- 5 моль СО/г Fe⋅сек и 1,35 × 10- 5 моль СО/г Fe⋅сек. Селективность по СО2 находилась в диапазоне 42%-46%, а селективность по легким олефинам в числе всех углеводородов находилась в диапазоне 52%-53%. Как они сообщили позднее, небольшое количество в виде 0,03% S и приблизительно 0,2% Na, добавленное к катализатору, очевидным образом улучшало активность и селективность по легким олефинам [H. M. T. Galvis, A. C. J. Koeken, J. H. Bitter, T. Davidian, M. Ruitenbeek, A. I. Dugulan, K. P. de Jong, J. Catal. 303 (2013) 22-30]. Исследователи из института Dalian Institute of Chemical Physics of the Chinese Academy of Sciences систематически исследовали эффекты от активированного угля в качестве носителя. Как это они обнаружили, продукты на катализаторах на основе железа, нанесенных на носитель в виде активированного угля, отклонялись от модели распределения АШФ [Shen Jianyi, Lin Liwu, Zhang Su, and Liang Dongbai, Journal of Fuel Chemistry and Technology 19 (1991) 289-297; Ma Wenping, Ding Yunjie, Luo Hongyuan, et al., Chinese Journal of Catalysis, 22 (2001) 279-282]. В дополнение к этому, способы и условия получения катализатора, такие как условия технологических процессов прокаливания и восстановления, также оказывают непосредственное воздействие на диспергирование и размер активных соединений, что, тем самым, изменяет каталитическую активность и селективность по продуктам. Исследователи из университета Beijing University of Chemical Technology получили наноразмерный катализатор на основе Fe при использовании технологии сверхкритической текучей среды, объединяющей способы химического осаждения, гелеобразования и сверхкритического высушивания, которая привела к получению высокодиспергированного катализатора на основе железа. Как это сообщалось, при использовании данного катализатора получали степень превращения СО, составляющую более, чем 96%, и селективность по легким олефинам в числе углеводородов, составляющую более, чем 54%, [Beijing University of Chemical Technology; A nano catalyst for preparing light olefins from synthesis gas and a preparation method; China, 101396662 [P], 2009-04-01].

Также сообщалось и других стратегиях, например, об объединении синтезирования Фишера-Тропша с другими реакциями, такими как реакции крекинга в реакторе с двумя слоями катализаторов, [J. L. Park, Y. J. Lee, K. ff. Jun, J. ff. Bae, N. Viswanadham, Y. H. Kim, J. Ind. Eng. Chem. 15 (2009) 847-853]. В первом реакторе проводили реакцию Фишера-Тропша на катализаторе Fe-Cu-Al в условиях в виде 300°С, 10 атм и ЧОСГ=3600 час- 1. После этого отходящие потоки перепускали через второй реактор при 500°С, который был заполненным катализатором крекинга ZSM-5. Данным образом много С5+продуктов подвергалось крекингу с образованием легких олефинов. Таким образом, селективность по легким олефинам в числе углеводородов составляла 52%, а селективность по легким олефинам в совокупных продуктах составляла 28%.

В сопоставлении с этим, технология превращения синтез-газа в метанол, а после этого метанола в олефины является отработанной и введенной в коммерческое использование. Поэтому также имело место множество попыток объединения данных двух технологических процессов. Например, авторы Xu et al. смешивали CuO-ZnO-Al2O3 с продуктом ZSM-5 для получения катализатора, однако, в качестве продукта при превращении синтез-газа он в основном приводил к получению диметилового простого эфира [M. Xu, J. H. Lunsford, D. ff. Goodman, A. Bhattacharyya, Appl. Catal. A. General 149 (1997) 289; D. Mao, ff. Yang, J. Xia, B. Zhang, Q. Song, Q. Chen, J. Catal. 230 (2005) 140]. Авторы Erena et al. смешивали многокомпонентные металлсодержащие композиты, такие как CuO/ZnO/Al2O3 и тому подобное, с молекулярными ситами ZSM-5 для катализирования превращения синтез-газа. Однако, продукты представляли собой в основном бензин [J. Erena, J. M. Arandes, J. Bilbao, A. G. Gayubo, H. I. De Lasa, Chemical Engineering Science 2000, 55, 1845; J. Erena, J. M. Arandes, R. Garona, A. G. Gayubo, J. Bilbao, Journal of Chemical Technology and Biotechnology 2003, 78, 161].

В настоящем изобретении предлагаются способ и катализатор непосредственного превращения синтез-газа при производстве легких олефинов. Селективность по углеводородным продуктам, содержащим 2-4 атома углерода, доходит вплоть до диапазона 60%-95%, а селективность по легким олефинам, в том числе этилену, пропилену и бутану, находится в диапазоне 50%-85%.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

С учетом вышеизложенных проблем в настоящем изобретении предлагаются способ и катализатор непосредственного превращения синтез-газа при производстве легких олефинов в результате осуществления одностадийного технологического процесса. В данном способе при использовании материала композитного катализатора молекула СО активируется на дефектах поверхности металлсодержащего композита. Другая молекула СО вступает в реакцию с диссоциированным атомом кислорода с образованием СО2. Таким образом, кислород в молекуле СО удаляется непосредственно молекулами СО вместо водорода при одновременном образовании углеводородных продуктов, что позволяет избегать потребления чрезвычайно высокоценного водорода. Данным образом непосредственно в качестве подаваемого исходного сырья может быть использован синтез-газ, характеризующийся низким соотношением Н/С, таким как соотношение Н/С=0,5. Таким образом, в данной изобретенной технологии может непосредственно быть использован синтез-газ из газификатора угля. Таким образом, может быть отброшен энергоемкий и потребляющий много воды технологический процесс конверсии водяного газа для производства дополнительного количества водорода при модулировании соотношения Н/С в синтез-газе.

С другой стороны, промежуточные соединения СНх, наработанные на поверхности композита, на поверхности композита сильно не адсорбируются. Они будут десорбироваться в газовую фазу. В случае их попадания на активные центры в поровых каналах молекулярных сит они будут подвергаться сочетанию С-С в ограниченных каналах, где они растут с образованием желательных углеводородных продуктов. Селективно нарабатываются целевые углеводородные молекулы, тем самым, обеспечивая достижение одностадийного непосредственного каталитического превращения синтез-газа и нарабатывание легких олефинов при высокой селективности. Данный технологический процесс не только обеспечивает выход селективности за предел, прогнозируемый моделью распределения АШФ при традиционном синтезировании Фишера-Тропша, но также и отказ от дополнительных технологического процесса синтезирования метанола и технологического процесса конверсии водяного газа. Селективность по легким олефинам в углеводородах находится в диапазоне даже 50%-85%, а степень превращения СО за один проход находится в диапазоне 10%-50%. Способ демонстрирует характеристики, заключающиеся в большей простоте технологического процесса, меньшем количестве функциональных блоков, большей краткости последовательности технологических операций и меньшей величине капиталовложений в дополнение к намного более высокой селективности по желательным продуктам. Как это прогнозируется, способ очевидным образом может уменьшить технологическую себестоимость легких олефинов из угля и обнаруживает существенные потенциалы применения.

В настоящем изобретении предлагаются технические решения:

Катализатор представляет собой композитный материал, выполненный из многокомпонентных металлсодержащих композитов и неорганической твердой кислоты, обладающей иерархической структурой пор. Неорганическая твердая кислота обладает иерархической структурой пор, включающей микропоры, мезопоры и макропоры. Металлсодержащие композиты диспергированы/распределены на поверхностях или в поровых каналах неорганической твердой кислоты.

Уровень содержания многокомпонентных металлсодержащих оксидных композитов в совокупном катализаторе находится в диапазоне от 10% масс. до 75% масс. от совокупной массы (100%) катализатора, а предпочтительно от 25% масс. до 75% масс..

Неорганическая твердая кислота, обладающая иерархическими структурами пор, сформирована из вторичных частиц неорганической твердой кислоты. Размер вторичных частиц неорганической твердой кислоты находится в диапазоне от 100 нм до 500 мкм, а предпочтительно от 150 нм до 100 мкм.

Вторичные частицы неорганической твердой кислоты сформированы в результате компонования частиц кристаллов неорганической твердой кислоты, имеющих размер в диапазоне от 5 до 200 нм (предпочтительно от 20 нм до 120 нм).

Вторичные частицы неорганической твердой кислоты включают трехмерный поровый канал, обладающий иерархической структурой, включающей три типа поровых каналов в виде первичных пор, вторичных пор и третичных пор.

Первичные поры представляют собой микропоровые каналы, имеющие диаметр, составляющий менее, чем 2 нм. Микропоры располагаются в частицах кристаллов неорганической твердой кислоты. Вторичные поры представляют собой мезопоровые каналы, имеющие диаметр в диапазоне от 2 нм до 50 нм, а предпочтительно от 2 нм до 15 нм. Вторичные поры формируются скомпонованными кристаллами неорганической твердой кислоты. Вторичные поры располагаются во вторичных частицах неорганической твердой кислоты и в стенках пор третичных пор.

Третичные поры представляют собой макропоровые каналы, характеризующиеся распределением по диаметрам, составляющим более, чем 50 нм. Третичные поры формируются в результате компонования/укладки вторичных частиц неорганической твердой кислоты.

Три типа поровых каналов соединяются и сообщаются друг с другом с формированием трехмерной иерархической структуры пор. Вторичные поры могут быть расположены в стенках пор смежных третичных пор. Первичные поры могут быть расположены в стенках смежных вторичных пор и/или третичных пор.

Площадь поверхности по БЭТ для неорганической твердой кислоты, обладающей иерархической структурой пор, определяемая при использовании физического адсорбирования N2, находится в диапазоне 100-1200 м2/г, а объем пор находится в диапазоне 0,25-0,80 мл/г. Как это было установлено в результате проведения вычисления в соответствии с площадью удельной поверхности, площадь удельной поверхности микропор занимает 10-65%, площадь удельной поверхности мезопор занимает 20-75%, а площадь удельной поверхности макропор занимает 15-70%. Предпочтительно площадь удельной поверхности микропор занимает 10-60%, площадь удельной поверхности мезопор занимает 20-70%, а площадь удельной поверхности макропор занимает 20-70%. Более предпочтительно площадь удельной поверхности микропор занимает 10-50%, площадь удельной поверхности мезопор занимает 30-70%, а площадь удельной поверхности макропор занимает 20-60%.

Металл в многокомпонентном металлсодержащем композите включает два или более, чем три типа металлических элементов, а предпочтительно от двух до пяти типов металлических элементов. Металлсодержащий композит содержит одного или более, чем двух представителей, выбираемых из оксидов металлов, металлов, карбидов металлов, нитридов металлов и металлических солей неорганических кислот.

Металлические элементы включают необходимые металлические элементы и другие элементы, где необходимые металлические элементы представляют собой Zn или Со или Сr или Mn.

В случае необходимого металлического элемента, представляющего собой Zn, другими элементами будут являться один или более, чем два представителя, выбираемые из Li, Na, Mg, Al, K, Ca, Sr, Ba, Ti, V, Cr, Mn, Fe, Co, Cu, Ga, Ge, Zr, Mo, Pd, Ag, Cd, In, Sn, Cs, La и Се. Предпочтительно другие элементы являются одним или более, чем двумя представителями, выбираемыми из Al, K, Ti, V, Cr, Mn, Co, Cu, Ce и Pd. Более предпочтительно другие элементы являются одним или более, чем двумя представителями, выбираемыми из Al, Ti, Cr, Mn, Со, Сu, Pd и Сe.

В случае необходимого металлического элемента, представляющего собой Cо, другими элементами будут являться один или более, чем два представителя, выбираемые из Li, Na, Mg, Al, K, Ca, Sr, Ba, Ti, V, Cr, Mn, Fe, Cu, Zn, Ga, Ge, Zr, Mo, Pd, Ag, Cd, In, Sn, Cs, La и Се. Предпочтительно другие элементы являются одним или более, чем двумя представителями, выбираемыми из Al, K, Ti, V, Cr, Mn, Cu, Zn, Ce и Pd. Более предпочтительно другие элементы являются одним или более, чем двумя представителями, выбираемыми из Al, Ti, Cr, Mn, Сu, Zn, Pd и Ce. В случае необходимого металлического элемента, представляющего собой Cr, другими элементами будут являться один или более, чем два представителя, выбираемые из Li, Na, Mg, Al, K, Ca, Sr, Ba, Ti, V, Mn, Fe, Со, Cu, Zn, Ga, Ge, Zr, Mo, Pd, Ag, Cd, In, Sn, Cs, La и Се. Предпочтительно другие элементы являются одним или более, чем двумя представителями, выбираемыми из Al, K, Ti, V, Mn, Со, Cu, Zn, Ce и Pd. Более предпочтительно другие элементы являются одним или более, чем двумя представителями, выбираемыми из Al, Ti, Mn, Со, Сu, Zn, Pd и Ce.

В случае необходимого металлического элемента, представляющего собой Mn, другими элементами будут являться один или более, чем два представителя, выбираемые из Li, Na, Mg, Al, K, Ca, Sr, Ba, Ti, Cr, Fe, Co, Cu, Zn, Ga, Ge, Zr, Mo, Pd, Ag, Cd, In, Sn, Cs, La и Се. Предпочтительно другие элементы являются одним или более, чем двумя представителями, выбираемыми из Al, K, Ti, V, Cr, Co, Cu, Zn, In, La, Mo, Ce и Pd. Более предпочтительно другие элементы являются одним или более, чем двумя представителями, выбираемыми из Al, Ti, Cr, Co, Сu, Zn, Pd и Ce.

В многокомпонентных металлсодержащих композитах уровень содержания оксидов металлов находится в диапазоне 5-90%. Совокупный массовый уровень содержания одного или более, чем двух представителей, выбираемых из металлов, карбидов металлов и нитридов металлов, может быть меньшим или равным 10%. Уровень содержания металлических солей неорганических кислот находится в диапазоне 10-95%. Предпочтительно уровень содержания оксида металла находится в диапазоне 30-90%, совокупный массовый уровень содержания одного или более, чем двух представителей, выбираемых из металлов, карбидов металлов и нитридов металлов, составляет менее, чем 5%, а уровень содержания металлических солей неорганических кислот находится в диапазоне 10-70%.

Совокупное молярное соотношение между необходимым элементом Zn или Со или Cr или Mn и другими элементами в многокомпонентных металлсодержащих композитах составляет (0,1-5,0):1, а предпочтительно (0,2-3,5):1.

Соль неорганической кислоты образована из катионов и анионов, где один или более, чем два представителя, выбираемые из Li, Na, Mg, Al, K, Ca, Sr, Ba, Ti, V, Cr, Mn, Fe, Co, Cu, Zn, Ga, Ge, Zr, Mo, Pd, Ag, Cd, Sn, Cs и Ce, могут существовать в форме катионов, в то время как Al, Si, V, Cr, Mn, Fe, Co, Zn, Mo, Ti, Zr, Ce, Ga, In и Ge также могут существовать и в одной или более, чем двух формах анионов, подобных ZnO22-, Al2O42-, SiO32-, SiO44-, TiO32-, TiO33-, VO3-, VO32-, CrO42-, Cr2O42-, Mn2O42-, Fe2O42-, Co2O42-, Ni2O42-, Fe(CN)63-, Fe(CN)64-, MoO42-, TiO32-, ZrO32-, CeO32-, Ga2O42-, In2O42-, GeO32-, GeO44 - и SrO34-. Катионы и анионы формируют соли неорганических кислот. Композиции солей неорганических кислот перечисляются в таблице 1. Металлические элементы, которые образуют катионы и анионы, различаются.

Металлсодержащий композит формируется в результате однородного диспергирования частиц кристаллов одного или более, чем двух представителей, выбираемых из оксидов металлов, металлов, карбидов металлов, нитридов металлов и металлических солей неорганических кислот в пункте 2 формулы изобретения. Размер частиц кристаллов находится в диапазоне 0,5-20 нм, а предпочтительно 1-10 нм. Между тем, частицы кристаллов дополнительно компонуются с формированием вторичных частиц. Размер вторичной частицы находится в диапазоне 10 нм-200 мкм. Диаметр поровых каналов, сформированных в результате компонования частиц кристаллов во вторичных частицах, находится в диапазоне 2-20 нм, а предпочтительно 5-15 нм.

Неорганическая твердая кислота образована из Н и О в качестве необходимых элементов и одного или более, чем двух элементов, выбираемых из Al, Si, P, Zr, Ti и Ge, для получения одной или более, чем двух неорганических твердых кислот, образованных из элементов Si, O и Н, неорганических твердых кислот, образованных из элементов Si, Al, О и Н, неорганических твердых кислот, образованных из элементов Si, Al, P, О и Н, неорганических твердых кислот, образованных из элементов Ti, Si, О и Н, неорганических твердых кислот, образованных из элементов Zr, Si, О и Н, неорганических твердых кислот, образованных из элементов Ge, Si, О и Н, и неорганических твердых кислот, образованных из элементов Ge, Al, P, О и Н.

Неорганические твердые кислоты, обладающие иерархическими структурами пор, демонстрируют признаки кислоты.

Кислотные центры распределяются в трехмерных иерархических поровых каналах пункта 1 формулы изобретения.

В соответствии с интенсивностью кислоты, определяемой при использовании метода NH3-ТПД (температурно-программируемое десорбирование), неорганические твердые кислоты содержат три типа кислотных центров: центры слабой кислоты, центры кислоты средней силы и центры сильной кислоты.

В методе NH3-TПД регистрируют положение десорбирования NH3. Термин «положение пика десорбирования» обозначает то, что в стандартных условиях испытания, когда соотношение между массой образца w и расходом газообразного носителя f (w/f) составляет 100 г⋅час/л, а скорость нагревания составляет 10°С/мин, детектор теплопроводности регистрирует сигнал теплопроводности от десорбирования NH3 и вычерчивает кривую десорбирования; в соответствии с положениями пиков на кривой (температурой, при которой пик достигает максимальной точки) неорганические кислоты могут быть разнесены по категориям, определяемым тремя интенсивностями кислот.

Слабая кислота представляет собой кислотный центр, для которого температура осаждения NH3 составляет менее, чем 275°С.

Кислота средней силы представляет собой кислотный центр, для которого температура осаждения NH3 находится в диапазоне от 275°С до 500°С.

Сильная кислота представляет собой кислотный центр, для которого температура осаждения NH3 составляет более, чем 500°С.

В неорганической твердой кислоте количество центров кислоты средней силы находится в диапазоне 0,06-10 моль/кг, а предпочтительно 1-10 моль/кг.

Многокомпонентный металлсодержащий композит и неорганическая твердая кислота, обладающая иерархической структурой пор, формируют композитный материал. Частицы, имеющие размер в диапазоне 0,5-10 нм, в многокомпонентном металлсодержащем композите могут располагаться в поровых каналах микропор, мезопор или макропор неорганической твердой кислоты, обладающей иерархической структурой пор, и на внешней поверхности неорганической твердой кислоты. Вторичные частицы, имеющие размер в диапазоне 10-200 нм, в многокомпонентном металлсодержащем композите могут быть расположены в поровых каналах макропор и мезопор неорганической твердой кислоты, обладающей иерархической структурой пор, или на внешней поверхности неорганической твердой кислоты. Вторичные частицы, имеющие размер, составляющий более, чем 200 нм, в многокомпонентном металлсодержащем композите диспергируются на внешней поверхности неорганической твердой кислоты, обладающей иерархическими структурами пор. Внешняя поверхность многокомпонентного металлсодержащего композита, внутренние поверхности макропор и мезопор неорганической твердой кислоты и внешние поверхности вторичных частиц неорганической твердой кислоты компонуются с формированием активных пор. Активные поры соединяются с мезопорами металлсодержащего композита и трехмерными трехуровневыми поровыми каналами в неорганической твердой кислоте, обладающей иерархической структурой пор, таким образом, что все поровые каналы сообщаются и составляют композицию.

Способ получения неорганической твердой кислоты, обладающей иерархической структурой пор, включает гидротермический способ с мягкой подложкой, гидротермический способ с твердой подложкой или гидротермический способ, контролируемый кристаллизацией. В ходе операции старения в гидротермическом способе с мягкой подложкой, гидротермическом способе с твердой подложкой или гидротермическом способе, контролируемом кристаллизацией, выгодной для получения неорганической твердой кислоты, обладающей иерархической структурой пор, является обработка с перемешиванием и старением при постоянной температуре.

Гидротермический способ, контролируемый кристаллизацией, включает быстрое старение и контролируемое выдерживание скорости перемешивания и температуры в технологическом процессе кристаллизации во избежание избыточного роста частиц кристаллов молекулярных сит и для промотирования формирования небольших частиц кристаллов таким образом, чтобы наработать межкристаллические мезопоры между более мелкими частицами кристаллов, тем самым, обеспечивая получение неорганической твердой кислоты, обладающей иерархической структурой пор. Между тем, условия старения и кристаллизации регулируют в целях регулирования интенсивности кислоты и количества кислоты средней силы в пункте 5 формулы изобретения. Конкретные стадии включают: получение гомогенной дисперсионной жидкости золя, старение, кристаллизацию, промывание, высушивание и прокаливание. Получение гомогенной дисперсионной жидкости золя включает: отвешивание предшественников элементов, включенных в неорганическую твердую кислоту в соответствии с требуемой пропорцией, а после этого размещение предшественников в контейнере с водой, перемешивание и диспергирование при комнатной температуре и одновременное добавление органического агента формирования микропоровой подложки для получения жидкофазной дисперсионной системы. Способ старения включает: контролируемое выдерживание полученной жидкофазной дисперсионной системы в условиях в виде температуры в диапазоне 20-60°С, времени в диапазоне 10 минут-24 часа и скорости перемешивания в диапазоне 50-1000 об./мин. В технологическом процессе кристаллизации скорость перемешивания находится в диапазоне 50-500 об./мин, температура находится в диапазоне 120-250°С, и время находится в диапазоне 12 часов-10 дней. Способ промывания может представлять собой фильтрационное промывание или центробежное промывание. При фильтрационном промывании значение рН фильтрата должно находиться в диапазоне 6,5-7,5 по завершении промывания. При центробежном промывании значение рН супернатанта должно находиться в диапазоне 6,5-7,5 по завершении промывания. В технологическом процессе высушивания температура находится в диапазоне 100-150°С, а время составляет более, чем 12 часов. В технологическом процессе прокаливания температура находится в диапазоне 500-650°С, а время находится в диапазоне 1-8 часов.

Термин «гидротермический способ с мягкой подложкой» относится к синтезированию неорганической твердой кислоты, обладающей иерархической структурой пор, в результате осуществления гидротермического способа при использовании органического агента формирования мезопоровой подложки. Конкретные стадии включают получение гомогенной дисперсионной жидкости золя, старение, кристаллизацию, промывание, высушивание и прокаливание. Получение гомогенной дисперсионной жидкости золя включает: отвешивание предшественников элементов, включенных в неорганическую твердую кислоту, в соответствии с требуемой пропорцией, а после этого размещение предшественников в контейнере с водой, перемешивание и диспергирование при комнатной температуре и одновременное добавление органического агента формирования микропоровой подложки и органического агента формирования мезопоровой подложки (при массовом соотношении в диапазоне 0,3-0,8) для получения жидкофазной дисперсионной системы. В технологическом процессе старения температуру контролируемо выдерживают в диапазоне 20-60°С, время контролируемо выдерживают в диапазоне 10 минут-24 часа, а скорость перемешивания контролируемо выдерживают в диапазоне 50-1000 об./мин. В технологическом процессе кристаллизации скорость перемешивания находится в диапазоне 50-500 об./мин, температура находится в диапазоне 120-250°С, и время находится в диапазоне 12 часов-10 дней. Способ промывания может представлять собой фильтрационное промывание или центробежное промывание. При фильтрационном промывании значение рН фильтрата должно находиться в диапазоне 6,5-7,5 по завершении промывания. При центробежном промывании значение рН супернатанта должно находиться в диапазоне 6,5-7,5 по завершении промывания. В технологическом процессе высушивания температура находится в диапазоне 100-150°С, а время составляет более, чем 12 часов. В технологическом процессе прокаливания температура находится в диапазоне 500-650°С, а время находится в диапазоне 1-8 часов.

Термин «гидротермический способ с твердой подложкой» относится к синтезированию неорганической твердой кислоты, обладающей иерархической структурой пор, в результате осуществления гидротермического способа при использовании в качестве твердых подложек одного или более, чем двух представителей, выбираемых из углеродного наноматериала, который может быть окислен при 650°С, материалов SBA series, M41S series, HMS series, MSU series, KIT series, FDU series, AMS series, НМО series и мезопоровых молекулярных сит MСM-41. Конкретные стадии включают получение гомогенной дисперсионной жидкости золя, старение, кристаллизацию, промывание, высушивание и прокаливание. Получение гомогенной дисперсионной жидкости золя включает: отвешивание предшественников элементов, включенных в неорганическую твердую кислоту, в соответствии с требуемой пропорцией, а после этого размещение предшественников в контейнере с водой, перемешивание и диспергирование и одновременное добавление органического агента формирования микропоровой подложки и материала твердой подложки (при массовом соотношении в диапазоне 0,3-0,8) для получения жидкофазной дисперсионной системы. Рост частиц кристаллов подавляют для промотирования формирования мезопор маленькими частицами кристаллов. Температуру контролируемо выдерживают в диапазоне 20-60°С, время контролируемо выдерживают в диапазоне 10 минут-24 часа, а скорость перемешивания контролируемо выдерживают в диапазоне 50-1000 об./мин. В технологическом процессе кристаллизации скорость перемешивания находится в диапазоне 50-500 об./мин, температура находится в диапазоне 120-250°С, и время находится в диапазоне 12 часов-10 дней. Способ промывания может представлять собой фильтрационное промывание или центробежное промывание. При фильтрационном промывании значение рН фильтрата должно находиться в диапазоне 6,5-7,5 по завершении промывания. При центробежном промывании значение рН супернатанта должно находиться в диапазоне 6,5-7,5 по завершении промывания. В технологическом процессе высушивания температура находится в диапазоне 100-150°С, а время составляет более, чем 12 часов. В технологическом процессе прокаливания температура находится в диапазоне 500-700°С, а время находится в диапазоне 1-8 часов.

Предшественником в гомогенной дисперсионной жидкости золя являются один или более, чем два представителя, выбираемые из жидкого стекла, золя кремниевой кислоты, ультрамикроматериала SiO2, белой сажи, силиката натрия, соединения TMOS, сложного эфира кремниевой кислоты, тетрахлорсилана, каолина, нитрата алюминия, сульфата алюминия, алюмината натрия, бемита, псевдобемита, гиббсита, тригидрата изопропоксида алюминия, хлористого алюминия, гидроксида алюминия, алкоксиалюминия, ультратонкого порошкообразного алюминия, оксида алюминия, фосфорной кислоты, фосфата алюминия, фосфата натрия, оксида циркония, нитрата циркония, фосфата циркония, силиката циркония, тетрахлорида титана, бутилтитаната, оксида титана, оксида германия, нитрата германия, хлорида германия, метилтрихлоргермана и тетраэтилгермания.

Органический агент формирования микропоровой подложки является одним или более, чем двумя представителями, выбираемыми из соединений ТМА, ТРА, ТЕА, ТЕАОН, DDO, TBA, TQA, этилендиамина, пирролидина, холина, соединений PDN, RDN, PDA, пентаэритрита, гидроксикислоты, пропилсульфальдегида, трипропиламина, соединения DABCO, дипропиламина, трет-бутиламина, изопропиламина, хинуклидина, неопентиламина, триэтаноламина, дициклогексиламина, N,N-диметилбензиламина, N,N-диметилгидрамина, N,N-диметилэтаноламина, 2-пиколина, пиперидина и морфина.

Органический агент формирования мезопоровой подложки является одним или более, чем двумя представителями, выбираемыми из соединений СТВА, СТВАВr, монододецилфосфата, длинноцепочечного первичного амина, полиэтиленоксида, полипропиленоксида, блок-сополимера полиоксиэтилена-простого эфира, соединения Р123, сшивателя в виде желатина и глутараля и соединения ТРНАС.

Массовое соотношение между предшественниками золя и органическими агентами формирования подложки (в том числе органическим агентом формирования микропоровой подложки и органическим агентом формирования мезопоровой подложки) и водой представляет собой: предшественники золя:органические агенты формирования подложки:вода=(20-65):(15-50):100.

Режим составления композиции из многокомпонентного металлсодержащего композита и неорганической твердой кислоты, обладающей иерархической структурой пор, в катализаторе включает способ выращивания покрытия, способ химического составления композиции при содействии ультразвуковой обработки или способ физического составления композиции.

Термин «способ выращивания покрытия» относится к выращиванию слоя неорганической твердой кислоты, обладающей иерархической структурой пор, при степени покрытия, составляющей, по меньшей мере, более, чем 80% или 100%, на поверхности многокомпонентного металлсодержащего композита в результате осуществления способа в пункте 6 формулы изобретения, то есть, к получению сначала гомогенной дисперсионной жидкости золя, однородному диспергированию многокомпонентного металлсодержащего композита в гомогенной дисперсионной жидкости золя и проведению старения, кристаллизации, промывания, высушивания и прокаливания для получения многокомпонентного металлсодержащего композита с нанесенным покрытием из неорганической твердой кислоты, обладающей иерархической структурой пор. В многокомпонентном металлсодержащем композите оксид металла и соль неорганической кислоты, образованные из элементов Mg, Al, Ca, Sr, Ba, Ti, V, Cr, Mn, Fe, Co, Cu, Zn, Zr, Mo, Pd, Ag, Cd, In, Sn, La и Се, получают в результате осуществления способа совместного осаждения, способа импрегнирования или способа ионного обмена при ультразвуковой обработке. Оксид металла и соль неорганической кислоты, образованные из элементов Li, Na, K, Ga, Ge и Cs, получают в результате осуществления способа импрегнирования или способа ионного обмена при ультразвуковой обработке. Оксид металла и соль неорганической кислоты, образованные из элементов Al, Fe, Co, Cu, Zn, Mo и Pd, также могут быть получены в результате осуществления способа химического осаждения из паровой фазы или способа импрегнирования.

Термин «способ химического составления композиции при содействии ультразвуковой обработки» относится к введению многокомпонентного металлсодержащего композита в неорганическую твердую кислоту, обладающую иерархической структурой пор, и составлению композиции из них в результате осуществления способа совместного осаждения при ультразвуковой обработке, способа химического осаждения из паровой фазы или способа ионного обмена при ультразвуковой обработке.

Термин «способ физического составления композиции» относится к составлению композиции из неорганической твердой кислоты, обладающей иерархической структурой пор, и многокомпонентного металлсодержащего композита в результате осуществления способов, таких как измельчение в шаровой мельнице, способ механического смешивания, смешивание при использовании шейкера и колебаний шокера.

Способ совместного осаждения при ультразвуковой обработке включает растворение в растворителе двух или более, чем трех металлсодержащих предшественников, требуемых для многокомпонентного металлсодержащего композита, в целях получения двух или более, чем трех растворов катионов металлов, а после этого добавление в раствор неорганической твердой кислоты, обладающей иерархической структурой пор, в условиях перемешивания при ультразвуковой обработке. Ультразвуковой способ мог бы быть способом с ультразвуковой ванной или ультразвуковой насадкой. Ультразвуковая мощность находится в диапазоне 1-20 Вт/(мл образца), а частота находится в диапазоне 40 кГц-80 МГц. Температура осаждения находится в диапазоне 2-80°С, время находится в диапазоне 2 минуты-2 часа, а скорость перемешивания находится в диапазоне 50-1000 об./мин. После однородного смешивания добавляют осадитель в соответствии с требуемым массовым соотношением для получения гомогенного осадка, а осадок высушивают и прокаливают. Температура высушивания находится в диапазоне 80-150°С, а время составляет более, чем 12 часов. Температура прокаливания находится в диапазоне 300-650°С, а время находится в диапазоне 1-3 часа.

В способе совместного осаждения при ультразвуковой обработке металлсодержащего предшественника выбирают из одного или более, чем двух представителей, выбираемых из нитрата, формиата, ацетата, галогенида, карбонильного соединения и органической кислоты, содержащей от 1 до 5 атомов углерода. Осадитель выбирают из одного или более, чем двух представителей, выбираемых из карбоната аммония, бикарбоната аммония, карбоната лития, бикарбоната лития, карбоната натрия, бикарбоната натрия, карбоната калия, бикарбоната калия, карбоната магния и щавелевой кислоты, предпочтительно из карбоната аммония, бикарбоната аммония и бикарбоната калия, а оптимально из карбоната аммония, бикарбоната аммония и бикарбоната натрия. Температуру осаждения контролируемо выдерживают в диапазоне 2-80°С. Температура высушивания находится в диапазоне 80-150°С, а время составляет более, чем 12 часов. Температура прокаливания находится в диапазоне 300-650°С, а время находится в диапазоне 1-3 часа. Атмосфера прокаливания могла бы представлять собой проточный воздух или стоячий воздух.

Способ ионного обмена при ультразвуковой обработке включает растворение в растворителе двух или более, чем трех металлсодержащих предшественников, требуемых для многокомпонентного металлсодержащего композита, в целях получения двух или более, чем трех растворов катионов металлов, а после этого добавление в растворы неорганической твердой кислоты, обладающей иерархической структурой пор, в условиях перемешивания при ультразвуковой обработке. Ультразвуковой способ мог бы быть способом с ультразвуковой ванной или ультразвуковой насадкой. Ультразвуковая мощность находится в диапазоне 1-20 Вт/(мл образца), а частота находится в диапазоне 40 кГц-80 МГц. Температура осаждения находится в диапазоне 2-60°С, время находится в диапазоне 1 час-12 часов, а скорость перемешивания находится в диапазоне 50-500 об./мин. После этого проводят промывание, высушивание и прокаливание. Способ промывания может представлять собой фильтрационное промывание или центробежное промывание. После промывания значение рН должно находиться в диапазоне 6,5-7,5. Температура высушивания находится в диапазоне 80-150°С, а время составляет более, чем 12 часов. Температура прокаливания находится в диапазоне 300-650°С, а время находится в диапазоне 1-3 часа.

В способе измельчения в шаровой мельнице способа физического составления композиции температура находится в диапазоне 25-100°С. Газообразный носитель представляет собой: а) азот и/или инертный газ; b) смешанный газ из водорода, азота и/или инертного газа, при этом объемная доля водорода в смешанном газе находится в диапазоне 5-50%; с) смешанный газ из монооксида углерода, азота и/или инертного газа, при этом объемная доля монооксида углерода в смешанном газе находится в диапазоне 5-20%; или d) смешанный газ из кислорода, азота и/или инертного газа, при этом объемная доля кислорода в смешанном газе находится в диапазоне 5-20%. Инертный газ является одним или более, чем двумя представителями, выбираемыми из гелия, аргона и неона.

Способ механического смешивания в способе физического составления композиции достигает целей разделения, раздробления, смешивания и тому подобного при использовании одного или более, чем двух представителей, выбираемых из экструзионного усилия, ударного усилия, сдвигового усилия и фрикционного усилия, формируемых в результате высокоскоростного перемещения материала и контейнера при добавлении многокомпонентного металлсодержащего композита и неорганической твердой кислоты, обладающей иерархическими структурами пор, в контейнер, при использовании прибора смешивания при вращении в трех измерениях, планетарного смесителя или прибора турбинного смешивания и тому подобного таким образом, чтобы реализовать преобразование механической энергии, тепловой энергии и химической энергии, при регулировании температуры и атмосферы газообразного носителя, что, таким образом, дополнительно улучшает взаимодействие между различными компонентами. В технологическом процессе реакции температуру задают в диапазоне 20-100°С. Атмосфера газообразного носителя представляет собой: а) азот и/или инертный газ; b) смешанный газ из водорода, азота и/или инертного газа, при этом объемная доля водорода в смешанном газе находится в диапазоне 5-50%; с) смешанный газ из монооксида углерода, азота и/или инертного газа, при этом объемная доля монооксида углерода в смешанном газе находится в диапазоне 5-20%; или d) смешанный газ из кислорода, азота и/или инертного газа, при этом объемная доля кислорода в смешанном газе находится в диапазоне 5-20%. Инертный газ является одним или более, чем двумя представителями, выбираемыми из гелия, аргона и неона.

Для проведения каталитической реакции при получении С2-С4 легких олефинов, то есть, олефинов, содержащих от двух атомов углерода до четырех атомов углерода, в том числе одного или более, чем одного представителя, выбираемого из этилена, пропилена и бутилена, используют любой из катализаторов при требуемых температуре реакции и давлении реакции при объемном соотношении для газообразного исходного сырья Н2/СО в диапазоне от 0,5/1 до 4/1.

До проведения каталитической реакции осуществляют технологический процесс предварительной обработки катализатора. Атмосфера предварительной обработки представляет собой а) смесь из водорода и монооксида углерода, при этом объемное соотношение Н2/СО находится в диапазоне от 0,5/1 до 4/1;

или b) смесь из водорода и инертного газа, при этом объемная доля водорода в смешанном газе находится в диапазоне 5-100%, и причем инертный газ является одним или более, чем двумя представителями, выбираемыми из азота, гелия, аргона или неона;

или с) смесь из монооксида углерода и инертного газа, при этом объемная доля монооксида углерода в смешанном газе находится в диапазоне 5-100%, и причем инертный газ является одним или более, чем двумя представителями, выбираемыми из азота, гелия, аргона или неона.

Температура при предварительной обработке катализатора находится в диапазоне 250-600°С. Давление при предварительной обработке находится в диапазоне 0,1-3,0 МПа. Объемная скорость при предварительной обработке находится в диапазоне 500-5000 час- 1, а предпочтительно 1000-4000 час- 1.

После восстановительного активирования металлсодержащих композитов при использовании атмосферы, содержащей водород или монооксид углерода, в поверхностной структуре нарабатываются кислородные вакансии. А именно, металл находится в координационно-ненасыщенном состоянии и может эффективно катализировать и активировать СО для нарабатывания одного или более, чем двух представителей, выбираемых из промежуточных соединений СНх (где х=1, 2 или 3). Поверхностные кислородные соединения могут вступать в реакцию с СО с образованием СО2. Чрезвычайно активные соединения СНх могут быть объединены с СО для получения СНхСО. Наработанные промежуточные соединения слабо абсорбируются на поверхности, могут легко десорбироваться с поверхности и диффундировать в поровые каналы неорганической твердой кислоты, а после этого дополнительно катализироваться и превращаться в легкие олефины. Селективность по легким олефинам и относительное соотношение между олефинами и парафинами в данном случае могут быть отрегулированы при использовании размера порового канала и кислотности неорганической твердой кислоты.

Газообразное исходное сырье реакции представляет собой смешанный газ, который содержит Н2, СО и другой газ. Другой газ включает одного или двух представителей, выбираемых из инертного газа и/или неинертного газа.

Инертный газ является одним или более, чем двумя представителями, выбираемыми из азота, гелия, аргона и неона. Объемная доля инертного газа в газообразном исходном сырье реакции составляет менее, чем 10%.

Неинертный газ является одним или двумя представителями, выбираемыми из диоксида углерода, испарившейся воды, метанола и этанола. Объемная доля неинертного газа в газообразном исходном сырье реакции составляет менее, чем 50%.

Объемное соотношение между Н2 и СО находится в диапазоне от 0,5/1 до 4/1.

Реактор, использующийся в реакции, имеет псевдоожиженный слой, подвижный слой или неподвижный слой катализатора.

Температура реакции находится в диапазоне 300-500°С, а предпочтительно 350-450°С. Объемная скорость находится в диапазоне 500-10000 час- 1, а предпочтительно 2000-7000 час- 1.

Реакцию проводят в непрерывном режиме реакции или периодическом режиме реакции.

В непрерывном режиме реакции давление реакции находится в диапазоне 0,1-6,0 МПа, а предпочтительно 1,0-5,0 МПа.

В периодическом режиме реакции давление реакции находится в диапазоне 1,0-10,0 МПа, а предпочтительно 1,0-5,0 МПа.

Таблица 1. Перечень катионов и анионов солей неорганических кислот.

Настоящее изобретение относится к способу непосредственного превращения синтез-газа в легкие олефины в результате осуществления одностадийного технологического процесса. Продукты в виде легких олефинов включают два или более, чем два представителя, выбираемых из этилена, пропилена и бутилена. Уровень содержания продуктов в виде легких олефинов во всех углеводородах находится в диапазоне 50%-85%.

Настоящему изобретению свойственны следующие далее преимущества:

В сопоставлении с традиционным маршрутом реакции Фишера-Тропша, в котором также производят олефины в результате осуществления одностадийного технологического процесса, настоящее изобретение обладает следующими далее признаками:

1. Распределение продуктов не подчиняется правилу распределения Андерсона-Шульца-Флори, контролируемо выдерживаемому механизмом поверхностной полимеризации. В традиционной реакции Фишера-Тропша прогнозируемая селективность по С2-С4 углеводородам составляет не более, чем 58%, в то время как селективность по С2-С4 углеводородам, обеспечиваемая в настоящем изобретении, достигает диапазона 60%-95%.

2. Селективность по легким олефинам в совокупном углеводородном продукте доходит вплоть до диапазона 50%-85%.

3. Селективности по метану и С5+углеводороду, содержащему длинную углеродную цепочку, в продуктах являются очень низкими. Совокупная селективность по обеим двум фракциям погонов находится в диапазоне 5%-10%.

4. Катализатор отличается от соответствующих катализаторов, использующихся в традиционном технологическом процессе синтезирования легких олефинов при использовании реакции Фишера-Тропша, которые содержат основные компоненты в виде переходного металла, такого как Fe, Co и тому подобное. Катализатор представляет собой композитный материал для катализирования, содержащий неорганическую твердую кислоту, обладающую иерархической структурой пор, и многокомпонентный металлсодержащий композит.

В сопоставлении с уже внедренным в промышленность двухступенчатым способом, которым является технологический процесс, заключающийся в превращении сначала синтез-газа в метанол или диметиловый простой эфир с последующим превращением метанола или диметилового простого эфира в легкие олефины, настоящее изобретение обладает следующими далее признаками:

1. Однореакторное, однокатализаторное и одностадийное превращение исходя из синтез-газа может привести к значительному уменьшению капиталовложений и технологической себестоимости.

2. Катализатор представляет собой каталитический материал, сформированный в результате составления композиции из неорганической твердой кислоты, обладающей иерархической структурой пор, и многокомпонентного металлсодержащего композита. Селективность по продуктам может быть хорошо отрегулирована.

3. Катализатор характеризуется хорошей стабильностью и продолжительным сроком службы.

4. Настоящему изобретению свойственны преимущества, заключающиеся в единственном функциональном блоке, хорошей воспроизводимости технологического процесса, высокой селективности по продуктам, продолжительном сроке службы катализатора (> 500 часов) и наличии потенциалов широкого применения в промышленности.

Катализаторам, предлагаемым в настоящем изобретении, свойственны следующие далее преимущества: при синтезировании легких олефинов из синтез-газа катализатор, предлагаемый в настоящем изобретении, представляет собой композитный материал, полученный в результате составления композиции из многокомпонентного металлсодержащего композита и неорганической твердой кислоты, обладающей иерархической структурой пор. Катализатор отличается от соответствующих катализаторов, использующихся в традиционном технологическом процессе синтезирования легких олефинов при использовании реакции Фишера-Тропша, которые содержат основные компоненты в виде переходного металла, такого как Fe, Co и тому подобное; а также отличается от катализаторов, использующихся при синтезировании метанола в результате осуществления промышленного двухступенчатого способа. Инновации включают структуры и функции: в аспекте структуры катализатор обладает иерархической структурой пор одновременно в виде микропор и мезопор. Уникальная структура позволяет катализатору демонстрировать отчетливое преимущество, которое представляет собой продолжительный срок службы (> 500 часов) при отсутствии дезактивирования в условиях проведения реакции. В аспекте функции настоящее изобретение может обеспечить непосредственное катализирование превращения синтез-газа при отсутствии потребности в высокоэнергоемком технологическом процессе конверсии водяного газа или технологическом процессе превращения синтез-газа в метанол и экстрагирования метанола. Одностадийный технологический процесс также отличается от традиционного механизма роста цепи маршрута синтезирования Фишера-Тропша. В результате осуществления одностадийного технологического процесса могут быть наработаны легкие углеводородные продукты. Селективность по легким углеводородам находится в диапазоне 60%-95%. Это очевидным образом выходит за предел селективности, прогнозируемый в модели распределения Андерсона-Шульца-Флори, соответствующей традиционной реакции Фишера-Тропша. В дополнение к этому, селективность по метану и длинноцепочечному углеводородному продукту (С5 +) составляет менее, чем диапазон 5%-10%.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

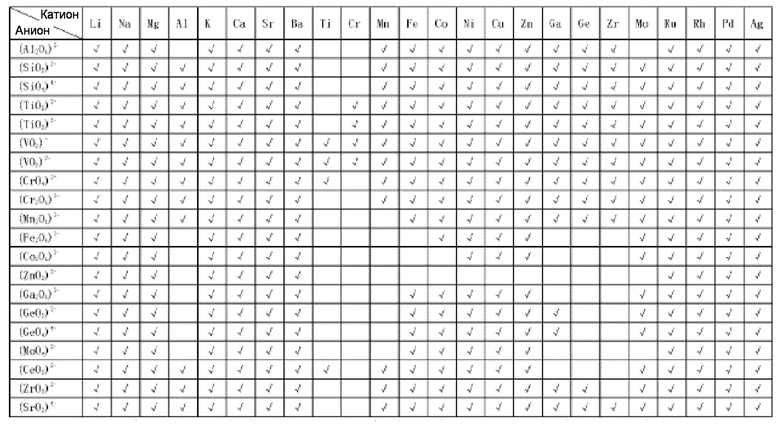

Фигура 1 представляет собой полученное по методу СЭМ изображение для материала Cu1Zn1@SiAl, обладающего структурой «ядро-оболочка», в варианте осуществления 8;

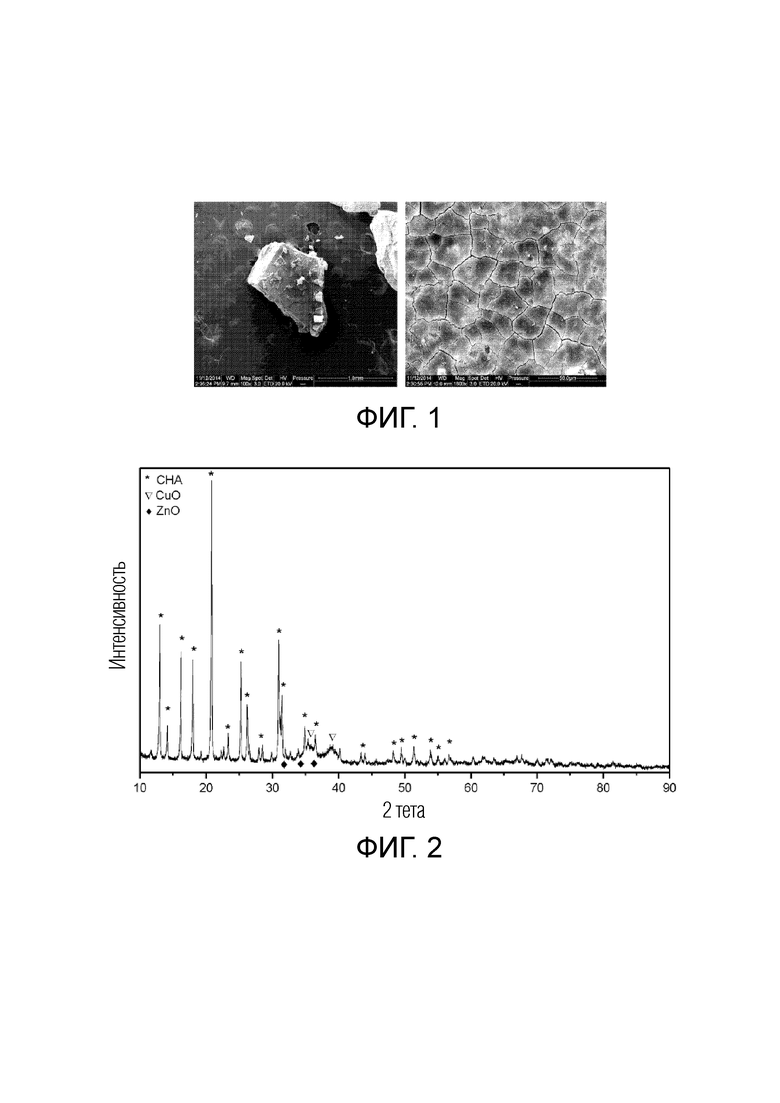

Фигура 2 представляет собой полученный по методу РДА график для материала Cu1Zn1@SiAl в варианте осуществления 8;

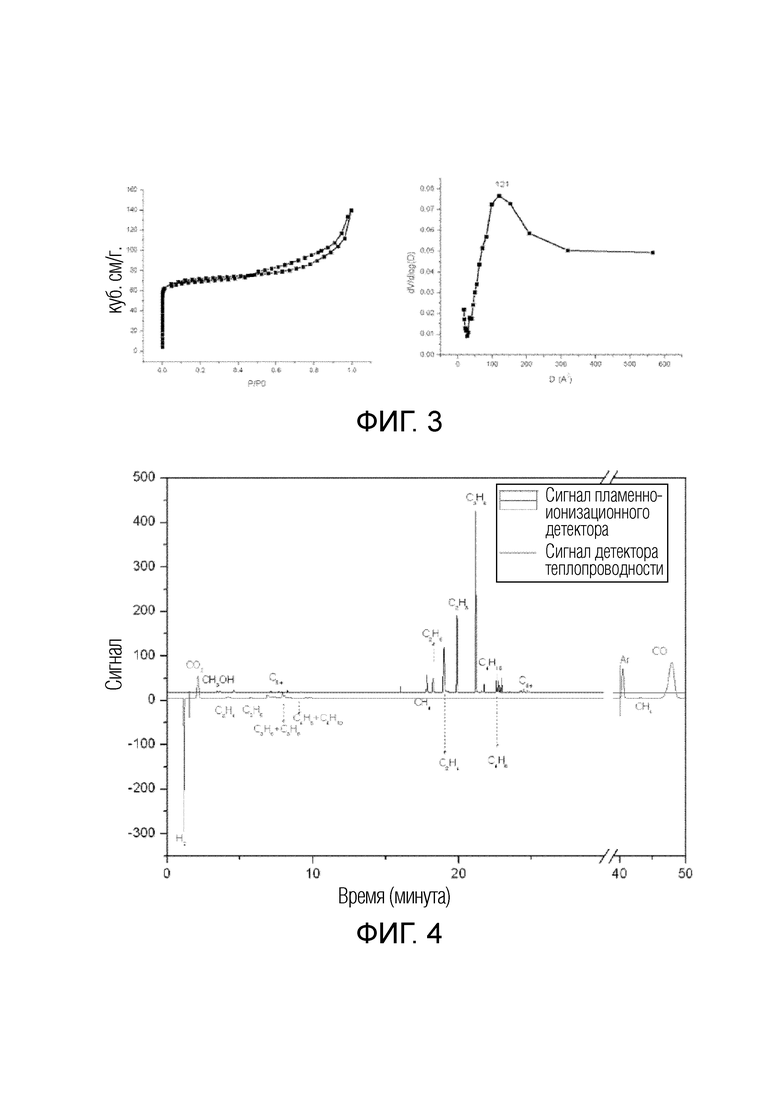

Фигура 3 представляет собой кривую физического адсорбирования N2 и диаграмму распределения пор по диаметрам для неорганической твердой кислоты на основе кремния-фосфора-алюминия, обладающей иерархической структурой пор, в варианте осуществления 14; и

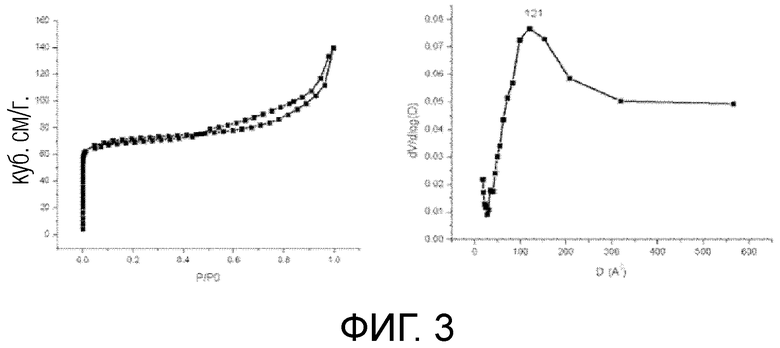

Фигура 4 представляет собой хроматограмму для хроматографического анализа в интерактивном режиме в отношении непосредственного превращения синтез-газа в продукты в варианте осуществления 6.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение дополнительно иллюстрируется ниже при использовании вариантов осуществления, но объем формулы изобретения настоящего изобретения вариантами осуществления не ограничивается. Между тем, варианты осуществления представляют только некоторые условия достижения цели, но это не означает наличия необходимости удовлетворения данным условиям для достижения цели.

Пример каталитических реакций

В качестве примера проводят реакцию на неподвижном слое катализатора в непрерывном режиме, но катализатор также может быть использован и в реакторе с псевдоожиженным слоем катализатора. Аппаратуру снабжают приборами для измерения массового расхода газа, трубками для обескислороживания и обезвоживания газа и устройством для хроматографического анализа продуктов в интерактивном режиме (хвостовые газы реактора непосредственно соединяются с дозировочным клапаном хроматографии, и, таким образом, будет обеспечено достижение отбора и анализа образцов периодически и в режиме реального времени). Перед использованием вышеупомянутый катализатор спрессовывают и просеивают для получения частиц в диапазоне 20-40 меш или 40-60 меш для последующего использования.

2,8 г катализатора в следующих далее вариантах осуществления или справочных примерах размещают в реакторе с неподвижным слоем катализатора. Воздух в реакторе заменяют на Ar; а после этого проводят восстановление в чистой атмосфере Н2 при 310°С-350°С в течение 1 часа. Температуру уменьшают до комнатной температуры в атмосфере Ar, а после этого атмосферу Ar преобразовывают в синтез-газ (5% Ar; H2/CO=2/1). Температуру увеличивают до температуры реакции и регулируют скорость воздуха и давление газообразного исходного сырья реакции. Для обнаружения и анализа продуктов используют хроматографию в интерактивном режиме. Эксплуатационные характеристики реакции могут быть изменены в результате изменения температуры, давления, объемной скорости и соотношения Н2/СО.

Вариант осуществления 1

Композитный катализатор из многокомпонентного металлсодержащего композита и неорганической твердой кислоты, обладающей иерархической структурой пор, получают в результате осуществления способа химического составления композиции.

В качестве примеров берут многокомпонентный металлсодержащий композит CuZnAl и неорганическую твердую кислоту на основе кремния-алюминия, обладающую иерархической структурой пор.

В соответствии с соотношением оксидов SiO:Al2O3:Na2O:R2O:H2O=40:1:16:5:900 (массовое соотношение) отвешивают материалы исходного сырья в виде 30%-ного золя кремниевой кислоты (массовая концентрация), сульфата алюминия, гидроксида натрия, гидроксида N,N,N-триметиладамантанаммония (R) и деионизированной воды; после смешивания при комнатной температуре и перемешивания при 60°С и 200 об./мин в течение 24 часов смесь переводят в гидротермический реактор и кристаллизуют при 155°С в течение 6 дней. Смесь естественным образом охлаждают до комнатной температуры и переводят в химический стакан для обеспечения воздействия водяной бани при 70°С. В соответствии с соотношением в виде 100 мл маточного раствора на 4 г хлорида аммония добавляют хлорид аммония, проводят перемешивание при постоянной температуре в течение 3 часов и неоднократное центробежное промывание таким образом, чтобы значение рН супернатанта составляло бы 7 по завершении промывания. После высушивания осадка при 120°С в течение 24 часов осадок прокаливают на воздухе при 650°С в течение 3 часов для получения неорганической твердой кислоты на основе кремния-алюминия, обладающей иерархической структурой пор.

Отвешивают 5,3 г полученной неорганической твердой кислоты на основе кремния-алюминия, обладающей иерархической структурой пор; отбирают и растворяют в 100 мл водного раствора 1,2 г тригидрата нитрата меди, 1,49 г гексагидрата нитрата цинка и 1,8 г нонагидрата нитрата алюминия; в неорганическую твердую кислоту на основе кремния-алюминия, обладающую иерархической структурой пор, в ходе осуществления способа погружения вводят материал CuZnAl, проводят высушивание в вакууме при комнатной температуре и прокаливание в неподвижном воздухе при 500°С в течение 1 часа для получения материала Cu1Zn1Al1/мезо-SiAl при молярном соотношении между элементами 1:1:1. Емкость по введению многокомпонентного металлсодержащего композита составляет 20% масс.. В соответствии с данным способом металлические компоненты и их пропорции, а также емкость по введению многокомпонентного металлсодержащего композита могут быть изменены.

Как это демонстрируют физическое адсорбирование и десорбирование N2, катализатор обладает иерархической структурой пор. Площадь удельной поверхности микропор составляет 347 м2/г при распределении микропор по размерам в диапазоне 3-4 Å, а площадь удельной поверхности мезопор составляет 214 м2/г при распределении мезопор по размерам в диапазоне 2-15 нм, и площадь удельной поверхности макропор составляет 62 м2/г.

Как это демонстрирует рентгеновский дифракционный анализ (РДА), многокомпонентный металлсодержащий композит содержит CuO, ZnO, Al2O3, ZnAlO2 и неорганическую твердую кислоту на основе кремния-алюминия, характеризующуюся топологией СНА, размер кристаллов оксида металла находится в диапазоне 5-15 нм, а размер кристаллов неорганической твердой кислоты находится в диапазоне 40-70 нм. Как это демонстрирует сканирующая электронная микроскопия (СЭМ), размер вторичных частиц неорганической твердой кислоты на основе кремния-алюминия, обладающей иерархической структурой пор, находится в диапазоне 10-100 мкм, а размер кристаллов неорганической твердой кислоты находится в диапазоне 10-100 нм. Как это демонстрирует просвечивающая электронная микроскопия высокого разрешения (ПЭМВР), размер кристаллов многокомпонентного металлсодержащего композита находится в диапазоне 5-15 нм, а размер вторичных частиц находится в диапазоне 15-50 нм. Температура пика десорбирования NH3, соответствующая кислоте средней силы, составляет 360°С, а количество центров кислоты средней силы составляет 2 моль/кг. Кислоту средней силы определяют в соответствии с методом NH3-ТПД, и она имеет положение пика десорбирования, соответствующего NH3. Термин «положение пика десорбирования» обозначает то, что в стандартных условиях испытания, при которых соотношение между массой образца w и расходом газообразного носителя f составляет 100 г⋅час/л, а скорость нагревания составляет 10°С/мин, детектор теплопроводности регистрирует сигнал теплопроводности вследствие десорбирования NH3 и вычерчивает кривую десорбирования; в соответствии с пиками для положений пиков кривой неорганические кислоты разносят по категориям, определяемым тремя интенсивностями кислот. Кислота средней силы представляет собой кислотный центр, для которого температура осаждения NH3 находится в диапазоне от 275°С до 500°С.

Вариант осуществления 2

Технологический процесс получения является по существу тем же самым, что и технологический процесс получения в варианте осуществления 1, и разница заключается в том, что в технологическом процессе получения неорганической твердой кислоты на основе кремния-алюминия, обладающей иерархической структурой пор, в варианте осуществления 1 температуру кристаллизации изменяют на 150°С в течение 5 дней для получения неорганической твердой кислоты на основе кремния-алюминия, характеризующейся топологией СНА, при количестве центров кислоты средней силы 0,8 моль/кг.

В справочном примере 1 технологический процесс получения является по существу тем же самым, что и технологический процесс получения в варианте осуществления 1, и разница заключается в том, что в технологическом процессе получения неорганической твердой кислоты на основе кремния-алюминия, обладающей иерархической структурой пор, в варианте осуществления 1 температуру кристаллизации изменяют на 140°С в течение 3 дней для получения неорганической твердой кислоты на основе кремния-алюминия при количестве центров кислоты средней силы 0,01 моль/кг.

В справочном примере 2 технологический процесс получения является по существу тем же самым, что и технологический процесс получения в варианте осуществления 1, и разница заключается в том, что в технологическом процессе получения неорганической твердой кислоты на основе кремния-алюминия, обладающей иерархической структурой пор, в варианте осуществления 1 температуру кристаллизации изменяют на 140°С в течение 22 часов для получения неорганической твердой кислоты на основе кремния-алюминия при количестве центров кислоты средней силы 0,005 моль/кг.

В условиях проведения реакции в виде 365°С, 2 МПа и объемной скорости 4000 час- 1 результаты по реакции продемонстрированы в приведенной ниже таблице.

Степень превращения СО в справочных примерах 1 и 2 является очень низкой вследствие низкого количества центров кислоты средней силы в твердой кислоте, что в результате приводит к тому, что промежуточные соединения, наработанные на многокомпонентном металлсодержащем композите, не могут быть своевременно и хорошо превращены в целевой продукт. Между тем, селективность по метану значительно увеличивается до более, чем 30%, в то время как селективность по легким олефинам уменьшается также значительно. В противоположность этому, степень превращения СО для катализатора, содержащего больше кислоты средней силы, в настоящем изобретении значительно увеличивается, и селективность по целевым продуктам в виде олефинов также является высокой. Степень превращения СО в варианте осуществления 1 является значительно большей, чем в варианте осуществления 2, поскольку катализатор попадает в пределы предпочтительного диапазона. Как это можно видеть, уровень содержания кислоты для неорганической твердой кислоты на основе кремния-алюминия, обладающей иерархической структурой пор, является чрезвычайно важным для контролируемого выдерживания каталитических свойств, в том числе степени превращения СО и селективности.

Вариант осуществления 3

Композитный катализатор из многокомпонентного металлсодержащего композита и неорганической твердой кислоты на основе кремния-фосфора-алюминия, обладающей иерархической структурой пор, получают в результате осуществления способа химического составления композиции.

В соответствии с соотношением оксидов SiO:Al2O3:Н3РО4:R:H2O=18:16:32:55:150 (массовое соотношение) отвешивают материалы исходного сырья в виде 30%-ного золя кремниевой кислоты (массовая концентрация), сульфата алюминия, фосфорной кислоты, соединения ТЕА (R) и деионизированной воды; после смешивания при комнатной температуре, перемешивания и старения при 30°С и перемешивания при 500 об./мин в течение 72 часов смесь переводят в гидротермический реактор и кристаллизуют при 220°С в течение 15 часов. При использовании водяной бани проводят закаливание до комнатной температуры. Неоднократно проводят центробежное промывание таким образом, чтобы значение рН супернатанта составляло бы 7 по завершении промывания. После высушивания осадка при 130°С в течение 17 часов осадок прокаливают на воздухе при 580°С в течение 5 часов для получения неорганической твердой кислоты на основе кремния-фосфора-алюминия, обладающей иерархической структурой пор.

Отвешивают 2,1 г неорганической твердой кислоты на основе кремния-фосфора-алюминия, обладающей иерархической структурой пор; отбирают и растворяют в водном растворе 1,54 г гексагидрата нитрата цинка и 3,8 г нонагидрата нитрата алюминия для получения смешанного раствора А; отвешивают и растворяют в 100 мл воды 6,3 г карбоната аммония для получения В; раствор В покапельно добавляют при 50°С к смешанному раствору А, проводя перемешивание при мощности 7 Вт при использовании ультразвуковой насадки и скорости 400 об./мин; центробежное промывание проводят таким образом, чтобы значение рН супернатанта составляло бы 7 по завершении промывания; смесь высушивают на воздухе при 110°С и прокаливают в неподвижном воздухе при 500°С в течение 2 часов для получения материала ZnCr1,8/SiPAl. После этого при использовании материала ZnCr1,8/SiPAl в качестве носителя точно отвешивают и растворяют в ацетоне 0,057 г диацетата палладия Pd(Ac)2 и вводят это в материал ZnCr1,8/SiPAl в результате импрегнирования, где молярное соотношение между Pd и Zn составляет 0,01. Получают материал Pd0,01ZnCr1,8/SiPAl при молярном соотношении между элементами 0,01:1:1,8. Емкость по введению многокомпонентного металлсодержащего композита составляет 20% масс.. В соответствии с данным способом металлические компоненты и их пропорции, а также емкость по введению многокомпонентного металлсодержащего композита могут быть изменены.

Как это демонстрируют физическое адсорбирование и десорбирование N2, катализатор обладает иерархической структурой пор. Распределение микропор по размерам находится в диапазоне 4-5 Å, в то время как распределение мезопор по размерам находится в диапазоне 2-8 нм. Совокупная площадь удельной поверхности составляет 416 м2/г при 35% площади удельной поверхности мезопор и 20% площади удельной поверхности макропор. Как это демонстрирует рентгеновский дифракционный анализ (РДА), многокомпонентный металлсодержащий композит содержит Cr2O3, CrO3, ZnO, Al2O3, ZnCr2O4 и неорганическую твердую кислоту на основе кремния-алюминия, характеризующуюся топологией СНА, и размер кристаллов оксида металла и размер кристаллов неорганической твердой кислоты, соответственно, находятся в диапазоне 7-16 нм и 50-60 нм. Как это демонстрирует сканирующая электронная микроскопия (СЭМ), размер вторичных частиц неорганической твердой кислоты на основе кремния-алюминия находится в диапазоне 100-500 мкм. Как это демонстрирует просвечивающая электронная микроскопия высокого разрешения (ПЭМВР), размер кристаллов многокомпонентного металлсодержащего композита находится в диапазоне 7-16 нм, а размер вторичных частиц находится в диапазоне 20-100 нм. Температура пика десорбирования NH3, соответствующая кислоте средней силы, составляет 386°С, а количество центров кислоты средней силы составляет 6 моль/кг.

Вариант осуществления 4

Технологический процесс получения является по существу тем же самым, что и технологический процесс получения в варианте осуществления 3, и разница заключается в том, что при получении неорганической твердой кислоты на основе кремния-алюминия время перемешивания изменяют на 3 часа, а время кристаллизации изменяют на 24 часа для получения неорганической твердой кислоты на основе кремния-алюминия, характеризующейся топологией СНА, при совокупной площади удельной поверхности 377 м2/г, включающей 21% площади удельной поверхности мезопор и 20% площади удельной поверхности макропор. Температура пика десорбирования NH3, соответствующая кислоте средней силы, составляет 385°С, и количество центров кислоты средней силы составляет 5,8 моль/кг.

В справочном примере 3 технологический процесс получения является по существу тем же самым, что и технологический процесс получения в варианте осуществления 3, и разница заключается в том, что при получении неорганической твердой кислоты на основе кремния-алюминия температуру старения изменяют на 80°С, а кристаллизацию проводят при 240°С в течение 24 часов после перемешивания в течение 2 дней для получения неорганической твердой кислоты на основе кремния-алюминия, характеризующейся топологией СНА, при совокупной площади удельной поверхности 232 м2/г, включающей 4% площади удельной поверхности мезопор и 1% площади удельной поверхности макропор. Температура пика десорбирования NH3, соответствующая кислоте средней силы, составляет 411°С, и количество центров кислоты средней силы составляет 2 моль/кг.

В справочном примере 4 технологический процесс получения является по существу тем же самым, что и технологический процесс получения в варианте осуществления 3, и разница заключается в том, что при получении неорганической твердой кислоты на основе кремния-алюминия температуру старения изменяют на 30°С, а кристаллизацию проводят при 240°С в течение 48 часов после перемешивания в течение 2 дней для получения неорганической твердой кислоты на основе кремния-алюминия, характеризующейся топологией СНА, при совокупной площади удельной поверхности 287 м2/г, включающей 10% площади удельной поверхности мезопор и 4% площади удельной поверхности макропор. Температура пика десорбирования NH3, соответствующая кислоте средней силы, составляет 390°С, и количество центров кислоты средней силы составляет 5 моль/кг.

В справочном примере 5 технологический процесс получения является по существу тем же самым, что и технологический процесс получения в варианте осуществления 3, и разница заключается в том, что при получении неорганической твердой кислоты на основе кремния-алюминия в результате вычисления при использовании площади удельной поверхности коммерческие молекулярные сита SBA-15, характеризующиеся распределением мезопор по размерам в диапазоне 4-8 нм, механически смешивают с неорганической твердой кислотой на основе кремния-алюминия в справочном примере 3; соотношение между компонентами при смешивании составляет 13:7 при выражении через соотношение между площадями удельных поверхностей неорганической твердой кислоты на основе кремния-алюминия и продукта SBA-15; а после этого смесь растирают и смешивают для получения мезопорового и микропорового композита, включающего неорганическую твердую кислоту на основе кремния-алюминия, где доли площадей удельных поверхностей микропор, мезопор и макропор в совокупной площади удельной поверхности составляют, соответственно, 62%, 36% и 2%. Но мезопоровые каналы, имеющие диаметры в диапазоне 2-50 см, не формируются в результате компонования частиц кристаллов неорганической твердой кислоты, где первичные поры не располагаются в стенках пор смежных вторичных пор и/или третичных пор, но первичные поры существуют отдельно, в то время как вторичные и третичные поровые каналы также существуют отдельно. Три типа поровых каналов, не согласующиеся с формулой изобретения, взаимно соединяются и не составляют трехмерной иерархической структуры поровых каналов.

В условиях проведения реакции в виде 400°С, 2,5 МПа и объемной скорости 4000 час- 1 результаты по реакции продемонстрированы в приведенной ниже таблице.

Селективность по легким олефинам в варианте осуществления 3 является значительно лучшей, чем в справочных примерах 3 и 4 и даже лучшей, чем в варианте осуществления 4, поскольку в варианте осуществления 3 доли площади удельной поверхности мезопор и площади удельной поверхности макропор в совокупной площади удельной поверхности неорганической твердой кислоты на основе кремния-алюминия составляют 35% и 20% и попадают в пределы более предпочтительного диапазона в сопоставлении с долями площади удельной поверхности мезопор и площади удельной поверхности макропор в совокупной площади удельной поверхности: 21% и 20% в варианте осуществления 4. Поэтому массоперенос является лучшим, что, тем самым, ингибирует производство алканов в результате гидрирования и значительно увеличивает селективность. Однако, селективность по легким олефинам в справочном примере является намного меньшей, чем селективность для катализатора настоящего изобретения, поскольку количество мезопор и макропор у молекулярных сит является чрезмерно маленьким и неспособно достигать уровня содержания мезопор и макропор в формуле изобретения. Поэтому массоперенос является непригодным. Между тем, изменение интенсивности кислоты вызывает избыточное гидрирование продукта с образованием алкана, что, тем самым, значительно уменьшает селективность по легким олефинам. В справочном примере 5 несмотря на соответствие уровня содержания мезопор и макропор диапазонам в формуле изобретения три типа имеющихся поровых каналов взаимно не соединяются и не сообщаются и не формируют трехмерную трехуровневую структуру поровых каналов в формуле изобретения. В дополнение к этому, кислота средней силы на поверхности и в поровых каналах продукта SBA-15 имеется в малом количестве. Поэтому кислота средней силы в справочном примере 5 главным образом распределена в микропорах вместо однородного распределения в трехмерных трехуровневых поровых каналах вопреки соответствию пункту 5 формулы изобретения. Таким образом, не внесено какого-либо существенного изменения в сопоставлении со справочным примером 3, и селективность по легким олефинам все еще является очень низкой. В противоположность этому, для катализатора, обладающего трехмерной иерархической структурой поровых каналов, характеризующейся диапазонами 20-75% площади удельной поверхности мезопор и 20-65% площади удельной поверхности макропор, селективность по олефинам составляет более, чем 60%, что не только намного больше, чем соответствующая характеристика в справочных примерах 3 и 4, но также и больше, чем теоретическая селективность 58% по легким олефинам при традиционном синтезировании Фишера-Тропша. Как это можно видеть, структура поровых каналов неорганической кислоты является чрезвычайно важной для контролируемого выдерживания селективности по продуктам.

Вариант осуществления 5

Получение композитного катализатора из многокомпонентного металлсодержащего композита и неорганической твердой кислоты на основе кремния-фосфора-алюминия, обладающей иерархической структурой пор, в результате осуществления способа физического составления композиции. Способ включает смешивание различных материалов при использовании измельчения в шаровой мельнице, прибора для механического смешивания, шейкера, смешивания при использовании колеблющегося шокера и тому подобного.