Предлагаемое изобретение относится к области металлургии и может быть использовано в авиакосмической промышленности и машиностроении. Из сплава могут изготавливаться различные элементы силового набора и обшивки фюзеляжа, крыла, летательных аппаратов, силовые элементы конструкций в машиностроении и автомобильной промышленности.

Известен сплав на основе алюминия состава, мас.%:

Медь - 3,8 - 4,5

Магний - 1,2 - 1,8

Марганец - 0,3 - 0,9

По крайней мере один элемент из группы:

Цирконий - 0,02 - 0,4

Ванадий - 0,01 - 0,5

Гафний - 0,01 - 0,4

Хром - 0,01 - 0,2

Серебро - 0,01 - 1,0

Скандий - 0,01 - 0,5

Железо - Не более 0,25

Кремний - Не более 0,25

Алюминий - Остальное

Способ изготовления изделий из сплава на основе алюминия включает получение слитка, горячую прокатку, нагрев горячекатаного материала, горячую прокатку, холодную прокатку, окончательную термообработку, включающую закалку, холодную деформацию, естественное старение (Патент США 5213639, C 22 F 1/04,1993 г.).

Недостатком является ограниченная номенклатура изготавливаемых изделий (только тонкие листы) из-за низкой устойчивости твердого раствора, а также низкие значения прочностных характеристик полуфабрикатов из этого сплава и высокая чувствительность к межкристаллитной коррозии.

Известен сплав на основе алюминия состава, мас.%:

Медь - 4,2 - 4,7

Магний - 1,2 - 1,8

Марганец - 0,8 - 1,3

Цирконий - 0,08 - 0,15

По крайней мере один элемент из группы, не более мас.%:

Цинк - 0,25

Титан - 0,15

Хром - 0,1

Железо - 0,15

Кремний - 0,12

Технология изготовления изделий из этого сплава включает получение слитка, гомогенизационный отжиг слитка при температуре 470-493oС в течение 7-15 ч, горячую деформацию, термическую обработку, включающую закалку, холодную деформацию, окончательное старение (Патент США 4336075, C 22 F 1/04, 1982 г., прототип).

Недостатками являются низкие пластичность и вязкость разрушения в высотном направлении и устойчивость твердого раствора, а также высокая скорость развития трещины усталости (СРТУ) и повышенная чувствительность к межкристаллитной коррозии (МКК).

Технической задачей изобретения является повышение пластичности и вязкости разрушения в высотном направлении, повышение устойчивости твердого раствора, снижение скорости развития усталостной трещины (СРТУ) и снижение чувствительности к межкристаллитной коррозии (МКК). Все это увеличивает срок службы изделий, снижает их вес и трудозатраты на их изготовление, расширяется сортамент изготавливаемых из сплава изделий.

Предлагается сплав на основе алюминия следующего химического состава, мас.%:

Медь - 3,0 - 4,2

Магний - 1,0 - 2,2

Марганец - 0,1 - 0,8

Цирконий - 0,03 - 0,2

Титан - 0,01 - 0,1

Ванадий - 0,001 - 0,15

По крайней мере, один элемент из группы:

Никель - 0,001 - 0,25

Кобальт - 0,001 - 0,25

Алюминий - Остальное

Сумма элементов Сu+Mg должна составлять 4,7-5,5 мас. %, отношение Cu/Mg≥2, а сумма (Zr+V) + по крайней мере один элемент из группы: никель, кобальт ≤0,3.

Сплав дополнительно может содержать по крайней мере один элемент из группы, не более мас.%:

Железо - 0,25

Кремний - 0,15

Углерод - 0,008

Бор - 0,03

Гафний - 0,2

Хром - 0,1

Скандий - 0,25

Серебро - 0,8

Сера - 0,0004

Бериллий - 0,05

Водород - 2,5•10-5

Цинк - 0,25

Церий - 0,15

Предлагаемый сплав отличается от прототипа тем, что он дополнительно содержит ванадий и по крайней мере один элемент из группы: никель, кобальт при следующем соотношении компонентов, мас.%:

Медь - 3,0 - 4,2

Магний - 1,0 - 2,2

Марганец - 0,1 - 0,8

Цирконий - 0,03 - 0,2

Титан - 0,01 - 0,1

Ванадий - 0,001 - 0,15

По крайней мере один элемент из группы:

Никель - 0,001 - 0,25

Кобальт - 0,001 - 0,25

Алюминий - Остальное

Сумма элементов Сu+Mg должна составлять 4,7-5,5 мас. %, отношение Cu/Mg≥2, а сумма (Zr+V) + по крайней мере один элемент из группы: никель кобальт≤0,3.

Предлагается изделие из сплава химического состава, мас.%:

Медь - 3,0 - 4,2

Магний - 1,0 - 2,2

Марганец - 0,1 - 0,8

Цирконий - 0,03 - 0,2

Титан - 0,01 - 0,1

Ванадий - 0,001 - 0,15

По крйней мере один элемент из группы:

Никель - 0,001 - 0,25

Кобальт - 0,001 - 0,25

Алюминий - Остальное

При этом сумма элементов Сu + Mg должна составлять 4,7-5,5 мас.%, отношение Cu/Mg≥2, а сумма (Zr+V) + по крайней мере один элемент из группы: никель кобальт ≤0,3.

Изделие изготавливается из сплава на основе алюминия, который может содержать по крайней мере один элемент из группы, не более мас.%:

Железо - 0,25

Кремний - 0,15

Углерод - 0,008

Бор - 0,03

Гафний - 0,2

Хром - 0,1

Скандий - 0,25

Серебро - 0,8

Сера - 0,0004

Бериллий - 0,05

Водород - 2,5•10-5

Цинк - 0,25

Церий - 0,15

Предлагается способ изготовления изделий из сплава на основе алюминия, который включает получение слитка, гомогенизацию в два этапа: сначала при температуре 360-415oС в течение 1-15 ч. С последующим охлаждением до температуры 20-150oС, затем при температуре 460-500oС в течение 3-24 ч, горячую деформацию, термообработку, включающую закалку, холодную деформацию, окончательное старение.

После горячей деформации ведут холодную прокатку с суммарной степенью 15-90%.

После закалки ведут дополнительное старение при температуре 20-200oС в течение 0,5-96 ч.

После окончательного старения ведут дополнительную холодную деформацию со степенью 0,5-10%.

Предлагаемый способ отличается от прототипа тем, что гомогенизацию ведут в два этапа: сначала при температуре 360-415oС в течение 1-15 ч с последующим охлаждением до температуры 20-150oС, а затем при температуре 460-500oС в течение 3-24 ч.

После горячей деформации ведут холодную прокатку сумарной степенью 15-90%.

После закалки ведут дополнительное старение при температуре 20-200oС в течение 0,5-96 часов.

После окончательного старения ведут дополнительную холодную деформацию со степенью 0,5-10%.

В предлагаемом сплаве, получаемом по предлагаемой технологии, происходит равномерное распределение по всему объему мелкодисперсных (менее 300 ) вторичных выделений фазы Al3Zr (V, Co, Ni); уменьшается количество и изменяется морфология зернограничных выделений, уменьшается общее колличество избыточных растворимых фаз, а за счет изменения растворимости основных легирующих элементов и морфологии вторичных фаз повышается устойчивость твердого раствора. Все это приводит к повышению пластичности и вязкости разрушения в высотном направлении, уменьшению скорости развития усталостной трещины и снижению чувствительности к межкристаллитной коррозии и, как следствие, повышению срока службы изделий и снижению их веса и трудозатрат на их изготовление. Расширяется сортамент изготавливаемых изделий.

) вторичных выделений фазы Al3Zr (V, Co, Ni); уменьшается количество и изменяется морфология зернограничных выделений, уменьшается общее колличество избыточных растворимых фаз, а за счет изменения растворимости основных легирующих элементов и морфологии вторичных фаз повышается устойчивость твердого раствора. Все это приводит к повышению пластичности и вязкости разрушения в высотном направлении, уменьшению скорости развития усталостной трещины и снижению чувствительности к межкристаллитной коррозии и, как следствие, повышению срока службы изделий и снижению их веса и трудозатрат на их изготовление. Расширяется сортамент изготавливаемых изделий.

Примеры.

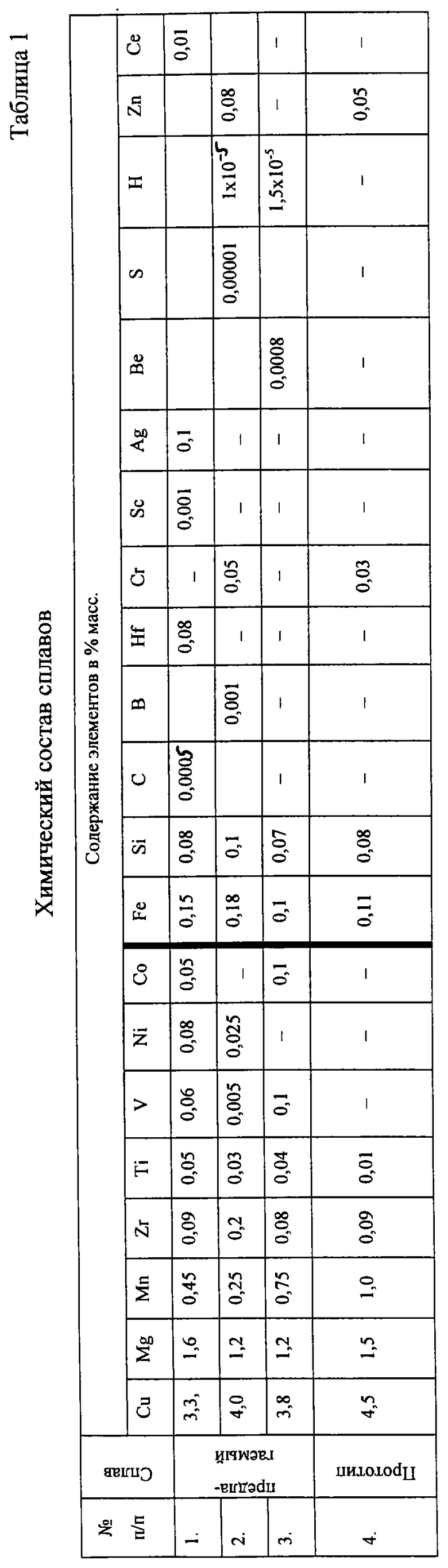

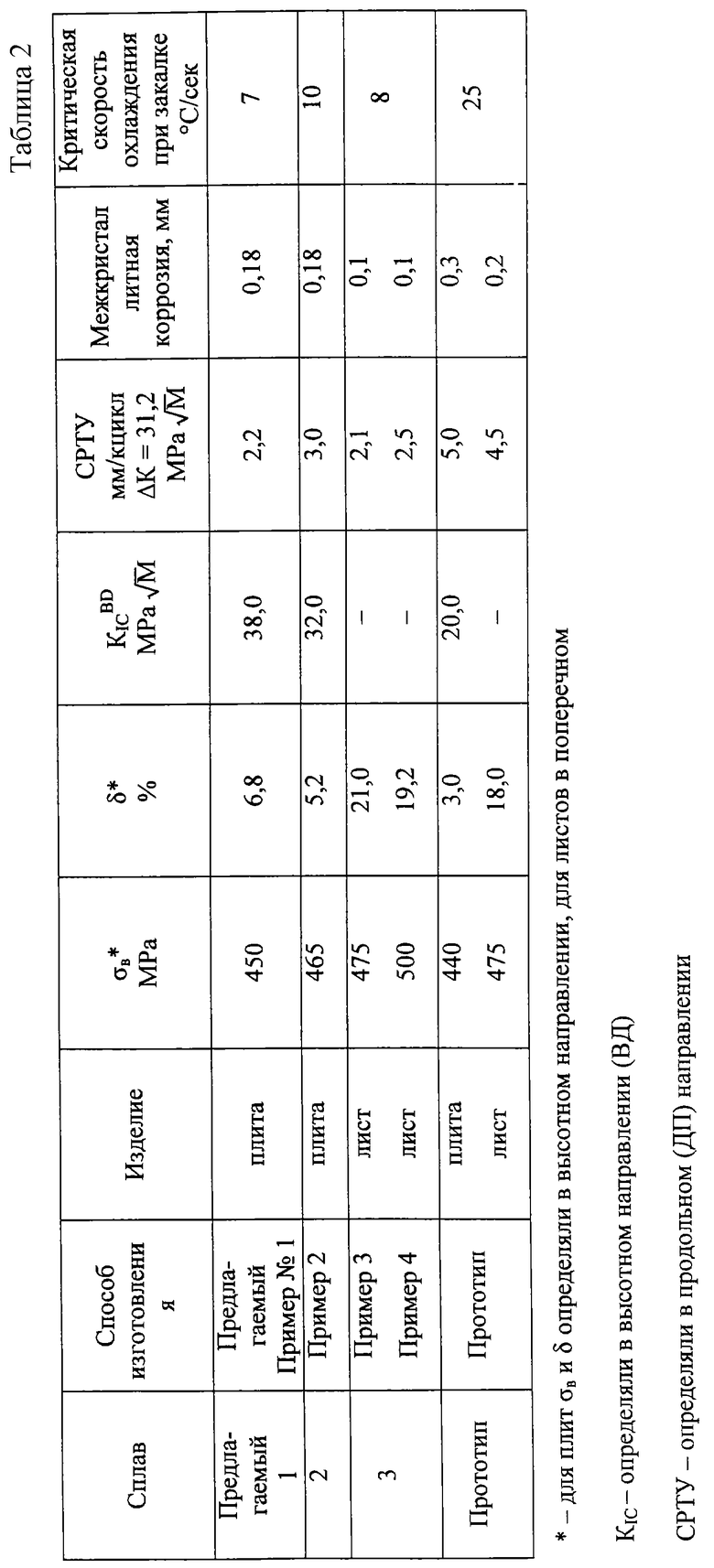

Отливали плоские слитки толщиной 250 мм из сплавов с химическим составом, приведенным в таблице 1.

I. Слиток сплава 1 гомогенизировали по режиму: сначала при температуе 380oС в течение 3 ч, охлаждали до температуры 100oС и затем отжигали при температуре 480oС в течение 8 ч. Далее проводили горячую прокатку при 430oС на стане кварто на плиту толщиной 55 мм. Плиту закаливали с температуры 500oС в воду, после чего вели холодную деформацию растяжением со степенью 2,5%. Затем проводили старение при комнатной (20oС) температуре в течение 96 ч.

II. Слиток сплава 2 гомогенизировали, прокатывали в горячую на плиту толщиной 55 мм, по режимам примера I. Плиту закаливали с температуры 503oС в воду. Затем после закалки проводили дополнительное старение при комнатной (20oС) температуре в течение 12 ч, после чего проводили холодную деформацию растяжением со степенью 2,0% и окончательное старение проводили при комнатной (20oС) температуре в течение 96 ч.

III. Слиток сплава 3 гомогенизировали по режиму: сначала при 415oС в течение 15 часов, охлаждали до комнатной температуы (20oС) и затем отжигали при температуре 500oС в течение 3 ч. Далее проводили горячую прокатку при 450oС на стане кварто до толщины 5 мм, затем прокатывали в холодную на стане холодной прокатки до толщины 3 мм (т.е. со степенью деформации 40%). Холодный лист толщиной 3 мм закаливали с температуры 498oС в воду, после чего проводили холодную деформацию со степенью 1,0% и затем проводили старение при комнатной (20oС) температуре в течение 96 ч.IV.

Получали лист толщиной 3 мм по технологии, описанной в примере III, и после старения 96 ч при комнатной (20oС) температуре, проводили дополнительную холодную деформацию со степенью 3,5%.

Данные испытаний приведены в таблице 2.

Как видно из данных, приведенных в таблице 2, предлагаемый сплав по сравнению с известным при равных значениях прочности имеет в 1,5-2 раза более высокие значения пластичности и вязкости разрушения в высотном направлении, в 1,8-2 раза более низкие значения скорости усталостной трещины (СРТУ) и на 30-50% более высокое сопротивление межкристаллитной коррозии (МКК), а также более высокую в 2-3 раза устойчивость твердого раствора (меньше значения критической скорости охлаждения при закалке).

Таким образом, изобретение позволяет повысить пластичность и вязкость разрушения, уменьшить скорость развития трещины, повысить стойкость к межкристаллитной коррозии и, как следствие, увеличить срок службы изделий, а также снизить их вес и трудозатраты на изготовление, расширить сортамент изготовляемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2002 |

|

RU2221891C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЯ | 2001 |

|

RU2215807C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2001 |

|

RU2215808C2 |

| СПЛАВ СИСТЕМЫ АЛЮМИНИЙ-МАРГАНЕЦ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 2002 |

|

RU2218437C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2006 |

|

RU2337986C2 |

| СПЛАВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-МАРГАНЕЦ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 2002 |

|

RU2230131C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2001 |

|

RU2209844C1 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ СИСТЕМЫ АЛЮМИНИЙ-ЖЕЛЕЗО И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2258094C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2210611C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2771396C1 |

Изобретение относится к металлургии, в частности к деформируемым алюминиевым сплавам системы алюминий - медь - магний, предназначенным для применения в качестве конструкционного материала в аэрокосмической промышленности и машиностроении. Сплав на основе алюминия содержит следующие компоненты, мас. %: медь 3,0-4,2, магний 1,0-2,2, марганец 0,1-0,8, цирконий 0,03-0,2, титан 0,01-0,1, ванадий 0,001-0,15, по крайней мере, один элемент из группы: никель 0,001-0,25, кобальт 0,001-0,25, алюминий - остальное. Техническим результатом изобретения является повышение пластичности и вязкости разрушения K1c в высотном направлении, повышение устойчивости твердого раствора, снижение скорости развития усталостной трещины и снижение чувствительности к межкристаллитной коррозии. 3 с. и 7 з.п. ф-лы, 2 табл.

Медь - 3,0-4,2

Магний - 1,0-2,2

Марганец - 0,1-0,8

Цирконий - 0,03-0,2

Титан - 0,01-0,1

Ванадий - 0,001-0,15

по крайней мере, один элемент из группы:

Никель - 0,001-0,25

Кобальт - 0,001-0,25

Алюминий - Остальное

2. Сплав по п. 1, отличающийся тем, что сумма элементов Сu+Mg должна составлять 4,7-5,5 мас. %, отношение Cu/Mg≥2, а сумма элементов (Zr + V) + по крайней мере один элемент группы: Ni, Co≤0,3.

Железо - 0,25

Кремний - 0,15

Углерод - 0,008

Бор - 0,03

Гафний - 0,2

Хром - 0,1

Скандий - 0,25

Серебро - 0,8

Сера - 0,0004

Бериллий - 0,05

Водород - 2,5-10-5

Цинк - 0,25

Церий - 0,15

4. Изделие из сплава на основе алюминия, отличающееся тем, что оно выполнено из сплава следующего химического состава, мас. %:

Медь - 3,0-4,2

Магний - 1,0-2,2

Марганец - 0,1-0,8

Цирконий - 0,03-0,2

Титан - 0,01-0,1

Ванадий - 0,001-0,15

По крайней мере один элемент из группы:

Никель - 0,001-0,25

Кобальт - 0,001-0,25

Алюминий - Остальное

5. Изделие по п. 4, отличающееся тем, что сумма элементов Cu+Mg должна составлять 4,7-5,5 мас. %, отношение Cu/Mg ≥2, а сумма элементов (Zr+V) + по крайней мере один элемент из группы Ni, Co≤0,3.

Железо - 0,25

Кремний - 0,15

Углерод - 0,008

Бор - 0,03

Гафний - 0,2

Хром - 0,1

Скандий - 0,25

Серебро - 0,8

Сера - 0,0004

Бериллий - 0,05

Водород - 2,5•10-5

Цинк - 0,25

Церий - 0,15

7. Способ изготовления изделий из сплава на основе алюминия, включающий получение слитка, гомогенизацию, горячую деформацию, термообработку, включающую закалку, холодную деформацию и окончательное старение, отличающийся тем, что гомогенизацию проводят в два этапа: сначала при температуре 360-415oС в течение 1-15 ч с последующим охлаждением до 20-150oС, затем при температуре 460-500oС в течение 3-24 ч.

| US 4336075 А, 22.06.1982 | |||

| US 5213639 A, 25.05.1993 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1999 |

|

RU2163941C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1997 |

|

RU2119544C1 |

Даты

2003-08-20—Публикация

2001-12-21—Подача