Область изобретения

Настоящее изобретение относится к способу получения композиции проклеивающего агента и к композиции проклеивающего агента. Кроме того, настоящее изобретение относится к применению композиции проклеивающего агента для изготовления бумаги.

Предшествующий уровень техники

Проклейка делает сеть природных волокон гидрофобной и, таким образом, предотвращает или уменьшает проникновение воды или других водных жидкостей в бумагу. Проклейка предотвращает распространение и диффузию типографской краски или красителей для печати. Бумажные волокна имеют сильную тенденцию к взаимодействию с водой. Это свойство является важным для создания сильных межволоконных водородных связей, особенно во время сушки, а также является причиной того, почему бумага теряет свою прочность при повторном увлажнении. Высокая абсорбция важна для определенных сортов бумаги, таких как бумага для полотенец и туалетная бумага. Также гофрированная бумага должна быть способна в какой-то степени абсорбировать для правильного превращения в процессе гофрирования. С другой стороны, такие свойства являются неблагоприятными для многих сортов бумаги, например, для бумаги для упаковки жидкостей, для верхнего слоя гофрированного картона, бумаги для письма и печати, и большинства специальных видов бумаги. Поглощение воды и жидкости может быть уменьшено путем добавления проклеивающих агентов в бумажную массу и/или путем их нанесения на поверхность бумаги.

С 1950-х годов на рынке появились различные формы канифольных проклеек в виде пастообразных, дисперсных, укрепляющих композиций, проклеек из алкилкетенового димера (AKD), алкенилянтарного ангидрида (ASA) и полимеров, в основном, на основе стиролакрилата и стиролмалеата, иногда называемых полимерными проклеивающими агентами (PSA - от англ. polymeric sizing agent). В настоящее время, помимо крахмала, для улучшения прочности бумаги и полимерных связующих для покрытия бумаги наиболее важными улучшающими качество добавками в производстве бумаги являются проклеивающие агенты. В данной области постоянно разрабатываются новые и улучшенные проклеивающие агенты и композиции проклеивающих агентов.

Например, в патенте US 6268414 раскрыта водная проклеивающая композиция для бумаги, содержащая: i) реакционноспособный в отношении целлюлозы клей, ii) диспергирующую систему, содержащую лигносульфонат натрия, содержащий менее приблизительно 5,9 мас. % сульфонатной серы в пересчете на общую массу лигносульфоната натрия и iii) по меньшей мере один катионный диспергент и неионный диспергент, и iv) по меньшей мере одну соль, содержащую по меньшей мере один металлический элемент.

US 2011/064918, в свою очередь, раскрывает проклеивающий адгезив, содержащий по меньшей мере один водорастворимый полимер с низкой молекулярной массой, имеющий среднюю молекулярную массу (Mw) менее 200000 Да, и где полимер выбран из полисахарида, производного полисахарида, лигносульфоната натрия, силиката натрия, поливинилового спирта, полиоксиэтилена и смесей двух или более из этих веществ.

Несмотря на то, что разрабатываются новые композиции проклеивающего агента, все еще существует потребность в еще более эффективных и экономичных композициях проклеивающего агента, обладающих улучшенными свойствами.

Сущность изобретения

Задачей настоящего изобретения является обеспечение композиции проклеивающего агента для применения в производстве бумаги и бумажных продуктов.

Еще одной задачей настоящего изобретения является обеспечение композиции проклеивающего агента, повышающей эффективность проклейки.

Еще одной задачей настоящего изобретения является обеспечение композиции проклеивающего агента, которая не содержит стирола.

Еще одной задачей настоящего изобретения является обеспечение композиции проклеивающего агента, которая является более экономичной.

Еще одной задачей настоящего изобретения является обеспечение простой композиции проклеивающего агента. В одном варианте осуществления изобретения композиция проклеивающего агента не содержит органических растворителей. В другом варианте осуществления изобретения композиция проклеивающего агента не содержит мультимеров и/или кетеновых димеров. В другом варианте осуществления изобретения композиция проклеивающего агента не содержит эмульгаторов. В другом варианте осуществления изобретения проклеивающий агент не содержит AKD и/или ASA. В одном из вариантов осуществления изобретения композиция проклеивающего агента не содержит по меньшей мере одного вещества, выбранного из группы, состоящей из органических растворителей, мультимеров кетена, димеров кетена, эмульгаторов, AKD, ASA и/или любой их комбинации.

Неожиданно было обнаружено, что когда в поли(алкилакрилат), или поли(алкилметакрилат), или в их смесь, или в сополимер алкилакрилата и метакрилата добавляют лигносульфонат вместе с крахмалом эффективность проклейки поверхности улучшается по сравнению с традиционными полистиролакрилатными проклейками. Удивительно, что эффективность проклейки поверхности улучшается по сравнению с традиционными поверхностными проклейками из поли(стиролакрилата), когда используют комбинацию лигносульфоната, крахмала и по меньшей мере одного, выбранного из группы, состоящей из поли(алкилакрилата), поли(алкилметакрилата), смеси поли(алкилкрилата) и поли(алкилметакрилата), и сополимера алкилакрилата и алкилакрилата. Лигносульфонат может находиться в защитном коллоиде при полимеризации алкилакрилата, или алкилметакрилата, или их смеси, или может быть добавлен в смесь после полимеризации. Улучшение гидрофобности достигается особенно тогда, когда лигносульфонат включают в смесь с поли(алкилакрилатом) или поли(алкилметакрилатом) и крахмалом. Особенно при объединении поли(трет-бутилакрилата) с лигносульфонатом значительно улучшаются результаты проклейки.

Было обнаружено, что композиции, содержащие лигносульфонат, также оказывают положительное влияние на сопротивление продавливанию и на сопротивление сжатию на коротком расстоянии (SCT, от англ. - Short-Span Compressive Test). В дополнение к техническому преимуществу улучшения проклейки композиции лигносульфонат-поли(алкилакрилата) и/или поли(алкилметакрилата) являются более экономически эффективными, поскольку количество синтетических полимеров, используемых для проклейки, может быть уменьшено без снижения эффективности проклейки. Кроме того, композиции, содержащие лингосульфонат, являются альтернативой без использования стирола. Использование композиций проклеивающего агента, содержащих лигносульфонат, также снижает долю продуктов нефтепереработки по сравнению с поли(стиролакрилатами).

Настоящее изобретение предлагает композицию проклеивающего агента.

Кроме того, настоящее изобретение предлагает способ получения композиции проклеивающего агента. Также раскрыто применение композиции проклеивающего агента.

Краткое описание графических материалов

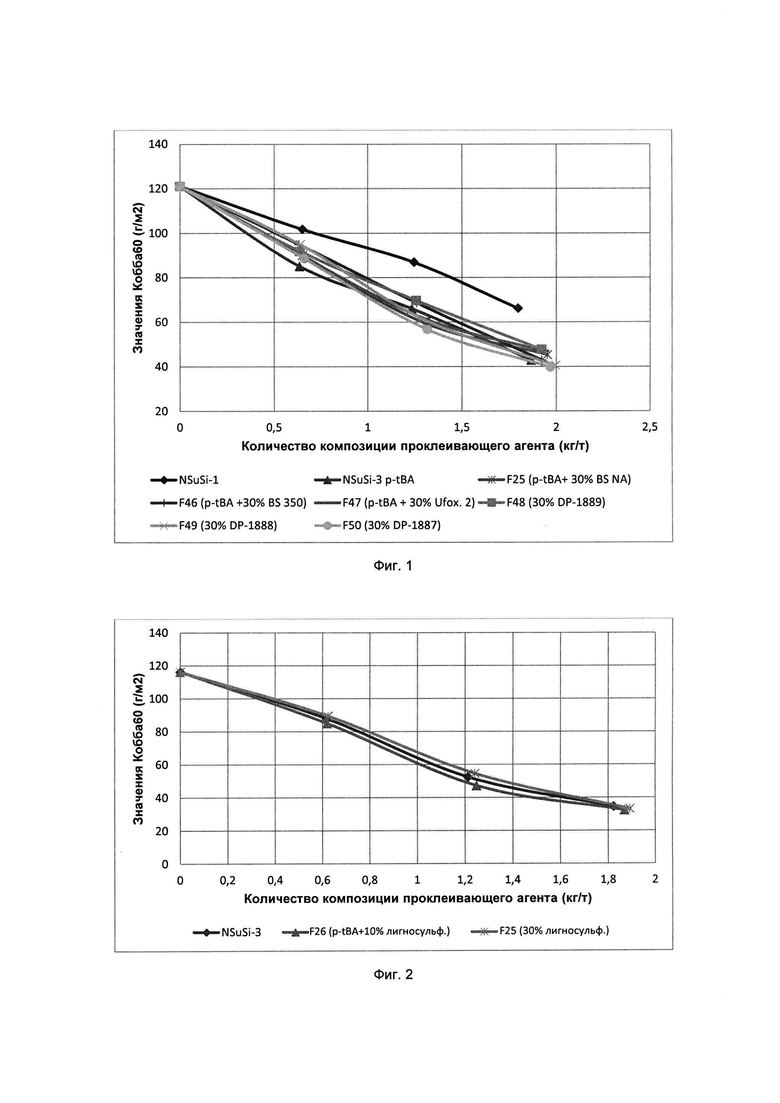

На фиг. 1 показаны значения Кобба60 композиций проклеивающего агента согласно настоящему изобретению по сравнению с композициями сравнения с различными дозировками.

На фиг. 2 показаны значения Кобба60 композиций проклеивающего агента согласно настоящему изобретению по сравнению с композициями сравнения с различными дозировками.

Подробное описание изобретения

Согласно первому аспекту настоящего изобретения предложена композиция проклеивающего агента. Более конкретно, предложена композиция проклеивающего агента, включающая крахмал, лигносульфонат и поли(алкилакрилат), или поли(алкилметакрилат), или смесь поли(алкилакрилата) и поли(алкилметакрилата), или сополимер алкилакрилата и алкилметакрилата.

В одном варианте осуществления изобретения крахмал выбирают из группы, состоящей из анионного крахмала, катионного крахмала или амфотерного крахмала. Предпочтительно крахмал представляет собой анионный крахмал или катионный крахмал, более предпочтительно - анионный.

Крахмал предпочтительно имеет молекулярную массу Mn самое большее 10000 г/моль. Предпочтительно молекулярная масса Mn составляет от 300 г/моль до 10000 г/моль, более предпочтительно - от 500 г/моль до 5000 г/моль. Если молекулярная масса Mn крахмала слишком высока, эффективность проклейки уменьшается, потому что частицы полимера становятся слишком большими и распределяются неравномерно на бумаге или картоне во время проклеивания.

Количество крахмала в композиции предпочтительно составляет от 10 до 25 мас. %, более предпочтительно - от 15 до 20 мас. % от общей массы композиции в пересчете на сухую массу.

В одном варианте осуществления изобретения лигносульфонат имеет молекулярную массу Mw менее 140000 г/моль, предпочтительно от 1000 г/моль до 60000 г/моль. Сульфонатные группы могут иметь плотность заряда  1,0-3,0 мэкв/г, предпочтительно 1,25-2,5 мэкв/г, измеренную при нейтральном значении рН на образце 0,5 мас. % водного раствора.

1,0-3,0 мэкв/г, предпочтительно 1,25-2,5 мэкв/г, измеренную при нейтральном значении рН на образце 0,5 мас. % водного раствора.

Примерами подходящих лигносульфонатов являются лигносульфонат натрия, лигносульфонат кальция, лигносульфонат магния и лигносульфонат аммония и их производные, такие как алкильные производные или окисленные формы, или их смеси. Предпочтительно лигносульфонат представляет собой лигносульфонат натрия или его производное, более предпочтительно - лигносульфонат натрия.

Композиция проклеивающего агента включает крахмал, лигносульфонат и поли(алкилакрилат), или поли(алкилметакрилат), или смесь поли(алкилакрилата) и поли(алкилметакрилата), или сополимер алкилакрилата и алкилметакрилата. В одном варианте осуществления изобретения композиция проклеивающего агента включает крахмал, лигносульфонат и поли(алкилакрилат) или поли(алкилметакрилат).

Альтернативно, в одном варианте осуществления изобретения композиция проклеивающего агента включает смесь поли(алкилакрилата) и поли(алкилметакрилата), крахмала и лигносульфоната.

Альтернативно, в другом варианте осуществления изобретения композиция проклеивающего агента включает сополимер алкилакрилата и алкилметакрилата, крахмал и лигносульфонат.

В предпочтительном варианте осуществления изобретения проклеивающая композиция включает крахмал, лигносульфонат и поли(алкилакрилат).

Поли(алкилакрилат) предпочтительно выбирают из группы, состоящей из полимеров, получаемых путем свободнорадикальной сополимеризации по меньшей мере одного этиленненасыщенного мономера С1-С8-алкилакрилата. Алкилакрилатный мономер может быть линейным или разветвленным; предпочтительно алкилакрилатный мономер представляет собой разветвленный алкилакрилатный мономер, более предпочтительно - трет-бутилакрилат.

Поли(алкилакрилат) может быть линейным или разветвленным; предпочтительно поли(алкилакрилат) представляет собой линейный поли(алкилакрилат), такой как поли(трет-бутилакрилат), или сополимеры поли(трет-бутилакрилата), наиболее предпочтительно - поли(трет-бутилакрилат).

Поли(алкилметакрилат) предпочтительно выбирают из группы, состоящей из полимеров, получаемых путем свободнорадикальной сополимеризации по меньшей мере одного этиленненасыщенного мономера С1-С8-алкил(мет)акрилата. Мономер алкил(мет)акрилата может быть линейным или разветвленным. Предпочтительно мономер алкила(мет)акрилата представляет собой разветвленный алкил(мет)акрилатный мономер, более предпочтительно - трет-бутил(мет)акрилат.

Поли(алкилметакрилат) может быть линейным или разветвленным, предпочтительно поли(алкилметакрилат) представляет собой линейный поли(алкилметакрилат), такой как поли(трет-бутилметакрилат) или сополимеры поли(трет-бутилметакрилата), наиболее предпочтительно - поли(трет-бутилметакрилат).

Сополимер алкилакрилата и алкилметакрилата предпочтительно представляет собой сополимер предпочтительно разветвленного этиленненасыщенного мономера С1-С8-алкилакрилата и предпочтительно разветвленного этиленненасыщенного мономера С1-С8-алкил(мет)акрилата, еще более предпочтительно - сополимер трет-бутилакрилата и трет-бутилметакрилата.

Массовое соотношение лигносульфоната к поли(алкилакрилату), или поли(алкилметакрилату), или смеси поли(алкилакрилата) и поли(алкилметакрилата), или сополимеру алкилакрилата и алкилметакрилата составляет от 1:9 до 3:2, предпочтительно от 1:9 до 1:2. Если количество лигносульфоната является слишком большим по сравнению с количеством поли(алкилакрилата), или поли(алкилметакрилата), или смеси поли(алкилакрилата) и поли(алкилметакрилата), или сополимера алкилакрилата и алкил(мет)акрилата, эффект проклейки не является длительным.

Композиция проклеивающего агента может быть в форме дисперсии, суспензии или эмульсии. Предпочтительно композиция проклеивающего агента находится в форме дисперсии и наиболее предпочтительно - в форме водной дисперсии.

В одном варианте осуществления изобретения композицию проклеивающего агента получают путем смешивания крахмала и лигносульфоната с поли(алкилакрилатом), или поли(алкилметакрилатом), или смесью поли(алкилакрилата) и поли(алкил(мет)акрилата), или с сополимером алкилакрилата и алкила(мет)акрилата.

В одном варианте осуществления изобретения композицию проклеивающего агента получают путем полимеризации алкилакрилата с получением поли(алкилакрилата) или алкил(мет)акрилата с получением поли(алкил(мет)акрилата) в присутствии лигносульфоната и крахмала.

Еще в одном варианте осуществления изобретении композицию проклеивающего агента получают путем полимеризации смеси алкилакрилата и алкил(мет)акрилата с получением сополимера алкилакрилата и алкил(мет)акрилата в присутствии лигносульфоната и крахмала.

Еще в одном варианте осуществления изобретения композицию проклеивающего агента получают путем: i) полимеризации алкилакрилата с получением поли(алкилакрилата) в присутствии лигносульфоната и крахмала и ii) полимеризации алкил(мет)акрилата с получением поли(алкил(мет)акрилата) в присутствии лигносульфоната и крахмала, и iii) смешивания продуктов i) и ii).

Еще в одном варианте осуществления изобретения композицию проклеивающего агента получают путем полимеризации смеси алкилакрилата и алкил(мет)акрилата с получением сополимера алкилакрилата и алкил(мет)акрилата в присутствии крахмала, и смешивания с ним лигносульфоната.

Еще в одном варианте осуществления изобретения композицию проклеивающего агента получают путем: i) полимеризации алкилакрилата с получением поли(алкилакрилата) в присутствии крахмала и смешивания с ним лигносульфоната, и ii) полимеризации алкил(мет)акрилата с получением поли(алкил(мет)акрилата) в присутствии крахмала и смешивания с ним лигносульфоната, и iii) смешивания продуктов i) и ii).

В предпочтительном варианте осуществления изобретения композицию проклеивающего агента получают путем полимеризации алкилакрилата с получением поли(алкилакрилата) или алкил(мет)акрилата с получением поли(алкил(мет)акрилата) в присутствии крахмала, и смешивания с ним лигносульфоната.

В предпочтительном варианте осуществления изобретения композиция проклеивающего агента не содержит поли(стиролакрилатов).

В другом предпочтительном варианте осуществления изобретения композиция проклеивающего агента состоит из крахмала, лигносульфоната и поли(алкилакрилата) или поли(алкилметакрилата), предпочтительно композиция проклеивающего агента состоит из крахмала, лигносульфоната и поли(алкилакрилата).

Согласно второму аспекту настоящего изобретения предложен способ получения композиции проклеивающего агента. Более конкретно, предложен способ получения композиции проклеивающего агента, содержащей крахмал, лигносульфонат и поли(алкилакрилат), или поли(алкил(мет)акрилат), или смесь поли(алкилакрилата) и поли(алкил(мет)акрилата), или сополимер алкилакрилата и алкил(мет)акрилата.

Способ получения композиции проклеивающего агента, содержащей крахмал, лигносульфонат и поли(алкилакрилат), или поли(алкил(мет)акрилат), или сополимер алкилакрилата и алкил(мет)акрилата, или, альтернативно, смесь поли(алкилакрилата) и поли(алкил(мет)акрилата), включает:

(i) обеспечение смеси, содержащей крахмал, лигносульфонат и алкилакрилат, или алкил(мет)акрилат, или смесь алкилакрилата и алкил(мет)акрилата; и полимеризацию алкилакрилата с получением поли(алкилакрилата), или алкил(мет)акрилата с получением поли(алкилметакрилата), или смеси алкилакрилата и алкил(мет)акрилата с получением сополимера алкилакрилата и алкил(мет)акрилата в присутствии лигносульфоната и крахмала с получением композиции проклеивающего агента; или

(ii) обеспечение смеси, содержащей крахмал и алкилакрилат, или алкил(мет)акрилат, или смесь алкилакрилата и алкил(мет)акрилата; полимеризацию алкилакрилата с получением поли(алкилакрилата), или алкил(мет)акрилата с получением поли(алкилметакрилата), или смеси алкилакрилата и алкил(мет)акрилата с получением сополимера алкилакрилата и алкил(мет)акрилата в присутствии крахмала с получением смеси, содержащей крахмал и поли(алкилакрилат), или поли(алкилметакрилат), или сополимер алкилакрилата и алкил(мет)акрилата; и смешивание лигносульфоната со смесью, содержащей крахмал и поли(алкилакрилат), или поли(алкилметакрилат), или сополимер алкилакрилата и алкил(мет)акрилата с получением композиции проклеивающего агента.

В одном варианте осуществления способа (i) и (ii) крахмал сначала растворяют в воде с получением водного раствора, содержащего крахмал, предпочтительно при повышенной температуре. Температура предпочтительно составляет 70-98°С, более предпочтительно - от 75 до 90°С и еще более предпочтительно - от 80 до 90°С, например 85°С. Предпочтительно крахмал растворяют в воде в инертной атмосфере, например в атмосфере азота.

В одном варианте осуществления способа (i) в водный раствор, содержащий крахмал, одновременно лигносульфонатом вводят алкилакрилат, или алкил(мет)акрилат, или смесь алкилакрилата и алкил(мет)акрилата. Предпочтительно лигносульфонат вводят в виде водного раствора. В одном варианте осуществления изобретения алкилиакрилат, или алкил(мет)акрилат, или смесь алкилакрилата и алкила(мет)акрилата и лингносульфонат вводят в течение длительного периода времени, предпочтительно 60-240 мин, предпочтительно 100-150 мин, например 120 мин.

В одном варианте осуществления способа (ii) в водный раствор, содержащий крахмал, вводят алкилакрилат, или алкил(мет)акрилат, или смесь алкилакрилата и алкил(мет)акрилата. В одном варианте осуществления изобретения алкилиакрилат, или алкил(мет)акрилат, или смесь алкилакрилата и алкила(мет)акрилата вводят течение длительного периода времени, предпочтительно 60-240 мин, предпочтительно 100-150 мин, например 120 мин.

Реакцию полимеризации в способах (i) и (ii) предпочтительно проводят при повышенной температуре 70-98°С, более предпочтительно - от 75 до 90°С и еще более предпочтительно - от 80 до 90°С, например 85°С, и необязательно в инертной атмосфере, такой как атмосфера азота. Полимеризацию инициируют любым подходящим инициатором, таким как пероксид водорода.

После реакции полимеризации в одном варианте осуществления изобретения рН раствора доводят до кислого уровня, предпочтительно до 3-6,5, например 6.

В одном варианте осуществления способа (i) полученный раствор фильтруют.

В одном варианте осуществления способа (ii) водный раствор, содержащий лигносульфонат, смешивают со смесью, включающей крахмал и поли(алкилакрилат), или поли(алкилметакрилат), или сополимер алкилакрилата и алкил(мет)акрилата. В одном варианте осуществления изобретения полученный раствор фильтруют.

В альтернативном варианте осуществления изобретения композицию получают путем: а) полимеризации алкилакрилата с получением поли(алкилакрилата) в присутствии лигносульфоната и крахмала, и b) полимеризации алкил(мет)акрилата с получением поли(алкил(мет)акрилата) в присутствии лигносульфоната и крахмала, и в) смешивания продуктов а) и b).

В еще одном альтернативном варианте осуществления изобретения композицию проклеивающего агента получают путем: а) полимеризации алкилакрилата с получением поли(алкилакрилата) в присутствии крахмала и смешивания с ним лигносульфоната, b) полимеризации алкил(мет)акрилата с получением поли(алкил(мет)акрилата) в присутствии крахмала и смешивания с ним лигносульфоната, и в) смешивания продуктов а) и b).

В еще одном альтернативном варианте осуществления изобретения композицию проклеивающего агента получают путем смешивания крахмала и лигносульфоната с поли(алкилакрилатом), или поли(алкилметакрилатом), или смесью поли(алкилакрилата) и поли(алкилметакрилата), или с сополимером алкилакрилата и алкил(мет)акрилата.

В предпочтительном варианте осуществления изобретения способ получения композиции проклеивающего агента включает обеспечение смеси, содержащей крахмал и алкилакрилат или алкил(мет)акрилат, предпочтительно алкилакрилат; полимеризацию алкилакрилата с получением поли(алкилакрилата) или алкил(мет)акрилата с получением поли(алкилметакрилата), предпочтительно - алкилакрилата с получением поли(алкилакрилата), в присутствии крахмала с получением смеси, содержащей крахмал и поли(алкилакрилат) или поли(алкилметакрилат); и смешивание лигносульфоната со смесью, содержащей крахмал и поли(алкилакрилат) или поли(алкилметакрилат) с получением композиции проклеивающего агента.

В одном варианте осуществления изобретения крахмал выбирают из группы, состоящей из анионного крахмала, катионного крахмала или амфотерного крахмала. Предпочтительно крахмал представляет собой анионный крахмал или катионный крахмал, более предпочтительно - анионный.

Крахмал предпочтительно имеет молекулярную массу Mn самое большее 10000 г/моль. Предпочтительно молекулярная масса Mn составляет от 300 г/моль до 10000 г/моль, более предпочтительно - от 500 г/моль до 5000 г/моль. Если молекулярная масса Mn крахмала слишком высока, эффективность проклейки снижается, потому что частицы полимера становятся слишком большими и равномерно не распределяются на бумаге или картоне во время проклеивания.

Количество крахмала в композиции предпочтительно составляет от 10 до 25 мас. %, более предпочтительно - от 15 до 20 мас. % от общей массы композиции в пересчете на сухую массу.

В одном варианте осуществления изобретения лигносульфонат имеет молекулярную массу Mw менее 140000 г/моль, предпочтительно от 1000 г/моль до 60000 г/моль. Сульфонатные группы могут иметь плотность заряда  1,0-3,0 мэкв/г, предпочтительно - от 1,25 до 2,5 мэкв/г, измеренную при нейтральном значении рН для образца 0,5 мас. % водного раствора.

1,0-3,0 мэкв/г, предпочтительно - от 1,25 до 2,5 мэкв/г, измеренную при нейтральном значении рН для образца 0,5 мас. % водного раствора.

Примерами подходящих лигносульфонатов являются лигносульфонат натрия, лигносульфонат кальция, лигносульфонат магния и лигносульфонат аммония и их производные, такие как алкильные производные или окисленные формы, или их смеси. Предпочтительно лигносульфонат представляет собой лигносульфонат натрия или его производное, более предпочтительно - лигносульфонат натрия.

Поли(алкилакрилат) предпочтительно выбирают из группы, состоящей из полимеров, получаемых путем свободнорадикальной сополимеризации по меньшей мере одного этиленненасыщенного мономера С1-С8-алкилакрилата. Алкилакрилатный мономер может быть линейным или разветвленным. Предпочтительно алкилакрилатный мономер представляет собой разветвленный алкилакрилатный мономер, более предпочтительно - трет-бутилакрилат.

Поли(алкилакрилат) может быть линейным или разветвленным; предпочтительно поли(алкилакрилат) представляет собой линейный поли(алкилакрилат), такой как поли(трет-бутилакрилат) или сополимеры поли(трет-бутилакрилата), наиболее предпочтительно - поли(трет-бутилакрилат).

Поли(алкилметакрилат) предпочтительно выбирают из группы, состоящей из полимеров, получаемых путем свободнорадикальной сополимеризации по меньшей мере одного этиленненасыщенного мономера С1-С8-алкил(мет)акрилата. Мономер алкил(мет)акрилата может быть линейным или разветвленным. Предпочтительно мономер алкила(мет)акрилата представляет собой разветвленный алкил(мет)акрилатный мономер, более предпочтительно - трет-бутил(мет)акрилат.

Поли(алкилметакрилат) может быть линейным или разветвленным, предпочтительно поли(алкилметакрилат) представляет собой линейный поли(алкилметакрилат), такой как поли(трет-бутилметакрилат) или сополимеры поли(трет-бутилметакрилата), наиболее предпочтительно - поли(трет-бутилметакрилат).

Сополимер алкилакрилата и алкилметакрилата предпочтительно представляет собой сополимер предпочтительно разветвленного этиленненасыщенного мономера С1-С8-алкилакрилата и предпочтительно разветвленного этиленненасыщенного мономера С1-С8-алкил(мет)акрилата, еще более предпочтительно - сополимер трет-бутилакрилата и трет-бутилметакрилата.

Массовое соотношение лигносульфоната к поли(алкилакрилату), или поли(алкилметакрилату), или к смеси поли(алкилакрилата) и поли(алкилметакрилата), или к сополимеру алкилакрилата и алкилметакрилата составляет от 1:9 до 3:2, предпочтительно от 1:9 до 1:2. Если количество лигносульфоната является слишком большим по сравнению с количеством поли(алкилакрилата), или поли(алкилметакрилата), или смеси поли(алкилакрилата) и поли(алкилметакрилата), или сополимера алкилакрилата и алкил(мет)акрилата, эффект проклейки не является длительным.

Композиция проклеивающего агента может быть в форме дисперсии, суспензии или эмульсии. Предпочтительно композиция проклеивающего агента находится в форме дисперсии и наиболее предпочтительно - в форме водной дисперсии.

В предпочтительном варианте осуществления изобретения способом в соответствии с настоящим изобретением получают композицию проклеивающего агента согласно настоящему изобретению.

В другом предпочтительном варианте осуществления композицию проклеивающего агента согласно настоящему изобретению получают способом в соответствии с настоящим изобретением.

Согласно третьему аспекту настоящего изобретения предложено применение композиции проклеивающего агента. Более конкретно, предложено применение композиции проклеивающего агента согласно настоящему изобретению или композиции проклеивающего агента, полученной способом согласно настоящему изобретению, для проклеивания бумаги, бумажных продуктов или картона, предпочтительно лайнера (картона для плоских слоев гофрокартона).

Количество композиции проклеивающего агента в крахмале для поверхностного проклеивания составляет от 0,1 до 10 кг/т, предпочтительно - от 0,5 до 5 кг/т в пересчете на сухую массу.

В четвертом аспекте настоящего изобретения предложен способ изготовления бумаги или картона, включающий стадии обеспечения суспензии целлюлозы, обезвоживания суспензии целлюлозы на сетке, формирования бумаги или картона и нанесения композиции проклеивающего агента в соответствии с настоящим изобретением или композиции проклеивающего агента, полученной способом согласно настоящему изобретению, на сформованную бумагу или картон.

В пятом аспекте настоящего изобретения предложен способ улучшения поверхностного проклеивания при производстве бумаги или картона, характеризующийся тем, что на бумагу или картон наносят композицию проклеивающего агента в соответствии с настоящим изобретением или композицию проклеивающего агента, полученную способом согласно настоящему изобретению.

Далее настоящее изобретение описано более подробно и конкретно со ссылкой на примеры, которые не предназначены для ограничения настоящего изобретения.

Примеры

Пример 1 в соответствии с настоящим изобретением (образец F25, способ (i))

Синтез дисперсии поли(трет-бутилакрилата) с защитным коллоидом крахмала

57,25 г картофельного крахмала, подвергнутого окислительной деградации (Perfectamyl А 4692), диспергировали при перемешивании в 329 г деминерализованной воды в 1 л стеклянном реакторе с охлаждающей/нагревающей рубашкой в атмосфере азота. Крахмал растворяли, нагревая смесь до 85°С и выдерживая при 85°С в течение 30 минут. После полного растворения крахмала в реактор добавляли 28,6 г 0,66%-ного водного раствора гептагидрата сульфата железа(II). Через 10 минут добавляли 3,3 г 30%-ной перекиси водорода. Через 10 минут разложение крахмала завершалось. Затем в реактор добавляли 167,4 г нагретой деминерализованной воды. После того, как температура стабилизировалась на уровне 85°С начинали вводить химические реагенты. 167,4 г трет-бутилакрилата вводили в течение 120 минут. 48,8 г 3%-ного раствора перекиси водорода подавали одновременно с подачей мономера в течение 120 мин. Температуру реактора поддерживали на уровне 85°С во время подачи и в течение 15 минут после этого для постполимеризации. Затем смесь охлаждали до 60°С и в реактор добавляли по каплям 5,2 г раствора трет-бутилгидропероксида с концентрацией 11,7%. Температуру поддерживали на уровне 60°С еще 60 мин. После этого охлаждали до 40°С и добавляли 5,9 г 10%-ной натриевой соли этилендиаминтетрауксусной кислоты (ЭДТА-Na) с последующим доведением рН до 6 с помощью 25%-ного раствора гидроксида натрия и охлаждением до комнатной температуры. Фильтрацию проводили с использованием фильтровальной ткани 100 мкм. Получали тонкодисперсную дисперсию с содержанием сухого вещества 26,3%.

Смешивание с лигносульфонатом

Затем готовили 30% лигносульфонат (Borresperse NA) в деионизированной воде путем смешивания воды с Borresperse NA в бутыли Шотта до тех пор, пока все не растворили. Затем взвешивали 36,5 г дисперсии поли(трет-бутилакрилата) и 13,8 г 30% раствора лигносульфоната в 100 мл бутыли Шотта и перемешивали магнитной мешалкой в течение 15 минут при комнатной температуре. Полученная смесь представляет собой коричневую дисперсию. Содержание сухого вещества в дисперсии составляет 27,3%, а рН - 6,3.

Пример 2 в соответствии с настоящим изобретением (образец F46, способ (ii))

Продукт в примере 2 получали с использованием той же методики, что и в примере 1, но использовали 21,8 г той же полимерной дисперсии и 8,4 г 30% раствора, приготовленного из Borresperse 350 (лигносульфоната) и деионизированной воды. Полученная смесь представляет собой серую дисперсию. Содержание сухого вещества в дисперсии составляет 27,1%, а рН - 5,3.

Пример 3 в соответствии с настоящим изобретением (образец F47, способ (ii))

Продукт в примере 3 получали с использованием той же методики, что и в примере 1, но использовали 21,8 г той же полимерной дисперсии и 8,3 г 30%-ного раствора, полученного из Ufoxane 2 (лигносульфоната) и деионизированной воды. Полученная смесь представляет собой коричневую дисперсию. Содержание сухого вещества в дисперсии составляет 27,2%, а рН - 8,9.

Пример 4 в соответствии с настоящим изобретением (образец F48, способ (ii)).

Продукт в примере 4 получали с использованием той же методики, что и в примере 1, но использовали 21,8 г той же полимерной дисперсии и 8,2 г 30%-ного раствора, полученного из DP-1889 (лигносульфоната) и деионизированной воды. Полученная смесь представляет собой коричневую дисперсию. Содержание сухого вещества в дисперсии составляет 27,3%, а рН - 6,7.

Пример 5 в соответствии с настоящим изобретением (образец F49, способ (ii))

Продукт в примере 5 получали с использованием той же методики, что и в примере 1, но использовали 21,8 г той же полимерной дисперсии и 8,3 г 30%-ного раствора, полученного из DP-1888 (лигносульфоната) и деионизированной воды. Полученная смесь представляет собой коричневую дисперсию. Содержание сухого вещества в дисперсии составляет 27,2%, а рН - 6,6.

Пример 6 в соответствии с настоящим изобретением (образец F50, способ (ii)).

Продукт в примере 6 получали с использованием той же методики, что и в примере 1, но использовали 21,8 г той же полимерной дисперсии и 8,3 г 30%-ного раствора, полученного из DP-1887 (лигносульфоната) и деионизированной воды. Полученная смесь представляет собой коричневую дисперсию. Содержание сухого вещества в дисперсии составляет 27,2%, а рН - 8,7.

Пример 7 в соответствии с настоящим изобретением (образец F26, способ (ii))

Продукт в примере 7 получали с использованием той же методики, что и в примере 1, но использовали 45,5 г той же полимерной дисперсии и 4,5 г 30%-ного раствора, приготовленного из Borresperse NA (лигносульфоната) и деионизированной воды. Полученная смесь представляет собой коричневую дисперсию. Содержание сухого вещества в дисперсии составляет 26,8%, а рН - 5,7.

Пример 8 в соответствии с настоящим изобретением (образец NSuSi-164, способ (i))

45,86 г картофельного крахмала, подвергнутого окислительной деградации (Perfectamyl А 4692), диспергировали при перемешивании в 264 г деминерализованной воды в 1 л стеклянном реакторе с охлаждающей/нагревающей рубашкой в атмосфере азота. Крахмал растворяли, нагревая смесь до 85°С и выдерживая при 85°С в течение 30 минут. После завершения растворения крахмала в реактор добавляли 22,9 г 0,66%-ного водного раствора гептагидрата сульфата железа(II). Через 10 минут добавляли 2,7 г 30%-ной перекиси водорода. Через 10 минут разложение крахмала завершалось. Затем в реактор добавляли 134,1 г нагретой деминерализованной воды. После того, как температура стабилизировалась на уровне 85°С начинали вводить химические реагенты. 134,1 г трет-бутилакрилата вводили в течение 120 минут. 39,1 г 3%-ного раствора перекиси водорода подавали одновременно с подачей мономера в течение 120 мин. Начинали вводить лигносульфонат - 10% Borresperse NA в воде через 75 минут после начала введения других реагентов и останавливали одновременно с другими реагентами. Температуру реактора поддерживали на уровне 85°С во время подачи и в течение 15 минут после этого для постполимеризации. Затем смесь охлаждали до 60°С и в реактор добавляли по каплям 4,1 г раствора трет-бутилгидропероксида с концентрацией 11,7%. Температуру поддерживали на уровне 60°С еще 60 мин. После этого охлаждали до 40°С и добавляли 4,7 г 10%-ной натриевой соли этилендиаминтетрауксусной кислоты (ЭДТА-Na) с последующим доведением рН до 6 с помощью 25%-ного раствора гидроксида натрия и охлаждением до комнатной температуры. Фильтрацию проводили с использованием фильтровальной ткани 100 мкм. Получали тонкодисперсную дисперсию с содержанием сухого вещества 27,4%.

Измерения согласно методу Кобба60

Композиции проклеивающего агента и составы испытывали в отношении применения для поверхностной проклейки с использованием облицовочного картона из рециклированного волокна без проклейки в массе с плотностью приблизительно 120 и 100 г/м2. В этих испытаниях использовали клеильные прессы Mathis. Композицию проклеивающего агента добавляли в 15%-ный раствор крахмала для поверхностной проклейки (С*пленка 07311) для плотности 120 г/м2 или для испытательных образцов F25, F26, F46, F47, F48, F49, F50. Гидрофобные полимеры добавляли при концентрациях 1, 5, 3,0 и 4,5 мас. %. Испытания проклейки проводили при температуре 70°С. Температуру клеильного пресса измеряли с помощью индикаторных полосок Reatec NO1, а температуру водяной бани для валов клеильного пресса доводили до получения желаемой температуры. Листы пропускали через горизонтальный клеильный пресс со скоростью 2 м/мин (2 бара). Листы сушили при 95°С по 1 минуте на сторону с использованием либо контактной сушилки, либо барабанной сушилки. Температуру сушилок регулировали с помощью индикаторных полосок температуры Reatec NO82. Эффективность проклейки определяли путем измерения степени проклейки методом Кобба 60 в соответствии со стандартом ISO 535.

Результаты

Как видно из фиг. 1, композиции проклеивающего агента согласно настоящему изобретению показывают улучшенные (или такие же) результаты проклейки (значения Кобба60), как и образцы сравнения. То есть замена некоторого количества синтетического полимера в композициях проклеивающего агента на лигносульфонат улучшает проклейку или, по меньшей мере, дает такие же результаты проклейки, как и композиции синтетических полимерных проклеивающих агентов. Это также подтверждается результатами, приведенными на фиг. 2.

На фигурах образцы F25, F26, F46, F47, F48, F49, F50 относятся к композициям проклеивающего агента согласно настоящему изобретению, полученным способом согласно настоящему изобретению (показаны в примерах выше).

Образец NSuSi3 p-tBA (образец сравнения) относится к проклеивающему агенту из крахмала и поли(трет-бутилакрилата), полученному таким же способом, как первая стадия примера 1 (то есть без добавления лигносульфоната).

Образец NSuSi-1 (образец сравнения) относится к синтетическому проклеивающему агенту, содержащему сополимер стирола, н-бутилакрилата и трет-бутилакрилата с массовым соотношением мономеров 50:25:25.

Образец NSuSi-3 (образец сравнения) относится к проклеивающему агенту на основе крахмала.

Изобретение относится к композиции проклеивающего агента, содержащей крахмал, лигносульфонат и поли(алкилакрилат), или поли(алкилметакрилат), или смесь поли(алкилакрилата) и поли(алкилметакрилата), или сополимер алкилакрилата и алкилметакрилата, где массовое соотношение лигносульфоната к поли(алкилакрилату), или поли(алкилметакрилату), или к смеси поли(алкилакрилата) и поли(алкилметакрилата), или к сополимеру алкилакрилата и алкилметакрилата составляет от 1:9 до 3:2; и где крахмал имеет молекулярную массу Mn самое большее 10000 г/моль; и где поли(алкилакрилат) выбран из группы, состоящей из полимеров, получаемых путем свободнорадикальной сополимеризации по меньшей мере одного этиленненасыщенного мономера С1-С8-алкилакрилата, предпочтительно поли(алкилакрилат) представляет собой поли(трет-бутилакрилат), и поли(алкилметакрилат) выбран из группы, состоящей из полимеров, получаемых путем свободнорадикальной сополимеризации по меньшей мере одного этиленненасыщенного мономера С1-С8-алкил(мет)акрилата, предпочтительно поли(алкилметакрилат) представляет собой поли(трет-бутилметакрилат). Изобретение также относится к способу получения композиции проклеивающего агента и к применению композиции проклеивающего агента для проклеивания бумаги, бумажных продуктов или картона. 7 н. и 9 з.п. ф-лы, 2 ил., 8 пр.

1. Композиция проклеивающего агента, содержащая крахмал, лигносульфонат и поли(алкилакрилат), или поли(алкилметакрилат), или смесь поли(алкилакрилата) и поли(алкилметакрилата), или сополимер алкилакрилата и алкилметакрилата,

где массовое соотношение лигносульфоната к поли(алкилакрилату), или поли(алкилметакрилату), или к смеси поли(алкилакрилата) и поли(алкилметакрилата), или к сополимеру алкилакрилата и алкилметакрилата составляет от 1:9 до 3:2; и

где крахмал имеет молекулярную массу Mn самое большее 10000 г/моль; и

где поли(алкилакрилат) выбран из группы, состоящей из полимеров, получаемых путем свободнорадикальной сополимеризации по меньшей мере одного этиленненасыщенного мономера С1-С8-алкилакрилата, предпочтительно поли(алкилакрилат) представляет собой поли(трет-бутилакрилат), и

поли(алкилметакрилат) выбран из группы, состоящей из полимеров, получаемых путем свободнорадикальной сополимеризации по меньшей мере одного этиленненасыщенного мономера С1-С8-алкил(мет)акрилата, предпочтительно поли(алкилметакрилат) представляет собой поли(трет-бутилметакрилат).

2. Композиция проклеивающего агента по п. 1, где крахмал представляет собой анионный крахмал, катионный крахмал или амфотерный крахмал, предпочтительно - анионный крахмал, катионный крахмал, более предпочтительно - анионный крахмал.

3. Композиция проклеивающего агента по п. 1 или 2, где крахмал имеет молекулярную массу Mn самое большее от 300 г/моль до 10000 г/моль, предпочтительно - от 500 г/моль до 5000 г/моль.

4. Композиция проклеивающего агента по любому из пп. 1-3, где сополимер алкилакрилата и алкилметакрилата представляет собой сополимер этиленненасыщенного мономера С1-С8-алкилакрилата и этиленненасыщенного мономера С1-С8-алкил(мет)акрилата, предпочтительно - сополимер трет-бутилакрилата и трет-бутилметакрилата.

5. Композиция проклеивающего агента по любому из пп. 1-4, где массовое соотношение лигносульфоната к поли(алкилакрилату), или поли(алкилметакрилату), или к смеси поли(алкилакрилата) и поли(алкилметакрилата), или к сополимеру алкилакрилата и алкилметакрилата составляет от 1:9 до 1:2.

6. Композиция проклеивающего агента по любому из пп. 1-5, где количество крахмала составляет от 10 до 25 мас.%, предпочтительно от 15 до 20 мас.% от общей массы композиции в пересчете на сухую массу.

7. Композиция проклеивающего агента по любому из пп. 1-6, где композиция проклеивающего агента находится в форме водной дисперсии.

8. Способ получения композиции проклеивающего агента, содержащей крахмал, лигносульфонат и поли(алкилакрилат), или поли(алкил(мет)акрилат), или сополимер алкилакрилата и алкил(мет)акрилата, или смесь поли(алкилакрилата) и поли(алкил(мет)акрилата), включающий:

(i) обеспечение смеси, содержащей крахмал, лигносульфонат и алкилакрилат, или алкил(мет)акрилат, или смесь алкилакрилата и алкил(мет)акрилата; и полимеризацию алкилакрилата с получением поли(алкилакрилата), или алкил(мет)акрилата с получением поли(алкилметакрилата), или смеси алкилакрилата и алкил(мет)акрилата с получением сополимера алкилакрилата и алкил(мет)акрилата в присутствии лигносульфоната и крахмала с получением композиции проклеивающего агента; или

(ii) обеспечение смеси, содержащей крахмал и алкилакрилат, или алкил(мет)акрилат, или смесь алкилакрилата и алкил(мет)акрилата; полимеризацию алкилакрилата с получением поли(алкилакрилата), или алкил(мет)акрилата с получением поли(алкилметакрилата), или смеси алкилакрилата и алкил(мет)акрилата с получением сополимера алкилакрилата и алкил(мет)акрилата в присутствии крахмала с получением смеси, содержащей крахмал и поли(алкилакрилат), или поли(алкилметакрилат), или сополимер алкилакрилата и алкила(мет)акрилата; и смешивание лигносульфоната со смесью, содержащей крахмал и поли(алкилакрилат), или поли(алкилметакрилат), или сополимер алкилакрилата и алкил(мет)акрилата с получением композиции проклеивающего агента.

9. Способ по п. 8, где реакцию полимеризации осуществляют предпочтительно при температуре 70-98°С, предпочтительно - от 75 до 90°С и более предпочтительно - от 80 до 90°С.

10. Способ по п. 8 или 9, где реакцию полимеризации осуществляют в инертной атмосфере, предпочтительно в атмосфере азота.

11. Применение композиции проклеивающего агента по любому из пп. 1-7, или композиции проклеивающего агента, полученной способом по любому из пп. 8-10, для проклеивания бумаги, бумажных продуктов или картона, предпочтительно лайнера.

12. Применение по п. 11, где количество композиции проклеивающего агента в крахмале для поверхностного проклеивания составляет от 0,1 до 10 кг/т, предпочтительно - от 0,5 до 5 кг/т в пересчете на сухую массу.

13. Способ изготовления бумаги, включающий стадии обеспечения суспензии целлюлозы, обезвоживания суспензии целлюлозы на сетке, формирования бумаги и нанесения композиции проклеивающего агента по любому из пп. 1-7, или композиции проклеивающего агента, полученной способом по любому из пп. 8-10, на сформованную бумагу.

14. Способ улучшения поверхностного проклеивания при производстве бумаги, характеризующийся тем, что на бумагу наносят композицию проклеивающего агента по любому из пп. 1-7, или композицию проклеивающего агента, полученную способом по любому из пп. 8-10.

15. Способ изготовления картона, включающий стадии обеспечения суспензии целлюлозы, обезвоживания суспензии целлюлозы на сетке, формирования картона и нанесения композиции проклеивающего агента по любому из пп. 1-7, или композиции проклеивающего агента, полученной способом по любому из пп. 8-10, на сформованный картон.

16. Способ улучшения поверхностного проклеивания при производстве картона, характеризующийся тем, что на картон наносят композицию проклеивающего агента по любому из пп. 1-7, или композицию проклеивающего агента, полученную способом по любому из пп. 8-10.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 2014342171 A1, 20.11.2014 | |||

| JP 2012007283 A, 12.01.2012 | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| CN 103806332 A, 21.05.2014 | |||

| ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2258727C2 |

| УЛУЧШЕННАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2537602C2 |

Авторы

Даты

2019-11-15—Публикация

2016-12-15—Подача