По настоящей заявке испрашивается приоритет по заявке U.S. №62/331000, поданной 03 мая 2016 г., полное содержание которой включено в настоящее изобретение в качестве ссылки.

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к применению полимерных композиций на основе возобновляемых материалов для увеличения стойкости бумаги или картона к проникновению водных жидкостей, когда композицию наносят на поверхность бумаги или картона. Точнее, возобновляемые биополимеры получают из лигнина и при объединении с растворимыми в воде, гидроксилированными полимерами и/или растворимыми в воде солями, они образуют лигниновый состав для проклеивания, который затем наносят на поверхность бумаги или картона.

Клеильный пресс обычно используют для нанесения крахмала на поверхность бумаги или картона для улучшения гладкости, пригодности для печатания и прочности. Хорошо известно включение проклеивающего агента в раствор в клеильном прессе для увеличения стойкости к водным жидкостям (например, типографской краске, клеям и т.п.). Продукты, обычно использующиеся для этой цели, основаны на невозобновляемых материалах, например, стиролакриловых сополимерах, сополимерах стирола с малеиновым ангидридом и т.п.Весьма желательна альтернатива на основе возобновляемых материалов, таких как биополимеры. Настоящее изобретение относится к применению лигнина в клеильном прессе для придания бумаге и картону стойкости к проникновению водных жидкостей. Кроме того, способ включает благоприятный эффект от включения некоторых солей в состав для проклеивания.

Лигнин является аморфным трехмерным полимером, который "склеивает" друг с другом волокна целлюлоза, придавая растениям структурную целостность. Лигнин составляет примерно треть массы дерева. Лигнин является разветвленной сшитой сеткой из С9 фенилпропенильных звеньев, образовавшейся путем ферментативной дегидрирующей полимеризации кумарилового спирта (обычно содержащегося в травах), кониферилового спирта (обычно содержащегося в древесине мягких пород) и синапилового спирта (обычно содержащегося в древесине твердых пород). Относительное содержание этих звеньев зависит от источника лигнина (т.е. растения). Более подробное описание химии лигнина приведено в публикации Report PNNL-16983 (Holladay JE, White JF, Bozell JJ, Johnson D. Top value-added chemicals from biomass. Volume II - results of screening for potential candidates from biorefinery lignin. 2007) и цитированной в ней литературе.

Задачей процессов химической варки является отделение лигнина от волокон целлюлозы, оставляя целлюлозу и гемицеллюлозу в форме неповрежденных волокон, использующихся при производстве бумаги. Это проводят путем химического разрушения и экстракции лигнина. Двумя основными методиками варки являются сульфитный процесс и крафт-процесс.

Сульфитный процесс, который бал разработан в 1867 г., обычно является кислотным процессом, в котором используют серную кислоту и бисульфитный ион для удаления лигнин при повышенной температуре и давлении. Сульфиты объединяются с лигнином с образованием солей лигносульфоновой кислоты, которые растворимы в водной варочной жидкости. Лигносульфонаты в отработанной варочой жидкости применимы в качестве диспергирующих средств, связующих, клеев и добавок к цементу.

Сульфатный, или крафт-процесс варки (1884 г. ) является щелочным процессом, в котором используют гидроксид натрия и сульфид натрия для удаления лигнина при повышенной температуре и давлении. Лигнин разрушается на меньшие сегменты, натриевые соли которых растворимы в щелочной варочной жидкости. Отработанный раствор этого процесса, известный по названием черного щелока, содержит эти фрагменты лигнина, которые называют крафт-лигнином. Крафт-лигнин не сульфирован и растворим в воде при рН выше примерно 10.

Общей частью процесса крафт-варки является цикл извлечения, в котором варочные химикаты регенерируют и лигнин сжигают с образованием пара и получением энергии для процесса. Этот процесс извлечения может стать узким местом процесса варки, ограничивая производство пульпы. Для преодоления этого затруднения разработан процесс эффективного отделения лигнин от черного щелока, уменьшающий нагрузку на котел-регенератор.

Двумя такими процессами являются процесс LignoBoost™, разработанный фирмой STFI-Packforsk совместно с Chalmers University of Technology (EP 1794363 B1, US 2010/0325947 A1), и процесс LignoForce™, разработанный фирмой FP Innovations (US 2011/0297340 А1). В процессе LignoBoost™ лигнин осаждают из черного щелока крафт-процесса с помощью диоксида углерода (со снижением рН примерно до 10) затем отделяют фильтрованием и промывают регулируемым образом. Полученный лигниновый продукт обогащен лигнином до >95%. В процессе LignoForce™ черный щелок сначала окисляют до осаждения. Лигнин, выделенный в этих процессах, можно использовать в качестве топлива или в качестве дешевого сырья для других случаев, таких как углеродные волокна или ароматические химикаты (например, антиоксиданты).

Также известны другие процессы отделения лигнина от биомассы. Органосольвентная варка является общим термином для применения органических растворителей, таких как этанол, для удаления лигнина из древесины. Другие источники лигнина включают пиролитический лигнин, паровой взрыв лигнина, разбавленный кислотный лигнин и щелочной окислительный лигнин (PNNL 16983). Лигнины, полученные в этих процессах, не сульфированы, поэтому растворимы в воде только при щелочной реакции.

Лигнин является вторым самым распространенным биополимером на земле, вторым только после целлюлозы, от которой его отделяют. Сами по себе применения с добавленной стоимостью для отходов лигнина исследовали с тех пор, как стали использовать процессы химической варки.

Применение отработанного раствора процесса сульфитной варки (лигносульфонатов) для придания водостойкости известно по меньшей мере с начала 1900 гг.Во введении в патент US №1231153 отмечено, что "уже было предложено использовать сульфитный отработанный раствор для проклейки бумаги". В этом раннем патенте раскрыт лучший результат, полученный ферментированием сульфитного раствора перед использованием. Ферментированный сульфитный раствор используют с квасцами для обеспечения проклеивания в кислой бумагоделательной системе с необязательным добавлением проклеивающего канифольного мыла. Более поздние патенты, в которых используют лигносульфонаты в композициях для придания водостойкости бумажным продуктам, включают, например, патент US №4394213 и патент US №4191610.

Также имеются патенты, в которых раскрыто применение несульфированных лигнинов, т.е. крафт-лигнина или органосольвентного лигнина для проклейки при использовании в кислой среде. Например, в патенте US 5110414 раскрыт способ увеличения водостойкости, включающий добавление обладающих "большой молекулярной массой" производных лигнина в водную пульпу и установление рН смеси в диапазоне от рН 2 до рН 7.

В заявке на патент US 2010/0166968 А1 раскрыт способ увеличения водостойкости бумажного продукта, включающий обработку бумажного продукта катионогенным полимером с последующей обработкой лигнином в водном растворе. Однако не приведены данные о составе для проклеивания, включающем лигнин в комбинации с синтетическими растворимыми в воде гидроксилированными полимерами или растворимыми в воде солями. При рассмотрении катионогенного крахмала и полимеров, Doherty et al. не рассмотрели применение в основном анионогенных или неионогенных полисахаридов.

В WO 2015/054736 А1 раскрыт способ образования покрытия на подложке с использованием раствора лигнина для придания улучшенной водостойкости и/или прочности. Для покрытия используют раствор лигнина, наносимый в больших количества и после нанесения подложку направляют на стадию термического отжига или стадию обработки кислотой.

В патенте US №5472485 раскрыты примеры солей циркония, включая карбонат аммония-циркония (КАЦ), сульфат аммония-циркония, лактат аммония-циркония, гликолят аммония-циркония, оксинитрат циркония, нитрат циркония, гидроксихлорид циркония, ортосульфат циркония, ацетат циркония, карбонат калия-циркония, в качестве солей, для которых известно, что они увеличивают эффективность проклеивания, но не описаны соли в комбинации с лигнином.

Все еще необходимы композиции, которые улучшают стойкость бумаги к проникновению воды, полученные с использованием возобновляемых материалов, таких как, биополимеры. Кроме того, необходимы такие композиции, которые можно наносить на бумагу или картон в нормальной щелочной среде в клеильном прессе.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композициям, включающим растворы или дисперсии лигнина (означает материал, который был отделен от остальной биомассы) и растворимые в воде гидроксилированные полимеры, которые можно наносить на поверхность бумаги или картона для придания большей стойкости к проникновению водных жидкостей.

Согласно изобретению также было установлено, что некоторые растворимые в воде соли оказывают благоприятное влияние на проклеивание при использовании с лигнином и придают даже более высокую стойкость к проникновению водных жидкостей, чем при использовании только лигнина. Кроме того, согласно изобретению также было установлено, что лигниновая проклеивающая композиция, предлагаемая в настоящем изобретении, придает улучшенную стойкость к проникновению жидкости в бумагу или картон при нанесении в щелочной среде.

Настоящее изобретение также относится к способу увеличения стойкости бумаги или картона к проникновению водных жидкостей, в котором композицию, включающую лигнин и растворимые в воде, гидроксилированные полимеры и необязательно, растворимые в воде соли, такие как соли циркония и/или алюминия, наносят на поверхность бумаги или картона.

Способы, предлагаемые в настоящем изобретении, также придают стойкость бумаги или картона к проникновению водных жидкостей, где поверхность бумаги или картона обрабатывают щелочным раствором или дисперсией лигнина и необязательно растворимым в воде гидроксилированным полимером и/или растворимой в воде солью циркония или алюминия.

Способ, предлагаемый в настоящем изобретении, придает улучшенную стойкость бумаги или картона к проникновению водных жидкостей, где используют щелочной раствор или дисперсию лигнина и объединяют с растворимым в воде гидроксилированным полимером и получают лигниновый состав для проклеивания. Затем составы наносят на поверхность бумаги или картона.

Настоящее изобретение также относится к композиции для увеличения стойкости бумаги или картона к проникновению водных жидкостей, где один или большее количество проклеивающих агентов выбраны из группы, включающей соли сополимеров стирола с малеиновым ангидридом, сополимеров стирола с акриловой кислотой, этиленакриловых сополимеров или полимеров метакриловой кислоты и анионогенного стирол-акрилового латекса; объединяют с щелочным раствором или дисперсией лигнина.

Настоящее изобретение также относится к бумаге и картону, полученному с помощью композиций и способов, описанных выше.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Клеильный пресс обычно используют для нанесения крахмал на поверхность бумаги или картона для улучшения гладкости, пригодности для печатания, прочности и стойкости к проникновению водных жидкостей. Согласно изобретению было установлено, что добавление лигнина в растворенной или диспергированной форме, раствора некатионогенного крахмала в щелочной среде обеспечивает проклеивание (т.е. стойкость к проникновению водных жидкостей), когда в клеильном прессе раствор наносят на бумагу или картон и сушат обычным образом. Согласно изобретению также было установлено, что добавление лигнина в комбинации с карбонатом аммония-циркония или алюминатом натрия к раствору некатионогенного крахмала или гидроксилированного полимера еще больше увеличивает эффективность проклеивания.

В некоторых вариантах осуществления способа, предлагаемого в настоящем изобретении, использующимся лигнином может быть любой тип лигнина, в неочищенной (т.е. черный щелок) или очищенной форме, отделенный от остальной биомассы, описанный выше. Несульфированные лигнины, такие как отделенные от целлюлозы с использованием крафт-процесса, органосольвентного процесса, пиролиза, парового взрыва, разбавленной кислоты, щелочного окисления или любого другого процесса, который дает лигнин, который нерастворим в воде в кислой среде, являются особенно желательными. Предполагается, что также можно использовать слабо сульфированный лигнин. Кроме того, лигнины можно дополнительно очистить с помощью процессов LignoBoost™ или LignoForce™ (см. ЕР 1794363 В1, US 2011/0297340 А1 и US 2010/0325947 A1).

В некоторых вариантах осуществления указанных выше процессов лигнин можно добавляют в клеильный пресс в виде раствора или в диспергированной форме. Растворы лигнинов можно получить путем диспергирования лигнина в воде, добавления количества щелочи, достаточного для установления конечного рН раствора выше примерно рН 9,5 и перемешивания до растворения. Нагревание раствора при перемешивании может ускорить процесс. Можно использовать любое основание, которое обеспечивает необходимое значение рН, такое как гидроксид натрия, гидроксид калия, гидроксид аммония, тринатрийфосфат и т.п. Дисперсии лигнина можно получить по методике, описанной L. Liu, et al. в US 2015/0166836 А1, который во всей своей полноте включен в настоящее изобретение в качестве ссылки. В остальной части настоящего документа термин "лигнин" означает раствор или дисперсию лигнина, если не указано иное. Следует понимать, что растворы лигнина могут содержать некоторое количество диспергированных частиц.

В других вариантах осуществления указанных выше композиций растворимые в воде соли циркония можно смешивают с лигнином. Примеры солей циркония включают карбонат аммония-циркония (КАЦ), сульфат аммония-циркония, лактат аммония-циркония, гликолят аммония-циркония, оксинитрат циркония, нитрат циркония, гидроксихлорид циркония, ортосульфат циркония, ацетат циркония, карбонат калия-циркония и любые другие соли, для которых известно, что они увеличивают эффективность проклеивания, описанные в публикации VE Pandian, et al. в US 5472485.

В других вариантах осуществления указанных выше композиций можно использовать соли алюминия, которые растворимы в воде при рН больше 8, такие как алюминат натрия и алюминат калия. Кроме того, можно использовать другие растворимые в воде соли. Дополнительное количество соли составляет от примерно 1% до примерно 100% в пересчете на количество лигнина, оно может составлять от примерно 1% до примерно 50% и может составлять от примерно 1% до примерно 25%. Лигнин и соль можно добавлять к раствору в клеильном прессе по отдельности или лигнин и соль можно объединить до добавления в клеильный пресс. Кроме того, лигнин и соль можно добавлять в отдельные положения бумагоделательной машины.

В еще одном варианте осуществления раствор или дисперсия лигнина дополнительно включает полимерные проклеивающие поверхность агенты. Известные проклеивающие агенты включают соли сополимеров стирола с малеиновым ангидридом, сополимеров стирола с акриловой кислотой, этиленакриловых сополимеров или полимеров метакриловой кислоты и анионогенного стирол-акрилового латекса. Синтетические полимеры, обычно использующиеся в качестве добавок в клеильный пресс, можно добавлять по отдельности или объединять с лигниновым составом для проклеивания, предлагаемым в настоящем изобретении. Лигнины действуют совместно с этими материалами для придания улучшенной стойкости к проникновению водных жидкостей.

Раствор или дисперсию лигнина и необязательную соль можно добавлять к стандартному раствору в клеильном прессе. Большинство растворов в клеильном прессе основаны на крахмале. Крахмал для способов, предлагаемых в настоящем изобретении, можно получить из любых известных источников, например, кукурузы, картофеля, риса, тапиоки и пшеницы и можно преобразовать путем обработки ферментом, кислотой или персульфатом. В способах, предлагаемых в настоящем изобретении, крахмал является некатионогенным и его можно модифицировать, например, окислить, этилировать, подвергнуть амофтерной и гидрофобной модификации, если крахмал не является ни преимущественно, ни номинально катионогенным.

Другие растворимые в воде гидроксилированные полимеры, которые можно использовать в раскрытых выше способах, включают углеводы, такие как некатионогенный крахмал, альгинаты, каррагенан, гуаровая камедь, гуммиарабик, камедь гхатти, пектин и т.п. Можно использовать модифицированные целлюлозы, такие как карбоксиметилцеллюлоза или гидроксиэтилцеллюлоза. Также можно использовать синтетические растворимые в воде гидроксилированные полимеры, такие как полностью и частично гидролизованные поливиниловые спирты. Подходящим является любой растворимый в воде гидроксилированный полимер, который можно наносить на бумагу в клеильном прессе.

В некоторых вариантах осуществления указанных выше композиций количества добавленного лигнина или смеси лигнина с другими проклеивающими агентами и солями зависит от желательной степени проклеивания. Количества могут находиться в диапазоне от примерно 0,05% до примерно 1% в пересчете на массу волокон в сухом состоянии, оно может составлять от примерно 0,1% до примерно 0,9% и может составлять от примерно 0,1% до примерно 0,5% в пересчете на массу волокон в сухом состоянии. Количество добавленного лигнина или смеси лигнина с другими проклеивающими агентами и солями (в пересчете на сухое вещество) может составлять от примерно 0,01 г/м2 до примерно 0,75 г/м2 в пересчете на массу волокон в сухом состоянии, оно может составлять от примерно 0,05 г/м2 до примерно 0,7 г/м2 в пересчете на массу волокон в сухом состоянии и может составлять от примерно 0,1 г/м2 до примерно 0,5 г/м2 в пересчете на массу волокон в сухом состоянии. Эффективность зависит от множества факторов, включая качество лигнина и характеристики листа-основы, что должны понимать специалисты в данной области техники.

В другом варианте осуществления указанных выше композиций количество лигнина или смеси лигнина с другими проклеивающими агентами и солями, добавленного в рецикловый облицовочный картон, может составлять от примерно 0,05% до примерно 1% в пересчете на массу волокон в сухом состоянии, может составлять от примерно 0,1% до примерно 0,9% и может составлять от примерно 0,1% до примерно 0,5% в пересчете на массу волокон в сухом состоянии. Количество добавленного лигнина или смеси лигнина с другими проклеивающими агентами и солями (в пересчете на сухое вещество) может составлять от примерно 0,01 г/м2 до примерно 0,75 г/м2, может составлять от примерно 0,05 г/м2 до примерно 0,7 г/м2 и может составлять от примерно 0,1 г/м2 до примерно 0,5 г/м2.

В других вариантах осуществления указанных выше композиций отношение количества лигнина к количеству одного или большего количества вторичных проклеивающих агентов может составлять от примерно 1:9 до примерно 9:1, может составлять от примерно 3:7 до примерно 8:2 и может составлять примерно 4:6 до примерно 8:2 лигнина к вторичному проклеивающему агенту и может составлять от 4:6 до 8:2 лигнина к вторичному проклеивающему агенту.

В некоторых вариантах осуществления указанных выше способов водный гидроксилированный полимер может находиться в количестве в диапазоне от О до примерно 120 фунтов в пересчете на тонну бумаги в сухом состоянии (фунт/т) (от 0 примерно до 6% в пересчете на массу бумаги в сухом состоянии), может составлять от примерно 40 фунт/т до примерно 100 фунт/т (от примерно 2% до примерно 5% в пересчете на массу бумаги в сухом состоянии) и может составлять от примерно 60 до примерно 100 фунт/т (от примерно 3% до примерно 5% в пересчете на массу бумаги в сухом состоянии).

В некоторых вариантах осуществления указанных выше способов раствор в клеильном прессе необязательно любые из обычных для клеильного пресса добавок, такие как противовспениватели, биоциды, некатионогенные полимеры, анионогенные красители, проклеивающие агенты и т.п. Известные проклеивающие агенты также можно включать в состав в клеильном прессе. Известные проклеивающие агенты включают соли сополимеров стирола с малеиновым ангидридом, сополимеров стирола с акриловой кислотой, этиленакриловых сополимеров или полимеров метакриловой кислоты; катионогенного или анионогенного стирол-акрилового латекса; димеров алкилкетена; алкенилянтарные ангидриды; ангидриды жирных кислот; и т.п.

В других вариантах осуществления указанных выше способов реакции лигнинового состава для проклеивания в клеильном прессе являются такими, что осадки не образуются, например нейтральными или с более высокими значениями рН. Конечное значение рН раствора в клеильном прессе может составлять от примерно рН 7 до примерно 11, может находиться в диапазоне от примерно 8 до примерно 10,5 и может составлять от примерно рН 9 до примерно 10.

В других вариантах осуществления указанных выше способов наблюдалось уменьшение пористости (т.е. более значительная закрытость) листа. Другим преимуществом является нейтральное или позитивное влияние на угол скольжения в отличие от негативного влияния некоторых реакционноспособных проклеивающих агентов (например, димера алкилкетена). Кроме того, темная окраска лигнина в некоторых случаях применения может уменьшить потребность в красителях.

В некоторых вариантах осуществления указанных выше способов лигниновый состав для проклеивания можно наносить на бумагу или картон с использованием клеильного пресса или любой другой методики, которая обеспечивает равномерное регулируемое нанесение состава, такой как погружение, намачивание, опрыскивание, каландрирование, окрашивание и т.п. Можно использовать любые конфигурации клеильного пресса, обычно использующиеся в бумагоделательной промышленности, но методики нанесения лигнинового состава для проклеивания на бумагу или картон не ограничиваются обеспечением равномерного регулируемого нанесение. Состав можно наносить на бумагу, сформированную в бумагоделательной машине и затем лишь частично высушить или его можно наносить на высушенную бумагу в бумагоделательной машине, или нанесение можно за пределами бумагоделательной машины на бумагу, которая сформован, высушена и движется. Один способ относится к бумаге, сформированной в бумагоделательной машине и высушенной, и лигниновый состав для проклеивания наносят в клеильном прессе в бумагоделательной машине и затем бумагу повторно сушат. Бумагу можно дополнительно модифицировать путем каландрирования.

В других вариантах осуществления указанных выше способов лигнин можно наносить на поверхность бумаги или картона до или после гидроксилированного полимера.

Подложку из бумаги или картона, которую обрабатывают в настоящем изобретении, можно изготовить из любой пульпы или комбинации пульп, включая рецикловую, из древесного волокна, сульфитную, отбеленную сульфитную, крафт-пульпу, отбеленную крафт-пульпу и т.п., полученную из любого растительного источника. Смесь пульп может содержать некоторое количество синтетической пульпы. Бумага или картон может содержать или не содержать неорганические наполнители, такие как карбонат кальция или глина, и может содержать или не содержать органические наполнители. Лигниновый состав для проклеивания и необязательно соль предпочтительно наносить на бумагу или картон, который содержит карбонат кальция в качестве наполнителя, вследствие щелочной реакции раствора в клеильном прессе. Бумажная подложка также может содержать химикаты, обычно добавляемые к сырью при производстве бумаги или картона, такие как технологические добавки (например, удерживающие средства, обезвоживающие средства, добавки, препятствующие загрязнению и т.п.) или другие функциональные добавки (например, добавки, придающие прочность в сухом или влажном состоянии, красители и т.п.). Лигниновый состав для проклеивания, предлагаемый в настоящем изобретении, также можно использовать для других сортов бумаги, таких как рецикловый облицовочный картон.

Определения и примеры

Для задач настоящей заявки термин проклеивание означает придание бумаге или картону способности препятствовать проникновению водных жидкостей. Соединения, предназначенные для усиления отталкивания жидкостей, известны, как проклеивающие агенты. Определение степени проклеивания характерно для используемого теста. Двумя обычными тестами для определения стойкости к проникновению водных агентов, являются тест проклеивания фирмы Hercules и тест Кобба, описанные ниже. Обсуждение проклеивания см. в публикации Principles of Wet End Chemistry by William E. Scott, Tappi Press 1996, Atlanta, ISBN 0-89852-286-2.

Описание различных тестов проклеивания приведено в публикациях The Handbook of Pulping and Papermaking by Christopher J. Biermann Academic Press 1996, San Diego, ISBN 0-12-097362-6 и Properties of Paper: An Introduction ed. William E. Scott and James C. Abbott Tappi Press 1995, Atlanta, ISBN 0-89852-062-2.

Тест проклеивания фирмы Hercules

Тест проклеивания фирмы Hercules (HST) является стандартным в бумажной промышленности тестом для определения степени проклеивания (TAPPI Test Method Т530 om-96). В этой методике водный раствор красителя используется в качестве проникающей водной жидкости чтобы можно было оптически обнаруживать фронт жидкости при его продвижении через лист. Прибор определяет время, необходимое для того, чтобы отражающая способность поверхности листа, не соприкасающаяся с проникающей водной жидкостью, уменьшилась на заданную выраженную в процентах часть от исходной отражающей способности. Все приведенные данные HST представляют собой количество секунд, необходимое для обеспечения 80% отражающей способности при использовании раствора, содержащего 1% красителя нафталинового зеленого и 1% муравьиной кислоты (чернила №2) или 1% красителя нафталинового зеленого в нейтральной среде (нейтральные чернила), если не указано иное. Большие значения HST лучше, чем небольшие. Желательная степень проклеивания зависит от типа изготовляемой бумаги и системы, использующейся для ее изготовления.

Тест Кобба

Тест Кобба также является стандартным в бумажной промышленности тестом для определения степени проклеивания (TAPPI Test Method Т441). В этой методике определяют количество воды, абсорбированной образцом бумаги за заданное время. Для получения приведенных результатов теста в качестве проникающей водной жидкости использовали воду при 23°С и тест проводили в течение указанного времени.

Получение образцов

Образцы бумаги для приведенных ниже примеров изготавливали с помощью лабораторного клеильного пресса с ванной, экспериментальной бумагоделательной машины или машины для нанесения покрытия Dixon в качестве клеильного пресса с ванной для высокоскоростного нанесения. Общая методика описана ниже. Конкретные подробности указаны в каждом примере. Для экспериментов с использованием настольного клеильного пресса и машины для нанесения покрытия Dixon бумаги-основы заранее изготавливали на промышленной экспериментальной бумагоделательной машине. Бумаги изготавливали без какой-либо обработки в клеильном прессе, т.е. на поверхность изготавливаемой бумаги не наносили крахмал, проклеивающий агент или другие добавки. Пульпу, использующуюся для изготовления бумаги, изготавливали из потоков рецикловой бумаги. Плотность и характеристики листа зависели от источника.

Составы для клеильного пресса готовили путем варки крахмала в течение 45 мин при 95°С, охлаждения и выдерживания сваренного крахмала при заданной для обработки температуре, обычно от примерно 60°С до примерно 70°С. Добавляли другие химикатов и регулировали рН и затем раствор крахмала использовали для обработки бумаги. Для каждой использующейся бумаги-основы определяли количество раствора, подаваемого через вальцы, и соответственно устанавливали концентрацию крахмала и содержание добавок для обеспечения необходимого результата.

Настольный клеильный пресс с ванной включал горизонтальный набор прижимных валиков 10 дюймов (25,4 см), одного с резиновым покрытием и одного металлического, с помощью которых подавали бумагу. Средство обработки для клеильного пресса с ванной удерживалось валиками и перемычками на верхней стороне валиков. Валики прижимались друг к другу воздухом под давлением 96,5 кПа. Бумага проходила через ванну по мере протягивания валиками и через валики с образованием регулируемого и равномерного слоя средства обработки. Бумаге давали осесть в течение 30 с и затем ее вторично пропускали через клеильный пресс. После второго прохода через клеильный пресс бумагу захватывали под двумя роликами и сразу сушили над барабанной сушилкой, температура которой равна 99°С. Бумагу сушили до влажности, равной от примерно 3% до примерно 5%. После сушки каждый образец кондиционировали путем состаривания при комнатной температуре.

Машина для нанесения покрытия Dixon включала клеильный пресс с ванной, через которой лист бумаги-основы можно подавать со скоростью до 396 м/мин. Клеильный пресс с ванной включал горизонтальный набор резиновых валиков 22 см, прижимающихся друг к другу с усилием 345 кПа. Лист сушили до влажности, равной от примерно 5% до примерно 7%, с использованием и инфракрасной сушилки при температуре, равной 160°С. Раствор в клеильном прессе готовят, как описано выше.

Другие образцы, использующиеся в приведенных ниже примерах, получали с использованием экспериментальной бумагоделательной машины, устроенной для имитации промышленной бумагоделательной машины Fourdrinier. Сырье поступало под действием силы тяжести из бункера машины в питающий резервуар с постоянным уровнем. Из него сырье перекачивали в группу встроенных смесителей, где добавляли добавки для мокрого конца, затем на первичный смесительный насос. Сырье разбавляли очищенной от волокнистой массы водой в смесительном насосе до содержания твердых веществ, равного примерно 0,2%. Другие химические добавки можно ввести в сырье на входе в смесительный насос или на выходе из него. Сырье перекачивали из первичного смесительного насоса во вторичный смесительный насос, где химические добавки можно ввести в поступающее сырье, затем в распределитель потока и на гауч-вал, где оно осаждается на проволочной сетке Fourdrinier шириной 30 см. Сразу после осаждения на проволочной сетке лист подвергали вакуумному обезвоживанию с помощью трех вакуумных камер; слой обычно содержал от примерно 14% до примерно 15% твердых веществ.

Мокрый лист переносили с гауч-вала на приемное сукно с приводом от двигателя. В этом положении воду удаляли из листа и сукна с помощью вакуумных камер типа Уле, работающих от вакуумных насосов. Лист дополнительно обезвоживали на односуконном прессе и оно выходило из этой секции при содержании твердых веществ, равном от примерно 38% до примерно 40%.

Исследование проводили с использованием модельной рецикловой массы облицовочного картона с использованием смеси рецикловой среды (80%) и старой газетной бумаги (20%) со степенью помола, определенной на стандартном канадском приборе, равной 350 кубических сантиметров (см3) с добавлением 2,75% лигносульфоната натрия для имитации анионогенной макулатуры. Твердость и щелочность составляли примерно 126 частей на миллион (част./млн) и примерно 200 част./млн соответственно. Количество всех добавок выражали в мас. % в пересчете на массу волокна в сухом состоянии. Температуру сырья поддерживали равной 55°С. Значение рН в напорном ящике поддерживали равным примерно рН 7,5 с помощью щелочи.

Формировали лист плотностью 171 граммов на квадратный метр (г/м) (стопа 105 фунт/3000 фут) и сушили в семи сушильных камерах до влажности, равной примерно 6% (температуры поверхностей сушильных камер равнялись 90°С). Затем лист пропускали через клеильный пресс с ванной, где наносили средство обработки поверхности. Обработанный лист сушили в пяти сушильных камерах до влажности, равной примерно 6% и пропускали через один зазор содержащего 5 зазоров 6-валкоового каландра. С помощью теста HST (Hercules Sizing Test, см. Tappi Method T530 om-02) и теста Кобба (Tappi Method T441 оm-04) исследовали проклеивание картона, естественным образом состаренного в камере СТ (относительная влажность 50%, 25°С) в течение не менее 7 дней.

Пример 1. Растворы лигнина.

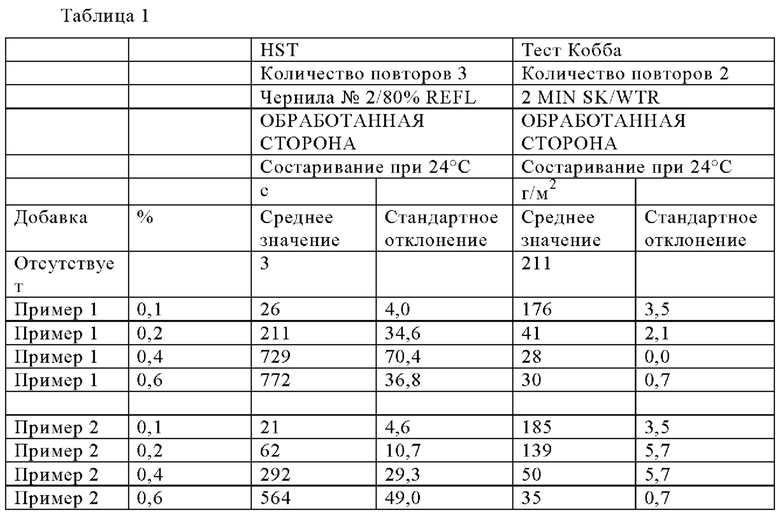

Раствор лигнина, выделенный с помощью процесса LignoBoost™ (лигнин BioChoice™, выпускающийся фирмой Domtar), готовили путем диспергирования 75,99 граммов (г) лигнина в 340,68 г воды при температуре окружающей среды, добавления 25,06 г 45% гидроксида калия, нагревания до 75°С и выдерживания в течение 30 мин при 75°С. Затем раствор охлаждали до комнатной температуры. Конечный раствор обладал значением рН, равным 11,58, при полном содержании твердых веществ, равном 15,6%. Этот раствор добавляли к раствору крахмала (National 3040 окисленный крахмал, 8,2% твердых веществ при 60°С), использующемуся для обработки поверхности листа-основы рециклового облицовочного картона (50 #/Т starch pickup, 2,5 мас. % в пересчете на сухой картон), полученного из Тайваня, с использованием машины для нанесения покрытия Dixon в качестве экспериментального клеильного пресса без других добавок. Конечный раствор в клеильном прессе обладал значением рН, равным примерно 10. Результаты исследования проклеивания, проведенного для поверхности обработанного картона, приведены в таблице 1 и показывают, что небольшое содержания лигнина LignoBoost™ обеспечивают стойкость к проникновению водных жидкостей.

Пример 2. Дисперсии лигнина.

Дисперсию лигнина, выделенную с помощью процесса LignoBoost™ (лигнин BioChoice™, выпускающийся фирмой Domtar), готовили путем смешивания 60,23 частей BioChoice™ (Domtar Inc., West, Montreal, QC) крафт-лигнина с влажностью, равной примерно 27%, с 2,98 частями карбоната калия в 99,88 частях воды. Смесь кипятили с обратным холодильником при перемешивании в течение 15 мин до образования однородной дисперсии. При кипячении обратным холодильником обнаружено, что смесь превращалась из сероватой суспензии в вязкую черную жидкости при температуре около 80°С, что указывало на первоначальное образование дисперсии наночастиц лигнина. После охлаждения примерно до 70°С дисперсию разбавляли холодной водой (см. US 2015/0166836 A1, L. Liu, et. al., параграф 106, который включен в настоящее изобретение в качестве ссылки).

Конечная дисперсия обладала значением рН, равным 8,3, при полном содержании твердых веществ, равном 21,0%, вязкостью по Брукфилду, равной 16 сП (шпиндель 1, 60 об/мин) и средним размером частиц, равным 186 мкм (Horiba LA-300). Эту дисперсию исследовали таким же образом, как раствор в примере 1. Результаты исследования проклеивания приведены в таблице 1 и показывают, что дисперсии для проклеивания с таким содержанием лигнина также придают стойкость к проникновению водных жидкостей.

Пример 3. Крафт-лигнины

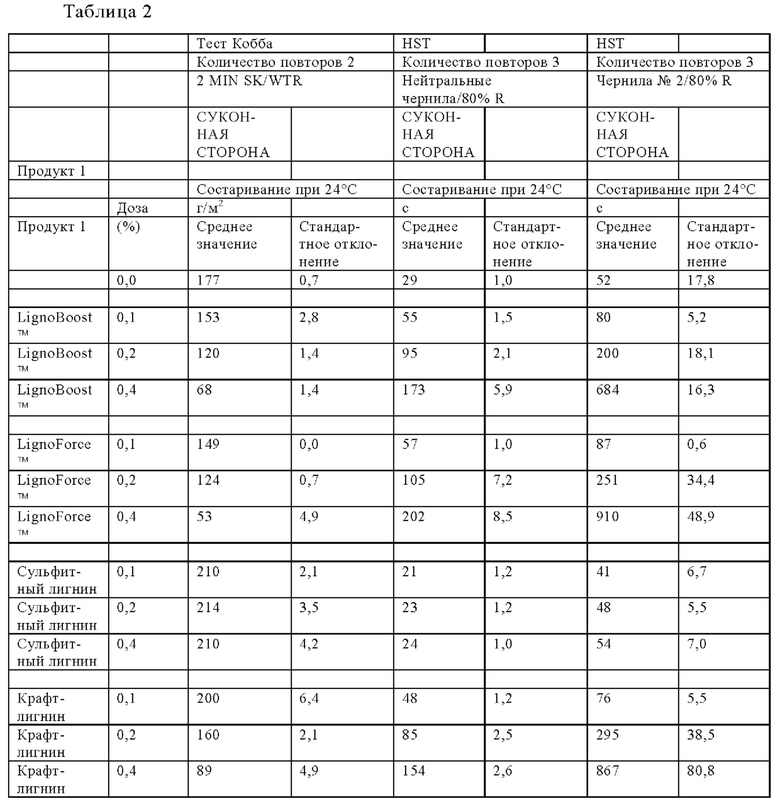

Растворы лигнина из других источников готовили по методике, описанной в примере 1. Источники лигнина включают процесс LignoBoost™ (лигнин BioChoice™, выпускающийся фирмой Domtar), процесс LignoForce™ (см. US 2011/029734 A1), Indulin AT, крафт-лигнин, выпускающийся фирмой MeadWestvaco, и сульфитный лигнин, выпускающийся фирмой LignoTech. Растворы лигнина добавляли к раствору крахмала (Grain Processing D28F окисленный крахмал, 12% для добавления крахмала примерно 73 фунт/т) и наносили с использованием машины для нанесения покрытия Dixon в качестве экспериментального клеильного пресса на полученный из Тайваня имеющийся в продаже лист-основу из рециклового облицовочного картона. В клеильном прессе не использовали другие добавки. Результаты исследования проклеивания, проведенного для поверхности обработанного картона, приведены в таблице 2. Крафт-лигнины придавали стойкость к проникновению водных жидкостей, тогда как сульфитный лигнин был неэффективен для снижения стойкости картона к проникновению водных жидкостей.

Пример 4. Предварительная обработка подложки квасцами не оказывала полезное влияние на проклеивание.

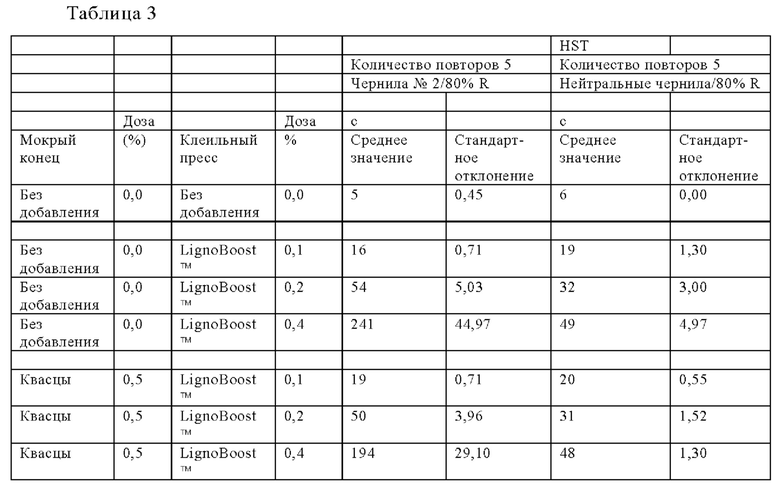

Лист-основу из рециклового облицовочного картона получали на экспериментальной бумагоделательной машине с добавлением и без добавления квасцов на мокром конце. Листы-основы обрабатывали раствором лигнина, полученным в процессе LignoBoost™ (лигнин BioChoice™, выпускающийся фирмой Domtar), полученный в соответствии с примером 1. Раствор лигнина добавляли к раствору крахмала (Grain Processing D28F окисленный крахмал, 12% раствор) без других добавок, что приводило к рН в клеильном прессе, равному примерно 10. Его наносили в экспериментальной бумагоделательной машине. Крахмал добавляли в количестве 80 фунт/т (4%) и концентрацию LignoBoost™ меняли и получали добавки, указанные в таблице 3, где также приведены результаты исследования проклеивания, проведенного для поверхности обработанного картона.

Пример 5. Предварительная обработка подложки катионогенным полимером не оказывала полезное влияние на проклеивание.

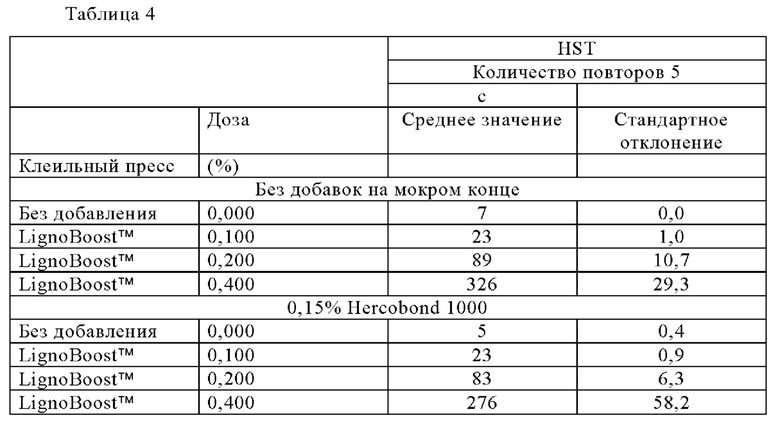

Раствор лигнина, полученный в процессе LignoBoost™ (лигнин BioChoice™, выпускающийся фирмой Domtar), готовили в соответствии с примером 1. Раствор лигнина добавляли к раствору крахмала (Grain Processing D28F окисленный крахмал, 12%), использующемуся для обработки поверхности листа-основы рециклового облицовочного картона (добавление 70 фунт/т, 3,5%) с использованием экспериментального клеильного пресса, без других добавок, что приводило к рН в клеильном прессе, равному примерно 10. Лист-основу рециклового облицовочного картона получали на экспериментальной бумагоделательной машине без добавок на мокром конце или с катионогенным полимером, Hercobond 1000 (глиоксилированный полиакриламид, выпускающийся фирмой Solenis LLC), добавляемом в количестве, равном 0,15 мас. % в пересчете на сухую пульпу. Результаты исследования проклеивания, проведенного для поверхности обработанного картона приведены в таблице 4. Добавление катионогенного полимера к листу-основе не оказывало полезное влияние на развитие проклеивания.

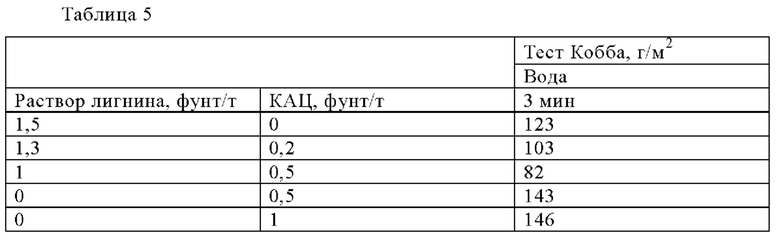

Пример 6. Карбонат аммония-циркония улучшало характеристики проклеивания.

В эксперименте использовали бумагу рециклового облицовочного картона (RLB), полученную на американской бумагоделательной машине и изготовленную без обработки поверхности. Бумагу обрабатывали в лабораторном клеильном прессе с ванной окисленным крахмалом, который варили при 95°С в течение 45 мин. Концентрация крахмала равнялась 13,5%. Бумагу пропускали через клеильный пресс и выдерживали в течение 60 с, поворачивали на 180 градусов и повторно пропускали через клеильный пресс и обеспечивали равномерное добавление 0,45 части в пересчете на сухое вещество на 100 частей бумаги (в пересчете на сухое вещество). К крахмалу добавляли раствор лигнина BioChoice™, полученный, как это описано в примере 1, с использованием гидроксида натрия для регулирования рН. Содержание лигнина было таким, что при его использовании с крахмалом без добавок содержалось 0,075 частей на 100 частей (част./100) лигнина в пересчете на массу сухой бумаги. Вместо части лигнина добавляли разные количества карбоната аммония-циркония (КАЦ) и обеспечивали конечные содержания в пересчете на сухое вещество, равные 0,065 част./100 лигнин с добавлением 0,01 част./100 КАЦ и в другом эксперименте 0,05 част./100 лигнин с добавлением 0,025 част./100 КАЦ. КАЦ добавляли в виде раствора в воде. В таблице 5 приведены количества в фунтах сухой добавки на 1 т (2000 фунтов) бумаги. Все растворы крахмал/проклеивающие вещества, использующиеся для обработки бумаги, применяли без регулирования рН. Значение рН раствора лигнина равнялось 10,5 и содержание твердых веществ равнялось 10%. КАЦ также использовали без лигнина.

Лигнин приводил к лучшему проклеиванию бумаги (меньшим значениям показателя теста Кобба), чем сама бумага. Добавление КАЦ дополнительно улучшало проклеивание (еще меньшим значениям показателя теста Кобба), а добавление КАЦ к лигнину приводило к синергетическому и совершенно неожиданному улучшению характеристик проклеивания.

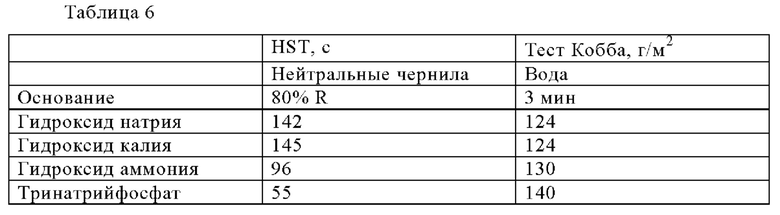

Пример 7. Основания, использующиеся для приготовления, могут улучшить характеристики.

Растворы лигнина готовили из лигнина BioChoice, выпускающегося фирмой Domtar, по методике, описанной в примере 1, но в этой методике использовали другое основание. Эти растворы исследовали, как описано в примере 6 при 0,075% с использованием окисленного крахмала по 80 фунт/т (4%). Результаты приведены в таблице 6.

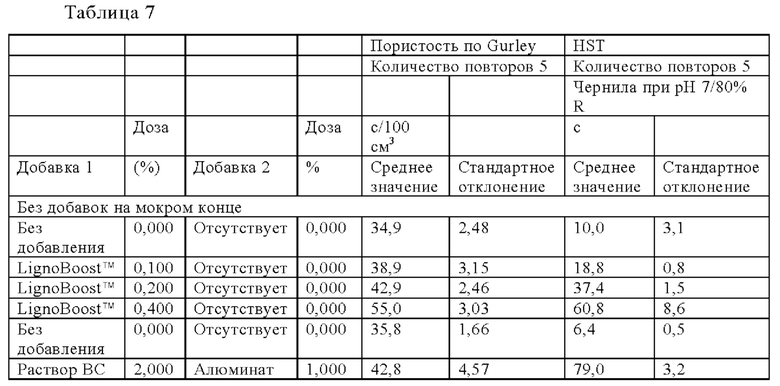

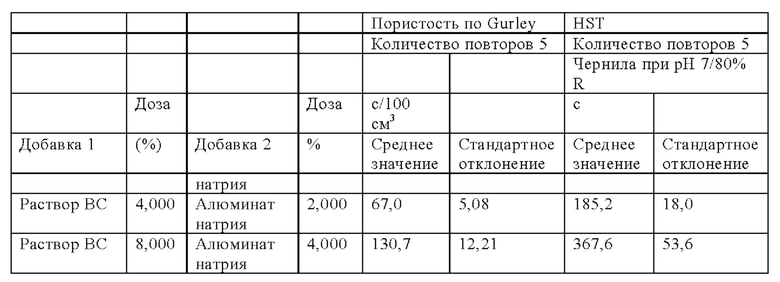

Пример 8. Лигнин по отдельности или с алюминатом натрия снижает пористость листа.

Раствор лигнин, полученный в процессе LignoBoost™ (лигнин BioChoice™, выпускающийся фирмой Domtar), готовили в соответствии с примером 1. Раствор лигнина добавляли к раствору крахмала (Grain Processing D28F окисленный крахмал, 12%), использующемуся для обработки поверхности листа-основы рециклового облицовочного картона (добавление 70 фунт/т, 3,5%) с использованием экспериментального клеильного пресса, без других добавок, что приводило к рН в клеильном прессе, равному примерно 10. Лист-основу рециклового облицовочного картона получали на экспериментальной бумагоделательной машине без других добавок на мокром конце. Результаты исследования пористости, пористости по Gurley (Tappi Method Т460 om-96) поверхности обработанного картона приведены в таблице 7. В таблице 7 также приведены данные HST в качестве примера улучшения проклеивания, обеспечиваемого при добавлении алюмината натрия.

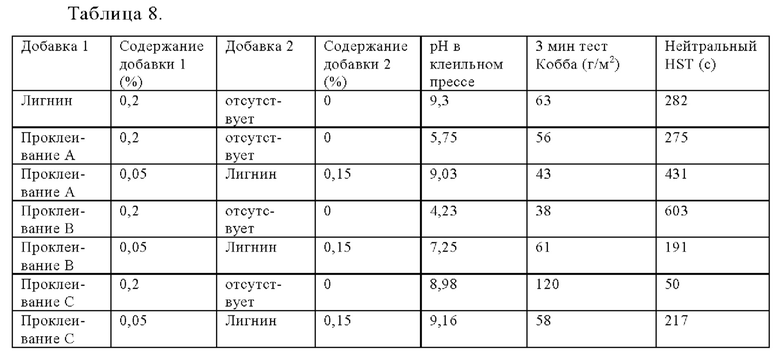

Пример 9

Повторно использовали тот же тип раствора лигнина и методику примера 6 с применением того же крахмала и условий. Добавление 0,2% лигнина с крахмалом в клеильном прессе сопоставляли с добавлением различных других проклеивающих агентов и в комбинации с другими проклеивающими агентами. В комбинациях 0,15% лигнина добавляли с 0,05% другого проклеивающего агента. Проклеивающие агенты добавляли по отдельности к раствору крахмала в клеильном прессе. Не регулировали рН крахмала или раствора в клеильном прессе после добавления материалов.

Исследование проклеивающих агентов и смесей с лигнином проводили следующим образом:

Стабилизированный крахмалом анионогенный латекс, обычно использующийся для проклеивания тонкой бумаги, включающий сополимер стирола и н-бутилакрилата с температурой стеклования, равной примерно 20°С, выпускающийся фирмой Solenis под названием Chromaset™ 800.

Латекс катионогенного полимера, включающий сополимер стирола и бутилакрилатов с температурой стеклования, равной примерно 50°С, который обычно используют для проклеивания поверхности рециклового облицовочного картона.

Раствор 80:20 сополимера этилена и акриловой кислоты, диспергированный в растворе гидроксида аммония.

В случае каждого анионогенного проклеивающего агента, объединенного с лигнином, комбинация этих двух материалов при полном количестве добавок, равном 0,2%, обеспечивалось лучшее проклеивание, чем добавление 0,2% любого материала по отдельности и это демонстрировало неожиданные синергетические результаты проклеивания. При этих условиях характеристики катионогенного латекса ухудшались при использовании комбинации с лигнином. Результаты приведены в таблице 8.

В указанном выше тесте использовали тест Кобба с замачиванием бумаги на 3 мин перед добавлением воды и для теста проклеивания фирмы Hercules использовали нейтральные чернила, т.е. зеленые чернила разбавляли водой вместо муравьиной кислоты.

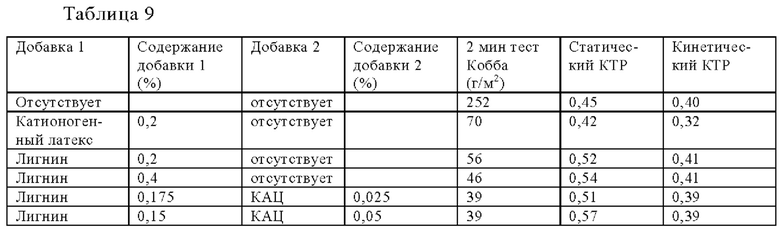

Пример 10

В этом примере использовали растворы лигнина и крахмала и методики, применяющиеся в примере 4. Как в примере 4, экспериментальную бумагоделательную машину использовали для получения бумаги и состава, наносимого на поверхность бумаги в клеильном прессе. На мокром конце бумагоделательной машины не использовали квасцы.

В клеильном прессе раствор крахмала GPC D28F использовали при концентрации, обеспечивающей добавление 3,5% крахмала к бумаге в пересчете на сухое вещество. Проклеивающие агенты добавляли к крахмалу и получают содержания, указанные ниже, и бумагу исследовали, как в других примерах. В дополнение к обычным исследованиям определяли коэффициент трения (статический и кинетический) бумаги по скольжению взвешенных салазок по куску бумаги. Салазки снизу закрывали бумагой и сеточная сторона бумаги скользила по сеточной стороне бумаги-основы. Бумагу-основу перемещали под салазками и измеряли силу, необходимую для начала перемещения и его поддержания с постоянной скоростью и получали коэффициент трения, см. TAPPI Test Method Т549.

Исследовали контрольный лист без проклеивания и лист с добавлением имеющегося в продаже катионогенного RLB проклеивающего агента при содержании, равном 0,2%. Бумагу с лигнином в качестве проклеивающего агента исследовали при добавлении 0,2 и 0,4% лигнина. Исследовали бумагу, обработанную с помощью 0,175% лигнина и 0,025% КАЦ, и бумагу, обработанную с помощью 0,15% лигнина и 0,05% КАЦ, во всех случаях с одинаковым количеством крахмала, добавленного в клеильный пресс. Данные по проклеиванию и КТР (коэффициент трения) приведены в следующей таблице.

Оказалось совершенно неожиданным, что лигнин, хотя и приводящий к более эффективному проклеиванию по сравнению с листом без добавок или по сравнению с листом с катионогенным латексом, приводит к увеличению статического и кинетического КТР. Катионогенный латекс приводит к ожидаемому уменьшению КТР при улучшении проклеивания. Добавление большего количества лигнина дополнительно увеличивало статический КТР. Кроме того, добавление КАЦ с лигнином значительно улучшало степень проклеивания и даже приводило к значительно большему статическому КТР, чем для образца без добавки для проклеивания поверхности и намного большему, чем для образца с катионогенным латексом в качестве проклеивающего агента. Кинетический КТР был меньше при добавлении КАЦ, чем при добавлении одного лигнина, или чем у контрольного листа, хотя все эти изменения были в пределах статистической погрешности. Коэффициент трения очень важен для облицовочного картона, поскольку, когда коробки ставят друг на друга, нежелательно, чтобы верхняя коробка или коробки соскальзывали с нижних.

Изобретение относится к композиции и способу придания бумаге и картону стойкости к проникновению водных жидкостей. Композиция для обработки поверхности бумажного продукта включает растворимый в воде гидроксилированный полимер и щелочной раствор или дисперсию несульфированного лигнина или лигнина, растворимого только в щелочной среде. Гидроксилированный полимер представляет собой некатионогенный крахмал. При этом композиция обладает рН от 7 до 9. Обеспечивается улучшение стойкости бумажного продукта к проникновению водных жидкостей. 4 н. и 8 з.п. ф-лы, 9 табл., 10 пр.

1. Композиция для обработки поверхности бумажного продукта, включающая:

растворимый в воде гидроксилированный полимер, при условии, что гидроксилированный полимер представляет собой некатионогенный крахмал; и

щелочной раствор или дисперсию несульфированного лигнина или лигнин, который растворим только в щелочной среде;

причем лигнин является немодифицированным при объединении с растворимым в воде гидроксилированным полимером,

при этом композиция обладает значением pH от 7 до 11, и

при этом композицию наносят на поверхность бумажного продукта, обеспечивая стойкость бумажного продукта к проникновению водных жидкостей.

2. Композиция по п. 1, в которой растворимый в воде гидроксилированный полимер выбран из группы, состоящей из углеводов, модифицированных целлюлоз и синтетических растворимых в воде гидроксилированных полимеров.

3. Композиция по п. 1 или 2, в которой гидроксилированный полимер добавляют в количестве, равном от 0 до 120 фунтов сухого полимера на 1 т волокон в сухом состоянии (фунт/т) или от 0 до 6% в пересчете на массу волокон в сухом состоянии, оно может составлять от 40 до 100 фунт/т в пересчете на массу волокон в сухом состоянии или от 2 до 5% в пересчете на массу волокон в сухом состоянии и может составлять от 60 до 100 фунт/т или от 3 до 5% в пересчете на массу волокон в сухом состоянии.

4. Композиция по любому из пп. 1-3, дополнительно включающая растворимую в воде соль циркония или алюминия, или их комбинации.

5. Композиция по любому из пп. 1-4, в которой несульфированным лигнином является очищенный несульфированный лигнин.

6. Композиция по любому из пп. 1-5, дополнительно включающая один или большее количество проклеивающих агентов.

7. Композиция по любому из пп. 1-6, в которой лигнин или смеси лигнина с другими проклеивающими агентами и солями может содержаться в количестве, находящемся в диапазоне от 0,05 до 1% в пересчете на массу волокон в сухом состоянии, от 0,1 до 0,9% в пересчете на массу волокон в сухом состоянии и от 0,1 до 0,5% в пересчете на массу волокон в сухом состоянии.

8. Способ увеличения стойкости бумаги или картона к проникновению водных жидкостей, включающий обработку поверхности бумаги или картона щелочным раствором или дисперсией несульфированного лигнина или лигнина, который растворим только в щелочной среде, и необязательно растворимым в воде гидроксилированным полимером, при условии, что гидроксилированный полимер представляет собой некатионогенный крахмал, и он необязательно может содержать один или большее количество проклеивающих агентов, выбранных из группы, состоящей из солей сополимеров стирола с малеиновым ангидридом, сополимеров стирола с акриловой кислотой, сополимеров этилена с акриловой кислотой, полимеров метакриловой кислоты и анионогенного стирол-акрилового латекса.

9. Способ увеличения стойкости бумаги или картона к проникновению водных жидкостей, включающий:

получение щелочного раствора или дисперсии несульфированного лигнина или лигнина, который растворим только в щелочной среде;

объединение щелочного раствора или дисперсии несульфированного лигнина или лигнина, который растворим только в щелочной среде, с растворимым в воде гидроксилированным полимером, при условии, что гидроксилированный полимер представляет собой некатионогенный крахмал, и при этом значение pH композиции составляет от 7 до 11, с получением лигнинового состава для проклеивания; и

нанесение лигнинового состава для проклеивания на поверхность бумаги или картона.

10. Способ по п. 9, дополнительно включающий растворимые в воде соли циркония или алюминия, или их комбинации.

11. Способ по п. 9 или 10, где способ обеспечивает нейтральное или позитивное влияние на угол скольжения (или коэффициент трения) бумаги или картона.

12. Бумага или картон, полученный с использованием композиции по п. 1.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| ДИСПЕРСИЯ | 2004 |

|

RU2309213C2 |

Авторы

Даты

2021-01-27—Публикация

2017-04-21—Подача