ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к поверхностной проклейке целлюлозных изделий, таких как бумага, и в частности к полимерным частицам типа «ядро-оболочка», пригодным для поверхностной проклейки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Проклейка - это техника, которую в характерном случае используют для регулирования впитываемости и/или проницаемости бумаги и других целлюлозных изделий для текучих сред, таких как вода, композиции на основе воды и чернила. Бумагу и другие целлюлозные продукты можно проклеивать в различной степени и для различных задач.

Проклейку можно выполнить до того, как целлюлозное изделие будет полностью сформировано, посредством добавления внутреннего проклеивающего агента непосредственно к водной суспензии целлюлозы, чтобы нанести покрытие на волокна суспензии, или после формирования готовых целлюлозных изделий посредством нанесения проклеивающих агентов по меньшей мере на одну из поверхностей изделия, за счет чего заполняются капилляры изделия. Поверхностная проклейка обычно является менее дорогой, чем внутренняя проклейка, поскольку по существу весь проклеивающий агент удерживается на поверхности обработанного изделия.

Множество различных материалов коммерчески использовали для поверхностной проклейки, в том числе синтетические продукты, основанные на сополимерах стирола и малеинового ангидрида (SMA; от англ.: styrene-maleic anhydride), и природные материалы, такие как воск, и для внутренней проклейки, такие как алкенилянтарный ангидрид, димералкилкетена или канифоль. Хотя существует множество известных систем поверхностной проклейки, сохраняется постоянная потребность в таких системах проклейки, которые обеспечивали бы улучшенную эффективность проклейки (например, более низкую впитываемость воды, определенную способом Кобба) по сравнению с известными системами проклейки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Поэтому задача настоящего изобретения состоит в том, чтобы обеспечить полимер для поверхностной проклейки, который устранил бы недостатки известных систем проклейки. Задачи настоящего изобретения решены за счет полимерных частиц типа «ядро-оболочка», агента для поверхностной проклейки, содержащего эти частицы, и способов их применения, которые характеризуются признаками, указанными в независимых пунктах формулы изобретения. Предпочтительные варианты осуществления настоящего изобретения раскрыты в зависимых пунктах формулы изобретения.

Изобретение основано на открытии того, что полимерные частицы, имеющие структуру типа «ядро-оболочка» со специфическим составом, обладают лучшей эффективностью проклейки, чем полимерные частицы, содержащие те же мономеры в неупорядоченной (статистической) полимерной структуре. Композицию полимера для полимерных частиц типа «ядро-оболочка» по настоящему изобретению можно получить посредством безэмульгаторной полимеризации.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Далее изобретение будет описано более подробно на основе предпочтительных вариантов его осуществления со ссылкой на графические материалы, в которых

Фиг. 1 иллюстрирует впитываемость воды поверхностью бумаги, проклеенной первой серией различных проклеивающих композиций; и

Фиг. 2 иллюстрирует впитываемость воды поверхностью бумаги, проклеенной второй серией различных проклеивающих композиций.

СВЕДЕНИЯ. ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение обеспечивает полимерные частицы типа «ядро-оболочка» для поверхностной проклейки бумаги и других целлюлозных изделий, причем полимер ядра и полимер оболочки полимерной частицы типа «ядро-оболочка» полимеризованы из мономеров, содержащих по меньшей мере 40 масс. %, предпочтительно по меньшей мере 50 масс. %, мономеров, выбранных из алкил(мет)акрилата с разветвленным С3-С10-алкильным остатком, например трет-бутилакрилата (t-BA; от англ.: tert-butylacrylate), стирола, алкил(мет)акрилата с линейным C1-C10-алкильным остатком, например н-бутилакрилата (n-ВА; от англ.: n-butylacrylate) и акрилонитрила (ACN; от англ.: acrylonitrile), в пересчете на общую массу мономеров полимерной частицы типа «ядро-оболочка»;

при условии, что полимер полимерной частицы типа «ядро-оболочка» содержит по меньшей мере 40 масс. %, предпочтительно по меньшей мере 50 масс. %, алкил(мет)акрилата с разветвленным С3-С6-алкильным остатком и по меньшей мере 50 масс. %, предпочтительно по меньшей мере 60 масс. %, еще более предпочтительно по меньшей мере 70 масс. %, от общей массы алкил(мет)акрилата с разветвленным С3-С10-алкильным остатком и стирола составляют алкил(мет)акрилат с линейным C1-C10-алкильным остатком и/или акрилонитрил, в пересчете на общую массу мономеров полимерной частицы типа «ядро-оболочка».

Предпочтительно полимер ядра и полимер оболочки полимерных частиц типа «ядро-оболочка» полимеризованы из мономеров, выбранных из алкил(мет)акрилата с разветвленным С3-С6-алкильным остатком, например трет-бутилакрилата и/или трет-бутилметакрилата, стирола, алкилакрилата с линейным С3-С6-алкильным остатком, например н-бутилакрилата, и акрилонитрила; более предпочтительно из мономеров, выбранных из трет-бутилакрилата, н-бутилакрилата и акрилонитрила.

Если доля мономеров алкил(мет)акрилата с разветвленным С3-С10-алкильным остатком составляет менее 40 масс. %, то существенно снижается гидрофобизирующая эффективность полимера.

По сравнению с составом частиц статистического полимера структура типа «ядро-оболочка» полученных полимерных частиц обеспечивает улучшенную эффективность проклейки. За счет структуры типа «ядро-оболочка» можно также заменить часть дорогого алкил(мет)акрилата с разветвленным С3-С10-алкильным остатком одним или более мономерами, выбранными из стирола, алкил(мет)акрилата с линейным d-do-алкильным остатком, например н-бутилакрилата, и акрилонитрила, с сохранением эффективности проклейки. Кроме того, обнаружено, что наилучшие результаты получают, если алкил(мет)акрилат с разветвленным С3-С10-алкильным остатком, в частности трет-бутилакрилат и/или трет-бутилметакрилат, находятся в оболочке полимерной частицы.

В примере осуществления настоящего изобретения полимерная частица типа «ядро-оболочка» содержит (а) полимер ядра, полимеризованный из мономеров, содержащих по меньшей мере 25 масс. % мономеров, выбранных из алкил(мет)акрилата с разветвленным С3-С10-алкильным остатком, такого как трет-бутилакрилат и/или трет-бутилметакрилат, стирола, алкил(мет)акрилата с линейным C1-C10-алкильным остатком, такого как н-бутилакрилат, и акрилонитрила; и (b) полимер оболочки, полимеризованный из мономеров, содержащих по меньшей мере 25 масс. %, более предпочтительно - по меньшей мере 30 масс. %, еще более предпочтительно - по меньшей мере 50 масс. %, алкил(мет)акрилата с разветвленным С3-С10-алкильным остатком, в пересчете на общую массу мономеров полимерной частицы типа «ядро-оболочка», причем полимер оболочки предпочтительно инкапсулирует полимер ядра.

Предпочтительно полимерная частица типа «ядро-оболочка» содержит по меньшей мере 50 масс. % алкил(мет)акрилата с разветвленным С3-С10-алкильным остатком, и по меньшей мере 75 масс. % составляет общая масса алкил(мет)акрилата с разветвленным С3-С10-алкильным остатком и акрилонитрила, в пересчете на общую массу мономеров полимерной частицы типа «ядро-оболочка». В частности, полимерная частица типа «ядро-оболочка» содержит по меньшей мере 60 масс. %, более предпочтительно по меньшей мере 75 масс. %, алкил(мет)акрилата с разветвленным С3-С10-алкильным остатком, предпочтительно алкил(мет)акрилата с разветвленным С3-С6-алкильным остатком, в частности трет-бутилакрилата и/или трет-бутилметакрилата, в пересчете на общую массу мономеров полимерной частицы типа «ядро-оболочка».

Наилучшую эффективность проклейки обеспечивают, если оболочка полимерной частицы типа «ядро-оболочка», то есть полимер оболочки, содержит по меньшей мере 50 масс. %, предпочтительно по меньшей мере 60%, более предпочтительно по меньшей мере 75 масс. %, алкил(мет)акрилата с разветвленным С3-С10-алкильным остатком, предпочтительно алкил(мет)акрилата с разветвленным С3-С6-алкильным остатком, в частности трет-бутилакрилата и/или трет-бутилметакрилата, в пересчете на общую массу мономеров полимера оболочки.

Ядро полимерной частицы типа «ядро-оболочка», то есть полимер ядра, предпочтительно содержит от 50 масс. % до 100 масс. %, более предпочтительно от 80% до 100 масс. %, мономеров, выбранных из алкил(мет)акрилата с разветвленным С3-С10-алкильным остатком, такого как трет-бутилакрилат и/или трет-бутилметакрилат, стирола, алкил(мет)акрилата с линейным C1-C10-алкильным остатком, такого как н-бутилакрилат, и акрилонитрила и любых их смесей, в пересчете на общую массу мономеров полимера ядра. Присутствие акрилонитрила обеспечивает меньшую долю в мономерах алкил(мет)акрилата с разветвленным С3-С10-алкильным остатком, чем присутствие алкил(мет)акрилатов с линейным C1-C10-алкильным остатком, хотя часть алкил(мет)акрилатов с разветвленным С3-С10-алкильным остатком можно заменить алкил(мет)акрилатами с линейным C1-C10-алкильным остатком без значительного изменения эффективности проклейки.

Мономеры полимерной частицы типа «ядро-оболочка» можно использовать в различных комбинациях, при условии, что будут получены полимерные частицы, имеющие конструкцию типа «ядро-оболочка». Соответственно, композицию мономеров можно изменять градиентно или последовательно, предпочтительно -последовательно.

Отношение массы мономеров полимера ядра к массе мономеров полимера оболочки предпочтительно лежит в диапазоне от 75:25 до 25:75. В случае не содержащих стирола полимеров ядра и оболочки более толстая оболочка, в частности более толстая оболочка из трет-бутилакрилата, улучшает эффективность проклейки. Для оптимальной эффективности полимер оболочки должен иметь температуру стеклования, лежащую в диапазоне от 35°С до 75°С, более предпочтительно от 40°С до 65°С. Кроме того, для оптимальной эффективности полимер ядра должен иметь температуру стеклования ниже 75°С, предпочтительно ниже 65°С.

В особо предпочтительном примере осуществления полимерной частицы типа «ядро-оболочка» по настоящему изобретению мономер алкил(мет)акрилата с разветвленным С3-С10-алкильным остатком является алкил(мет)акрилатом с разветвленным С3-С6-алкильным остатком, например трет-бутилакрилатом и/или трет-бутилметакрилатом, более предпочтительно алкил(мет)акрилатом с разветвленным С3-С6-алкильным остатком, наиболее предпочтительно трет-бутилакрилатом.

Полимер ядра и полимер оболочки полимерной частицы типа «ядро-оболочка» в характерном случае полимеризуют из мономеров в присутствии деградированного крахмала или растворимого в воде природного или синтетического полимера. Деградированный крахмал в характерном случае имеет молекулярную массу Mn, лежащую в диапазоне от 500 до 10000. Мономеры предпочтительно полимеризуют посредством дисперсионной полимеризации, такой как суспензионная полимеризация или эмульсионная полимеризация, с получением желаемой полимерной частицы типа «ядро-оболочка». Предпочтительно полимерные частицы типа «ядро-оболочка» получают посредством радикально инициированной дисперсионной полимеризации в присутствии деградированного крахмала и/или растворимого в воде природного или синтетического полимера, предпочтительно - деградированного крахмала. Поэтому термин «общая масса мономеров полимерной частицы типа «ядро-оболочка»» относится только к содержанию полимеризуемых мономеров и не включает содержание деградированного крахмала или растворимого в воде природного или синтетического полимера в композиции. В характерном случае содержание деградированного крахмала или растворимого в воде природного или синтетического полимера лежит в диапазоне от 10 масс. % до 60 масс. %, предпочтительно от 15 масс. % до 40 масс. %, в пересчете на массовое содержание твердых веществ в полимерных частицах типа «ядро-оболочка», то есть сумма мономеров и деградированного крахмала или растворимого в воде природного или синтетического полимера равна 100%. Полимеризацию мономеров предпочтительно осуществляют в отсутствие низкомолекулярных эмульгаторов, в частности выбранных из алкансульфоната натрия, додецилсульфата натрия, додецилбензолсульфоната натрия, сложных эфиров сульфоянтарной кислоты, простых полигликолевых эфиров жирных спиртов, алкиларилполигликолевых эфиров и т.п.

Способы полимеризации частиц типа «ядро-оболочка» в целом известны специалистам в данной области техники. Получение полимерных частиц типа «ядро-оболочка» можно осуществить, например, посредством диспергирования деградированного картофельного крахмала в горячей воде и последующей загрузки мономеров в две стадии: вначале - мономер (или мономеры) ядра, и затем - мономер (или мономеры) оболочки с одновременной загрузкой пероксида водорода. После охлаждения и гашения реакции посредством фильтрации получают тонкую дисперсию, содержащую желаемые полимерные частицы типа «ядро-оболочка».

Полимеризацию можно осуществить в присутствии растворимой в воде прививающей редокс-системы для инициации полимеризации. Подходящие системы включают редокс-системы, содержащие пероксид водорода и ионы тяжелых металлов, например соли церия, марганца или железа (II).

Показатель D50 распределения частиц по размеру в случае полимерных частиц типа «ядро-оболочка» предпочтительно ниже 110 нм.

Далее настоящее изобретение обеспечивает композицию для поверхностной проклейки, содержащую полимерные частицы типа «ядро-оболочка» по настоящему изобретению. Композиция для поверхностной проклейки в характерном случае выполнена на основе водного жидкого носителя в форме водного раствора или дисперсии, хотя в ней также могут присутствовать небольшие количества растворимого в воде или смешивающегося с водой органического растворителя (или растворителей). Раствор композиции для поверхностной проклейки в характерном случае, кроме проклеивающих веществ, включает крахмал, который может быть анионным, неионным, амфотерным или катионным, предпочтителен анионный крахмал. Концентрация крахмала предпочтительно лежит в диапазоне от 1% до 30%, более предпочтительно - от 5% до 25%, а концентрация проклеивающего агента, то есть полимерной частицы типа «ядро-оболочка», лежит в диапазоне от 0,1 масс. % до 20 масс. %, предпочтительно - от 0,5 масс. % до 5,0 масс. %, в пересчете на массу сухого крахмала.

Для проклейки бумаги и других целлюлозных изделий, например - картона, используют специфические способы, которые включают, но не ограничиваются ими, способы, которые традиционно используют в бумагоделательной промышленности для нанесения проклеивающей композиции на изделие на основе целлюлозы. Например, водную композицию для проклейки можно нанести на поверхность бумаги с использованием полива, или пресса для склеивания пленок, или клеильного пресса для бумаги, с использованием каландра или ножевого устройства для нанесения покрытий. Альтернативно, композицию для проклейки можно распылить на бумажное полотно или нанести посредством погружения бумаги в водную композицию для поверхностной проклейки. Затем бумагу или другое целлюлозное изделие, обработанное раствором для поверхностной проклейки, сушат при повышенных температурах, в характерном случае температура бумаги лежит в диапазоне от 80°С до 110°С. Сушки бумажного полотна достаточно для полного развития поверхностной проклейки и прочности поверхности.

Проклеивающую композицию по настоящему изобретению можно также использовать совместно или последовательно с другими добавками, обычно используемыми при производстве бумаги и других целлюлозных изделий. Такие дополнительные добавки, известные в данной области техники, включают, но не ограничиваются ими, красители, неорганические пигменты и наполнители, агенты, предотвращающие скручивание, дополнительные стандартные компоненты, такие как поверхностно-активные вещества, пластификаторы, увлажнители, пеногасители, поглотители УФ-излучения, усилители светостойкости, полимерные диспергаторы, закрепители красок, оптические отбеливатели и выравнивающие агенты.

Далее настоящее изобретение обеспечивает способ поверхностной проклейки целлюлозного изделия, в частности - бумаги, включающий нанесения на по меньшей мере одну поверхность целлюлозного изделия проклеивающей композиции, содержащей полимерные частицы типа «ядро-оболочка» по настоящему изобретению. Соответственно, также обеспечена бумага, поверхность которой проклеена полимерными частицами типа «ядро-оболочка» по настоящему изобретению или композицией для поверхностной проклейки по настоящему изобретению.

Бумага или другое целлюлозное изделие, на которое нанесена композиция для поверхностной проклейки, может варьироваться в широких пределах и не зависит от вида целлюлозной массы, использованной для изготовления бумаги. Композиции для поверхностной проклейки по настоящему изобретению пригодны для изготовления проклеенной бумаги любой толщины и любого типа, и поэтому они применимы для обработки бумаги или картона, полученных из любой специфической бумажной массы или их смесей.

Бумага или другое целлюлозное изделие может также содержать добавки, такие как наполнители, красители, агенты, повышающие прочность бумаги, усилители скорости дренажа и внутренние проклеивающие агенты.

Впитывание воды поверхностью бумаги, проклеенной композицией для поверхностной проклейки по настоящему изобретению, можно определить с использованием способа Кобба 60, ISO 535:1991(E), при 23°С и 50%-ной относительной влажности воздуха.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

57,25 г окислительно деградированного картофельного крахмала (Perfectamyl А 4692) диспергировали при перемешивании в 329 г деминерализованной воды в стеклянном реакторе объемом 1 л с охладительной/нагревательной рубашкой в атмосфере азота. Крахмал растворили посредством нагревания смеси до 85°С и варки при 85°С в течение 30 минут. После полного растворения крахмала в реактор добавили 28,6 г водного раствора гептагидрата сульфата железа(П) с концентрацией 0,66%. Через 10 минут добавили 3,3 г 30%-ного раствора пероксида водорода. Через 10 минут деградация крахмала была полной. Затем в реактор добавили 167,4 г нагретой деминерализованной воды. После стабилизации температуры на уровне 85°С начали загрузку химикатов. Мономеры загрузили в две стадии: вначале в течение 60 минут загрузили 83,7 г смеси н-бутилакрилата и акрилонитрила (массовое соотношение 1:1). Затем в течение 60 минут загрузили 83,7 г трет-бутилакрилата. Одновременно с загрузкой мономеров в течение 120 минут загрузили 48,8 г 10%-ного раствора пероксида водорода. Температуру реактора поддерживали равной 85°С во время загрузки и в течение 15 минут после загрузки для постполимеризации. Затем смесь охладили до 60°С и по каплям добавили в реактор 5,2 г 11,7%-ного раствора трет-бутилгидропероксида. Температуру поддерживали равной 60°С в течение еще 60 минут. После этого осуществили охлаждение до 40°С и добавили 5,9 г 10%-ного раствора натриевой соли этилендиаминтетрауксусной кислоты (EDTA-Na; от англ.: ethylenediaminetetraacetic acid), затем довели рН до 6 25%-ным раствором гидроксида натрия и охладили до комнатной температуры. Фильтрацию выполнили с использованием фильтровальной ткани с размером ячеек, равным 100 мкм. Получили тонкую дисперсию с содержанием твердых веществ, равным 26,5%.

Пример 2

Пример 1 повторили с использованием 83,7 г смеси н-бутилакрилата и стирола (массовое соотношение 1:1) во время первой загрузки мономеров и 83,7 г трет-бутилакрилата во время второй загрузки мономеров. Первую загрузку выполнили за 60 минут, и вторую загрузку выполнили за 60 минут. Получили тонкую дисперсию с содержанием твердых веществ, равным 26,7%.

Пример 3

Пример 1 повторили с использованием 41,9 г н-бутилакрилата во время первой загрузки мономеров и 125,6 г трет-бутилакрилата во время второй загрузки мономеров. Первую загрузку выполнили за 30 минут, и вторую загрузку выполнили за 90 минут. Получили тонкую дисперсию с содержанием твердых веществ, равным 26,7%.

Пример 4

Пример 1 повторили с использованием 41,9 г н-бутилакрилата во время первой загрузки мономеров и 125,6 г трет-бутилакрилата во время второй загрузки мономеров. Половину первой загрузки подали за 15 минут, а вторую половину подали за 45 минут. Вторую загрузку начали через 15 минут после начала первой загрузки. 1/3 второй загрузки подали в течение 45 минут одновременно с первой загрузкой мономеров. После этого 2/3 второй загрузки мономеров подали за 60 минут. Получили тонкую дисперсию с содержанием твердых веществ, равным 26,8%.

Пример 5

60,6 г окислительно деградированного картофельного крахмала (Perfectamyl А 4692) диспергировали при перемешивании в 348 г деминерализованной воды в стеклянном реакторе объемом 1 л с охладительной/нагревательной рубашкой в атмосфере азота. Крахмал растворили посредством нагревания смеси до 85°С и варки при 85°С в течение 30 минут. После полного растворения крахмала в реактор добавили 30,2 г водного раствора гептагидрата сульфата железа(И) с концентрацией 0,66%. Через 10 минут добавили 3,3 г 30%-ного раствора пероксида водорода. Через 10 минут деградация крахмала была полной. Затем в реактор добавили 177,1 г нагретой деминерализованной воды. После стабилизации температуры на уровне 85°С начали загрузку химикатов. Мономеры загрузили в две стадии: 70,8 г смеси н-бутилакрилата и стирола (массовое соотношение 22:78) загрузили во время первой загрузки мономеров и 106,3 г трет-бутилакрилата загрузили во время второй загрузки мономеров. Первую загрузку выполнили за 48 минут, а вторую загрузку выполнили за 72 минуты. Одновременно с загрузкой мономеров в течение 120 минут загрузили 48,8 г 10%-ного раствора пероксида водорода. Температуру реактора поддерживали равной 85°С во время загрузки и в течение 15 минут после загрузки для постполимеризации. Затем смесь охладили до 60°С и по каплям добавили в реактор 5,5 г 11,7%-ного раствора трет-бутилгидропероксида. Температуру поддерживали равной 60°С в течение еще 60 минут. После этого осуществили охлаждение до 40°С и добавили 6,2 г 10%-ного раствора натриевой соли этилендиаминтетрауксусной кислоты (EDTA-Na), затем довели рН до 6 25%-ным раствором гидроксида натрия и охладили до комнатной температуры. Фильтрацию выполнили с использованием фильтровальной ткани с размером ячеек, равным 100 мкм. Получили тонкую дисперсию с содержанием твердых веществ, равным 26,5%.

Пример 6

60,6 г окислительно деградированного картофельного крахмала (Perfectamyl А 4692) диспергировали при перемешивании в 348 г деминерализованной воды в стеклянном реакторе объемом 1 л с охладительной/нагревательной рубашкой в атмосфере азота. Крахмал растворили посредством нагревания смеси до 85°С и варки при 85°С в течение 30 минут. После полного растворения крахмала в реактор добавили 30,2 г водного раствора гептагидрата сульфата железа(II) с концентрацией 0,66%. Через 10 минут добавили 3,5 г 30%-ного раствора пероксида водорода. Через 10 минут деградация крахмала была полной. Затем в реактор добавили 177,1 г нагретой деминерализованной воды. После стабилизации температуры на уровне 85°С начали загрузку химикатов. Мономеры загрузили в две стадии: вначале в течение 24 минут загрузили 35,4 г трет-бутилакрилата. Затем в течение 96 минут загрузили 141,7 г смеси н-бутилакрилата и стирола (массовое соотношение 1:3). Одновременно с загрузкой мономеров в течение 120 минут загрузили 51,6 г 10%-ного раствора пероксида водорода. Температуру реактора поддерживали равной 85°С во время загрузки и в течение 15 минут после загрузки для постполимеризации. Затем смесь охладили до 60°С и по каплям добавили в реактор 5,5 г 11,7%-ного раствора трет-бутилгидропероксида. Температуру поддерживали равной 60°С в течение еще 60 минут. После этого осуществили охлаждение до 40°С и добавили 6,2 г 10%-ного раствора натриевой соли этилендиаминтетрауксусной кислоты (EDTA-Na), затем довели рН до 6 25%-ным раствором гидроксида натрия и охладили до комнатной температуры. Фильтрацию выполнили с использованием фильтровальной ткани с размером ячеек, равным 100 мкм. Получили тонкую дисперсию с содержанием твердых веществ, равным 26,5%.

Пример 7

60,6 г окислительно деградированного картофельного крахмала (Perfectamyl А 4692) диспергировали при перемешивании в 348 г деминерализованной воды в стеклянном реакторе объемом 1 л с охладительной/нагревательной рубашкой в атмосфере азота. Крахмал растворили посредством нагревания смеси до 85°С и варки при 85°С в течение 30 минут. После полного растворения крахмала в реактор добавили 30,2 г водного раствора гептагидрата сульфата железа(II) с концентрацией 0,66%. Через 10 минут добавили 3,3 г 30%-ного раствора пероксида водорода. Через 10 минут деградация крахмала была полной. Затем в реактор добавили 177,1 г нагретой деминерализованной воды. После стабилизации температуры на уровне 85°С начали загрузку химикатов. Мономеры загрузили в две стадии: вначале в течение 72 минут загрузили 106,3 г трет-бутилакрилата. Затем в течение 48 минут загрузили 70,8 г смеси н-бутилакрилата и стирола (массовое соотношение 1:2). Одновременно с загрузкой мономеров в течение 120 минут загрузили 48,8 г 10%-ного раствора пероксида водорода. Температуру реактора поддерживали равной 85°С во время загрузки и в течение 15 минут после загрузки для постполимеризации. Затем смесь охладили до 60°С и по каплям добавили в реактор 5,5 г 11,7%-ного раствора трет-бутилгидропероксида. Температуру поддерживали равной 60°С в течение еще 60 минут. После этого осуществили охлаждение до 40°С и добавили 6,2 г 10%-ного раствора натриевой соли этилендиаминтетрауксусной кислоты (EDTA-Na), затем довели рН до 6 25%-ным раствором гидроксида натрия и охладили до комнатной температуры. Фильтрацию выполнили с использованием фильтровальной ткани с размером ячеек, равным 100 мкм. Получили тонкую дисперсию с содержанием твердых веществ, равным 25,9%.

Сравнительный пример 1 (СЕР 57,25 г окислительно деградированного картофельного крахмала (Perfectamyl А 4692) диспергировали при перемешивании в 329 г деминерализованной воды в стеклянном реакторе объемом 1 л с охладительной/нагревательной рубашкой в атмосфере азота. Крахмал растворили посредством нагревания смеси до 85°С и варки при 85°С в течение 30 минут. После полного растворения крахмала в реактор добавили 28,6 г водного раствора гептагидрата сульфата железа(И) с концентрацией 0,66%. Через 10 минут добавили 3,3 г 30%-ного раствора пероксида водорода. Через 10 минут деградация крахмала была полной. Затем в реактор добавили 167,4 г нагретой деминерализованной воды. После стабилизации температуры на уровне 85°С начали загрузку химикатов. В течение 120 минут загрузили 167,5 г смеси н-бутилакрилата и трет-бутилакрилата (массовое соотношение 1:3). Одновременно с загрузкой мономеров в течение 120 минут загрузили 48,8 г 10%-ного раствора пероксида водорода. Температуру реактора поддерживали равной 85°С во время загрузки и в течение 15 минут после загрузки для постполимеризации. Затем смесь охладили до 60°С и по каплям добавили в реактор 5,2 г 16,7%-ного раствора трет-бутилгидропероксида. Температуру поддерживали равной 60°С в течение еще 60 минут. После этого осуществили охлаждение до 40°С и добавили 5,9 г 10%-ного раствора натриевой соли этилендиаминтетрауксусной кислоты (EDTA-Na), затем довели рН до 6 25%-ным раствором гидроксида натрия и охладили до комнатной температуры. Фильтрацию выполнили с использованием фильтровальной ткани с размером ячеек, равным 100 мкм. Получили тонкую дисперсию с содержанием твердых веществ, равным 26,8%.

Примеры испытаний Ряд агентов для поверхностной проклейки и композиций испытали на применение для поверхностной проклейки с использованием не подвергнутых внутренней проклейке сортов облицовочного картона, изготовленного из вторичного сырья, с плотностью, равной примерно 120 г/м2 и 100 г/м2. В этих испытаниях использовали клеильные прессы Mathis. Агент для поверхностной проклейки добавляли к раствору крахмала для поверхностной проклейки (C*film 07311) так, чтобы содержание твердых веществ было равно 15% в случае картона с плотностью120 г/м2 или в примере номер 1 серии испытаний и 18% в случае картона с плотностью 100 г/м2 или в примере номер 2 серии испытаний. Гидрофобные полимеры добавляли в концентрациях, равных 1,5 масс. %, 3,0 масс. % и 4,5 масс. %. Испытания с проклейкой проводили при температуре, равной 70°С. Температуру зажима клеильного пресса измеряли индикаторными полосками Reatec N01 для измерения температуры, и регулировали температуру водяной бани для валиков клеильного пресса до получения желаемой температуры. Листы картона пропускали через горизонтальный резервуарный клеильный пресс со скоростью, равной 2 м/мин (при давлении, равном 2 бар). Листы сушили при 95°С в течение 1 минуты с каждой стороны с использованием контактной сушилки или барабанной сушилки. Температуру сушилок регулировали с использованием индикаторных полосок Reatec N082 для измерения температуры. Эффективность проклейки определяли посредством измерения степени проклейки по Cobb60 согласно стандарту ISO 535:1991(E) при 23°С и 50%-ной относительной влажности воздуха.

Размер частиц в образцах измеряли с использованием прибора Zetasizer Nano. Температуры стеклования образцов измеряли на сублимированных образцах с использованием дифференциального сканирующего калориметра (DSC; от англ.: differential scanning calorimeter). Содержание твердых веществ в новых агентах для поверхностной проклейки измеряли с использованием галогенного анализатора влажности производства компании Mettler Toledo.

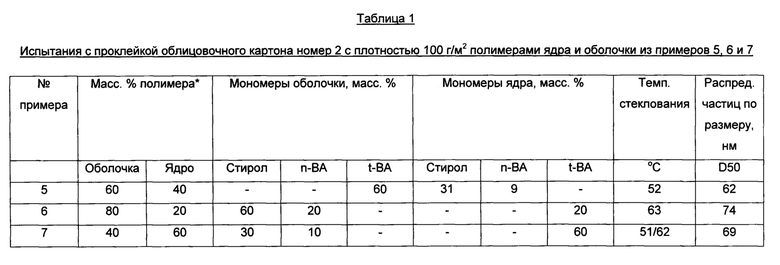

Композиции испытанных агентов для поверхностной проклейки приведены в Таблице 1 и Таблице 2. Фиг. 1 и Фиг. 2 демонстрируют впитываемость воды поверхности бумаги, проклеенной различными композициями для проклейки. Из исследованных композиций мономеров наилучший результат дала композиция, содержавшая трет-бутилакрилат в полимере оболочки.

* За исключением крахмала

* За исключением крахмала

Специалисту в данной области техники будет очевидно, что, поскольку технология постоянно совершенствуется, идею настоящего изобретения можно осуществить различными способами. Изобретение и варианты его осуществления не ограничены примерами, описанными выше, и могут варьироваться в рамках объема формулы изобретения.

Изобретение относится к поверхностной проклейке целлюлозных изделий, таких как бумага, и в частности к полимерной частице типа «ядро-оболочка» для поверхностной проклейки целлюлозных изделий, в которой полимер ядра и полимер оболочки полимерной частицы типа «ядро-оболочка» полимеризованы из мономеров, выбранных из трет-бутилакрилата, н-бутилакрилата и акрилонитрила, полимер полимерной частицы типа «ядро-оболочка» содержит по меньшей мере 40 мас. % трет-бутилакрилата; и полимер оболочки полимеризован из мономеров, содержащих по меньшей мере 50 мас. % трет-бутилакрилата, причем полимер оболочки инкапсулирует полимер ядра. Так же изобретение относится к композиции для проклейки, содержащей указанную полимерную частицу и носитель. 6 н. и 9 з.п. ф-лы, 2 ил., 1 табл.

1. Полимерная частица типа «ядро-оболочка» для поверхностной проклейки целлюлозных изделий, в которой полимер ядра и полимер оболочки полимерной частицы типа «ядро-оболочка» полимеризованы из мономеров, выбранных из трет-бутилакрилата, н-бутилакрилата и акрилонитрила, полимер полимерной частицы типа «ядро-оболочка» содержит по меньшей мере 40 мас. % трет-бутилакрилата; и полимер оболочки полимеризован из мономеров, содержащих по меньшей мере 50 мас. % трет-бутилакрилата, причем полимер оболочки инкапсулирует полимер ядра.

2. Полимерная частица типа «ядро-оболочка» по п. 1, где полимер полимерной частицы типа «ядро-оболочка» содержит по меньшей мере 50 мас. % трет-бутилакрилата.

3. Полимерная частица типа «ядро-оболочка» по п. 1 или 2, где полимер полимерной частицы типа «ядро-оболочка» содержит по меньшей мере 60 мас. % трет-бутилакрилата.

4. Полимерная частица типа «ядро-оболочка» по любому из пунктов с 1 по 3, где полимер ядра содержит от 50 мас. % до 100 мас. % трет-бутилакрилата.

5. Полимерная частица типа «ядро-оболочка» по любому из пунктов с 1 по 3, где отношение массы мономеров полимера ядра к массе мономеров полимера оболочки предпочтительно лежит в диапазоне от 60:40 до 25:75.

6. Полимерная частица типа «ядро-оболочка» по любому из пунктов с 1 по 5, где полимер оболочки имеет температуру стеклования, лежащую в диапазоне от 350 С до 750 С, более предпочтительно от 400 С до 650 С.

7. Полимерная частица типа «ядро-оболочка» по любому из пунктов с 1 по 6, где полимер ядра имеет температуру стеклования, лежащую ниже 750 С, более предпочтительно ниже 650 С.

8. Полимерная частица типа «ядро-оболочка» по любому из пунктов с 1 по 7, где показатель D50 распределения частиц по размеру полимерных частиц типа «ядро-оболочка» составляет менее 110 нм.

9. Полимерная частица типа «ядро-оболочка» по любому из пунктов с 1 по 8, где полимер ядра и полимер оболочки полимерной частицы типа «ядро- оболочка» в характерном случае полимеризуют из мономеров в присутствии деградированного крахмала или растворимого в воде природного или синтетического полимера.

10. Композиция для поверхностной проклейки, содержащая полимерную частицу типа «ядро-оболочка» по любому из пунктов с 1 по 9 и носитель.

11. Композиция для поверхностной проклейки по п. 10, которая дополнительно содержит крахмал, предпочтительно анионный крахмал.

12. Целлюлозный продукт, подвергнутый поверхностной проклейке полимерными частицами типа «ядро-оболочка» по любому из пунктов с 1 по 9 или композицией для поверхностной проклейки по любому из пунктов с 10 по 11.

13. Способ поверхностной проклейки целлюлозного изделия, в частности бумаги, при котором на по меньшей мере одну поверхность целлюлозного изделия наносят композицию по любому из пунктов с 10 по 11.

14. Применение полимерной частицы типа «ядро-оболочка» по любому из пунктов с 1 по 9 для поверхностной проклейки целлюлозного изделия, в частности бумаги.

15. Применение композиции для поверхностной проклейки по любому из пунктов с 10 по 11 для поверхностной проклейки целлюлозного изделия, в частности бумаги.

| US 2001016612 A1, 23.08.2001 | |||

| US 2007218291 A1, 20.09.2007 | |||

| US 4427836 A, 24.01.1984 | |||

| US 2008268251 A1, 30.10.2008 | |||

| CN 101768895 A, 07.07.2010 | |||

| JP 2010090178 A, 22.04.2010 | |||

| WO 9737078 A1, 09.10.1997 | |||

| Способ получения пленкообразующего латекса | 1990 |

|

SU1781229A1 |

Авторы

Даты

2019-05-28—Публикация

2016-09-02—Подача