Изобретение относится к теплотехнике и может быть использовано в системах охлаждения электронного оборудования.

Важной не решенной проблемой является снятие высоких тепловых потоков с различных электронных компонентов. В настоящее время в электронной промышленности плотности тепловых потоков приближаются к величине 1 кВт с 1 квадратного см. Часто плотность теплового потока на электронном компоненте, например, на чипе компьютера, является неоднородной (A. Bar-Cohen, P. Wang, Thermal Management of On-Chip Hot Spot // J. Heat Transfer 134(5), 051017, 2012). На участках более интенсивного тепловыделения жидкостный теплоноситель испаряется быстрее, чем на всем чипе, что может вызывать образование локализованных сухих пятен. Термокапиллярные силы стараются переместить жидкость с более нагретых областей в менее нагретые и усиливают проблему возникновения локального кризиса теплообмена. В случае однородного тепловыделения по поверхности чипа, разрушение и высыхание теплоносителя начинается, как правило, от дальней кромки электронного компонента по течению, что подтверждается многочисленными опытами авторов патента.

В статье (Kabov О.А., Kuznetsov V.V., and Legros J.C., Heat transfer and film dynamic in shear-driven liquid film cooling system of microelectronic equipment // Proc. of 2nd International Conference on Microchannels and Minichannels, June 17-19, 2004, Rochester, Paper No. ICMM2004-2399, pp. 687-694, 2004) предложено техническое решение, в котором охлаждение электронного компонента основано на движении пленки жидкости под действием вынужденного потока пара (Gatapova E.Ya., Kabov О.А., Slip effect on shear-driven evaporating liquid film in microchannel // Microgravity Science and Technology, XIX-3/4, 2007, pp. 132-134) или газа (Gatapova E.Y., Lyulin Y.V., Marchuk I.V., Kabov O.A. and Legros J-C., The thermocapillary convection in locally heated laminar liquid film flow caused by a co-current gas flow in narrow channel // Proc. First International Conference on Microchannels and Minichannels, Ed. S.G. Kandlikar, April 24-25, 2003, Rochester, NY, USA; Gatapova E.Ya., Marchuk I.V., Kabov O.A., Thermocapillary Deformation of a Locally Heated Liquid Film Moving under the Action of a Gas Flow // Technical Physics Letters, Vol. 30, Issue 5, pp. 418-421, 2004).

Одно из технических решений описано в статье (Kabov О.A., Lyulin Yu.V., Marchuk I.V. and Zaitsev D.V., Locally heated shear-driven liquid films in microchannels and minichannels, Int. Journal of Heat and Fluid Flow, Vol. 28, p. 103-112, 2007; Gatapova E.Ya., Kabov O.A., Shear-driven flows of locally heated liquid films // Int. Journal of Heat and Mass Transfer, Vol. 51, issues 19-20, 2008, pp. 4797-4810; Kabov O.A., Gatapova E.Ya., Zaitsev D.V. Cooling Technique Based on Evaporation of Thin and Ultra Thin Liquid Films // IEEE Thermal and Thermomechanical Phenomena in Electronic Systems, ISBN: 978-1-4244-1701-8, ISSN: 1087-9870, pp. 520-527, 2008). В данном способе охлаждение электронного компонента происходит за счет испарения тонкой пленки жидкости, движущейся под действием вынужденного потока газа в канале.

Наиболее близким по технической сущности заявляемому решению является способ охлаждения электронного оборудования с использованием комбинированных пленочных и капельных потоков (патент РФ №2649170, F28C 3/06, 2016 г. ). Осушенные области электронного компонента, расположенные в области дальней кромки электронного компонента по течению, дополнительно орошаются потоками микрокапель жидкости с помощью каплеформирователя, расположенного на верхней стенке канала. Отдельные каплеформирователи предлагается также располагать над областями электронного компонента с максимальной плотностью теплового потока, причем истечение микрокапель жидкости осуществляется против направления течения газа под углом от 10 до 80 градусов к направлению течения газа.

Недостатком этих технических решений является относительно малые величины критического теплового потока, которые можно иметь в данной системе охлаждения при небольших расходах жидкости и газа. Данный факт объясняется тем, что охлаждение электронного компонента происходит за счет испарения жидкости, которая движется вдоль канала под действием потока газа. Таким образом, чтобы отвести определенное количество тепла, постоянно выделяющегося на электронном компоненте, необходимо испарить определенное количество жидкости. Наиболее оптимальной системой охлаждения является система, в которой G/Gevap=1, где G - массовый расход жидкости на входе в канал, кг/с, Gevap - массовый расход испаряющейся жидкости, кг/с.На практике данное отношение может существенно превышать 1, т.к. на пленку жидкости действуют различные силы - инерции, поверхностные, термокапиллярные и др., которые приводят к волнообразованию и неоднородному распределению пленки жидкости по поперечному сечению канала (смотрите, например, Chinnov Е.A., Ron'shin F.V., Kabov О.A. Two-Phase Flow Patterns in Short Horizontal Rectangular Microchannels, International Journal of Multiphase Flow, Vol. 80, pp. 57-68, 2016.). Недостатком этих технических решений является также то, что поверхность охлаждаемого электронного компонента является гладкой и не способствует оптимизации и интенсификации процесса.

Задачей заявляемого изобретения является повышение эффективности охлаждения высоконапряженных по тепловым потокам электронных компонентов за счет использования пленочных и капельных потоков жидкости, а также структурирования поверхности охлаждения.

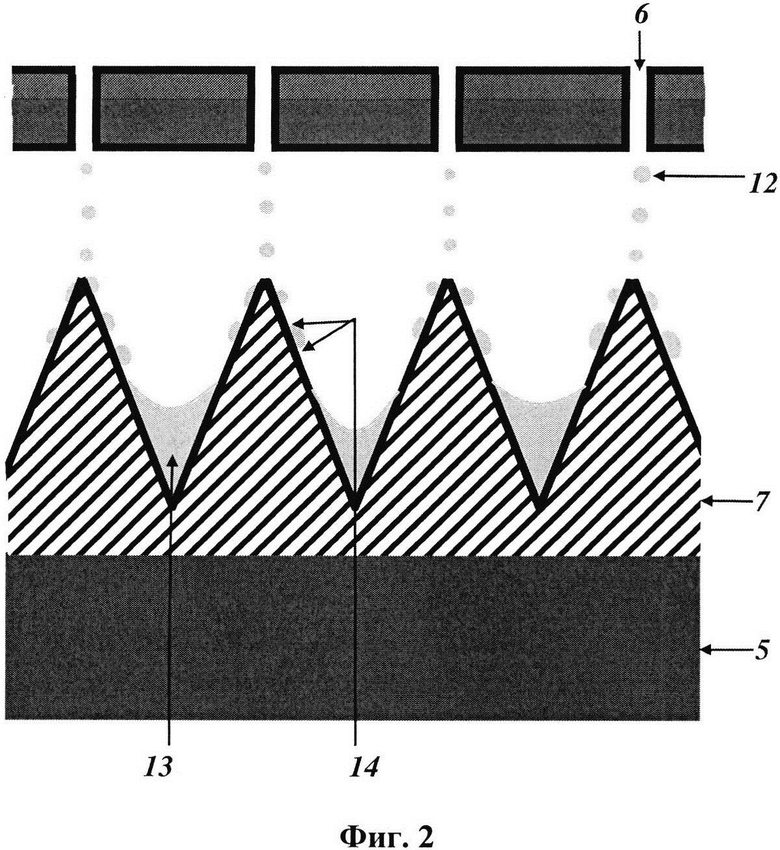

Поставленная задача решается тем, что в способе охлаждения электронного оборудования пленочными и капельными потоками жидкости с использованием оребрения, основанном на движении тонкой пленки жидкости за счет потока газа в канале, при котором поверхность электронного компонента орошают потоками микрокапель жидкости с помощью каплеформирователя, расположенного в верхней стенке канала, согласно изобретению, поверхность электронного компонента структурируют путем нанесения ребер треугольного сечения, ориентированных вдоль течения, при этом каплеформирователь расположен по всей длине электронного компонента. Ребра орошаются потоком микрокапель жидкости по всей длине электронного компонента с помощью каплеформирователя, расположенного на верхней стенке канала, причем истечение микрокапель жидкости осуществляют вдоль вершин ребер с таким расчетом, чтобы капли попадая на не смоченную поверхность ребер деформировались, формировали существенную суммарную длину контактных линий газ-жидкость-твердое тело и быстро испарялись.

Поступающие микрокапли жидкости обеспечивают высокую интенсивность теплообмена, препятствуют полному осушению поверхности электронного компонента по всей его длине, увеличивают критический тепловой поток и в целом увеличивают эффективность охлаждения высоконапряженных по тепловым потокам электронных компонент. Высокая эффективность охлаждения достигается за счет разделения ребрами пленки жидкости на отдельные ручейки, которые по всей длине подпитываются микрокаплями, что препятствует формированию существенного волнообразования и неоднородному распределению пленки жидкости по поперечному сечению канала, а главное за счет формирования протяженных динамических контактных линий газ-жидкость-твердое тело в которых осуществляется наиболее интенсивное испарение (см. работу авторов Ajaev, V.S., & Kabov, О.A. Heat and mass transfer near contact lines on heated surfaces. International Journal of Heat and Mass Transfer, 2017, 108, 918-932. DOI: 10.1016/j.ijheatmasstransfer.2016.11.079).

Необходимо отметить, что орошаемые ребра структурируют хладогент на электронном компоненте и делают температуру на электронном компоненте более однородной, что является важным в целом ряде конкретных приложений. За счет комбинации трех видов охлаждения: газ; пленка жидкости; микрокапли жидкости в предложенной системе достигается высокая надежность и одновременно экономия энергоресурсов - электрической мощности на прокачку теплоносителей. Такая система может приближаться к оптимальной с точки зрения соотношения G/Gevap=1.

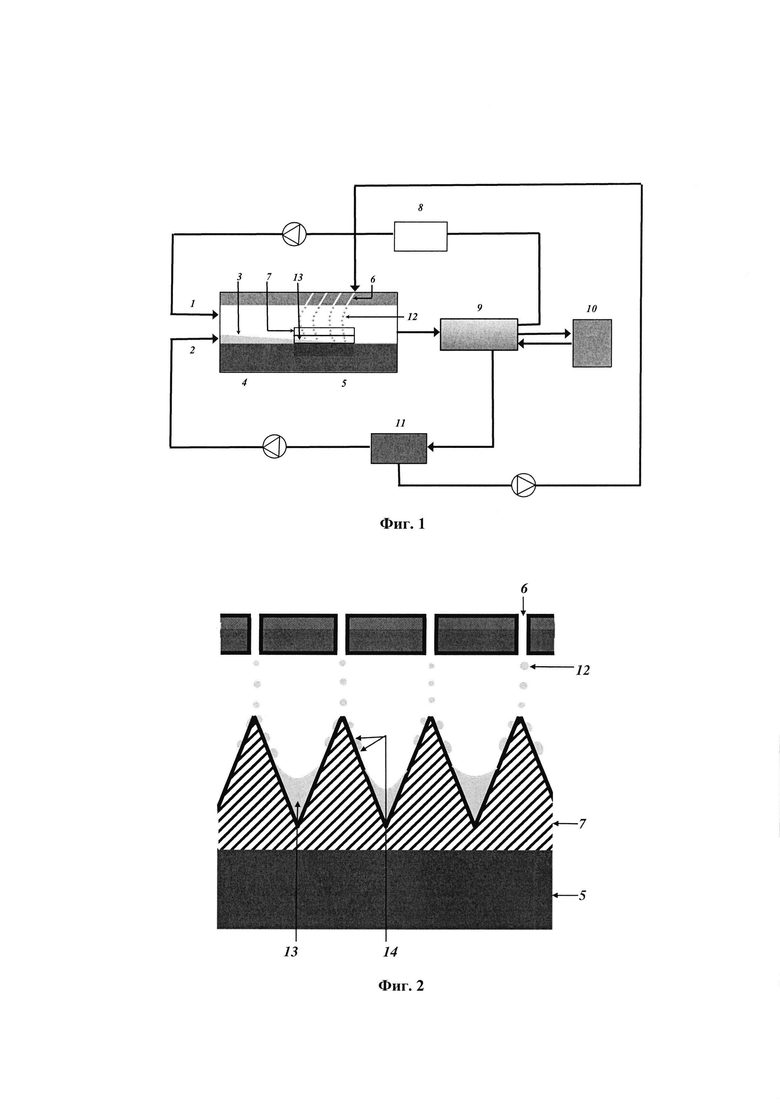

На фиг. 1 показана система охлаждения электронного оборудования, где:

1 - вход газа в канал;

2 - вход жидкости в канал;

3 - испаряющаяся пленка жидкости;

4 - подложка;

5 - электронный компонент;

6 - каплеформирователь;

7 - ребра

8 - резервуар для газа;

9 - конденсатор-сепаратор;

10 - система охлаждения конденсатора;

11 - резервуар для жидкости;

12 - микрокапля жидкости;

13 - ручеек жидкости;

14 - линия контакта газ-жидкость-твердое тело.

На фиг. 2 показана структурированная поверхность электронного компонента.

Способ осуществляется следующим образом.

Поверхность электронного компонента (5) структурируется путем нанесения ребер (7) треугольного сечения, ориентированных вдоль течения. В случае незначительного тепловыделения на электронном компоненте (чипе) (5) в канал подается только газ (1). Если тепловая нагрузка возрастает, то в канал подается дополнительно жидкость (2), формируется пленка жидкости (3), которая на чипе разделяется на отдельные ручейки (13). С ростом тепловой нагрузки максимально увеличиваются расходы жидкости и газа (до ~1 г/с и 1 л/с, соответственно). В случае еще большего повышения тепловыделения на электронном компоненте (5), жидкость дополнительно подается в каплеформирователь (6), который расположен по всей длине чипа. Истечение микрокапель жидкости (12) осуществляется против направления течения газа, с таким расчетом, чтобы капли преодолели движущийся поток газа и достигли поверхности ребер (7). При движении ручейков жидкости (13) вдоль электронного компонента и капель жидкости (12) вдоль ребер (7) формируется протяженная динамическая линия контакта газ-жидкость-твердое тело в которой осуществляется наиболее интенсивное испарение. Неиспарившаяся жидкость вместе с паро-газовой смесью из канала поступают в конденсатор-сепаратор (9), где происходит конденсация пара и сепарация газа. Из конденсатора-сепаратора (9) жидкость поступает в резервуар для жидкости (11), а газ поступает в резервуар для газа (8). Для поддержания необходимой температуры конденсатора, используется система охлаждения конденсатора (10).

Данная система охлаждения может работать в условиях микрогравитации, гипергравитации и переменной гравитации, а кроме того на транспортных средствах -автомобили, скоростные поезда, морские суда, самолеты, обитаемые и необитаемые космические аппараты, и станции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННЫХ ПЛЕНОЧНЫХ И КАПЕЛЬНЫХ ПОТОКОВ ЖИДКОСТИ | 2016 |

|

RU2649170C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННЫХ ПЛЕНОЧНЫХ И ГАЗОКАПЕЛЬНЫХ ПОТОКОВ | 2019 |

|

RU2732624C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ПОТОКА ГАЗА И КОМБИНИРОВАННЫХ ПЛЕНОЧНЫХ И КАПЕЛЬНЫХ ПОТОКОВ ЖИДКОСТИ | 2023 |

|

RU2822416C1 |

| ДВУХФАЗНАЯ, ГИБРИДНАЯ, ОДНОКОМПОНЕНТНАЯ СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ | 2020 |

|

RU2760884C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННЫХ ПОТОКОВ ГАЗА И МИКРОКАПЕЛЬ | 2021 |

|

RU2773679C1 |

| Способ охлаждения электронного оборудования | 2020 |

|

RU2755608C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ПРИСТЕННЫХ КАПЕЛЬНЫХ ТЕЧЕНИЙ ЖИДКОСТИ В МИКРО- И МИНИ-КАНАЛАХ | 2016 |

|

RU2620732C1 |

| ИСПАРИТЕЛЬНО-КОНДЕНСАЦИОННАЯ ГАЗОЖИДКОСТНАЯ СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ | 2021 |

|

RU2781758C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ РУЧЕЙКОВОГО ТЕЧЕНИЯ ЖИДКОСТИ В МИКРО- И МИНИ-КАНАЛАХ (ВАРИАНТЫ) | 2014 |

|

RU2588917C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МИКРОРУЧЕЙКОВОГО ТЕЧЕНИЯ ЖИДКОСТИ В МИКРО- И МИНИКАНАЛАХ | 2015 |

|

RU2629516C2 |

Изобретение относится к теплотехнике и может быть использовано в системах охлаждения электронного оборудования. В способе охлаждения электронного оборудования пленочными и капельными потоками жидкости с использованием оребрения поверхность электронного компонента орошают потоками микрокапель жидкости с помощью каплеформирователя, расположенного в верхней стенке канала, поверхность электронного компонента структурируют путем нанесения ребер треугольного сечения, ориентированных вдоль течения, при этом каплеформирователь расположен по всей длине электронного компонента. Истечение микрокапель жидкости осуществляют вдоль вершин ребер с таким расчетом, чтобы капли, попадая на не смоченную поверхность ребер, деформировались, формировали существенную суммарную длину контактных линий газ-жидкость-твердое тело и быстро испарялись. Технический результат - повышение эффективности охлаждения высоконапряженных по тепловым потокам электронных компонентов. 2 ил.

Способ охлаждения электронного оборудования пленочными и капельными потоками жидкости с использованием оребрения, основанный на движении тонкой пленки жидкости за счет потока газа в канале, при котором поверхность электронного компонента орошают потоками микрокапель жидкости с помощью каплеформирователя, расположенного в верхней стенке канала, отличающийся тем, что поверхность электронного компонента структурируют путем нанесения ребер треугольного сечения, ориентированных вдоль течения, при этом каплеформирователь расположен по всей длине электронного компонента.

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННЫХ ПЛЕНОЧНЫХ И КАПЕЛЬНЫХ ПОТОКОВ ЖИДКОСТИ | 2016 |

|

RU2649170C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КОНДЕНСАТОРА-ПЛЕНКОФОРМИРОВАТЕЛЯ | 2014 |

|

RU2581522C1 |

| JP 3097144 B2, 10.10.2000 | |||

| US 7464747 B2, 16.12.2008 | |||

| US 2013248153 A1, 26.09.2013. | |||

Авторы

Даты

2019-11-15—Публикация

2018-12-25—Подача