Изобретение относится к теплотехнике и может быть использовано в системах охлаждения электронного оборудования. В частности, оно относится к микромасштабным охлаждающим устройствам, которые обеспечивают высокую интенсивность теплообмена при течении жидкостей в относительно небольших объёмах. Такие условия реализуются в микроэлектромеханических системах, интегрированных электрических цепях, лазерно-диодных массивах, высокоэнергетических отражателях и других микроустройствах, подверженных кратковременным или длительным высоким тепловым нагрузкам; в устройствах для управления температурными режимами в аэрокосмической индустрии; в микроэлектромеханических устройствах для биологических и химических исследований.

Часто плотность теплового потока на электронном компоненте, например, на чипе компьютера, является существенно неоднородной [A. Bar-Cohen, P. Wang, Thermal Management of On-Chip Hot Spot // J. Heat Transfer 134(5), 051017, 2012]. В некоторых технических приложениях неоднородность тепловыделения может достигать 10 раз и более. В случае охлаждения чипа движущейся пленкой жидкости, на участках более интенсивного тепловыделения жидкостный теплоноситель испаряется быстрее, чем на всем чипе, что может вызывать образование локализованных сухих пятен и нарушать стабильную работу электронного устройства. Термокапиллярные силы стараются переместить жидкость с более нагретых областей в менее нагретые и усиливают проблему возникновения локального кризиса теплообмена. В случае однородного тепловыделения по поверхности чипа, разрушение и высыхание теплоносителя начинается, как правило, от боковых кромок электронного компонента, а также дальней кромки по течению пленки, что подтверждается многочисленными опытами авторов патента. Причиной являются термокапиллярные силы, величина которых пропорциональна градиенту температуры на поверхности пленки жидкости.

В статье [Kabov O.A., Kuznetsov V.V., and Legros J.C., Heat transfer and film dynamic in shear-driven liquid film cooling system of microelectronic equipment // Proc. of 2nd International Conference on Microchannels and Minichannels, June 17-19, 2004, Rochester, Paper No. ICMM2004-2399, pp. 687-694, 2004] предложено техническое решение, в котором охлаждение электронного компонента основано на движении пленки жидкости под действием вынужденного потока пара или газа. Похожее техническое решение описано в статье [Kabov O.A., Lyulin Yu.V., Marchuk I.V. and Zaitsev D.V., Locally heated shear-driven liquid films in microchannels and minichannels, Int. Journal of Heat and Fluid Flow, Vol. 28, p. 103-112, 2007]. В данном способе охлаждение электронного компонента происходит за счет испарения тонкой пленки жидкости, движущейся под действием вынужденного потока газа в канале. Данные системы обладают достаточно высокой эффективностью, но могут обеспечить только равномерное охлаждение оборудования. Недостатком этих технических решений является относительно малые величины критического теплового потока, которые можно иметь в данной системе охлаждения при небольших расходах жидкости и газа, что прежде всего связано с невозможностью обеспечения локализованного охлаждения участков с повышенным тепловыделением либо с разрывами пленки жидкости.

Данный факт объясняется тем, что охлаждение электронного компонента происходит за счет испарения жидкости, которая движется вдоль канала под действием потока газа. Таким образом, чтобы отвести определенное количество тепла, постоянно выделяющегося на электронном компоненте, необходимо испарить определенное количество жидкости. Наиболее оптимальной системой охлаждения является система, в которой Gevap/G =1, где G - массовый расход жидкости на входе в канал, кг/с, Gevap - массовый расход испаряющейся жидкости, кг/с. На практике данное отношение может быть существенно меньше 1, т.к. на пленку жидкости действуют различные силы - поверхностные, термокапиллярные и др., которые приводят к волнообразованию и неоднородному распределению пленки жидкости по поперечному сечению канала (смотрите, например, Chinnov E.A., Ron’shin F.V., Kabov O.A. Two-Phase Flow Patterns in Short Horizontal Rectangular Microchannels, International Journal of Multiphase Flow, Vol. 80, pp. 57-68, 2016.).

Существуют системы охлаждения электронного оборудования посредством спрея, т.е. потока падающих капель. В работе [Milan Visaria and Issam Mudawar, Theoretical and experimental study of the effects of spray inclination on two-phase spray cooling and critical heat flux, International Journal of Heat and Mass Transfer, 51, (2008) 2398-2410] для охлаждения используется спрей, направляемый на нагреваемый элемент под некоторым углом α (0 - 55 град), который отсчитывается от вертикали. Преимущество такой системы заключатся в том, что наклон спрея позволяет существенно изменять геометрию и размер пятна орошения и увеличивать площади орошения из одного сопла. В тоже время было показано, что с ростом α, т.е. с отклонением сопел от вертикали заметно снижается критический тепловой поток, из-за формирования более толстых слоев жидкости. Такие системы позволяют локализованное охлаждение, но общим недостатком этих технических решений является относительная сложность системы, связанная с большим количеством сопел малого диаметра, а также высокая стоимость таких систем. Кроме того, гидравлическое сопротивление таких систем существенно больше, чем упомянутых выше пленочных систем, что требует дополнительных расходов энергии на прокачку теплоносителя. Данная конструктивная особенность не позволяет использовать в системе значительные расходы жидкости, соответствующие числам Рейнольдса более 500. Ограничения по расходам жидкости автоматически вызывают и ограничения по критическим тепловым потокам для отвода тепла.

Наиболее близкое техническое решение описано в патенте «Способ охлаждения электронного оборудования с использованием комбинированных пленочных и капельных потоков жидкости» (патент РФ № 2649170, 30.12.2016 г., F28C3/06). Задачей изобретения является повышение эффективности охлаждения высоконапряженных по тепловым потокам электронных компонентов за счёт использования в пленочной системе охлаждения дополнительных капельных потоков жидкости. Недостатком этого технического решения является недостаточная эффективность работы спрейной части системы, что связано с двумя факторами. Первое, для эффективной работы пленочной части системы требуются значительные скорости газовой фазы, часто более 50 м/с. Быстрый поток газа меняет направление потока капель, так что ими становится сложно управлять. Кроме того, газовый поток при высокой скорости может уносить самую мелкую фракцию микрокапель, так что они вообще не будут достигать пленки жидкости. Второе, пленка жидкости, увлекаемая потоком газа, эффективно работает при течении в плоских микро и мини каналах с высотой как правило не более 1-2 мм. Иначе для ускорения пленки требуются слишком большие расходы газа. При истечении струи жидкости под высоким давлением из сопла малого диаметра (100-300 микрон или более), для развития неустойчивости и формирования развитого микрокапельного потока требуется некоторое минимальное расстояние. Обычно оно составляет не менее 5-7 мм [Pukhovoy M.V., Bykovskaya E.А., Kabov O.A. Extreme heat fluxes and heat transfer mechanisms during electronics spray and jet impingement cooling with boiling. Journal of Physics: Conference Series 1677 (2020) 012150, IOP Publishing.]. Таким образом, в плоских миниканалах высотой 1-2 мм спрейное течение не успевает полностью сформироваться и воздействует только на небольшой участок нагревательного элемента порядка 200 - 500 микрон, что снижает эффективность охлаждения либо требует использования нескольких десятков сопел, что экономически не всегда оправдано.

Задачей заявляемого изобретения является повышение эффективности охлаждения высоконапряженных по тепловым потокам электронных компонентов за счёт более оптимального использования потока газа и комбинированных пленочных и капельных потоков жидкости.

Поставленная задача решается тем, что в системе охлаждения электронного оборудования с использованием потока газа и комбинированных пленочных и капельных потоков жидкости, содержащей плоский канал, подложку, электронный тепловыделяющий компонент, каплеформирователь, согласно изобретению, плоский микро- мини-канал высотой 100-1000 мкм имеет расширение в области электронного компонента до 3-10 мм, что позволяет сформироваться микрокапельному потоку и повысить точность его фокусировки для повышения эффективности охлаждения и повышения критического теплового потока.

Потоками микрокапель жидкости орошаются осушенные области электронного компонента с помощью микро-сопел, расположенных на верхней стенке канала над областями электронного компонента с максимальной плотностью теплового потока. Истечение микрокапель жидкости может осуществляться против направления течения газа под некоторым углом к направлению течения газа (от 0 до ~ 45 градусов, в зависимости от скорости движения газа, а также скорости и размера микрокапель). Истечение микрокапель жидкости осуществляется с таким расчетом, чтобы капли преодолели движущийся поток газа и достигли поверхности электронного компонента в нужной области. Области электронного компонента с максимальной плотностью теплового потока определяются исходя из особенностей архитектуры чипа либо другого электронного устройства. В случае однородного тепловыделения по поверхности чипа, микрокапли жидкости направляются в область боковых кромок электронного компонента, а также дальней по потоку кромки чипа, где возникают первые сухие пятна. Поступающие микрокапли жидкости препятствуют осушению поверхности электронного компонента, увеличивают критический тепловой поток и в целом увеличивают эффективность охлаждения высоконапряженных по тепловым потокам электронных компонент за счёт более эффективного использования теплоносителя с помощью его перераспределения между пленкой и развитым капельным потоком жидкости. Необходимо отметить, что за счет комбинации трех видов охлаждения: газ; пленка жидкости; микрокапли жидкости в предложенной системе достигается высокая надежность и одновременно экономия энергоресурсов - электрической мощности на прокачку теплоносителей, газа и жидкости. Такая система может приближаться к оптимальной с точки зрения соотношения Gevap/G=1. Эффективность предложенной системы существенно повышается по сравнению с прототипами прежде всего за счет более полного формирования микрокапельного потока, для чего нужно определенное расстояние от сопла до пленки жидкости. Известно, что наиболее высокую эффективность теплообмена обеспечивают быстродвижущиеся капли самого малого диаметра порядка 20 - 50 мкм (A.V. Minakov, V.A. Kuznetsov, M.V. Pukhovoy, O.A. Kabov, Numerical simulation of impact interaction between a drop and a heated substrate: the effects of liquid evaporation and conjugate heat transfer // Interfacial Phenomena and Heat Transfer, Volume 10, Issue 1, 2022, pp. 47-62). Расширение канала в несколько раз снижает среднюю скорость газовой фазы, поэтому капельные струи могут быть более точно нацелены на проблемные области, что также является принципиальным для повышения эффективности системы.

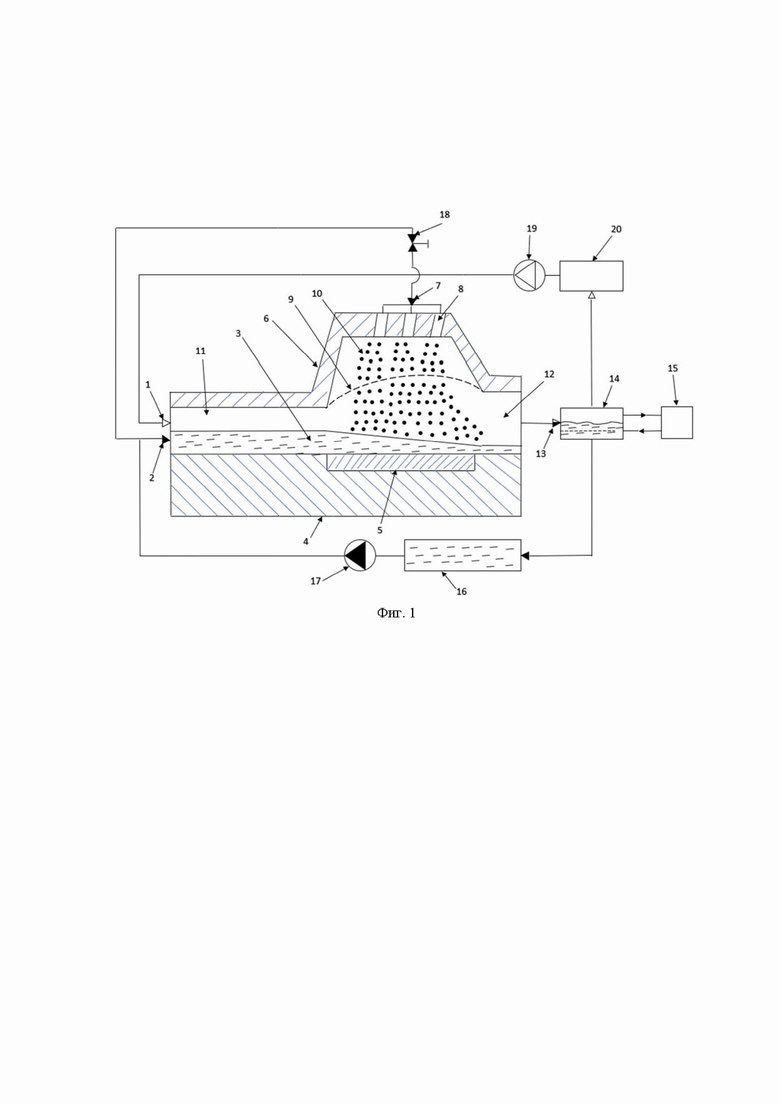

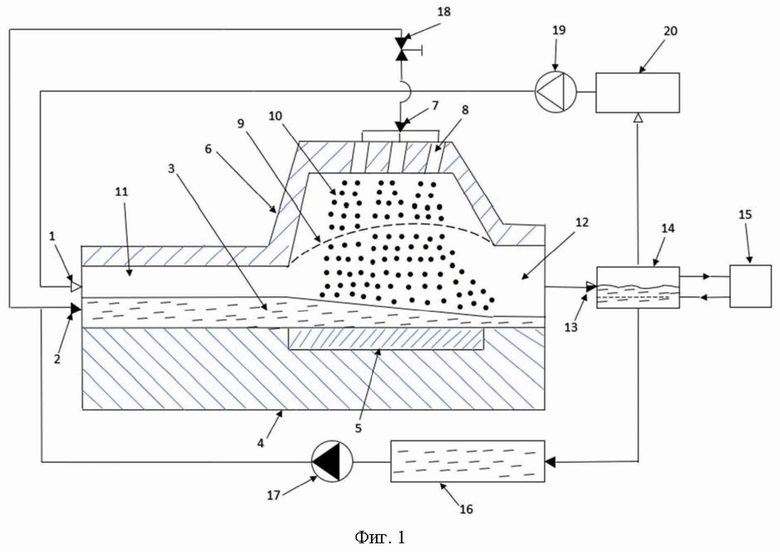

На фиг. 1 показана система охлаждения электронного оборудования, где:

1 - вход газа в канал;

2 - вход жидкости в канал;

3 - испаряющаяся плёнка жидкости;

4 - подложка;

5 - электронный компонент;

6 - верхняя крышка канала;

7 - вход жидкости в каплеформирователь;

8 - сопло;

9 - струя газовой фазы;

10 - поток микрокапель жидкости;

11- входной миниканал;

12- выходной канал;

13- вход парогазовой смеси и неиспарившейся жидкости в конденсатор-сепаратор;

14- конденсатор-сепаратор;

15- система охлаждения конденсатора;

16- резервуар для жидкости;

17- жидкостной насос;

18- клапан для регулировки расхода жидкости;

19- насос для газовой фазы;

20- резервуар для газовой фазы.

Работа устройства осуществляется следующим образом.

В случае незначительного тепловыделения на электронном компоненте (чипе) (5), который расположен на подложке (4) в канал (11) подается только газ через вход (1). Если тепловая нагрузка возрастает, то в канал подается дополнительно жидкость через вход (2), формируется пленка жидкости (3), которая увлекается потоком газовой фазы (9) и испаряясь отводит тепло от электронного компонента (5). С ростом тепловой нагрузки максимально увеличиваются расходы жидкости и газа (до ~1 г/с и 1 л/с, соответственно) либо выше. В случае еще большего повышения тепловыделения на электронном компоненте (5), жидкость дополнительно подается в каплеформирователь (7), который может состоять из нескольких сопел (8). Сопла расположены над заранее известными зонами наиболее интенсивного тепловыделения либо вдоль боковых кромок электронного компонента, а также вдоль дальней кромки электронного компонента по течению пленки, где как известно из экспериментов пленка жидкости может разрываться в первую очередь. Причем истечение микрокапель жидкости, в зависимости от возможной скорости потока газовой фазы, может осуществляться против направления течения газа, с таким расчетом, чтобы капли преодолели движущийся поток газа и достигли поверхности электронного компонента в нужной области. Неиспарившаяся жидкость вместе с парогазовой смесью из выходного канала (12) через вход (13) поступают в конденсатор-сепаратор (14), где происходит конденсация пара и сепарация газа и жидкости. Из конденсатора-сепаратора (14) жидкость поступает в резервуар для жидкости (16), а газ поступает в резервуар для газа (20). Далее газовая фаза подается насосом (19) в миниканал (11). Жидкость из резервуара (16) подается насосом (17) в миниканал (11), а также через клапан для регулировки расхода жидкости (18) подается в каплеформирователь (7). Для поддержания необходимой температуры конденсатора, используется система охлаждения конденсатора (15).

Для экономии энергоресурсов несколько сопел могут включатся последовательно, по мере увеличения тепловой нагрузки на электронный компонент, при этом снижается расход жидкости через сопловое устройство и тем самым снижаются затраты на прокачку теплоносителя. Важным преимуществом системы по сравнению с прототипами является возможность иметь на входе канал (11) очень малого размера, порядка 100-300 мкм. В таких каналах спрейное охлаждение не может быть осуществлено. В данной системе это возможно, т.к. канал (11) является достаточно коротким (2-5 мм), что слабо влияет на общее гидравлическое сопротивление системы. Предназначение входного миниканала в том, чтобы сформировать расслоенное течение жидкости и газа. Далее пленка жидкости движется за счет сил инерции, а также увлекаемая струёй газовой фазы (9), которая усиливается за счет испарения жидкости. Сужение выходного канала (12) необходимо, чтобы выталкивать из области охлаждаемого электронного компонента не испарившуюся жидкость. Канал (12) может быть также малого размера (200-1000 мкм) и малой протяженности (1-3 мм), что слабо влияет на общее гидравлическое сопротивление системы. Кроме того, канал (12) может быть входным каналом для следующего электронного компонента, когда они расположены последовательно. В качестве газовой фазы в системе может использоваться чистый пар и тогда она становится однокомпонентной. Использование парогазовой смеси будет также эффективно и позволит упростить эксплуатацию системы и заправку ее жидкостью. В предложенной гибридной системе охлаждения основная нагрузка по съёму тепла ложится на интенсивно испаряющуюся тонкую пленку жидкости, увлекаемую потоком газовой фазы. Однако спрей с ограниченным количеством сопел и возможностью регулировать направления потока капель, а также возможностью использовать сопла последовательно может заметно увеличить интенсивность теплообмена и критический тепловой поток, а также общую эффективность устройства и привести к существенной экономии энергетических ресурсов и снижению металлоемкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ ПЛЕНОЧНЫМИ И КАПЕЛЬНЫМИ ПОТОКАМИ ЖИДКОСТИ С ИСПОЛЬЗОВАНИЕМ ОРЕБРЕНИЯ | 2018 |

|

RU2706325C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННЫХ ПЛЕНОЧНЫХ И КАПЕЛЬНЫХ ПОТОКОВ ЖИДКОСТИ | 2016 |

|

RU2649170C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННЫХ ПОТОКОВ ГАЗА И МИКРОКАПЕЛЬ | 2021 |

|

RU2773679C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННЫХ ПЛЕНОЧНЫХ И ГАЗОКАПЕЛЬНЫХ ПОТОКОВ | 2019 |

|

RU2732624C1 |

| ДВУХФАЗНАЯ, ГИБРИДНАЯ, ОДНОКОМПОНЕНТНАЯ СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ | 2020 |

|

RU2760884C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ПРИСТЕННЫХ КАПЕЛЬНЫХ ТЕЧЕНИЙ ЖИДКОСТИ В МИКРО- И МИНИ-КАНАЛАХ | 2016 |

|

RU2620732C1 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ТЕПЛООБМЕНА В ПЛЕНКЕ ЖИДКОСТИ, УВЛЕКАЕМОЙ ПОТОКОМ ГАЗА ПОСРЕДСТВОМ МИКРОКАВЕРН | 2023 |

|

RU2821687C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МИКРОРУЧЕЙКОВОГО ТЕЧЕНИЯ ЖИДКОСТИ В МИКРО- И МИНИКАНАЛАХ | 2015 |

|

RU2629516C2 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ТЕПЛООБМЕНА ПОСРЕДСТВОМ МИКРОРАЗРЫВОВ В ПЛЕНКЕ ЖИДКОСТИ | 2023 |

|

RU2820933C1 |

| ИСПАРИТЕЛЬНО-КОНДЕНСАЦИОННАЯ ГАЗОЖИДКОСТНАЯ СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ | 2021 |

|

RU2781758C1 |

Изобретение относится к теплотехнике и может быть использовано в системах охлаждения электронного оборудования. В системе охлаждения электронного оборудования с использованием потока газа и комбинированных пленочных и капельных потоков жидкости, содержащей плоский канал, подложку, электронный тепловыделяющий компонент, каплеформирователь, плоский микро-мини-канал высотой 100-1000 мкм имеет расширение в области электронного компонента до 3-10 мм. Технический результат - повышение эффективности охлаждения и критического теплового потока за счет формирования микрокапельного потока и повышения точности его фокусировки. 1 ил.

Система охлаждения электронного оборудования с использованием потока газа и комбинированных пленочных и капельных потоков жидкости, содержащая плоский канал, подложку, электронный тепловыделяющий компонент, каплеформирователь, отличающаяся тем, что плоский микро- мини-канал высотой 100 – 1000 мкм имеет расширение в области электронного компонента до 3-10 мм.

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННЫХ ПЛЕНОЧНЫХ И КАПЕЛЬНЫХ ПОТОКОВ ЖИДКОСТИ | 2016 |

|

RU2649170C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КОНДЕНСАТОРА-ПЛЕНКОФОРМИРОВАТЕЛЯ | 2014 |

|

RU2581522C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ПРИСТЕННЫХ КАПЕЛЬНЫХ ТЕЧЕНИЙ ЖИДКОСТИ В МИКРО- И МИНИ-КАНАЛАХ | 2016 |

|

RU2620732C1 |

| US 9038407 B2, 26.05.2015 | |||

| Линия изготовления деревянных рамных конструкций | 1989 |

|

SU1662852A1 |

Авторы

Даты

2024-07-04—Публикация

2023-12-14—Подача