ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу печати и устройству для покрытия выбранных участков поверхности подложки пленкой или термопластическим материалом.

УРОВЕНЬ ТЕХНИКИ

Известно, что в пишущих машинках используется лента, содержащая пленку из полимерной краски. Указанная лента эквивалентна чернильной ленте, используемой в обычной пишущей машинке, и чернила в форме печатаемого символа переносятся с нее на подложку (обычно бумагу) не посредством ударного воздействия, а посредством печатной головки, которая нагревает только те участки ленты, с которых необходимо осуществить перенос краски на бумагу. После того как символ был напечатан, каретку пишущей машинки продвигают вперед для печати следующего символа, а также продвигают вперед ленту.

Такие пишущие машинки обеспечивают достижение высококачественной печати, но являются неэкономичными и, следовательно, дорогими в использовании, так как в то время когда необходимо изъять ленту, большая часть ее поверхности все еще покрыта краской, которая не была перенесена на печатную подложку.

РЕШАЕМАЯ ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Настоящее изобретение направлено на обеспечение устройства и способа печати, которые работают по тому же принципу переноса термопластической пленки на печатную подложку, но являются более экономичными, имеют возможность печати изображений высокого качества и не ограничены печатью текста.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Согласно одному аспекту настоящего изобретения, в настоящем документе предложен способ нанесения печатанием пленки на выбранные участки поверхности подложки, согласно которому:

a) обеспечивают непрерывно перемещающийся элемент передачи, имеющий поверхность формирования изображения,

b) покрывают поверхность формирования изображения элемента передачи отдельными частицами, выполненными из термопластического полимера, или покрытыми им,

c) удаляют по существу все частицы, которые не находятся в непосредственном контакте с поверхностью формирования изображения, с тем чтобы оставить однородное монослойное покрытие из частиц на поверхности формирования изображения,

d) воздействуют на выбранные участки покрытой поверхности формирования изображения излучением достаточной мощности для придания частицам на выбранных участках клейкости,

e) прижимают покрытую поверхность формирования изображения и поверхность подложки друг к другу во время или после облучения, с тем чтобы вызвать перенос на поверхность подложки только тех участков покрытия из частиц, которым была придана клейкость, причем клейкие участки образуют пленку, и

f) повторяют этапы b) и с) для нанесения свежего монослойного покрытия из частиц на выбранные участки, с которых наносимое ранее монослойное покрытие было перенесено на поверхность подложки на этапе е), чтобы снова обеспечить равномерное покрытие поверхности формирования изображения монослоем из частиц.

Согласно различным вариантам реализации на этапах b) и с) могут

• направлять струю газа, переносящую частицы, на поверхность формирования изображения,

• втирать частицы в поверхность формирования изображения с использованием ткани, щетки или наносящего ролика,

• выполнять поверхность формирования изображения и частицы из гидрофобного материала и направлять струю жидкости, содержащую частицы, на поверхность формирования изображения, причем жидкость струи выбрана так, чтобы не смачивать поверхность формирования изображения, или

• направлять струи газа или жидкости, содержащие частицы, на промежуточное приспособление для нанесения, при этом приспособление для нанесения выполнено с возможностью приема частиц и переноса их на поверхность формирования изображения.

Согласно второму аспекту настоящего изобретения предложено печатающее устройство для нанесения печатанием пленки, выполненной из термопластического материала, на выбранные участки поверхности подложки, содержащее

a) непрерывно перемещающийся бесконечный элемент передачи, имеющий поверхность формирования изображения,

b) секцию для нанесения покрытия, в которой частицы, выполненные из термопластического полимера, или покрытых им, наносятся на поверхность формирования изображения, и в которой частицы, не находящиеся в непосредственном контакте с поверхностью формирования изображения или не прилипшие к ней, удаляются с поверхности формирования изображения, так что на поверхности формирования изображения образуется однородное монослойное покрытие из частиц,

c) секцию формирования изображения, в которой на выбранные участки покрытой поверхности формирования изображения воздействуют излучением достаточной мощности для придания частицам на выбранных участках клейкости, и

d) печатную секцию, в которой покрытая поверхность формирования изображения и поверхность подложки прижимают друг к другу во время или после облучения, с тем чтобы облучением монослойного покрытия из частиц вызвать перенос клейкой пленки, образованной на выбранных участках поверхности формирования изображения, на поверхность подложки,

причем при возвращении поверхности формирования изображения в печатную секцию во время работы после прохождения через секцию формирования изображения и печатную секцию, покрытие из частиц на поверхности формирования изображения снова выполняют однородным и монослойным посредством нанесения свежих частиц на участки поверхности формирования изображения, ранее утративших частицы.

В настоящем описании описанное выше устройство может также называться печатающим устройством или печатной системой. Поверхность формирования изображения также может быть названа и рассмотрена как донорная поверхность.

Предполагается, что термины «клейкий» и «достаточно клейкий», используемые в настоящем документе, означает не то, что покрытие из частиц обязательно является клейким при касании, а только то, что оно смягчено достаточно для обеспечения возможности приклеивания к поверхности подложки при прижатии к ней в печатной секции 18. Предполагается, что клейкие частицы или участки частиц, которым придана клейкость, будут образовывать отдельные пленки или прилегающие пленки, которые, после их переноса на печатную подложку, могут, при необходимости, обеспечивать получение более тонких пленок, в результате приложения давления при контакте поверхности формирования изображения с подложкой и/или в результате опциональной дополнительной обработки (например, высушивания, отверждения и т.д.) перенесенных пленок.

В некоторых вариантах реализации в секции для нанесения покрытия частицы могут быть непосредственно нанесены на поверхность формирования изображения посредством струйного нагнетания, например, с использованием одной или более распылительных головок. В альтернативном варианте реализации частицы могут быть нанесены на промежуточное приспособление для нанесения, а с него на поверхность формирования изображения. Последний тип нанесения называется опосредованным и непосредственное и опосредованное нанесение частиц на поверхность формирования изображения охвачены настоящим изобретением. Следует понимать, что непосредственное или опосредованное нанесение частиц на поверхность формирования изображения может выполняться как для начального покрытия поверхности формирования изображения монослоем из отдельных частиц, так и для пополнения монослоя на выбранных участках (например, которые были опустошены посредством переноса), или для того и другого.

Причина того, что покрытие из частиц на поверхности формирования изображения может быть восстановлено после каждого оттиска, заключается в том, что частицы выбраны так, чтобы приклеиваться к поверхности формирования изображения более сильно, час друг к другу. Это приводит к тому, что нанесенный слой является по существу монослоем из отдельных частиц, иными словами, он имеет высоту только в одну частицу на большей части области поверхности и большинство частиц, если не все частицы, будут по меньшей мере частично находиться в непосредственном контакте с поверхностью формирования изображения.

Рассмотрим, например, частицу пластинчатой формы, контактирующую с поверхностью формирования изображения большей частью ее плоской поверхностью (например, расположенную по существу параллельно), полученная в результате толщина монослоя (в направлении, перпендикулярном поверхности) будет приблизительно соответствовать толщине частицы. Если частицы имеют сферическую форму, то толщина монослоя будет соразмерна диаметру сферы. Следовательно, средняя толщина монослоя во время нанесения покрытия на поверхность формирования изображения может быть приблизительно равна средней толщине или эквивалентному диаметру образующих его отдельных частиц, в зависимости от формы.

Однако, так как могут присутствовать частичные перекрывания между соседними частицами, толщина монослоя может также быть равна меньшему кратному размеров составляющих частиц, в зависимости от типа наложения, например от относительных углов, которые частицы могут образовывать друг с другом и/или с поверхностью формирования изображения, и/или от величины перекрывания, и/или от величины скопления и т.д. Монослой, таким образом, только на некоторых участках может иметьмаксимальную толщину (Т), соответствующую приблизительно одинарному, или приблизительно удвоенному, или приблизительно утроенному или любому промежуточному значению наименьшего параметра размера задействованных частиц (например, до утроенного значения толщины частиц для хлопьеобразных частиц и до удвоенного эквивалентного диаметра частиц для частиц приблизительно сферической формы).

Это происходит по той же причине, по которой адгезивная лента, при использовании для поднятия порошка с поверхности, поднимет только один слой частиц порошка. Когда адгезивная лента все еще свежая, порошок будет прилипать к адгезиву до тех пор, пока не покроет всю поверхность ленты. Однако, после того как адгезив покрыт порошком, пленку нельзя использовать для поднятия большего количества порошка, так как частицы порошка не прилипнут надежно друг к другу и могут быть просто счищены или сдуты с ленты. Аналогичным образом монослой согласно настоящему описанию образован из частиц, находящихся в достаточном контакте с поверхностью формирования изображения и, таким образом, имеет толщину в одну частицу. Подразумевается, что контакт является достаточным, когда он позволяет частице оставаться прикрепленной к поверхности формирования изображения на выходе из секции для нанесения покрытия, например, после удаления избыточного материала, высушивания или любого другого подобного этапа, который будет описан более подробно ниже.

Хотя предполагается, что монослой будет образован по существу из частиц, находящихся в непосредственном контакте с поверхностью формирования изображения, не может быть исключено, что некоторые частицы, плотно упакованные с прилегающими частицами, будут формировать часть монослоя на выходной стороне устройства для нанесения покрытия, даже не находясь в непосредственном контакте с поверхностью формирования изображения, возможно, слегка выступая над слоем. Вероятно, часть такого меньшинства частиц, не контактирующих с поверхностью, может поглощать излучение другим образом и может в конечном счете переноситься на печатную подложку в результате их связывания с расположенными рядом частицами, которые в большей степени будут подвержены воздействию предполагаемой «порции энергии» или воздействию принятого излучения. В некоторых вариантах реализации в любой рассматриваемой области процент частиц, не находящихся в непосредственном контакте с поверхностью формирования изображения, из количества частиц, находящихся в непосредственном контакте с данной поверхностью, составляет 15% или меньше, или менее 10%, или даже менее 5%.

В некоторых вариантах реализации монослой из отдельных частиц на поверхности формирования изображения образует достаточно непрерывный слой частиц. Монослой является достаточно непрерывным, если при подвергании воздействию излучения в секции формирования изображения расположенные рядом частицы могут сплавляться для образования выполненной с возможностью переноса пленки. В таком случае, и в зависимости от размера и формы частиц, образующих указанный монослой, покрытие области, составляющей по меньшей мере приблизительно 40%, и не более приблизительно 50%, или не более приблизительно 60%, или даже не более 70%, может быть достаточным. Для частиц меньшего размера и/или для частиц, имеющих относительно малую способность к расширению в радиальном направлении под воздействием излучения, может потребоваться, чтобы монослой из частиц поверхности формирования изображения образовывал по существу непрерывный слой. Термином «по существу непрерывный» означает, что по меньшей мере 70% области покрыто частицами, или по меньшей мере 80%, или по меньшей мере 90%, или даже по меньшей мере 95%.

Если взять, для иллюстрации, частицу, представляющую собой идеальную сферу, имеющую диаметр 2 мкм, такая частица, таким образом, будет иметь начальный объем, составляющий 4,19 мкм3 и площадь проекции на плоскости 3,14 мкм2. Принимая теперь, что при воздействии излучения такая частица плавится с образованием диска того же объема, имеющего толщину приблизительно 0,5 мкм, то такой диск частицы в жидком состоянии будет иметь диаметр приблизительно 3,3 мкм и покрывать площадь приблизительно 8,38 мкм2.

Для ясности, действительная толщина пленки будет обусловлена свойствами поверхностного натяжения соединенных частиц в жидком состоянии по отношению к воздуху, смачивающими свойствами указанной жидкости по отношению к поверхности формирования изображения, согласно следующему уравнению:

где

t представляет собой итоговую толщину пленки,

γIa представляет собой поверхностное натяжение между частицами в жидком состоянии и воздухом,

θ представляет собой угол смачивания соединенных частиц по отношению к поверхности формирования изображения,

g представляет собой гравитационную постоянную, а

ρ представляет собой плотность данной жидкости.

Следует понимать, что поверхностное натяжение и угол смачивания зависят от температуры жидкости.

Возвращаясь к приведенному в качестве иллюстрации примеру и взяв, для простоты, квадратную поверхность, имеющую площадь 100 мкм2, потребуется приблизительно 12 таких частиц в жидком состоянии (принимая, что распределение является по существу равномерным) для образования прилегающей пленки толщиной приблизительно 0,5 мкм на такой поверхности. В своей первоначальной форме, до воздействия излучения, указанные 12 частиц будут покрывать только приблизительно 38% площади указанного квадрата. Данные значения и вычисления представлены для упрощенной иллюстрации и специалисту в области пленкообразующих полимеров будут понятны факторы, которые могут оказать влияние на рабочие ситуации.

Ясно, что первоначальное покрытие площади, которое должно быть таким, что в конечном счете будет образована переносимая пленка, вероятно прилегающая пленка, зависит, среди прочего, от распределения размеров частиц, от конкретного материала, использованного для частиц, от их конкретных реологических параметров, таких как температура в зависимости от поверхностного натяжения, вязкость и временное поведение текучей среды, и т.д., и подобных факторов, зависящих от химических и/или физических свойств частиц, самих по себе. Свойства поверхности формирования изображения могут также вносить вклад в данный вопрос (например, способствовать или препятствовать достаточному контакту и/или распространению до соприкосновения). Кроме того, конкретные параметры процесса, такие как условия работы секции для нанесения покрытия, распределение частиц на поверхности формирования изображения (предпочтительным является по существу однородное распределение), плотность энергии излучения, принятого частицами и/или поверхностью формирования изображения в печатной секции, давление в месте переноса в печатной секции также могут оказывать влияние на конечный результат (например, способствовать распространению и/или соединению облученных частиц так, чтобы создавать пленку требуемой толщины), таким образом модифицируя необходимые предварительные условия.

Процент площади, покрытой частицами, из конкретной целевой поверхности (% покрытия) может быть оценен множеством способов, известных специалистам в данной области техники, включая определение оптической плотности, возможно в комбинации с установлением калибровочной кривой известных точек покрытия, посредством измерения пропускаемого света, если частицы или подложка являются достаточно прозрачными, или, наоборот, посредством измерения отраженного света, например, если частицы являются отражающими (например, содержат отражающий материал, покрытый термопластическим полимером).

В настоящем документе предпочтительным способом определения процента площади рассматриваемой поверхности, покрытой частицами, является следующий способ. Квадратные образцы, имеющие края длиной 1 см, вырезают с исследуемой поверхности (например, с поверхности формирования изображения или с печатной подложки). Образцы подвергают микроскопическому анализу (лазерная конфокальная микроскопия (Olympus, LEXT OLS30ISU) или оптическая микроскопия (Olympus ВХ61 U-LH100-3)) при увеличении до 100 раз (с получением поля обзора по меньшей мере приблизительно 128,9 мкм на 128,6 мкм). Захватывают по меньшей мере три характерных изображения в режиме отражения для каждого образца, имеющего непрозрачную подложку (например, бумажную). Захваченные изображения были проанализированы с использованием программы ImageJ, общедоступной программы для обработки изображений на языке Java, разработанной Национальным Институтом Здоровья (NIH), США. Изображения формируются в 8-битной шкале оттенков серого, программе подаются инструкции на предложение порогового значения отражения, различающегося между отражающими частицами (более светлые пиксели) и промежутками, которые могут присутствовать между соседними или расположенными рядом частицами (указанные пустоты проявляются как темные пиксели). Обученный оператор может регулировать, при необходимости, предложенное пороговое значение, если потребуется, но обычно он подтверждает его. Программа анализа изображения затем продолжает измерять количество пикселей, представляющих частицы, и количество пикселей, представляющих непокрытые области межчастичных пустот, на основании чего может быть легко вычислен процент покрытия площади. Измерения, проведенные на различных участках изображения одного образца, усредняются. Когда образцы находятся на прозрачной подложке (например, напечатаны на пропускающей свет пластиковой фольге), аналогичный анализ может быть выполнен в режиме пропускания, частицы проявляются как более темные пиксели, а пустоты как более светлые пиксели. Результаты, полученные посредством такого способа, или посредством любых по существу аналогичных аналитических методов, известных специалистам в данной области техники, называются покрытием оптической поверхности, которое может быть выражено в процентах или в виде соотношения.

В некоторых вариантах реализации полимерная пленка, полученная в результате преобразования частиц монослоя при воздействии на них излучением имеет толщину 2 мкм или менее, или менее чем 1 мкм, или даже менее чем 750 нм. В других вариантах реализации толщина полимерной пленки составляет 100 нм или более, или более чем 200 нм, или даже более чем 300 нм. Толщина полимерной пленки может находиться в диапазоне от 300 нм до 1000 нм, или от 500 нм до 1500 нм, или от 600 нм до 800 нм, или от 700 нм до 1000 нм.

Термопластические частицы имеют размер менее 10 мкм, или менее 5 мкм, или менее 1 мкм, или в диапазоне от 100 нм до 4 мкм, или от 300 нм до 1 мкм, или от 500 нм до 1,5 мкм.

Для содействия переносу клейкой пленки из частиц с поверхности формирования изображения на подложку, поверхность формирования изображения может быть гидрофобной.

Для обеспечения преимущества поверхность формирования изображения является совместимой с излучением, периодически вырабатываемым секцией формирования изображения для воздействия на требуемые выбранные области. Под совместимой понимается, например, что поверхность формирования изображения является относительно стойкой и/или инертной по отношению к излучению, и/или иметь возможность поглощения или отражения излучения, и/или иметь возможность проводить или изолировать тепло, которое может быть выработано посредством излучения.

В некоторых вариантах реализации термопластические частицы могут сами по себе быть гидрофобными.

Секция для нанесения покрытия может подходящим образом содержать

• по меньшей мере одну распылительную головку для непосредственного или опосредованного нанесения потока текучей среды, в которой взвешены термопластические частицы, на поверхность формирования изображения,

• корпус, окружающий распылительную головку (головки) и образующий внутреннюю камеру для ограничения потока текучей среды, при этом корпус имеет край, расположенный рядом с поверхностью формирования изображения, который выполнен с возможностью предотвращения выхода частиц из уплотнительного промежутка, образованного между краем корпуса и поверхностью, на которую необходимо нанести покрытие, и

• всасывающие средства, соединенные с корпусом для извлечения из камеры распыленной текучей среды и частиц, взвешенных в распыленной текучей среде, при этом всасывающие средства выполнены с возможностью извлечения по существу всех частиц, которые не находятся в непосредственном контакте с поверхностью так, чтобы оставить только монослой из частиц, прилипающий к поверхности формирования изображения, на выходе из устройства.

Секция для нанесения покрытия может при необходимости включать средства управления температурой, так что обеспечена возможность требуемым образом регулировать температуру поверхности формирования изображения.

В одном варианте реализации температура поверхности формирования изображения может быть поднята выше температуры окружающей среды, при этом повышение температуры достигается посредством нагревательного устройства. В некоторых вариантах реализации нагревательное устройство расположено на выходной стороне секции для нанесения покрытия или ниже по потоку относительно нее. В таких вариантах реализации температура внешней поверхности поверхности формирования изображения может превышать 30°С, или превышать 40°С, или даже превышать 50°С, но обычно ниже 80°С или даже ниже 70°С.

В некоторых вариантах реализации температура поверхности формирования изображения может быть снижена, при этом понижение температуры достигается посредством охладительного устройства, например, нагнетателя холодного воздуха. Охладительное устройство может быть расположено на входной стороне секции для нанесения покрытия или выше по потоку относительно нее. В таких вариантах реализации температура внешней поверхности поверхности формирования изображения может составлять менее 40°С, или менее 30°С, или даже менее 20°С, но обычно выше 0°С или даже выше 10°С.

В некоторых вариантах реализации поверхность формирования изображения охлаждают до достижения секции для нанесения покрытия и нагревают после выхода из секции для нанесения покрытия.

В настоящем раскрытии термин «взвешенные» и его вариации не относятся к какому-либо конкретному типу смеси материалов в одинаковых или разных фазах, и их следует более широко понимать, как «переносимые» или подобные термины.

Система формирования изображения может содержать устройство для проецирования управляемых по отдельности лазерных лучей на поверхность формирования изображения при перемещении поверхности формирования изображения в заданном направлении по оси X относительно устройства, при этом устройство содержит множество полупроводниковых микросхем, установленных на опоре таким образом, что, при непрерывном приведении в действие, испускаемое лазерное излучение проводит на поверхности формирования изображения набор параллельных линий, которые проходят в направлении по оси X и расположены по существу через равные интервалы в направлении по оси Y.

В некоторых вариантах реализации каждая полупроводниковая микросхема устройства формирования изображения содержит множество испускающих лазерные лучи элементов, расположенных в двумерной матрице из М строк и N столбцов, элементы в каждой строке расположены через равные интервалы Ar и элементы в каждом столбце расположены через равные интервалы ac, а устройство формирования изображения также содержит систему линз для фокусировки испускаемых лазерных лучей на покрытую частицами поверхность формирования изображения. Система линз может содержать множество линзовых элементов, каждый из которых связан с соответствующей микросхемой из множества микросхем, а также в некоторых вариантах реализации может содержать стержень с градиентным показателем преломления (GRIN).

Линзовые элементы поверхности формирования изображения, представленные в настоящем документе стержнями с градиентным показателем преломления, могут быть использованы в интегрированной форме, что означает, что лазерное излучение проходит через один элемент на пути излучения от источника лазерного излучения к поверхности формирования изображения. В качестве альтернативы, каждый путь излучения может содержать два или более линзовых элементов, расположенных последовательно, при этом отдельные элементы соединены друг с другом, например, посредством зеркал или призм, так чтобы получать один и тот же эффект что и от линзового элемента. Использование множества линзовых элементов обеспечивает возможность изгибания пути излучения для упрощения получения компактного размещения. По этой причине отдельные элементы обычно не будут выровнены друг с другом по прямой линии. Другими словами, лазерный луч, испускаемый одним и тем же элементом микросхемы, может быть нацелен на одно место на поверхности формирования изображения как при передаче посредством интегрированного линзового элемента (например, один «прямой» стержень с градиентным показателем преломления), так и посредством последовательности линзовых элементов (например, два или более стержня с градиентным показателем преломления при направлении излучения от каждого стержня в следующий посредством соответствующей призмы).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Некоторые варианты реализации устройства формирования изображения раскрыты в настоящем описании со ссылкой на прилагаемые чертежи. Описание в сочетании с фигурами обеспечивают специалисту в данной области техники понимание того, как информация из описания может быть реализована на практике, при помощи неограничивающих примеров реализации. Фигуры приведены в целях иллюстративного описания и не предполагается, что на них показаны конструктивные особенности варианта реализации в больших подробностях, чем это требуется для общего понимания изобретения. Для ясности и простоты некоторые объекты, показанные на фигурах, могут быть представлены не в масштабе.

На фигурах:

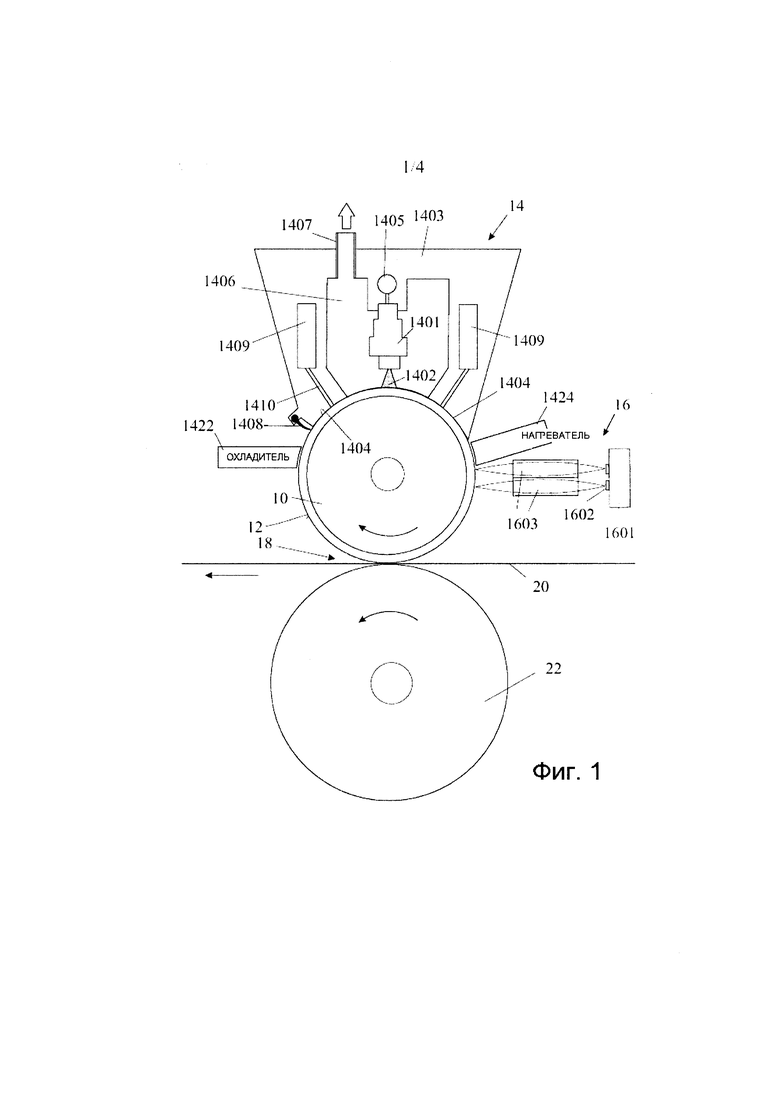

на фиг. 1 схематически показан первый вариант реализации печатной системы,

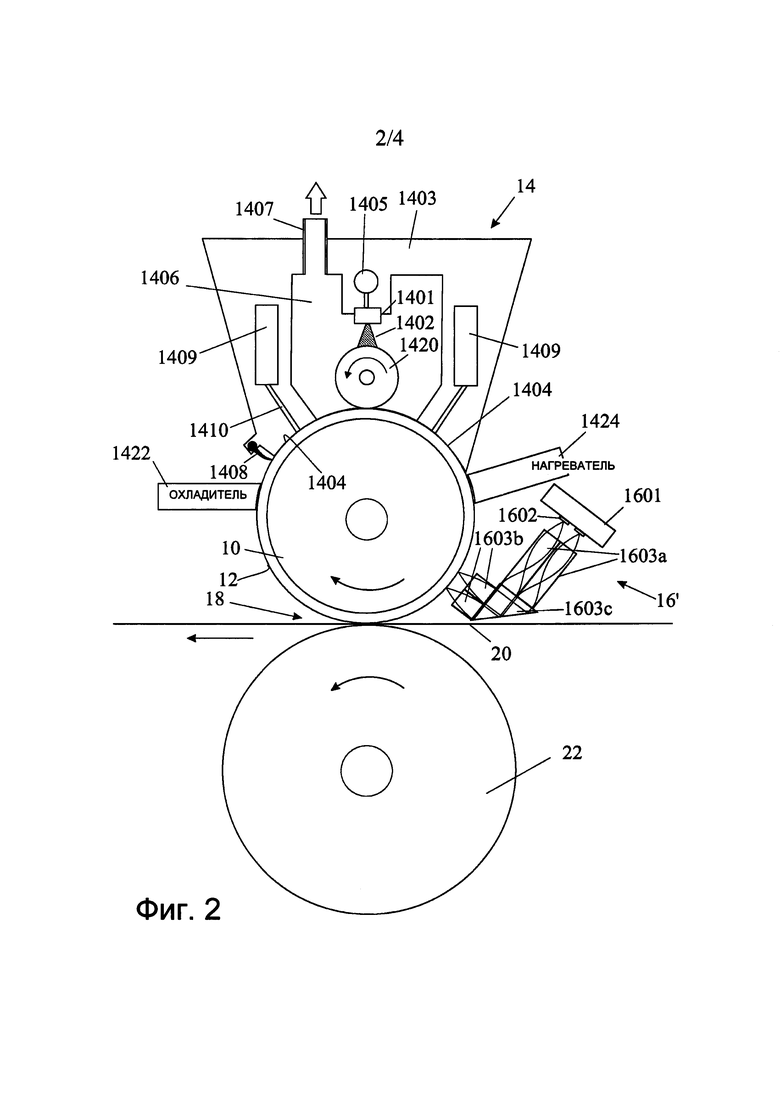

на фиг. 2 схематически показан второй вариант реализации печатной системы,

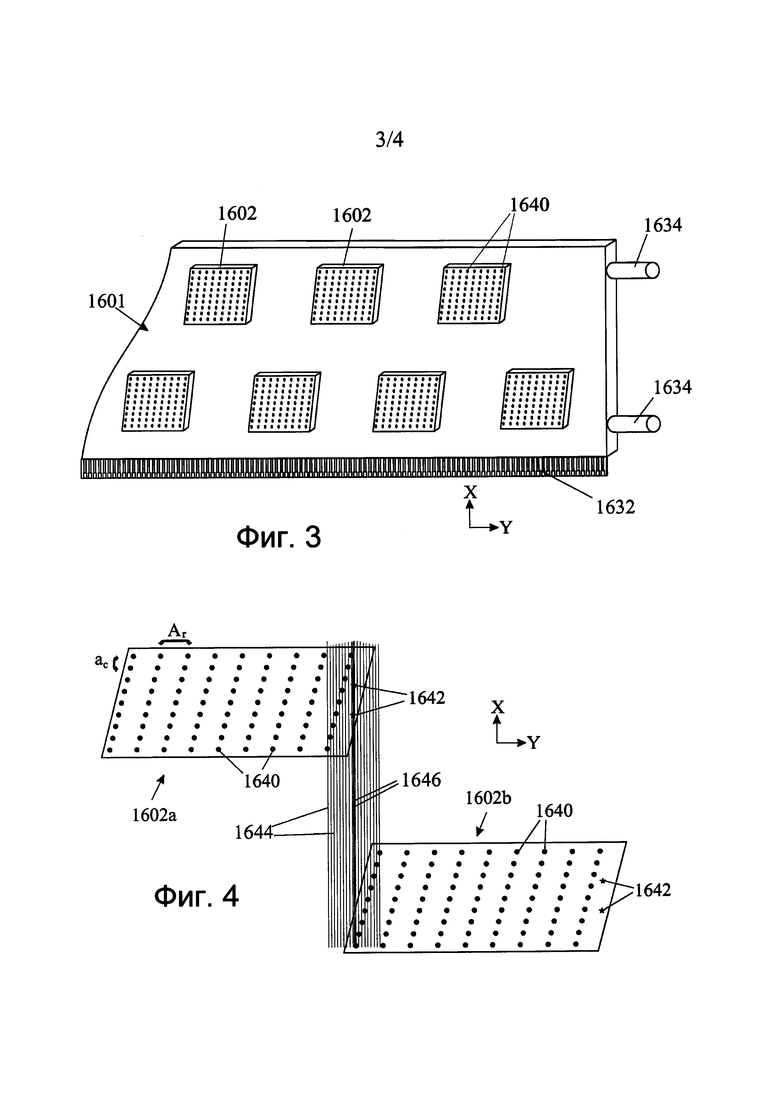

на фиг. 3 показана часть устройства формирования изображения, содержащая совокупность микросхем с вертикально-излучающими лазерами (поверхностно-излучающий лазер с вертикальным резонатором, VCSEL), установленную на опору;

на фиг. 4 показано схематическое представление испускающих лазерное излучение элементов двух микросхем с вертикально-излучающими лазерами (поверхностно-излучающий лазер с вертикальным резонатором, VCSEL) и линий, которые они могут проводить на относительно перемещающейся поверхности формирования изображения; и

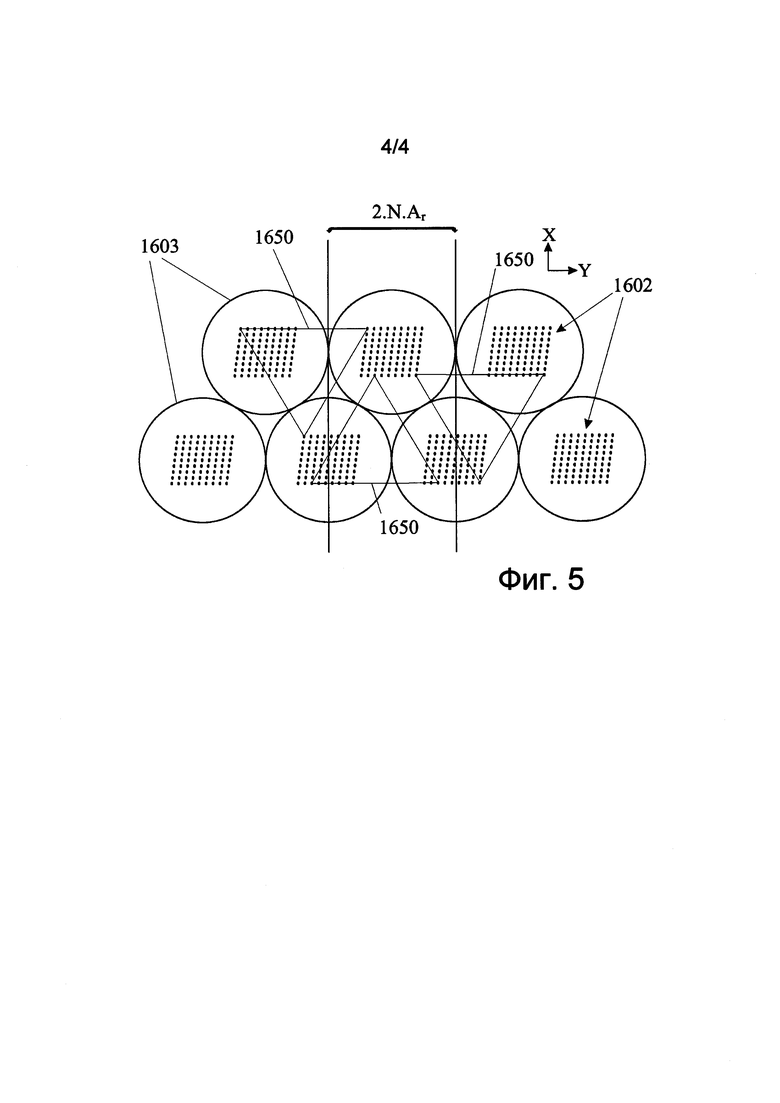

на фиг. 5 показано схематическое представление, на котором в одной паре строк показано выравнивание между микросхемами с вертикально-излучающими лазерами (поверхностно-излучающий лазер с вертикальным резонатором, VCSEL) и стержнями с градиентным показателем преломления, используемыми в качестве линз для фокусировки испускаемых лазерных лучей на поверхность формирования изображения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Общее описание печатной системы

На фиг. 1 показан барабан 10, имеющий внешнюю поверхность 12, которая служит в качестве поверхности формирования изображения. При повороте барабана по часовой стрелке, как изображено стрелкой, он проходит под секцией 14 для нанесения покрытия, где он получает монослойное покрытие из мелкодисперсных частиц. После выхода из секции 14 для нанесения покрытия поверхность 12 формирования изображения проходит под секцией 16 формирования изображения, где на выбранные участки поверхности 12 формирования изображения воздействуют лазерным излучением посредством устройства формирования изображения, что придает клейкость покрытию из частиц на выбранных участках поверхности 12 формирования изображения. Далее поверхность 12 формирования изображения проходит через печатную секцию 18, имеющую место захвата, показанное стрелкой, где подложку 20 сжимают между барабаном 10 и печатным цилиндром 22. Давление, приложенное к печатной секции 18, приводит к тому, что выбранные области покрытия на поверхности 12 формирования изображения, которым была придана клейкость посредством подвергания воздействию лазерного излучения в секции 16 формирования изображения, переносятся с поверхности 12 формирования изображения на подложку 20. Участки на поверхности 12 формирования изображения, соответствующие выбранным клейким областям, перенесенным на подложку 20, затем становятся открытыми после их опустошения посредством переноса частиц. Поверхность 12 формирования изображения затем может завершить свой цикл посредством возвращения в секцию 14 для нанесения покрытия, где наносят свежее монослойное покрытие из частиц только на открытые участки, с которых ранее нанесенные частицы были перенесены на подложку 20 в печатной секции 18. Как подробно описано ниже, подложка, также называемая печатной подложкой, может быть выполнена из различных материалов (например, бумаги, картона, пластика, тканей и т.д.), некоторые из которых опционально существуют в покрытых и непокрытых формах в зависимости от требуемого качества, и может подаваться в печатную секцию в различных формах (например, в виде листов или непрерывных полотен).

Термопластические полимерные частицы, выборочно подвергаемые воздействию лазерного излучения так, чтобы переносить из на подложку, образуют пленку или, что будет более подробно описано ниже, полимерную пленку. В настоящем документе термин «пленка» указывает на то, что каждое место частицы (частиц), открытое на поверхности формирования изображения, может образовывать тонкий слой материала или покрытие из материала, который может быть гибким по меньшей мере до переноса на подложку в печатной секции. Термин «пленка» не обязательно означает, что места расположенных рядом частиц, подверженных воздействию лазерного излучения в секции формирования изображения, совместно переносят в виде непрерывного покрытия. Подразумевается, что тонкая пленка, образованная на поверхности формирования изображения (т.е. посредством одной или более расположенных рядом частиц, в достаточной степени подверженных воздействию лазерного луча), может, максимум, сохранить свою толщину, или даже стать более тонкой при формировании изображения. Таким образом, печатающее устройство и способ печати согласно настоящему раскрытию преимущественно обеспечивают возможность печати тонкого слоя облученных частиц на подложке. В некоторых вариантах реализации печатная пленка может иметь толщину 1 микрометр или менее, или не более 800 нм, или не более чем 600 нм, или не более 400 нм, или не более 200 нм, или даже не более чем 100 нм.

Секция для нанесения покрытия

Секция 14 для нанесения покрытия может содержать множество распылительных головок 1401, выровненных друг с другом вдоль оси барабана 10, вследствие чего только одна из них видна на сечении по фиг. 1. Струи 1402 распылительных головок ограничены в колоколообразном корпусе 1403, нижний край 1404 которого имеет такую форму, чтобы близко соответствовать поверхности формирования изображения, оставляя только узкий промежуток между колоколообразным корпусом 1403 и барабаном 10. Распылительные головки 1401 соединены с обычным питающим каналом 1405, который подает к распылительным головкам 1401 носитель в виде текучей среды (газообразный или жидкий), содержащий взвешенные в нем мелкодисперсные частицы, предназначенные для использования при покрытии поверхности 12 формирования изображения. При необходимости взвешенные частицы могут периодически или постоянно перемешиваться, в частности перед их подачей в распылительную головку (головки). Частицы, например, могут циркулировать в устройстве для нанесения покрытия с мгновенным расходом, составляющим от 0,1 до 10 литров в минуту, или от 0,3 до 3 литров в минуту. Текучая среда и излишние частицы из распылительных головок 1401, которые ограничены в камере 1406, образованной внутренним пространством корпуса 1403, извлекаются через выходную трубу 1407, которая соединена с подходящими всасывающими средствами, изображенными стрелкой, и может быть рециркулирована обратно к распылительным головкам 1401. В настоящем документе под распылительными головками также понимается любой другой тип форсунки или отверстия вдоль обычной подающей трубы или трубопровода, обеспечивающий нанесение взвешенных в текучей среде частиц.

В качестве альтернативы описанному выше непосредственному распылению текучей среды и взвешенных частиц на поверхность формирования изображения, секция для нанесения покрытия, как показано на фиг. 2, может содержать поворотное приспособление 1420 для нанесения, выполненное с возможностью нанесения текучей среды и взвешенных частиц на поверхность. Приспособление 1420 для нанесения может представлять собой, например, цилиндрическую губку или может содержать множество гибких полос, проходящих в радиальном направлении от поворотной оси. Материал губчатого ролика или полос должен быть «относительно мягким», выбранным таким образом, чтобы наносить частицы на поверхность 12 формирования изображения без влияния на целостность образованного на ней покрытия, другими словами, не царапая слой частиц. Поверхность приспособления для нанесения или его щетинок или полос может подходящим образом содержать пенопласт с закрытыми порами (например, полиуретан с закрытыми порами, поливинилацетат с закрытыми порами или силикон с закрытыми порами); или относительно мягкий пенопласт с открытыми порами (например, полиуретановый пенопласт); или ткань, такую как хлопок, шелк или ткань из сверхвысокомолекулярного полиэтилена (СВМПЭ, UHMWPE).

Текучая среда, содержащая взвешенные частицы, может быть подана извне к такому приспособлению 1420 для нанесения, как показано на фиг. 2, посредством распыления или в виде струи 1420 из форсунок 1401, которые могут быть выполнены просто в виде отверстий в стенке трубы. В качестве альтернативы, текучая среда и взвешенные частицы могут подаваться изнутри. В таком варианте реализации текучая среда может подаваться посредством канала подачи или распылителя, расположенного в приспособлении для нанесения, например, по оси 1421 или параллельно ей, и распространяться через материал приспособления 1420 для нанесения в направлении его внешней поверхности.

Приспособления для нанесения может служить для удаления, по меньшей мере частично, каких-либо частиц, которые не находятся в непосредственном контакте с поверхностью формирования изображения и, при необходимости, по меньшей мере частично делать частицы, нанесенные на поверхность в виде монослоя, плоскими.

Преимущество состоит в том, что монослой частиц способствует целенаправленной доставке излучения, испущенного лазерными элементами секции формирования изображения. Это может облегчить управление устройством формирования изображения, так как выборочно облученные частицы расположены в одном заданном слое, что может способствовать фокусировке лазерного излучения для образования, при переносе на подложку, точки приблизительно равномерной толщины и/или с относительно определенным контуром.

Другое преимущество монослоя заключается в том, что он может обеспечить хорошее тепловое соединение между частицами и поверхностью формирования изображения, на которую частицы нанесены. Как будет описано ниже, поверхность формирования изображения может представлять собой поглощающую тепло подложку или быть выполнена из подходящего поглощающего тепло материала, таким образом облегчая перенос энергии от поверхности формирования изображения к полимерной частице (частицам), что делает из клейкими. Следует отметить, что вследствие очень малой толщины частиц большая часть лазерной энергии может пройти через них без поглощения. Вместо непосредственного нагрева частиц лазерное излучение проявляет тенденцию к нагреву поверхности формирования изображения и частицы нагреваются опосредованно.

При повороте промежуточного приспособления 1420 для нанесения (например, ролика или кисти) вокруг своей оси 1421, оно наносит частицы при контакте с поверхностью 12 формирования изображения барабана 10. Внешняя поверхность приспособления для нанесения не должна иметь такую же угловую скорость, что и поверхность формирования изображения, и она может быть, например, приблизительно в десять выше. Оно может поворачиваться в том же направлении, что и барабан 10, или в противоположном направлении. Приспособление для нанесения может независимым образом приводиться в действие посредством двигателя, или приводиться в действие посредством барабана 10 при помощи шестерен, ремней, трения и тому подобного.

В некоторых вариантах реализации система извлечения избыточного материала, которая предназначена для удаления каких-либо частиц, которые не находятся в непосредственном контакте с поверхностью, выполнена по аналогии с приспособлением для нанесения. В таком случае текучая среда, которая подается извне или изнутри в элемент наподобие приспособления для нанесения, предназначенная для удаления избыточных частиц, не имеет сама по себе каких-либо взвешенных в ней частиц. Текучая среда системы для извлечения избыточного материала, которая может рассматриваться в виде чистящего устройства, может быть такой же, что и текучая среда устройства для нанесения, в которой взвешены частицы, или отличаться от нее. Например, частицы могут быть нанесены будучи взвешенными в воде или любой другой водной среде, и их излишки могут быть удалены при помощи той же водной среды или при помощи другой текучей среды, например, при помощи потока воздуха.

Важным является обеспечение возможности достижения эффективного уплотнения между корпусом 1403 и поверхностью 12 формирования изображения для предотвращения выхода распыляемой текучей среды и мелкодисперсных частиц через узкий промежуток, который по существу должен оставаться между корпусом 1403 и поверхностью 12 формирования изображения барабана 10. Различные способы достижения такого уплотнения схематически показаны на чертежах.

Наиболее простой формой уплотнения является чистящая лопатка 1408. Такое уплотнение физически контактирует с поверхностью формирования изображения и может оставлять следы на нанесенном покрытии при использовании на выходной стороне корпуса 1403, иными словами, на стороне, расположенной после распылительных головок 1401 в технологической цепочке. По этой причине, если используется такое уплотнение, предпочтительным является, чтобы оно было расположено только раньше распылительных головок 1401 в технологической цепочке и/или на осевых концах корпуса 1403. Термины «раньше по потоку» и «после по потоку», использованные в настоящем документе, относятся к точкам на поверхности 12 формирования изображения при ее циклическом прохождении через различные секции.

На фиг. 1 и 2 также показано, как вытекание текучей среды, в которой взвешены частицы, из уплотненного промежутка между корпусом 1403 и барабаном 10 может быть предотвращено без наличия элемента, контактирующего с поверхностью 12 формирования изображения. Канал 1409, проходящий на данной иллюстрации по всей периферии корпуса 1403, соединен посредством совокупности узких проходов 1410, проходящих вокруг всего края корпуса 1403, для установления сообщения по текучей среде между каналом 1409 и уплотнительным промежутком.

В первом варианте реализации канал 1409 соединен с всасывающими средствами системы извлечения избыточного материала, которые могут представлять собой те же всасывающие средства, которые соединены с выходом 1407, или другие всасывающие средства. В данном случае указанный канал 1409 служит для извлечения текучей среды, проходящей через промежуток, перед тем как она покинет корпус 1403. Низкое давление также обеспечивает высасывание с барабана 10 каких-либо частиц, которые не находятся в непосредственном контакте с поверхностью 12 формирования изображения и, если распыляемая текучая среда представляет собой жидкость, оно также обеспечивает всасывание излишней жидкости по меньшей мере для частичного осушения покрытия перед тем, как оно покинет секцию 14 для нанесения покрытия. Излишняя жидкость, в качестве альтернативы и в дополнение, может быть удалена посредством ролика для извлечения жидкости (например, имеющего поверхность, поглощающую жидкость), расположенного на выходной стороне устройства для нанесения покрытия. Любые такие средства осушения покрытия из частиц (например, нагнетатель воздуха, нагревательное устройство, средство для извлечения жидкости и т.д.), если имеются, могут быть расположены внутри устройства 14 для нанесения покрытия (т.е. в камере 1406 корпуса 1403) или, в качестве альтернативы, могут быть расположены в технологической цепочке после секции для нанесения покрытия, поскольку обеспечено их расположение в технологической цепочке раньше секции, в которой необходимо, чтобы покрытие было по существу сухим. Осушающий элемент, если имеется, преимущественно совместим со слоем из частиц и, например, не оказывает отрицательного воздействия на частицы и/или целостность образованного из них слоя.

В альтернативном варианте реализации канал 1409 соединен с источником газа под давлением, превышающим давление в камере 1406. В зависимости от скорости подачи текучей среды в камеру через распылительные головки 1401 и скорости извлечения через выход 1407, камера 1406 может находиться под давлением как большим, так как меньшим, чем давление окружающей среды.

Если давление в камере ниже атмосферного, то достаточно, чтобы давление в канале 1409 было равно давлению окружающей среды, или даже наличие канала не обязательно. В данном случае, так как давление в уплотнительном промежутке будет превышать давление в камере 1406, поток газа через указанный промежуток будет направлен к внутренней части корпуса без риска вытекания текучей среды.

Если давление в камере выше атмосферного, то канал 1409 может быть соединен с источником газа под давлением, предпочтительно, воздуха. В данном случае воздух будет нагнетаться в уплотнительный промежуток под давлением через проходы 1410 и будет разделяться на два потока. Один поток будет течь в направлении камеры 1406 и будет предотвращать вытекание текучей среды, в которой взвешены частицы. Этот поток будет также вытеснять и/или увлекать за собой частицы, не находящиеся в непосредственном контакте с поверхностью формирования изображения, и способствовать по меньшей мере частичному осушению покрытия, если несущая текучая среда представляет собой жидкость. Второй поток будет покидать секцию для нанесения покрытия без причинения каких-либо проблем, так как он представляет собой только чистый воздух без каких-либо взвешенных частиц. Второй поток газа может также способствовать дополнительному осушению покрытия из частиц на поверхности 12 формирования изображения до того, как он покинет секцию 14 для нанесения покрытия. При необходимости поток газа может быть нагрет для способствования такому осушению.

В альтернативном варианте реализации указанный выше канал 1409 не проходит по всей периферии корпуса так, чтобы уплотнять камеру со всех сторон. Он может представлять собой «частичный» канал или комбинацию одного или более воздушных ножей (с отрицательным или положительным потоком), расположенный после или раньше по потоку относительно распылительной головки (головок) и/или промежуточного приспособления (приспособлений) для нанесения параллельно оси барабана и/или на боковых краях распылительных головок и/или приспособлений для нанесения в направлении, перпендикулярном оси барабана. «Частичный» канал на выходной стороне в некоторых вариантах реализации может служить в качестве нагнетателя газа (например, холодного или горячего воздуха) в дополнение или в качестве альтернативы способствованию осушения частиц, в случае чего проходы 1410 могут быть выполнены с возможностью обеспечения достаточной скорости потока.

В одном варианте реализации, независимо от типа текучей среды, несущей взвешенные частицы, наносимые на поверхность 12 формирования изображения, на выходной стороне устройства 14 для нанесения покрытия и, как правило, во внешнем местоположении, находящемся позже по потоку, как показано на фиг. 1 и 2, содержится нагревательное устройство 1424, обеспечивающее повышение температуры слоя частиц и поверхности формирования изображения до их достижения секции 16 формирования изображения. Температура частиц и поверхности формирования изображения может таким образом быть увеличена относительно температуры окружающей среды на 30°С, 40°С или даже 50°С так, чтобы снизить количество лазерной энергии, необходимой для обеспечения клейкости частиц. Однако, нагревание не должно само по себе делать частицы клейкими и не должно поднимать их температуру выше 80°С или, возможно, выше 70°С. Такому нагреванию частиц и поверхности формирования изображения может дополнительно способствовать использование носителя в виде текучей среды при необходимой температуре.

В некоторых вариантах реализации на всей стороне устройства 14 для нанесения покрытия и, как правило, во внешнем местоположении, находящемся раньше по потоку, как показано на фиг. 1 и 2, может содержаться охладительное устройство 1422, обеспечивающее снижение температуры поверхности 12 формирования изображения до того, как слой частиц будет пополнен на открытых ранее участках. Предполагается, что поверхность формирования изображения при температуре, меньшей чем 40°С, или меньшей чем 30°С, или даже меньшей чем 20°С, но обычно выше 0°С, или даже выше 10°С, может обеспечить снижение температуры частиц, расположенных рядом с открытыми участками таким образом, что к тому времени, как поверхность формирования изображения будет пополнена, охлажденные таким образом частицы могут не иметь «остаточной клейкости» или иметь сниженную «остаточную клейкость», иными словами, частичное умягчение, недостаточное для последующего этапа (например, перенос на печатную подложку). Охлажденное покрытие проявляет такое же поведение, что и частицы, только что осажденные на открытые участки поверхности формирования изображения. Таким образом, только частицы, на которые выборочно направлен какой-либо лазерный элемент микросхемы устройства формирования изображения, как раскрыто в настоящем документе, станут достаточно клейкими для переноса на печатную подложку. Такому нагреванию частиц и поверхности формирования изображения может дополнительно способствовать использование носителя в виде текучей среды при необходимой температуре.

Можно обеспечить наличие охладительного устройства 1422 на входной стороне устройства 14 для нанесения покрытия и нагревательного устройства 1424 на выходной стороне, причем охладительное устройство и нагревательное устройство работают так, как описано выше. Кроме того, барабан 10 быть выполнен с возможностью управлению его температурой посредством подходящих охлаждающих/нагревательных средств, выполненных внутри барабана, такие средства управления температурой, при их наличии, работают таким образом, чтобы обеспечить возможность поддержания требуемой температуры внешней поверхности поверхности формирования изображения.

Частицы

Форма и состав частиц покрытия на практике будет зависеть от природы эффекта, который необходимо применить к поверхности подложки 20. В печатной системе частицы могут быть удобным образом выполнены из пигментированного термопластического полимера. Полимеры и/или пигменты, связанные с ними, выполненные с возможностью нагрева и смягчения в ответ на длину волны облучающего излучения испускающих лазерные лучи элементов, могут быть подходящими. Это не должно рассматриваться в качестве ограничения, так как в качестве альтернативы (или в дополнение) частицам может быть придана клейкость посредством лазерных элементов в результате нагрева поверхности формирования изображения, на которую они нанесены.

Для высококачественной печати требуется, чтобы частицы были настолько мелкодисперсными, насколько возможно, для минимизации промежутков между частицами наносимого монослойного покрытия. Размер частиц зависит от требуемого разрешения изображения и в некоторых случаях применения размер частиц, составляющий 10 микрометров (мкм), или даже более, может оказаться достаточным. Однако, для улучшенного качества изображения предпочтительным является размер частиц, составляющий несколько микрометров, и, более предпочтительно, менее 1 мкм. В некоторых вариантах реализации подходящие частицы могут иметь средний диаметр от 100 нм до 4 мкм, от 300 нм до 1 мкм, в частности от 500 нм до 1,5 мкм. Вследствие способа, посредством которого получают такие частицы, они, скорее всего, будут иметь по существу сферическую форму, но это не является существенным и они могут иметь пластинчатую форму.

Таким образом, выбор частиц и определение наиболее подходящего размера будут зависеть от предполагаемого использования частиц, ожидаемого эффекта (например, визуального эффекта в случае печати) и условий работы релевантных секции для нанесения покрытия и секции формирования изображения. Оптимизация параметров может быть выполнена опытным путем посредством запланированных экспериментов специалистом в данной области техники.

В зависимости от своей формы, частицы могут характеризоваться своей длиной, шириной, толщиной, диаметром или любым таким характерным измерением в их направлениях по осям X, Y и Z. Обычно такие размеры приводят как среднее совокупности частиц и могут быть определены посредством любой известной в уровне техники технологии, например, микроскопии и динамического рассеяния света (DLS). Согласно технологии динамического рассеяния света, частицы приближенно рассматривают как сферы с эквивалентным поведением, и размер приводят как гидродинамический диаметр. Динамическое рассеяния света также обеспечивает оценку распределения по размерам совокупности. В настоящем документе частицы, имеющие размер, например, 10 мкм или менее, имеют по меньшей мере одно изменение меньшее чем 10 мкм, а возможно два, или даже три, в зависимости от формы.

О частицах говорят, что они заполняют в среднем любой требуемый предпочтительный размер, если D50 (до 50% совокупности) имеет приблизительно предполагаемый размер; при том, что совокупность частиц, где D90 имеет приблизительно предполагаемый размер, означает, что значительное большинство частиц (до 90% совокупности) удовлетворяю тому же.

Хотя это и не существенно, частицы предпочтительно могут иметь одинаковую форму, и/или с симметричным распределением относительно медианного значения совокупности, и/или с относительно узким распределением по размерам.

Распределение размеров частиц является относительно узким, если соблюдено по меньшей мере одно из двух следующих условий:

A) разность между гидродинамическим диаметром 90% частиц и гидродинамическим диаметром 10% частиц равна или составляет менее 150 нм, или равна или составляет менее 100 нм, или даже равна или составляет менее 50 нм, что математически может быть представлено следующим образом: (D90-D10)≤150 нм и так далее; и/или

B) соотношение между а) разностью между гидродинамическим диаметром 90% частиц и гидродинамическим диаметром 10% частиц равна; и b) гидродинамическим диаметром 50% частиц не превышает 2,0, или не превышает 1,5, или даже не превышает 1,0, что математически может быть представлено следующим образом: (D90-D10)/D50≤2,0 и так далее.

Как указано выше, такое относительно равномерное распределение может не быть обязательным для конкретных случаев применения. Например, наличие множества частиц с относительно неравномерным распределением размеров может обеспечивать возможность присутствия относительно малых частиц в промежутках, образованных относительно большими частицами.

Частицы могут иметь подходящее соотношение сторон, т.е. безразмерное отношение наименьшего измерения частицы к эквивалентному диаметром в наибольшей плоскости, ортогональной наименьшему размеру. Эквивалентный диаметр может представлять собой, например, среднее арифметическое между наиболее длинным и наиболее коротким размерами наиболее большой ортогональной плоскости. Такие размеры как правило обеспечиваются поставщиками таких частиц и могут быть оценены на основе числа характерных частиц посредством известных из уровня техники способов, например, микроскопии.

В зависимости от их состава и/или процессов, воздействию которых они подвергаются (например, помол, переработка, полировка), частицы могут быть гидрофобными с различными степенями гидрофильности, при наличии. Так как баланс между гидрофобной и гидрофильной природой частиц со временем может сместиться, предполагается, что процесс останется эффективным, если преобладает гидрофобная природа частиц. В настоящем раскрытии говорится, что такие частицы являются гидрофобными или по существу гидрофобными. Предполагается, что частицы будут переноситься газообразной или жидкой текучей средой, когда их распыляют на поверхность формирования изображения или на промежуточное приспособление (приспособления) для нанесения. Когда частицы взвешены в жидкости для уменьшения стоимости и минимизации загрязнения окружающей среды, то желательно, чтобы жидкость была на водной основе. В таком случае предпочтительно, чтобы полимер, используемый для образования частиц, был гидрофобным, так что нагнетание потока газа на покрытие будет служить для вытеснения и/или увлечения частиц, не находящихся в непосредственном контакте с поверхностью формирования изображения, и для по меньшей мере частичного осушения покрытия на поверхности формирования изображения.

Возможно создание на подложке 20 эффекта, схожего с тиснением фольгой, когда напечатанное изображение, переносимое на подложку, имеет отражение наподобие металла. Это может быть достигнуто с использованием металлических или металлоподобных частиц (например, выполненных из полимерного или керамического материала, имеющего внешний вид металла), покрытых термопластическим полимером. Вследствие способа, которым получают металлические частицы (обычно посредством помола), они могут стремиться к форме плоских пластин и, хотя это не является существенным, это обеспечивает возможность получения покрытий с сильным отражением, по качеству близким к зеркальному. Такие частицы годятся для шлифовки или полировки, которая может быть выполнена, пока они находятся на поверхности 12 формирования изображения как посредством использования высокого давления во время распыления, так и посредством шлифовального ролика. Хотя не показано на чертеже, шлифовальный ролик может быть расположен ниже по потоку от распылительных головок. Полировка представляет собой особое преимущество при работе распылительной головки (головок) устройства для нанесения покрытия при низком давлении и/или при наличии промежуточного приспособления для нанесения. Шлифовальное приспособление может быть расположено в том же корпусе, что описан ранее, или в отдельном корпусе. Шлифовка монослоя из частиц предпочтительно выполняется, при необходимости, перед тем, как покрытие достигнет секцией формирования изображения, т.е. когда частицы еще находятся на поверхности формирования изображения, но это не обязательно, так как в некоторых печатных системах преимущество может быть обеспечено вследствие полировки частиц после их переноса на подложку. Полировка может быть выполнена посредством сухого ролика или посредством влажного ролика (например, пропитанного и/или смоченного технологической жидкостью для частиц, например, в воде). В случае использования промежуточного приспособления для нанесения, нельзя исключать, что в дополнение к нанесению частиц на поверхность формирования изображения, оно может также по меньшей мере частично шлифовать их.

Внешняя поверхность необязательного шлифовального ролика может поворачиваться с линейной скоростью, отличной от линейной скорости поверхности формирования изображения барабана и/или внешней поверхности промежуточного приспособления для нанесения, при его наличии. Она может поворачиваться в том же или в противоположном направлении по отношению к барабану.

Носитель частиц

Носитель частиц, другими словами, текучая среда, в которой взвешены (суспендированы) частицы, может быть как жидкостью, так и газом. В случае жидкости носитель предпочтительно выполнен на водной основе, а в случае газообразного носителя, он предпочтительно представляет собой воздух. В интересах экономии, частицы, всасываемые из внутренней части камеры корпуса, могут быть повторно поданы в устройство для подачи и/или для нанесения.

Поверхность формирования изображения

В некоторых вариантах реализации поверхность 12 формирования изображения представляет собой гидрофобную поверхность, выполненную, как правило, из эластомера, который может быть выполнен таким образом, чтобы обладать раскрытыми в настоящем документе свойства, в целом выполненный из материала на основе силикона. Поверхность на основе силикона может иметь толщину и/или твердость, подходящую для связывания предполагаемых частиц. Подходящая твердость предназначена для обеспечения надежной связи с частицами, когда они нанесены на поверхность 12 формирования изображения в секции 14 для нанесения покрытия, причем указанная связь сильнее, чем тенденция частиц к приклеиванию друг к другу. Предполагается, что для относительно тонких поверхностей формирования изображения (например, 100 мкм или менее) материал на основе силикона может иметь от средней до низкой твердости; при том, что для относительно толстых поверхностей формирования изображения (например, приблизительно до 1 мм) материал на основе силикона может иметь относительно высокую твердость. В некоторых вариантах реализации для поверхности формирования изображения подходит относительно высокая твердость, составляющая приблизительно от 60 единиц до 80 единиц по шкале Шора А. В других вариантах реализации подходит средне-малая твердость, составляющая менее 60, 50, 40, 30 или даже 20 единиц по шкале Шора А. В предпочтительном варианте реализации поверхность формирования изображения имеет твердость приблизительно 40 единиц по шкале Шора А.

Гидрофобность предназначена для обеспечения аккуратного переноса клейких частиц, созданных посредством подвергания воздействию частиц излучению, на подложку без разделения. Поверхность является гидрофобной, когда угол, образованный мениском на границе раздела жидкость/воздух/твердое вещество, также называемый краевым углом или углом контакта, превышает 90°, стандартной жидкостью обычно является дистиллированная вода. При таких условиях, которые обычно измеряются при помощи гониометра или устройства для анализа формы капли и могут быть оценены при заданной температуре и давлении, релевантными для рабочих условий процесса нанесения покрытия, вода проявляет тенденцию к скапливанию в виде капель и не смачивает поверхность и, следовательно, не задерживается на ней.

Преимущественно, поверхность формирования изображения, подходящая для использования с печатной системой, раскрытой в настоящем документе, может быть достаточно гибкой для того, чтобы быть установленной на барабан, быть выполненной с возможностью подходящего расширения или без нее в случае установки на ленту, иметь достаточное сопротивление износу и/или эластичность, быть инертной по отношению к используемым частицам и/или текучим средам и/или быть стойкой к любым релевантным условиям работы (например, облучению, давлению, теплу, растяжению и тому подобным).

В частности, состав, образующий внешнее покрытие поверхности формирования изображения, далее называемый высвобождающим слоем, может быть выполнен с возможностью поглощения излучаемой энергии на длине волны испускающих лазерное излучение элементов. Например; если излучение испускается в любой части ближнего инфракрасного (NIR) диапазона приблизительно от 800 до 2000 нм, то высвобождающий слой должен поглощать по меньшей мере в этой части ближнего инфракрасного диапазона. В таком случае нагревание самого внешнего слоя поверхности формирования изображения может способствовать смягчению частиц, расположенных на нем, при этом достаточный нагрев придает частицам достаточную клейкость для переноса на печатную подложку при печати. Как было указано ранее, в некоторых вариантах реализации требуемая толщина может быть достигнута посредством использования частиц, содержащих полимер и/или пигмент, подстроенных под длины волн лазерных элементов устройства формирования изображения так, чтобы непосредственно нагреваться и смягчаться при подвергании воздействию лазера, и посредством подбора подходящей поверхности формирования изображения.

В качестве преимущества, когда должна поддерживаться, улучшаться или достигаться требуемая толщина посредством правильного подбора поверхности формирования изображения, материал, образующий внешнее покрытие поверхности является таким, что он может поглощать в относительно широком диапазоне длин волн лазера, является совместимым с различными типами частиц, каждый из которых в конечном счете имеет различный поддиапазон, даже малые поддиапазоны, поглощения лазера. Углеродная сажа, которая имеет широкий диапазон поглощения и является сильным поглотителем в ближнем инфракрасном диапазоне, может быть использована для обеспечения требуемых соответствующих свойств высвобождающему слою поверхности формирования изображения. Включение углеродной сажи в высвобождающие слои на основе силикона может также вносить вклад в теплопроводность поверхности формирования изображения и обеспечивать ее модуляцию, как требуется, при необходимости.

Поверхность 12 формирования изображения на чертеже представляет собой внешнюю поверхность барабана 10, которая может быть непосредственно выполнена на нем или установлена в виде выполненного отдельно рукава. Это, однако, не является существенным, так как, в качестве альтернативы, она может представлять собой поверхность непрерывного передаточного элемента, имеющего форму ремня, направляемого по направляющим роликам и удерживаемого при подходящем растяжении по меньшей мере, пока он проходит через секцию для нанесения покрытия. Дополнительные конфигурации может обеспечивать перемещение поверхности 12 формирования изображения и секции 14 для нанесения покрытия друг относительно друга. Например, поверхность формирования изображения может образовывать подвижную плоскость, которая может повторяющимся образом проходить под неподвижной секцией для нанесения покрытия, или образовывать неподвижную плоскость, а секция для нанесения покрытия повторяющимся образом перемещаться от одного края плоскости к другому так, чтобы полностью покрывать поверхность формирования изображения частицами. Понятно, что поверхность формирования изображения и секция для нанесения покрытия могут быть подвижными друг относительно друга и относительно неподвижной точки в пространстве так, чтобы снижать время, которое может потребоваться для получения полного покрытия поверхности формирования изображения частицами, распределяемыми секцией для нанесения покрытия. Все такие формы поверхностей формирования изображения могут быть названы подвижными (например, поворотно, циклически, бесконечно, повторяющимся образом подвижными и тому подобное) относительно секции для нанесения покрытия, где любая такая поверхность формирования изображения может быть покрыта частицами (или пополнена частицами на открытых участках).

Элемент передачи, образованный в виде рукава на барабане или опоясывающий направляющие ролики, может содержать корпус в дополнение к поверхности формирования изображения на стороне, противоположной высвобождающему слою. Корпус элемента передачи может содержать различные слои, каждый из которых обеспечивает одно или более требуемых свойств всему элементу передачи, выбранные, например, из механической сопротивляемости, теплопроводности, сжимаемости (например, для улучшения «макроскопического» контакта между поверхностью формирования изображения и печатным цилиндром), приспосабливаемость (например, для улучшения «микроскопического» контакта между поверхностью формирования изображения и печатной подложкой на печатном цилиндре) и любую такую характеристику, очевидную специалистам в области печатных элементов передачи.

Секция формирования изображения

Устройство 16 формирования изображения по фиг. 1 содержит опору 1601, несущую матрицу источников лазерного излучения, таких как микросхемы 1602 с вертикально-излучающими лазерами (поверхностно-излучающий лазер с вертикальным резонатором, VCSEL), которые испускают лазерные лучи, и совокупность соответствующих линз 1603, которые фокусируют лазерные лучи на поверхность 12 формирования изображения. На фиг. 3 и 5 приведено более подробное описание микросхем и того, каким образом они установлены на опоре и выровнены с линзами 1603.

На фиг. 1 секция 16 формирования изображения обеспечивает возможность выбора участков покрытия из частиц, нанесенного на поверхность 12 формирования изображения, которые будут перенесены на подложку 20 в секции 18 формирования изображения. Секция 16 формирования изображения содержит опору 1601, несущую матрицу лазерных источников, таких как микросхемы 1602 с вертикально-излучающими лазерами (поверхностно-излучающий лазер с вертикальным резонатором, VCSEL), которые опционально расположены в паре (парах) строк в точно заданном положении относительно друг друга (например, в шахматном порядку, обеспечивая источники лазерного излучения, подходящие для нацеливания на точки вдоль всей ширины подложки). Лазерные лучи, испускаемые интегральными микросхемами 1602, фокусируются линзами 1603, которые могут подходящим образом иметь степень увеличения +1 или -1 и могут быть выполнены в виде двух или более соответствующих рядом стержневых линз с градиентным показателем преломления (GRIN) (каждая интегральная микросхема 1602 и все расположенные на ней лазерные элементы связаны с соответствующей фокусирующей линзой 1603). Сигналы, подаваемые на интегральные микросхемы для приведения в действие одного или более лазерных элементов, синхронизированы с поворотом барабана так, чтобы обеспечивать получение изображения высокого разрешения на поверхности 12 формирования изображения посредством испускаемых лазерных лучей. Эффект от облучения каждого пикселя лазерным лучом заключается в преобразовании частицы в пикселе в клейкую пленку таким образом, чтобы затем она могла быть перенесена на подложку 20 при прижатии к ней в печатной секции 18.

На фиг. 3 показана опора 1601, на которой установлено множество микросхем 1602 с вертикально-излучающими лазерами (поверхностно-излучающий лазер с вертикальным резонатором, VCSEL), расположенных в две строки с точностью в заданных положениях относительно друг друга, как будет более подробно описано со ссылкой на фиг. 4.

Опора 1601 является жестким по меньшей мере частично полым удлиненным элементом, оснащенным соединителями 1634 для обеспечения течения охлаждающей текучей среды через его внутреннюю полость для того, чтобы справляться со значительной величиной тепла, которое может быть выработано микросхемами 1602. Указанный элемент опоры может быть выполнен из электроизоляционного материала, такого как подходящая керамика, или он может быть выполнен из металла, а по меньшей мере его поверхность, на которой установлены интегральные микросхемы 1602, может быть покрыта электроизоляционным материалом. Это обеспечивает возможность выполнения схемной платы, выполненной из тонких пленочных проводников (не показана на чертеже), на поверхности. Интегральные микросхемы 1602 припаяны к контактным площадкам на указанной схемной плате и соединитель 1632, выступающий от нижнего края опоры 1601, обеспечивает возможность подачи на интегральные микросхемы 1602 сигналов управления и питания. Испускающие лазерное излучение элементы 1640 каждой интегральной микросхемы 1602 выполнены так, что доступ к ним может осуществляться по отдельности, и разнесены друг от друга на достаточное расстояние, чтобы не оказывать тепловое воздействие друг на друга.

На фиг. 4 схематически и с большой степенью увеличения показано относительное расположение двух матриц испускающих лазерное излучение элементов интегральных микросхем 1602а и 1602b с вертикально-излучающими лазерами (поверхностно-излучающий лазер с вертикальным резонатором, VCSEL), которые расположены рядом друг с другом в направлении по оси Y, но расположены в различных строках. Каждая из интегральных микросхем имеет одинаковую матрицу из M*N испускающих лазерное излучение элементов 1640, как описано выше, которые представлены круглыми точками. В показанном примере М и N равны, то есть имеется девять строк и девять столбцов. Выполнение одинакового количества строк и столбцов в каждой интегральной микросхеме обеспечивает оптимизацию конструкции оптических элементов. Интервалы между элементами в строке, обозначенные как Ar, и интервалы между элементами в столбце, обозначенные как ac, показаны отличными друг от друга, но они могут быть равны. Матрица показана слегка наклонной, так что столбцы и строки не перпендикулярны друг другу. Вместо этого строки расположены параллельно направлению по оси Y, а столбцы расположены под небольшим углом к направлению по оси X. Это обеспечивает возможность проведения линий, таких как линии 1644, элементами 1640 на поверхности формирования изображения, при непрерывном питании, так, чтобы они расположены достаточно близко друг к другу для обеспечения возможности печати изображений высокого разрешения. На фиг. 4 показано, что элемент на конце каждой строки проводит линию, которая расположена на расстоянии Ar/М от линии, проведенной соответствующим элементом каждой расположенной рядом строки, разделение между указанными линиями представляет собой разрешение Ir изображения. Таким образом А и М выбраны в зависимости от требуемого разрешения изображения на основании уравнения Ar=М×Ir.

Следует упомянуть, что возможно, чтобы элементы располагались в квадратной матрице, в которой столбцы перпендикулярны строкам. В данном случае микросхемы необходимо будет устанавливать с перекосом на их опоре и будет требоваться компенсация согласования по времени сигналов управления, используемых для питания отдельных элементов.

Как ясно видно на фиг. 4, расположение матрицы 1602b таково, что линия, проведенная ее нижним левым элементом 1640, должна также быть идеально разнесена с линией, проведенной верхним правым элементом матрицы 1602а, на расстояние, равное Ar/М. Таким образом, когда обеспечено питание элементов 1640 обеих матриц 1602а и 1602b, они будут проводить 2*M*N линий, которые будут расположены через равные интервалы друг от друга с расстоянием Ar/М между расположенными рядом линиями без каких-либо промежутков.

Если требуется обеспечить компенсацию неисправных элементов, матрица может содержать дополнительные строки испускающих лазерное излучение элементов 1640, но, в качестве альтернативы, можно компенсировать неисправные элементы путем повышения интенсивности лазерных лучей, вырабатываемых испускающими лазерное излучение элементами, которые проводят расположенные рядом параллельные линии.

В дополнение к матрице из M*N элементов 1640 каждая микросхема имеет два дополнительных столбца, которые расположены по одному на каждой стороне основной матрицы, каждый из которых содержит соответствующий дополнительный элемент 1642. Указанные дополнительные элементы 1642 представлены на фиг. 4 в виде звездочек для того, чтобы отличать их от элементов 1640 основной матрицы. Дополнительные лазерные элементы с каждой стороны каждой матрицы могут быть расположены на расстоянии, равном 1/3 интервала между проведенными линиями, которые изображены линзами на поверхности формирования изображения. Кроме того, дополнительные элементы могут быть расположены в промежутке между двумя матрицами, который номинально простирается на расстояние Ar/М, так что достигнута большая чувствительность корректировки ошибок в интервалах между расположенными рядом матрицами.

Как показано на фиг. 4, когда приведены в действие, элементы 1642 проводят две дополнительные линии 1646 между двумя наборами расположенных через равные интервалы параллельных линий 1644а и 1644b, проведенных элементами 1640 двух интегральных микросхем 1602а и 1602b соответственно.

Одна из дополнительных линий 1646 расположена на расстоянии Ar/3М от последней расположенной рядом линии 1644а, проведенной, например, посредством матрицы интегральной микросхемы 1602а по фиг. 4, а другая расположена на расстоянии Ar/3М от первой расположенной рядом линии 1644b, проведенной, например, посредством матрицы интегральной микросхемы 1602b. В случае несоответствия между двумя интегральными микросхемами 1602а и 1602b к указанным элементам 1642 может быть подано питание в дополнение к элементам 1640 основных матриц, или вместо них, для компенсации какого-либо несоответствия между матрицами, которые проявляют тенденцию к созданию полосы на печатном изображении, будь она промежутком или темной линией, полученной в результате перекрывания.

В то время как два дополнительных элемента 1642 по настоящему изобретению показаны на фиг. 4 как проводящие две отдельные линии 1646, энергии указанных двух элементов могут быть комбинированы на поверхности формирования изображения для получения одной линии, положением которой можно управлять посредством подходящих настроек энергий, испускаемых каждым из дополнительных элементов 1646.

Чтобы интегральные микросхемы 1602а и 1602b по фиг. 4 работали корректно, как описано выше, их относительное положение в направлении по оси Y является критически важным. Для упрощения конструкции системы линз, предназначенных для фокусировки испускаемых лазерных лучей на поверхности формирования изображения, преимуществом является использование конфигурации, показанной на фиг. 5, которая обеспечивает возможность самовыравнивания двух строк линз, соответствующих паре строк интегральной микросхемы.

На фиг. 5 показаны матрицы семи расположенных рядом интегральных микросхем 1602, каждая из которых показана выровненной с соответствующей линзой 1603. Хотя матрицы, как указано выше, могут содержать дополнительные лазерные элементы 1442, они не показаны на указанной фигуре. Каждая линза 1603 выполнена в виде стержня с градиентным показателем преломления (GRIN), который является известным типом линз, выполненных в форме цилиндра, имеющего градиентный в радиальном направлении показатель преломления. В случае конфигурации, показанной на фиг. 5, соответствующие элементы любых трех двунаправленных расположенных рядом микросхем 1602 лежат на вершинах равностороннего треугольника, три таких треугольника обозначены позицией 1650 и показаны на чертеже. Следует отметить, что все три треугольника 1650 являются конгруэнтными. В результате, если диаметр стержней с градиентным показателем преломления выбран равным 2*N*A, который представляет длину сторон равностороннего треугольника 1650 или расстояние между соответствующими испускающими лазерное излучение элементами расположенных рядом интегральных микросхем 1602 с вертикально-излучающими лазерами (поверхностно-излучающий лазер с вертикальным резонатором, VCSEL) в одной строке, то при расположении их в наиболее компактной конфигурации линзы 1603 будут автоматически корректно выровнены с соответствующей им интегральной микросхемой.

Хотя линзы 1603 схематически показаны на фиг. 1 (вид сбоку) и фиг. 5 (вид в сечении) как представляющие собой отдельные стержни с градиентным показателем преломления, лазерные лучи каждой микросхемы могут передаваться посредством последовательности линз. В случае фиг. 2, отдельный стержень 1603 с градиентным показателем преломления заменен двумя взаимно наклонными стержнями 1603а и 1603b с градиентным показателем преломления и излучение от одного направляется в другой посредством призмы 1603с из стекла с высоким показателем преломления, так что излучение проходит по изогнутому пути. Такая конфигурация обеспечивает расположение секций для нанесения покрытия в цветной печатной системе ближе друг к другу в более компактной конфигурации и обеспечивает возможность выполнения облучения покрытия на поверхности 12 формирования изображения ближе к месту 18 захвата печатной секции. Такой изогнутый путь излучения может иметь различные конфигурации для соответствия всем требованиям увеличения и передачи излучения. Для обеспечения разделения пути излучения таким образом, длина стержней с градиентным показателем преломления выбрана такой, что излучение коллимируется при выходе из стержней 1603а и входит в стержни 1603b, как показано лучами излучения, изображенными на фиг. 2.

В некоторых вариантах реализации интенсивность лазерного луча, испускаемого каждым лазерным элементом интегральной микросхемы, может регулироваться непрерывно (аналоговым образом) или дискретными шагами (цифровым образом). В одном варианте реализации интегральные микросхемы могут содержать цифроаналоговые преобразователи для приема цифровых управляющих сигналов. Таким образом интенсивность лазерного луча может регулироваться 4, 8, 16, 32 или до 4096 дискретными шагами.

Наиболее низкий уровень энергии задан как 0, на нем отдельный лазерный элемент не приведен в действие, наиболее высокий уровень энергии может быть задан как 1. Такие отдельные уровни могут рассматриваться аналогичными «уровням серого» в области печати, каждый уровень обеспечивает пошагово отдельную интенсивность (например, оттенок при рассмотрении цветового выхода). Возьмем, например, испускающий лазерные лучи элемент, имеющий 16 уровней приведения в действие, уровень 0 приведет к отсутствию отпечатка (например, приведет к тому, что подложка останется пустой или белой, если она изначально была такой), а уровень 1 приведет к переносу клейкой пленки, образованной частицами, облученными при максимальной энергии (например, с образованием полностью черной точки в случае, если частицы имеют такой цвет). В предыдущем иллюстративном примере уровни 1/16, 2/16, 3/16 и так далее будут соответствовать все более насыщенному оттенку серого в диапазоне от белого (0) и черного (1). Обычно энергетические уровни равноудалены друг от друга.

В альтернативном варианте реализации управляемые по отдельности лазерные элементы интегральной микросхемы могут испускать лазерные лучи, имеющие переменную энергию, которая может быть модулирована непрерывным аналоговым способом.

Печатные системы и способы печати, содержащие такую секцию формирования изображения, могут также содержать управляющие устройства, выполненные с возможностью управления по отдельности лазерными элементами и лучами, исходящими от них на движущуюся поверхность формирования изображения.