ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящая заявка относится к металлургической области техники, в частности, к кислородной фурме плавильной металлургической печи с боковым погружением камеры сгорания и к металлургической печи с кислородной фурмой.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В известном уровне техники процесс плавления в ванне расплавленного металла с боковым дутьем при погружении широко используется в плавлении свинца, в восстановлении шлака с высоким содержанием свинца, в регенеративном плавлении свинца, во фьюминговании шлака и в плавлении меди. Процесс плавления в ванне расплавленного металла с боковым дутьем при погружении заключается в том, чтобы нагнетать обогащенный кислородом воздух и топливо в ванну расплавленного металла через сопло или кислородную фурму, выполненную с обеих сторон корпуса печи, а нагнетаемый газ перемешивает содержимое ванны расплавленного металла для ускорения теплообмена и химической реакции в ванне расплавленного металла. Для плавления экзотермических материалов в ванне расплавленного металла необходимо только подавать воздух или обогащенный кислородом воздух из сопла для бокового дутья; для плавления неэкзотермических материалов в ванне расплавленного металла обогащенный кислородом воздух и топливо подают посредством кислородной фурмы для плавильной металлургической печи с боковым погружением камеры сгорания для того, чтобы они достигли погруженной камеры сгорания, и выделяемое тепло непосредственно поглощается расплавом, скорость нагрева - быстрая, коэффициент теплоиспользования - высокий, и температуру ванны расплавленного металла можно быстро и эффективным образом отрегулировать.

В настоящее время печь с боковым дутьем, которая использует кислородную фурму для плавильной металлургической печи с боковым погружением камеры сгорания для подачи в ванну расплавленного металла топлива, предназначенного для погруженной камеры сгорания, имеет следующие недостатки.

1. При замене кислородной фурмы для плавильной металлургической печи с боковым погружением камеры сгорания необходимо прерывать работу и снижать уровень жидкости в ванне расплавленного металла до уровня, который ниже уровня кислородной фурмы; после проведения замены уровень жидкости в ванне расплавленного металла необходимо поднимать до предварительно заданной высоты. Таким образом, эффективность производства снижается.

2. Топливо, подаваемое существующей кислородной фурмой высокого давления для плавильной металлургической печи с боковым погружением камеры сгорания, представляет собой природный газ, регенераторный газ, коксовальный газ и так далее. Когда существующая кислородная фурма используется для транспортировки пылевидного угля, то легко вызвать засорение канала для пылевидного угля, расположенного в кислородной фурме. В этом случае необходимо вытащить кислородную фурму для плавильной металлургической печи с боковым погружением камеры сгорания для прочистки канала для пылевидного угля, что не удобно при проведении техобслуживания.

3. Давление кислородной фурмы для транспортировки пылевидного угля в плавильную металлургическую печь с боковым погружением камеры сгорания - относительно низкое, что приводит к плохому охлаждающему эффекту самой кислородной фурмы, а это не только сокращает срок службы кислородной фурмы для плавильной металлургической печи с боковым погружением камеры сгорания, но также ужесточает разъедание футеровки боковой стенки корпуса печи, в результате чего боковая стенка корпуса печи существенно обгорает.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на решение до определенной степени, по меньшей мере, одной из технических проблем существующего уровня техники. Соответственно, настоящее изобретение предлагает кислородную фурму для плавильной металлургической печи с боковым погружением камеры сгорания. Кислородная фурма может облегчить проведение своевременной прочистки засора внутренней нагнетательной трубы, устраняя необходимость снижения уровня жидкости в ванне расплавленного металла во время разъединения внутренней нагнетательной трубы, и обеспечить нормальную работу металлургической печи.

Настоящее изобретение дополнительно предлагает металлургическую печь с кислородной фурмой.

Кислородная фурма, в соответствии с вариантами осуществления первого аспекта настоящего изобретения, включает: внешнюю нагнетательную трубу, внутренне ограничивающую собой впускное отверстие для газа, поддерживающего горение, выпускное отверстие для газа, поддерживающего горение, и вставной патрубок; вставной самоблокирующийся элемент, имеющий функцию самоблокировки и закрытия, установленный на вставном патрубке внешней нагнетательной трубы; внутреннюю нагнетательную трубу, имеющую впускное отверстие для среды, патрубок для нагнетания среды и патрубок для очистки среды, вставленный с возможностью разъединения во вставной самоблокирующийся элемент, при этом конец внутренней нагнетательной трубы, содержащий патрубок для нагнетания среды, проходит во внешнюю нагнетательную трубу через вставной патрубок, и когда внутренняя нагнетательная труба отсоединяется от вставного самоблокирующегося элемента, то вставной самоблокирующийся элемент самоблокируется и закрывается для того, чтобы блокировать вставной патрубок; и блокирующий элемент, установленный во внутреннюю нагнетательную трубу для открытия или закрытия патрубка для очистки среды.

Кислородная фурма, в соответствии с вариантами осуществления первого аспекта настоящего изобретения, не только облегчает очистку от пылевидного угля, засоряющего внутреннюю нагнетательную трубу, в результате чего можно вовремя прочистить засоры внутренней нагнетательной трубы, но и устраняет необходимость снижения уровня жидкости в ванне расплавленного металла, когда внутренняя нагнетательная труба отсоединяется для проведения техобслуживания, тем самым обеспечивая эффективным образом нормальную работу металлургической печи и увеличивая выход продукции.

При необходимости, вставной самоблокирующийся элемент имеет первый конец, соединенный с возможностью разъединения с внутренней нагнетательной трубой посредством фланца, и второй конец, приваренный к внешней нагнетательной трубе.

При необходимости, вставной самоблокирующийся элемент включает: первый корпус, внутренне ограничивающий собой соединительный канал, через который проходит внутренняя нагнетательная труба и сообщается со вставным патрубком; и первый самоблокирующийся элемент, установленный внутри первого корпуса, и выполненный с возможностью перемещения между закрытым положением, в котором соединительный канал закрыт, и открытым положением, в котором соединительный канал открыт.

При необходимости, первый корпус дополнительно ограничивает собой паз скольжения, сообщающийся с соединительным каналом; когда внутренняя нагнетательная труба вставляется в соединительный канал, первый самоблокирующийся элемент вталкивается в паз скольжения посредством внутренней нагнетательной трубы; когда внутренняя нагнетательная труба отсоединяется от соединительного канала, первый самоблокирующийся элемент попадает в соединительный канал под действием силы тяжести.

При необходимости, нижний конец паза скольжения сообщается с соединительным каналом, а направление длины паза скольжения находится под наклоном относительно направления длины соединительного канала.

При необходимости, паз скольжения проходит под наклоном снизу вверх к внешней нагнетательной трубе.

При необходимости, первый самоблокирующийся элемент представляет собой шар.

При необходимости, блокирующий элемент включает: второй корпус, внутренне ограничивающий собой канал для прочистки засора, сообщающийся с патрубком для очистки среды; второй самоблокирующийся элемент, установленный во втором корпусе и выполненный с возможностью перемещения между закрытым положением, в котором канал для прочистки засора закрыт, и открытым положением, в котором канал для прочистки засора открыт; и заглушку, выполненную с возможностью остановки выхода второго самоблокирующегося элемента из второго корпуса, которая установлена с возможностью разъединения во втором корпусе, и которая имеет патрубок для прочистки засора, сообщающийся с каналом для прочистки засора.

При необходимости, второй корпус дополнительно ограничивает собой направляющий паз, сообщающийся с каналом для прочистки засора, направляющий паз имеет нижний конец, сообщающийся с каналом для прочистки засора, а направляющий паз проходит под наклоном снизу вверх к внешней нагнетательной трубе относительно направления длины соединительного канала.

Металлургическая печь в соответствии с вариантами осуществления второго аспекта настоящего изобретения включает вышеупомянутую кислородную фурму плавильной металлургической печи с боковым погружением камеры сгорания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

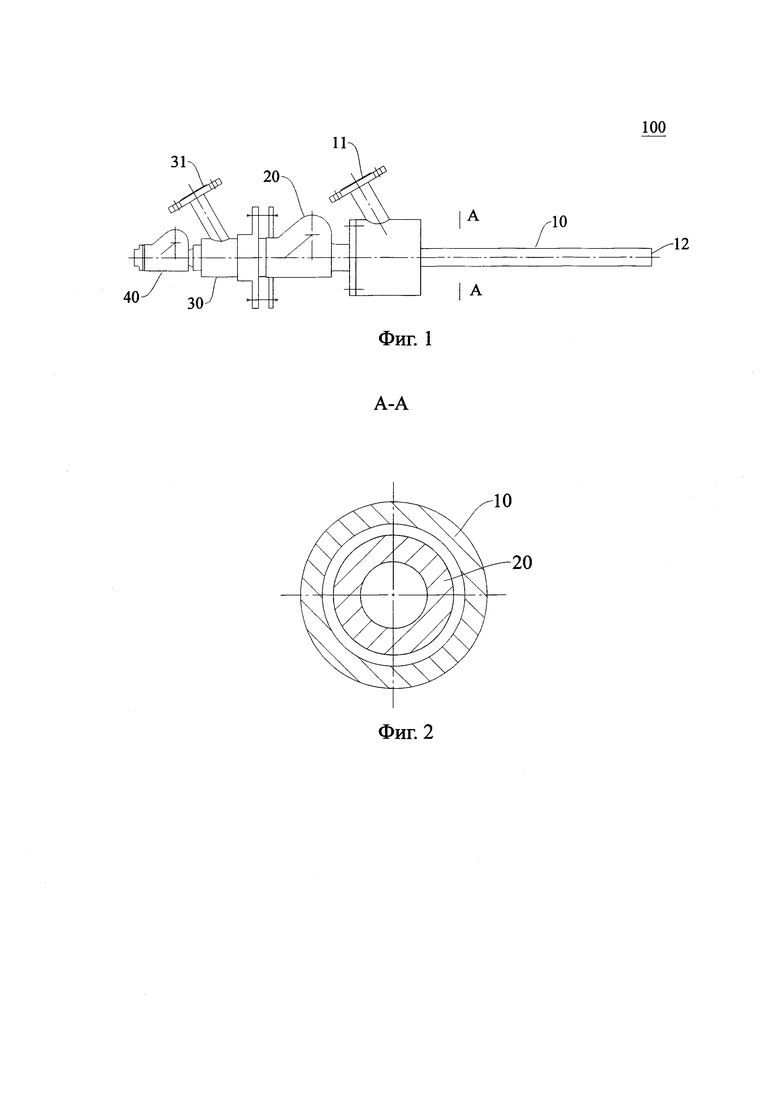

На Фигуре 1 показано схематическое изображение кислородной фурмы плавильной металлургической печи с боковым погружением камеры сгорания в соответствии с вариантом осуществления настоящего изобретения.

На Фигуре 2 показан вид в разрезе по линии А-А на Фигуре 1.

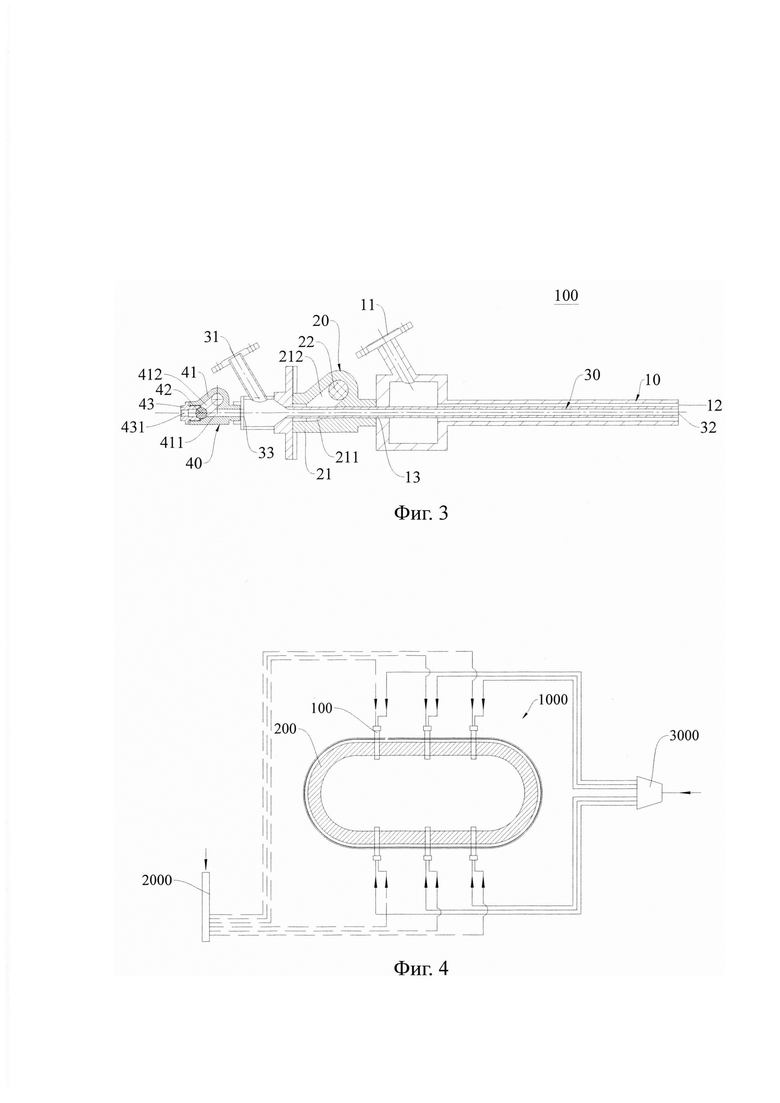

На Фигуре 3 показан вид в разрезе кислородной фурмы плавильной металлургической печи с боковым погружением камеры сгорания в соответствии с вариантом осуществления настоящего изобретения.

На Фигуре 4 показано схематическое изображение металлургической печи в соответствии с вариантом осуществления настоящего изобретения.

Позиционные обозначения:

кислородная фурма 100, корпус печи 200, металлургическая печь 1000, устройство для подачи газа, поддерживающего горение 2000, устройство для подачи среды 3000,

внешняя нагнетательная труба 10, впускное отверстие для газа, поддерживающего горение 11, выпускное отверстие для газа, поддерживающего горение 12, вставной патрубок 13,

вставной самоблокирующийся элемент 20, первый корпус 21, соединительный канал 211, паз скольжения 212, первый самоблокирующийся элемент 22,

внутренняя нагнетательная труба 30, впускное отверстие для среды 31, патрубок для нагнетания среды 32, патрубок для очистки среды 33,

блокирующий элемент 40, второй корпус 41, канал для прочистки засора 411, направляющий паз 412, второй самоблокирующийся элемент 42, заглушка 43, патрубок для прочистки засора 431.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Варианты осуществления настоящего изобретения будут подробно описаны ниже, а примеры вариантов осуществления показаны на сопроводительных чертежах. Одинаковые или аналогичные элементы и элементы, имеющие одинаковые или аналогичные функции, обозначаются одними позиционными обозначениями на протяжении всего описания. Варианты осуществления настоящего изобретения, описанные в настоящем документе со ссылкой на чертежи, являются иллюстративными и используются для общего понимания настоящего изобретения. Варианты осуществления настоящего изобретения не должны истолковываться как ограничивающие настоящее изобретение.

Варианты осуществления настоящего изобретения будут описаны подробно ниже со ссылками на Фигуры 1-4.

Кислородная фурма 100 плавильной металлургической печи с боковым погружением камеры сгорания, в соответствии с вариантами осуществления настоящего изобретения, и металлургическая печь 1000 с кислородной фурмой будут описаны ниже со ссылкой на Фигуры 1-4.

Как показано на Фигуре 1, кислородная фурма 100, в соответствии с вариантами осуществления первого аспекта настоящего изобретения, включает внешнюю нагнетательную трубу 10, вставной самоблокирующийся элемент 20, внутреннюю нагнетательную трубу 30 и блокирующий элемент 40.

С внутренней стороны во внешней нагнетательной трубе 10 имеется впускное отверстие для газа, поддерживающего горение 11, выпускное отверстие для газа, поддерживающего горение 12, и вставной патрубок 13. Вставной самоблокирующийся элемент имеет функцию самоблокировки и закрытия, и вставной самоблокирующийся элемент 20 установлен на вставном патрубке 13 внешней нагнетательной трубы 10. Внутренняя нагнетательная труба 30 имеет впускное отверстие для среды 31, патрубок для нагнетания среды 32 и патрубок для очистки среды 33. Внутренняя нагнетательная труба 30 вставляется с возможностью разъединения во вставной самоблокирующийся элемент 20, и конец внутренней нагнетательной трубы 30, содержащий патрубок для нагнетания среды 32, проходит во внешнюю нагнетательную трубу 10 через вставной патрубок 13 (см. Фигуру 2).

Когда внутренняя нагнетательная труба 30 отсоединяется от вставного самоблокирующегося элемента 20, то вставной самоблокирующийся элемент 20 самоблокируется и закрывается для того, чтобы блокировать вставной патрубок 13. Блокирующий элемент 40 установлен во внутреннюю нагнетательную трубу 30 для открытия или закрытия патрубка для очистки среды 33.

Во время нормальной работы вставной патрубок 13, предназначенный для вставного самоблокирующегося элемента 20, находится в открытом состоянии, а патрубок для очистки среды 33, предназначенный для блокирующего элемента 40, находится в закрытом состоянии. Газ, поддерживающий горение, (например, обогащенный кислородом воздух) входит во внешнюю нагнетательную трубу 10 из впускного отверстия для газа, поддерживающего горение 11, внешней нагнетательной трубы 10, течет в промежуток между внешней нагнетательной трубой 10 и внутренней нагнетательной трубой 30, и наконец, вытекает через выпускное отверстие для газа, поддерживающего горение 12. Пылевидный уголь и нагнетаемый воздушный поток поступают во внутреннюю нагнетательную трубу 30 через впускное отверстие для среды 31, и пылевидный уголь течет во внутреннюю нагнетательную трубу 30 под действием нагнетаемого воздушного потока и, наконец, выталкивается через патрубок для нагнетания среды 32.

Когда внутренняя нагнетательная труба 30 засоряется и ее необходимо прочистить, то из блокирующего элемента 40 вставляется инструмент для прочистки (такой как буровая штанга) для того, чтобы открыть патрубок для очистки среды 33, и оператору не нужно вытаскивать кислородную фурму 100 из корпуса печи 200 металлургической печи 1000. Внутреннюю нагнетательную трубу 30 можно быстро прочистить для обеспечения плавной подачи пылевидного угля, не оказывая отрицательного влияния на нормальную работу металлургической печи.

Когда внутренняя нагнетательная труба 30 изношена или повреждена, и ее необходимо отсоединить и заменить, то внутреннюю нагнетательную трубу 30 и блокирующий элемент 40 полностью удаляют из вставного самоблокирующегося элемента 20 и вытаскивают из наружной нагнетательной трубы 10 и вставного самоблокирующегося элемента 20, вставной самоблокирующийся элемент 20 самоблокируется и закрывается, и соединительный канал 211 вставного самоблокирующегося элемента 20 блокируется для предотвращения эффективным образом утечки газа, поддерживающего горение, во внешней нагнетательной трубе 10. Необходимо отметить, что газ, поддерживающий горение, продолжает подаваться на впускное отверстие для газа, поддерживающего горение 11, и объем газа, поддерживающего горение, увеличивается, и в этом случае газ, поддерживающий горение, течет через всю внутреннюю часть внешней нагнетательной трубы 10, пространство для потока становится большим, и увеличенный объем газа, поддерживающего горение, способен удерживать газ, поддерживающий горение, выталкиваемый со стабильной скоростью, в результате чего эффективным образом предотвращается засорение внешней нагнетательной трубы 10, происходящее из-за обратного потока жидкости в ванне расплавленного металла. Во время проведения замены, внутренняя нагнетательная труба 30 вставляется во вставной самоблокирующийся элемент 20 и наружную нагнетательную трубу 10, и внутренняя нагнетательная труба 30 открывает самоблокирующееся устройство и проходит во внешнюю нагнетательную трубу 10, и в этом случае объем газа, поддерживающего горение, уменьшается, а подача среды (пылевидного угля и нагнетаемого воздушного потока) восстанавливается, и кислородная фурма возвращается в нормальное рабочее состояние. Следовательно, при замене внутренней нагнетательной трубы 30 нет необходимости останавливать работу металлургической печи и уменьшать уровень жидкости в ванне расплавленного металла.

В заключение, кислородная фурма 100, в соответствии с вариантами осуществления настоящего изобретения, не только удобна для очистки от пылевидного угля, засоряющего внутреннюю нагнетательную трубу 30, в результате чего можно вовремя прочистить засоры внутренней нагнетательной трубы 30, но она также позволяет независимым образом отсоединять и заменять нагнетательную трубу 30 без необходимости снижения уровня жидкости в ванне расплавленного металла, тем самым обеспечивая эффективным образом нормальную работу металлургической печи и увеличивая выход продукции. Кроме того, газ, поддерживающий горение внутри внешней нагнетательной трубы 10, может охлаждать внутреннюю нагнетательную трубу 30 и тому подобное до некоторой степени из-за своей относительно быстрой скорости потока, играя роль поддержки горения, что не только улучшает срок службы кислородной фурмы, но и уменьшает ущерб от горения, причиняемый стенке печи металлургической печи.

В некоторых вариантах осуществления настоящего изобретения, как показано на Фигуре 1, первый конец вставного самоблокирующегося элемента 20 соединен с возможностью разъединения со вторым концом внутренней нагнетательной трубы 30 посредством фланца, а второй конец вставного самоблокирующегося элемента 20 приварен к внешней нагнетательной трубе 10. Первый конец внутренней нагнетательной трубы 30 привинчен к блокирующему элементу 40, и между ними находится эластичный уплотнитель.

В некоторых вариантах осуществления настоящего изобретения, как показано на Фигуре 3, вставной самоблокирующийся элемент 20 включает первый корпус 21 и первый самоблокирующийся элемент 22. Первый корпус 21 внутренне ограничивает собой соединительный канал 211 для того, чтобы внутренняя нагнетательная труба 30 могла пройти через него, и чтобы она могла сообщаться со вставным патрубком 13. Первый самоблокирующийся элемент 22 установлен в первом корпусе 21, и он выполнен с возможностью перемещения между закрытым положением, в котором соединительный канал 211 закрыт, и открытым положением, в котором соединительный канал 211 открыт.Таким образом, когда внутренняя нагнетательная труба 30 проходит во вставной патрубок 13 и проходит через соединительный канал 211, первый самоблокирующийся элемент 22 находится в открытом положении для того, чтобы обеспечить нормальную работу внутренней нагнетательной трубы 30 и внешней нагнетательной трубы 10; когда внутренняя нагнетательная труба 30 отсоединяется от соединительного канала 211, первый самоблокирующийся элемент 22 находится в закрытом положении для того, чтобы избежать утечки газа, поддерживающего горение, во внешней нагнетательной трубе 10.

Кроме того, первый корпус 21 также ограничивает собой паз скольжения 212, сообщающийся с соединительным каналом 211. Когда внутренняя нагнетательная труба 30 вставляется в соединительный канал 211, первый самоблокирующийся элемент 22 вталкивается в паз скольжения 212 внутренней нагнетательной трубой 30; когда внутренняя нагнетательная труба 30 отсоединяется от соединительного канала 211, первый самоблокирующийся элемент 22 попадает в соединительный канал 211 под действием силы тяжести. Таким образом, первый самоблокирующийся элемент 22 может перемещаться и менять свое положение на открытое или закрытое, и при этом не приходиться прибегать к помощи извне, первый самоблокирующийся элемент 22 может реализовать самоблокировку вставного самоблокирующегося элемента 20 под действием силы тяжести. Кроме того, структура вставного самоблокирующегося элемента 20 - проста и компактна, и имеет относительно низкую стоимость.

В соответствии с некоторыми вариантами осуществления настоящего изобретения, как показано на Фигуре 3, нижний конец паза скольжения 212 сообщается с соединительным каналом 211, а направление длины паза скольжения 212 находится под наклоном относительно направления длины соединительного канала 211. Следует отметить, что выражение «нижний конец паза скольжения 212 сообщается с соединительным каналом 211» означает, что паз скольжения 212 всегда находится выше соединительного канала 211, когда кислородная фурма 100 применяется для металлургической печи 1000. Следовательно, возможно добиться того, чтобы первый самоблокирующийся элемент 22 мог попасть в соединительный канал 211 под действием силы тяжести и блокировать соединительный канал 211, когда внешняя нагнетательная труба 10 находится в фиксированном положении, а нагнетательную трубу 30 вытаскивают.

При необходимости, паз скольжения 212 проходит под наклоном к внешней нагнетательной трубе 10 снизу вверх. Таким образом, когда вставляется внутренняя нагнетательная труба 30, первый самоблокирующийся элемент 22 может более плавно вталкиваться в паз скольжения 212, а также можно избежать заклинивания первого самоблокирующегося элемента 22 при перемещении из закрытого положения в открытое положение.

В одном конкретном варианте осуществления настоящего изобретения, первый самоблокирующийся элемент 22 представляет собой шар. В частности, поперечное сечение паза скольжения 212 и поперечное сечение соединительного канала 211 - оба круглые, диаметр шара согласуется с диаметром паза скольжения 212, и диаметр шара - больше диаметра соединительного канала 211. Таким образом, перемещение первого самоблокирующегося элемента 22 между закрытым положением и открытым положением - более плавное, и повышается надежность эксплуатации вставного самоблокирующегося элемента 20.

В соответствии с некоторыми другими вариантами осуществления настоящего изобретения, как показано на Фигуре 3, блокирующий элемент 40 содержит второй корпус 41, второй самоблокирующийся элемент 42 и заглушку 43.

Второй корпус 41 внутренне определяет канал для прочистки засора 411, сообщающийся с патрубком для очистки среды 33, и второй самоблокирующийся элемент 42 установлен между вторым телом 41, и он выполнен с возможностью перемещения между закрытым положением, в котором канал для прочистки засора 411 закрыт, и открытым положением, в котором канал для прочистки засора 411 открыт.Заглушка 43 используется для остановки выхода второго самоблокирующегося элемента 42 из второго корпуса 41, и заглушка 43 установлена с возможностью разъединения во втором корпусе 41, и которая имеет патрубок для прочистки засора 431, сообщающимся с каналом для прочистки засора 411.

Таким образом, когда внутренняя нагнетательная труба 30 засорена, то инструмент для прочистки вставляется из патрубка для прочистки засора 431 в заглушку 43, он толкает второй самоблокирующийся элемент 42 и позволяет второму самоблокирующемуся элементу 42 перемещаться из закрытого положения в открытое положение, и он может быть плавно вставлен во внутреннюю нагнетательную трубу 30 для прочистки внутренней нагнетательной трубы 30. Кроме того, в ситуации сильного засора блокирующий элемент 40 может быть удален непосредственно из второго корпуса, что делает проведение техобслуживания еще более удобным.

Кроме того, как показано на Фигуре 3, второй корпус 41 дополнительно ограничивает собой направляющий паз 412, сообщающийся с каналом для прочистки засора 411. Направляющий паз 412 имеет нижний конец, сообщающийся с каналом для прочистки засора 411, и он проходит под наклоном снизу вверх к внешней нагнетательной трубе 10 относительно направления длины соединительного канала 211. Таким образом, инструмент для прочистки может толкать более плавно второй самоблокирующийся элемент 42 в направляющий паз 412, а также можно избежать заклинивания, когда второй самоблокирующийся элемент 42 перемещается из закрытого положения в открытое положение.

Металлургическая печь 1000, в соответствии с вариантами осуществления второго аспекта настоящего изобретения, включает вышеупомянутую кислородную фурму 100, в соответствии с вышеупомянутыми вариантами осуществления настоящего изобретения. Как показано на Фигуре 4, в частности, на корпусе печи 200 металлургической печи 1000 выполнен вставной патрубок, предназначенный для кислородной фурмы, посредством которого фурма вставляется в металлургическую печь. Во время работы внутренняя нагнетательная труба 30 и внешняя нагнетательная труба 10 кислородной фурмы обе погружены в ванну расплавленного металла корпуса печи для того, чтобы соответствующим образом нагнетать пылевидный уголь и газ, поддерживающий горение, в ванну расплавленного металла. При фактическом производстве, газ, поддерживающий горение, подается на впускное отверстие для газа, поддерживающего горение 11, внешней нагнетательной трубы 10 посредством устройства для подачи газа, поддерживающего горение 3000, и пылевидный уголь и нагнетаемый воздушный поток вводятся во впускное отверстие для среды 31 внутренней нагнетательной трубы 30 посредством устройства для подачи среды 2000.

Благодаря использованию кислородной фурмы вышеупомянутых вариантов осуществления настоящего изобретения, когда нагнетание пылевидного угля вызывает фрикционный износ внутренней нагнетательной трубы 30, и внутренняя нагнетательная труба 30 нуждается в ремонте и замене, нет необходимости понижать уровень жидкости в ванне расплавленного металла для того, чтобы выставить кислородную фурму снаружи ванны расплавленного металла (то есть, нет необходимости прерывать производство). Предпочтительно, чтобы уровень жидкости в ванне расплавленного металла оставался неизменным, а внутренняя нагнетательная труба 30 непосредственно удалялась из вставного самоблокирующегося элемента 20 и вытаскивалась из внешней нагнетательной трубы 10 и вставного самоблокирующегося элемента 20. Необходимо отметить, что объем газа, поддерживающего горение, подаваемого во внешнюю нагнетательную трубу 10, увеличивается, что может поддерживать работу металлургической печи. После этого внутреннюю нагнетательную трубу 30 быстро заменяют, и объем газа, поддерживающего горение, восстанавливается до нормального уровня, в результате чего можно достичь нормальной работы металлургической печи.

Таким образом, когда внутренняя нагнетательная труба 30 заменена, два процесса -снижение уровня жидкости в ванне расплавленного металла перед проведением замены и повышение уровня жидкости в ванне расплавленного металла после проведения замены - не требуются, что значительно повышает скорость работы и выход продукции металлургической печи.

В настоящем описании следует понимать, что такие термины, как «центральный», «продольный», «поперечный», «длина», «ширина», «толщина», «верхний», «нижний», «передний», «налево», «направо», «вертикально», «горизонтально», «вверх», «снизу», «внутренний», «внешний», «по часовой стрелке», «против часовой стрелки», «осевой», «радиальный», и «кольцевой» должны истолковываться как относящиеся к ориентации, как описано далее или как показано на рассматриваемых чертежах. Эти относительные термины предназначены для удобства и простоты описания, и нет необходимости в том, чтобы настоящее изобретение имело определенную ориентацию, или чтобы его рассматривали или эксплуатировали в определенной ориентации. Таким образом, эти термины не должны рассматриваться, как ограничивающие настоящее изобретение.

Кроме того, такие термины, как «первый» и «второй», используются в настоящем документе для целей описания, и они не указывают или не подразумевают относительную важность или значимость, или не подразумевают количество указанных технических признаков. Таким образом, признак, определяемый терминами «первый» и «второй», может содержать, по меньшей мере, один этот признак. В описании настоящего изобретения термин «множество» означает, по меньшей мере, два, если не указано иное.

В настоящем изобретении, если не указано иное, или оно не ограничено иным образом, термины «установленный», «соединенный», «связанный», «фиксированный» и тому подобное используются в широком смысле и могут обозначать, например, фиксированные соединения, съемные соединения или внутренние соединения; они также могут обозначать механические или электрические соединения; они также могут обозначать прямые соединения или непрямые соединения посредством промежуточных структур; они также могут обозначать внутренние связи двух элементов, которые могут быть понятны специалистам в данной области техники в соответствии с конкретными ситуациями.

В настоящем изобретении, если не указано иное, или оно не ограничено иным образом, структура, в которой первый признак находится в положении «на» или «ниже» второго признака, может включать вариант осуществления настоящего изобретения, в котором первый признак находится в положении прямого контакта со вторым признаком, а также она может включать вариант осуществления настоящего изобретения, в котором первый признак и второй признак не находятся в положении прямого контакта друг с другом, но контактируют посредством дополнительного признака, образованного между ними. Кроме того, структура, в которой первый признак находится в положении «на», «над» или «сверху» второго признака может включать вариант осуществления настоящего изобретения, в котором первый признак находится в положении прямо или косвенно «на», «над» или «сверху» второго признака, или она просто означает, что первый признак находится на высоте, которая выше высоты второго признака; вместе с тем, структура, в которой первый признак находится в положении «ниже», «под» или «внизу» второго признака может включать вариант осуществления настоящего изобретения, в котором первый признак находится в положении прямо или косвенно «ниже», «под» или «внизу» второго признака, или она просто означает, что первый признак находится на высоте, которая ниже высоты второго признака.

Ссылка на протяжении всего данного описания на «вариант осуществления настоящего изобретения», «некоторые варианты осуществления настоящего изобретения», «пример», «конкретный пример» или «некоторые примеры» означает, что особый признак, структура, материал или характеристика, описанные в связи с вариантом осуществления настоящего изобретения, или пример включен, по меньшей мере, в один вариант или пример осуществления настоящего изобретения. Таким образом, появление этих фраз в различных местах данного описания необязательно относится к одному и тому же варианту или примеру осуществления настоящего изобретения. Кроме того, особые признаки, структуры, материалы или характеристики могут быть объединены любым подходящим способом, по меньшей мере, в одном варианте или примере осуществления настоящего изобретения. Кроме того, специалисты в данной области техники могут комбинировать или объединять различные варианты или примеры осуществления настоящего изобретения, а также признаки в различных вариантах или примерах осуществления настоящего изобретения, описанные в настоящем документе, без каких-либо противоречий.

Хотя варианты осуществления настоящего изобретения были продемонстрированы и описаны, специалистам в данной области техники будет понятно, что вышеупомянутые варианты осуществления настоящего изобретения являются пояснительными и не могут истолковываться как ограничивающие настоящее изобретение, и в отношении вариантов осуществления настоящего изобретения могут быть произведены изменения, альтернативы, модификации и другие варианты, не выходя за рамки объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма металлургической печи | 1978 |

|

SU1004712A1 |

| ПЛАВИЛЬНЫЙ АППАРАТ С БОКОВЫМ ПОГРУЖНЫМ СЖИГАНИЕМ ПЫЛЕВИДНОГО УГЛЯ И ОБОГАЩЕННОГО КИСЛОРОДОМ ВОЗДУХА | 2017 |

|

RU2710084C1 |

| СПОСОБ ПРОГРЕВА ЛЕЩАДИ ДОМЕННОЙ ПЕЧИ И ИСПОЛЬЗУЕМАЯ В СПОСОБЕ ФУРМА ГОРЕЛКИ | 2020 |

|

RU2784402C1 |

| Фурма для вдувания в металлургическую плавильную печь сыпучих материалов | 1986 |

|

SU1491891A1 |

| КИСЛОРОДНАЯ ФУРМА | 1991 |

|

RU2054048C1 |

| ПРОМЫШЛЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ, МЕТАЛЛУРГИЧЕСКАЯ ПЛАВИЛЬНАЯ ЕМКОСТЬ И СПОСОБЫ ИХ ЭКСПЛУАТАЦИИ | 1998 |

|

RU2220392C2 |

| ТОПЛИВНО-КИСЛОРОДНАЯ ГОРЕЛКА ДЛЯ ПЛАВИЛЬНОЙ ПЕЧИ, СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ РОЗЖИГОМ И КОНТРОЛЕМ ПЛАМЕНИ ТАКОЙ ГОРЕЛКИ | 2021 |

|

RU2755239C1 |

| НАПРАВЛЯЮЩЕЕ УСТРОЙСТВО ДЛЯ КИСЛОРОДНОЙ ФУРМЫ | 2021 |

|

RU2840951C2 |

| ФУРМА | 2007 |

|

RU2355779C1 |

| Фурма доменной печи | 1979 |

|

SU817056A1 |

Изобретение относится к области металлургии и может быть использовано для плавильной металлургической печи при вдувании пылевидного угля в потоке кислорода. Фурма содержит внешнюю нагнетательную трубу, внутренне ограничивающую собой впускное отверстие для газа, поддерживающего горение, выпускное отверстие для газа, поддерживающего горение, и вставной патрубок, самоблокирующийся элемент, установленный на вставном патрубке внешней нагнетательной трубы, внутреннюю нагнетательную трубу, имеющую впускное отверстие для среды, патрубок для нагнетания среды и патрубок для очистки среды, вставленный с возможностью разъединения во вставной самоблокирующийся элемент, и блокирующий элемент, установленный во внутренней нагнетательной трубе для открытия или закрытия патрубка для очистки среды, и заглушку, выполненную с возможностью остановки выхода второго самоблокирующегося элемента из второго корпуса, установленную с возможностью разъединения во втором корпусе, и которая имеет патрубок для прочистки засора, сообщающийся с каналом для прочистки засора. Изобретение позволяет вовремя прочистить засоры внутренней нагнетательной трубы, а также устранить необходимость снижения уровня жидкости в ванне расплавленного металла, когда внутренняя нагнетательная труба отсоединяется для проведения техобслуживания, обеспечивая нормальную работу металлургической печи и увеличивая выход продукции. 2 н. и 7 з.п. ф-лы, 4 ил.

1. Фурма для плавильной металлургической печи для вдувания пылевидного угля в потоке кислорода, включающая:

внешнюю нагнетательную трубу, внутренне ограничивающую собой впускное отверстие для газа, поддерживающего горение, выпускное отверстие для газа, поддерживающего горение, и вставной патрубок;

самоблокирующийся элемент, выполненный с возможностью самоблокировки и закрытия и установленный на вставном патрубке внешней нагнетательной трубы;

внутреннюю нагнетательную трубу, имеющую впускное отверстие для среды, патрубок для нагнетания среды и патрубок для очистки среды, вставленный с возможностью разъединения во вставной самоблокирующийся элемент, при этом конец внутренней нагнетательной трубы, содержащий патрубок для нагнетания среды, проходит во внешнюю нагнетательную трубу через вставной патрубок, и когда внутренняя нагнетательная труба отсоединяется от вставного самоблокирующегося элемента, то вставной самоблокирующийся элемент самоблокируется и закрывается для блокировки вставного патрубка; и

блокирующий элемент, установленный во внутренней нагнетательной трубе для открытия или закрытия патрубка для очистки среды,

отличающаяся тем, что блокирующий элемент содержит:

второй корпус, внутренне ограничивающий собой канал для прочистки засора, сообщающийся с патрубком для очистки среды;

второй самоблокирующийся элемент, установленный во втором корпусе и выполненный с возможностью перемещения между закрытым положением, в котором канал для прочистки засора закрыт, и открытым положением, в котором канал для прочистки засора открыт;

и заглушку, выполненную с возможностью остановки выхода второго самоблокирующегося элемента из второго корпуса, установленную с возможностью разъединения во втором корпусе, и которая имеет патрубок для прочистки засора, сообщающийся с каналом для прочистки засора.

2. Фурма по п. 1, отличающаяся тем, что вставной самоблокирующийся элемент имеет первый конец, соединенный с возможностью разъединения с внутренней нагнетательной трубой посредством фланца, и второй конец, приваренный к внешней нагнетательной трубе.

3. Фурма по п. 1, отличающаяся тем, что вставной самоблокирующийся элемент содержит:

первый корпус, внутренне ограничивающий собой соединительный канал, через который проходит внутренняя нагнетательная труба и сообщается со вставным патрубком; и

первый самоблокирующийся элемент, установленный в первом корпусе и выполненный с возможностью перемещения между закрытым положением, в котором соединительный канал закрыт, и открытым положением, в котором соединительный канал открыт.

4. Фурма по п. 3, отличающаяся тем, что первый корпус дополнительно выполнен с возможностью ограничения паза скольжения, сообщающегося с соединительным каналом, когда внутренняя нагнетательная труба вставляется в соединительный канал, причем первый самоблокирующийся элемент вталкивается в паз скольжения посредством внутренней нагнетательной трубы, когда внутренняя нагнетательная труба отсоединяется от соединительного канала, первый самоблокирующийся элемент попадает в соединительный канал под действием силы тяжести.

5. Фурма по п. 4, отличающаяся тем, что нижний конец паза скольжения сообщается с соединительным каналом, а направление длины паза скольжения находится под наклоном относительно направления длины соединительного канала.

6. Фурма по п. 5, отличающаяся тем, что паз скольжения проходит под наклоном снизу вверх к внешней нагнетательной трубе.

7. Фурма по п. 4, отличающаяся тем, что первый самоблокирующийся элемент представляет собой шар.

8. Фурма по п. 1, отличающаяся тем, что второй корпус дополнительно выполнен с возможностью ограничения направляющего паза, сообщающегося с каналом для прочистки засора, при этом направляющий паз имеет нижний конец, сообщающийся с каналом для прочистки засора, и проходит под наклоном снизу вверх к внешней нагнетательной трубе относительно направления длины соединительного канала.

9. Металлургическая печь, включающая фурму для плавильной металлургической печи для вдувания пылевидного угля в потоке кислорода по любому из пп. 1-8.

| CN 201561656 U, 25.08.2010 | |||

| CN 203741387 U, 30.07.2014 | |||

| УСТРОЙСТВО ДЛЯ ВДУВАНИЯ ПЫЛЕВИДНОГО УГЛЯ В МЕТАЛЛОПРИЕМНИК ДОМЕННОЙ ПЕЧИ | 1993 |

|

RU2103375C1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

Авторы

Даты

2019-11-21—Публикация

2017-03-02—Подача