ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в целом относится к области промышленной очистки механически обработанных изделий, а, более конкретно, к способу и промышленной установке для удаления отходов из чистящей жидкости для использования при последующей очистке механически обработанных изделий.

Процесс механической обработки металлического изделия для получения готовых деталей, например компонентов двигателя и передачи, таких как головки цилиндров, блоки цилиндров, кожухи коробки передач и т.д., требует использования режущего инструмента определенного типа для снятия материала с изделия для обеспечения желаемой формы готовой детали. Операция механической обработки может включать сверление, фрезерование, шлифование или токарную обработку. После этих операций механической обработки на изделии остаются заусенцы, которые представляют собой поднятые края или небольшие части материала, которые остались соединенными с изделием. Они подлежат удалению вместе с любой стружкой и другим веществом в виде частиц от процесса механической обработки. Так как процесс механической обработки может также требовать использования смазочных материалов, удалителей стружки, ингибиторов образования ржавчины и хладагентов, остатки этих веществ также следует удалять с детали после механической обработки. Эти остатки могут, в частности, оставаться в отверстиях или углублениях при получении сложных форм посредством механической обработки. Следовательно, для удаления всех этих нежелательных веществ с изделия осуществляют процесс очистки. Процесс очистки включает, например, воздействие на механически отработанную деталь струей чистящей жидкости. Затем нежелательные отходы от механически обработанного изделия отводятся с чистящей жидкостью. Таким образом, чистящая жидкость может содержать масло и вещество в виде частиц. Далее в настоящем документе термин «загрязненная чистящая жидкость» использован для обозначения смеси использованной чистящей жидкости, содержащей масло и/или вещество в виде частиц. Чистящую жидкость следует использовать повторно по экономическим и экологическим соображениям, так что она может быть повторно введена через чистящие струи для очистки изделия. Повторное использование чистящей жидкости задействует систему фильтров и отделителей для удаления масла и вещества в виде частиц из чистящей жидкости перед ее повторным использованием.

УРОВЕНЬ ТЕХНИКИ

В системе технологической очистки с замкнутым контуром чистящую жидкость используют для очистки механически обработанных деталей. Предпочтительно, по экологическим соображениям она представляет собой водный чистящий раствор. После использования чистящей жидкости в ванне для очистки, в которой осуществляют очистку механически обработанных деталей, требуется удаление загрязнений из чистящей жидкости посредством очистительной системы. Следовательно, срок эксплуатации чистящей жидкости может быть увеличен, а количество отходов, подлежащих утилизации, уменьшено. Существует несколько разных способов и систем для удаления загрязнений из чистящих растворов. Способы часто зависят от размера загрязнений. Вещество в виде частиц может быть удалено с использованием осадочных резервуаров, корзин для стружки, а также фильтров с фильтрующими слоями и канистровых фильтров, а масла удаляют с использованием, например, маслосборников или осадочных резервуаров.

В патенте США №5,346,629 описан способ очистки загрязненной жидкости обратной промывки, содержащей загрязнения, удаленные из фильтрующих средств посредством их обратной промывки жидкостями обратной промывки. Способ в целом направлен на отделение загрязняющих частиц путем осаждения и приложения давления. Он не подходит для удаления маслообразных загрязнений, таких как эмульгированные масла и/или жиры.

В патентной заявке Японии JP 2007-113072 раскрыта промышленная установка для очистки механически обработанных деталей, таких как блок цилиндра и головка цилиндра двигателя. Установка содержит манипулятор робота, выполненный с возможностью подъема механически обработанных изделий с ленты транспортера и переноса их в ванну для очистки, содержащую чистящий раствор. Ванна для очистки содержит сопла, расположенные в разных положениях для подачи струй чистящей жидкости на изделие. Чистящий раствор подают из основного резервуара на сопла посредством насоса. Осадок и использованный чистящий раствор, содержащий стружку и другие вещества в виде частиц, перекачивают со дна ванны для очистки через отводную трубу и подают непосредственно на фильтрующий резервуар фильтра. Транспортер для удаления стружки скребкового типа расположен в резервуаре фильтра. Транспортер для удаления стружки скребкового типа содержит ленту со скребковыми элементами, прикрепленными к нему с постоянным интервалом. При повороте ленты транспортера скребки соскребают любую стружку и другие вещества в виде частиц со дна фильтрующего резервуара вверх по наклонной поверхности и из фильтрующего резервуара в подходящий контейнер, готовый для утилизации. Фильтрующий резервуар также содержит барабанный фильтр, использующий ткань для отфильтровывания частиц, находящихся в виде взвеси в чистящей жидкости, в чистящем резервуаре и подающий фильтрованную чистящую жидкость обратно в основной резервуар, готовую для нагнетания через чистящие сопла. Система, описанная в патентной заявке JP 2007-113072, также не содержит установки для отделения и удаления масла из чистящей жидкости.

Как указано ранее, известны системы, использующие маслоотделитель для отделения масляных загрязнений от чистящего раствора. В этих системах использованную чистящую жидкость, содержащую масло и вещества в виде частиц, сначала перекачивают в резервуар для загрязненной чистящей жидкости. Смесь масла и загрязненной чистящей жидкости затем перекачивают из этого резервуара в маслоотделитель, отделяющий масло от чистящего раствора. Масло затем перекачивают в контейнер для масла, а чистящий раствор перекачивают обратно в резервуар для загрязненной жидкости. Также загрязненную жидкость перекачивают из резервуара для загрязненной жидкости в фильтр для отделения твердых частиц загрязнений, таких как стружка, заусенцы и мелкие частицы. Эта система обеспечивает возможность отделения достаточного количества загрязнений из чистящей жидкости для ее повторного использования. Однако система является неэффективной в том, что смесь масла и чистящей жидкости перекачивают из резервуара для загрязненной жидкости в маслоотделитель, что требует насоса и что приводит к высокой стоимости работы системы. При подаче загрязненной жидкости, содержащей твердое вещество и крупный осадок, в маслоотделитель, маслоотделитель также должен быть выполнен с возможностью справляться с этим веществом в виде частиц, или требуется наличие дополнительного фильтра для вещества в виде частиц ранее по потоку от маслоотделителя. Следовательно, эта система требует тщательного технического обслуживания, что увеличивает эксплуатационные затраты.

ТЕХНИЧЕСКАЯ ЗАДАЧА

Ввиду предыдущего уровня техники, задача настоящего изобретения заключается в обеспечении установки и способа для отделения масла и вещества в виде частиц от чистящей жидкости, используемой для очистки механически обработанных деталей с увеличенной эффективностью.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Для устранения вышеуказанных недостатков, настоящим изобретением обеспечена промышленная установка для очистки изделий, в частности для очистки компонентов двигателей и компонентов передачи, с использованием чистящей жидкости в соответствии с пунктом 1 и соответствующий промышленный способ в соответствии с пунктом 9 формулы изобретения.

Промышленная установка, предложенная в пункте 1 формулы изобретения, содержит фильтрующее устройство, содержащее первый фильтр, который представляет собой фильтр обратной промывки для приема загрязненной чистящей жидкости, и второй фильтр, выполненный с возможностью приема обратного потока загрязненной чистящей жидкости от фильтра обратной промывки и с возможностью удаления твердого вещества из загрязненной чистящей жидкости. Установка дополнительно содержит маслоотделитель, выполненный с возможностью приема загрязненной чистящей жидкости и с возможностью удаления масла из загрязненной чистящей жидкости. Заявителями было обнаружено, что путем выполнения маслоотделителя с возможностью приема загрязненной чистящей жидкости непосредственно от второго фильтра, вместо приема из резервуара, к которому непосредственно подведено выпускное отверстие от ванны для очистки, может быть уменьшено расстояние пути для повторно используемой чистящей жидкости. Также не требуется обеспечение насоса для перекачки больших количеств загрязненной чистящей жидкости из резервуара для загрязненной чистящей жидкости в маслоотделитель. Следовательно, изобретение обеспечивает увеличенную эффективность использования электроэнергии и меньшие эксплуатационные затраты на очистительную установку.

Чистящая жидкость может являться любой жидкостью, подходящей для очистки механически обработанных изделий, например, водной чистящей жидкостью с использованием воды в качестве растворяющего вещества.

В другом варианте реализации обеспечен резервуар для загрязненной чистящей жидкости для приема загрязненной чистящей жидкости от ванны для очистки, при этом фильтр обратной промывки выполнен с возможностью приема загрязненной чистящей жидкости непосредственно из резервуара для загрязненной чистящей жидкости, а фильтр обратной промывки выполнен с возможностью подачи фильтрованной чистящей жидкости на чистящие сопла или в ванну для очистки с целью очистки изделия. Резервуар для загрязненной чистящей жидкости может преимущественно быть оснащен маслосборником для собирания эмульсии масла и чистящей жидкости с поверхности резервуара чистящей жидкости и подачи ее на маслоотделитель. Преимущество этого способа заключается в уменьшении средней длины пути текучей среды для масла перед его отделением от чистящей жидкости в маслоотделителе.

В другом предпочтительном варианте реализации второй фильтр представляет собой ленточный фильтр. Преимущество ленточного фильтра заключается в его простоте, надежности и небольшом техническом обслуживании. Ленточный фильтр может также быть отрегулирован для отделения твердого вещества от чистящей жидкости при требуемом расходе в зависимости от изделий, подлежащих очистке. В другом варианте реализации второй фильтр представляет собой сочетание по меньшей мере двух фильтров, причем каждый фильтр выполнен для оптимального удаления частиц разного размера. Это имеет преимущество в возможности отделения частиц отходов широкого ряда размеров от чистящей жидкости.

Маслоотделитель предпочтительно представляет собой устройство гравитационного отделения. Его преимущество заключается в том, что это простое устройство, требующее небольшого технического обслуживания, таким образом обеспечивая возможность уменьшения эксплуатационных затрат. Маслоотделитель предпочтительно соединен по текучей среде с резервуаром для загрязненной чистящей жидкости для возвращения чистящей жидкости в резервуар для загрязненной чистящей жидкости и соединен по текучей среде с контейнером для масла для сбора отделенного масла.

В другом предпочтительном варианте реализации второй фильтр расположен сверху маслоотделителя, расположенного сверху резервуара для загрязненной чистящей жидкости таким образом, что гравитация способствует потоку загрязненной чистящей жидкости от второго фильтра к резервуару для загрязненной чистящей жидкости. Преимущество этой конфигурации заключается в том, что протяженности путей для загрязненной чистящей жидкости являются максимально короткими и уменьшена энергия, требуемая для нагнетания загрязненной чистящей жидкости через систему.

Кроме того, резервуар для загрязненной чистящей жидкости может содержать маслосборник для удаления масла с поверхности загрязненной чистящей жидкости в резервуаре для загрязненной чистящей жидкости. В этом предпочтительном варианте реализации эмульсия масла и чистящей жидкости может быть собрана с верхней части резервуара для загрязненной чистящей жидкости и подана в маслоотделитель. Следовательно, маслоотделитель принимает эмульсию загрязненной жидкости и масла от второго фильтра и из резервуара для загрязненной чистящей жидкости, таким образом в этом устройство обеспечивает синергетический эффект с оптимальным удалением масла из загрязненной чистящей жидкости по короткому пути.

Соответствующий промышленный способ отделения вещества в виде частиц и масла от чистящей текучей среды для использования при очистке механически обработанных деталей изложен в пункте 9 формулы изобретения. Способ включает этапы, согласно которым:

a) подают загрязненную чистящую жидкость к фильтру обратной промывки,

b) подают загрязненную чистящую жидкость обратной промывки от фильтра обратной промывки ко второму фильтру, который удаляет твердое вещество из загрязненной чистящей жидкости, и

c) подают загрязненную чистящую жидкость от второго фильтра непосредственно к маслоотделителю, на котором масло удаляют из загрязненной чистящей жидкости.

Согласно другому аспекту изобретения обеспечена фильтрующее устройство для использования в промышленной установке, содержащая: первый фильтр, который представляет собой фильтр обратной промывки для приема загрязненной чистящей жидкости, второй фильтр, выполненный с возможностью приема обратного потока загрязненной чистящей жидкости от фильтра обратной промывки и с возможностью удаления твердого вещества из загрязненной чистящей жидкости, и маслоотделитель, выполненный с возможностью приема загрязненной чистящей жидкости и с возможностью удаления масла из загрязненной чистящей жидкости, причем маслоотделитель соединен по текучей среде со вторым фильтром и выполнен с возможностью приема загрязненной чистящей жидкости непосредственно от второго фильтра.

Как указано выше, предлагаемые промышленная установка и способ в частности, но без исключения подходят для промышленного применения в области автомобилестроения и производства коробок переключения передач.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее будет описан предпочтительный и неограничивающий вариант реализации изобретения в качестве примера и со ссылкой на сопроводительные чертежи, на которых:

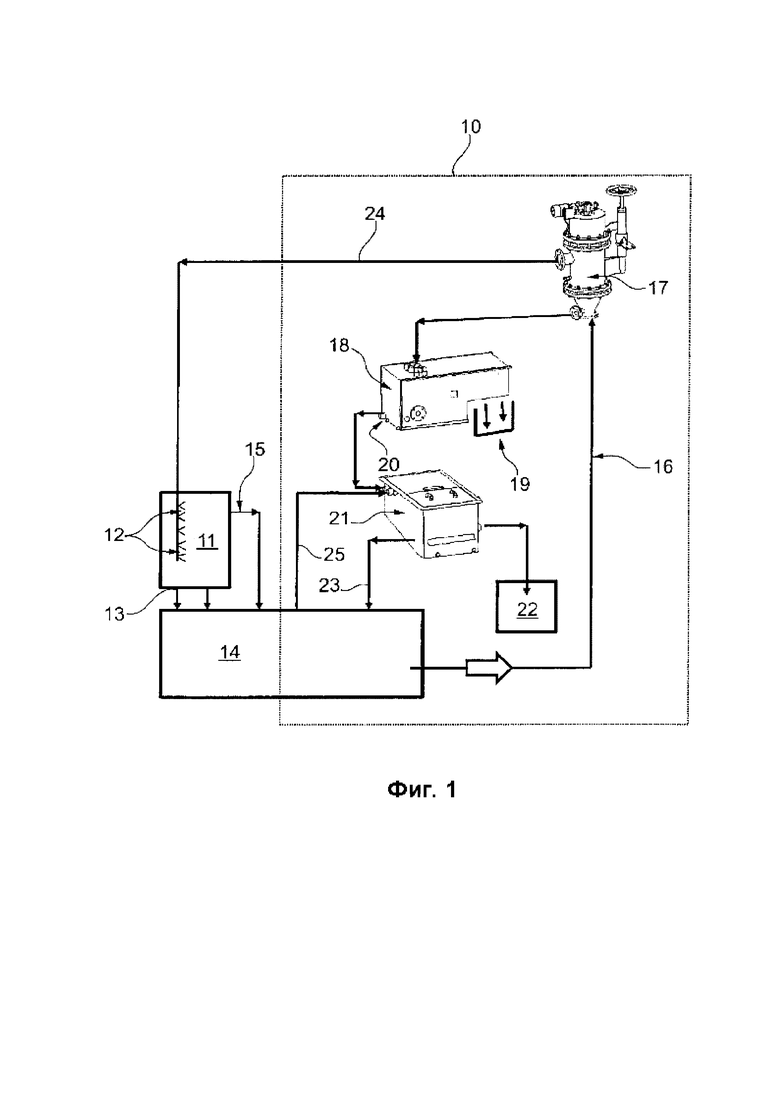

На ФИГ. 1 схематически показан способ отделения вещества в виде частиц и масла от чистящей жидкости для использования при очистке механически обработанных деталей в соответствии с одним вариантом реализации изобретения.

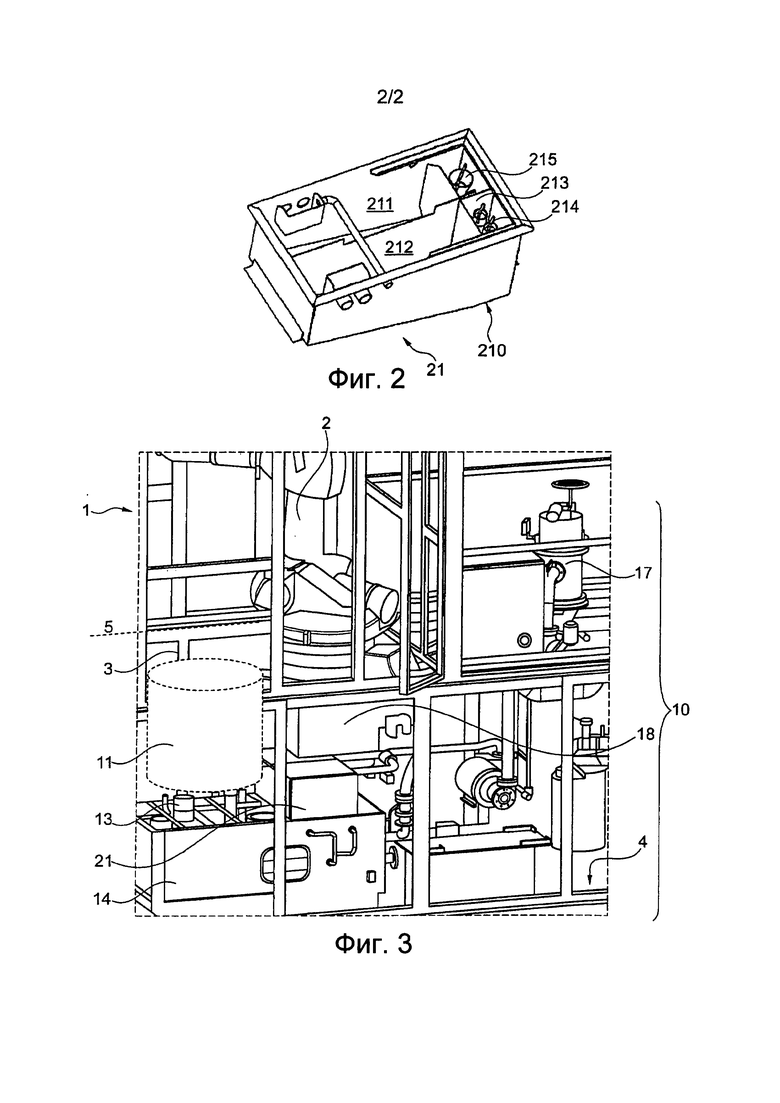

На ФИГ. 2 схематически показан перспективный вид маслоотделителя для использования в промышленной установке в соответствии с одним вариантом реализации изобретения;

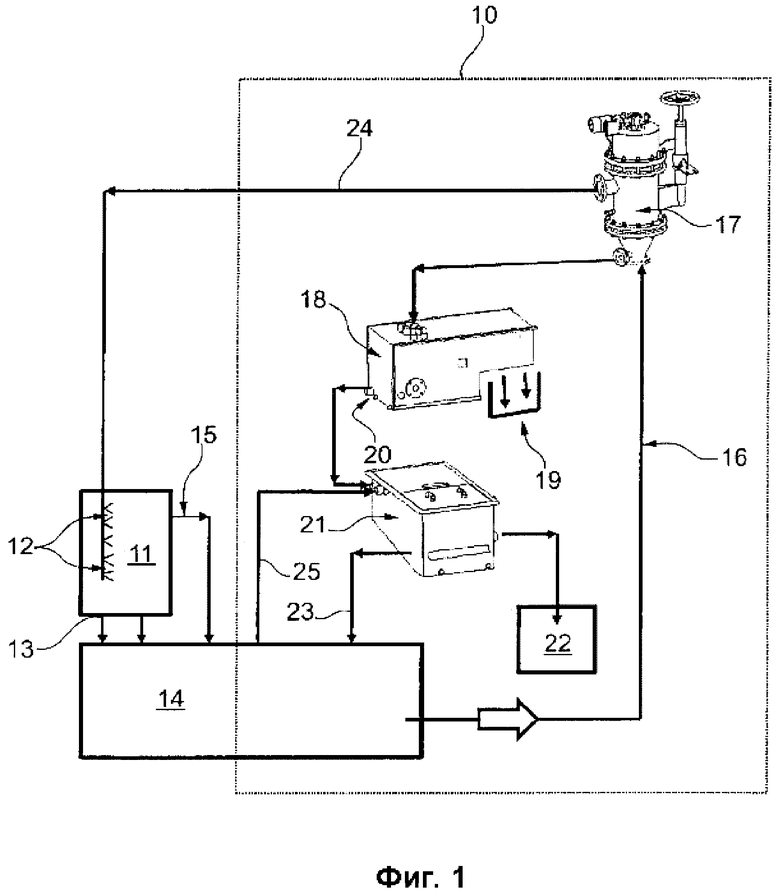

На ФИГ. 3 показан частичный перспективный вид, изображающий фильтрующее устройство в соответствии с ФИГ. 1 в промышленной установке для очистки изделий, в частности, для очистки компонентов двигателей и компонентов передачи.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Со ссылкой на ФИГ. 1, на которой схематически изображена фильтрующая установка 1 для промышленной очистительной установки, изначально описан промышленный способ для очистки механически обработанных изделий. Изделия представляют собой, например, компоненты двигателя или передачи, такие как блоки цилиндров, и были подвергнуты механической обработке путем сверления, фрезерования, шлифования или точения. Процесс механической обработки может требовать использования смазочных материалов, удалителей стружки, ингибиторов образования ржавчины и хладагентов. Следовательно, после механической обработки остатки этих жидкостей вместе со стружкой или заусенцами, которые остались на изделии, подлежат удалению с детали. С этой целью изделие подвергают операции очистки в контейнере 11 очистки, содержащем ванну чистящей жидкости. Изделие может быть перемещено в контейнер 11 очистки посредством транспортера или промышленного робота (см. ФИГ. 3). Чистящую жидкость, которая может являться водой или водной чистящей жидкостью с использованием воды в качестве растворяющего вещества, распыляют на изделие через множество сопел 12. Чистящую жидкость подают с чистой стороны первого фильтра, который представляет собой фильтр 17 обратной промывки, через трубопровод 24 к множеству чистящих сопел 12. Загрязненную чистящую жидкость, которая может содержать масло и стружку от механической обработки и т.д., смытые с изделия посредством распыляющих сопел 12, отводят посредством клапана через выпускное отверстие 13 на дне контейнера 11 очистки и подают через трубопровод к резервуару 14 для загрязненной чистящей жидкости. Контейнер 11 очистки также содержит переливное отверстие 15, также соединенное посредством трубопровода с резервуаром 14 для загрязненной чистящей жидкости. Загрязненную чистящую жидкость перекачивают из резервуара 14 через трубопровод 16 к фильтру 17 обратной промывки, на котором обеспечивается возможность нагнетания жидкости в обратном направлении через фильтрующий слой для обеспечения протекания смеси стружки механической обработки, эмульсии масла, чистящей жидкости и осадка от фильтра 17 обратной промывки через трубопровод во второй фильтр 18.

Второй фильтр 18 может являться любым фильтром, подходящим для отделения твердых частиц от загрязненной чистящей жидкости. В изображенном варианте реализации это ленточный фильтр. Ленточный фильтр перемещает твердый материал, т.е. стружку и осадок, из резервуара фильтра в контейнер 19 для отходов. Ленточный фильтр имеет преимущество в том, что он простой, надежный и его техническое обслуживание не требует больших затрат. Существуют различные типы ленточного фильтра, которые могут быть использованы в зависимости от материала, подлежащего механической обработке. В этом варианте реализации предпочтительно использован ленточный фильтр скребкового типа, так как отходы, смытые с механически обрабатываемых деталей, содержат главным образом малые частицы стружки, которые могут сбиваться друг с другом. При обратной промывке этих малых частиц стружки от фильтра 17 обратной промывки в резервуар ленточного фильтра, они падают непосредственно через ленту на дно резервуара и их соскребают скребками, присоединенными к ленте на регулярных интервалах, к выпускному устройству ленты транспортера. Перемещаемые отходы затем выпускают в контейнер 19 для отходов для утилизации. Однако также возможно, что второй фильтр 18 представляет собой сочетание разных типов фильтров, причем каждый фильтр выполнен для оптимального удаления частиц разного размера. Ленточный фильтр может, например, сочетаться с барабанным фильтром для дополнительной фильтрации крупного осадка.

Второй фильтр 18 оснащен выпускным отверстием 20 для фильтрованной загрязненной чистящей жидкости. На этом этапе по существу вся стружка и крупный осадок удалены из загрязненной чистящей жидкости, однако смесь эмульсии и мелкого осадка остается в чистящей жидкости. Эту загрязненную чистящую жидкость затем подают в соответствии с изобретением непосредственно на маслоотделитель 21, как указано стрелками на ФИГ. 1.

Маслоотделитель 21 может являться любым устройством, подходящим для отделения масла от чистящей жидкости. В предпочтительном варианте реализации он представляет собой устройство гравитационного отделения, как схематически показано на ФИГ. 2, действующее по принципу того, что разность плотности между двумя несмешивающимися жидкостями приводит к тому, что одна из них поднимается над другой. В этом случае эмульсию масла и чистящей жидкости вводят через впускное отверстие в резервуар 210, содержащий множество камер 211, 212. Смесь вводят в осадочную камеру 211, которая дает маслу время подняться через чистящую жидкость. Из этой камеры масло и вода протекают в камеру 212 предварительного отделения. Между камерой предварительного отделения и выпускным отверстием 214 для чистящей жидкости расположена перегородка 213 для предотвращения протекания масла на поверхности через выпускное отверстие 214 для чистящей жидкости. Масло на поверхности затем проходит через выпускное отверстие 215 для масла в контейнер 22 для масла.

Альтернативно, маслоотделитель может являться осаждающим отделителем, который по существу является гравитационным отделителем, содержащим коалесцентную пластину для обеспечения большей эффективности отделения.

Выпускное отверстие 214 для чистящей жидкости от маслоотделителя затем возвращается трубопроводом, как указано стрелками 23 на ФИГ. 1, к резервуару 14 для загрязненной чистящей жидкости, таким образом замыкая схему циркуляции загрязненной чистящей жидкости.

Резервуар 14 для загрязненной чистящей жидкости предпочтительно оснащен маслосборником для собирания эмульсии с поверхности загрязненной чистящей жидкости в резервуаре 14, причем насос обеспечен для нагнетания собранной эмульсии в маслоотделитель через трубопровод 25 для собранного масла. Следовательно, в этом предпочтительном варианте реализации маслоотделитель 21 принимает эмульсию загрязненной жидкости и масла от второго фильтра 18 и из резервуара 14 для загрязненной чистящей жидкости, причем эта конфигурация обеспечивает синергетический эффект с оптимальным удалением масла из загрязненной чистящей жидкости по короткому пути.

Второй фильтр 18 расположен непосредственно сверху на маслоотделителе 21, расположенном непосредственно сверху на резервуаре 14 для загрязненной чистящей жидкости таким образом, что гравитация способствует потоку загрязненной чистящей жидкости от второго фильтра 18 к резервуару 14 для загрязненной чистящей жидкости. Таким образом, протяженности путей для загрязненной чистящей жидкости остаются короткими и уменьшена энергия, требуемая для нагнетания загрязненной чистящей жидкости через систему.

На ФИГ. 3 показан частичный вид промышленной очистительной установки 1 конструкции, известной, например, из брошюры компании ELWEMA Automotive GmbH под названием «Ideen  die Zukunft» или также из ЕР 2523761 В1, за исключением фильтрующего устройства 10, описанной выше в настоящем документе. Установка 1 содержит промышленного робота 2, установленного на возвышенной платформе 5 опорной конструкции 3 для осуществления манипуляций с изделиями, которые подлежат очистке в одном или более контейнерах 11 очистки, схематически изображенных прерывистыми линиями, подвешенных с платформы 5. Резервуар 14 для загрязненной чистящей жидкости расположен на основании 4 опорной конструкции 3 на уровне пола предприятия непосредственно под контейнерами 11 очистки с целью уменьшения длины трубопровода далее по потоку от выпускных отверстий 13 ванны для очистки. Второй фильтр 18 и маслоотделитель 21 расположены сверху на резервуаре 14 для загрязненной чистящей жидкости, а фильтр 17 обратной промывки, подвергаемый более частому техническому обслуживанию, установлен на платформе для легкого доступа снаружи. Фильтрующее устройство 10, как показано на ФИГ. 3, может быть встроено в автоматическую очистительную установку 1 и не требовать значительной установочной площади, т.е. площади поверхности пола предприятия.

die Zukunft» или также из ЕР 2523761 В1, за исключением фильтрующего устройства 10, описанной выше в настоящем документе. Установка 1 содержит промышленного робота 2, установленного на возвышенной платформе 5 опорной конструкции 3 для осуществления манипуляций с изделиями, которые подлежат очистке в одном или более контейнерах 11 очистки, схематически изображенных прерывистыми линиями, подвешенных с платформы 5. Резервуар 14 для загрязненной чистящей жидкости расположен на основании 4 опорной конструкции 3 на уровне пола предприятия непосредственно под контейнерами 11 очистки с целью уменьшения длины трубопровода далее по потоку от выпускных отверстий 13 ванны для очистки. Второй фильтр 18 и маслоотделитель 21 расположены сверху на резервуаре 14 для загрязненной чистящей жидкости, а фильтр 17 обратной промывки, подвергаемый более частому техническому обслуживанию, установлен на платформе для легкого доступа снаружи. Фильтрующее устройство 10, как показано на ФИГ. 3, может быть встроено в автоматическую очистительную установку 1 и не требовать значительной установочной площади, т.е. площади поверхности пола предприятия.

ЛЕГЕНДА (СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ)

ФИГ. 1

10 фильтрующее устройство

11 контейнер очистки

12 чистящие сопла

13 выпускное отверстие ванны для очистки

14 резервуар для загрязненной чистящей жидкости

15 переливное отверстие

16 трубопровод

17 фильтр обратной промывки

18 второй фильтр

19 контейнер для отходов

20 выпускное отверстие второго фильтра

21 маслоотделитель

22 контейнер для масла

23 обратный трубопровод

24 трубопровод

25 трубопровод для собранного масла

ФИГ. 2

210 резервуар маслоотделителя

211 осадочная камера

212 камера предварительного отделения

213 перегородка

214 выпускное отверстие для чистящей жидкости

215 разгрузочное отверстие для масла 30 очистительная установка

32 опорная конструкция

ФИГ. 3

1 промышленная очистительная установка

2 промышленный робот

3 опорная конструкция

4 основание

5 платформа

10 фильтрующее устройство

11 контейнер очистки

13 выпускное отверстие ванны для очистки

14 резервуар для загрязненной чистящей жидкости

17 фильтр обратной промывки

18 второй фильтр 21 маслоотделитель

Группа изобретений относится к промышленной установке для очистки изделий и промышленному способу отделения твердых частиц и масла от чистящей жидкости. Загрязненную чистящую жидкость подают к фильтру (17) обратной промывки. От фильтра (17) обратной промывки загрязненную чистящую жидкость подают ко второму фильтру (18), который удаляет твердое вещество из загрязненной чистящей жидкости. Загрязненную чистящую жидкость подают от второго фильтра (18) непосредственно и по пути текучей среды без насоса к маслоотделителю (21), на котором удаляют масло из загрязненной чистящей жидкости. Технический результат заключается в повышении энергоэффективности и снижении эксплуатационных затрат очистительной установки. 2 н. и 12 з.п. ф-лы, 3 ил.

1. Промышленная установка для очистки изделий, в частности для очистки компонентов двигателей и компонентов передачи, с использованием чистящей жидкости, содержащая фильтрующее устройство, содержащее:

первый фильтр, который представляет собой фильтр (17) обратной промывки для приема загрязненной чистящей жидкости,

второй фильтр (18), выполненный с возможностью приема загрязненной чистящей жидкости обратной промывки от фильтра (17) обратной промывки и с возможностью удаления твердого вещества из загрязненной чистящей жидкости, и

маслоотделитель (21), выполненный с возможностью приема загрязненной чистящей жидкости и с возможностью удаления масла из загрязненной чистящей жидкости,

отличающаяся тем, что

маслоотделитель (21) соединен по текучей среде со вторым фильтром (18) и выполнен с возможностью приема загрязненной чистящей жидкости непосредственно от второго фильтра (18) без насоса в пути текучей среды от второго фильтра (18) до маслоотделителя (21).

2. Промышленная установка по п. 1, в которой выполнен резервуар (14) для загрязненной чистящей жидкости для приема загрязненной чистящей жидкости из ванны (11) для очистки,

при этом фильтр (17) обратной промывки выполнен с возможностью приема загрязненной чистящей жидкости непосредственно из резервуара (14) для загрязненной чистящей жидкости, а также

фильтр (17) обратной промывки выполнен с возможностью подачи фильтрованной чистящей жидкости на чистящие сопла (12) или в ванну (11) для очистки с целью очистки изделия.

3. Промышленная установка по п. 1 или 2, в которой второй фильтр (18) представляет собой ленточный фильтр.

4. Промышленная установка по п. 1 или 2, в которой второй фильтр (18) представляет собой сочетание по меньшей мере двух фильтров, каждый из которых выполнен для оптимального удаления частиц разного размера.

5. Промышленная установка по любому из предыдущих пунктов, в которой маслоотделитель (21) представляет собой устройство гравитационного отделения.

6. Промышленная установка по п. 2, в которой маслоотделитель (21) соединен по текучей среде с резервуаром (14) для загрязненной чистящей жидкости для возвращения чистящей жидкости в резервуар (14) для загрязненной чистящей жидкости и соединен по текучей среде с контейнером для масла для сбора отделенного масла.

7. Промышленная установка по п. 2, в которой резервуар (14) для загрязненной чистящей жидкости содержит маслосборник для удаления масла с поверхности загрязненной чистящей жидкости в резервуаре (14) для загрязненной чистящей жидкости.

8. Промышленная установка по п. 7, в которой выполнен насос для нагнетания жидкости, собранной маслосборником, к маслоотделителю (21).

9. Промышленный способ отделения вещества в виде частиц и масла от чистящей жидкости для использования при очистке механически обработанных деталей, согласно которому

а) подают загрязненную чистящую жидкость к фильтру (17) обратной промывки,

b) подают загрязненную чистящую жидкость обратной промывки от фильтра (17) обратной промывки ко второму фильтру (18), который удаляет твердое вещество из загрязненной чистящей жидкости,

причем способ отличается тем, что

c) загрязненную чистящую жидкость подают от второго фильтра (18) непосредственно и по пути текучей среды без насоса к маслоотделителю (21), на котором удаляют масло из загрязненной чистящей жидкости.

10. Способ по п. 9, включающий этап перекачки загрязненной чистящей жидкости из резервуара (14) для загрязненной чистящей жидкости непосредственно к фильтру (17) обратной промывки и подачу фильтрованной чистящей жидкости от чистой стороны фильтра (17) обратной промывки к чистящим соплам (12) или ванне (11) для очистки с целью очистки изделия.

11. Способ по п. 9 или 10, согласно которому процесс удаления твердого вещества из загрязненной чистящей жидкости осуществляют с использованием ленточного фильтра.

12. Способ по одному из пп. 9-11, согласно которому отделяют масло от чистящей жидкости в маслоотделителе (21) путем гравитационного отделения.

13. Способ по одному из пп. 10-12, включающий этап подачи чистящей жидкости, отделенной от масла в маслоотделителе (21), к резервуару (14) для загрязненной чистящей жидкости и подачи отделенного масла к контейнеру для масла.

14. Способ по п. 10 или 13, включающий этап удаления эмульсии загрязненной жидкости и масла с поверхности загрязненной чистящей жидкости в резервуаре (14) для загрязненной чистящей жидкости путем собирания и подачи собранной эмульсии к маслоотделителю (21).

| Многопильный деревообрабатывающий станок | 1981 |

|

SU1020235A1 |

| US 5346629 A1, 13.09.1994 | |||

| DE 19515710 A1, 09.11.1995 | |||

| Очистные сооружения для жидкостей от мойки автомобилей | 1990 |

|

SU1758005A1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2142424C1 |

| СПОСОБ ОЧИСТКИ ЗАГРЯЗНЕННОЙ МАСЛОМ И ЭМУЛЬГИРОВАННОЙ ТРЮМНОЙ ВОДЫ НА СУДАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2100250C1 |

| JP 2000354704 A, 26.12.2000. | |||

Авторы

Даты

2019-11-25—Публикация

2016-01-30—Подача