ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области комплексной очистки от загрязнения окружающей среды и относится к способу удаления частиц масла/жира и катализатора из промывочной воды в процессе преобразования метанола в олефины путем продолжительной работы микроциклонного сепаратора и сепаратора с псевдоожиженным слоем, особенно подходящего для стабильной непрерывной работы сепарационного оборудования, чтобы уменьшить последующую очистку и техническое обслуживание соответствующих устройств. В частности, путем объединения циклонной сепарации и сепарации в псевдоожиженном слое, а также технологии обратной промывки, настоящее изобретение предлагает способ и устройство для комбинаторной сепарации промывочной воды в процессе преобразования метанола в олефины при длительной эксплуатации, а также всеобъемлющий способ обработки отработанной жидкости и отработанного газа, а также рекуперации остаточного тепла отстоявшегося слоя жидкости в промывочной воде, образующегося при регенерации сепарационного устройства.

УРОВЕНЬ ТЕХНИКИ

Производство олефинов из метанола, называемое МТО (преобразование метанола в олефины), относится к процессу получения низкоуглеродистых олефинов посредством каталитической реакции с использованием метанола в качестве сырья. Реакцию обычно осуществляют в реакторе с псевдоожиженным слоем, и в настоящее время используемым катализатором является молекулярное сито SAPO-34 с порами размером 200 нм - 20 мкм. Высокотемпературный газообразный продукт в реакторе направляется в охлаждающую колонну после извлечения порошка катализатора с помощью трехступенчатого циклонного сепаратора. В охлаждающей колонне газ охлаждается приблизительно до 109°С, затем направляется в водопромывную колонну, а затем после промывки направляется в установку сепарации олефинов. Из-за ограниченной погрешности сепарации циклонного сепаратора часть мелкодисперсного порошка катализатора, имеющего диаметр частиц менее 10 мкм, направляется в охлаждающую колонну вместе с газообразным продуктом реакции. При этом кислородсодержащие органические соединения, такие как непрореагировавшие метанол и диметиловый эфир, и небольшое количество промежуточного продукта реакции (парафиномасляные вещества, более 90% которых составляют ароматические углеводороды) поступают в охлаждающую колонну и в водопромывную колонну вместе с реакционным газом. Из-за высокой рабочей температуры охлаждающей колонны и короткого времени контакта между газообразным продуктом реакции и охлаждающей водой большая часть мелкодисперсного порошка катализатора может быть смыта в охлаждающей колонне, в то время как большая часть кислородсодержащих органических соединений и парафиномасляных веществ попадает в промывочную воду. Поскольку в процессе реакции образуется определенное количество воды, отработанная вода конденсируется в водопромывной колонне. Отработанная вода представляет собой высокотемпературную отработанную воду (85-95°С), которая обычно содержат порошок-катализатор молекулярного сита SAPO-34 с порами размером от 0,5 мкм до 20 мкм, небольшое количество кислородсодержащих органических соединений, таких как метанол и диметиловый эфир, а также парафиномасляные вещества с преобладанием ароматических углеводородов (содержание масла: 200-700 мг/л).

В практическом производстве, чтобы контролировать содержание масла в промывочной воде, в водопромывной колонне установлена масляная ловушка, а плавающее масло в воде улавливается масляной ловушкой путем управления уровнем жидкости, а затем выгружается из водопромывной колонны. Однако на практике содержание масла в промывочной воде после сепарации масла все еще достигает 150-300 мг/л, так что в низкотемпературной зоне системы циркуляции промывочной воды происходит интенсивное отложение парафина. В результате теплообменник промывочной воды, воздухоохладитель и тарелки водопромывной колонны сильно засоряются, что отрицательно сказывается на долговременной стабильной работе устройства и приводит к низкой эффективности теплопередачи системы теплообмена, что приводит к необходимости частой очистки. В то же время из-за эмульгирования масла в промывочной воде до некоторой степени циклонный маслоотделитель не может полностью удалить масло и парафин из воды. Поскольку в воде остается достаточное количество масла и парафина, а также присутствует мелкий порошок катализатора с малым диаметром частиц, фильтрующий элемент прецизионного фильтра для промывочной воды подвержен очень легкому засорению, так что устройство не может нормально работать. Кроме того, попадание частиц катализатора в колонну отгонки легких веществ также влияет на стабильную работу этой колонны, поэтому очень важно найти эффективный способ сепарации для удаления масла и твердых частиц.

В настоящее время распространенные способы удаления твердых частиц и масла из отработанной воды в основном включают физические способы, химические способы, физико-химические способы и биологические способы. Физические способы в основном включают гравитационный способ, способ центробежной сепарации, способ прецизионной фильтрации, способ мембранной сепарации и т.д. Гравитационный способ имеет низкую погрешность сепарации и не может удалять эмульгированное масло из промывочной воды. Эффект сепарации слабый, когда для сепарации мелких капель масла или субмикронных частиц используется способ центробежной сепарации. Поскольку частицы, имеющие малый диаметр и небольшое количество парафиномасляных веществ, присутствующих в промывочной воде, используемой в процессе преобразования метанола в олефины, могут легко попасть в каналы фильтрующего элемента устройства прецизионной фильтрации, они блокируют каналы и практически не удаляются обратной промывкой в режиме реального времени. Мембранный способ сепарации широко используется в последние годы из-за его превосходного эффекта сепарации, но он имеет недостатки, заключающиеся в легком засорении, высоких затратах на техническое обслуживание и высокой стоимости из-за высокого содержания твердых частиц и содержания масла в промывочной воде, используемой в процессе преобразования метанола в олефины. Химические способы в основном включают способ флокуляции, способ окисления, электрохимический способ и т.д. Способ флокуляции оказывает слабое воздействие на эмульгированное масло и мелкие частицы. Кроме того, реагенты для обработки являются дорогими, при этом легко вызывается вторичное загрязнение. Химические окислители, такие как озон, реагент Фентона и т.п., могут использоваться для разложения органических веществ в отработанной воде для улучшения биоразлагаемости, но стоимость обработки высока. Способ электрофлокуляции требует потребления большого количества вспомогательных солевых реагентов и электроэнергии, а эксплуатационные расходы высоки. Физико-химические способы в основном включают способ воздушной флотации, способ адсорбции, способ коагуляции и т.д. Способ воздушной флотации требует потребления химикатов и занимает большую площадь. Адсорбент, используемый в способе адсорбции, имеет ограниченную адсорбционную способность и высокую стоимость, а его регенерация затруднена. Способ коагуляции прост в эксплуатации и требует небольшой площади, но необходимо добавлять коагулянт, а его стоимость высока. Хотя биохимический способ имеет низкую стоимость, требует лишь небольших вложений и в нем отсутствует вторичное загрязнение, он требует больших площадей. Кроме того, отработанная вода, полученная в результате преобразования метанола в олефины, содержит высокую концентрацию загрязняющих веществ и большое количество органических компонентов, что влияет на нормальную работу биохимического резервуара.

Что касается процесса удаления твердого вещества и масла из промывочной воды, используемой в процессе преобразования метанола в олефины, в Китайской патентной заявке №104649446 А предложена сепарация на жидкую и твердую фазу промывочной воды, используемой в процессе преобразования метанола в олефины, и охлаждающей воды с использованием фильтровальной сепарационной установки, содержащей три или большее количество многоканальных поворотных клапанов, соединенных параллельно. Тем не менее, в соответствии с отчетом об экспериментах, приведенным в этой заявке, фильтровальная сепарационная установка главным образом используется для обработки частиц катализатора, имеющих диаметр частиц 3 мкм или более, при этом эффект удаления частиц катализатора размером менее 3 мкм не очень хорош. Кроме того, как недорогое, широко используемое механическое устройство, поворотный клапан в настоящее время главным образом широко используется для подачи, удаления пыли и разгрузки, при этом он почти не имеет функции удаления масла из промывочной воды.

В Китайской патентной заявке №103951098 А предложено использование сверхфильтрационной мембраны для сепарации и очистки промывочной воды и регенерации катализатора с помощью трехфазного сепаратора. В этой заявке используется относительно передовая технология мембранной сепарации для очистки промывочной воды и извлечения частиц катализатора, что обеспечивает экономическую выгоду. Тем не менее, эта заявка показывает, что диаметр используемой мембраны составляет от 5 до 200 нм, так что на мелких частицах осуществляется относительно тонкая обработка. Если обрабатывается промывочная вода, характеризующаяся высоким расходом и высоким содержанием масла, то очень легко увеличить перепад давления. В результате эффективность обработки снижается. Причем фильтровальная установка состоит из последовательно соединенных фильтрующих мембран. Из-за высокого содержания твердых частиц и содержания масла в концентрированной жидкости во время обратной промывки последовательно соединенные фильтрующие мембраны увеличивают перепад давления, что не способствует стабильной непрерывной работе процесса очистки с большим расходом.

В Китайских патентных заявках №102093153 А и №101352621 А предложено использовать микроциклонную технологию для проведения микроциклонной сепарации охлаждающей воды, используемой в процессе преобразования метанола в олефины, для удаления захваченных ею частиц катализатора. Микроциклонный сепаратор обладает такими преимуществами, как широкая адаптируемость, низкая стоимость, простота обслуживания и т.д. Он имеет более высокую эффективность сепарации, чем обычный циклонный сепаратор, имеющий точность сепарации 5-10 мкм. Однако у него есть проблема, заключающаяся в том, что его эффективность сепарации ограничена для мелких частиц размером 3 мкм или меньше, особенно для очень мелких частиц размером 1 мкм или меньше. Из-за его конструктивных характеристик легко может возникнуть засорение, высокий перепад давления и другие проблемы, что увеличивает потребление энергии и затрудняет последующую очистку и техническое обслуживание. Кроме того, промывочная вода содержит большое количество кислородсодержащих соединений и парафиномасляных веществ, в связи с чем действие микроциклонного сепаратора по отделению масляной фракции ограничено. Масло/жир и очень мелкие частицы в отработанной воде представляют собой фактор, который делает работу последующего процесса отгонки легких веществ нестабильной.

Таким образом, требования к очистке высококонцентрированной отработанной воды, полученной в результате преобразования метанола в олефины и содержащей масло и твердые вещества, не могут быть удовлетворены традиционными физическими способами из-за высокой стоимости или плохого эффекта очистки или традиционными химическими способами из-за вторичного загрязнения, вызванного расходом химикатов и сложностью повторного использования воды после очистки, либо традиционными физико-химическими способами из-за расхода химикатов и высокой стоимости эксплуатации, либо традиционными биохимическими способами из-за медленной скорости очистки и плохой технологичности активной взвеси. Таким образом, существует острая необходимость в простом и эффективном способе обработки для устранения плохого эффекта сепарации существующих способов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложены новое устройство и новый способ продления периода непрерывной работы процесса обработки промывочной воды, используемой в процессе преобразования метанола в олефины, тем самым решая проблемы, существующие в предшествующем уровне техники.

В настоящем изобретении предложены устройство и способ для продления периода непрерывной работы процесса обработки промывочной воды, используемой в процессе преобразования метанола в олефины, тем самым достигая цели эффективного снижения содержания масла и твердого вещества в промывочной воде и одновременно продления периода стабильной работы устройства. Способ прост и эффективен и устраняет технические недостатки существующего процесса, заключающиеся в том, что фильтрующее устройство подвержено засорению и нуждается в частой очистке; время непрерывной работы короткое; и масло/парафин и твердые частицы в воде не могут быть удалены полностью.

В одном аспекте настоящее изобретение обеспечивает способ продления периода непрерывной работы процесса обработки промывочной воды, используемой в процессе преобразования метанола в олефины, включающий следующие этапы:

(i) обработку промывочной воды, используемой в процессе преобразования метанола в олефины, микроциклоном для удаления свободного масла из воды;

(ii) направление промывочной воды, обезмасленной микроциклоном, в сепаратор с псевдоожиженным слоем для очистки с целью удаления из воды эмульгированного масла, диспергированного масла и мелкодисперсного порошка катализатора, при этом сепаратор с псевдоожиженным слоем работает непрерывно до тех пор, пока накопленный перепад рабочего давления не достигнет 0,05-0,3 МПа, а затем промывочную воду подают для обратной промывки, при необходимости дополнительно добавляют газообразный азот для смешивания с промывочной водой для обратной промывки, чтобы полностью псевдоожижить гранулированный слой сепаратора с псевдоожиженным слоем до состояния кипения;

(iii) регулирование расхода обратной промывки до 50-90 м3/ч для высвобождения перехваченного порошка катализатора и очистки загрязнений, содержащихся в пустотах;

(iv) обеспечение трехфазной сепарации смеси газ-жидкость-твердое вещество, образующейся в результате обратной промывки, при которой полученный фильтрующий материал возвращают в гранулированный слой, а жидкость обратной промывки, уносящую катализатор, и газ обратной промывки выводят отдельно; и

(v) переключение сепаратора с псевдоожиженным слоем в нормальное рабочее состояние после завершения обратной промывки, так что регенерацию активности гранулированного слоя завершают, а работу продолжают.

В предпочтительном варианте выполнения способ дополнительно включает следующие этапы: (vi) направление части промывочной воды, обработанной сепаратором с псевдоожиженным слоем, в ребойлер под колонной ректификации пропилена устройства для сепарации олефинов в качестве источника тепла для частичной рекуперации остаточного тепла промывочной воды, и возвращение ее в водопромывную колонну после теплообмена; и направление другой части в колонну отгонки легких веществ стоков для отгонки.

В другом предпочтительном варианте выполнения рабочая температура промывочной воды, используемой в процессе преобразования метанола в олефины, составляет 85°С или выше; содержание твердых частиц катализатора составляет 0,1-1,0 г/л; средний диаметр твердых частиц катализатора составляет 0,5-5 мкм; содержание масла в промывочной воде составляет 200-700 мг/л.

В другом предпочтительном варианте выполнения после обработки в сепараторе с псевдоожиженным слоем содержание воды в масляной фазе в промывочной воде снижается до 10% или ниже; содержание масла снижается до 30 мг/л и ниже; содержание твердых взвесей снижается до 20 мг/л и ниже; погрешность сепарации D85=0,1 мкм.

В другом предпочтительном варианте выполнения среда, используемая в гранулированном слое, представляет собой гранулированный фильтрующий материал разной формы с диаметром частиц от 0,2 мм до 3 мм, в котором степень удерживания грязи выше, когда степень сферичности ниже, а диаметр частиц меньше; при этом эффективность самовращательной регенерации выше, когда степень сферичности выше и диаметр частиц больше.

В другом предпочтительном варианте выполнения неочищенная промывочная вода поступает со дна сепаратора с псевдоожиженным слоем для доведения гранулированного слоя до состояния кипения, при этом скорость для обратной промывки составляет 10-20 м/ч; при этом концентрированную жидкость, образующуюся при обратной промывке, выпускают и подвергают гравитационному отстаиванию, при этом водосодержащие отходы в нижнем слое обезвоживают напорной фильтрацией для повторного использования.

В другом аспекте настоящего изобретения предложено устройство для продления периода непрерывной работы процесса обработки промывочной воды, используемой в процессе преобразования метанола в олефины, содержащее:

микроциклонный сепаратор для микроциклонной обработки промывочной воды, используемой в процессе преобразования метанола в олефины, для удаления свободного масла из воды; и

сепаратор с псевдоожиженным слоем, сообщающийся с микроциклонным сепаратором, для обработки промывочной воды, обезмасленной микроциклоном, для удаления из воды эмульгированного масла, диспергированного масла и мелкодисперсного порошка катализатора.

В предпочтительном варианте выполнения устройство дополнительно содержит:

отстойный резервуар, сообщающийся с микроциклонным сепаратором, для отстаивания промывочной воды, выходящей из микроциклонного сепаратора, для достижения сепарации масла и воды;

буферный резервуар, сообщающийся с сепаратором с псевдоожиженным слоем, для хранения промывочной воды, очищенной сепаратором с псевдоожиженным слоем;

колонну отгонки легких веществ, сообщающуюся с буферным резервуаром, для отгонки легких веществ из промывочной воды, обработанной сепаратором с псевдоожиженным слоем; и

ребойлер под колонной ректификации пропилена устройства для сепарации олефинов, сообщающийся с буферным резервуаром, для использования промывочной воды, обработанной сепаратором с псевдоожиженным слоем, в качестве источника тепла для рекуперации части остаточного тепла промывочной воды, и/или

установку напорной фильтрации, сообщающуюся с сепаратором с псевдоожиженным слоем, для обезвоживания водосодержащих отходов в нижнем слое указанного сепаратора путем фильтрации под давлением для повторного использования.

В предпочтительном варианте выполнения сепаратор с псевдоожиженным слоем представляет собой комбинацию трехфазного сепаратора и гранулированного слоя, при этом среда, используемая в гранулированном слое, представляет собой комбинацию гранулированных фильтрующих материалов разного размера и разной формы, расположенных последовательно.

В другом предпочтительном варианте выполнения после того, как градиент диаметра частиц, используемых для среды, изменяется на 50% или более, интенсивность вращения частиц увеличивается при том же расходе потока; а когда скорость вращения достигает 1500 об/мин или выше, гранулированный слой имеет повышенную эффективность регенерации.

ПОЛЕЗНЫЕ ЭФФЕКТЫ

В соответствии с настоящим изобретением, комбинация микроциклонного сепаратора и сепаратора с псевдоожиженным слоем используется для удаления твердых частиц и масла из промывочной воды, используемой в процессе преобразования метанола в олефины, а обратная промывка предназначена для выполнения регенерации частиц путем удаления грязи, удерживаемой частицами. Предпочтительно, содержание масла снижается до 50 мг/л или ниже; содержание твердых веществ снижается до 50 мг/л или ниже; а остаточный уровень пыли после обратной промывки в промывочной воде снижается до 5% или ниже по мере необходимости. Удовлетворяются требования высокой эффективности удаления, длительного срока службы, простоты обслуживания и стабильной работы последующего оборудования. В то же время, настоящее изобретение осуществляет комплексную очистку отработанной жидкости и отработанного газа, а также рекуперацию остаточного тепла отстоявшегося слоя жидкости в промывочной воде, образующегося при регенерации очистительного устройства, и, таким образом, обеспечивает почти нулевой выброс загрязняющих веществ, почти нулевой уровень отходов и эффективное использование тепла.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемые чертежи предоставлены для дальнейшего понимания изобретения. Они составляют часть описания только для дальнейшего пояснения изобретения без его ограничения.

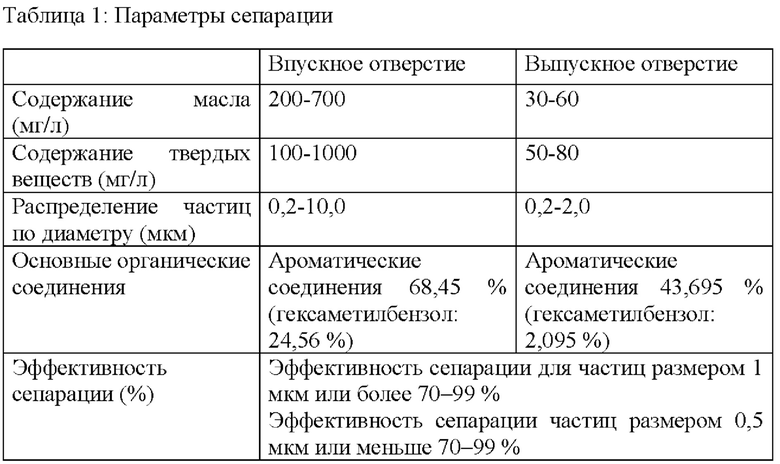

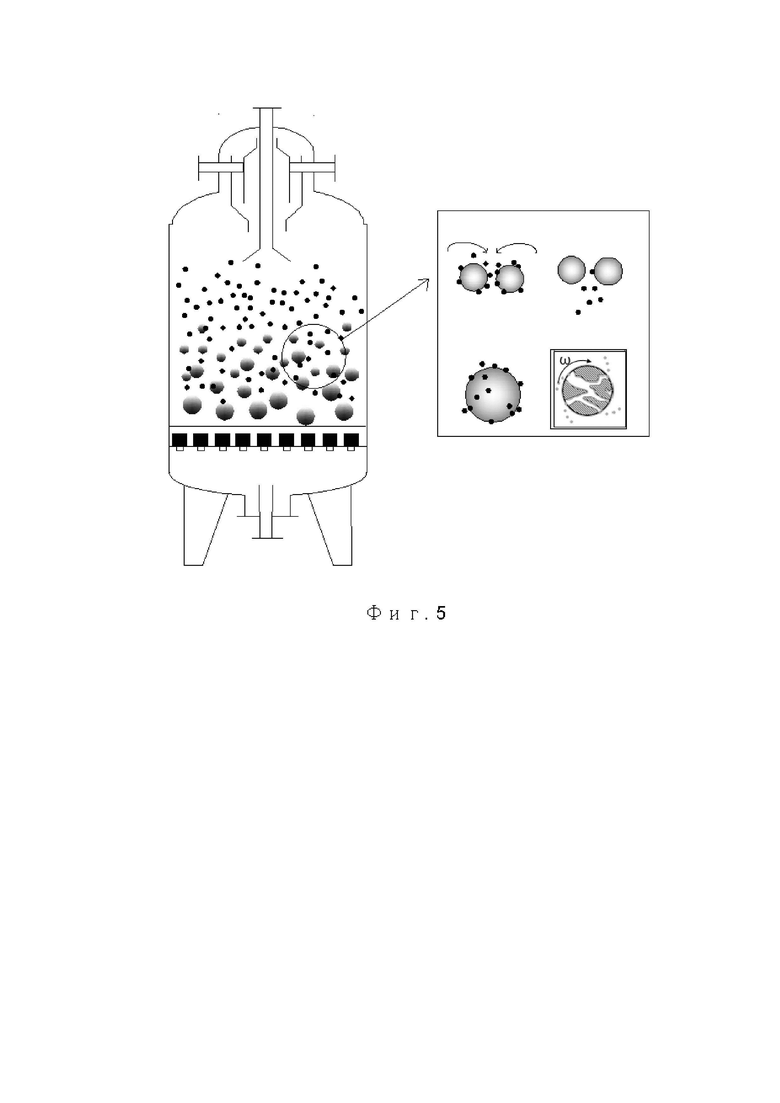

Фиг. 1 изображает блок-схему способа продления периода непрерывной работы процесса обработки промывочной воды, используемой в процессе преобразования метанола в олефины, в соответствии с предпочтительным вариантом выполнения настоящего изобретения.

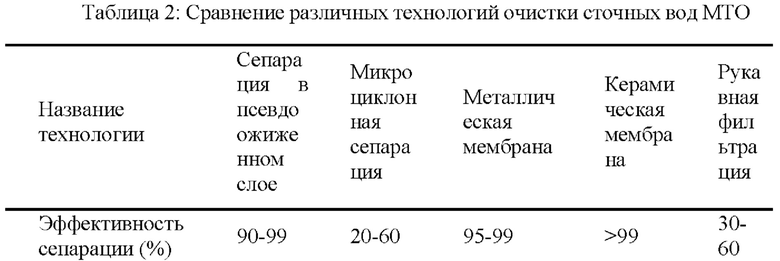

Фиг. 2 изображает блок-схему способа продления периода непрерывной работы процесса обработки промывочной воды, используемой в процессе преобразования метанола в олефины, в соответствии с другим предпочтительным вариантом выполнения настоящего изобретения.

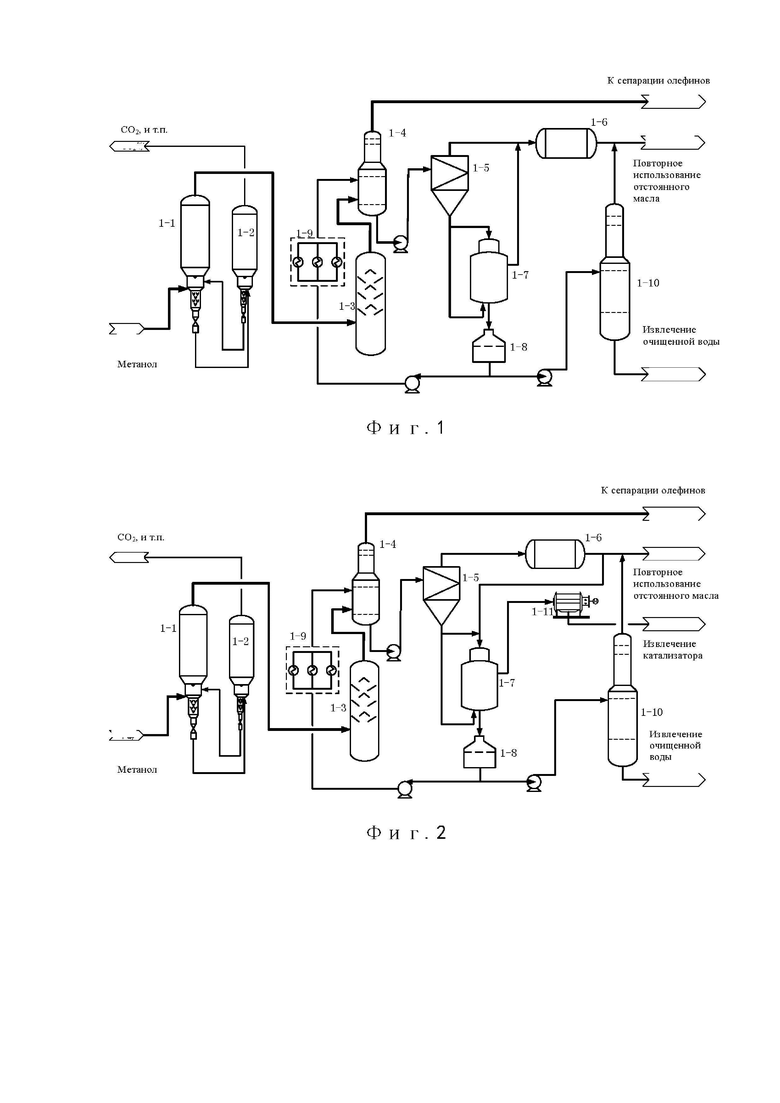

Фиг. 3 схематически иллюстрирует технологический поток для сброса отработанной воды из устройства для очистки промывочной воды в установку для обработки отработанной воды, в соответствии с предпочтительным вариантом выполнения настоящего изобретения.

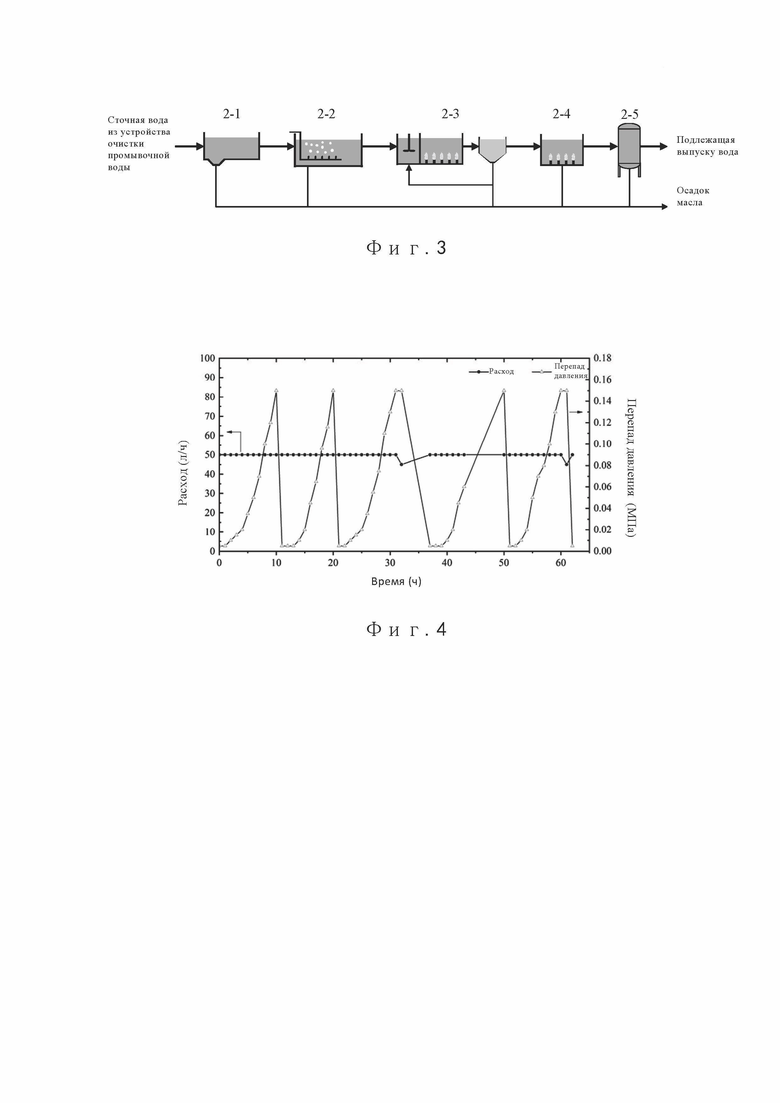

Фиг. 4 изображает диаграмму контроля расхода для поддержания непрерывной работы устройства в пилотном испытании путем обратной промывки, в соответствии с предпочтительным вариантом выполнения настоящего изобретения.

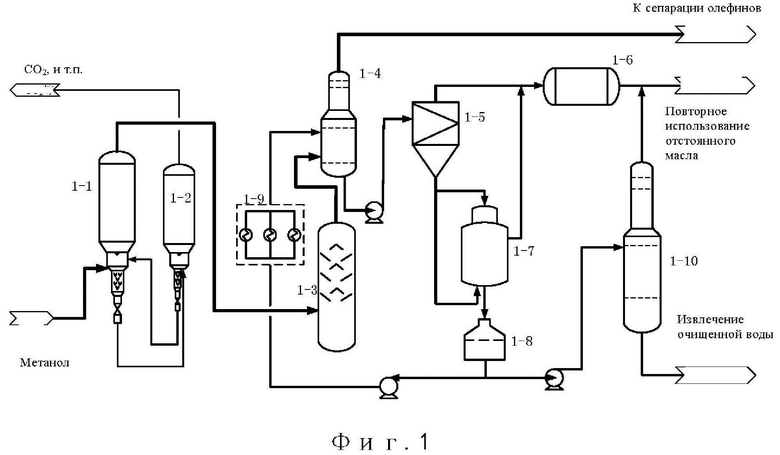

Фиг. 5 схематически иллюстрирует принцип обратной промывки в сепараторе с псевдоожиженным слоем, в соответствии с предпочтительным вариантом выполнения настоящего изобретения.

Номера позиций на чертежах описываются следующим образом:

1-1. Реактор, 1-2. Регенератор, 1-3. Охлаждающая колонна, 1-4. Водопромывная колонна, 1-5. Микроциклонный сепаратор, 1-6. Отстойный резервуар, 1-7. Сепаратор с псевдоожиженным слоем, 1-8. Буферный резервуар, 1-9. Ребойлер под колонной ректификации пропилена устройства для сепарации олефинов, 1-10. Колонна отгонки легких веществ, 1-11. Установка напорной фильтрации; 2-1. Масляная ловушка; 2-2. Бассейн воздушной флотации; 2-3. Биохимическая установка; 2-4. Аэрируемый бассейн биологической фильтрации; 2-5. Установка песочной фильтрации.

ПОДРОБНОЕ ОПИСАНИЕ

На основе изучения микроскопического движения мелких частиц, контроля структурного совмещения, регулярности агрегации частиц и контроля механизма захвата частицами микродисперсной фазы авторы настоящей заявки разработали технологию сепарации в псевдоожиженном слое, в которой функции столкновения и адсорбции сепарирующей среды, а также функция высокоточного перехвата микроканалов, образованных сепарирующей средой, используются для эффективного удаления мелких частиц и некоторых маслянистых органических веществ, присутствующих в промывочной воде. Микроканальное разделение отличается от мембранной сепарации. Поскольку микроканалы не являются фиксированными, содержат длинные проходы и имеют большую емкость для загрязняющих веществ, проблемы закупорки загрязняющими веществами можно эффективно избежать. Для таких систем, как промывочная вода, используемая в процессе преобразования метанола в олефины, которая имеет большой рабочий расход, высокое содержание масла и низкое содержание твердых частиц, захватывает мелкие частицы катализатора малого диаметра (обычно 1-10 мкм) и легко забивает устройство очистки, которое, таким образом, не может работать стабильно, микроциклонная сепарация является дешевым, экономичным, простым в использовании, широко применимым и эффективным способом очистки. По сравнению с обычным циклонным сепаратором, в соответствии с действующим международным стандартом, микроциклонный сепаратор, как правило, может удалять мелкие частицы катализатора размером 6 мкм или более, но его эффективность удаления очень мелких частиц размером 5 мкм или меньше является умеренной. Когда два или большее количество микроциклонных сепаратора объединяются для усиления, эффективность сепарации может быть намного выше, чем у обычного циклонного сепаратора, и частицы размером 5 мкм или меньше могут быть отделены и извлечены. Однако промывочная вода имеет высокое содержание масла, которое является относительно вязким и прилипает к внутренней стенке микроциклона, так что сепарация не является хорошей. Кроме того, частицы катализатора, уносимые промывочной водой, в основном имеют диаметр 1-10 мкм, а содержание частиц катализатора, имеющих диаметр частиц 3 мкм или менее, невелико. В промышленных экспериментах и на практике установлено, что унос очень мелких катализаторов часто ускоряет засорение сепаратора, поэтому требуется более частая очистка устройства. Это не способствует повторяющемуся использованию рециркулированной отработанной воды. Авторы рассматривали разработку фильтра с глубоким гранулированным слоем для сепарации ультрадисперсных частиц и масла в промывочной воде. Ожидается, что процесс, сочетающий микроциклонную сепарацию и сепарацию в псевдоожиженном слое, эффективно решит проблемы неполной сепарации, легкого забивания, частой очистки оборудования и короткого непрерывного рабочего цикла, которые характерны для существующей системы циркуляции промывочной воды, используемой в процессе преобразования метанола в олефины.

Техническая концепция настоящего изобретения заключается в следующем:

Промывочную воду, используемую в процессе преобразования метанола в олефины, предварительно подвергают сепарации в микроциклонном сепараторе. После сепарации промывочная вода далее поступает в сепаратор с псевдоожиженным слоем для глубокой фильтрации. Обезмасленная и отфильтрованная промывочная вода поступает в буферный резервуар для рециркуляции или отгонки. После того, как сепаратор с псевдоожиженным слоем проработал непрерывно до тех пор, пока накопленный перепад рабочего давления не достигнет определенного значения, неочищенную промывочную воду вводят из выпускного отверстия указанного сепаратора для обратной промывки, чтобы довести гранулированную среду до состояния кипения. Частицы среды вращаются с большой скоростью и сталкиваются друг с другом, тем самым высвобождая перехваченные вещества и восстанавливая фильтрационную активность среды. Следовательно, грязеемкость сепаратора с псевдоожиженным слоем снова повышается. Следовательно, засорение оборудования и повторная очистка и техническое обслуживание значительно сокращаются, а процесс очистки промывочной воды продолжает работать стабильно.

В одном аспекте, в соответствии с настоящим изобретением, предложен способ продления периода непрерывной работы процесса обработки промывочной воды, используемой в процессе преобразования метанола в олефины, включающий следующие этапы:

подача промывочной воды, увлекающей за собой частицы катализатора, такие как SAPO-34, вещества масляной фазы, такие как ароматические углеводороды, и реакционные газы, такие как метанол, со дна водопромывной колонны с помощью центробежного насоса и ее предварительная сепарация с помощью микроциклонного сепаратора для удаления свободного масла из воды;

направление богатой маслом отработанной воды, отделенной микроциклонным сепаратором, в отстойный резервуар для дальнейшей сепарации масляной фазы от водной фазы, при этом масляную фазу используют для переработки;

выпуск обезмасленной микроциклонным сепаратором промывочной воды со дна микроциклонного сепаратора и ее подача в фильтр с псевдоожиженным слоем вместе с отработанной водой, отделенной от отстойного резервуара, при этом оставшееся количество капиллярного масла (эмульгированного масла, диспергированного масла), которое трудно отделить, отфильтровывают благодаря функциям улавливания и адсорбции частиц сепарирующей среды, а чрезвычайно мелкие частицы катализатора отфильтровывают из промывочной воды;

переключение фильтра с псевдоожиженным слоем в состояние обратной промывки, когда накопленная разность давлений гранулированного слоя в указанном фильтре достигает определенного значения, при этом обезмасленную промывочную воду смешивают с газообразным азотом и подают в фильтр с псевдоожиженным слоем в обратном направлении из выпускного отверстия для неочищенной воды из указанного фильтра для обратной промывки фильтрующего материала в слое, так что фильтрующий материал доводят до состояния кипения;

регулирование расхода обратной промывки для обеспечения полного вращения и столкновения фильтрующего материала, чтобы освободить адсорбционное пространство каналов и ускорить удаление веществ, задержанных фильтрующим материалом, и поверхностных загрязнителей;

поддержание скорости вращения частиц на уровне 1500 рад/с (об/с) или выше за счет постепенного сочетания различных фильтрующих материалов, при этом сочетание материалов с низкой степенью сферичности и широким распределением частиц по диаметру может увеличить скорость вращения в определенном диапазоне и ускорить регенерацию;

возвращение фильтрующего материала в слой после его отделения от смеси газ-жидкость-твердое вещество, образующейся при обратной промывке через трехфазный сепаратор, и выпуск жидкости обратной промывки, уносящей катализатор, и газа обратной промывки из верхних выпускных отверстий, соответственно, для жидкой фазы и для газовой фазы; и

переключение фильтра с псевдоожиженным слоем в рабочее состояние для фильтрации и закрытие выпускных отверстий обратной промывки на определенный период после обратной промывки времени.

Предпочтительно, расход обратной промывки регулируют на уровне 50-90 м3/ч.

Предпочтительно, расход во время обратной промывки увеличивают, чтобы гранулированные среды вращались и сталкивались под действием потока жидкости, а удаление загрязняющих веществ на поверхности и в каналах ускорялось, при этом концентрированную жидкость, образующуюся при обратной промывке, выгружают из выпускного отверстия для жидкой фазы трехфазного сепаратора в верхней части фильтра с гранулированным слоем, и после гравитационного осаждения концентрированная жидкость на дне может быть обработана и извлечена с помощью способов обезвоживания, таких как напорная фильтрация.

Предпочтительно, перепад давлений возрастает медленно и составляет менее 0,1 МПа в течение первых 8 часов непрерывной работы, а обратную промывку выполняют один раз за 10 часов работы для восстановления активности фильтрующего материала, при этом после обратной промывки изменения рабочего расхода и перепада давления соответствуют изменениям в начальный момент времени.

Предпочтительно, обезмасленную и отфильтрованную промывочную воду в процессе удаления масла и твердого вещества предпочтительно временно хранят в буферном резервуаре, причем часть ее охлаждают и затем возвращают в водопромывную колонну на переработку, а другую часть направляют в колонну отгонки легких веществ для отгонки, чтобы разделить очищенную воду и масляную фазу.

Предпочтительно, способ очистки включает три процесса сепарации, объединенные последовательно: разделение в микроциклоне, фильтрацию через гранулированный слой и последующую обработку в колонне отгонки легких веществ.

Предпочтительно, рабочая температура промывочной воды составляет 85-95°С; твердые частицы представляют собой мелкие порошки частиц катализатора, используемых в процессе преобразования метанола в олефины, обычно порошок молекулярного сита SAPO-34; содержание сухих веществ 0,1-0,5 г/л; средний диаметр частиц 0,5-5 мкм.

Предпочтительно, очистка сепарацией состоит из микроциклонной сепарации и глубокой сепарации в гранулированном слое, при этом микроциклонная сепарация может предварительно отделять более крупные частицы, а сепарация в гранулированном слое удаляет чрезвычайно мелкие частицы и компоненты парафиномасляных веществ, такие как ароматические соединения.

Производительность обработки по промывочной воде предпочтительно составляет 35-65 м3/ч; скорость обратной промывки 10-20 м/с; и скорость вращения частиц 1500 рад/с или выше, чтобы полностью восстановить активность частиц.

Предпочтительно, эффект обратной промывки является хорошим: начальная концентрация твердых частиц в жидкости обратной промывки достигает 3,2 мас. %, но концентрация твердых частиц падает до 287 мг/л после обратной промывки в течение 1 мин, а остаточная скорость катализатора на поверхности фильтрующего материала составляет 5% или меньше после обратной промывки, что свидетельствует о достижении эффективной регенерации. Предпочтительно, содержание масла в промывочной воде составляет 200-700 мг/л. После совместной очистки циклонным обезмасливанием и глубокой механической фильтрацией содержание масла в воде снижается до 50 мг/л и ниже, а содержание твердых взвесей - до 50 мг/л и ниже. Погрешность сепарации псевдоожиженного слоя D85=0,1 мкм.

В другом аспекте, в соответствии с настоящим изобретением, предложено устройство для продления периода непрерывной работы процесса обработки промывочной воды, используемой в процессе преобразования метанола в олефины, содержащее:

микроциклонный сепаратор для предварительной сепарации крупных частиц катализатора и масла/жира, уносимых промывочной водой;

отстойный резервуар, сообщающийся с микроциклонным сепаратором, для очистки насыщенной маслом отработанной воды, отделенной микроциклонным сепаратором;

сепаратор с псевдоожиженным слоем, сообщающийся с микроциклонным сепаратором, при этом в сепараторе установлен фильтр с глубоким гранулированным слоем для вторичной очистки промывочной воды после сепарации с помощью микроциклонного сепаратора, и он может сообщаться с впускным отверстием для азота, отстойным резервуаром, буферным резервуаром и устройством для обезвоживания, таким как напорный фильтр; при этом в сепараторе с псевдоожиженным слоем имеется трехфазный сепаратор для сепарации и извлечения концентрированной жидкости и твердого фильтрующего материала, полученного путем обратной промывки фильтра с глубоким гранулированным слоем;

буферный резервуар, сообщающийся с сепаратором с псевдоожиженным слоем, для хранения фильтрата промывочной воды, так что устройство находится в стабильной непрерывной работе; и

колонну отгонки легких веществ, сообщающуюся с буферным резервуаром, для отгонки легких веществ из промывочной воды после микроциклонной сепарации и глубокой фильтрации гранулированным слоем.

Предпочтительно, устройство состоит из микроциклонного фильтра и сепаратора с псевдоожиженным слоем (трехфазный сепаратор и фильтр с глубоким гранулированным слоем), соединенных последовательно.

Предпочтительно, падение давления в микроциклонном сепараторе составляет 0,15-0,30 МПа, а падение давления в фильтре с глубоким гранулированным слоем составляет 0,01-0,30 МПа

Предпочтительно, среда фильтра с глубоким гранулированным слоем представляет собой гранулированные фильтрующие материалы разного размера и разной формы, соединенные последовательно и имеющие диаметр частиц в диапазоне 0,2-3 мм, такие как кварцевый песок, антрацит, фруктовая скорлупа, активированный углерод и углеродные сферы. Например, можно использовать последовательно соединенные частицы антрацита размером 1-2 мм и частицы кварцевого песка размером 0,5-1,0 мм; можно использовать, например, частицы кварцевого песка размером 1 -2 мм, частицы углеродных сфер размером 0,5-1,0 мм и частицы кварцевого песка размером 0,3-0,5 мм, объединенные последовательно; и т.д.

Ниже рассмотрены прилагаемые чертежи.

Фиг. 1 изображает блок-схему способа продления периода непрерывной работы процесса обработки промывочной воды, используемой в процессе преобразования метанола в олефины, в соответствии с предпочтительным вариантом выполнения настоящего изобретения, подходящего для рабочих условий с высоким содержанием масла и низким содержанием твердого вещества. Как показано на Фиг. 1, после подачи метанола в реактор 1-1 для реакции, газообразный продукт реакции преобразования метанола в олефины, увлекающий за собой частицы катализатора и т.д., выпускают из верхнего выпускного отверстия реактора 1-1 и направляют в охлаждающую колонну 1-3 для реакции, а затем направляют в водопромывную колонну 1-4 для промывки. Газообразный продукт реакции, из которого удален катализатор, выпускают из водопромывной колонны сверху и затем из него отделяют олефины. Катализатор после реакции выгружают из нижнего выпускного отверстия реактора 1-1 и направляют в колонну 1-2 регенерации катализатора для регенерации. Образующийся газ (СО2 и т.д.) выводят из верхнего выпускного отверстия регенерационной колонны 1-2. Регенерированный катализатор выгружают из нижнего выпускного отверстия регенерационной колонны 1-2 и возвращают в реактор 1-1. Воду и вымытые мелкие частицы катализатора выводят из нижней части водопромывной колонны для получения промывочной воды. Промывочную воду откачивают центробежным насосом и направляют в микроциклонный сепаратор 1-5. Большое количество промывочной воды, увлекающей за собой масло/жир, выпускают из перепускного отверстия и направляют в отстойный резервуар 1-6 для отстаивания для сепарации масла и воды. Полученное масло объединяют с маслом из колонны 1-10 отгонки легких веществ и подвергают отстойной очистке. Промывочную воду, уносящую катализатор и оставшееся масло/жир, выводят из нижнего выпускного отверстия и направляют в сепаратор 1-7 с псевдоожиженным слоем для вторичной очистки. Очищенную глубоким гранулированным слоем промывочную воду временно хранят в буферном резервуаре 1-8, причем часть ее направляют вместе с промывочной водой из отстойного резервуара, в котором произошло разделение воды и масла, в колонну 1-10 отгонки легких веществ на очистку отгонкой, а другую часть направляют в ребойлер 1-9 под колонной ректификации пропилена устройства для сепарации олефинов в качестве источника тепла для частичной рекуперации остаточного тепла промывочной воды, и направляют в водопромывную колонну 1-4 для рециркуляции после теплообмена. Очищенную воду, полученную из колонны 1-10 отгонки легких веществ, рекуперируют. В ходе процесса уровень жидкости в буферном резервуаре стабилизируют на уровне 1/2 и выше для поддержания стабильной работы устройства при обратной промывке. При повышении перепада давления до определенного значения устройство переключают в режим обратной промывки. Промывочную воду со дна микроциклонного сепаратора вместе с газообразным азотом вводят в сепаратор с псевдоожиженным слоем из выпускного отверстия для неочищенной воды в нижней части указанного сепаратора, чтобы довести частицы до состояния кипения, так что частицы вращаются и сталкиваются с обеспечением регенерации. Концентрированную жидкость, образующуюся при обратной промывке, выводят из выпускного отверстия для жидкой фазы трехфазного сепаратора в верхней части сепаратора с псевдоожиженным слоем и направляют в отстойный резервуар 1-6 для сепарации; а газ обратной промывки выводят из сепаратора 1-7 с псевдоожиженным слоем, обезвоживают в баке циклонного обезвоживания и направляют в горелку для сжигания газообразного органического вещества, осуществляемого во время регенерации псевдоожиженного слоя, для достижения практически нулевого выброса загрязняющих веществ. После завершения обратной промывки выполняют регенерацию фильтрующего материала с гранулированным слоем. Промывочную воду со дна микроциклонного сепаратора снова вводят через верхнее впускное отверстие сепаратора 1-7. Устройство переводят в нормальное рабочее состояние.

Фиг. 2 изображает другую блок-схему способа продления периода непрерывной работы процесса обработки промывочной воды, используемой в процессе преобразования метанола в олефины, в соответствии с предпочтительным вариантом выполнения настоящего изобретения, подходящего для рабочих условий с низким содержанием масла и высоким содержанием твердого вещества. В отличие от процесса, представленного на Фиг. 1, после микроциклонной сепарации отстоянную воду также подвергают вторичной очистке в гранулированном слое и используют как еще один поток отработанной воды, возвращаемый в водопромывную колонну. В процессе обратной промывки концентрированную жидкость из псевдоожиженного слоя не направляют в отстойный резервуар, а обрабатывают отдельно. Отверстие для отбора проб устанавливают на выпускном отверстии для воды буферного резервуара. Когда проба воды соответствует условиям выпуска (маслопродукты ≤20 мг/л, ХПК ≤1200 мг/л, БПК ≤5500 мг/л), вода может выпускаться напрямую, минуя колонну отгонки легких веществ.

По сравнению с процессом, проиллюстрированным на Фиг. 1, в процессе, проиллюстрированном на Фиг. 2, концентрированную жидкость обратной промывки обрабатывают отдельно. Она может подвергаться ряду процессов, таких как отстаивание, центробежная сепарация или сушка/обезвоживание, для очистки отработанной жидкости и повторного использования катализатора. Выпуск более экологичен. В то же время, когда проба воды соответствует требованиям, отработанная вода может выпускаться напрямую, что значительно снижает расходы и потребление энергии, связанные с использованием колонны отгонки легких веществ.

Как показано на Фиг. 2, после подачи метанола в реактор 1-1 для реакции газообразный продукт реакции преобразования метанола в олефины выпускают из верхнего выпускного отверстия реактора 1-1. Газообразный продукт реакции и уносимые при этом частицы поступают в охлаждающую колонну 1-3 для реакции, а затем их направляют в водопромывную колонну 1-4 для промывки. Катализатор после реакции выгружают из нижнего выпускного отверстия реактора 1-1 и направляют в колонну 1-2 регенерации катализатора для регенерации. Образующийся газ (СО2 и т.д.) выводят из верхнего выпускного отверстия регенерационной колонны 1-2. Регенерированный катализатор выгружают из нижнего выпускного отверстия регенерационной колонны 1-2 и возвращают в реактор 1-1. Олефины и т.п.выгружают из верхней части водопромывной колонны 1-4 и затем их отделяют. Промывочную воду в колонне откачивают центробежным насосом и направляют в микроциклонный сепаратор 1-5. Содержащую масло воду сбрасывают из перепускного отверстия и направляют в отстойный резервуар 1-6 для отстаивания для повторного использования отстоянного масла. Промывочную воду, содержащую твердые вещества, выводят из нижнего выпускного отверстия и направляют вместе с водной фазой в отстойном резервуаре в сепаратор 1-7 с псевдоожиженным слоем для вторичной очистки. Очищенную глубоким гранулированным слоем промывочную и отстоянную воду временно хранят в буферном резервуаре 1-8, часть которой направляется в ребойлер 1-9 под колонной ректификации пропилена устройства для сепарации олефинов в качестве источника тепла, чтобы частично рекуперировать часть остаточного тепла промывочной воды, и направляют в водопромывную колонну 1-4 на рециркуляцию после теплообмена, а другую часть направляют в колонну 1-10 отгонки легких веществ на очистку отгонкой. Очищенную воду, полученную из колонны 1-10 отгонки легких веществ, рекуперируют, а полученное масло направляют на рекуперацию отстоянного масла вместе с маслом из отстойного резервуара 1-6. Уровень жидкости в буферном резервуаре поддерживают на уровне 1/2 или выше, чтобы циркуляция воды и процесс очистки могли нормально протекать во время обратной промывки. При повышении перепада давления до определенного значения устройство переключают в режим обратной промывки. Концентрированную жидкость обратной промывки выводят из выпускного отверстия для жидкой фазы трехфазного сепаратора в верхней части сепаратора с псевдоожиженным слоем, отстаивают и направляют в установку 1-11 напорной фильтрации для фильтрации под давлением для извлечения катализатора и достижения почти нулевых отходов. Отработанную воду, образующуюся на установке 1-11 напорной фильтрации и содержащую следовые количества масла и твердых частиц, направляют в очистные сооружения. После удаления органических веществ и взвешенных веществ из отработанной воды, удовлетворяющую определенным требованиям воду сбрасывают в окружающую среду или используют повторно. Газ обратной промывки выводят из сепаратора 1-7 с псевдоожиженным слоем, обезвоживают в баке циклонного обезвоживания и направляют в горелку для сжигания газообразного органического вещества, осуществляемого при регенерации псевдоожиженного слоя, для достижения практически нулевого выброса загрязняющих веществ. После завершения обратной промывки выполняют регенерацию фильтрующего материала с гранулированным слоем. Промывочную воду со дна микроциклонного сепаратора снова вводят через верхнее впускное отверстие сепаратора с псевдоожиженным слоем. Устройство переводят в нормальное рабочее состояние. Когда проба воды, отобранная из буферного резервуара, соответствует нормативам (маслопродукты ≤20 мг/л, ХПК ≤1200 мг/л, БПК ≤5500 мг/л), воду можно сбрасывать напрямую, без обработки в колонне отгонки легких веществ.

Фиг. 3 схематически изображает блок-схему устройства для очистки промывочной воды, сбрасывающего отработанную воду в установку очистки отработанной воды, в соответствии с предпочтительным вариантом выполнения настоящего изобретения. Как показано на Фиг. 3, средний расход отработанной воды, сбрасываемой из устройства для очистки промывочной воды в установку очистки отработанной воды, составляет 3 т/ч. Отработанную воду из устройства для очистки промывочной воды сначала направляют в масляную ловушку 2-1, в которой предварительно происходит отделение взвешенных веществ и масла от отработанной воды благодаря разности удельных весов взвешенных веществ, масла и воды. Отработанную воду, очищенную масляной ловушкой 2-1, направляют в бассейн 2-2 воздушной флотации, в котором взвешенные флокулы и мелкие капли масла в сточных водах далее осаждаются в виде хлопьев и растут, а вместе с пузырьками, выделяемыми аэрируемой водой, образуют крупные флокулы, которые поднимаются к поверхности воды под действием плавучести и подъема воды, тем самым дополнительно разделяя масло и твердые частицы в отработанной воде. После обработки воздушной флотацией отработанную воду направляют в биохимическую установку 2-3, в которой вещества ХПК (химическая потребность в кислороде), аммиачный азот, масло/жир и т.п.удаляют из отработанной воды путем микробного разложения. Затем сточные воды направляют в аэрируемый бассейн 2-4 биологической фильтрации, в котором вещества ХПК, аммиачный азот, масла/жиры, взвешенные вещества и т.п.дополнительно удаляют из отработанной воды посредством функции окислительного разложения биопленки на поверхности фильтрующего материала и функции перехвата фильтрующего материала в фильтровальном резервуаре. В завершение отработанную воду направляют на установку 2-5 песочной фильтрации для глубокого удаления взвешенных веществ из отработанной воды, после чего воду сливают или используют повторно. Шлам отводят из днищ масляных ловушек 2-1, бассейна 2-2 воздушной флотации, биохимической установки 2-3, аэрируемого бассейна 2-4 биологической фильтрации и установки 2-5 песочной фильтрации.

Фиг. 4 изображает диаграмму контроля расхода для поддержания непрерывной работы устройства в экспериментальном испытании путем обратной промывки в соответствии с предпочтительным вариантом выполнения настоящего изобретения, показывающую изменение расхода в экспериментальном испытании, в котором сепаратор с псевдоожиженным слоем, выполненный в соответствии с настоящим изобретением, обеспечивает стабильную непрерывную работу более 60 ч с помощью обратной промывки. Как видно из Фиг. 4, в первые 8 часов непрерывной работы перепад давления растет медленно, причем перепад давления составляет <0,1 МПа. После обратной промывки активность среды обеспечивает выдающуюся регенерацию, и может быть реализована стабильная непрерывная работа при обеспечении высокоэффективной сепарации.

Фиг. 5 схематически иллюстрирует принцип обратной промывки сепаратора с псевдоожиженным слоем, выполненного в соответствии с предпочтительным вариантом выполнения настоящего изобретения. Как показано на Фиг. 5, частицы в слое вращаются и сталкиваются для удаления загрязняющих веществ и регенерации каналов среды. На этом чертеже ω представляет собой скорость вращения частицы.

ПРИМЕРЫ

Настоящее изобретение ниже дополнительно проиллюстрировано со ссылкой на следующие конкретные примеры. Тем не менее, следует понимать, что эти примеры предназначены только для иллюстрации настоящего изобретения без ограничения его объема. Способы испытаний в следующих примерах, для которых не указаны конкретные условия, обычно проводят в обычных условиях или в условиях, предложенных изготовителями. Если не указано иное, все части представляют собой части по массе, а все проценты представляют собой проценты по массе. Пример 1:

1. Обзор реализации

В процессе преобразования метанола в олефины с производительностью 1,8 миллиона тонн в год применяли способ в соответствии с настоящим изобретением, в котором для очистки промывочной воды, содержащей твердый катализатор и масляную фракцию, использовалось очистное устройство с псевдоожиженным слоем, с целью удаления частиц отработанного катализатора.

2. Свойства материала и способы обработки

Промывочная вода, используемая в процессе преобразования метанола в олефины, представляла собой двухфазную смесь жидкость - твердое вещество. Вода содержала твердые частицы катализатора и масло. Основными компонентами масла были высококонцентрированные ароматические углеводороды, устойчивые к деградации. Расход промывочной воды на обработку составлял 35-65 м3/час. Рабочая температура составляла 90°С. Содержание отработанного катализатора 0,1-0,5 г/л, средний размер частиц 2,0 мкм. Содержание масла 200-700 мг/л.

Что касается изучаемого процесса преобразования метанола в олефины производительностью 1,8 млн, то основные меры, принимаемые в настоящее время в предшествующем уровне техники, включают непрерывный сброс промывочной воды с расходом 160 т/ч, пополнение пресной воды для балансировки содержания твердых частиц и содержания масла в промывочной воде, а также непрерывное введение ксилола для облегчения осаждения катализатора и органического вещества на масляной основе и устранения вызываемой ими закупорки. Хотя такие меры могут уменьшить закупорку водной системы, используемой для преобразования метанола в олефины, потребление воды велико, а экономика процесса оставляет желать лучшего. Кроме того, увеличивается нагрузка на колонну отгонки легких веществ, расположенную ниже по потоку, при этом тепло сбрасываемой отработанной воды трудно использовать. Например, если промывочная вода сбрасывается при температуре 90°С, то при ее охлаждении до температуры окружающей среды 25°С потери тепла 1 т отработанной воды составляют около 270 МДж. При расходе промывочной воды 160 т/ч суточные потери тепла составляют 1036800 МДж, что эквивалентно 35,4 т условного угля/сут. Поэтому принимаемые в настоящее время меры невыгодны с точки зрения безопасности, защиты окружающей среды и экономии.

3. Очистное устройство с псевдоожиженным слоем

Диаметр устройства составлял 2,4 м, а высота около 6 м. В верхней части устройства был установлен трехфазный сепаратор для извлечения фильтрующего материала во время обратной промывки и одновременного сброса жидкости обратной промывки и азота обратной промывки. Фильтрующий материал в слое содержал фильтрующие материалы со сферическими частицами размером 0,2-3 мм, такие как кварцевый песок, антрацит, скорлупа фруктов, активированный уголь, частицы оксида алюминия, угольные шарики или керамические шарики. Форма частиц фильтрующего материала также может быть неправильной формы, такой как столбик, тетраэдр и т.д., и эффект будет лучше. Высота слоя составляла 0,8-1,5 м, а производительность установки - 50 м3/ч. 6 единиц использовались параллельно, а 2 единицы использовались в группе. Их по очереди переключали на обратную промывку.

4. Процесс реализации

Промывочная вода, используемая для преобразования метанола в олефины, содержащая мелкий порошок катализатора, перекачивалась центробежным насосом в микроциклонный сепаратор для предварительной сепарации, а затем поступала в группу сепаратора с псевдоожиженным слоем для удаления из воды мелких частиц и остаточного масла. Параллельно работали 6 сепараторов (установок) с псевдоожиженным слоем, разделенных на три группы, одна группа из которых находилась в резерве. При непрерывной работе устройства до повышения перепада давления до 0,2 МПа сепараторы поочередно переключались на режим обратной промывки и нормальной промывки, а затем продолжали работать.

5. Экспериментальные результаты

Конкретные условия сепарации показаны в Таблице 1 ниже:

Как видно из Таблицы 1, устройство, последовательно сочетающее циклонную сепарацию и сепарацию в псевдоожиженном слое, обладает превосходным эффектом сепарации твердых частиц и масла в промывочной воде, используемой в процессе преобразования метанола в олефины. После регенерации частиц путем обратной промывки до состояния кипения, их активность сильно повышается.

6. Технические эффекты

В последние годы в процессе очистки отработанной воды, использованной в процессе преобразования метанола в олефины, постепенно стали применяться микроциклонная сепарация, сепарация с металлическими мембранами, сепарация с керамическими мембранами и рукавная фильтрация. На основании отечественных полевых исследований авторы настоящей заявки обнаружили, что все вышеперечисленные способы имеют определенные недостатки. Таким образом, очистка отработанной воды, использованной в процессе преобразования метанола в олефины, всегда была большой проблемой, которую трудно решить в отрасли МТО. Микроциклоны и металлические мембраны используются более чем в 10 комплектах оборудования МТО. Эти два устройства, как правило, работают последовательно, при этом микроциклон используется для первичной сепарации, а металлическая мембрана - для глубокой очистки. Погрешность сепарации микроциклонного сепаратора низкая. Он показывает хороший эффект сепарации только для частиц размером более 3 микрон и с трудом отделяет частицы размером менее 3 микрон. Из-за проблемы загрязнения мембраны при микрофильтрации с металлическими мембранами поток через мембрану будет снижен до 20% или менее от нормального потока через мембрану в течение одного месяца работы, что затрудняет нормальную работу. На некоторых заводах МТО при техническом переоснащении добавляются керамические мембраны и рукавные фильтры. Керамические мембраны эффективны для фильтрации мелких частиц в отработанной воде, использованной в процессе преобразования метанола в олефины, но стоимость оборудования высока, а давление на мембране высокое. Кроме того, постепенно будет возникать проблема закупорки мембранных каналов после эксплуатации больше года. В настоящее время керамические мембраны используются в 3-х комплектах оборудования МТО для очистки отработанной воды. Из-за низкой точности сепарации и короткого срока службы рукавной фильтрации эффективность очистки будет значительно снижена после одного года эксплуатации, и эту проблему необходимо решить путем замены рукавного фильтра. Этот способ используется только на одном заводе МТО.

По сравнению с ранее применявшимися технологиями, технология сепарации в псевдоожиженном слое по эффективности сепарации уступает только технологии сепарации с керамической мембраной. Тем не менее, технология сепарации в псевдоожиженном слое основана на принципе глубокой фильтрации, а фильтрационные каналы образуются за счет накопления рыхлых частиц фильтрующего материала. В результате каналы являются изменчивыми. Загрязнения и засорения металлических или керамических мембран можно в принципе избежать. Гранулированный слой фильтрующего материала имеет большую пористость, и фильтруемые частицы могут размещаться в пустотах между частицами фильтрующего материала. Следовательно, емкость гранулированного слоя удерживает загрязняющие вещества, при этом гранулированный слой необходимо промывать обратной промывкой значительно реже, чем в способах поверхностной фильтрации, таких как фильтрация с металлической мембраной и фильтрация с керамической мембраной. С другой стороны, поскольку каналы изменчивы, загрязняющие вещества, оставшиеся в каналах, могут легко высвобождаться. Кроме того, для усиления промывки используется циклон, поэтому загрязняющие вещества легко удаляются с поверхности фильтрующего материала. Следовательно, фильтрующий материал можно регенерировать более эффективно, чем в традиционном устройстве глубокой фильтрации. Кроме того, поскольку фильтрующий материал может быть выбран из традиционного антрацита, угольных сфер и т.п., которые недороги, инвестиции в оборудование и плата за техническое обслуживание очень низки.

Сравнение нескольких технологий очистки отработанной воды, использованной в процессе преобразования метанола в олефины, в промышленных применениях (при производительности очистки 200 м3/ч) показано в Таблице 2 ниже. Технология сепарации с псевдоожиженным слоем превосходит другие технологии с точки зрения инвестиций в оборудование, затрат на обработку, эксплуатационных расходов, частоты сброса сточных вод и энергопотребления на сепарацию. Его эффективность сепарации уступает только технологии керамических мембран и достаточна для сепарации мелких частиц катализатора в водной системе МТО. Тем не менее, для него требуется больше места, чем для других технологий. Комплексная оценка показывает, что технология сепарации в псевдоожиженном слое имеет отличные характеристики при очистке сточных вод МТО, поэтому она больше подходит для промышленной очистки сточных вод МТО.

В соответствии с настоящим изобретением, способ, в котором комбинируются микроциклонный сепаратор и сепаратор с псевдоожиженным слоем, используют для удаления твердых частиц и масла из промывочной воды, используемой в процессе преобразования метанола в олефины. В сочетании с конструкцией псевдоожиженного слоя с обратной промывкой частицы регенерируются до такой степени, что количество захваченных в них загрязняющих веществ снижается почти до нуля. Хорошо выполняются следующие требования: содержание масла в промывочной воде должно быть снижено до 50 мг/л и менее; содержание твердых веществ должно быть снижено до 50 мг/л или менее; а остаточная норма пыли после обратной промывки должна быть снижена до 5% или менее. Удовлетворяются также требования высокой эффективности удаления, длительного периода эксплуатации, простоты обслуживания и стабильной работы оборудования, расположенного дальше по технологической цепочке. При этом осуществляется рециркуляция воды, дальнейшая рециркуляция маслоотстойника, концентрирование и регенерация катализатора, безвредная очистка отходящих газов, образующихся в процессе регенерации, и частичная рекуперация остаточного тепла промывочной воды. Таким образом, выполняется комплексная очистка промывочной воды, используемой в процессе преобразования метанола в олефины. Кроме того, можно исключить первоначальный сброс промывочной воды с расходом 160 т/ч. В случае, если промывочная вода используется в качестве источника тепла для ребойлера под колонной ректификации пропилена устройства для сепарации олефинов для рекуперации части остаточного тепла, при условии, что промывочная вода сбрасывается при температуре 90°С при ее охлаждении, до 65°С за счет рекуперации остаточного тепла, рекуперация тепла составляет около 100 МДж на тонну сточных вод. При расходе промывочной воды 160 т/ч можно сэкономить 384000 МДж тепла в сутки, что эквивалентно 13,1 т условного топлива в сутки. Кроме того, промывочная вода, содержащая масло и твердые частицы, представляет собой высококонцентрированную органическую отработанную воду, устойчивую к разложению. При сбросе на очистные сооружения с расходом 160 т/ч в соответствии с предшествующим уровнем техники стоимость очистки отработанной воды будет увеличиваться. Теперь, в соответствии с настоящим изобретением, отработанная вода, сбрасываемая на установку очистки отработанной воды, в основном производится установкой напорной фильтрации и содержит незначительное количество масла и твердых частиц, а средний сброс составляет 3 т/ч. Предполагая, что стоимость очистки составляет 10 юаней за тонну воды, можно сэкономить 12,56 млн юаней в год на очистке промывочной воды.

Примеры, перечисленные выше, являются только предпочтительными примерами в изобретении, и они не предназначены для ограничения объема изобретения. Все эквивалентные вариации и модификации, выполненные в соответствии с изобретением в объеме настоящей заявки на изобретение, попадают в технический объем изобретения.

Все документы, упомянутые в изобретении, включены в настоящее описание посредством ссылки, как если бы каждый из них был включен в настоящее описание в качестве индивидуальной ссылки. Кроме того, следует понимать, что различные изменения или модификации изобретения могут быть сделаны специалистами в данной области техники после ознакомления с приведенными выше идеями изобретения, и эти эквивалентные изменения также попадают в объем, определенный прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО СЕПАРАЦИИ В ПСЕВДООЖИЖЕННОМ СЛОЕ ДЛЯ ОХЛАЖДАЮЩЕЙ ВОДЫ, ИСПОЛЬЗУЕМОЙ В ПРОЦЕССЕ ПРЕОБРАЗОВАНИЯ МЕТАНОЛА В ОЛЕФИНЫ | 2020 |

|

RU2817961C1 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ПРОМЫВОЧНОЙ ВОДЫ, ИСПОЛЬЗУЕМОЙ В ПРОЦЕССЕ ПРЕОБРАЗОВАНИЯ МЕТАНОЛА В ОЛЕФИНЫ | 2020 |

|

RU2821462C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ, СОРТИРОВКИ И РЕЦИРКУЛЯЦИИ НЕФТЕСОДЕРЖАЩЕГО ВЫГРУЖЕННОГО КАТАЛИЗАТОРА | 2017 |

|

RU2748501C1 |

| СПОСОБ И СИСТЕМА УСТРОЙСТВ ДЛЯ ПОЛУЧЕНИЯ ДИМЕТИЛОКСАЛАТА КАРБОНИЛИРОВАНИЕМ ПРОМЫШЛЕННОГО СИНТЕЗ-ГАЗА ПРИ СРЕДНЕВЫСОКОМ И ВЫСОКОМ ДАВЛЕНИИ И ПОЛУЧЕНИЯ ЭТИЛЕНГЛИКОЛЯ ГИДРИРОВАНИЕМ ДИМЕТИЛОКСАЛАТА | 2014 |

|

RU2659069C1 |

| СПОСОБ И УСТРОЙСТВО ГИДРИРОВАНИЯ ТЯЖЕЛОГО МАСЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2017 |

|

RU2681078C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ ИЗ ТЯЖЕЛОГО МАСЛА СПОСОБОМ ГИДРИРОВАНИЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2017 |

|

RU2681527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ | 2015 |

|

RU2698107C2 |

| МЕТОД ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ПРИ ПОМОЩИ КИСЛОРОДСОДЕРЖАЩЕГО СОЕДИНЕНИЯ | 2013 |

|

RU2632905C1 |

| РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ, УСТРОЙСТВО И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2810794C1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2815512C1 |

Группа изобретений относится к способу и устройству для продления периода непрерывной работы процесса промывки водой, используемой в процессе преобразования метанола в олефины. Способ включает обработку промывочной воды, используемой в процессе преобразования метанола в олефины, в микроциклоне для удаления свободного масла из воды. Далее промывочную воду направляют в сепаратор с псевдоожиженным слоем для очистки с целью удаления из воды эмульгированного масла, диспергированного масла и мелкодисперсного порошка катализатора. Сепаратор работает непрерывно до тех пор, пока накопленный перепад рабочего давления не достигнет 0,05-0,3 МПа. Затем промывочную воду подают для обратной промывки. При необходимости дополнительно добавляют газообразный азот для смешивания с промывочной водой для обратной промывки, чтобы полностью псевдоожижить гранулированный слой сепаратора с псевдоожиженным слоем до состояния кипения. Для высвобождения перехваченного порошка катализатора и очистки загрязнений, содержащихся в пустотах, расход обратной промывки регулируют до 50-90 м3/ч. Обеспечивают трехфазную сепарацию смеси газ-жидкость-твердое вещество, образующейся в результате обратной промывки, при которой полученный фильтрующий материал возвращают в гранулированный слой, а жидкость обратной промывки, уносящую катализатор, и газ обратной промывки выводят отдельно. Сепаратор с псевдоожиженным слоем переключают в нормальное рабочее состояние после завершения обратной промывки, так что регенерацию активности гранулированного слоя завершают, и работу продолжают. Направляют часть промывочной воды, обработанной сепаратором с псевдоожиженным слоем, в ребойлер под колонной ректификации пропилена устройства для сепарации олефинов в качестве источника тепла для частичной регенерации остаточного тепла промывочной воды и возвращают ее в водопромывную колонну после теплообмена. Другую часть направляют в колонну отгонки легких веществ стоков для обработки отгонкой. Технический результат: снижение содержания масла и твердого вещества в промывочной воде. 2 н. и 6 з.п. ф-лы, 5 ил., 2 табл., 1 пр.

1. Способ продления периода непрерывной работы процесса обработки промывочной воды, используемой в процессе преобразования метанола в олефины, включающий следующие этапы:

(i) обработка промывочной воды, используемой в процессе преобразования метанола в олефины, в микроциклоне для удаления свободного масла из воды;

(ii) направление промывочной воды, обезмасленной микроциклоном, в сепаратор с псевдоожиженным слоем для очистки с целью удаления из воды эмульгированного масла, диспергированного масла и мелкодисперсного порошка катализатора, при этом указанный сепаратор работает непрерывно до тех пор, пока накопленный перепад рабочего давления не достигнет 0,05-0,3 МПа, а затем промывочную воду подают для обратной промывки, при необходимости дополнительно добавляют газообразный азот для смешивания с промывочной водой для обратной промывки, чтобы полностью псевдоожижить гранулированный слой сепаратора с псевдоожиженным слоем до состояния кипения;

(iii) регулирование расхода обратной промывки до 50-90 м3/ч для высвобождения перехваченного порошка катализатора и очистки загрязнений, содержащихся в пустотах;

(iv) обеспечение трехфазной сепарации смеси газ-жидкость-твердое вещество, образующейся в результате обратной промывки, при которой полученный фильтрующий материал возвращают в гранулированный слой, а жидкость обратной промывки, уносящую катализатор, и газ обратной промывки выводят отдельно; и

(v) переключение сепаратора с псевдоожиженным слоем в нормальное рабочее состояние после завершения обратной промывки, так что регенерацию активности гранулированного слоя завершают, и работу продолжают,

при этом способ дополнительно включает: (vi) направление части промывочной воды, обработанной сепаратором с псевдоожиженным слоем, в ребойлер под колонной ректификации пропилена устройства для сепарации олефинов в качестве источника тепла для частичной регенерации остаточного тепла промывочной воды и возвращение ее в водопромывную колонну после теплообмена; и направление другой части в колонну отгонки легких веществ стоков для обработки отгонкой.

2. Способ по п. 1, в котором рабочая температура промывочной воды, используемой в процессе преобразования метанола в олефины, составляет 85°С или выше; содержание твердых частиц катализатора составляет 0,1-1,0 г/л; средний диаметр твердых частиц катализатора составляет 0,5-5 мкм; содержание масла в промывочной воде составляет 200-700 мг/л.

3. Способ по п. 2, в котором после обработки в сепараторе с псевдоожиженным слоем содержание воды в масляной фазе в промывочной воде снижается до 10% или ниже; содержание масла снижается до 30 мг/л и ниже; содержание твердых взвесей снижается до 20 мг/л и ниже; погрешность сепарации составляет D85=0,1 мкм.

4. Способ по п. 1, в котором среда, используемая в гранулированном слое, представляет собой гранулированный фильтрующий материал разной формы с диаметром частиц от 0,2 до 3 мм, при этом степень удерживания грязи выше, когда степень сферичности ниже, а диаметр частиц меньше; и эффективность самовращательной регенерации выше, когда степень сферичности выше и диаметр частиц больше.

5. Способ по п. 1, в котором неочищенную промывочную воду подают снизу сепаратора с псевдоожиженным слоем для доведения гранулированного слоя до состояния кипения, при этом скорость потока для обратной промывки составляет 10-20 м/ч; при этом концентрированную жидкость, образующуюся при обратной промывке, выпускают и подвергают гравитационному отстаиванию, при этом водосодержащие отходы в нижнем слое обезвоживают напорной фильтрацией для повторного использования.

6. Устройство для продления периода непрерывной работы процесса обработки промывочной воды, используемой в процессе преобразования метанола в олефины, содержащее:

микроциклонный сепаратор (1-5) для обработки промывочной воды, используемой в процессе преобразования метанола в олефины, микроциклонной обработкой для удаления свободного масла из воды; и

сепаратор (1-7) с псевдоожиженным слоем, сообщающийся с микроциклонным сепаратором (1-5), для обработки промывочной воды, обезмасленной микроциклоном, для удаления из воды эмульгированного масла, диспергированного масла и мелкодисперсного порошка катализатора,

при этом устройство дополнительно содержит:

отстойный резервуар (1-6), сообщающийся с микроциклонным сепаратором (1-5), для отстаивания промывочной воды, выходящей из микроциклонного сепаратора (1-5), для достижения сепарации масла и воды;

буферный резервуар (1-8), сообщающийся с сепаратором (1-7) с псевдоожиженным слоем, для хранения промывочной воды, очищенной указанным сепаратором (1-7);

колонну (1-10) отгонки легких веществ, сообщающуюся с буферным резервуаром (1-8), для отгонки легких веществ из промывочной воды, обработанной сепаратором (1-7) с псевдоожиженным слоем; и

ребойлер (1-9) под колонной ректификации пропилена устройства для сепарации олефинов, сообщающийся с буферным резервуаром (1-8), для использования промывочной воды, обработанной сепаратором с псевдоожиженным слоем, в качестве источника тепла для рекуперации части остаточного тепла промывочной воды, и/или

установку (1-11) напорной фильтрации, сообщающуюся с сепаратором (1-7) с псевдоожиженным слоем, для обезвоживания водосодержащих отходов в нижнем слое указанного сепаратора (1-7) путем фильтрации под давлением для повторного использования.

7. Устройство по п. 6, в котором сепаратор с псевдоожиженным слоем представляет собой комбинацию трехфазного сепаратора и гранулированного слоя, при этом среда, используемая в гранулированном слое, представляет собой комбинацию гранулированных фильтрующих материалов разного размера и формы, расположенных последовательно.

8. Устройство по п. 7, в котором после изменения градиента диаметра частиц, используемых для указанной среды, на 50% и более интенсивность вращения частиц увеличивается при том же расходе; и, когда скорость вращения достигает 1500 об/мин или выше, гранулированный слой имеет повышенную эффективность регенерации.

| CN 108328761 A, 27.07.2018 | |||

| Разборная мебель ив фанеры | 1928 |

|

SU10632A1 |

| CN 110980981 A, 10.04.2020 | |||

| CN 107382654 A, 24.11.2017 | |||

| CN 101352620 A, 28.01.2009. | |||

Авторы

Даты

2024-02-28—Публикация

2020-09-17—Подача