Изобретение относится к производству буровой техники, а именно, к изготовлению тяжелых бурильных труб, которые могут использоваться в составе компоновки низа колонны бурильных труб при бурении скважин. Данные бурильные трубы используются в основном при строительстве искривленных и горизонтальных скважин.

Тяжелые бурильные трубы (ТБТ) предназначены для установки в колонне между стандартными бурильными трубами (БТ) верхней и средней частей компоновки и утяжеленными бурильными трубами (УБТ), образующими низ колонны бурильных труб и, соединяемыми с буровым инструментом, например, с долотом. Пояснения по термину «тяжелая бурильная труба (Heavy Weight Drill Pipe (HWDP)» даны в стандарте Американского нефтяного института ANSI/API Specification 7-1 first edition, September 2006, addendum 1,2,3 : « Specification for Rotary Drill Stem Elements», DS-1, том 4 "Специальное оборудование для бурения": «Тяжелая бурильная труба (HWDP) - группа труб, по весу располагающихся между стандартными бурильными трубами и утяжеленными бурильными трубами. Они характеризуются отсутствием внутренней высадки и наличием внешней высадки в средней части трубы». По ГОСТ 33006.2-2014: «ТБТ - труба с утолщенными стенками , используемая в переходной зоне для снижения износа и уменьшения осевой нагрузки на буровое долото в наклонных скважинах».

Известна сталь по патенту РФ на изобретение №2164261, С22С 38/58, 1999, применяемая для изготовления деталей утяжеленных бурильных труб и другого бурильного инструмента в нефтяной промышленности. Предложена сталь, содержащая компоненты в следующем соотношении, маc.%: углерод 0,4 - 0,5, марганец 12,5 - 14,0, кремний 0,3 - 0,9, хром 5,0 - 6,0, никель 6,0 - 7,0, ванадий 0,65 - 1,0, молибден 0,2 - 0,6, медь 0,1 - 0,4, бор 0,002 - 0,006, церий 0,005 - 0,08, карбиды ниобия 0,05 - 0,15, железо - остальное. Недостатком является малая упругость материала бурильной трубы, невысокое значение предела текучести. Это не позволяет использовать утяжеленные бурильные трубы (УБТ), выполненные из данной стали, в компоновке низа колонны при бурении наклонных скважин, т.к., велика вероятность их прихвата в породе во время бурения. Это может вызвать повреждение участков колонны бурильных труб, что не обеспечивает необходимую надежность работы бурильной трубы.

Известна бурильная труба по патенту РФ на полезную модель №86224, E21B 17/00, 2009, содержащая тело трубы и соединительные замки, выполненные из стали разных марок. Труба выполнена утяжеленной (УБТ). Тело трубы выполнено из стали с пониженными механическими свойствами по сравнению со сталью, из которой выполнены соединительные замки. Тело трубы выполнено из стали 35, а приваренные соединительные замки из стали 40ХГМА. Недостатком является невозможность использования данной трубы для бурения наклонных, искривленных или горизонтальных скважин из-за того, что УБТ обладая высокой механической прочностью, не обладает достаточной упругостью и пластичностью. УБТ способна выдерживать нагрузку от соединения с долотом и от создаваемого крутящего момента только при бурении вертикальных скважин. При использовании ее в качестве основного инструмента для бурения искривленных скважин может произойти прихват и последующее разрушение элементов бурильной колонны.

В качестве ближайшего аналога заявляемому техническому решению выбрана бурильная труба высокопрочная по патенту РФ на изобретение №2552796, С22С 38/32, 2013. Труба выполнена из стали, содержащей углерод, кремний, марганец, хром, молибден, никель, медь, титан, бор, алюминий, серу, фосфор, азот, железо и неизбежные примеси при следующем соотношении компонентов, мас.%: углерод 0,28-0,34, кремний 0,15-0,45, марганец 0,65-0,95, хром 0,80-1,30, молибден 0,10-0,20, никель не более 0,50, медь не более 0,30, титан 0,015-0,045, бор 0,001-0,004, алюминий 0,015-0,050, сера не более 0,010, фосфор не более 0,015, азот не более 0,012, железо и неизбежные примеси остальное. Труба имеет предел прочности не менее 724 МПа, предел текучести 655-1138 МПа, работу удара при 21°С не менее 54 Дж и работу удара при -20°С не менее 100 Дж. Недостатком является то, что данная бурильная труба (БТ) относится к легким, стандартным бурильным трубам, применяемым в верхней и средней части колонны бурильных труб. Данная труба не применима для компоновки низа колонны бурильных труб при бурении искривленных скважин, где на бурильную трубу воздействуют повышенные растягивающие нагрузки, изгибающий и крутящий моменты, в результате чего может произойти разрушение трубы. Данная труба не обладает надежностью, достаточной для применения ее в компоновке низа бурильной колонны при бурении искривленных участков скважин.

Техническим результатом заявляемого изобретения является повышение надежности работы тяжелой бурильной трубы, в том числе при бурении наклонных, горизонтальных, или искривленных скважин.

Технический результат достигается за счет того, что в тяжелой бурильной трубе, содержащей тело трубы, соединительные замки на ее концах и зону сварного соединения между телом трубы и каждым из соединительных замков, согласно изобретению, тело трубы выполнено из легированной стали, содержащей в своем составе углерод в количестве 0,28 – 0,44 мас.% и хром в количестве 0,8 – 1,2 мас.%, замки трубы выполнены из легированной стали, содержащей в своем составе углерод в количестве 0,35 – 0,44 мас.%, хром в количестве 0,8 – 1,2 мас.%.

Технический результат обеспечивается за счет достижения сбалансированных значений вязко-пластических и прочностных свойств материала тяжелой бурильной трубы. Данный баланс позволяет достичь в тяжелой бурильной трубе прочностные характеристики, позволяющие использовать ее внизу компоновки бурильной колонны, где она испытывает высокие нагрузки от давления вышерасположенных участков колонны, от веса соединенного с низом колонны бурового инструмента, усилие от крутящего момента при бурении. В то же время данный баланс позволяет за счет вязко-пластических свойств материала придать трубе определенные упругие свойства, что позволяет использовать ее при бурении искривленных, наклонных, или горизонтальных участков, позволяет избежать прихватов ее поверхности в породе. Баланс между прочностью и вязко-пластическими свойствами достигается за счет подбора оптимальных по химическому составу конструкционных легированных сталей для изготовления частей тяжелой бурильной трубы сварного типа. Экспериментально установлено, что необходимый баланс свойств материала обеспечивается за счет изготовления тела трубы из легированной стали, в которой наряду с содержанием остальных элементов содержание углерода составляет 0,28 – 0,44 мас.%, хрома - 0,8 – 1,2 мас.%. При этом соединительные замки, как ниппельный, так и муфтовый изготавливаются из легированной стали, в которой наряду с содержанием остальных элементов содержание углерода составляет 0,35 – 0,44 мас.%, хрома - 0,8 – 1,2 мас.%. При содержании углерода менее 0,28 мас.% для тела трубы и менее 0,35 мас.% для замков не достигается требуемая прочность толстостенной бурильной трубы. При содержании углерода более 0,44 мас.% для тела трубы и для замков ухудшается ударная вязкость и пластичность. Хром повышает прочность и вязкость стали. При его содержании в стали менее 0,8 мас.% прочность и вязкость трубы оказываются ниже допустимых значений. А увеличение содержания хрома в стали более 1,2 мас.% приводит к потере пластичности и снижению вязкости из-за роста карбидов. Присутствие других химических элементов в составе сталей для изготовления частей тяжелой бурильной трубы оказывает косвенное влияние на требуемый баланс ее вязко-пластических и прочностных свойств. Разница в указанном содержании углерода в теле трубы и в замках и указанное содержание в них хрома позволяет достичь необходимой прочности сварного шва между телом трубы и замками.

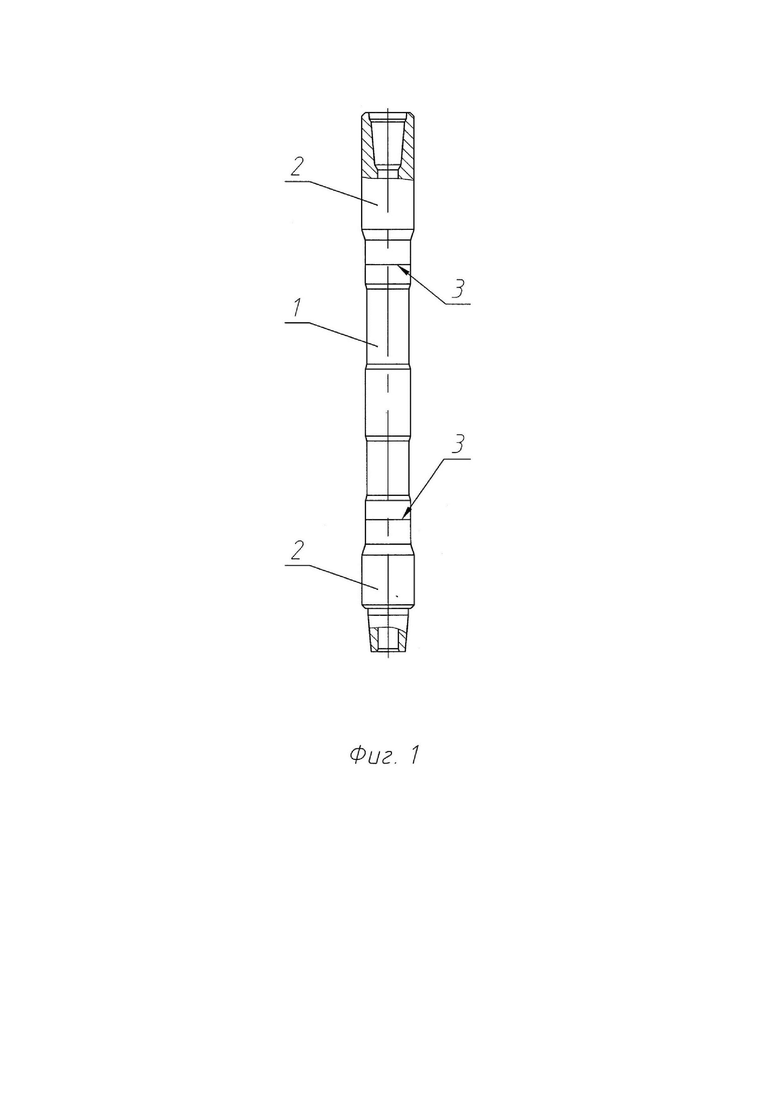

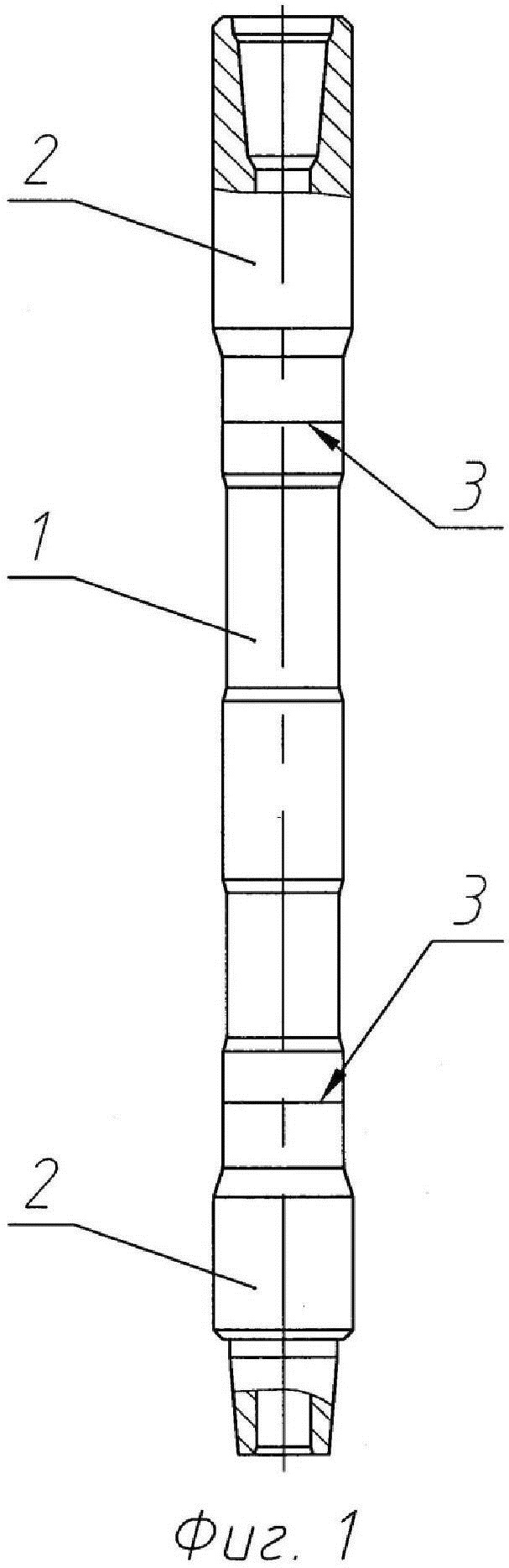

На фигуре 1 представлена конструкция тяжелой бурильной трубы.

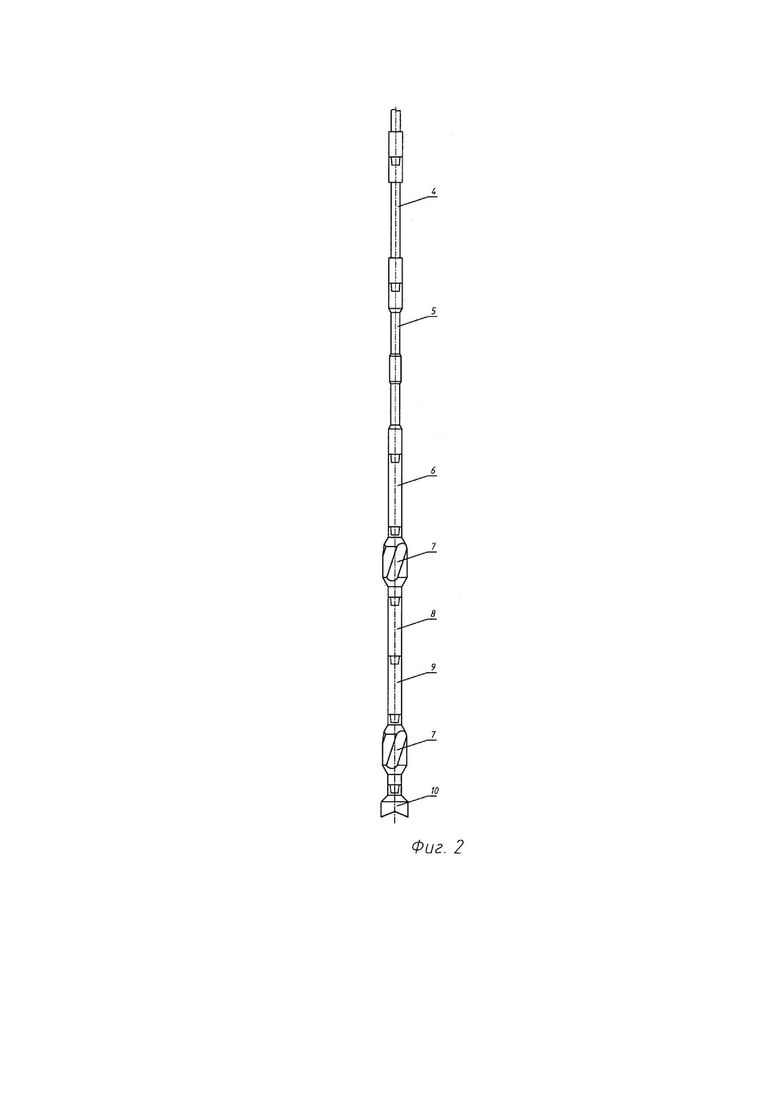

На фигуре 2 показано возможное расположение тяжелых труб в составе колонны буровых труб.

Тяжелая бурильная труба состоит из тела трубы 1, соединительных замков 2, присоединенных с помощью сварного шва 3. Колонна бурильных труб содержит в верхней и средней части бурильные трубы (БТ) 4, тяжелые бурильные трубы (ТБТ) 5 и утяжеленную бурильную трубу (УБТ) 6. Низ колонны бурильных труб оснащен скважинным оборудованием и скважинными механизмами, в частности стабилизаторами 7, блоком телеметрии 8, забойным двигателем 9, буровым инструментом 10, в качестве которого используется долото.

При необходимости бурения искривленного участка скважины между легкими БТ 4, не обладающими необходимой прочностью и УТБ 6, обладающей высокой прочностью, но не обладающей вязко-пластичными свойствами для бурения искривленного участка устанавливают несколько соединенных между собой ТБТ 5. Например, используют одну короткую УБТ 6, соединенную с тремя, последовательно связанными друг с другом ТБТ 5. За счет сбалансированных значений вязко-пластических и прочностных свойств материала толстостенной бурильной трубы ТБТ 5 обладают некоторой упругостью и подвижностью, достаточными для надежной работы на искривленном участке скважины. Кроме того, ТБТ 5 для улучшения работы, снижения вероятности прихвата с породой может иметь форму с центральным утолщением для уменьшения площади соприкосновения с породой.

В таблице 1 представлены значения моментов кручения и сопротивления, без учета влияния растяжения, для различных типов бурильных труб БТ, ТБТ, УБТ, использующихся в колонне бурильных труб. Для сравнения представлены трубы с единым наружным диаметром 127 мм, на искривленных участках с одинаковыми углами наклона скважины - 30° и 65°.

Таблица 1

трубы

Данные таблицы иллюстрируют преимущества использования ТБТ 5 на подобных искривленных участках по сравнению с БТ 4 и УБТ 6. ТБТ 5 имеют меньшие значения момента сопротивления (торможения) по сравнению с УБТ 6 и большие моменты кручения (скручивающие нагрузки) по сравнении с БТ 4, что позволяет использовать ТБТ 5 для компоновки переходного участка низа бурильной колонны между УБТ 6 и БТ 4.

Значения оптимального содержания углерода и хрома для тяжелой бурильной трубы с толщиной стенки тела трубы до 30 мм, с толщиной стенки замка свыше 50 мм определены экспериментально. В таблице 2 указаны марки легированных сталей, подобранных по химическому составу в соответствии с ГОСТ4543-2016 и стандартом США AISI для тела трубы.

Таблица 2

стали

0,035

0.035

0,3

0,37-

0,42

0,17-

0,40

0,4-

0,7

0,90-

1,1

до

0,5

0,15-

0,25

0,03

0,06

до

0,012

до

0,02

до

0,3

0,33

0,37

0,025

0,025

0,3

В таблице 3 указаны марки легированных сталей, подобранных по химическому составу в соответствии с ГОСТ4543-2016 и стандартом США AISI для соединительных замков.

Таблица 3

стали

ГОСТ 4543-2016

AISI

В ходе экспериментов были исследованы свойства тяжелых бурильных труб в зависимости от фактического процентного содержания углерода и хрома в сталях, из которых выполнены тела труб и соединительные замки. Так же исследовались свойства в зоне сварного шва труб. Данные исследований приведены в таблице 4.

Таблица 4

Замка/тела трубы

C, мас.%

Cr, мас.%

Сварного шва

кДж/м2

кДж/м2

30ХГМА

0,29

0,85

38ХМ

0,36

0,98

30ХГСА

0,31

1,00

40ХГМА

0,42

1,05

35ХГСА

0,37

1,3

30ХГСА

0,31

1,00

35ХГР

0,36

0,62

30ХМА

0,27

0,87

Где δт – предел текучести материала,

KCV – ударная вязкость,

НВ – твердость по Бринеллю.

Анализ механических свойств составных частей трубы показал, что для легированных сталей, указанных в пунктах 1 – 4 таблицы 4, механические свойства замков, тела трубы, сварного соединения соответствуют техническим требованиям стандартом США ANSI/API Specification 7-1, предъявляемым к тяжелым бурильным трубам. Для сталей, указанных в пункте 5, механические свойства тела трубы и сварного соединения не соответствуют требованиям, что объясняется повышенным содержанием хрома. Фактическое содержание хрома в материале тела трубы составляет 1,3 мас. %. Для сталей, указанных в пункте 6, механические свойства замков и сварного соединения не соответствуют требованиям стандарта США ANSI/API Specification 7-1, т.к. фактическое содержание углерода в материале замков составляет 0,47 мас.%. Для сталей, указанных в пунктах 7, 8 механические свойства тела трубы и сварного соединения так же не соответствуют предъявляемым к трубе техническим требованиям, т.к., по п.7 фактическое содержание хрома в материале тела трубы составляет 0,62%, по п.8 фактическое содержание углерода в материале тела трубы составляет 0,27%. Таким образом, анализ результатов эксперимента показал, что стали, содержащие углерод и хром в заявляемых пределах, обладают сбалансированными значениями вязко-пластических и прочностных свойств материала, что позволяет повысить надежность работы тяжелых бурильных труб.

Таким образом, заявляемое изобретение позволяет повысить надежность работы тяжелой бурильной трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2042732C1 |

| ПОКРЫТИЕ СО СВЕРХНИЗКИМ ТРЕНИЕМ ДЛЯ БУРИЛЬНЫХ КОЛОНН В СБОРЕ | 2009 |

|

RU2509865C2 |

| УСТАНОВКА ДЛЯ НАПРАВЛЕННОГО И ГОРИЗОНТАЛЬНОГО БУРЕНИЯ СКВАЖИНЫ | 2001 |

|

RU2202688C2 |

| Сбалансированное резьбовое соединение бурильной колонны | 2022 |

|

RU2783935C1 |

| Способ получения изделий из заготовок из низкоуглеродистой мартенситной стали (варианты) | 2023 |

|

RU2828902C1 |

| КОЛОННА УТЯЖЕЛЕННЫХ БУРИЛЬНЫХ ТРУБ | 1992 |

|

RU2029850C1 |

| ЛИТЕЙНАЯ СТАЛЬ | 2010 |

|

RU2448193C2 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ НАКЛОННО-НАПРАВЛЕННЫХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 1993 |

|

RU2078195C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ НАГРУЗКИ НА ДОЛОТО ПРИ БУРЕНИИ ГЛУБОКИХ СКВАЖИН | 2000 |

|

RU2232882C2 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 2001 |

|

RU2217519C2 |

Изобретение относится к производству буровой техники, а именно к изготовлению тяжелых бурильных труб. Технический результат – повышение надежность работы тяжелой бурильной трубы. Тяжелая бурильная труба содержит тело трубы, соединительные замки на ее концах и зону сварного соединения между ними. Тело трубы выполнено из легированной стали, содержащей в своем составе углерод в количестве 0,28 – 0,44 мас.% и хром в количестве 0,8 – 1,2 мас.%, замки трубы выполнены из легированной стали, содержащей в своем составе углерод в количестве 0,35 – 0,44 мас.% и хром в количестве 0,8 – 1,2 мас.%. 4 табл., 2 ил.

Тяжелая бурильная труба, содержащая тело трубы, соединительные замки на ее концах и зону сварного соединения между ними, отличающаяся тем, что тело трубы выполнено из легированной стали, содержащей в своем составе углерод в количестве 0,28 – 0,44 мас.% и хром в количестве 0,8 – 1,2 мас.%, замки трубы выполнены из легированной стали, содержащей в своем составе углерод в количестве 0,35 – 0,44 мас.% и хром в количестве 0,8 – 1,2 мас.%.

| Устройство для регулирования силы и тональности звука звукоизлучающих приборов | 1949 |

|

SU86224A1 |

| СТАЛЬ | 1999 |

|

RU2164261C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОГЕНИЗАЦИИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1932 |

|

SU53404A1 |

| БУРИЛЬНАЯ ТРУБА ВЫСОКОПРОЧНАЯ | 2013 |

|

RU2552796C2 |

| ТРУБА ИЗ СТАЛИ, СТОЙКОЙ К КОРРОЗИИ В СРЕДЕ УГЛЕВОДОРОДА И УГЛЕКИСЛОГО ГАЗА | 2013 |

|

RU2564191C2 |

| Труба нефтяного сортамента высокопрочная в хладостойком исполнении (варианты) | 2018 |

|

RU2680457C1 |

Авторы

Даты

2019-11-28—Публикация

2019-03-06—Подача