Изобретение относится к области конструкционных легированных сталей для изготовления деталей машин и механизмов и может быть использовано в большинстве отраслей машиностроения, например, в транспортном, автотракторном, дорожных машин, оборонной техники (боеприпасы и др.).

Известны марки конструкционных сталей, применяемых в машиностроении, содержащих ванадий в качестве легирующей добавки. Это сталь 40ХФА с содержанием ванадия V= 0,10-0,18% [ГОСТ 4543-71. Сталь легированная конструкционная. Марки и технические требования. М.: Госстандарт, 1979, 58 с.] и сталь марки 50 Сr V 4 с содержанием ванадия V=0,10% (стандарт Германии DYN 17200 [Международный транслятор современных сталей и сплавов (Россия, США, страны Европы, Япония) под редакцией проф. В.С. Кершенбаума, М., Международная инженерная энциклопедия, т. 1, 448 с.]).

Легирование этих сталей ванадием осуществляется путем введения расплавов ферросплава феррованадия. При этом обеспечивается мелкозернистая микроструктура стали как в процессе кристаллизации слитка, так и после термообработки в процессе производства деталей. Этим обеспечивается значительное улучшение эксплуатационных свойств сталей.

Однако недостатком известных конструкционных сталей, легированных ванадием, является малое содержание ванадия в стали - до 0,2%. Это не обеспечивает достаточной прочности, прокаливаемости стали и увеличения твердости стали за счет вторичного (дискретного) упрочнения закаленной стали после высокотемпературного отпуска (дисперсионное твердение), особенно это проявляется для сталей, работающих в условиях повышенных температур.

Таким образом, в качестве прототипа выбрана легированная ванадием конструкционная сталь 40ХФА с содержанием ванадия V=0,10-0,18% [ГОСТ 4543-71. Сталь легированная конструкционная. Марки и технические требования. М.: Госстандарт, 1979, 58 с.]. Эта сталь кроме ванадия содержит (%) С=0,37-0,44; Cr= 0,8-1,1; Si= 0,17-0,37; Mn= 0,50-0,80. Легирование этой стали ванадием осуществляется за счет добавки в сталь феррованадия. Однако недостатком этой стали является низкое содержание ванадия в стали, что не обеспечивает достаточную прочность, сквозную прокаливаемость стали и увеличение ее твердости после закалки и высокотемпературного отпуска. Поэтому данная сталь применяется лишь при температурах деталей до 400oС.

Целью предлагаемого изобретения является улучшение эксплуатационных свойств конструкционной стали, в частности, обеспечение достаточной прочности, сквозной прокаливаемости и увеличение твердости стали после закалки и высокотемпературного отпуска, что увеличивает температуру эксплуатации деталей до 500oС.

Указанная цель достигается тем, что содержание ванадия в конструкционной стали увеличивается до 0,40-0,60%.

Известно [Гудремон Э. Специальные стали. М.: Металлургия, 1962, т.2, 1153 с. ; Гольдштейн М.И., Грачев С.В., Векслер Ю.Г. Специальные стали, М.: Металлургия, 1985, 116 с.], что уже 0,4-0,6% ванадия в стали вызывает ощутимый эффект дисперсионного твердения.

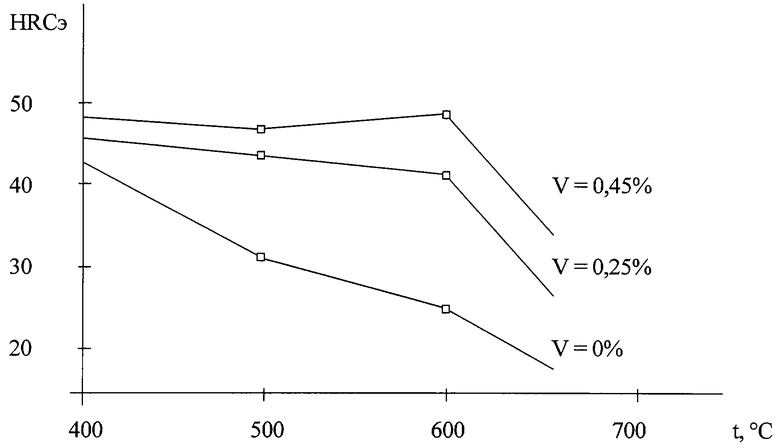

На чертеже представлена зависимость твердости стали по Роквеллу НRСэ от температуры t при различном содержании ванадия V в стали [Гольдштейн М.И., Грачев С.В., Векслер Ю.Г. Специальные стали, М.: Металлургия, 1985, 116 с.]. Увеличение содержания ванадия в стали с 0,25 до 0,45% увеличивает твердость стали на 10% и более во всем диапазоне исследованных температур. После отпуска закаленной стали при tотп=600oC, сталь с 0,25% V имеет твердость НRСэ= 40-42, а сталь с 0,45% V - НRСэ=46-48. При этом, если при V=0,25% обеспечивается лишь отсутствие снижения твердости при tотп=600oС, то в стали с 0,45% V обеспечивается рост твердости за счет дисперсионного твердения. Отсюда появление нового качества стали - возможности эксплуатировать детали в условиях повышенных температур до 500oС (в то время как сталь 40ХФА гарантирует работу лишь до 400oС [Марочник сталей и сплавов. Под ред. В.Г. Сорокина, М.: Машиностроение, 1989, 190 с.]).

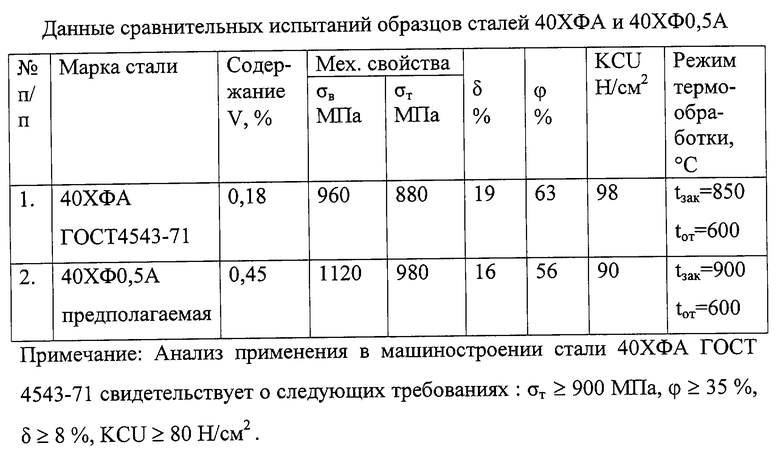

В таблице приведены результаты сравнительных испытаний образцов сталей - известной - 40ХФА и предлагаемой 40ХФА0,5А.

В таблице приведены следующие параметры: σв- предел прочности при растяжении; σт- предел текучести; δ - относительное удлинение; ϕ - относительное сужение; KCU - ударная вязкость; tзак - температура закалки, tот - температура отпуска.

Данные таблицы свидетельствуют об увеличении механических свойств, в частности, предела прочности стали 40ХФА0,5А примерно на 10%, по сравнению с прототипом.

Реализация указанной технической задачи ранее была невозможна, так как увеличение содержания ванадия в сталях, выпускаемых по ГОСТ 4543-71, требовало соответствующего увеличения феррованадия в шихте при выплавке стали. Однако при этом резко увеличивается энергоемкость и себестоимость стали, что делает процесс получения стали экономически нецелесообразным [Лисиенко В.Г., Пареньков А. Е. , Дружинина О.Г., Морозова В.А. Сравнительная энергоемкость альтернативных бескоксовых технологий переработки ванадийсодержащего рудного сырья. Теплофизика и информатика в металлургии: достижения и проблемы: Материалы Международной конференции, посвященной 300-летию металлургии Урала, 80-летию металлургического факультета и кафедры "Теплофизика и информатика в металлургии". Екатеринбург: УГТУ, 2000, с. 12-17].

В последнее время вопрос экономической целесообразности применения конструкционных улучшаемых сталей с содержанием V>0,4% решается в случае выплавки их по способу [Решение о выдаче патента на изобретение от 09.02.2000 г. по заявке 98115858/02 (01196). Авторы: Лисиенко В.Г., Роменец В.А., Пареньков А.Е. и др.; Лисиенко В.Г., Пареньков А.Е., Роменец В.А. и др. Выплавка легированной ванадием стали в процессе ЛП (легирование прямое). На передовых рубежах науки и инженерного творчества. Вторая международная научно-техническая конференция РУО АИН РФ / Под ред. В.Г. Лисиенко, Екатеринбург: УГТУ, 2000, с. 58-61] , путем бескоксовой переработки ванадийсодержащего рудного сырья с прямым легированием стали ванадием - ЛП-процесс (легирование прямое). При этом за счет резкого снижения потерь ванадия и организации безотходной технологии увеличение содержания ванадия в стали до 0,4-0,6% происходит при значительно меньшей энергоемкости и себестоимости стали, чем при легировании стали ванадием.

Таким образом, предлагается конструкционная сталь, отличающаяся от стали 40ХФА увеличенным содержанием ванадия - до 0,4-0,6% и имеющая в целом следующий химический состав, мас.%:

Ванадий - 0,40-0,60

Углерод - 0,37-0,44

Хром - 0,8-1,1

Кремний - 0,17-0,37

Марганец - 0,50-0,80

Фосфор - <0,025

Сера - <0,025

Медь - <0,30

Никель - <0,30

Железо - Остальное

В предлагаемой стали более чем в 2 раза в сравнении с прототипом повышается содержание ванадия, обеспечивающее повышение предела прочности более чем на 10% и в то же время - возможность эксплуатации при более высокой (до 500oС против 400oС) температуре. При этом отсутствуют дополнительные затраты на легатуру, что обеспечивается спецификой ЛП-процесса. Предлагаемую марку стали можно классифицировать как 40ХФ0,5А; границы содержания всех остальных, кроме ванадия, элементов, входящих в состав стали, определяются требованиями ГОСТа 4543-71.

Нижняя граница содержания ванадия - 0,4% - является достаточной для гарантированного обеспечения эффекта дисперсионного твердения.

Верхняя граница содержания ванадия - 0,6% - определяется достаточностью поля допуска для содержания ванадия (например, в стали 40ХФА допуск - 0,10-0,18% V).

Предлагаемую сталь рекомендуется применять для изготовления деталей типа шлицевых валов, штоков, втулок, валов экскаваторов, работающих при температурах до 500oС (сталь в улучшенном состоянии, т.е. после закалки с высокотемпературным отпуском), а также для червячных валов, торсионов и других деталей повышенной упругости и износостойкости (после закалки со среднетемпературным, либо низким отпуском) [ГОСТ 4543-71. Сталь легированная конструкционная. Марки и технические требования. М.: Госстандарт, 1979, 58 с.].

При этом обеспечивается увеличение износостойкости и сроки службы деталей машиностроения, работающих в условиях повышенных температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЗОТИРУЕМАЯ СТАЛЬ ДЛЯ ЗУБЧАТЫХ КОЛЕС | 2014 |

|

RU2553764C1 |

| ВЫСОКОПРОЧНАЯ БРОНЕВАЯ ЛИСТОВАЯ СТАЛЬ | 1999 |

|

RU2185460C2 |

| ЛЕГИРОВАННАЯ КОНСТРУКЦИОННАЯ СТАЛЬ ПРЕИМУЩЕСТВЕННО ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2007 |

|

RU2365664C1 |

| КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1995 |

|

RU2089644C1 |

| ЭКОНОМНОЛЕГИРОВАННАЯ ХЛАДОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2017 |

|

RU2680557C1 |

| СТАЛЬ ДЛЯ ПАРЫ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2333406C2 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2025534C1 |

| СТАЛЬ | 2013 |

|

RU2532662C1 |

| ЦЕМЕНТИРУЕМАЯ СТАЛЬ | 1999 |

|

RU2169206C2 |

| КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1995 |

|

RU2089643C1 |

Изобретение относится к конструкционным легированным сталям для изготовления деталей машин и механизмов и может быть использовано в машиностроении транспортном, автотракторном, дорожных машин и других его областях, а также в оборонной технике для изготовления боеприпасов. Техническим результатом изобретения является улучшение эксплуатационных свойств стали: прочности, сквозной прокаливаемости и твердости после закалки и высокотемпературного отпуска, увеличение температуры эксплуатации деталей до 500oС. Конструкционная сталь содержит, мас.%: ванадий - 0,4-0,6; углерод - 0,37-0,44; хром - 0,8-1,1; кремний - 0,17-0,37; марганец - 0,50-0,80; медь - менее 0,3; никель - менее 0,3; фосфор - менее 0,025; сера - менее 0,025; железо - остальное. 1 табл., 1 ил.

Конструкционная сталь, содержащая ванадий, углерод, хром, кремний, марганец, медь, никель, фосфор, серу и железо, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

Ванадий 0,4-0,6

Углерод 0,37-0,44

Хром 0,8-1,1

Кремний 0,17-0,37

Марганец 0,50-0,80

Медь Менее 0,3

Никель Менее 0,3

Фосфор Менее 0,025

Сера Менее 0,025

Железо Остальное

| Марочник | |||

| Стали и сплавы./ Под ред | |||

| В.Г | |||

| Сорокина и др | |||

| - М.: Интермет Инжиниринг, 28.05.2001, с.164 | |||

| СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1998 |

|

RU2167944C2 |

| 0 |

|

SU263162A1 | |

| СПОСОБ ЗАЩИТЫ ДЕСКРИПТОРОВ РЕЛЯЦИОННОЙ БАЗЫ ДАННЫХ | 2021 |

|

RU2774098C1 |

Авторы

Даты

2003-11-27—Публикация

2001-06-06—Подача