Изобретение относится к области металлургии, а именно к изготовлению труб для добычи нефти и газа, которые могут эксплуатироваться как в обычных условиях, так и в условиях коррозионного воздействия со стороны добываемого флюида в присутствии сероводорода (H2S) и углекислого газа (CO2).

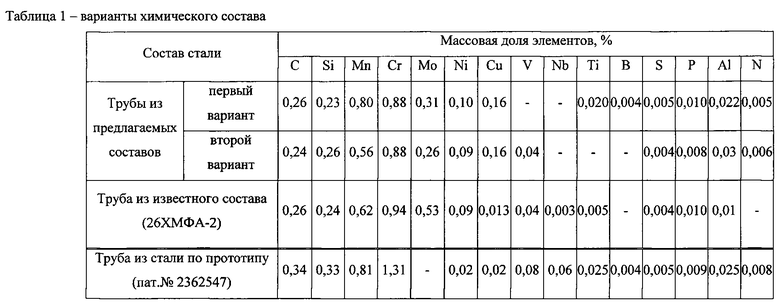

Известны тубы в сероводородостойком исполнении групп прочности L80S, C90S по API Spec 5CT/ISO 11961 из стали марки 26ХМФА-2 со следующим содержанием (мас.%): углерод 0,26; марганец 0,62; кремний 0,24; хром 0,94; молибден 0,53; никель 0,09; медь 0,013; сера 0,004; фосфор 0,010; алюминий 0,01; ванадий 0,04; ниобий 0,003; титан 0,005 [Металловедение и термическая обработка, №5 (623), 2007, с. 18-22].

Недостатком применения данного состава стали для изготовления труб является то, что прокаливаемость с содержанием в микроструктуре не менее 90% мартенсита, что является одним из критериев обеспечения коррозионной стойкости по API Spec 5CT/ISO 11961, достигается только до толщины стенки 21 мм, а также повышение себестоимости трубы, изготовленной из этого состава, из-за дорогостоящего легирования молибденом.

Наиболее близким к заявляемому изобретению является труба из стали, имеющей следующее соотношение компонентов (мас.%):

при содержании суммы [хром] + [ванадий] + [ниобий], равной 1,15-1,70% (пат. РФ №2352647, опубл. 20.04.2009).

Недостатком данного состава является возможность применения только для труб в обычном исполнении, состав не применим для условий коррозионного воздействия со стороны сред, содержащих сероводород и углекислый газ. Кроме того, бор в количестве 0,002-0,004% оказывает отрицательное влияние на прокаливаемость с повышением температуры аустенитизации за счет увеличения его растворимости и выделения избыточной борсодержащей фазы по границам зерен аустенита, что приводит к снижению вязкопластических свойств в высокопрочном состоянии из-за охрупчивающего влияния борсодержащей фазы на границах зерен. А введение сильных карбидообразующих элементов, таких как ванадий 0,001-0,080%, ниобий 0,045-0,100%, требует повышенных температур нагрева при аустенитизации.

Технической задачей, на решение которой направлено заявляемое изобретение, является обеспечение коррозионной стойкости металла труб в средах, содержащих сероводород (при парциальном давлении H2S до 2 атм) и углекислый газ (при парциальном давлении CO2 до 1 атм), с достижением уровня прочностных свойств (предел прочности не менее 655 МПа и предел текучести от 552 до 826 МПа), соответствующих группам прочности L80, C90, T95, C110 по отечественным нормативным стандартам и международному стандарту API Spec 5CT/ISO 11961 (уровни приемки PSL-1, 2, 3).

Указанный результат достигается тем, что труба выполнена из стали, стойкой к коррозии в среде с содержанием сероводорода и углекислого газа, содержащей углерод, кремний, марганец, хром, молибден, никель, алюминий, серу, фосфор, азот, бор, титан, железо и неизбежные примеси, содержит компоненты в следующем соотношении (мас.%):

при этом она имеет предел прочности не менее 655 МПа и предел текучести от 552 до 826 МПа.

Также указанный результат достигается тем, что труба выполнена из стали, стойкой к коррозии в среде с содержанием сероводорода и углекислого газа, содержащей углерод, кремний, марганец, хром, молибден, никель, медь, алюминий, серу, фосфор, азот, ванадий, железо и неизбежные примеси, содержит компоненты в следующем соотношении (мас.%):

при этом она имеет предел прочности не менее 655 МПа и предел текучести от 552 до 826 МПа.

Технический результат, обеспечиваемый за счет выбранного соотношения отдельных химических элементов в стали, определяется следующими факторами.

Углерод (0,21-0,28) регламентируется при легировании стали марганцем, хромом, молибденом, бором в условиях ведения закалки в воде во избежание появления закалочных трещин.

Марганец (0,50-0,95) обеспечивает высокую прочность в дополнении к эффекту раскисления стали. При введении марганца более 1,0% ухудшаются вязкопластические свойства и снижается коррозионная стойкость стали.

Хром (0,80-1,30) оказывает положительный эффект на повышение прокаливаемости, который проявляется с некоторого его минимального содержания в стали, как правило, в пределах от 1,10% до 1,50%. Еще большее влияние хром оказывает в присутствии сильных карбидообразующих элементов, таких как молибден, титан, ванадий, за счет повышения их содержания в твердом растворе при аустенитизации. Также хром оказывает положительное влияние на стойкость против язвенной углекислотной коррозии за счет обогащения продуктов коррозии и образования защитного слоя на поверхности раздела металл - среда.

Молибден (0,25-0,45) вводится в указанном количестве, исходя из того что при комплексном введении с добавками бора количество молибдена требуется меньше, чем обычно требуется для обеспечения прочности и вязкопластических свойств изделий при проведении закалки и низкотемпературного отпуска. Нижняя граница 0,25% содержания обусловлена требованиями международного стандарта API Spec 5CT/ISO 11961 для обеспечения коррозионной стойкости в средах, содержащих сероводород.

Бор (0,001-0,004) оказывает положительный эффект на прокаливаемость стали. При содержании бора свыше 0,005% ухудшаются вязкопластические свойства стали вследствие выделения избыточной борсодержащей фазы по границам зерен аустенита. Таким образом, оптимальный диапазон легирования бором 0,001-0,004%.

Титан (0,015-0,045) фиксирует азот в стали в виде нитридов и обеспечивает присутствие бора в активной форме, то есть в твердом растворе при закалке, что требуется для достижения высокой прокаливаемости. Чтобы получить эти эффекты необходимо введение титана как минимум на уровне 0,005%. Верхнее ограничение содержания титана необходимо для предотвращения образования крупных нитридов в структуре.

Ванадий (0,03-0,08) способствует измельчению зеренной структуры и упрочнению стали за счет образования мелкодисперсных карбидов и нитридов.

Содержание в стали сильных карбидо- и нитридообразующих элементов: ванадия и титана выше заявленных норм может привести к снижению коррозионной стойкости из-за возможного образования грубых включений по границам зерен. Также нецелесообразно применять комплексно в одном составе более двух сильных карбидо- и нитридообразующих элементов.

В условиях Синарского трубного завода были изготовлены трубы с известным и предлагаемым в изобретении соотношением компонентов.

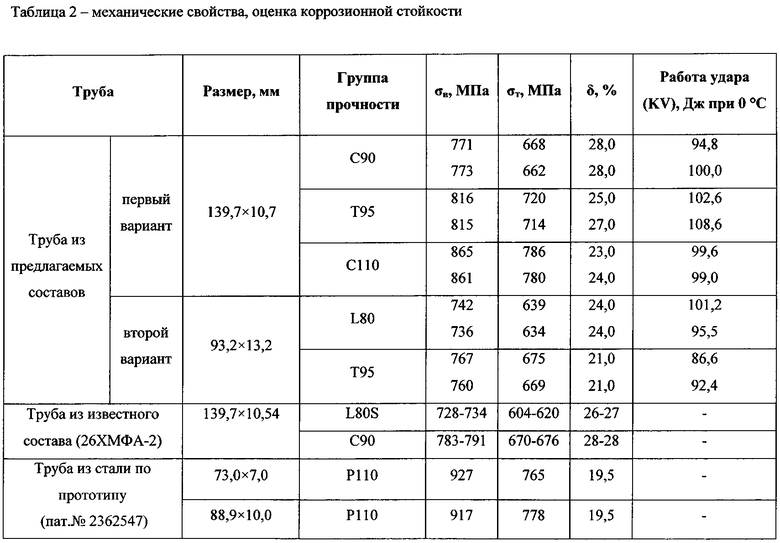

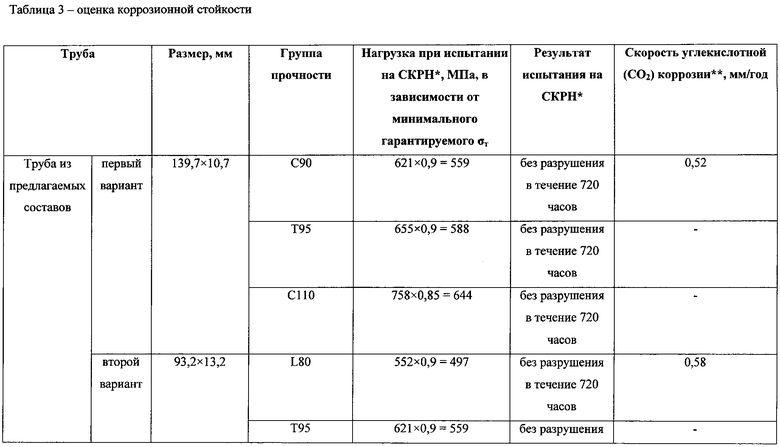

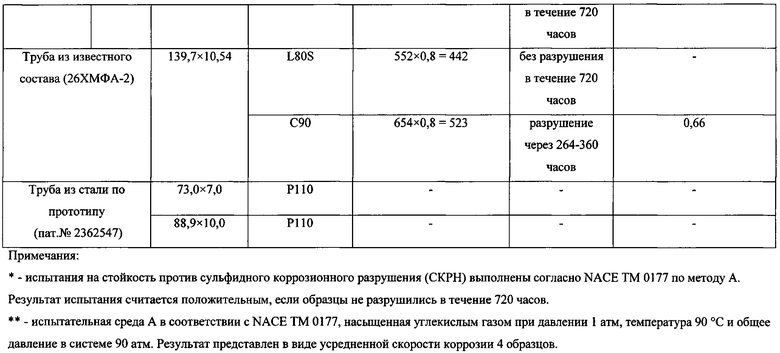

Результаты промышленного изготовления предлагаемой трубы в сравнении с известными трубами (в том числе прототипом) приведены: в таблице 1 - варианты химического состава, таблице 2 - механические свойства, и таблице 3 - оценка коррозионной стойкости.

Как видно из приведенных результатов исследования, достигаемый уровень механических свойств и высокая стойкость против сульфидного коррозионного воздействия (СКРН) в средах, содержащих сероводород при парциальном давлении 1,5-2,0 атм, труб из предлагаемых составов делают эффективным их использование после термоупрочнения по средствам закалки и отпуска для групп прочности C90, T95 (второй вариант) и до максимальной группы прочности C110 (первый вариант) в соответствии с отечественными нормативными документами и международным стандартом API Spec 5CT/ISO 11961 в сероводородостойком исполнении. Также результаты оценки общей скорости коррозии в средах, содержащих углекислый газ при парциальном давлении 1 атм, подтверждают применимость предлагаемых составов для эксплуатации в условиях осложненных присутствием небольшого количества растворенного углекислого газа не более 500 мг/л.

Предлагаемое решение комплексного легирования стали молибденом в количествах 0,25-0,45% и бором позволяет снизить себестоимость труб до 20% в сравнении с известным решением применения для труб стали с содержанием молибдена 0,50-0,65%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА БЕСШОВНАЯ НЕФТЯНОГО СОРТАМЕНТА ВЫСОКОПРОЧНАЯ В СЕРОВОДОРОДОСТОЙКОМ ИСПОЛНЕНИИ | 2016 |

|

RU2629126C1 |

| БУРИЛЬНАЯ ТРУБА ВЫСОКОПРОЧНАЯ | 2013 |

|

RU2552796C2 |

| ТРУБА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2015 |

|

RU2599474C1 |

| Горячекатаная бесшовная насосно-компрессорная труба повышенной эксплуатационной надежности для нефтепромыслового оборудования | 2019 |

|

RU2719618C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ | 2008 |

|

RU2371508C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ И НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437955C1 |

| ШТРИПСОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2420603C1 |

| Способ производства стального проката для изготовления гибких труб для колтюбинга (варианты) | 2022 |

|

RU2786281C1 |

| Высокопрочная коррозионно-стойкая бесшовная труба из нефтепромыслового сортамента и способ ее получения | 2019 |

|

RU2719212C1 |

Изобретение относится к области металлургии, а именно к изготовлению труб для добычи нефти и газа, которые могут эксплуатироваться как в обычных условиях, так и в условиях коррозионного воздействия со стороны добываемого флюида в присутствии сероводорода (H2S) и углекислого газа (CO2). Труба изготовлена из стали, содержащей, мас.%: углерод 0,21-0,28, кремний 0,15-0,45, марганец 0,50-0,95, хром 0,80-1,30, молибден 0,25-0,45, никель не более 0,50, медь не более 0,30, алюминий 0,015-0,050, сера не более 0,010, фосфор не более 0,015, азот не более 0,012, ванадий 0,03-0,08 или бор 0,001-0,004 и титан не более 0,045, железо и неизбежные примеси остальное. Достигается требуемая коррозионная стойкость труб в средах, содержащих сероводород и углекислый газ, при обеспечении предела прочности не менее 655 МПа и предела текучести от 552 до 826 МПа. 2 н.п. ф-лы, 3 табл.

1. Труба, стойкая к коррозии в среде с содержанием сероводорода и углекислого газа, изготовленная из стали, содержащей углерод, кремний, марганец, хром, молибден, никель, медь, алюминий, серу, фосфор, азот, бор, титан, железо и неизбежные примеси, отличающаяся тем, что она изготовлена из стали, содержащей компоненты в следующем соотношении, мас.%:

при этом она имеет предел прочности не менее 655 МПа и предел текучести от 552 до 826 МПа.

2. Труба, стойкая к коррозии в среде с содержанием сероводорода и углекислого газа, изготовленная из стали, содержащей углерод, кремний, марганец, хром, молибден, никель, медь, алюминий, серу, фосфор, азот, ванадий, железо и неизбежные примеси, отличающаяся тем, что она изготовлена из стали, содержащей компоненты в следующем соотношении, мас.%:

при этом она имеет предел прочности не менее 655 МПа и предел текучести от 552 до 826 МПа.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ И НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437955C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И БЕСШОВНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2002 |

|

RU2243284C2 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2015-09-27—Публикация

2013-12-27—Подача