Изобретение относится к металлургии, а именно к изготовлению высокопрочных насосно-компрессорных и обсадных труб, предназначенных для обустройства газовых, газоконденсатных и нефтяных скважин, находящихся в климатических районах с температурой окружающей среды до минус 60°С.

Принято считать, что для эффективной работы оборудования в сложных условиях комплексного приложения нагрузок требуется применение сталей в высокопрочном исполнении. При повышении прочностных свойств стали повышается порог хладноломкости и значительно развиваются процессы отпускной хрупкости стали при термической обработке труб. Но в условиях климатического холода для предотвращения развития хрупкого разрушения требуются, в частности трубы, изготовленные из стали в специальном хладостойком исполнении, которое определяется величиной ударной вязкости при отрицательных температурах испытания (как правило, минус 60°С).

Известно широкое использование основного способа обеспечения высокой хладостойкости труб, который заключается в легировании стали такими элементами, как молибден, никель, вольфрам и другие, подавляющими развитие отпускной хрупкости (Бюллетень «Черная металлургия», №8, 2013, с. 44-47; Металлург, №6, 2005, с. 55-58). Однако применение дорогостоящего и дефицитного легирования существенно повышает стоимость труб и снижает их конкурентоспособность.

Для повышения хладостойкости труб известны следующие виды термической обработки: отпуск при максимально возможных высоких температурах, скоростной нагрев токами высокой частоты, двойная закалка, ускоренное охлаждение после отпуска (Известия ВУЗов. Черная металлургия, №8, 2007, с. 41-43; Металловедение и термическая обработка металлов, №11, 2011, с. 31-35). Их применение требует введения дополнительного оборудования на участках термической обработки труб и не всегда дает положительный эффект, в частности, неприемлемы при обработке крупногабаритных толстостенных труб.

Наиболее близким решением, принятым за прототип, является труба нефтяного сортамента хладостойкая, выполненная из подвергнутой закалке и отпуску стали, имеющей следующее соотношение компонентов мас. %:

железо и неизбежные примеси, в том числе ванадий, молибден и титан, остальное. Труба имеет предел прочности 900 МПа или менее, предел текучести 830 МПа или менее, сопротивление ударным нагрузкам при 0°С не менее 41 Дж и ударную вязкость при -60°С не менее 70 Дж/см2 (патент РФ №2552794, С22С 38/04, С22С 38/06, опубл. 10.06.2015).

Недостатками данной трубы являются низкий уровень прочностных свойств и значительное снижение ударной вязкости при температуре испытания минус 60°С труб с увеличенной толщиной стенки.

Техническая задача, решаемая изобретением, заключается в обеспечении прочностных свойств металла хладостойкой трубы нефтяного сортамента с толщиной стенки 15 мм и более, соответствующих группам прочности от Д до Р (предел текучести от 379 МПа до 1137 МПа).

Поставленная задача по первому варианту решается за счет того, что в трубе нефтяного сортамента высокопрочной хладостойкой, выполненной из подвергнутой закалке и отпуску стали, содержащей углерод, кремний, марганец, хром, никель, медь, алюминий, серу, фосфор, азот, железо и неизбежные примеси, ударная вязкость которой при температуре испытания минус 60°С составляет не менее 70 Дж/см2, согласно изобретению, она выполнена из стали, содержащей компоненты в следующем соотношении, мас. %:

железо и неизбежные примеси, в том числе никель и медь, остальное;

при этом труба подвергнута высокому отпуску при температуре нагрева не ниже 540°С. Кроме того, размер исходного зерна аустенита стали должен быть не крупнее 8 балла.

Поставленная задача по второму варианту решается за счет того, что в трубе нефтяного сортамента высокопрочной хладостойкой, выполненной из подвергнутой закалке и отпуску стали, содержащей углерод, кремний, марганец, хром, молибден, никель, медь, ванадий, алюминий, серу, фосфор, азот, железо и неизбежные примеси, ударная вязкость которой при температуре испытания минус 60°С составляет не менее 70 Дж/см2, согласно изобретению, она выполнена из стали, дополнительно содержащей ниобий при следующем соотношении компонентов, мас. %:

железо и неизбежные примеси, в том числе никель и медь, остальное;

при этом труба подвергнута высокому отпуску при температуре нагрева не ниже 540°С. Кроме того, размер исходного зерна аустенита стали должен быть не крупнее 8 балла.

Высокие прочностные свойства и хладостойкость трубы обеспечиваются за счет соотношения содержания отдельных химических элементов в стали, из которой выполнена предлагаемая труба, и температуры отпуска.

Содержание углерода в количестве 0,23-0,35 мас. % обеспечивает получение заданного уровня прочностных свойств. При увеличении углерода более 0,35 мас. % возникает риск образования закалочных трещин при интенсивном охлаждении водой при закалке. При отсутствии дополнительного введения в сталь сильных карбидообразующих элементов (молибдена, ванадия и других), которые значительно влияют на повышение прочности, содержание углерода должно составлять не менее 0,28 мас. % (по первому варианту).

Содержание марганца не менее 0,30 мас. % обеспечивает раскисление стали и выполнение требований по прочностным свойствам, а при его содержании более 1,20 мас. % возможно повышение порога хладноломкости стали.

Хром в количестве 0,40-1,30 мас. % оказывает положительное воздействие на устойчивость переохлажденного аустенита стали и, тем самым, повышает прокаливаемость и прочностные свойства стали.

Молибден эффективно влияет на повышение прочностных свойств и ударной вязкости, а также подавляет развитие процессов охрупчивания стали при отпуске. Для проявления этого эффекта минимальное содержание молибдена должно быть не менее 0,10 мас. %. Наибольшая концентрация молибдена составляет 1,00 мас. %, свыше которой специальные карбиды молибдена упрочняют матрицу зерна и, как следствие, снижается прочность границ зерен, возрастает приграничная концентрация вредных примесей, что способствует ослаблению межзеренного сцепления и развитию процессов охрупчивания.

Кремний (0,15-0,45 мас. %) и алюминий (0,02-0,05 мас. %) в указанных количествах обеспечивают необходимую степень раскисления стали при выплавке.

Азот участвует в образовании нитридов и при его содержании в стали более 0,012 мас. % возможно формирование крупных выделений нитридов, преимущественно по границам зерен, что приводит к зернограничному разрушению и отрицательно влияет на хладостойкость стали.

Остаточное содержание вредных примесей для обеспечения хладостойкости стали должно составлять: серы не более 0,015 мас. % и фосфора не более 0,020 мас. %. Фосфор в количестве более 0,020 мас. % способствует значительному развитию процессов охрупчивания стали при отпуске.

Положительное влияние на стойкость стали против хрупкого разрушения также оказывает размер исходного зерна аустенита, который должен быть по меньшей мере 8 балла в соответствии с ГОСТ 5639. Измельчение зерна достигается термической обработкой и проведением специального микролегирования стали. В этом случае эффективны добавки ванадия в количестве не более 0,12 мас. % и ниобия не более 0,05 мас. %, препятствующие росту зерна при нагреве за счет образования тугоплавких мелкодисперсных включений. При содержании ванадия более 0,12 мас. % и ниобия более 0,05 мас. % возможно развитие процессов вторичного твердения при отпуске, что приводит к снижению ударной вязкости стали.

Требуемый уровень прочностных свойств металла хладостойкой трубы из предлагаемой стали по первому и второму вариантам достигается после проведения закалки и последующего высокого отпуска, который обеспечивает повышение вязкопластических свойств.

Следует учитывать, что при проведении отпуска большинство конструкционных сталей подвержены охрупчиванию (явление отпускной хрупкости). Из литературных данных известно (М.А. Смирнов, В.М. Счастливцев, Л.Г. Журавлев «Основы термической обработки стали: Учебное пособие». - М: «Наука и технологии», 2002, с. 342.; А.П. Гуляев «Металловедение». - М.: «Металлургия», 1977, с. 374), что температурная область максимального охрупчивания находится вблизи температуры 500°С, что требует особого внимания при изготовлении высокопрочных труб.

Проведенные исследования показали, что хромомарганцевые стали, несмотря на малое содержание вредных примесей (серы не более 0,015 мас. % и фосфора не более 0,020 мас. %), подвержены развитию отпускной хрупкости (таблица 1).

Монотонное снижение значений ударной вязкости наблюдается с увеличением времени выдержки при температуре отпуска 500°С. При этом в трубах по первому варианту отмечено заметное снижение ударной вязкости с увеличением времени выдержки при отпуске (признак отпускной хрупкости) уже при температуре испытания на ударный изгиб 0°С. С введением молибдена в количестве 0,33 мас. % особенность проявления отпускной хрупкости состоит в снижении ударной вязкости с увеличением времени выдержки при отпуске при снижении температуры испытания до минус 60°С, которая является определяющей при изготовлении труб в хладостойком исполнении.

По результатам проведенных исследований для изготовления предлагаемой хладостойкой трубы температура отпуска должна составлять не менее 540°С.

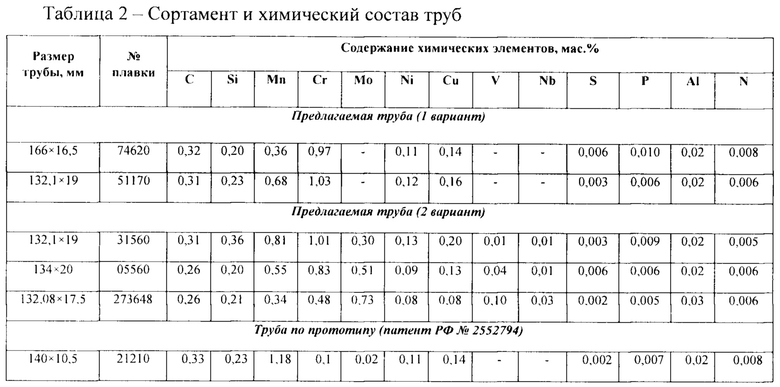

Предлагаемые варианты хладостойкой трубы были изготовлены в Публичном акционерном обществе «Синарский трубный завод» (ПАО «СинТЗ»). Химический состав и размерный ряд представлены в таблице 2. Полученный уровень механических свойств труб после закалки и высокого отпуска при температурах не менее 540°С и трубы, изготовленной из марганцевой стали по прототипу, размером 140×10,5 мм приведен в таблице 3.

Отпуск труб после закалки был проведен при температурах от 550 до 720°С (время выдержки 45÷90 минут) в зависимости от требуемого уровня механических свойств. По результатам оценки, согласно ГОСТ 5639, размер исходного зерна аустенита стали составил 8-9 балл. Уровень механических свойств труб достигнут в диапазоне групп прочности от Д (предел текучести 379÷655 МПа) до Р (предел текучести 930÷1137 МПа). При этом значения ударной вязкости при температуре испытания минус 60°С находятся на уровне 126÷223 Дж/см2 для всех групп прочности с достаточно большим запасом относительно минимальной требуемой величины 70 Дж/см2.

На трубах, соответствующих прототипу, достигнут уровень механических свойств группы прочности Е (предел текучести 552÷758 МПа) при температуре отпуска 550°С (время выдержки 45 минут), что значительно ниже заявленной группы прочности Р (предел текучести 930÷1137 МПа).

Таким образом, трубы с толщиной стенки 15 мм и более, выполненные из стали предлагаемого химического состава и подвергнутые закалке и высокому отпуску при температурах не ниже 540°С, обладают хладостойкостью и высоким комплексом прочностных свойств, что делает эффективным их использование в качестве насосно-компрессорных и обсадных труб с муфтами в нефтегазовом комплексе Северных регионов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА НЕФТЯНОГО СОРТАМЕНТА ХЛАДОСТОЙКАЯ | 2013 |

|

RU2552794C2 |

| Труба нефтяного сортамента из коррозионно-стойкой стали мартенситного класса | 2018 |

|

RU2703767C1 |

| Способ термической обработки труб нефтяного сортамента из коррозионно-стойкой стали | 2016 |

|

RU2635205C2 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| Способ изготовления труб нефтяного сортамента (варианты) | 2017 |

|

RU2686405C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ ПОВЫШЕННОЙ ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТИ И ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2015 |

|

RU2594769C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2018 |

|

RU2686758C1 |

| Высокопрочный низкотемпературный свариваемый арматурный стержень | 2021 |

|

RU2774692C1 |

| ЛИСТ ИЗ КОНСТРУКЦИОННОЙ КРИОГЕННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2833571C1 |

Изобретение относится к металлургии, а именно к изготовлению высокопрочных насосно-компрессорных и обсадных труб, находящихся в климатических районах с температурой окружающей среды до минус 60°С. Труба выполнена из стали, которая подвергнута закалке и высокому отпуску при температуре не ниже 540°С и содержит компоненты в следующем соотношении, мас. %: углерод 0,23-0,35; кремний 0,15-0,45; марганец 0,30-1,20; хром 0,40-1,30; алюминий 0,02-0,05; сера не более 0,015; фосфор не более 0,020; азот не более 0,012; железо и неизбежные примеси, в том числе никель и медь - остальное. По второму варианту труба выполнена из стали и содержит компоненты, указанные в первом варианте, а также - молибден 0,10-1,00 мас. %, ванадий не более 0,12 мас. % и ниобий не более 0,05 мас. %. Размер исходного зерна аустенита стали должен быть не крупнее 8 балла. Изобретение обеспечивает прочностные свойства металла хладостойкой трубы нефтяного сортамента с толщиной стенки 15 мм и более, соответствующие группам прочности от Д до Р (предел текучести от 379 МПа до 1137 МПа). 2 н. и 2 з.п. ф-лы, 3 табл.

1. Труба нефтяного сортамента высокопрочная хладостойкая, выполненная из подвергнутой закалке и отпуску стали, содержащей углерод, кремний, марганец, хром, никель, медь, алюминий, серу, фосфор, азот, железо и неизбежные примеси, ударная вязкость которой при температуре испытания минус 60°С составляет не менее 70 Дж/см2, отличающаяся тем, что она выполнена из стали, содержащей компоненты в следующем соотношении, мас. %:

при этом труба подвергнута высокому отпуску при температуре нагрева не ниже 540°С.

2. Труба по п. 1, отличающаяся тем, что размер исходного зерна аустенита стали не крупнее 8 балла.

3. Труба нефтяного сортамента высокопрочная хладостойкая, выполненная из подвергнутой закалке и отпуску стали, содержащей углерод, кремний, марганец, хром, молибден, никель, медь, ванадий, алюминий, серу, фосфор, азот, железо и неизбежные примеси, ударная вязкость которой при температуре испытания минус 60°С составляет не менее 70 Дж/см2, отличающаяся тем, что она выполнена из стали, дополнительно содержащей ниобий при следующем соотношении компонентов, мас. %:

при этом труба подвергнута высокому отпуску при температуре нагрева не ниже 540°С.

4. Труба по п. 3, отличающаяся тем, что размер исходного зерна аустенита стали не крупнее 8 балла.

| ТРУБА НЕФТЯНОГО СОРТАМЕНТА ХЛАДОСТОЙКАЯ | 2013 |

|

RU2552794C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ УГЛЕРОДИСТОЙ ИЛИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2002 |

|

RU2221875C2 |

| СПОСОБ ПРОИЗВОДСТВА ИНСТРУМЕНТАЛЬНОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА | 2016 |

|

RU2631063C1 |

| Триер | 1931 |

|

SU27809A1 |

| JP 2000096144 A, 04.04.2000 | |||

| JP 2004292922 A, 21.10.2004. | |||

Авторы

Даты

2019-02-21—Публикация

2018-04-25—Подача