Изобретение относится к области исследований физико-механических свойств материалов, а именно, к способам определения огнестойкости строительных материалов и элементов конструкций при воздействии высоких температур.

В настоящее время существует необходимость строгого учета такого важного фактора, определяющего эксплуатационные возможности различных строительных материалов, как огнестойкость. Значительную роль данный фактор приобретает в тех случаях, когда используются низкопрочные и хрупкие строительные материалы, например, пеноблоки и газоблоки.

Известен способ определения огнестойкости сжатых элементов железобетонных конструкций здания, включающий испытание сжатых элементов железобетонных конструкций (ЖБК) здания (патент РФ №2281482, «Способ определения огнестойкости сжатых элементов железобетонных конструкций здания», МПК G01N 25/50, опубл. 10.08.2006).

Недостатком известного способа является высокая трудоемкость и длительность испытаний, большое количество параметров, необходимых для определения огнестойкости строительных конструкций: геометрические размеры ЖБК, схема обогрева опасных сечений в условиях пожара, степень армирования бетона сжатых элементов и условий их крепления; плотность, влажность и показатель теплопроводности бетона; величина нормативных нагрузок на ЖБК и степень напряжения опасных сечений сжатых элементов.

Из уровня техники известен способ контроля внутренних дефектов на основе метода акустической эмиссии (патент на изобретение №2141655, «Многофункциональная акустико-эмиссионная система диагностики конструкций и способ диагностирования на ее основе», МПК G01N 29/14, опубл. 20.11.1999).

Недостатком известного способа является сложность процесса контроля, включающего фильтрацию помех, анализ параметров сигналов и оценку степени опасности источников дополнительно определяемого по вычисленным спектрам с учетом координат источников. Кроме того, известный метод подразумевает использование сложного оборудования, где операции выполняют на распределенных по локально-вычислительной сети процессорах многоканальных модулей регистрации и предварительной обработки сигналов и модулей анализа сигналов под управлением операционной системы реального времени.

Из уровня техники известны способы определения огнестойкости строительных материалов и конструкций, заключающиеся в том, что материал или элемент конструкции размещают в огневой камере, подвергают тепловому воздействию и по времени до разрушения оценивают его огнестойкость (ГОСТ 30247.0-94 (ИСО 834-75) Конструкции строительные. Методы испытаний на огнестойкость. Общие требования).

Недостатками известных способов является субъективность и низкая точность определения момента трещинообразования и разрушения материала, т.к. образование трещины фиксируется визуально или с помощью фото-видео съемки при выходе ее на поверхность образца.

Наиболее близким по технической сущности к данному изобретению является способ определения огнестойкости строительных материалов и элементов конструкций, заключающийся в том, что элемент конструкции закрепляют в огневой камере, подвергают механической нагрузке, заданному тепловому воздействию и по времени до разрушения оценивают его огнестойкость (А.с. 646219, «Способ определения огнестойкости элементов строительных конструкций», МПК G01N 3/60, опубл. 05.02.1979).

Данное техническое решение принято за прототип, как наиболее приближенный способ определения огнестойкости строительных материалов и элементов конструкций.

Недостатком известного способа является его низкая точность в результате визуального определения момента трещинообразования.

Задачей авторов изобретения является разработка эффективного способа определения огнестойкости строительных материалов и элементов конструкций.

Технический результат заявляемого изобретения заключается в повышении точности определения огнестойкости строительных материалов и элементов конструкций.

Указанный технический результат достигается за счет того, что в способе определения огнестойкости строительных материалов, характеризующимся тем, что испытуемый образец закрепляют в огневой камере, механически его нагружают, нагревают и определяют время трещинообразования, согласно изобретению, перед механическим нагружением испытуемого образца к нему прикрепляют стержни-звуководы, соединенные с пьезоэлектрическими преобразователями, подключенными к ультразвуковому прибору контроля, измеряют по прибору контроля время прохождения ультразвуковой волны через испытуемый образец в течение всего процесса нагрева, рассчитывают скорость прохождения ультразвуковой волны через испытуемый образец, и при резком снижении скорости прохождения ультразвуковой волны в испытуемом образце, означающем момент трещинообразования, определяют огнестойкость испытуемого образца.

Закрепление стержней-звуководов, соединенных с пьезоэлектрическими преобразователями и ультразвуковым прибором контроля на испытательном образце, обеспечивает возможность прохождения ультразвуковой волны при его механическом нагружении и тепловом воздействии, определения времени и скорости прохождения ультразвуковой волны. Момент трещинообразования определяется резким снижением скорости прохождения ультразвуковой волны в элементе строительной конструкции.

В предлагаемом способе исследуемые образцы строительных материалов подвергают комплексным испытаниям, как это предусмотрено в прототипе, однако момент трещинообразования определяется не визуально, а по параметрам ультразвуковых волн - времени и скорости прохождения ультразвуковой волны сквозь испытуемый образец.

Принцип ультразвукового метода контроля основан на том факте, что твердые материалы являются хорошим проводником звуковых волн, посредством чего, волны отражаются не только от граничных поверхностей, но и внутренних дефектов (трещины, различные включения и т.п.). Эффект взаимодействия звуковых волн с материалом усиливается по мере уменьшения длины волны и, соответственно, увеличения частоты колебаний.

Способность ультразвукового метода обнаруживать скрытые дефекты типа трещин основана на том, что плоскостной дефект (трещина), расположенный на пути ультразвукового импульса, задерживает его приход, так как при огибании дефекта удлиняется путь ультразвукового импульса. Следовательно, наличие внутреннего дефекта (трещины) в образце строительного материала может быть обнаружено по увеличению времени прохождения ультразвука (снижению скорости прохождения ультразвука) по сравнению с бездефектным участком. Образованию и продвижению магистральной трещины в образце строительного материала при нагреве предшествует распространение, направленных в разные стороны, микротрещин. В условиях действия высоких температур, микротрещина, возникшая в точке, где была достигнута опасная комбинация напряжений, может очень быстро распространиться на большое расстояние и привести к разрушению конструкции в целом.

Такой подход, в отличие от прототипа, в предлагаемом способе повышает надежность испытаний, обеспечивает возможность объективно, в автоматическом режиме определять момент трещинообразования в образцах строительных материалов и конструкций, при этом внутренний дефект или сетка трещин фиксируется до образования магистральной трещины, т.е. до выхода ее на поверхность образца.

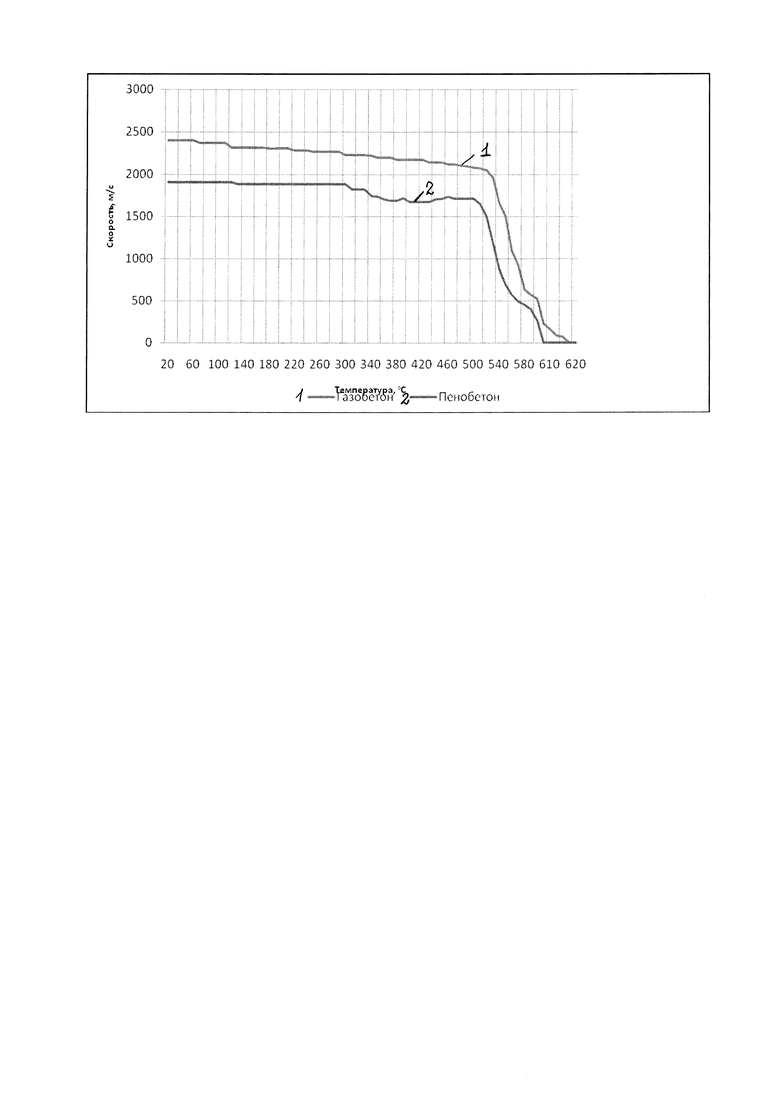

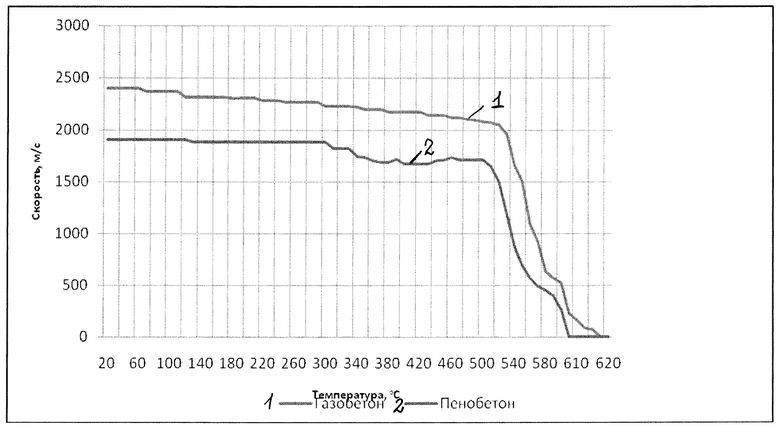

На фиг. представлена экспериментальная зависимость скорости прохождения ультразвука от температуры в образцах газобетона и пенобетона.

Параметром контроля служило время прохождения ультразвука через контролируемый образец, которое измеряли в микросекундах (мкс) с помощью портативного ультразвукового прибора на рабочей частоте ультразвуковых колебаний 60 кГц с относительной погрешностью ±1%. Информативным показателем служила скорость прохождения ультразвука через испытуемый образец, которая определялась с относительной погрешностью не более ±2% по формуле:

C=(L/(t1-t2))⋅103,

где С - скорость ультразвука, м/с; L - база прозвучивания (размер образца в направлении прозвучивания), мм; t1 - время прохождения ультразвука, мкс; t2-время прохождения (задержка) в звуководах, мкс.

В процессе нагрева образцов (см. фиг.) скорость ультразвука незначительно снижается за счет теплового расширения. В момент времени, соответствующего 500°С для пенобетона и 530°С для газобетона, происходит резкое снижение скорости (повышение времени) ультразвука в испытуемом образце, что свидетельствует о начале процесса трещинообразования внутри образца и снижении огнестойкости.

Предлагаемый способ позволяет достигнуть технический результат, который заключается в достижении более высокой эффективности способа определения огнестойкости строительных материалов и элементов конструкций за счет объективного и точного установления факта нарушения их целостности методом ультразвукового контроля, позволяющего установить момент трещинообразования по резкому увеличению времени и снижению скорости прохождения ультразвуковой волны в элементе строительной конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определение наличия и координат напряжений в околошовных зонах трубопроводов методом измерения скорости прохождения ультразвуковой волны | 2017 |

|

RU2653955C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОГНЕСТОЙКОСТИ СЖАТЫХ ЭЛЕМЕНТОВ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ЗДАНИЯ | 2004 |

|

RU2281482C2 |

| Способ определения прочности строительных материалов на осевое растяжение | 1988 |

|

SU1672358A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СТРОИТЕЛЬНОЙ КОНСТРУКЦИИ | 2009 |

|

RU2392620C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОГНЕСТОЙКОСТИ ИЗГИБАЕМЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ЗДАНИЯ | 1999 |

|

RU2161793C2 |

| СПОСОБ ОЦЕНКИ ОГНЕСТОЙКОСТИ ЖЕЛЕЗОБЕТОННОЙ БАЛОЧНОЙ КОНСТРУКЦИИ ЗДАНИЯ | 2015 |

|

RU2615048C1 |

| УНИВЕРСАЛЬНЫЙ УЧЕБНО-ИССЛЕДОВАТЕЛЬСКИЙ СТЕНД ИЗУЧЕНИЯ ГЕНЕРАЦИИ И РАСПРОСТРАНЕНИЯ АКУСТИЧЕСКИХ ВОЛН В ЭЛЕМЕНТАХ ПРОМЫШЛЕННЫХ ОБЪЕКТОВ ОТ ИМИТАТОРОВ РЕАЛЬНЫХ ИСТОЧНИКОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2015 |

|

RU2608969C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОГНЕСТОЙКОСТИ КАМЕННЫХ СТОЛБОВ СО СТАЛЬНОЙ ОБОЙМОЙ | 2014 |

|

RU2564009C1 |

| Способ ультразвукового контроля материалов | 1987 |

|

SU1441297A1 |

| СПОСОБ ПОВЫШЕНИЯ ДОСТОВЕРНОСТИ УЛЬТРАЗВУКОВОГО НЕРАЗРУШАЮЩЕГО ДЕФЕКТОСКОПИЧЕСКОГО КОНТРОЛЯ | 2013 |

|

RU2548692C1 |

Изобретение относится к области исследований физико-механических свойств материалов и может быть использовано для определения огнестойкости строительных материалов. Заявлен способ определения огнестойкости строительных материалов, характеризующийся тем, что испытуемый образец закрепляют в огневой камере, механически его нагружают, нагревают и определяют время трещинообразования. Перед механическим нагружением испытательного образца к нему прикрепляют стержни-звуководы, соединенные с пьезоэлектрическими преобразователями, подключенными к ультразвуковому прибору контроля. Измеряют по прибору контроля время прохождения ультразвуковой волны через испытуемый образец в течение всего процесса нагрева. Рассчитывают скорость прохождения ультразвуковой волны через испытуемый образец, и при резком снижении скорости прохождения ультразвуковой волны в испытательном образце, означающем момент трещинообразования, определяют огнестойкость испытуемого образца. 1 ил.

Способ определения огнестойкости строительных материалов, характеризующийся тем, что испытуемый образец закрепляют в огневой камере, механически его нагружают, нагревают и определяют время трещинообразования, отличающийся тем, что перед механическим нагружением испытательного образца к нему прикрепляют стержни-звуководы, соединенные с пьезоэлектрическими преобразователями, подключенными к ультразвуковому прибору контроля, измеряют по прибору контроля время прохождения ультразвуковой волны через испытуемый образец в течение всего процесса нагрева, рассчитывают скорость прохождения ультразвуковой волны через испытуемый образец, и при резком снижении скорости прохождения ультразвуковой волны в испытательном образце, означающем момент трещинообразования, определяют огнестойкость испытуемого образца.

| Способ определения огнестойкости элементов строительных конструкций | 1975 |

|

SU646219A1 |

| Аппарат для добычи золота из россыпей | 1930 |

|

SU30247A1 |

| " Конструкции строительные | |||

| Методы испытаний на огнестойкость | |||

| Несущие и ограждающие конструкции" | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ОГНЕСТОЙКОСТИ СЖАТЫХ ЭЛЕМЕНТОВ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ЗДАНИЯ | 2004 |

|

RU2281482C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОГНЕСТОЙКОСТИ КАМЕННЫХ СТОЛБОВ СО СТАЛЬНОЙ ОБОЙМОЙ | 2014 |

|

RU2564009C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ МОДУЛЯ УПРУГОСТИ БЕТОНА В БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЯХ СООРУЖЕНИЙ | 2010 |

|

RU2442153C2 |

| Способ контроля качества сварных соединений | 1984 |

|

SU1221587A1 |

| CN 104677940 A 03.06.2015. | |||

Авторы

Даты

2019-12-03—Публикация

2019-04-26—Подача